Спосіб виготовлення формованої деталі, оснащеної наскрізним отвором

Формула / Реферат

1. Спосіб виготовлення формованої деталі (FT), оснащеної наскрізним отвором, причому на етапі просування стрижневу заготовку (R) просувають на визначену довжину у подовжньому напрямку через напрямний пристрій (1), який має таку саму форму розрізу, що й заготовка (R), у штамп (2), внутрішня окружна стінка якого утворює зовнішню окружність формованої деталі (FT), яка має бути виготовлена, а потім міцно тримається, принаймні на одному етапі переформування кінцевої ділянки заготовки (R), що розташовується за межами напрямного пристрою (1) на стороні штампа, стискається в осьовому напрямку за допомогою штампувального молота (3) і, таким чином, переформовується для утворення диска (S), який обмежується по окружності штампом (2), на етапі проникнення диск (S), розташований у штампі (2), піддається проникненню за допомогою пуансона (31), який є співвісним з напрямним пристроєм (1) і має таку саму форму розрізу, що й напрямний пристрій (1), і осердя диска (KS) як одне ціле з недеформованою частиною заготовки (R), що має таку саму форму розрізу, виштовхується з диска (S), проштовхується у напрямний пристрій (1) і, разом з недеформованою частиною заготовки (R), розташованої у напрямному пристрої (1), переміщується назад проти напрямку просування заготовки (R) і проти дії осьової протидіючої сили (FG), яка прикладається до заготовки (R), на етапі відокремлення проколотий диск (S) відокремлюють від осердя диска (KS), і на етапі видалення готову формовану деталь (FT) виймають зі штампа (2), причому спосіб характеризується тим, що під час етапу проникнення диск (S), розташований у штампі (2), піддається, через виконаний у формі муфти притискний елемент (32) штампувального молота (3), який може переміщуватися відносно пуансона (31) і оточує пуансон (31), дії осьової притискної сили (FNH) у напрямку виштовхування осердя диска.

2. Спосіб за п. 1, який відрізняється тим, що під час етапу відокремлення заготовка (S), розташована у штампі (2), піддається дії осьової притискної сили (FNH) у напрямку виштовхування осердя диска.

3. Спосіб за п. 1 або 2, який відрізняється тим, що осьову притискну силу (FNH) та осьову протидіючу силу (FG) вибирають з такою величиною, щоб у диску (S) створювався напружений стан, який принаймні компенсує виникаючі розтягувальне та зсувне напруження.

4. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що на етапі проникнення осердя диска (KS) не повністю виштовхується з диска (S), а в оптимальному варіанті лише на 98-99 % його товщини.

5. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що на етапі відокремлення решта заготовки (R) разом з осердям диска (KS) суцільно з останнім віддаляється в осьовому напрямку від диска (S), який нерухомо тримається у штампі (2), таким чином, щоб осердя диска (KS) відокремлювалося від диска (S).

6. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що на етапі відокремлення штамп (2) з розташованим у ньому диском (S) віддаляється в осьовому напрямку від решти заготовки (R), яка тримається нерухомо, та осердя диска (KS) суцільно з останнім, таким чином, щоб осердя диска (KS) відокремлювалося від диска (S).

7. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що заготовка (R) міцно тримається під час етапу переформування, етапу проникнення та етапу відокремлення за допомогою затискного пристрою (4), який зачіплюється з її зовнішньою окружністю.

8. Спосіб за п. 7, який відрізняється тим, що осьова протидіюча сила (FG) діє на затискний пристрій (4) і прикладається через останній до заготовки (R), або осьова протидіюча сила (FG) утворюється через силу тертя, яка діє через затискний пристрій (4) на заготовку.

9. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що заготовка (R) виготовляється на етапі зменшення шляхом звуження розрізу з матеріалу стрижня (RA), який має більші розміри розрізу.

10. Спосіб за п. 9, який відрізняється тим, що етап зменшення відбувається під час етапу просування.

11. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що зовнішній діаметр притискного елемента (32) по суті відповідає внутрішньому діаметру штампа (2).

12. Пристрій для здійснення способу за п. 1 з напрямним пристроєм (1) для заготовки (R), штампом (2), рухомим штампувальним молотом (3) з пуансоном (31) для осьового стискання та переформування кінцевої ділянки заготовки, просувальним засобом (5) для заготовки та тримачем (4) для заготовки, причому штампувальний молот (3) включає виконаний у формі муфти притискний елемент (32), який є рухомим відносно пуансона (31) і оточує пуансон (31), причому за допомогою цього притискного елемента диск (S), розташований у штампі (2), може піддаватися дії осьової притискної сили (FNH), причому тримач включає затискний пристрій (4), який зачіплюється на окружності заготовки (R), вищезгаданий затискний пристрій є сконструйованим окремо від напрямного пристрою (1) та штампа (2) і для прикладання осьової протидіючої сили (FG) до заготовки (R).

13. Пристрій за п. 12, який відрізняється тим, що затискний пристрій (4) може регулюватись у подовжньому напрямку заготовки (R) проти дії осьової протидіючої сили (FG).

14. Пристрій за п. 12 або 13, який відрізняється тим, що включає пристрій для зменшення розрізу (7) для утворення заготовки (R) з матеріалу стрижня (RA), який має більші розміри розрізу.

15. Пристрій за будь-яким з пп. 12-14, який відрізняється тим, що зовнішній діаметр притискного елемента (32) по суті відповідає внутрішньому діаметру штампа (2).

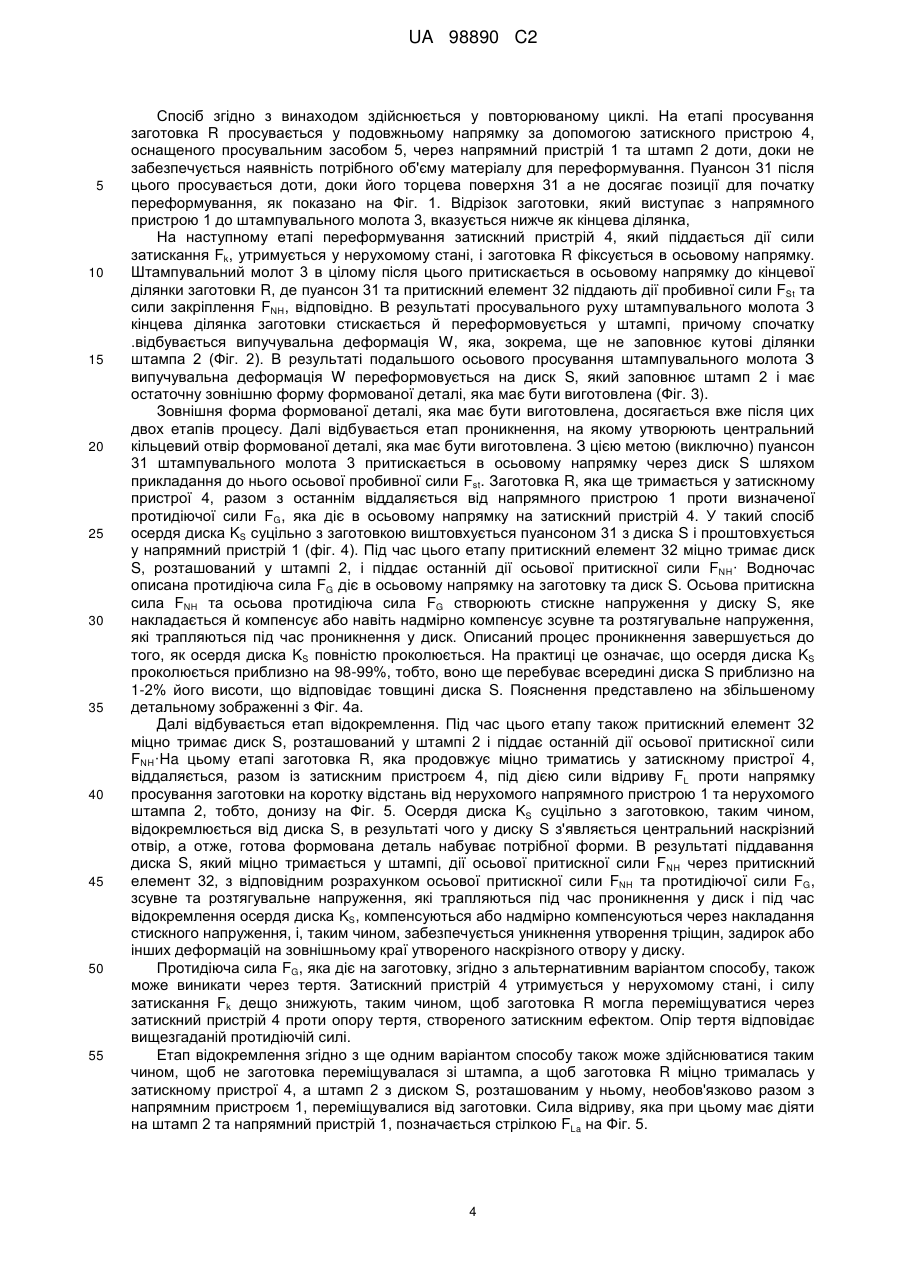

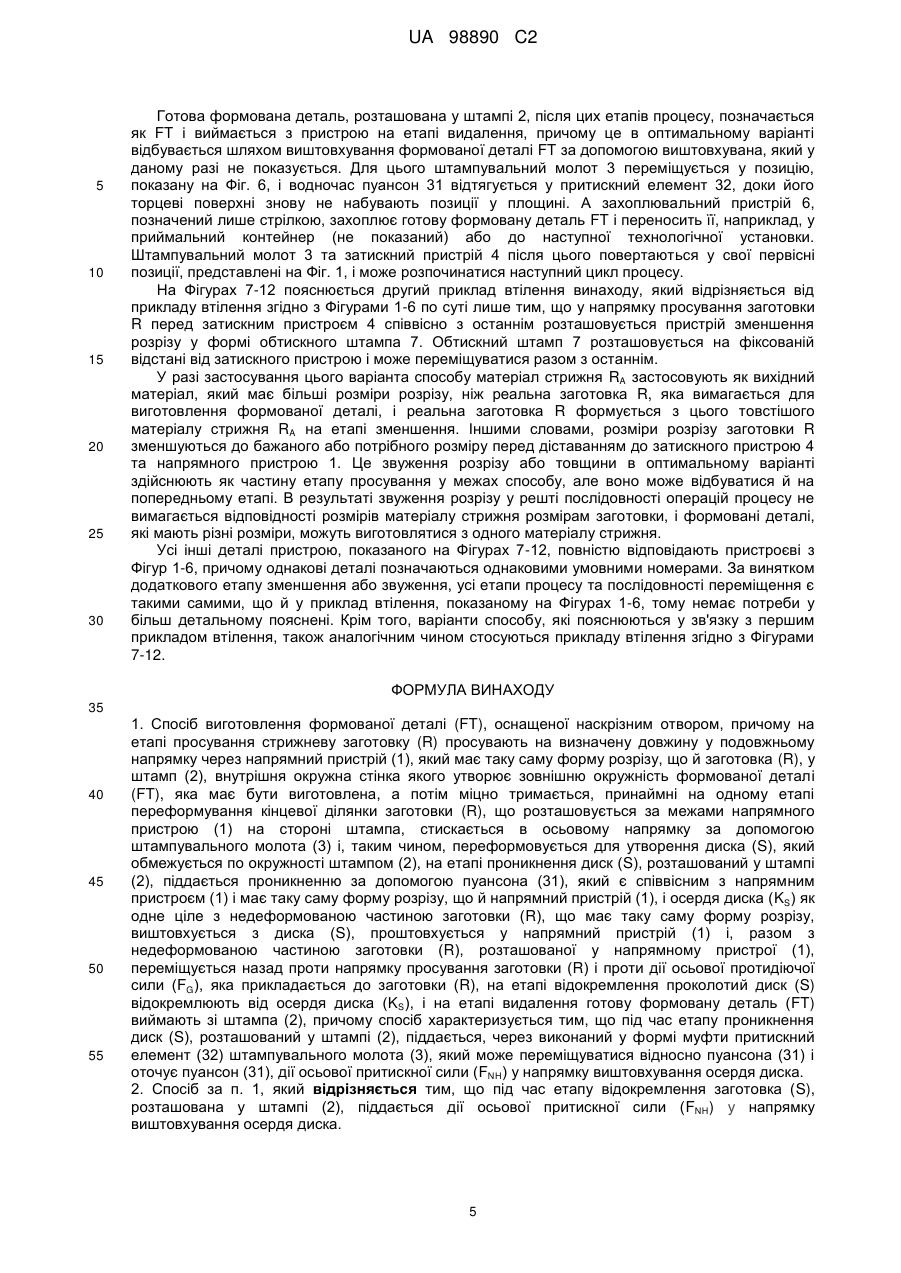

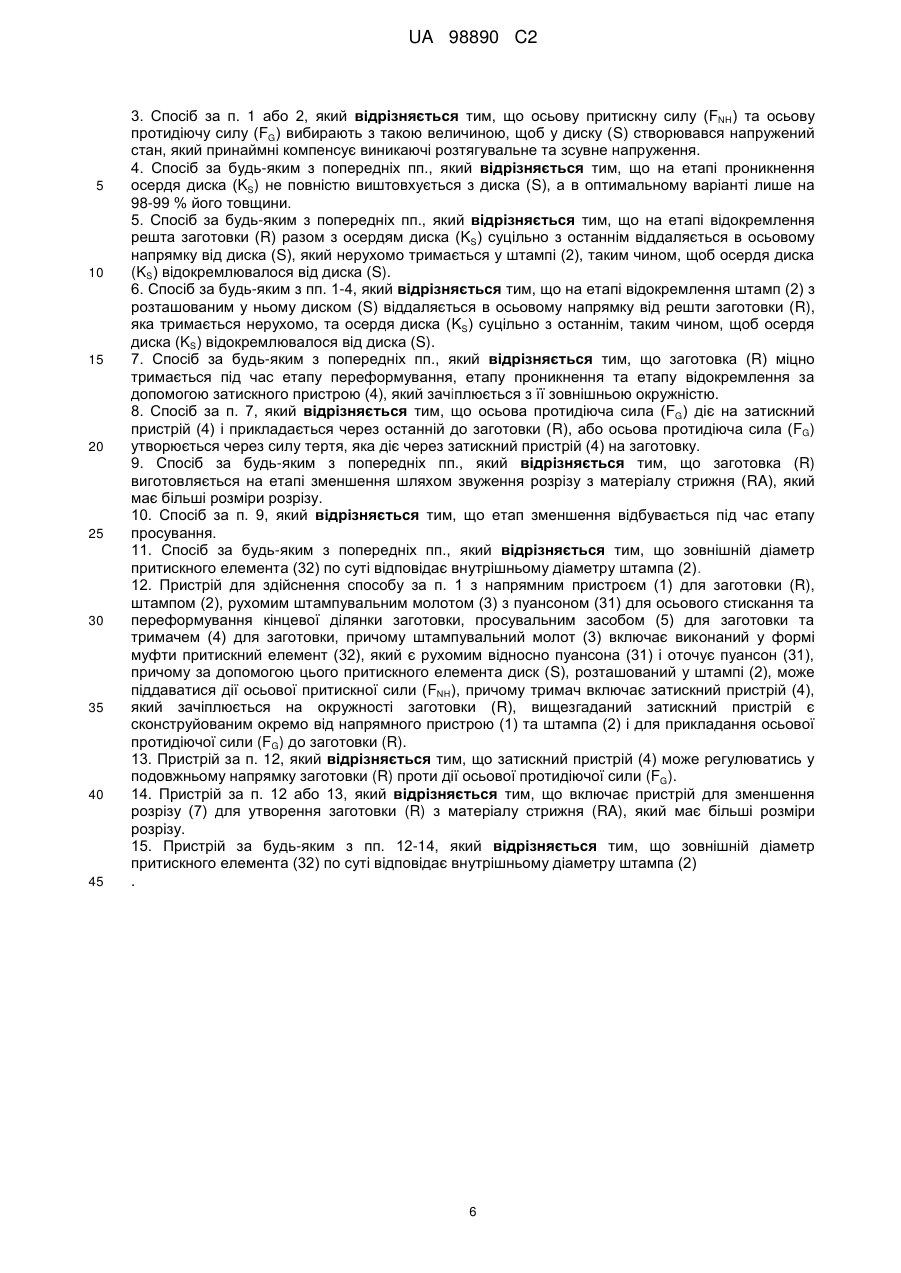

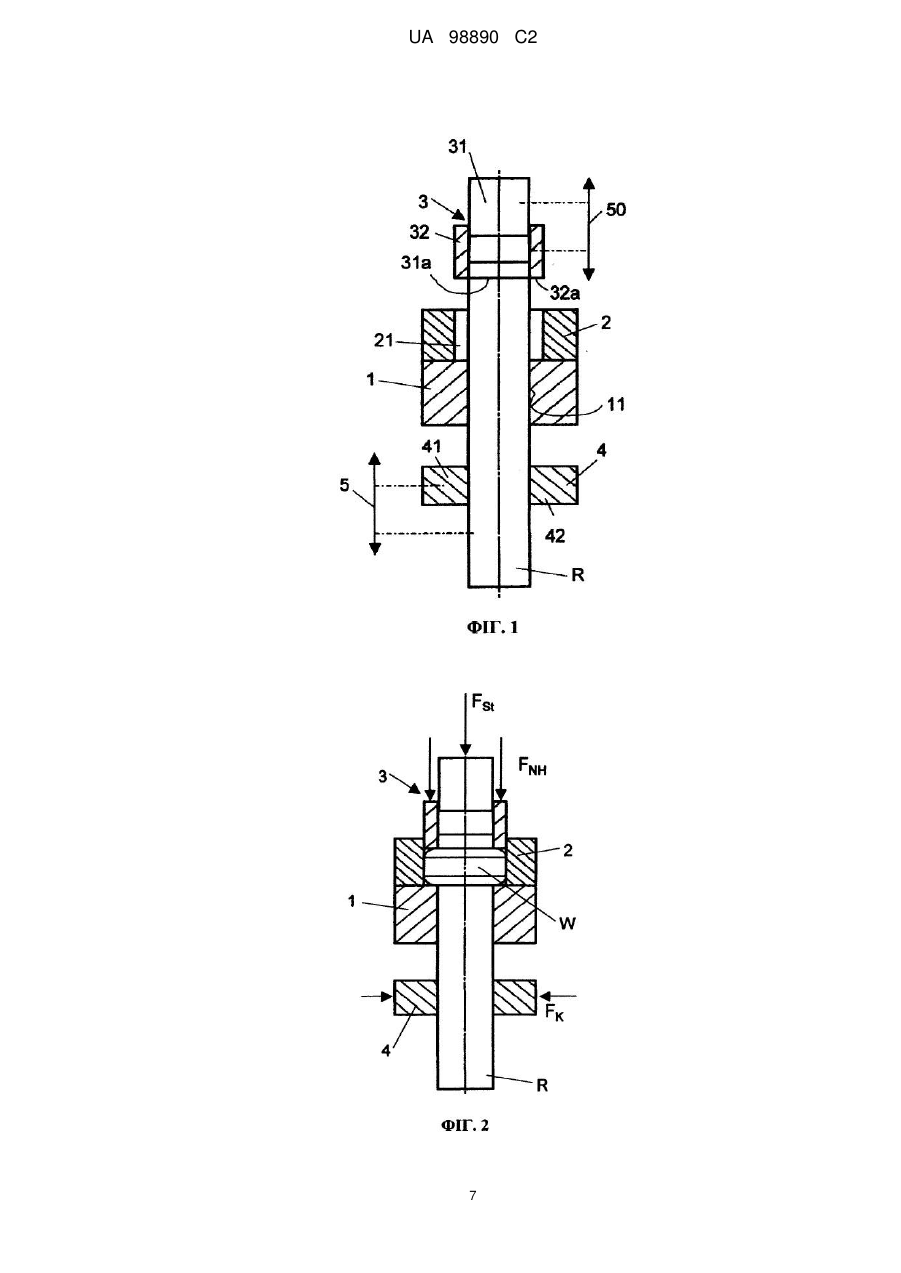

Текст

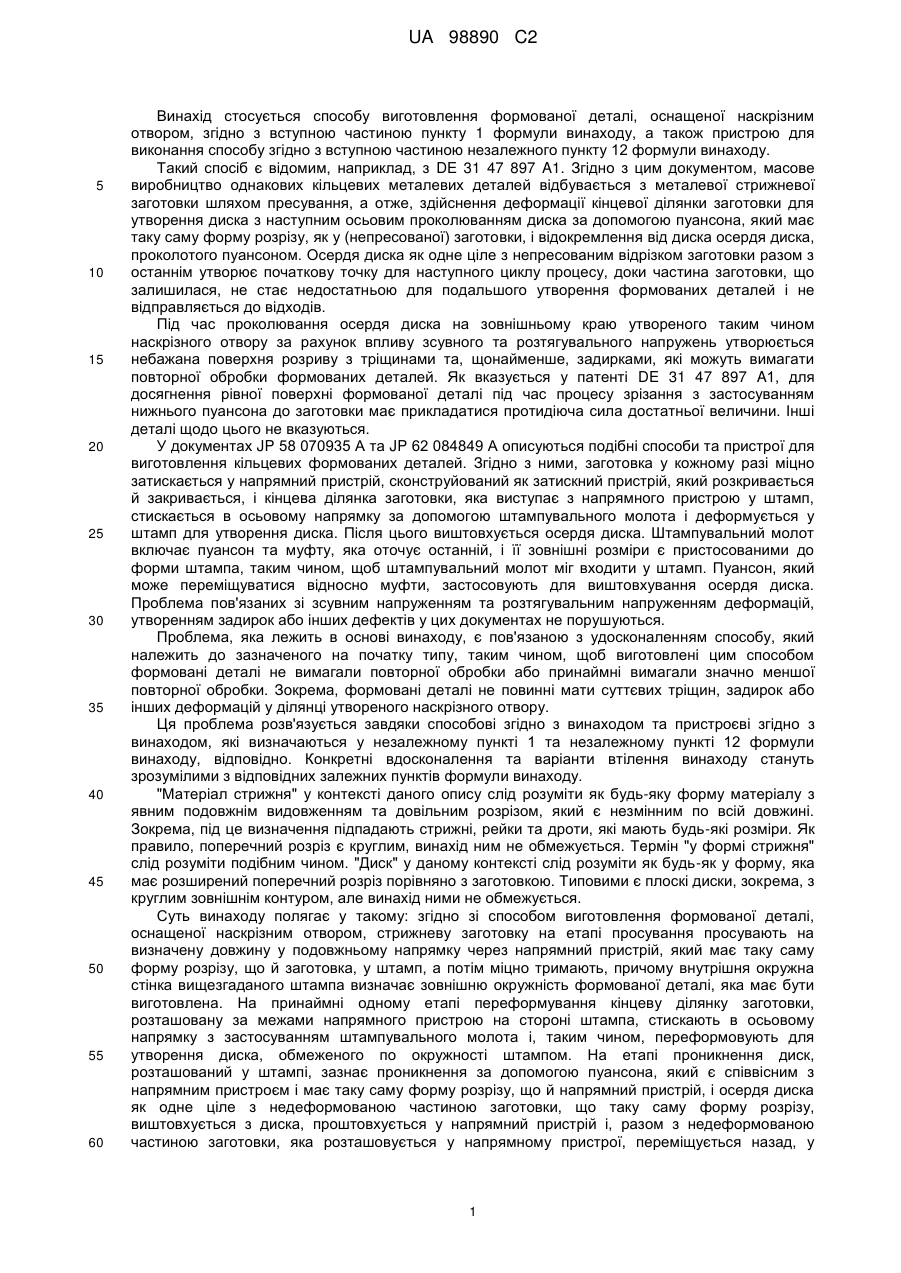

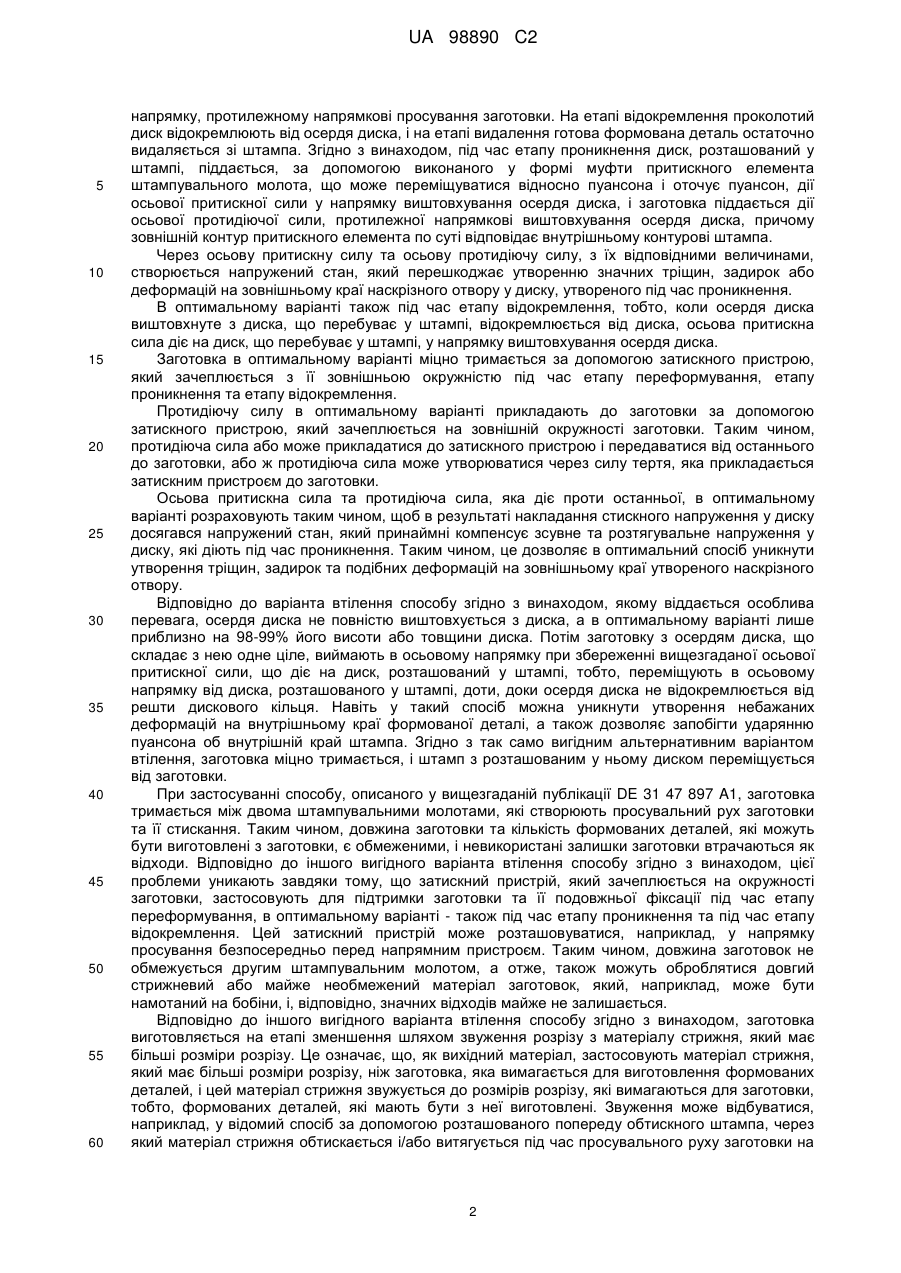

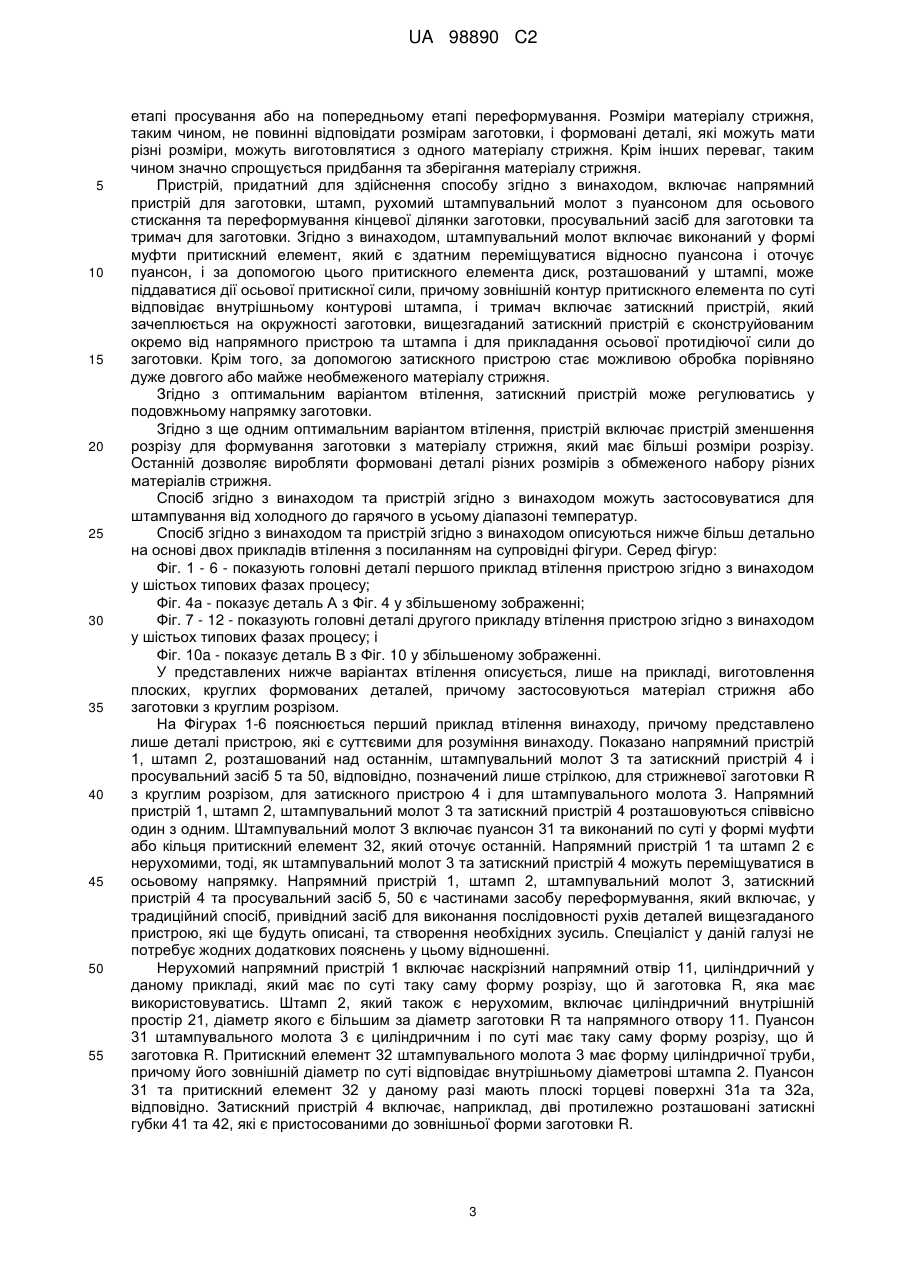

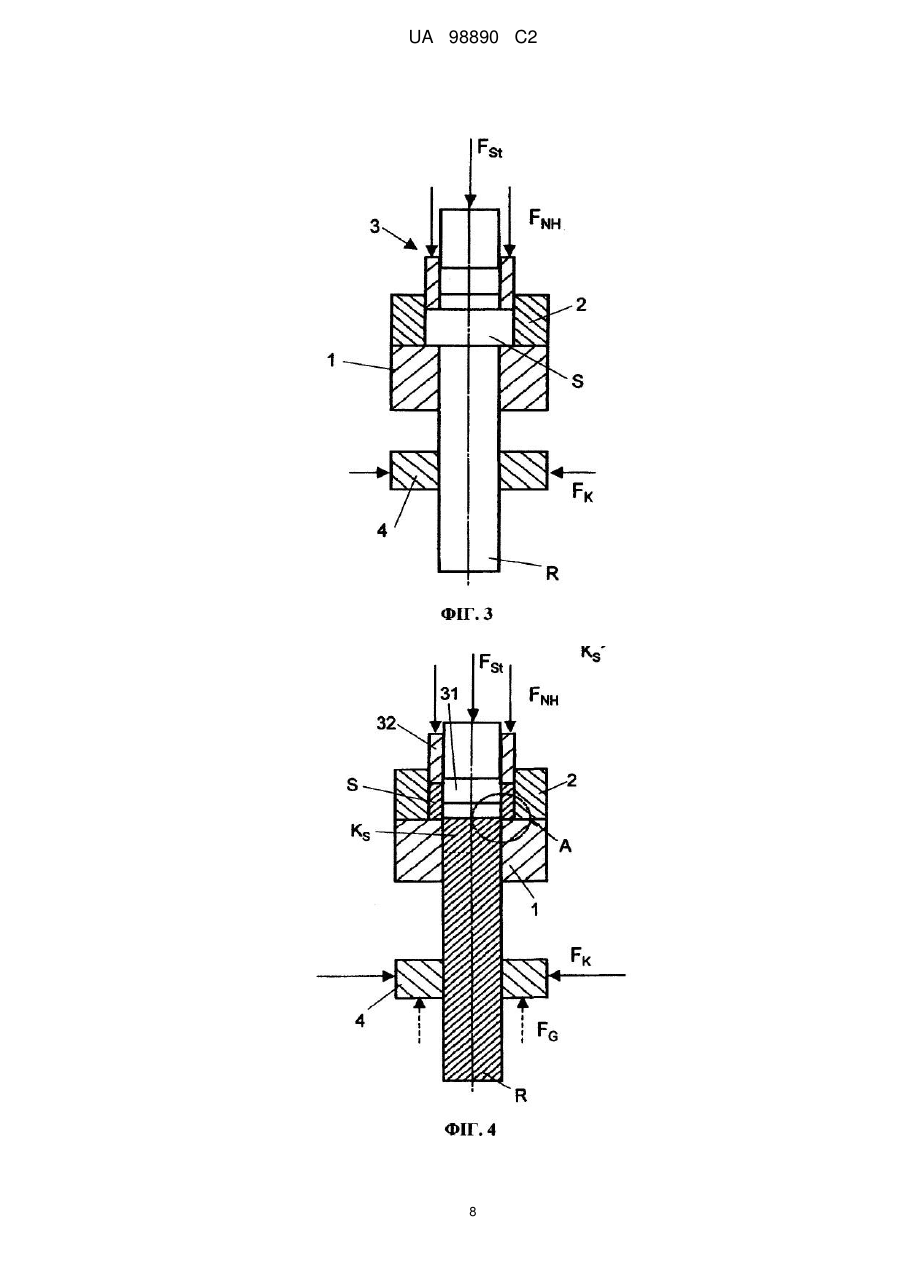

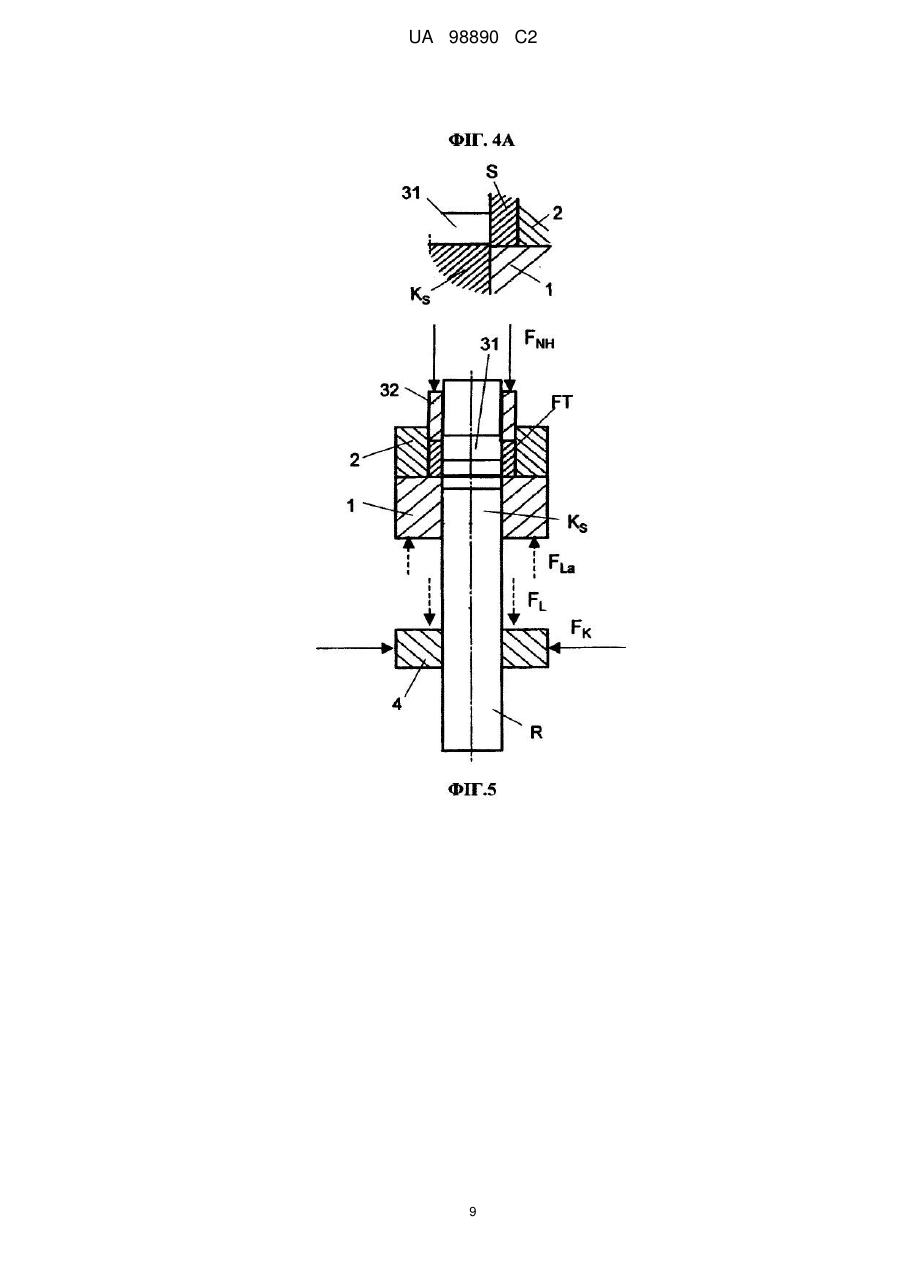

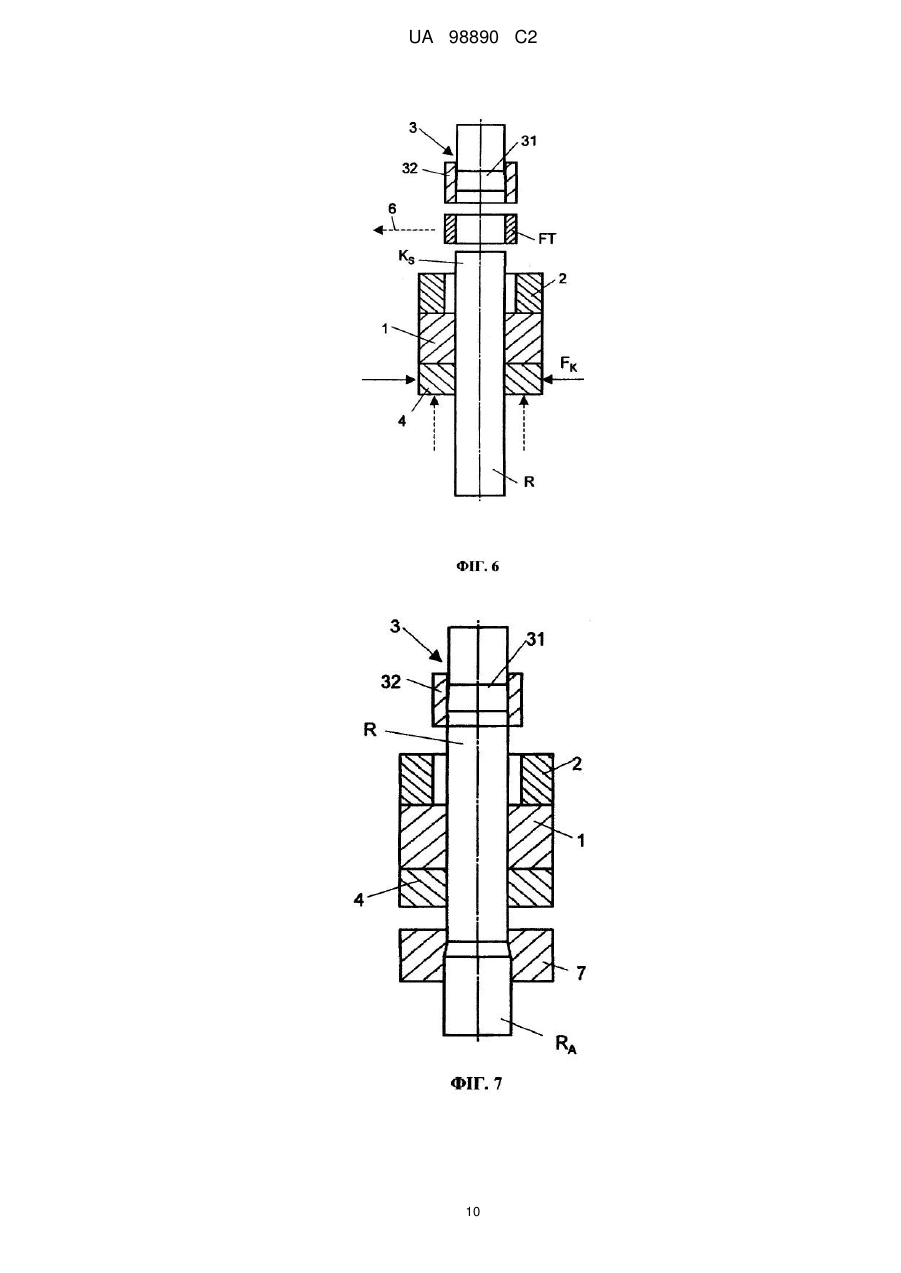

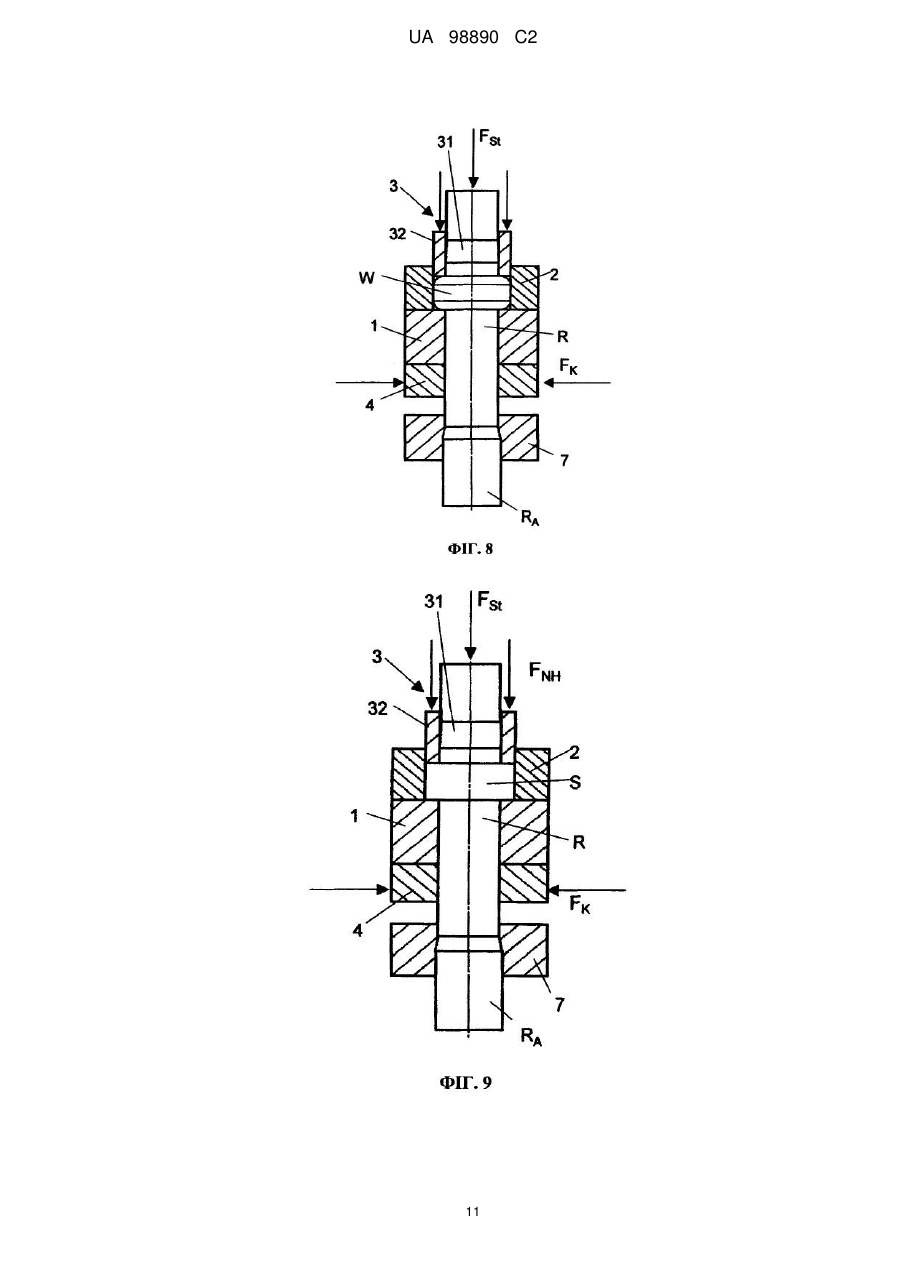

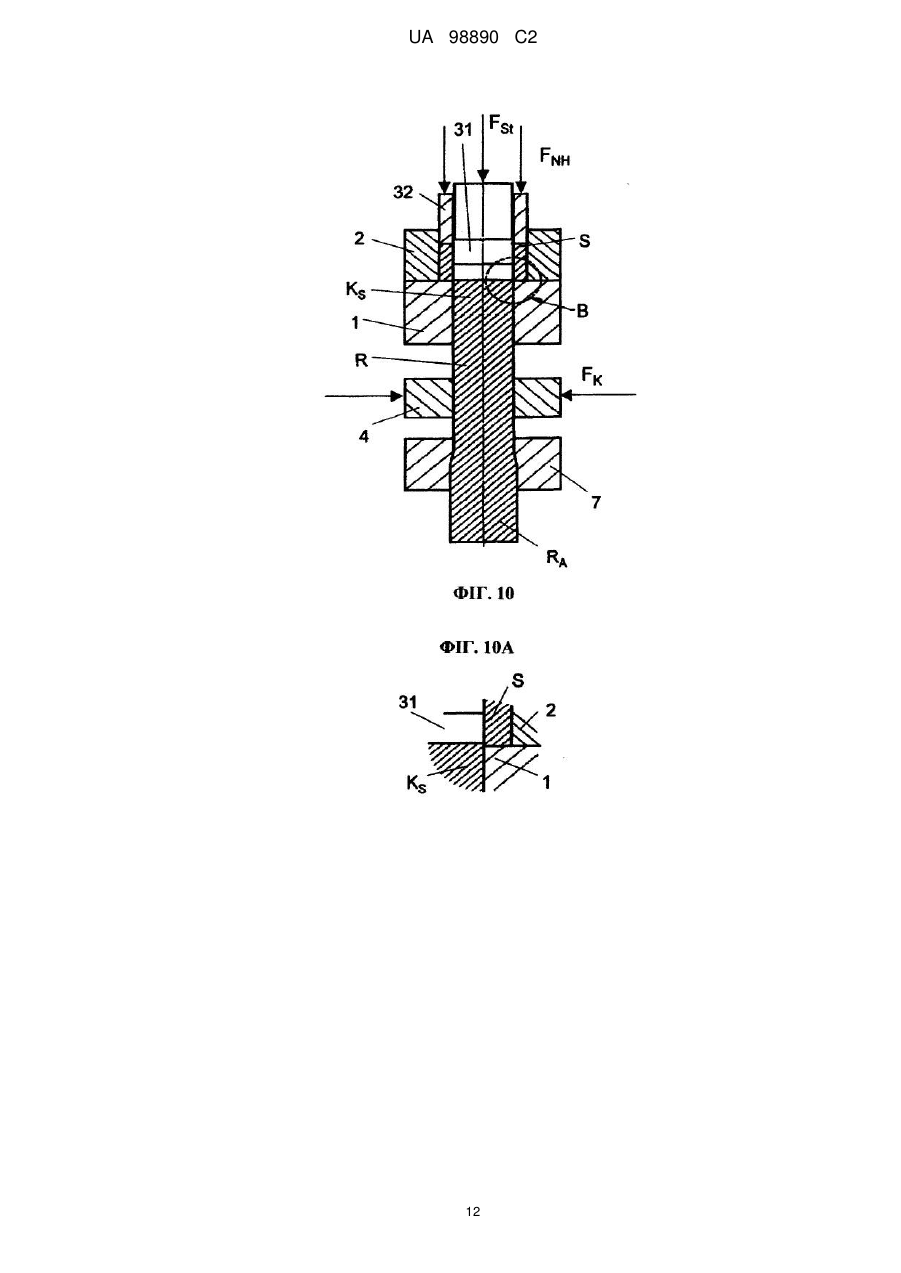

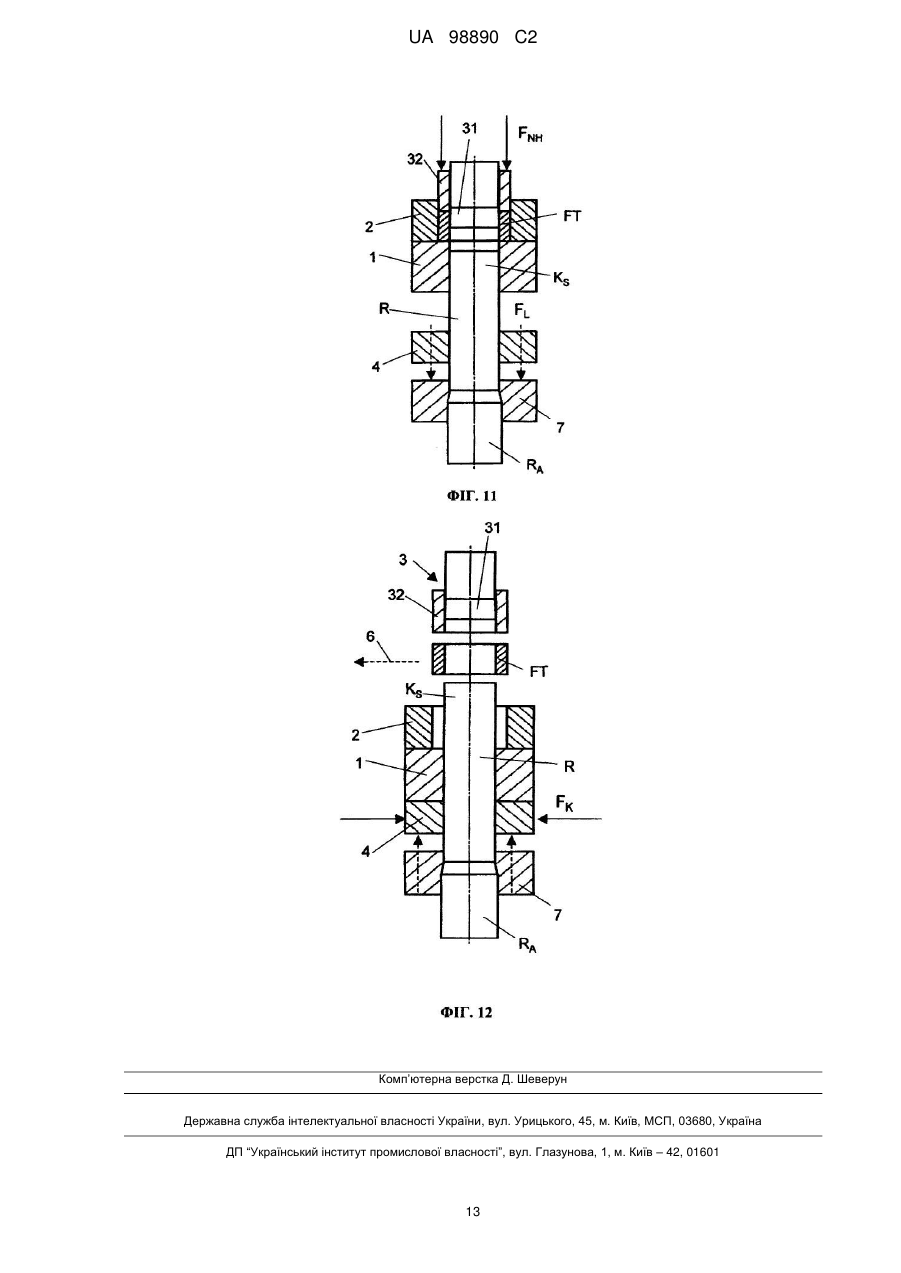

Реферат: Для виготовлення формованої деталі, оснащеної наскрізним отвором, стрижневу заготовку (R) проштовхують вперед співвісно через напрямний пристрій (1) на визначену довжину у порожнину (2), а потім фіксують на місці. Потім кінцеву ділянку заготовки (R) стискають в осьовому напрямку за допомогою штампувального молота (3) і переформовують у диск (S), який обмежується штампом (2). Після цього, на етапі проникнення, осердя (KS) диска, яке має таку саму форму розрізу, що й заготовка (R), виштовхують з диска (S) за допомогою пуансона (31) і проштовхують у напрямний пристрій (1) і переміщують назад разом з неформованою частиною заготовки. Потім проколотий диск (S) відокремлюють від осердя (KS) диска і формовану частину видаляють з порожнини (2). Під час етапу проникнення диск (S), який перебуває у порожнині (2), зазнає осьового тиску (FNH) у напрямку виштовхування осердя диска, і заготовка (R) піддається дії осьової протидіючої сили (FG), яка діє протилежно напрямкові виштовхування осердя диска. У такий спосіб розтягувальне або зсувне напруження, які трапляються у диску, компенсуються шляхом накладання стискного напруження, і це дозволяє запобігти утворенню тріщин, задирок або інших деформацій на внутрішньому контурі формованої деталі. UA 98890 C2 (12) UA 98890 C2 UA 98890 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу виготовлення формованої деталі, оснащеної наскрізним отвором, згідно з вступною частиною пункту 1 формули винаходу, а також пристрою для виконання способу згідно з вступною частиною незалежного пункту 12 формули винаходу. Такий спосіб є відомим, наприклад, з DE 31 47 897 A1. Згідно з цим документом, масове виробництво однакових кільцевих металевих деталей відбувається з металевої стрижневої заготовки шляхом пресування, а отже, здійснення деформації кінцевої ділянки заготовки для утворення диска з наступним осьовим проколюванням диска за допомогою пуансона, який має таку саму форму розрізу, як у (непресованої) заготовки, і відокремлення від диска осердя диска, проколотого пуансоном. Осердя диска як одне ціле з непресованим відрізком заготовки разом з останнім утворює початкову точку для наступного циклу процесу, доки частина заготовки, що залишилася, не стає недостатньою для подальшого утворення формованих деталей і не відправляється до відходів. Під час проколювання осердя диска на зовнішньому краю утвореного таким чином наскрізного отвору за рахунок впливу зсувного та розтягувального напружень утворюється небажана поверхня розриву з тріщинами та, щонайменше, задирками, які можуть вимагати повторної обробки формованих деталей. Як вказується у патенті DE 31 47 897 A1, для досягнення рівної поверхні формованої деталі під час процесу зрізання з застосуванням нижнього пуансона до заготовки має прикладатися протидіюча сила достатньої величини. Інші деталі щодо цього не вказуються. У документах JP 58 070935 А та JP 62 084849 А описуються подібні способи та пристрої для виготовлення кільцевих формованих деталей. Згідно з ними, заготовка у кожному разі міцно затискається у напрямний пристрій, сконструйований як затискний пристрій, який розкривається й закривається, і кінцева ділянка заготовки, яка виступає з напрямного пристрою у штамп, стискається в осьовому напрямку за допомогою штампувального молота і деформується у штамп для утворення диска. Після цього виштовхується осердя диска. Штампувальний молот включає пуансон та муфту, яка оточує останній, і її зовнішні розміри є пристосованими до форми штампа, таким чином, щоб штампувальний молот міг входити у штамп. Пуансон, який може переміщуватися відносно муфти, застосовують для виштовхування осердя диска. Проблема пов'язаних зі зсувним напруженням та розтягувальним напруженням деформацій, утворенням задирок або інших дефектів у цих документах не порушуються. Проблема, яка лежить в основі винаходу, є пов'язаною з удосконаленням способу, який належить до зазначеного на початку типу, таким чином, щоб виготовлені цим способом формовані деталі не вимагали повторної обробки або принаймні вимагали значно меншої повторної обробки. Зокрема, формовані деталі не повинні мати суттєвих тріщин, задирок або інших деформацій у ділянці утвореного наскрізного отвору. Ця проблема розв'язується завдяки способові згідно з винаходом та пристроєві згідно з винаходом, які визначаються у незалежному пункті 1 та незалежному пункті 12 формули винаходу, відповідно. Конкретні вдосконалення та варіанти втілення винаходу стануть зрозумілими з відповідних залежних пунктів формули винаходу. "Матеріал стрижня" у контексті даного опису слід розуміти як будь-яку форму матеріалу з явним подовжнім видовженням та довільним розрізом, який є незмінним по всій довжині. Зокрема, під це визначення підпадають стрижні, рейки та дроти, які мають будь-які розміри. Як правило, поперечний розріз є круглим, винахід ним не обмежується. Термін "у формі стрижня" слід розуміти подібним чином. "Диск" у даному контексті слід розуміти як будь-як у форму, яка має розширений поперечний розріз порівняно з заготовкою. Типовими є плоскі диски, зокрема, з круглим зовнішнім контуром, але винахід ними не обмежується. Суть винаходу полягає у такому: згідно зі способом виготовлення формованої деталі, оснащеної наскрізним отвором, стрижневу заготовку на етапі просування просувають на визначену довжину у подовжньому напрямку через напрямний пристрій, який має таку саму форму розрізу, що й заготовка, у штамп, а потім міцно тримають, причому внутрішня окружна стінка вищезгаданого штампа визначає зовнішню окружність формованої деталі, яка має бути виготовлена. На принаймні одному етапі переформування кінцеву ділянку заготовки, розташовану за межами напрямного пристрою на стороні штампа, стискають в осьовому напрямку з застосуванням штампувального молота і, таким чином, переформовують для утворення диска, обмеженого по окружності штампом. На етапі проникнення диск, розташований у штампі, зазнає проникнення за допомогою пуансона, який є співвісним з напрямним пристроєм і має таку саму форму розрізу, що й напрямний пристрій, і осердя диска як одне ціле з недеформованою частиною заготовки, що таку саму форму розрізу, виштовхується з диска, проштовхується у напрямний пристрій і, разом з недеформованою частиною заготовки, яка розташовується у напрямному пристрої, переміщується назад, у 1 UA 98890 C2 5 10 15 20 25 30 35 40 45 50 55 60 напрямку, протилежному напрямкові просування заготовки. На етапі відокремлення проколотий диск відокремлюють від осердя диска, і на етапі видалення готова формована деталь остаточно видаляється зі штампа. Згідно з винаходом, під час етапу проникнення диск, розташований у штампі, піддається, за допомогою виконаного у формі муфти притискного елемента штампувального молота, що може переміщуватися відносно пуансона і оточує пуансон, дії осьової притискної сили у напрямку виштовхування осердя диска, і заготовка піддається дії осьової протидіючої сили, протилежної напрямкові виштовхування осердя диска, причому зовнішній контур притискного елемента по суті відповідає внутрішньому контурові штампа. Через осьову притискну силу та осьову протидіючу силу, з їх відповідними величинами, створюється напружений стан, який перешкоджає утворенню значних тріщин, задирок або деформацій на зовнішньому краї наскрізного отвору у диску, утвореного під час проникнення. В оптимальному варіанті також під час етапу відокремлення, тобто, коли осердя диска виштовхнуте з диска, що перебуває у штампі, відокремлюється від диска, осьова притискна сила діє на диск, що перебуває у штампі, у напрямку виштовхування осердя диска. Заготовка в оптимальному варіанті міцно тримається за допомогою затискного пристрою, який зачеплюється з її зовнішньою окружністю під час етапу переформування, етапу проникнення та етапу відокремлення. Протидіючу силу в оптимальному варіанті прикладають до заготовки за допомогою затискного пристрою, який зачеплюється на зовнішній окружності заготовки. Таким чином, протидіюча сила або може прикладатися до затискного пристрою і передаватися від останнього до заготовки, або ж протидіюча сила може утворюватися через силу тертя, яка прикладається затискним пристроєм до заготовки. Осьова притискна сила та протидіюча сила, яка діє проти останньої, в оптимальному варіанті розраховують таким чином, щоб в результаті накладання стискного напруження у диску досягався напружений стан, який принаймні компенсує зсувне та розтягувальне напруження у диску, які діють під час проникнення. Таким чином, це дозволяє в оптимальний спосіб уникнути утворення тріщин, задирок та подібних деформацій на зовнішньому краї утвореного наскрізного отвору. Відповідно до варіанта втілення способу згідно з винаходом, якому віддається особлива перевага, осердя диска не повністю виштовхується з диска, а в оптимальному варіанті лише приблизно на 98-99% його висоти або товщини диска. Потім заготовку з осердям диска, що складає з нею одне ціле, виймають в осьовому напрямку при збереженні вищезгаданої осьової притискної сили, що діє на диск, розташований у штампі, тобто, переміщують в осьовому напрямку від диска, розташованого у штампі, доти, доки осердя диска не відокремлюється від решти дискового кільця. Навіть у такий спосіб можна уникнути утворення небажаних деформацій на внутрішньому краї формованої деталі, а також дозволяє запобігти ударянню пуансона об внутрішній край штампа. Згідно з так само вигідним альтернативним варіантом втілення, заготовка міцно тримається, і штамп з розташованим у ньому диском переміщується від заготовки. При застосуванні способу, описаного у вищезгаданій публікації DE 31 47 897 A1, заготовка тримається між двома штампувальними молотами, які створюють просувальний рух заготовки та її стискання. Таким чином, довжина заготовки та кількість формованих деталей, які можуть бути виготовлені з заготовки, є обмеженими, і невикористані залишки заготовки втрачаються як відходи. Відповідно до іншого вигідного варіанта втілення способу згідно з винаходом, цієї проблеми уникають завдяки тому, що затискний пристрій, який зачеплюється на окружності заготовки, застосовують для підтримки заготовки та її подовжньої фіксації під час етапу переформування, в оптимальному варіанті - також під час етапу проникнення та під час етапу відокремлення. Цей затискний пристрій може розташовуватися, наприклад, у напрямку просування безпосередньо перед напрямним пристроєм. Таким чином, довжина заготовок не обмежується другим штампувальним молотом, а отже, також можуть оброблятися довгий стрижневий або майже необмежений матеріал заготовок, який, наприклад, може бути намотаний на бобіни, і, відповідно, значних відходів майже не залишається. Відповідно до іншого вигідного варіанта втілення способу згідно з винаходом, заготовка виготовляється на етапі зменшення шляхом звуження розрізу з матеріалу стрижня, який має більші розміри розрізу. Це означає, що, як вихідний матеріал, застосовують матеріал стрижня, який має більші розміри розрізу, ніж заготовка, яка вимагається для виготовлення формованих деталей, і цей матеріал стрижня звужується до розмірів розрізу, які вимагаються для заготовки, тобто, формованих деталей, які мають бути з неї виготовлені. Звуження може відбуватися, наприклад, у відомий спосіб за допомогою розташованого попереду обтискного штампа, через який матеріал стрижня обтискається і/або витягується під час просувального руху заготовки на 2 UA 98890 C2 5 10 15 20 25 30 35 40 45 50 55 етапі просування або на попередньому етапі переформування. Розміри матеріалу стрижня, таким чином, не повинні відповідати розмірам заготовки, і формовані деталі, які можуть мати різні розміри, можуть виготовлятися з одного матеріалу стрижня. Крім інших переваг, таким чином значно спрощується придбання та зберігання матеріалу стрижня. Пристрій, придатний для здійснення способу згідно з винаходом, включає напрямний пристрій для заготовки, штамп, рухомий штампувальний молот з пуансоном для осьового стискання та переформування кінцевої ділянки заготовки, просувальний засіб для заготовки та тримач для заготовки. Згідно з винаходом, штампувальний молот включає виконаний у формі муфти притискний елемент, який є здатним переміщуватися відносно пуансона і оточує пуансон, і за допомогою цього притискного елемента диск, розташований у штампі, може піддаватися дії осьової притискної сили, причому зовнішній контур притискного елемента по суті відповідає внутрішньому контурові штампа, і тримач включає затискний пристрій, який зачеплюється на окружності заготовки, вищезгаданий затискний пристрій є сконструйованим окремо від напрямного пристрою та штампа і для прикладання осьової протидіючої сили до заготовки. Крім того, за допомогою затискного пристрою стає можливою обробка порівняно дуже довгого або майже необмеженого матеріалу стрижня. Згідно з оптимальним варіантом втілення, затискний пристрій може регулюватись у подовжньому напрямку заготовки. Згідно з ще одним оптимальним варіантом втілення, пристрій включає пристрій зменшення розрізу для формування заготовки з матеріалу стрижня, який має більші розміри розрізу. Останній дозволяє виробляти формовані деталі різних розмірів з обмеженого набору різних матеріалів стрижня. Спосіб згідно з винаходом та пристрій згідно з винаходом можуть застосовуватися для штампування від холодного до гарячого в усьому діапазоні температур. Спосіб згідно з винаходом та пристрій згідно з винаходом описуються нижче більш детально на основі двох прикладів втілення з посиланням на супровідні фігури. Серед фігур: Фіг. 1 - 6 - показують головні деталі першого приклад втілення пристрою згідно з винаходом у шістьох типових фазах процесу; Фіг. 4а - показує деталь А з Фіг. 4 у збільшеному зображенні; Фіг. 7 - 12 - показують головні деталі другого прикладу втілення пристрою згідно з винаходом у шістьох типових фазах процесу; і Фіг. 10a - показує деталь В з Фіг. 10 y збільшеному зображенні. У представлених нижче варіантах втілення описується, лише на прикладі, виготовлення плоских, круглих формованих деталей, причому застосовуються матеріал стрижня або заготовки з круглим розрізом. На Фігурах 1-6 пояснюється перший приклад втілення винаходу, причому представлено лише деталі пристрою, які є суттєвими для розуміння винаходу. Показано напрямний пристрій 1, штамп 2, розташований над останнім, штампувальний молот З та затискний пристрій 4 і просувальний засіб 5 та 50, відповідно, позначений лише стрілкою, для стрижневої заготовки R з круглим розрізом, для затискного пристрою 4 і для штампувального молота 3. Напрямний пристрій 1, штамп 2, штампувальний молот 3 та затискний пристрій 4 розташовуються співвісно один з одним. Штампувальний молот З включає пуансон 31 та виконаний по суті у формі муфти або кільця притискний елемент 32, який оточує останній. Напрямний пристрій 1 та штамп 2 є нерухомими, тоді, як штампувальний молот 3 та затискний пристрій 4 можуть переміщуватися в осьовому напрямку. Напрямний пристрій 1, штамп 2, штампувальний молот 3, затискний пристрій 4 та просувальний засіб 5, 50 є частинами засобу переформування, який включає, у традиційний спосіб, привідний засіб для виконання послідовності рухів деталей вищезгаданого пристрою, які ще будуть описані, та створення необхідних зусиль. Спеціаліст у даній галузі не потребує жодних додаткових пояснень у цьому відношенні. Нерухомий напрямний пристрій 1 включає наскрізний напрямний отвір 11, циліндричний у даному прикладі, який має по суті таку саму форму розрізу, що й заготовка R, яка має використовуватись. Штамп 2, який також є нерухомим, включає циліндричний внутрішній простір 21, діаметр якого є більшим за діаметр заготовки R та напрямного отвору 11. Пуансон 31 штампувального молота 3 є циліндричним і по суті має таку саму форму розрізу, що й заготовка R. Притискний елемент 32 штампувального молота 3 має форму циліндричної труби, причому його зовнішній діаметр по суті відповідає внутрішньому діаметрові штампа 2. Пуансон 31 та притискний елемент 32 у даному разі мають плоскі торцеві поверхні 31а та 32а, відповідно. Затискний пристрій 4 включає, наприклад, дві протилежно розташовані затискні губки 41 та 42, які є пристосованими до зовнішньої форми заготовки R. 3 UA 98890 C2 5 10 15 20 25 30 35 40 45 50 55 Спосіб згідно з винаходом здійснюється у повторюваному циклі. На етапі просування заготовка R просувається у подовжньому напрямку за допомогою затискного пристрою 4, оснащеного просувальним засобом 5, через напрямний пристрій 1 та штамп 2 доти, доки не забезпечується наявність потрібного об'єму матеріалу для переформування. Пуансон 31 після цього просувається доти, доки його торцева поверхня 31 а не досягає позиції для початку переформування, як показано на Фіг. 1. Відрізок заготовки, який виступає з напрямного пристрою 1 до штампувального молота 3, вказується нижче як кінцева ділянка, На наступному етапі переформування затискний пристрій 4, який піддається дії сили затискання Fk, утримується у нерухомому стані, і заготовка R фіксується в осьовому напрямку. Штампувальний молот 3 в цілому після цього притискається в осьовому напрямку до кінцевої ділянки заготовки R, де пуансон 31 та притискний елемент 32 піддають дії пробивної сили FSt та сили закріплення FNH, відповідно. В результаті просувального руху штампувального молота 3 кінцева ділянка заготовки стискається й переформовується у штампі, причому спочатку .відбувається випучувальна деформація W, яка, зокрема, ще не заповнює кутові ділянки штампа 2 (Фіг. 2). В результаті подальшого осьового просування штампувального молота З випучувальна деформація W переформовується на диск S, який заповнює штамп 2 і має остаточну зовнішню форму формованої деталі, яка має бути виготовлена (Фіг. 3). Зовнішня форма формованої деталі, яка має бути виготовлена, досягається вже після цих двох етапів процесу. Далі відбувається етап проникнення, на якому утворюють центральний кільцевий отвір формованої деталі, яка має бути виготовлена. З цією метою (виключно) пуансон 31 штампувального молота 3 притискається в осьовому напрямку через диск S шляхом прикладання до нього осьової пробивної сили Fst. Заготовка R, яка ще тримається у затискному пристрої 4, разом з останнім віддаляється від напрямного пристрою 1 проти визначеної протидіючої сили FG, яка діє в осьовому напрямку на затискний пристрій 4. У такий спосіб осердя диска KS суцільно з заготовкою виштовхується пуансоном 31 з диска S і проштовхується у напрямний пристрій 1 (фіг. 4). Під час цього етапу притискний елемент 32 міцно тримає диск S, розташований у штампі 2, і піддає останній дії осьової притискної сили FNH· Водночас описана протидіюча сила FG діє в осьовому напрямку на заготовку та диск S. Осьова притискна сила FNH та осьова протидіюча сила FG створюють стискне напруження у диску S, яке накладається й компенсує або навіть надмірно компенсує зсувне та розтягувальне напруження, які трапляються під час проникнення у диск. Описаний процес проникнення завершується до того, як осердя диска KS повністю проколюється. На практиці це означає, що осердя диска KS проколюється приблизно на 98-99%, тобто, воно ще перебуває всередині диска S приблизно на 1-2% його висоти, що відповідає товщині диска S. Пояснення представлено на збільшеному детальному зображенні з Фіг. 4а. Далі відбувається етап відокремлення. Під час цього етапу також притискний елемент 32 міцно тримає диск S, розташований у штампі 2 і піддає останній дії осьової притискної сили FNH·Ha цьому етапі заготовка R, яка продовжує міцно триматись у затискному пристрої 4, віддаляється, разом із затискним пристроєм 4, під дією сили відриву FL проти напрямку просування заготовки на коротку відстань від нерухомого напрямного пристрою 1 та нерухомого штампа 2, тобто, донизу на Фіг. 5. Осердя диска KS суцільно з заготовкою, таким чином, відокремлюється від диска S, в результаті чого у диску S з'являється центральний наскрізний отвір, а отже, готова формована деталь набуває потрібної форми. В результаті піддавання диска S, який міцно тримається у штампі, дії осьової притискної сили FNH через притискний елемент 32, з відповідним розрахунком осьової притискної сили FNH та протидіючої сили FG, зсувне та розтягувальне напруження, які трапляються під час проникнення у диск і під час відокремлення осердя диска KS, компенсуються або надмірно компенсуються через накладання стискного напруження, і, таким чином, забезпечується уникнення утворення тріщин, задирок або інших деформацій на зовнішньому краї утвореного наскрізного отвору у диску. Протидіюча сила FG, яка діє на заготовку, згідно з альтернативним варіантом способу, також може виникати через тертя. Затискний пристрій 4 утримується у нерухомому стані, і силу затискання Fk дещо знижують, таким чином, щоб заготовка R могла переміщуватися через затискний пристрій 4 проти опору тертя, створеного затискним ефектом. Опір тертя відповідає вищезгаданій протидіючій силі. Етап відокремлення згідно з ще одним варіантом способу також може здійснюватися таким чином, щоб не заготовка переміщувалася зі штампа, а щоб заготовка R міцно трималась у затискному пристрої 4, а штамп 2 з диском S, розташованим у ньому, необов'язково разом з напрямним пристроєм 1, переміщувалися від заготовки. Сила відриву, яка при цьому має діяти на штамп 2 та напрямний пристрій 1, позначається стрілкою FLa на Фіг. 5. 4 UA 98890 C2 5 10 15 20 25 30 Готова формована деталь, розташована у штампі 2, після цих етапів процесу, позначається як FT і виймається з пристрою на етапі видалення, причому це в оптимальному варіанті відбувається шляхом виштовхування формованої деталі FT за допомогою виштовхувана, який у даному разі не показується. Для цього штампувальний молот 3 переміщується у позицію, показану на Фіг. 6, і водночас пуансон 31 відтягується у притискний елемент 32, доки його торцеві поверхні знову не набувають позиції у площині. А захоплювальний пристрій 6, позначений лише стрілкою, захоплює готову формовану деталь FT і переносить її, наприклад, у приймальний контейнер (не показаний) або до наступної технологічної установки. Штампувальний молот 3 та затискний пристрій 4 після цього повертаються у свої первісні позиції, представлені на Фіг. 1, і може розпочинатися наступний цикл процесу. На Фігурах 7-12 пояснюється другий приклад втілення винаходу, який відрізняється від прикладу втілення згідно з Фігурами 1-6 по суті лише тим, що у напрямку просування заготовки R перед затискним пристроєм 4 співвісно з останнім розташовується пристрій зменшення розрізу у формі обтискного штампа 7. Обтискний штамп 7 розташовується на фіксованій відстані від затискного пристрою і може переміщуватися разом з останнім. У разі застосування цього варіанта способу матеріал стрижня RA застосовують як вихідний матеріал, який має більші розміри розрізу, ніж реальна заготовка R, яка вимагається для виготовлення формованої деталі, і реальна заготовка R формується з цього товстішого матеріалу стрижня RA на етапі зменшення. Іншими словами, розміри розрізу заготовки R зменшуються до бажаного або потрібного розміру перед діставанням до затискного пристрою 4 та напрямного пристрою 1. Це звуження розрізу або товщини в оптимальному варіанті здійснюють як частину етапу просування у межах способу, але воно може відбуватися й на попередньому етапі. В результаті звуження розрізу у решті послідовності операцій процесу не вимагається відповідності розмірів матеріалу стрижня розмірам заготовки, і формовані деталі, які мають різні розміри, можуть виготовлятися з одного матеріалу стрижня. Усі інші деталі пристрою, показаного на Фігурах 7-12, повністю відповідають пристроєві з Фігур 1-6, причому однакові деталі позначаються однаковими умовними номерами. За винятком додаткового етапу зменшення або звуження, усі етапи процесу та послідовності переміщення є такими самими, що й у приклад втілення, показаному на Фігурах 1-6, тому немає потреби у більш детальному пояснені. Крім того, варіанти способу, які пояснюються у зв'язку з першим прикладом втілення, також аналогічним чином стосуються прикладу втілення згідно з Фігурами 7-12. ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Спосіб виготовлення формованої деталі (FT), оснащеної наскрізним отвором, причому на етапі просування стрижневу заготовку (R) просувають на визначену довжину у подовжньому напрямку через напрямний пристрій (1), який має таку саму форму розрізу, що й заготовка (R), у штамп (2), внутрішня окружна стінка якого утворює зовнішню окружність формованої деталі (FT), яка має бути виготовлена, а потім міцно тримається, принаймні на одному етапі переформування кінцевої ділянки заготовки (R), що розташовується за межами напрямного пристрою (1) на стороні штампа, стискається в осьовому напрямку за допомогою штампувального молота (3) і, таким чином, переформовується для утворення диска (S), який обмежується по окружності штампом (2), на етапі проникнення диск (S), розташований у штампі (2), піддається проникненню за допомогою пуансона (31), який є співвісним з напрямним пристроєм (1) і має таку саму форму розрізу, що й напрямний пристрій (1), і осердя диска (KS) як одне ціле з недеформованою частиною заготовки (R), що має таку саму форму розрізу, виштовхується з диска (S), проштовхується у напрямний пристрій (1) і, разом з недеформованою частиною заготовки (R), розташованої у напрямному пристрої (1), переміщується назад проти напрямку просування заготовки (R) і проти дії осьової протидіючої сили (FG), яка прикладається до заготовки (R), на етапі відокремлення проколотий диск (S) відокремлюють від осердя диска (KS), і на етапі видалення готову формовану деталь (FT) виймають зі штампа (2), причому спосіб характеризується тим, що під час етапу проникнення диск (S), розташований у штампі (2), піддається, через виконаний у формі муфти притискний елемент (32) штампувального молота (3), який може переміщуватися відносно пуансона (31) і оточує пуансон (31), дії осьової притискної сили (FNH) у напрямку виштовхування осердя диска. 2. Спосіб за п. 1, який відрізняється тим, що під час етапу відокремлення заготовка (S), розташована у штампі (2), піддається дії осьової притискної сили (FNH) у напрямку виштовхування осердя диска. 5 UA 98890 C2 5 10 15 20 25 30 35 40 45 3. Спосіб за п. 1 або 2, який відрізняється тим, що осьову притискну силу (FNH) та осьову протидіючу силу (FG) вибирають з такою величиною, щоб у диску (S) створювався напружений стан, який принаймні компенсує виникаючі розтягувальне та зсувне напруження. 4. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що на етапі проникнення осердя диска (KS) не повністю виштовхується з диска (S), а в оптимальному варіанті лише на 98-99 % його товщини. 5. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що на етапі відокремлення решта заготовки (R) разом з осердям диска (KS) суцільно з останнім віддаляється в осьовому напрямку від диска (S), який нерухомо тримається у штампі (2), таким чином, щоб осердя диска (KS) відокремлювалося від диска (S). 6. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що на етапі відокремлення штамп (2) з розташованим у ньому диском (S) віддаляється в осьовому напрямку від решти заготовки (R), яка тримається нерухомо, та осердя диска (KS) суцільно з останнім, таким чином, щоб осердя диска (KS) відокремлювалося від диска (S). 7. Спосіб за будь-яким з попередніхпп., який відрізняється тим, що заготовка (R) міцно тримається під час етапу переформування, етапу проникнення та етапу відокремлення за допомогою затискного пристрою (4), який зачіплюється з її зовнішньою окружністю. 8. Спосіб за п. 7, який відрізняється тим, що осьова протидіюча сила (FG) діє на затискний пристрій (4) і прикладається через останній до заготовки (R), або осьова протидіюча сила (FG) утворюється через силу тертя, яка діє через затискний пристрій (4) на заготовку. 9. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що заготовка (R) виготовляється на етапі зменшення шляхом звуження розрізу з матеріалу стрижня (RA), який має більші розміри розрізу. 10. Спосіб за п. 9, який відрізняється тим, що етап зменшення відбувається під час етапу просування. 11. Спосіб за будь-яким з попередніх пп., який відрізняється тим, що зовнішній діаметр притискного елемента (32) по суті відповідає внутрішньому діаметру штампа (2). 12. Пристрій для здійснення способу за п. 1 з напрямним пристроєм (1) для заготовки (R), штампом (2), рухомим штампувальним молотом (3) з пуансоном (31) для осьового стискання та переформування кінцевої ділянки заготовки, просувальним засобом (5) для заготовки та тримачем (4) для заготовки, причому штампувальний молот (3) включає виконаний у формі муфти притискний елемент (32), який є рухомим відносно пуансона (31) і оточує пуансон (31), причому за допомогою цього притискного елемента диск (S), розташований у штампі (2), може піддаватися дії осьової притискної сили (FNH), причому тримач включає затискний пристрій (4), який зачіплюється на окружності заготовки (R), вищезгаданий затискний пристрій є сконструйованим окремо від напрямного пристрою (1) та штампа (2) і для прикладання осьової протидіючої сили (FG) до заготовки (R). 13. Пристрій за п. 12, який відрізняється тим, що затискний пристрій (4) може регулюватись у подовжньому напрямку заготовки (R) проти дії осьової протидіючої сили (FG). 14. Пристрій за п. 12 або 13, який відрізняється тим, що включає пристрій для зменшення розрізу (7) для утворення заготовки (R) з матеріалу стрижня (RA), який має більші розміри розрізу. 15. Пристрій за будь-яким з пп. 12-14, який відрізняється тим, що зовнішній діаметр притискного елемента (32) по суті відповідає внутрішньому діаметру штампа (2) . 6 UA 98890 C2 7 UA 98890 C2 8 UA 98890 C2 9 UA 98890 C2 10 UA 98890 C2 11 UA 98890 C2 12 UA 98890 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod to produce molded part provided with through-hole

Автори англійськоюMatt, Andreas, Vulcan, Mihai

Назва патенту російськоюСпособ изготовления формованной детали, оснащенной сквозным отверстием

Автори російськоюМатт Андреас, Вулкан Михай

МПК / Мітки

МПК: B21K 1/00

Мітки: деталі, отвором, спосіб, наскрізним, виготовлення, формованої, оснащеної

Код посилання

<a href="https://ua.patents.su/15-98890-sposib-vigotovlennya-formovano-detali-osnashheno-naskriznim-otvorom.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення формованої деталі, оснащеної наскрізним отвором</a>

Попередній патент: Надтвердий композиційний матеріал

Наступний патент: Насадка для ремонтних робіт та ремонтний пристрій для відновлення структур

Випадковий патент: Підп'ятник для машин з вертикально-обертовим валом