Гідропіроліз біомаси для отримання високоякісних рідких палив

Номер патенту: 109635

Опубліковано: 25.09.2015

Автори: Лінк Мартін Б., Маркер Террі Л., Фелікс Ларрі Дж.

Формула / Реферат

1. Спосіб отримання рідких продуктів з біомаси, що включає стадії:

a) гідропіролізу біомаси в ємнісному реакторі гідропіролізу, що містить молекулярний водень і каталізатор деоксигенування, для отримання СО2, CO і С1-С3 газу, частково деоксигенованого продукту гідропіролізу і деревного вугілля,

b) видалення деревного вугілля зі частково деоксигенованого продукту гідропіролізу,

c) гідроконверсії частково деоксигенованого продукту гідропіролізу в ємнісному реакторі гідроконверсії при використанні каталізатора гідроконверсії в присутності СО2, CO і С1-С3 газу, генерованих на стадії а), для отримання по суті повністю деоксигенованої вуглеводневої рідини та газової суміші, що містить CO, СО2 і легкі вуглеводневі гази (С1-С3),

d) парового риформінгу щонайменше частини газової суміші для одержання молекулярного водню риформінгу, і

е) введення молекулярного водню риформінгу в ємнісний реактор для гідропіролізу вказаної біомаси, де стадії а) і с) функціонують в умовах, в яких приблизно 30-70 % кисню у біомасі перетворюють в Н2О і приблизно 30-70 % кисню перетворюють в CO і СО2.

2. Спосіб за п. 1, де частину по суті повністю деоксигенованої вуглеводневої рідини, утвореної на стадії с), відправляють на рецикл у ємнісний реактор гідропіролізу або ємнісний реактор гідроконверсії для контролю температури в них.

3. Спосіб за п. 1, де щонайменше один каталізатор, який вибирається із каталізатора деоксигенування і каталізатора гідроконверсії, являє собою склокерамічний матеріал.

4. Спосіб за п. 1, де каталізатор гідрокрекінгу передбачений до або після ємнісного реактора гідроконверсії або всередині ємнісного реактора гідроконверсії, або в окремому, розміщеному до або після, ємнісному реакторі гідрокрекінгу, або де каталізатор гідрокрекінгу передбачений в окремому ємнісному реакторі гідрокрекінгу, що функціонує паралельно з ємнісним реактором гідроконверсії.

5. Спосіб за п. 4, де каталізатором гідрокрекінгу є кислотний металовмісний каталізатор, який забезпечує як функцію гідрування, так і кислотну функцію.

6. Спосіб за п. 4, де каталізатор гідрокрекінгу передбачений після каталізатора гідроконверсії.

7. Спосіб за п. 1, де каталізатор гідроконверсії прискорює як реакцію конверсії водяного газу, так і гідроконверсію.

8. Спосіб за п. 1, де стадії а) і с) реалізують при по суті одному і тому ж тиску.

9. Спосіб за п. 4, де стадії а) і с) реалізують при по суті одному і тому ж тиску.

10. Спосіб за п. 8, де тиск знаходиться в діапазоні від приблизно 100 до приблизно 800 фунт/дюйм2 (надл.) (від приблизно 689 до приблизно 5520 кПа (надл.)).

11. Спосіб за п. 9, де тиск знаходиться в діапазоні від приблизно 100 до приблизно 800 фунт/дюйм2 (надл.) (від приблизно 689 до приблизно 5520 кПа (надл.)).

12. Спосіб за п. 1, де гідропіроліз здійснюють при температурі в діапазоні від приблизно 500 °F (260,0 °C) до приблизно 1000 °F (537,8 °C), а вказану гідроконверсію здійснюють при температурі в діапазоні від приблизно 500 °F (260,0 °C) до приблизно 850 °F (454,4 °C).

13. Спосіб за п. 1, де гідропіроліз здійснюють при часовій об'ємній швидкості в діапазоні від приблизно 0,2 до приблизно 10 г біомаси/г каталізатора/годину.

14. Спосіб за п. 1, де гідроконверсію здійснюють при часовій об'ємній швидкості в діапазоні від приблизно 0,2 до приблизно 3 г біомаси/г каталізатора/годину.

15. Спосіб за п. 2, де по суті повністю деоксигеновану вуглеводневу рідину розділяють на фракції дизельного палива і бензину, прийнятні для використання як транспортного палива.

16. Спосіб за п. 1, де ємнісний реактор гідропіролізу являє собою реактор з псевдозрідженим шаром, який включає псевдозріджений шар, і час знаходження газу у ємнісному реакторі гідропіролізу менший ніж приблизно одна хвилина.

17. Спосіб за п. 16, де деревне вугілля видаляють із реактора з псевдозрідженим шаром по суті тільки з позиції над псевдозрідженим шаром.

18. Спосіб за п. 1, де етап (b) включає барботування газів на виході ємнісного реактора гідропіролізу через рециркуляційну рідину, що містить висококиплячу частину по суті повністю деоксигенованої вуглеводневої рідини.

19. Спосіб за п. 1, де продукт на виході способу складається по суті з рідкого продукту і СО2.

20. Спосіб за п. 17, де каталізатор деоксигенування є гранульованим і досить стійким до стирання так, що він стирає вказане деревне вугілля, тим самим роблячи можливим видалення деревного вугілля із реактора з псевдозрідженим шаром по суті тільки з позиції над псевдозрідженим шаром.

21. Спосіб за п. 1, де ємнісний реактор гідропіролізу являє собою реактор з псевдозрідженим шаром, що включає псевдозріджений шар, а деревний шар із реактора із псевдозрідженим шаром видаляють в результаті енергетичного відділення деревного вугілля при використанні щонайменше одного способу, що вибирається з інерційного, електростатичного і магнітного способів.

22. Спосіб за п. 21, де каталізатор деоксигенування являє собою склокерамічний матеріал.

23. Спосіб отримання рідких продуктів з біомаси, що включає стадії:

гідропіролізу біомаси в ємнісному реакторі гідропіролізу в присутності Н2 і каталізатора деоксигенування для отримання продукту на виході способу гідропіролізу, що містить частково деоксигенований продукт гідропіролізу і деревне вугілля,

гідроконверсії частково деоксигенованого продукту гідропіролізу в ємнісному реакторі гідроконверсії в присутності каталізатора гідроконверсії при тиску гідроконверсії в діапазоні від приблизно 100 фунт/дюйм2 (надл.) (689 кПа (надл.)) до приблизно 800 фунт/дюйм2 (надл.) (5520 кПа (надл.)) для отримання по суті повністю деоксигенованої вуглеводневої рідини та газової суміші, що містить СО і С1-С3 легкі вуглеводневі гази, і

парового риформінгу щонайменше частини газової суміші для одержання Н2 риформінгу в кількості, достатній для гідропіролізу вказаної біомаси.

24. Спосіб за п. 23, де в діапазоні приблизно 30-70 % кисню у біомасі перетворюються в Н2О, і приблизно 30-70 % кисню перетворюються в СО і СО2.

25. Спосіб за п. 23, де каталізатор гідрокрекінгу передбачений до або після ємнісного реактора гідроконверсії, або всередині ємнісного реактора гідроконверсії, або в окремому, розміщеному до або після, ємнісному реакторі гідрокрекінгу, або де каталізатор гідрокрекінгу передбачений в окремому ємнісному реакторі гідрокрекінгу, що функціонує паралельно з ємнісним реактором гідроконверсії.

26. Спосіб за п. 25, де каталізатором гідрокрекінгу є кислотний металовмісний каталізатор, який забезпечує як функцію гідрування, так і кислотну функцію.

27. Спосіб за п. 23, де каталізатор гідроконверсії прискорює як реакцію конверсії водяного газу, так і гідроконверсію.

28. Спосіб за п. 23, де гідропіроліз здійснюють при температурі гідропіролізу в діапазоні від приблизно 500 °F (260,0 °C) до приблизно 1000 °F (537,8 °C), а гідроконверсію здійснюють при температурі гідроконверсії в діапазоні від приблизно 500 °F (260,0 °C) до приблизно 850 °F (454,4 °C).

29. Спосіб за п. 23, де по суті повністю деоксигеновану вуглеводневу рідину розділяють на фракції дизельного палива і бензину, прийнятні для використання як транспортного палива.

30. Спосіб за п. 23, де ємнісний реактор гідропіролізу являє собою реактор з псевдозрідженим шаром, який включає псевдозріджений шар.

31. Спосіб за п. 23, де продукт на виході способу складається по суті з рідкого продукту і СО2.

32. Спосіб за п. 25, де каталізатор гідрокрекінгу передбачений після каталізатора гідроконверсії.

33. Спосіб за п. 25, де каталізатор гідрокрекінгу передбачений до каталізатора гідропіролізу.

34. Спосіб за п. 1, де на стадії d) молекулярний водень риформінгу отримують в кількості, достатній для гідропіролізу біомаси.

35. Спосіб за п. 1, де стадію d) риформінгу виконують, використовуючи воду, отриману на стадії а) і с), для отримання молекулярного водню риформінгу.

36. Спосіб за п. 23, де тиск гідроконверсії знаходиться в діапазоні від приблизно 100 фунт/дюйм2 (надл.) (689 кПа (надл.)) до приблизно 500 фунт/дюйм2 (надл.) (3450 кПа (надл.)).

37. Спосіб за п. 23, який додатково включає відділення вказаного деревного вугілля від продукту на виході способу гідропіролізу.

38. Спосіб отримання рідких продуктів з біомаси, що включає стадії:

a) гідропіролізу біомаси в ємнісному реакторі гідропіролізу в присутності Н2 і каталізатора деоксигенування для отримання на виході реактора гідропіролізу продуктів, що містять частково деоксигенований продукт гідропіролізу і деревне вугілля,

b) гідроконверсії частково деоксигенованого продукту гідропіролізу в ємнісному реакторі гідроконверсії в присутності каталізатора гідроконверсії для отримання CO і легких вуглеводневих газів (С1-С3),

c) парового риформінгу щонайменше частини газової суміші при використанні води, отриманої на стадії а) і b), для отримання Н2 риформінгу, і

d) введення Н2 риформінгу у ємнісний реактор гідропіролізу.

39. Спосіб за п. 38, де воду, отриману на стадії а) і b), відокремлюють від по суті повністю деоксигенованої вуглеводневої рідини.

40. Спосіб отримання рідких продуктів з біомаси, що включає стадії:

а) гідропіролізу біомаси в ємнісному реакторі гідропіролізу в присутності Н2 і каталізатора деоксигенування для отримання на виході способу гідропіролізу продуктів, що містять частково деоксигенований продукт гідропіролізу і деревне вугілля,

b) гідроконверсії частково деоксигенованого продукту гідропіролізу в ємнісному реакторі гідроконверсії в присутності каталізатора гідроконверсії для отримання по суті повністю деоксигенованої вуглеводневої рідини та газової суміші, що містить CO і легкі вуглеводневі гази (С1-С3),

c) парового риформінгу щонайменше частини газової суміші для одержання Н2 риформінгу, і

d) введення Н2 риформінгу у ємнісний реактор гідропіролізу, де каталізатор деоксигенування і каталізатор гідроконверсії мають різні каталітичні активності.

41. Спосіб за п. 40, в якому каталізатор гідроконверсії має більш високу каталітичну активність відносно конверсії водяного газу, ніж каталізатор деоксигенування.

42. Спосіб за п. 40, де каталізатор гідроконверсії має більш високу кислотність, ніж каталізатор деоксигенування.

43. Спосіб за п. 40, в якому каталізатор гідроконверсії має полімеризаційну каталітичну активність для збільшення виходу продуктів С12 і C18 в по суті повністю деоксигенованій вуглеводневій рідині.

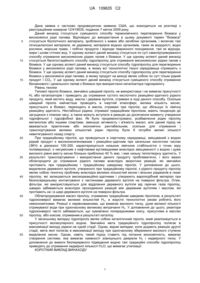

Текст

Реферат: Винахід належить до терміхімічного перетворення біомаси у високоякісні рідкі палива. Заявлено спосіб отримання високоякісних рідких палив з біомаси, в якому біомасу піддають гідропіролізу в ємнісному реакторі, що містить молекулярний водень і каталізатор деоксигeнування, отримуючи частково деоксигеновану рідину гідропіролізу, яку гідрують при використанні каталізатора гідроконверсії, отримуючи по суті повністю деоксигеновану вуглеводневу рідину і газову суміш, що містить СО і легкі вуглеводневі гази С 1-С3. Газову суміш піддають риформінгу в установці парового риформінгу, отримуючи молекулярний водень риформінгу, який після цього вводять в ємнісний реактор для гідропіролізу біомаси. Деоксигенований вуглеводневий рідкий продукт додатково розділяють для отримання дизельного палива, бензину або компонентів змішування для бензину і дизельного палива. UA 109635 C2 (12) UA 109635 C2 UA 109635 C2 5 10 15 20 25 30 35 40 45 50 55 Дана заявка є частково продовжуючою заявкою США, що знаходиться на розгляді з реєстраційним номером 12/419535, поданою 7 квітня 2009 року. Даний винахід стосується суміщеного способу термохімічного перетворення біомаси у високоякісні рідкі палива. Відповідно до використання в цьому документі термін "біомаса" стосується біологічного матеріалу, зробленого з живих або загиблих організмів, і включає такі лігноцелюлозні матеріали, як деревина, матеріали водних організмів, таких як водорості, водні рослини, морська трава, і побічні продукти і відходи тваринного походження, такі як відходи, жири і шлам стічних вод. У одному аспекті даний винахід стосується по суті самопідтримуваного способу отримання високоякісних рідких палив з біомаси. У ще одному аспекті даний винахід стосується багатостадійного способу гідропіролізу для отримання високоякісних рідких палив з біомаси. У ще одному аспекті даний винахід стосується способу гідропіролізу для перетворення біомаси у високоякісні рідкі палива, в якому всі технологічні текучі середовища отримують з біомаси. У ще одному аспекті даний винахід стосується способу гідропіролізу для перетворення біомаси у високоякісні рідкі палива, в якому продукт на виході являє собою по суті тільки рідкий продукт і СО2. У ще одному аспекті даний винахід стосується суміщеного способу отримання бензинового і дизельного палив з біомаси при використанні каталізатора гідрокрекінгу. Рівень техніки Типової піроліз біомаси, звичайно швидкий піроліз, не використовує і не вимагає присутності Н2 або каталізаторів і приводить до отримання густого кислотного реакційно-здатного рідкого продукту, який містить воду, масла і деревне вугілля, отримані в ході даного способу. Оскільки швидкий піроліз найчастіше проводять в інертній атмосфері, велика кількість кисню, присутнього в біомасі, переходить в масла, отримані при піролізі, що збільшує їх хімічну реакційну здатність. Нестабільні рідини, отримані традиційним піролізом, мають тенденцію до загущення з плином часу, а також можуть вступати в реакцію до досягнення моменту утворення гідрофільної і гідрофобної фаз. Як було продемонстровано, розбавлення рідин піролізу метанолом або іншими спиртами, зменшує активність і в'язкість масел, але даний підхід не вважається практичним або економічно рентабельним, оскільки для отримання і транспортування великих кількостей рідин піролізу були б потрібні великі кількості невитягуваного назад спирту. При традиційному піролізі, що проводиться в інертному середовищі, змішуваний з водою рідкий продукт є високооксигенованим і реакційно-здатним при загальних кислотних числах (ЗКЧ) в діапазоні 100-200, характеризується низькою хімічною стабільністю з точки зору полімеризації, є несумісним з нафтовими вуглеводнями внаслідок змішуваності з водою і дуже високого рівня вмісту кисню близько приблизно 40 % мас. і має низьку теплотворну здатність. У результаті транспортування і використання даного продукту проблематичні, і його важко облагородити до отримання рідкого палива внаслідок зворотних реакцій, які звичайно протікають при традиційному і традиційному швидкому піролізі. У доповнення до цього, видалення деревного вугілля, утвореного при традиційному піролізі, з рідкого продукту піролізу являє собою технічну проблему внаслідок великих кількостей кисню і вільних радикалів в газах піролізу, які залишаються високореакційно-здатними і утворюють вароподібний матеріал при безпосередньому контактуванні з частинками деревного вугілля на поверхні фільтра. Отже, фільтри, які використовуються для відділення деревного вугілля від гарячих газів піролізу, швидко забиваються внаслідок проходження реакцій між деревним вугіллям і маслом, які протікають на і в шарі деревного вугілля на поверхні фільтра. Облагороджування масел піролізу, отриманих традиційним швидким піролізом, в результаті гідроконверсії вимагає великих кількостей Н2, а жорсткі технологічні умови роблять його неекономічними. Реакції є нерівноважними, що вимагає високого тиску, дуже великої кількості отримуваної води при одночасному великому витрачанні Н2. У доповнення до цього, реактори гідроконверсії часто забиваються, що зумовлено попередниками коксу, присутніми в маслах піролізу, або коксом, отриманим в результаті каталізу. У загальному випадку гідропіроліз являє собою каталітичний піроліз, який реалізовується в присутності молекулярного водню. Звичайно мета традиційного гідропіролізу полягає в максимізації виходу рідини на одній стадії. Однак, відомі випадки, коли додають реакцію другої стадії, мета якої полягає в максимізації виходу при одночасному збереженні високого ступеню видалення кисню. Однак, навіть такий підхід ставить під питання економічність, вимагає створення системи, яка вимагає наявності зовнішнього джерела Н2 і надмірного тиску. У доповнення до вимоги безперервного підведення водню такі традиційні способи гідропіролізу приводять до отримання надмірної кількості Н 2О, що вимагає утилізації. КОРОТКИЙ ВИКЛАД ВИНАХОДУ 1 UA 109635 C2 5 10 15 20 25 30 35 40 45 50 55 60 Одна з цілей даного винаходу полягає в пропонуванні самопідтримуваного, збалансованого способу конверсії біомаси в рідкий продукт гідропіролізом. Під терміном "самопідтримуваний" мається на увазі, що одного разу ініційований, спосіб не вимагає підведення додаткових реагентів, тепла або енергії із зовнішніх джерел. Ще одна мета даного винаходу полягає в забезпеченні способу конверсії біомаси в рідкий продукт гідропіролізом, де цільовим сукупним продуктом є тільки рідкий продукт і СО 2. У цьому + документі термін "рідкий продукт" стосується вуглеводневих продуктів, звичайно -С4 рідин, отриманих за способом даного винаходу. Досягнення цілей даного винаходу забезпечується багатостадійним самопідтримуваним способом отримання рідких продуктів з біомаси, яку піддають гідропіролізу в ємнісному реакторі, що містить молекулярний водень і каталізатор деоксигенування, забезпечуючи отримання частково деоксигенованої рідини гідропіролізу, деревного вугілля і технологічного тепла першої стадії. Частково деоксигеновану рідину гідропіролізу гідрують при використанні каталізатора гідроконверсії з отриманням повністю деоксигенованої вуглеводневої рідини, газової суміші, що містить СО і легкі вуглеводневі гази (С 1-С3), і технологічного тепла другої стадії. Потім газову суміш піддають риформінгу в установці парового риформінгу, отримуючи молекулярний водень риформінгу. Потім молекулярний водень риформінгу вводять в ємнісний реактор для гідропіролізу додаткової кількості біомаси. Для забезпечення самопідтримуваного способу стадії гідропіролізу і гідроконверсії здійснюють в умовах, в яких приблизно 30-70 % кисню в біомасі перетворюються в Н2О, і приблизно 30-70 % кисню перетворюються в СО і СО2. Тобто, співвідношення між кількостями кисню в отриманій Н2О, і кисню в отриманих СО і СО2, знаходиться в діапазоні від приблизно 0,43 до приблизно 2,2. Переважно технологічний тиск для стадій гідропіролізу і гідроконверсії 2 знаходиться в діапазоні від приблизно 100 фунт/дюйм (надл.) (689 кПа (надл.)) до приблизно 2 800 фунт/дюйм (надл.) (5520 кПа (надл.)) і є приблизно одними і тими же для обох стадій. 2 Тиски, більші ніж приблизно 800 фунт/дюйм (надл.) (5520 кПа (надл.)), забезпечують отримання більшого виходу рідкого продукту, що є визначальним критерієм при визначенні робочих параметрів для традиційних способів максимізації виходу рідкого продукту; однак, підвищений тиск приводить до отримання підвищених кількостей води, в результаті чого спосіб виводиться зі стану рівноваги, вимагаючи, наприклад, введення в ємнісний реактор гідропіролізу додаткової кількості водню із зовнішнього джерела для завершення процесу. У доповнення до цього, надмірна вода, отримана при підвищеному тиску, повинна бути очищена і утилізована. Переважно температури для стадій гідропіролізу і гідроконверсії знаходяться в діапазоні від приблизно 650ºF (343,3ºС) до приблизно 1000ºF (537,8ºС). КОРОТКИЙ ОПИС КРЕСЛЕНЬ Дані і інші цілі і ознаки даного винаходу будуть краще зрозумілі, виходячи з докладного опису, який йде далі, в поєднанні з кресленнями, де: Фіг. 1 являє собою схематичну блок-схему самопідтримуваного способу отримання рідких палив з біомаси відповідно до одного варіанту здійснення даного винаходу; Фіг. 2 являє собою схематичну блок-схему самопідтримуваного способу отримання рідких палив з біомаси при використанні каталізатора гідрокрекінгу, в якому гідрокрекінг здійснюють після стадії гідроконверсії відповідно до одного варіанту здійснення даного винаходу; Фіг. 3 являє собою схематичну блок-схему самопідтримуваного способу отримання рідких палив з біомаси при використанні каталізатора гідрокрекінгу, в якому гідрокрекінг здійснюють до стадії гідроконверсії відповідно до одного варіанту здійснення даного винаходу; Фіг. 4 являє собою схематичну блок-схему самопідтримуваного способу отримання рідких палив з біомаси при використанні каталізатора гідрокрекінгу, в якому гідрокрекінг здійснюють до стадії гідроконверсії відповідно до ще одного варіанту здійснення даного винаходу; Фіг. 5 являє собою схематичну блок-схему самопідтримуваного способу отримання рідких палив з біомаси при використанні каталізатора гідрокрекінгу, в якому гідрокрекінг здійснюють після стадії гідроконверсії відповідно до одного варіанту здійснення даного винаходу; Фіг. 6 являє собою схематичну блок-схему самопідтримуваного способу отримання рідких палив з біомаси при використанні каталізатора гідрокрекінгу, в якому гідрокрекінг здійснюють паралельно зі стадією гідроконверсії відповідно до одного варіанту здійснення даного винаходу; Фіг. 7 являє собою схематичну блок-схему самопідтримуваного способу отримання рідких палив з біомаси при використанні каталізатора гідрокрекінгу замість каталізатора гідропіролізу відповідно до одного варіанту здійснення даного винаходу; і Фіг. 8 являє собою схематичну блок-схему самопідтримуваного способу отримання рідких палив з біомаси при використанні каталізатора гідрокрекінгу замість каталізатора гідроконверсії відповідно до одного варіанту здійснення даного винаходу. 2 UA 109635 C2 5 10 15 20 25 30 35 40 45 50 55 60 Спосіб даного винаходу, продемонстрований на фіг. 1, є компактним, рівноважним, суміщеним, багатостадійним способом термохімічного перетворення біомаси в бензин і рідкий продукт у вигляді дизельного палива, прийнятний для використання як транспортного палива без використання Н2, СН4 або води. На перших стадіях реакції даного способу використовують ємнісний реактор 10 для проведення під тиском каталітично стимульованого гідропіролізу для отримання частково деоксигенованого рідкого продукту гідропіролізу з низьким рівнем вмісту деревного вугілля з подальшим видаленням деревного вугілля. На другій стадії реакції (після видалення деревного вугілля) використовують ємнісний реактор 11 гідроконверсії, в якому здійснюють гідроконверсію при по суті тому ж самому тиску, що і на першій стадії реакції. Після цього продукт з другої стадії реакції охолоджують і розділяють на рідку і газову фракції при використанні сепараторів 12, 13 високого тиску і сепаратора 14 низького тиску. Потім СО і С 1-С3 легкі гази, отримані на двох стадіях, піддають паровому риформінгу в установці парового риформінгу 15 для отримання Н2 при використанні води, яку також отримують в способі. Один ключовий аспект даного винаходу полягає в підведенні теплової енергії, необхідної для способу, у вигляді тепла, що виділяється в реакції деоксигенування, яка є екзотермічною, протікаючи на першій і на другій стадіях. Ще один ключовий аспект даного винаходу полягає у відсутності необхідності в ретельному висушуванні подаваного матеріалу біомаси, і додавання води або в подаваний матеріал, або окремо є вигідним для способу, оскільки це поліпшує утворення Н2 "in situ" в результаті протікання реакції конверсії водяного газу. Суміщений спосіб даного винаходу здійснюють в умовах, які забезпечують баланс між рівнями декарбоксилування, декарбонілування і гідродеоксигенування, так що 30-70 % кисню, присутнього в біомасі, виводиться у вигляді СО і СО2, а решта 30-70 % кисню в біомасі по закінченні процесу виводяться у вигляді Н2О, де її легко відділити від гідрофільних рідких продуктів, отриманих в способі, для використання в способі риформінгу. В цілому після риформінгу легких газів, отриманих на перших двох стадіях способу, при використанні води, отриманої в способі, більше ніж 95 % кисню в способі виводиться у вигляді СО2. Унікальний баланс реакцій є ключовим моментом в способі даного винаходу і досягається підбором відповідних каталізаторів і технологічних умов на кожній стадії. Незважаючи на можливість отримання на кожній стадії способу даного винаходу широкого асортименту продуктів, що залежить від використовуваних каталізаторів, тиску, температури і робочого часу, тільки у разі об'єднання даних способів в конкретну послідовність стадій і технологічних умов даного винаходу можна забезпечити суміщений спосіб, де необхідні Н 2, СН4 і вода можуть бути забезпечені біомасою, що є суттєвим критерієм для створення взаємозамінного палива, яке може бути конкурентоздатним. На першій стадії способу даного винаходу, продемонстрованій на фіг. 1, біомасу і молекулярний водень вводять в ємнісний реактор 10, що містить каталізатор деоксигенування, причому біомаса піддається гідропіролізу з утворенням на виході продукту, частково деоксигенованого рідкого продукту гідропіролізу з низьким рівнем вмісту деревного вугілля, газів піролізу (С1-С3 гази), Н2О, СО, СО2 і Н2. Незважаючи на можливість використання будьякого ємнісного реактора, прийнятного для гідропіролізу, переважним є реактор з псевдозрідженим шаром. На стадії гідропіролізу використовують швидке нагрівання (при більше 2 ніж приблизно 100 Вт/м ) подаваного матеріалу біомаси таким чином, щоб час знаходження газів піролізу в ємнісних реакторах був меншим приблизно 5 хвилин. На противагу цьому, час знаходження деревного вугілля є відносно тривалим, оскільки його не видаляють з кубової частини ємнісного реактора, і, таким чином, розмір його частинок повинен бути зменшений аж до отримання досить невеликих частинок, що забезпечують їх винесення з газами, що відходять з верхньої частини реактора. Подаваний матеріал біомаси, що використовується в способі даного винаходу, може мати форму крихких частинок біомаси, причому більшість частинок, переважно менше ніж приблизно 3 мм по розміру, або в формі суспензії біомаса/рідина. Однак, фахівець в даній галузі техніки розуміє, що подавана біомаса може бути піддана попередній обробці або іншій переробці за способом для адаптації для використання більш великих частинок. Прийнятні засоби введення подаваного матеріалу біомаси в реактор гідропіролізу включають, без обмеження, шнек, потік газоподібного носія, який швидко рухається (при більше ніж приблизно 5 м/сек), такого як інертні гази і Н2, і насоси з постійною продуктивністю, крильчатки або турбінні насоси. Гідропіроліз здійснюють в ємнісному реакторі при температурі в діапазоні від приблизно 2 800ºF (426,7ºС) до приблизно 1000ºF (537,8ºС) і тиску в діапазоні від приблизно 100 фунт/дюйм 2 (надл.) (689 кПа (надл.)) до приблизно 800 фунт/дюйм (надл.) (5520 кПа (надл.)). Швидкість 2 нагрівання біомаси переважно більша ніж 100 Вт/м . Годинна об'ємна швидкість (ГОШ) в г біомаси/г каталізатора/година для даної стадії знаходиться в діапазоні від приблизно 0,2 до 3 UA 109635 C2 5 10 15 20 25 30 35 40 45 50 55 приблизно 10. У традиційних способах гідропіролізу, як відмічалося раніше, мета полягає в максимізації виходу рідкого продукту, що вимагає істотно більш високого тиску, наприклад, 2000 2 фунт/дюйм (надл.) (13800 кПа (надл.)). Це зумовлено полегшенням протікання декарбоксилування при меншому тиску, в той час як гідродеоксигенування має місце при більш високому робочому тиску. В результаті підтримки тиску в способі даного винаходу в діапазоні 2 2 від 100 фунт/дюйм (надл.) (689 кПа (надл.)) до 800 фунт/дюйм (надл.) (5520 кПа (надл.)), 2 найбільш переважно при приблизно 500 фунт/дюйм (надл.) (3450 кПа (надл.)), досягається баланс декарбоксилування і дегідродеоксигенування, але вихід рідкого продукту зменшується. Більш високий тиск полегшує протікання гідродеоксигенування, і реакції стають нерівноважними. Як вказувалося раніше, на стадії гідропіролізу даного винаходу подаваний матеріал твердої біомаси швидко нагрівається, переважно в гарячому псевдозрідженому шарі, що приводить до отримання виходів рідкого продукту, порівнянних, а можливо кращих, в порівнянні з виходами, що отримуються при традиційному швидкому піролізі. Однак, тепер гази гідропіролізу знаходяться в присутності каталізатора і високого парціального тиску Н 2 в псевдозрідженому шарі, що формує активність відносно гідрування, а також певну активність відносно деоксигенування. Активність відносно гідрування переважна тільки з точки зору запобігання полімеризації реакційно-здатних олефінів і, тим самим, зменшення утворення нестабільних вільних радикалів. Аналогічно, важлива і активність відносно екзотермічної реакції деоксигенування для того, щоб забезпечувати подачу тепла в реакцію гідропіролізу, щоб виключити зовнішнє обігрівання. Перевага гідропіролізу в порівнянні з існуючими способами піролізу полягає у відсутності при гідропіролізі зворотних реакцій піролізу, який звичайно проводять в інертній атмосфері, за відсутності Н2 і звичайно за відсутності каталізатора, промотуючи небажане утворення поліядерної ароматики, вільних радикалів і олефінових сполук, які відсутні в первинній біомасі. Стадію гідропіролізу даного винаходу здійснюють при температурі, більшій, ніж температура для традиційного способу гідроконверсії, в результаті чого біомаса швидко дегазується. Таким чином, стадія вимагає наявності активного каталізатора для стабілізації газів гідропіролізу, але не настільки активного, щоб він швидко закоксовувався. Розміри частинок каталізатора переважно є більшими ніж приблизно 100 мкм. Незважаючи на можливість використання на стадії гідропіролізу будь-якого каталізатора деоксигенування, прийнятного для використання в температурному діапазоні даного способу, каталізатори, відповідні переважним варіантам здійснення даного винаходу, являють собою нижченаведене: Склокерамічні каталізатори - склокерамічні каталізатори є надзвичайно міцними і стійкими до стирання і можуть бути отримані у вигляді термічно імпрегнованих (тобто, нанесених на носій) або у вигляді об'ємних каталізаторів. При використанні у вигляді сульфідованого склокерамічного каталізатора на основі NiMo, Ni/NiO або Со каталізатор, що виходить в результаті, являє собою стійкий до стирання варіант легкодоступного, але м'якого традиційного каталізатора на основі NiMo, Ni/NiO або Со. Склокерамічні сульфідовані каталізатори на основі NiMo, Ni/NiO або Со є найбільш прийнятними для використанні в гарячому псевдозрідженому шарі, оскільки дані матеріали можуть забезпечити досягнення каталітичного ефекту традиційного каталізатора, нанесеного на носій, але при більш надійній експлуатації, в стійкій до стирання формі. У доповнення до цього, внаслідок стійкості до стирання каталізатора біомаса і деревне вугілля одночасно розмелюються з утворенням більш дрібних частинок по мірі протікання реакцій гідропіролізу в ємнісному реакторі. Таким чином, деревне вугілля, яке добувається, по суті вільне від каталізаторних забруднювачів, внаслідок надзвичайно високих міцність і стійкість до стирання каталізатора. Швидкість стирання каталізатора звичайно буде меншою, ніж приблизно 2 % (мас.) на годину, переважно менше ніж 1 % (мас.) на годину, при визначенні в стандартному випробуванні в тиглі методом високошвидкісного струменя. Каталізатори на основі фосфіду нікелю - каталізатори на основі фосфіду Ni не вимагають для роботи наявності сірки і тому будуть такими ж активними у вільному від сірки середовищі, як і в середовищі, що містить H2S, COS і інші сірковмісні сполуки. Тому даний каталізатор буде також активний для біомаси, яка характеризується незначним вмістом сірки або її відсутністю, як і для біомаси, яка дійсно містить сірку, (наприклад, кукурудзяної соломи). Даний каталізатор може бути імпрегнований на вуглець як окремий каталізатор або імпрегнований безпосередньо у вихідну сировину у вигляді біомаси. Боксит - боксит являє собою надзвичайно дешевий матеріал і може бути використаний як каталізатор одноразового застосування. Боксит також може бути імпрегнований іншими матеріалами, такими як Ni, Mo, або також може бути сульфідований. 4 UA 109635 C2 5 10 15 20 25 30 35 40 45 50 55 60 Підданий розпилювальному висушуванню каталізатор на основі діоксиду кремнію-оксиду алюмінію невеликого розміру, імпрегнований при використанні NiMo або CoMo і сульфідований для отримання каталізатора гідроконверсії - комерційно доступні каталізатори на основі NiMo або СоМо звичайно отримують у вигляді таблеток великого розміру в діапазоні 1/8-1/16 дюйма (3,18-1,59 міліметри), призначених для використання в нерухомому або киплячому шарах. У разі даного винаходу, NiMo імпрегнують на підданий розпилювальному висушуванню каталізатор на основі діоксиду кремнію-оксиду алюмінію і використовують в псевдозрідженому шарі. Даний каталізатор характеризується більшою міцністю в порівнянні з традиційним каталізатором на основі NiMo або СоМо і буде мати належний розмір для використання в псевдозрідженому шарі. У проміжку між стадіями гідропіролізу і гідроконверсії з вуглеводневого рідкого продукту видаляють деревне вугілля. Видалення деревного кута являло собою основну перешкоду при традиційному швидкому піролізі, оскільки деревне вугілля має тенденцію до формування покриття на фільтрах і вступу в реакцію з оксигенованими газами піролізу з утворенням в'язких покриттів, які можуть забивати гарячі технологічні фільтри. Деревне вугілля може бути видалене відповідно до способу даного винаходу відфільтровуванням з потоку газів або з киплячого шару на стадії промивання. При видаленні деревного вугілля з фільтрів може бути використане імпульсне зворотне промивання, доти, поки водень, що використовується в способі даного винаходу, буде в достатній мірі зменшувати реакційну здатність газів піролізу. Для видалення частинок деревного вугілля і золи з потоку гарячих газів перед охолоджуванням і конденсацією рідкого продукту також можуть бути використані електростатичне осадження, інерційне розділення, магнітне розділення або комбінація даних технологій. Завдяки своїй стійкості до стирання склокерамічні каталізатори легше відділяються від деревного вугілля при використанні технологій енергетичного інерційного розділення, при яких звичайно використовують способи енергетичного співударяння, уловлювання і/або дифундування іноді в поєднанні з електростатичним осадженням для відділення, концентрування і збирання деревного вугілля у вторинному потоці для добування. Додаткова перевага даних матеріалів полягає в тому, що внаслідок їх придатності для магнітного розділення (внаслідок здатності притягуватися у відновленому стані до постійного або електрично індукованого магнітного поля) при відділенні деревного вугілля від даних каталізаторів можуть бути використані магнітні методики, а також комбінації з магнітних, інерційних і електростатичних способів, що неможливо у випадку більш м'яких матеріалів. Відповідно до одного варіанту здійснення даного винаходу для видалення деревного вугілля може бути використане фільтрування гарячого газу. У цьому випадку внаслідок стабілізації воднем вільних радикалів і насичування ним олефінів, пилоподібний осад, уловлений на фільтрах, повинен бути легше видалений в порівнянні з тим, що має місце для деревного вугілля, що видаляється при фільтруванні гарячих аерозолів, при традиційному швидкому піролізі. Відповідно до ще одного варіанту здійснення даного винаходу деревне вугілля видаляють барботуванням газового продукту першої стадії через рециркуляційну рідину. Використовувана рідина рециркуляції являє собою висококиплячу частину кінцевого масла даного способу і є повністю насиченим (гідрованим) стабілізованим маслом, що має температуру кипіння більшу ніж приблизно 650ºF (343,3ºС). З даної рідини вловлюють дрібні частинки деревного вугілля або каталізатора з першої стадії реакції. Частина рідини може бути відфільтрована для видалення дрібних частинок, а частина може бути відправлена на рециркуляцію назад в реактор гідропіролізу першої стадії. Одна перевага використання рециркуляційної рідини полягає в забезпеченні зменшення температури технологічних газів, що містять деревне вугілля, першої стадії реакції до температури, необхідної для стадії гідроконверсії другої стадії реакції, при одночасному видаленні дрібних частинок деревного вугілля і каталізатора. Ще одна перевага використання фільтрування рідини полягає у виключенні фільтрування гарячого газу з властивими йому добре відомими з рівня техніки проблемами, пов'язаними з очищенням фільтра. Відповідно до одного варіанту здійснення даного винаходу каталізатори на основі NiMo або СоМо великого розміру, розміщені в киплячому шарі, використовують при видаленні деревного вугілля для досягнення додаткового деоксигенування одночасно з видаленням дрібних частинок. Частинки даного каталізатора повинні бути великими, що переважно мають розмір, який дорівнює приблизно 1/8-1/16 дюйма (3,18-1,59 міліметри), що робить їх легко відокремлюваними від дрібних частинок деревного вугілля, перенесених з першої стадії реакції, які звичайно є меншими ніж 200 меш (~70 мікрометрів). + Після видалення деревного вугілля гази С 4 рідини спільно з Н2, СО, СО2, Н2О і С1-С3 газами зі стадії гідропіролізу першої стадії реакції вводять в ємнісний реактор 11 другої стадії, в якому їх піддають впливу стадії гідроконверсії другої стадії реакції, що переважно здійснюють при 5 UA 109635 C2 5 10 15 20 25 30 35 40 45 50 55 60 більш низькій температурі (500-850ºF (260,0-454,4ºС)) в порівнянні з тим, що має місце для стадії гідропіролізу першої стадії реакції, для збільшення терміну служби каталізатора і при 2 тому ж самому тиску (100-800 фунт/дюйм (надл.) (689-5520 кПа (надл.)), що і на стадії гідропіролізу першої стадії реакції. Годинна об'ємна швидкість (ГОШ) для даної стадії знаходиться в діапазоні від приблизно 0,2 до приблизно 3. Для збільшення терміну служби каталізатора, що використовується на даній стадії, він повинен бути захищений від Na, K, Ca, Р і інших металів, присутніх в біомасі, які можуть труїти каталізатор. Даний каталізатор також повинен бути захищений від олефінів і вільних радикалів внаслідок каталітичного облагороджування, що проводиться на стадії першої стадії реакції. Каталізаторами, які звичайно вибираються для даної стадії, є високоактивні каталізатори гідроконверсії, наприклад, сульфідовані каталізатори на основі NiMo і сульфідовані каталізатори на основі СоМо. На даній стадії реакції каталізатор використовують для прискорення протікання реакції конверсії водяного газу СО+Н2О для отримання СО2+Н2, тим самим, роблячи можливим отримання водню "in situ" в ємнісному реакторі 11 другої стадії, що, в свою чергу, зменшує кількість водню, необхідну для гідроконверсії. Каталізатори як на основі NiMo, так і на основі СоМо, прискорюють проходження реакції водяного газу. Мета на другій стадії реакції полягає в досягненні балансу для реакцій деоксигенування. Даного балансу домагаються використанням відносно низького 2 тиску (100-800 фунт/дюйм (надл.) (689-5520 кПа (надл.)) спільно з належним вибором каталізатора. При традиційних способах гідродеоксигенування звичайно використовують тиск в 2 діапазоні від приблизно 2000 фунт/дюйм (надл.) (13800 кПа (надл.)) до приблизно 3000 2 фунт/дюйм (надл.) (20700 кПа (надл.)). Це зумовлено призначенням способів для конверсії масел піролізу, які надзвичайно нестабільні і важко переробляються при меншому тиску Н 2. Після стадії гідроконверсії масляний продукт буде по суті повністю деоксигенований і може бути використаний як транспортне паливо після його розділення при використанні сепараторів 12, 13 високого тиску і сепаратора 14 низького тиску в результаті парціальної дистиляції на бензин і дизельне паливо. У випадках отримання великих кількостей С4, С5 і С6 вуглеводнів після сепаратора може бути використаний охолоджуваний адсорбер для витягання з газового потоку С4 і С5 вуглеводнів. Важку частину рідини, що конденсується в сепараторі 12, охолоджують і використовують для адсорбування С4 і С5 вуглеводнів з газового потоку. Ключовий аспект даного способу полягає в регулюванні температури і тиску і об'ємної швидкості для досягнення балансу рівнів декарбонілування, декарбоксилування і гідродеоксигенування, так що вся кількість Н2, необхідна для способу, може бути отримана внаслідок проведення риформінгу легких газів, які отримують в даному способі. У разі проходження надмірного гідродеоксигенування для способу необхідна понадміру велика кількість Н2, і система буде виведена зі стану рівноваги. Подібним чином у разі проходження надмірних декарбоксилування або декарбонілування, понадміру велика кількість вуглецю буде втрачатися на СО2 і СО замість перетворення в рідкий продукт, в результаті чого виходи рідини будуть зменшені. Після стадії гідроконверсії відхідний потік продуктів з неї істотно охолоджують для конденсації матеріалів, киплячих в інтервалі кипіння бензину і дизельного палива, і залишання в паровій фазі тільки легких газів. Дані гази (що містять СО, СО 2, СН4, етан і пропан) відправляють на установку парового риформінгу 15 спільно з водою з способу для конверсії в Н2 і СО2. Частину даних газів спалюють в печі або іншій камері згоряння для нагрівання частини газів, яка залишилася, до робочої температури установки парового риформінгу, яка дорівнює приблизно 1700ºF (926,7ºС). Установки парового риформінгу для зміщення рівноваги реакції вимагають у подаваному матеріалі співвідношення між кількостями водяної пари і вуглеводню 3/1, що набагато перевищує кількість, необхідну для реакції. Водяну пару витягують і відправляють на рецикл поблизу внутрішнього простору установки парового риформінгу. СО2 зі способу видаляють короткоцикловою абсорбцією (КЦА), а Н 2 відправляють на рециркуляцію назад на першу стадію реакції (гідропіроліз) способу. Рідкий продукт може бути розділений на фракції дизельного палива і бензину, які є прийнятними для використання як транспортні палива. У доповнення до цього, в даному способі також домагаються балансу відносно води, забезпечуючи достатню кількість води, необхідної для стадії парового риформінгу. Відповідно до одного варіанту здійснення даного винаходу кількість використовуваної води така, що продукт на виході способу в цілому по суті містить тільки СО 2 і рідкі продукти, уникаючи додаткової технологічної стадії для утилізації надмірної води. Фахівці у відповідній галузі техніки повинні розуміти те, що використання парового риформінгу в поєднанні зі стадіями гідропіролізу і гідроконверсії, запропонованими в даному винаході, має значення тільки тоді, коли мета полягає в забезпеченні самопідтримуваного способу, в якому співвідношення між кількостями 6 UA 109635 C2 5 10 15 20 25 30 35 40 45 50 55 60 О2 в Н2О і О2 в СО і СО2, отримане в способі, становить приблизно 1,0. За відсутності такої мети паровий риформінг не є необхідним, оскільки Н 2, необхідний для стадії гідропіролізу, може бути отриманий із зовнішніх джерел. У разі необхідності використання парового риформінгу за відсутності цілей, заявлених в цьому документі, не можна буде отримати самопідтримуваний спосіб даного винаходу, в якому продукт на виході способу складається по суті з рідкого продукту і СО2. Відповідно до одного варіанту здійснення даного винаходу тепло, яке виділяється на другій стадії реакції, може бути використане повністю або частково для стимулювання реалізації стадії гідропіролізу на першій стадії реакції. Відповідно до одного варіанту здійснення даного винаходу в способі також використовують рециркуляцію важких кінцевих продуктів як промивну рідину на другій стадії, заявленій вище в цьому документі, для уловлювання технологічних дрібних частинок, які залишають реактор піролізу першої стадії, і контролю тепла реакції. Відповідно до одного варіанту здійснення даного винаходу дана рідина також рециркулює, надходячи на стадію гідроконверсії, а можливо гідропіролізу першої стадії, для регулювання виділення тепла на кожній стадії. Ступінь рециркуляції переважно знаходиться в діапазоні приблизно 3-5-кратного перевищення витрати при подачі матеріалу біомаси. Це необхідно, оскільки гідродеоксигенування являє собою сильноекзотермічну реакцію. Відповідно до одного варіанту здійснення даного винаходу подаваний матеріал являє собою біомасу водних організмів, що характеризується високим рівнем вмісту ліпідів, таку як у разі водоростей або водної рослини, такої як ряска, що робить можливим отримання того ж самого деоксигенованого дизельного масла, яке може бути отримане з ліпідів, екстрагованих з водоростей або ряски, плюс додаткова кількість бензину і дизельного палива, які можуть бути отримані з частини біомаси водних організмів, що залишилася. Це є особливо привабливим внаслідок екстрагування ліпідів, що вимагає значних витрат. На противагу цьому, традиційний швидкий піроліз біомаси водоростей і інших водних організмів був би дуже непривабливим внаслідок розкладання даних ліпідів, зумовленого проходженням неконтрольованих термічних реакцій, характеристичних для швидкого піролізу. Таким чином, суміщений спосіб даного винаходу є ідеальним для конверсії біомаси водних організмів, оскільки він може бути реалізований для біомаси водних організмів, яка звичайно тільки частково збезводнена, і, проте, може приводити до отримання високоякісного продукту у вигляді дизельного палива і бензину. Спосіб даного винаходу забезпечує досягнення декількох виразних переваг в порівнянні з тим, що має місце для способів на основі традиційного швидкого піролізу, в тому значенні, що він приводить до отримання частково деоксигенованого стабілізованого продукту, що характеризується рівнем вмісту деревного вугілля в діапазоні від знехтувано малого до малого, від якого залишкове деревне вугілля може бути легко відділене в результаті фільтрування гарячого газу або введення в контакт з рециркуляційною рідиною; гази чистого гарячого масла гідропіролізу можуть бути безпосередньо облагороджені для отримання кінцевого продукту в безпосередньо суміщеній установці другого каталітично стимульованого способу, що функціонує при майже тому ж самому тиску, який використовувався по ходу технологічного потоку раніше; і облагороджування проводять швидко до можливого проходження розкладання в парі, отриманій на стадії гідропіролізу. Рідкий продукт, отриманий за даним способом, повинен містити менше ніж 5 % кисню, а переважно менше ніж 2 % кисню, при низькому загальному кислотному числі (ЗКЧ) і повинен характеризуватися хорошою хімічною стабільністю з точки зору полімеризації або зниженою тенденцією до реакційної здатності. У переважному варіанті здійснення даного винаходу, де сукупний рівень вмісту кисню в продукті зменшують до менше ніж 2 %, водна і вуглеводнева фази будуть легко розділятися в будь-якій звичайній сепараційній місткості, оскільки вуглеводнева фаза стала гідрофобною. Ця значна перевага в порівнянні з традиційним піролізом, при якому вода є змішуваною і змішується з високооксигенованим маслом піролізу. Таблиця 1 представляє розрахунковий матеріальний баланс для рівноважного способу гідропіролізу і гідроконверсії відповідно до даного винаходу при використанні змішаної деревини твердих порід. Оскільки взаємозамінні палива, отримані в описаному способі, характеризуються низьким рівнем вмісту кисню, будь-яка надмірна вода, отримана за даним способом, є відносно вільною від розчинених вуглеводнів і, ймовірно, буде містити менше ніж 2000 ч/млн розчиненого загального органічного вуглецю (ЗОВ), що робить її прийнятною для використання при іригації в посушливих зонах. У доповнення до цього, кінцевий вуглеводневий продукт тепер може бути легко транспортованим, характеризується низьким загальним кислотним числом (ЗКЧ) і чудовою хімічною стабільністю. При традиційному швидкому піролізі масла піролізу звичайно містять 50-60 % кисню в формі оксигенованих вуглеводнів і 25 % розчиненої води. Тому витрати 7 UA 109635 C2 на транспортування кінцевих продуктів для суміщеного способу гідропіролізу і гідроконверсії складають менше ніж половину від витрат для традиційного швидкого піролізу. Крім того, вода, отримана в запропонованому способі, стає цінним побічним продуктом, особливо для посушливих областей. 5 Таблиця 1 Розрахунковий матеріальний баланс для рівноважного способу гідропіролізу і гідроконверсії при використанні подаваного матеріалу змішаної деревини твердих порід* Подаваний матеріал біомаси Подаваний матеріал Н2 Продукт: бензин + дизельне паливо Продукт деревне вугілля Вода СО2 Газоподібний вуглеводень Баланс для способу гідропіроліз + гідроконверсія, % мас. 100 3,7 29 8 22,5 27,5 16,7 Баланс для способу системи в цілому, % мас. 100 29 8 0,7 59,4 2,9 *Вся кількість Н2 отримують в результаті риформінгу легких газів, і якого-небудь зовнішнього природного газу не потрібна 10 15 20 25 30 35 40 Один з недоліків способу даного винаходу, описаного вище в цьому документі, полягає в тому, що він приводить до отримання н-гексану (н-C6) і н-пентану (н-C5) в кількості, яка утворює матеріал в інтервалі кипіння бензину, але який характеризується низьким рівнем вмісту октану. У доповнення до цього, у випадку целюлозної вихідної сировини спосіб буде приводити до отримання головним чином дуже легкого матеріалу в інтервалі кипіння бензину і не дуже великої кількості дизельного палива. Один підхід по переробці набору палив, отриманих за даним способом, полягав би в ізомеризації н-C5 і н-C6 продукту в ізомеризаційній установці нафтопереробного підприємства. Однак, н-C5 і н-C6 являють собою дуже стабільні молекули, які звичайно вимагають використання багатостадійного способу їх перетворення, що дуже важко реалізовується в більш висококиплячі компоненти. Необхідні стадії включають дегідрування для отримання олефінів, а після цього полімеризацію. Відповідно до одного варіанту здійснення даного винаходу каталізатор гідрокрекінгу до і після стадії гідроконверсії, що приводить до ізомеризації н-пентану і н-гексану в рідких продуктах зі стадії гідропіролізу з утворенням ізопентану і ізогексану, відповідно, збільшуючи кількість октану в рідких продуктах способу. Відповідно до одного особливо переважного варіанту здійснення, продемонстрованого на фіг. 3 і 4, каталізатор гідрокрекінгу подається в проміжку між стадією гідропіролізу і стадією гідроконверсії способу і приймає продукти на виході стадії гідропіролізу. Відповідно до одного варіанту здійснення, продемонстрованого на фіг. 4, каталізатор гідрокрекінгу розміщують в окремому ємнісному реакторі 24 вище по потоку ємнісного реактора 11 стадії гідроконверсії. Відповідно до ще одного варіанту здійснення, продемонстрованого на фіг. 3, ємнісний реактор гідроконверсії включає два відсіки – відсік 22, розташований вище по потоку, і відсік 23, розташованому нижче по потоку, що знаходяться в сполученні один з одним через текуче середовище, і каталізатор гідрокрекінгу розміщують у відсіку, розташованому вище по потоку, в якому н-пентан і н-гексан зі стадії гідропіролізу перетворюють в ізопентан і ізогексан, відповідно, а каталізатор гідроконверсії розміщують в відсіку, розташованому нижче по потоку. Відповідно до ще одного варіанту здійснення даного винаходу, продемонстрованого на фіг. 2 і 5, каталізатор гідрокрекінгу забезпечують нижче по потоку стадії гідроконверсії. Відповідно до ще одного варіанту здійснення, продемонстрованого на фіг. 2, каталізатор гідрокрекінгу подають у відсік 20, розташований вище по потоку, ємнісного реактора гідроконверсії з двома відсіками, де частково деоксигенована рідина гідропіролізу зі стадії гідропіролізу суміщеного способу перетворюється в повністю деоксигеновану вуглеводневу рідину, газову суміш, що містить СО, СО 2 і легкі вуглеводневі гази (С1-С3), і каталізатор гідрокрекінгу подають у відсік 21, розташований нижче по потоку. Відповідно до одного варіанту здійснення каталізатор гідрокрекінгу розміщують в окремому ємнісному реакторі 24 гідрокрекінгу, продемонстрованому на фіг. 5. 8 UA 109635 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відповідно до одного варіанту здійснення, продемонстрованого на фіг. 8, каталізатор гідрокрекінгу розміщують в ємнісному реакторі 27 гідрокрекінгу, заміняючи реактор гідроконверсії і повністю виключаючи каталізатор гідроконверсії, для полімеризації кисневмісних молекул рідкого продукту зі стадії гідропіролізу при одночасному видаленні кисню з структури. У результаті продукт може бути зсунений в напрямку С 12-С18 продуктів і в напрямку від легких молекул в інтервалі кипіння бензину для отримання, тим самим, матеріалів в інтервалі кипіння дизельного палива, які є особливо прийнятними для використання у вантажних автомобілях і реактивних двигунах. Відповідно до ще одного варіанту здійснення даного винаходу, продемонстрованого на фіг. 6, каталізатор гідрокрекінгу може бути розміщений в окремому ємнісному реакторі 24 гідрокрекінгу, що функціонує паралельно з ємнісним реактором 11 гідроконверсії, забезпечуючи контрольовані одночасні полімеризацію і ізомеризацію, що забезпечує одну конфігурацію способу для отримання при необхідності або бензину, або дизельного палива. Відповідно до ще одного додаткового варіанту здійснення даного винаходу, продемонстрованого на фіг. 7, каталізатор гідрокрекінгу подають в ємнісний реактор 26 гідрокрекінгу, заміняючи ємнісний реактор гідропіролізу. Каталізаторами гідрокрекінгу, прийнятними для використання в способі даного винаходу, є кислотні металовмісні каталізатори, які демонструють наявність як функції гідрування (зумовленої металом), так і кислотної функції. Прикладами таких каталізаторів є каталізатори на основі CoMo, NiMo або NiW, розміщені на аморфних діоксиді кремнії-оксиді алюмінію, наприклад, 75 % SiO2 і 25 % Al2O3. Можуть бути використані будь-які біфункціональні кислотні металовмісні каталізатори, які здатні протистояти впливу робочих умов способу даного винаходу. Незважаючи на розкриття даного винаходу у вищевикладеному описі в зв'язку з певними переважними варіантами його здійснення і приведення багатьох деталей для цілей ілюстрування фахівцям у відповідній галузі техніки повинне бути очевидно те, що винахід допускає і додаткові варіанти здійснення, а певні деталі, що описуються в цьому документі, можуть бути в значній мірі змінені без відхилення від основних принципів винаходу. ФОРМУЛА ВИНАХОДУ 1. Спосіб отримання рідких продуктів з біомаси, що включає стадії: a) гідропіролізу біомаси в ємнісному реакторі гідропіролізу, що містить молекулярний водень і каталізатор деоксигенування, для отримання СО 2, CO і С1-С3 газу, частково деоксигенованого продукту гідропіролізу і деревного вугілля, b) видалення деревного вугілля зі частково деоксигенованого продукту гідропіролізу, c) гідроконверсії частково деоксигенованого продукту гідропіролізу в ємнісному реакторі гідроконверсії при використанні каталізатора гідроконверсії в присутності СО 2, CO і С1-С3 газу, генерованих на стадії а), для отримання по суті повністю деоксигенованої вуглеводневої рідини та газової суміші, що містить CO, СО2 і легкі вуглеводневі гази (С1-С3), d) парового риформінгу щонайменше частини газової суміші для одержання молекулярного водню риформінгу, і е) введення молекулярного водню риформінгу в ємнісний реактор для гідропіролізу вказаної біомаси, де стадії а) і с) функціонують в умовах, в яких приблизно 30-70 % кисню у біомасі перетворюють в Н2О і приблизно 30-70 % кисню перетворюють в CO і СО2. 2. Спосіб за п. 1, де частину по суті повністю деоксигенованої вуглеводневої рідини, утвореної на стадії с), відправляють на рецикл у ємнісний реактор гідропіролізу або ємнісний реактор гідроконверсії для контролю температури в них. 3. Спосіб за п. 1, де щонайменше один каталізатор, який вибирається із каталізатора деоксигенування і каталізатора гідроконверсії, являє собою склокерамічний матеріал. 4. Спосіб за п. 1, де каталізатор гідрокрекінгу передбачений до або після ємнісного реактора гідроконверсії або всередині ємнісного реактора гідроконверсії, або в окремому, розміщеному до або після, ємнісному реакторі гідрокрекінгу, або де каталізатор гідрокрекінгу передбачений в окремому ємнісному реакторі гідрокрекінгу, що функціонує паралельно з ємнісним реактором гідроконверсії. 5. Спосіб за п. 4, де каталізатором гідрокрекінгу є кислотний металовмісний каталізатор, який забезпечує як функцію гідрування, так і кислотну функцію. 6. Спосіб за п. 4, де каталізатор гідрокрекінгу передбачений після каталізатора гідроконверсії. 7. Спосіб за п. 1, де каталізатор гідроконверсії прискорює як реакцію конверсії водяного газу, так і гідроконверсію. 9 UA 109635 C2 5 10 15 20 25 30 35 40 45 50 55 60 8. Спосіб за п. 1, де стадії а) і с) реалізують при по суті одному і тому ж тиску. 9. Спосіб за п. 4, де стадії а) і с) реалізують при по суті одному і тому ж тиску. 10. Спосіб за п. 8, де тиск знаходиться в діапазоні від приблизно 100 до приблизно 800 2 фунт/дюйм (надл.) (від приблизно 689 до приблизно 5520 кПа (надл.)). 11. Спосіб за п. 9, де тиск знаходиться в діапазоні від приблизно 100 до приблизно 800 2 фунт/дюйм (надл.) (від приблизно 689 до приблизно 5520 кПа (надл.)). 12. Спосіб за п. 1, де гідропіроліз здійснюють при температурі в діапазоні від приблизно 500 °F (260,0 °C) до приблизно 1000 °F (537,8 °C), а вказану гідроконверсію здійснюють при температурі в діапазоні від приблизно 500 °F (260,0 °C) до приблизно 850 °F (454,4 °C). 13. Спосіб за п. 1, де гідропіроліз здійснюють при часовій об'ємній швидкості в діапазоні від приблизно 0,2 до приблизно 10 г біомаси/г каталізатора/годину. 14. Спосіб за п. 1, де гідроконверсію здійснюють при часовій об'ємній швидкості в діапазоні від приблизно 0,2 до приблизно 3 г біомаси/г каталізатора/годину. 15. Спосіб за п. 2, де по суті повністю деоксигеновану вуглеводневу рідину розділяють на фракції дизельного палива і бензину, прийнятні для використання як транспортного палива. 16. Спосіб за п. 1, де ємнісний реактор гідропіролізу являє собою реактор з псевдозрідженим шаром, який включає псевдозріджений шар, і час знаходження газу у ємнісному реакторі гідропіролізу менший ніж приблизно одна хвилина. 17. Спосіб за п. 16, де деревне вугілля видаляють із реактора з псевдозрідженим шаром по суті тільки з позиції над псевдозрідженим шаром. 18. Спосіб за п. 1, де етап (b) включає барботування газів на виході ємнісного реактора гідропіролізу через рециркуляційну рідину, що містить висококиплячу частину по суті повністю деоксигенованої вуглеводневої рідини. 19. Спосіб за п. 1, де продукт на виході способу складається по суті з рідкого продукту і СО 2. 20. Спосіб за п. 17, де каталізатор деоксигенування є гранульованим і досить стійким до стирання так, що він стирає вказане деревне вугілля, тим самим роблячи можливим видалення деревного вугілля із реактора з псевдозрідженим шаром по суті тільки з позиції над псевдозрідженим шаром. 21. Спосіб за п. 1, де ємнісний реактор гідропіролізу являє собою реактор з псевдозрідженим шаром, що включає псевдозріджений шар, а деревний шар із реактора із псевдозрідженим шаром видаляють в результаті енергетичного відділення деревного вугілля при використанні щонайменше одного способу, що вибирається з інерційного, електростатичного і магнітного способів. 22. Спосіб за п. 21, де каталізатор деоксигенування являє собою склокерамічний матеріал. 23. Спосіб отримання рідких продуктів з біомаси, що включає стадії: гідропіролізу біомаси в ємнісному реакторі гідропіролізу в присутності Н 2 і каталізатора деоксигенування для отримання продукту на виході способу гідропіролізу, що містить частково деоксигенований продукт гідропіролізу і деревне вугілля, гідроконверсії частково деоксигенованого продукту гідропіролізу в ємнісному реакторі гідроконверсії в присутності каталізатора гідроконверсії при тиску гідроконверсії в діапазоні від 2 2 приблизно 100 фунт/дюйм (надл.) (689 кПа (надл.)) до приблизно 800 фунт/дюйм (надл.) (5520 кПа (надл.)) для отримання по суті повністю деоксигенованої вуглеводневої рідини та газової суміші, що містить СО і С1-С3 легкі вуглеводневі гази, і парового риформінгу щонайменше частини газової суміші для одержання Н 2 риформінгу в кількості, достатній для гідропіролізу вказаної біомаси. 24. Спосіб за п. 23, де в діапазоні приблизно 30-70 % кисню у біомасі перетворюються в Н2О, і приблизно 30-70 % кисню перетворюються в СО і СО2. 25. Спосіб за п. 23, де каталізатор гідрокрекінгу передбачений до або після ємнісного реактора гідроконверсії, або всередині ємнісного реактора гідроконверсії, або в окремому, розміщеному до або після, ємнісному реакторі гідрокрекінгу, або де каталізатор гідрокрекінгу передбачений в окремому ємнісному реакторі гідрокрекінгу, що функціонує паралельно з ємнісним реактором гідроконверсії. 26. Спосіб за п. 25, де каталізатором гідрокрекінгу є кислотний металовмісний каталізатор, який забезпечує як функцію гідрування, так і кислотну функцію. 27. Спосіб за п. 23, де каталізатор гідроконверсії прискорює як реакцію конверсії водяного газу, так і гідроконверсію. 28. Спосіб за п. 23, де гідропіроліз здійснюють при температурі гідропіролізу в діапазоні від приблизно 500 °F (260,0 °C) до приблизно 1000 °F (537,8 °C), а гідроконверсію здійснюють при температурі гідроконверсії в діапазоні від приблизно 500 °F (260,0 °C) до приблизно 850 °F (454,4 °C). 10 UA 109635 C2 5 10 15 20 25 30 35 40 45 29. Спосіб за п. 23, де по суті повністю деоксигеновану вуглеводневу рідину розділяють на фракції дизельного палива і бензину, прийнятні для використання як транспортного палива. 30. Спосіб за п. 23, де ємнісний реактор гідропіролізу являє собою реактор з псевдозрідженим шаром, який включає псевдозріджений шар. 31. Спосіб за п. 23, де продукт на виході способу складається по суті з рідкого продукту і СО 2. 32. Спосіб за п. 25, де каталізатор гідрокрекінгу передбачений після каталізатора гідроконверсії. 33. Спосіб за п. 25, де каталізатор гідрокрекінгу передбачений до каталізатора гідропіролізу. 34. Спосіб за п. 1, де на стадії d) молекулярний водень риформінгу отримують в кількості, достатній для гідропіролізу біомаси. 35. Спосіб за п. 1, де стадію d) риформінгу виконують, використовуючи воду, отриману на стадії а) і с), для отримання молекулярного водню риформінгу. 36. Спосіб за п. 23, де тиск гідроконверсії знаходиться в діапазоні від приблизно 100 2 2 фунт/дюйм (надл.) (689 кПа (надл.)) до приблизно 500 фунт/дюйм (надл.) (3450 кПа (надл.)). 37. Спосіб за п. 23, який додатково включає відділення вказаного деревного вугілля від продукту на виході способу гідропіролізу. 38. Спосіб отримання рідких продуктів з біомаси, що включає стадії: a) гідропіролізу біомаси в ємнісному реакторі гідропіролізу в присутності Н 2 і каталізатора деоксигенування для отримання на виході реактора гідропіролізу продуктів, що містять частково деоксигенований продукт гідропіролізу і деревне вугілля, b) гідроконверсії частково деоксигенованого продукту гідропіролізу в ємнісному реакторі гідроконверсії в присутності каталізатора гідроконверсії для отримання CO і легких вуглеводневих газів (С1-С3), c) парового риформінгу щонайменше частини газової суміші при використанні води, отриманої на стадії а) і b), для отримання Н2 риформінгу, і d) введення Н2 риформінгу у ємнісний реактор гідропіролізу. 39. Спосіб за п. 38, де воду, отриману на стадії а) і b), відокремлюють від по суті повністю деоксигенованої вуглеводневої рідини. 40. Спосіб отримання рідких продуктів з біомаси, що включає стадії: а) гідропіролізу біомаси в ємнісному реакторі гідропіролізу в присутності Н 2 і каталізатора деоксигенування для отримання на виході способу гідропіролізу продуктів, що містять частково деоксигенований продукт гідропіролізу і деревне вугілля, b) гідроконверсії частково деоксигенованого продукту гідропіролізу в ємнісному реакторі гідроконверсії в присутності каталізатора гідроконверсії для отримання по суті повністю деоксигенованої вуглеводневої рідини та газової суміші, що містить CO і легкі вуглеводневі гази (С1-С3), c) парового риформінгу щонайменше частини газової суміші для одержання Н 2 риформінгу, і d) введення Н2 риформінгу у ємнісний реактор гідропіролізу, де каталізатор деоксигенування і каталізатор гідроконверсії мають різні каталітичні активності. 41. Спосіб за п. 40, в якому каталізатор гідроконверсії має більш високу каталітичну активність відносно конверсії водяного газу, ніж каталізатор деоксигенування. 42. Спосіб за п. 40, де каталізатор гідроконверсії має більш високу кислотність, ніж каталізатор деоксигенування. 43. Спосіб за п. 40, в якому каталізатор гідроконверсії має полімеризаційну каталітичну активність для збільшення виходу продуктів С12 і C18 в по суті повністю деоксигенованій вуглеводневій рідині. 11 UA 109635 C2 12 UA 109635 C2 13 UA 109635 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюHydropyrolysis of biomass for producing high quality liquid fuels

Автори англійськоюMarker, Terry, L., Felix, Larry, G., Linck, Martin, B.

Автори російськоюМаркер Терри Л., Феликс Ларри Дж., Линк Мартин Б.

МПК / Мітки

МПК: C10B 51/00

Мітки: біомаси, високоякісних, гідропіроліз, рідких, отримання, палив

Код посилання

<a href="https://ua.patents.su/16-109635-gidropiroliz-biomasi-dlya-otrimannya-visokoyakisnikh-ridkikh-paliv.html" target="_blank" rel="follow" title="База патентів України">Гідропіроліз біомаси для отримання високоякісних рідких палив</a>

Попередній патент: Спосіб формування вогнетривкого агента у вогнетривкій масі печі та шарувата вогнетривка футерівка для печі, одержана у цей спосіб

Наступний патент: Склад для лікування болю в глибоких тканинах, пов’язаного з остеоартритом

Випадковий патент: Система виготовлення, обліку і верифікації захисних знаків і захищених документів