Засіб зміцнення поверхні виробів в вакуумі і пристрій для його здійснення

Номер патенту: 14386

Опубліковано: 25.04.1997

Автори: Андреєв Анатолій Афанасійович, Падалка Валентин Глібович, Дворецький Сергій Михайлович, Ступак Римма Іванівна, Саблєв Леонід Павлович, Луценко Вадим Миколайович

Формула / Реферат

1. Способ упрочнения поверхностей изделий в вакууме, включающий химико-термическую обработку поверхности зажиганием несамостоятельного газового разряда в плазме реакционного газа путем инжекции электронов из автономного вакуумного дугового разряда в парах расходуемого электрода, отличающийся тем, что, с целью повышения производительности, перед химико-термической обработкой осуществляют осаждение покрытия из ионизованных паров на обрабатываемую поверхность, причем осаждение покрытия и его химико-термическую обработку проводят периодически с соотношением продолжительности процессов, определяемым из выражения

где tx.т.o. - время химико-термической обработки, с;

to - время осаждения покрытия; с;

К - коэффициент, определяющий долю испаренного материала катода, сконденсированного на обрабатываемой поверхности;

m - коэффициент эрозии материала катода, кг/Кл;

ід - ток дуги, A;

d - удельный вес материала покрытия, кг/м2;

S - площадь поверхности покрытия, м2;

(d/(dt)макс - наибольшая скорость химико-термической обработки по толщине покрытия, м/с; причем время химико-термической обработки покрытия определяется выражением

где t1 - время, при котором скорость химико-термической обработки определяется выражением

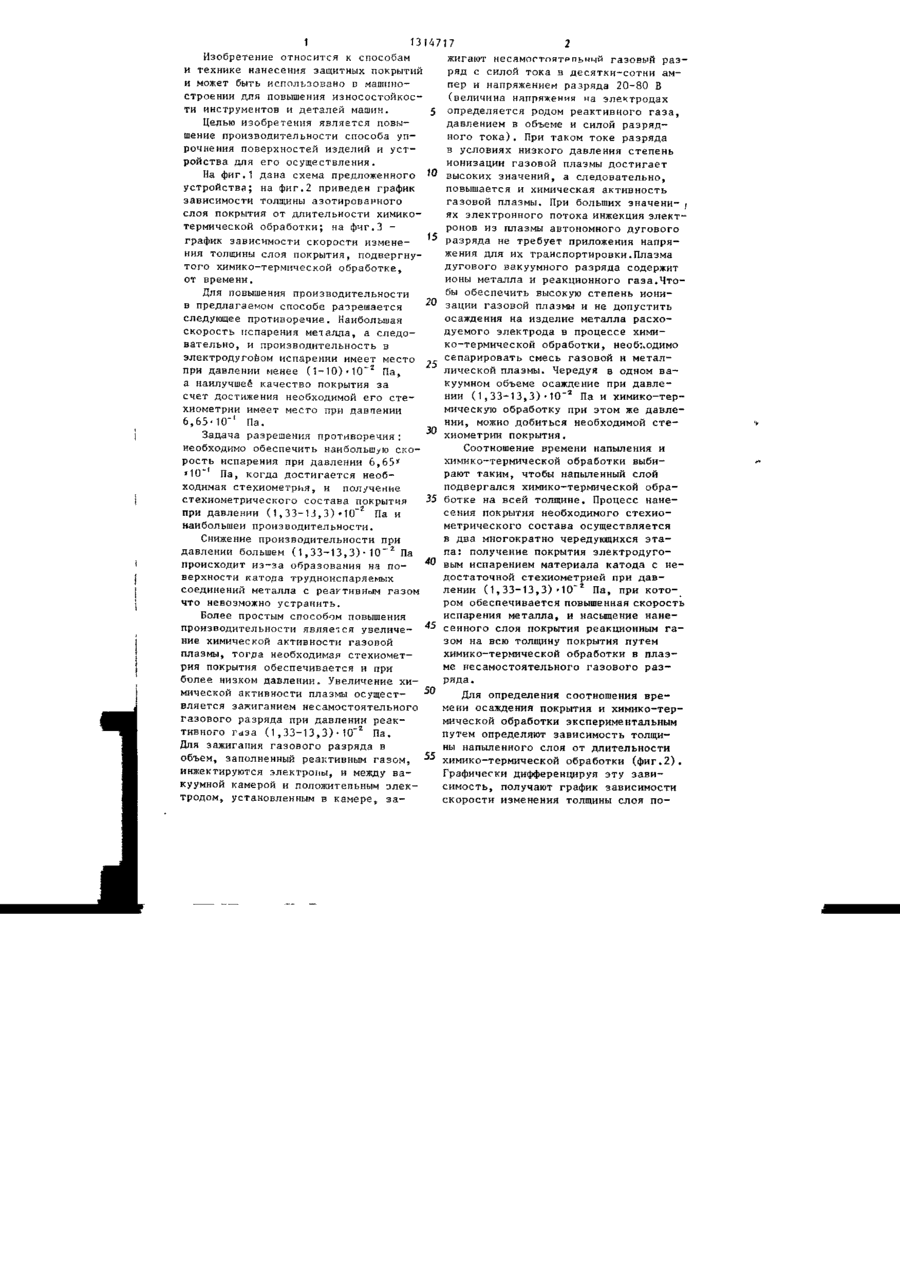

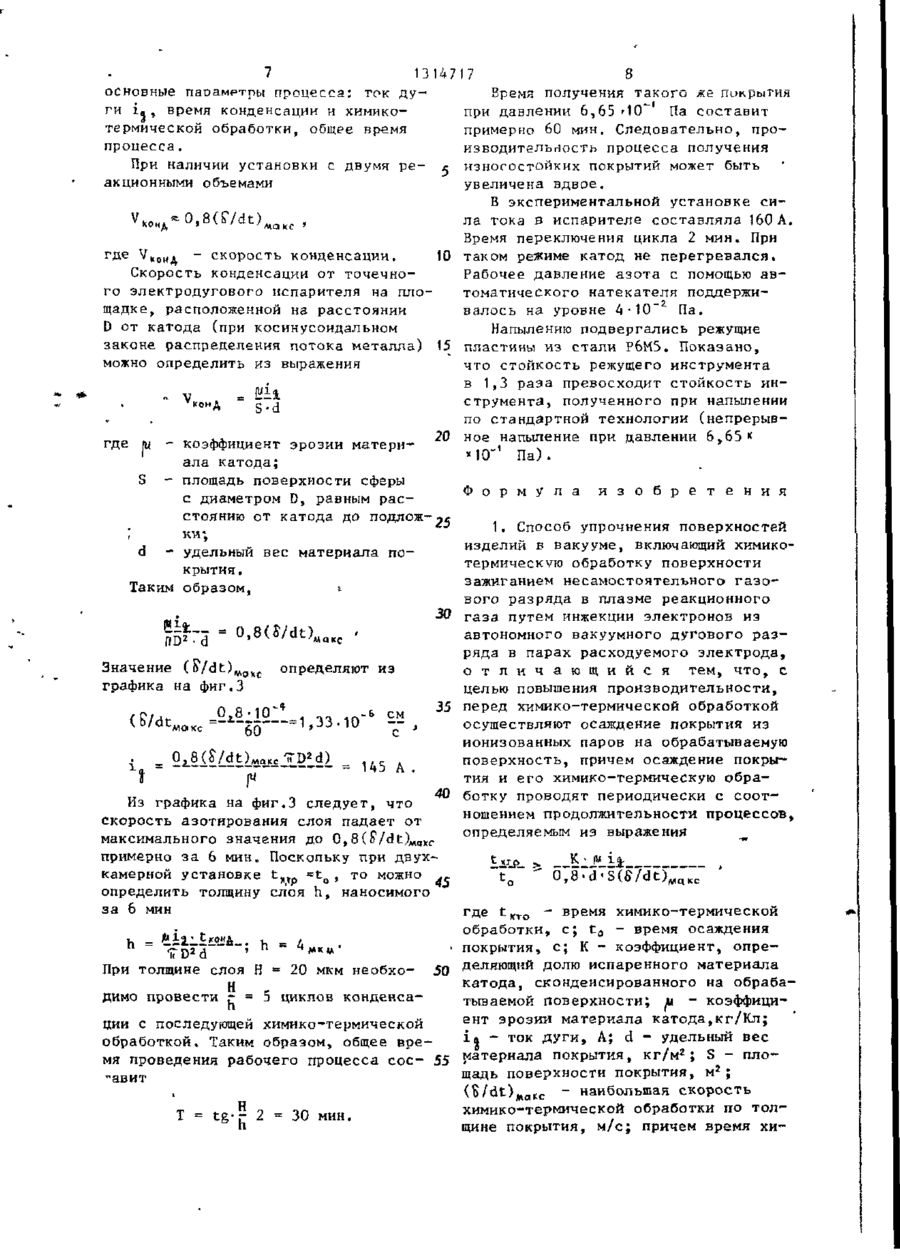

2. Устройство для упрочнения поверхностей изделий в вакууме, содержащее камеру с системой откачки и размещенными в ней, по крайней мере, двумя электродуговыми испарителями наносимого металла, расположенными напротив обрабатываемых поверхностей, систему напуска активированного реакционного газа и источник электропитания, отличающееся тем, что камера разделена на объемы по числу электродуговых испарителей оптически непрозрачными жалюзными экранами, каждый объем снабжен дополнительным электроизолированным электродом, подключенным к положительному полюсу источника электропитания, причем электроды и испарители подключены к источнику электропитания через коммутатор.

Текст

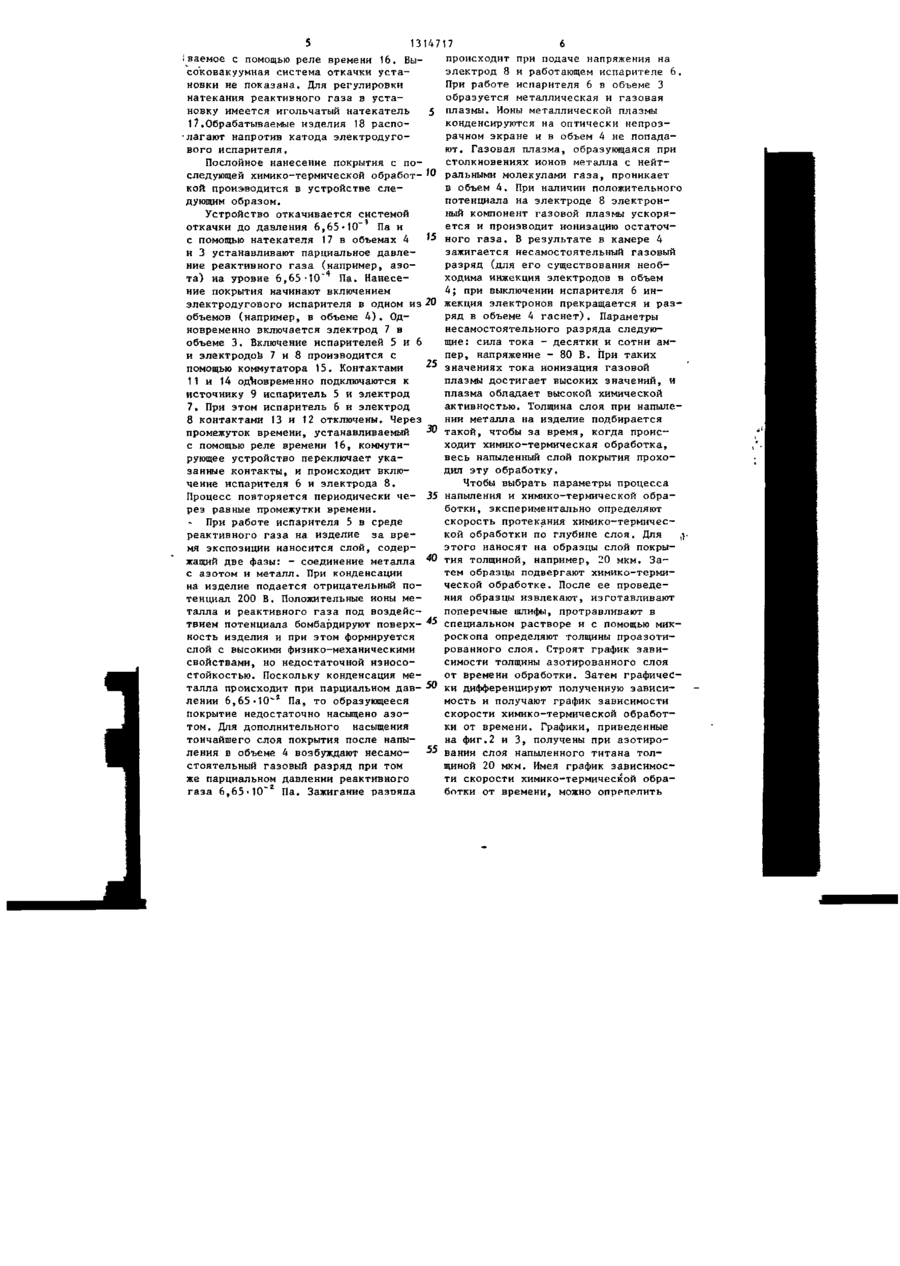

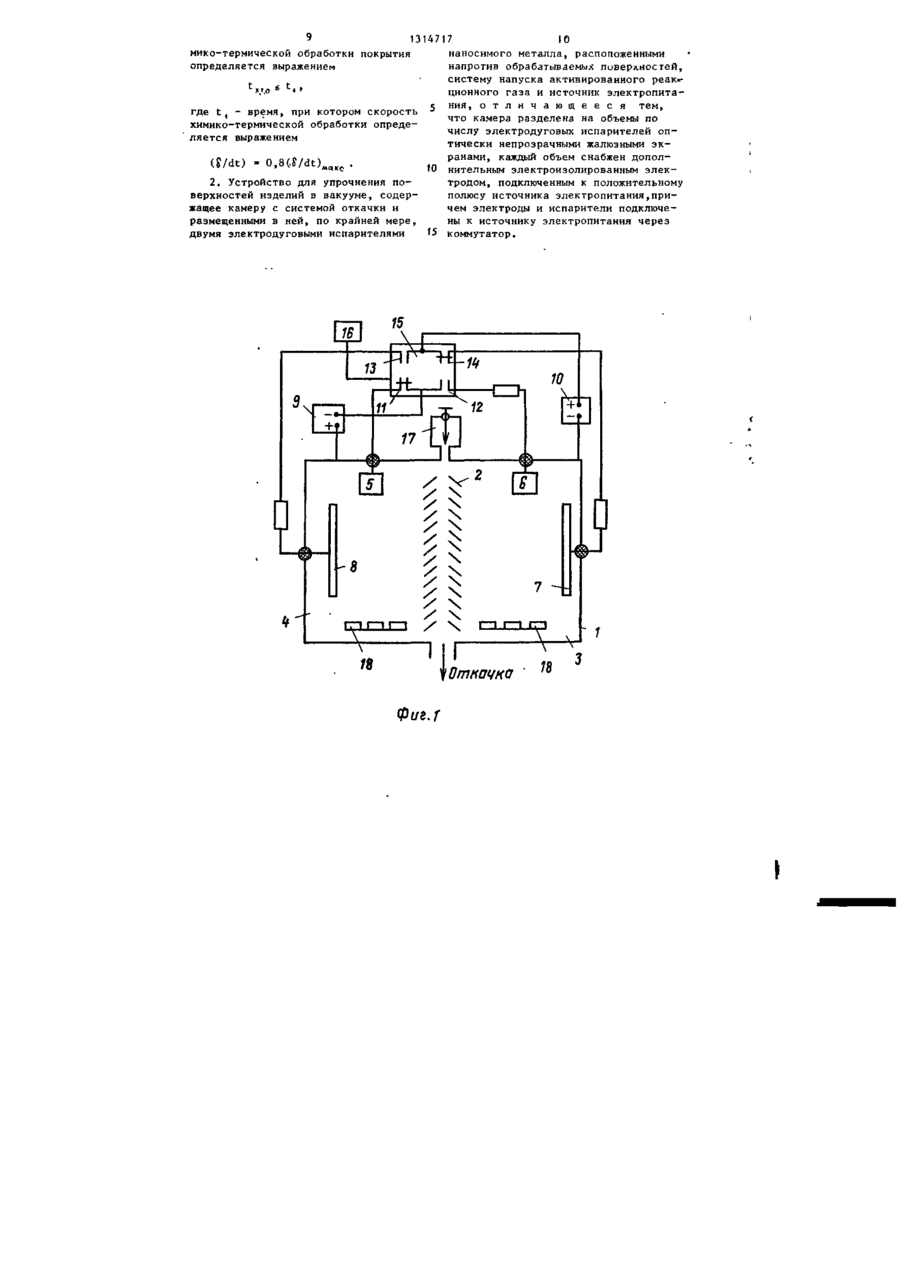

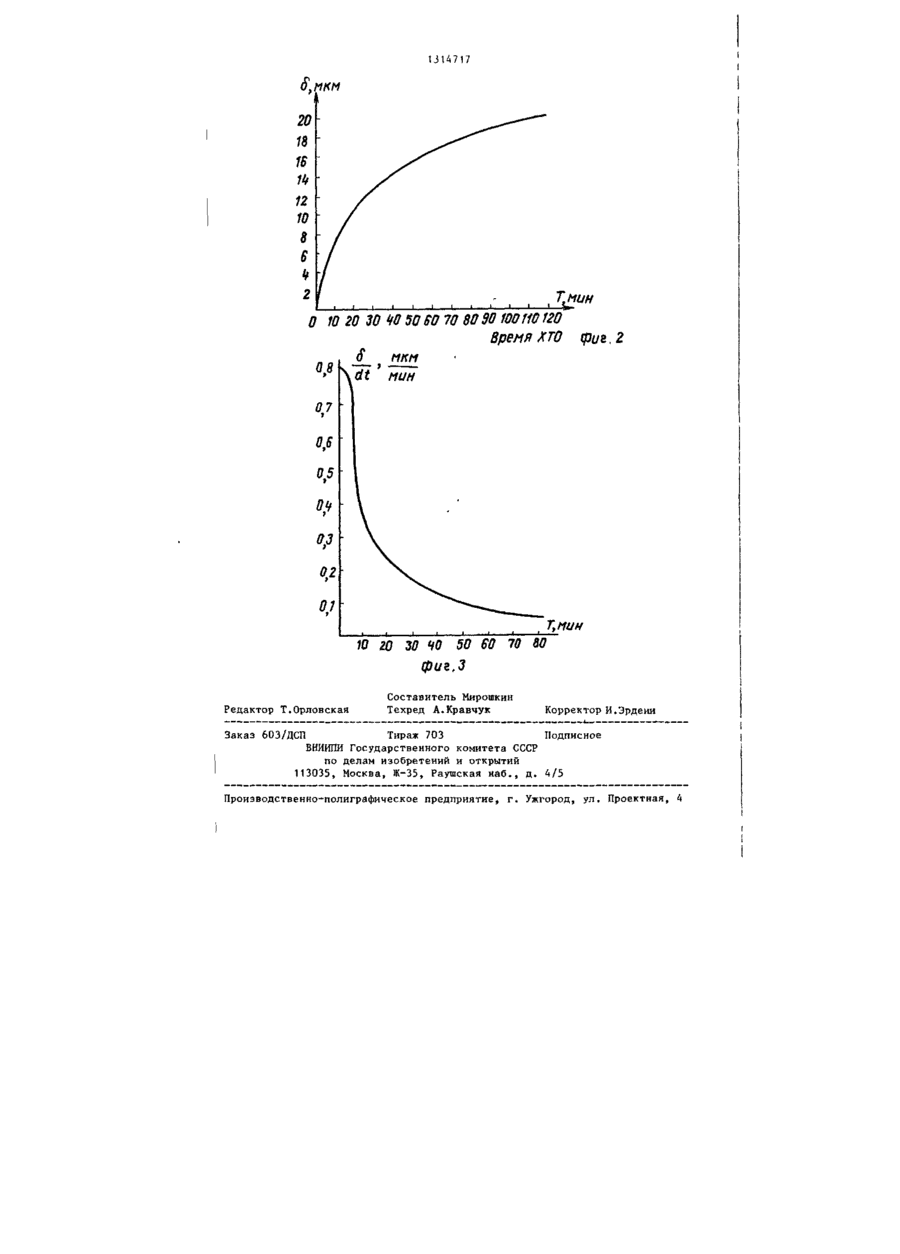

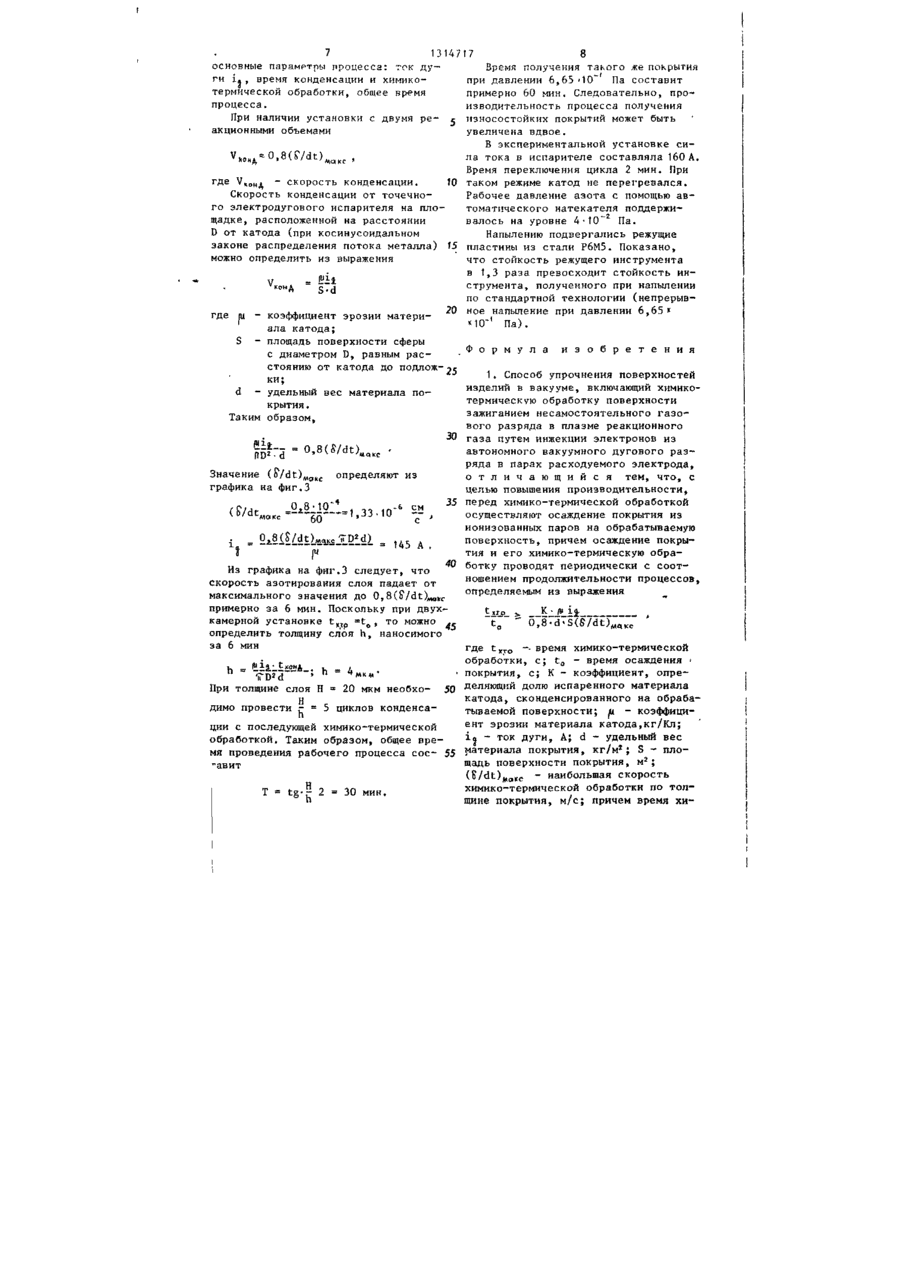

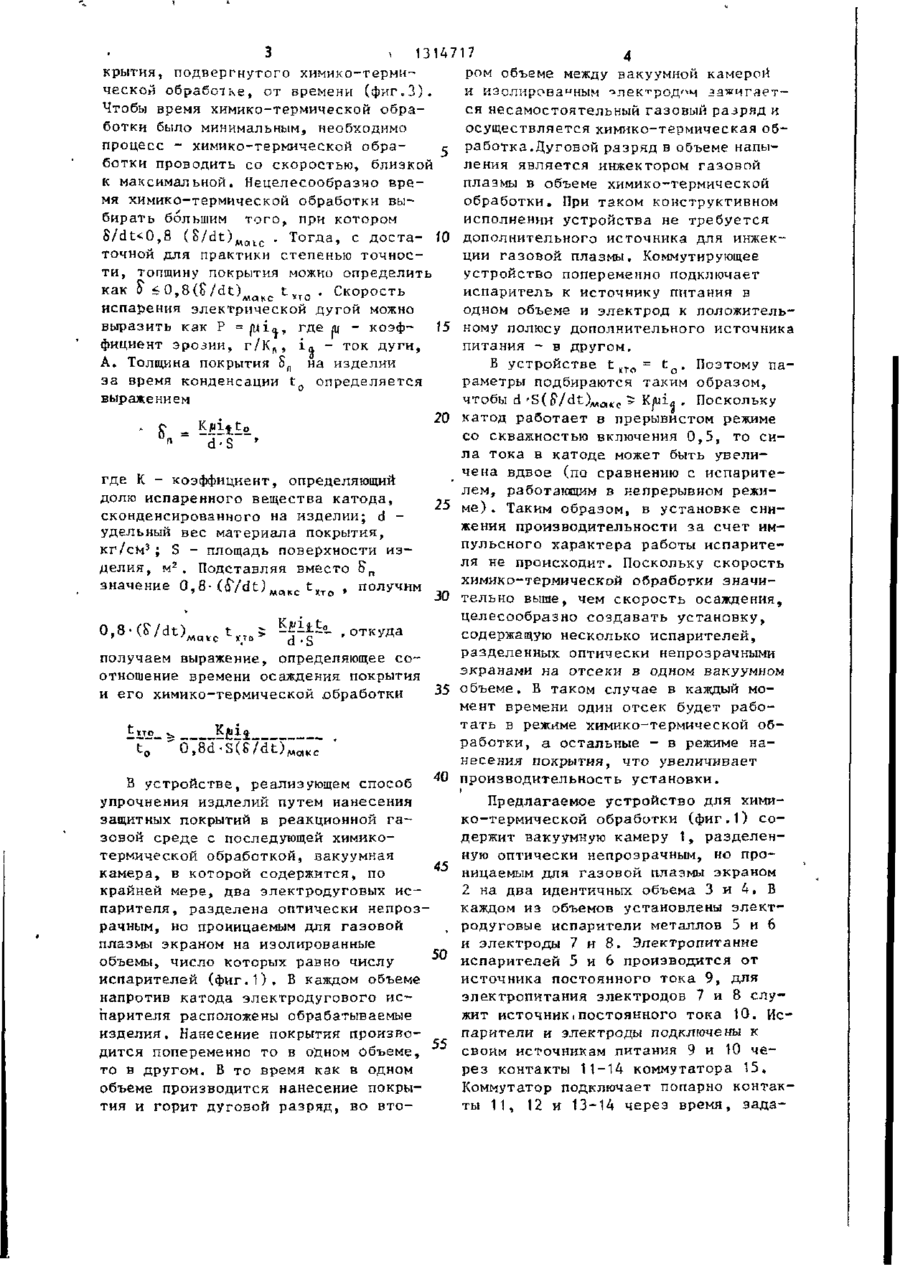

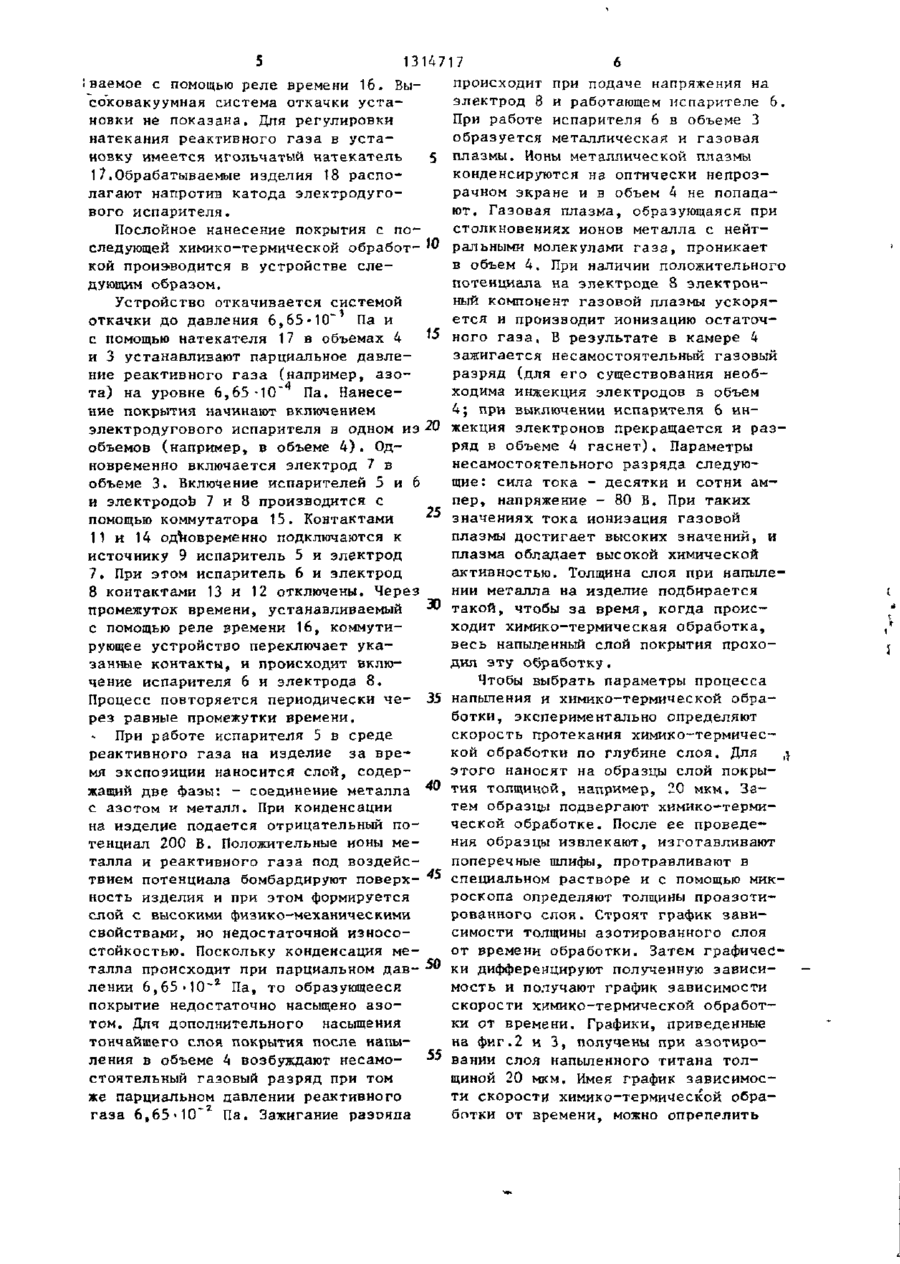

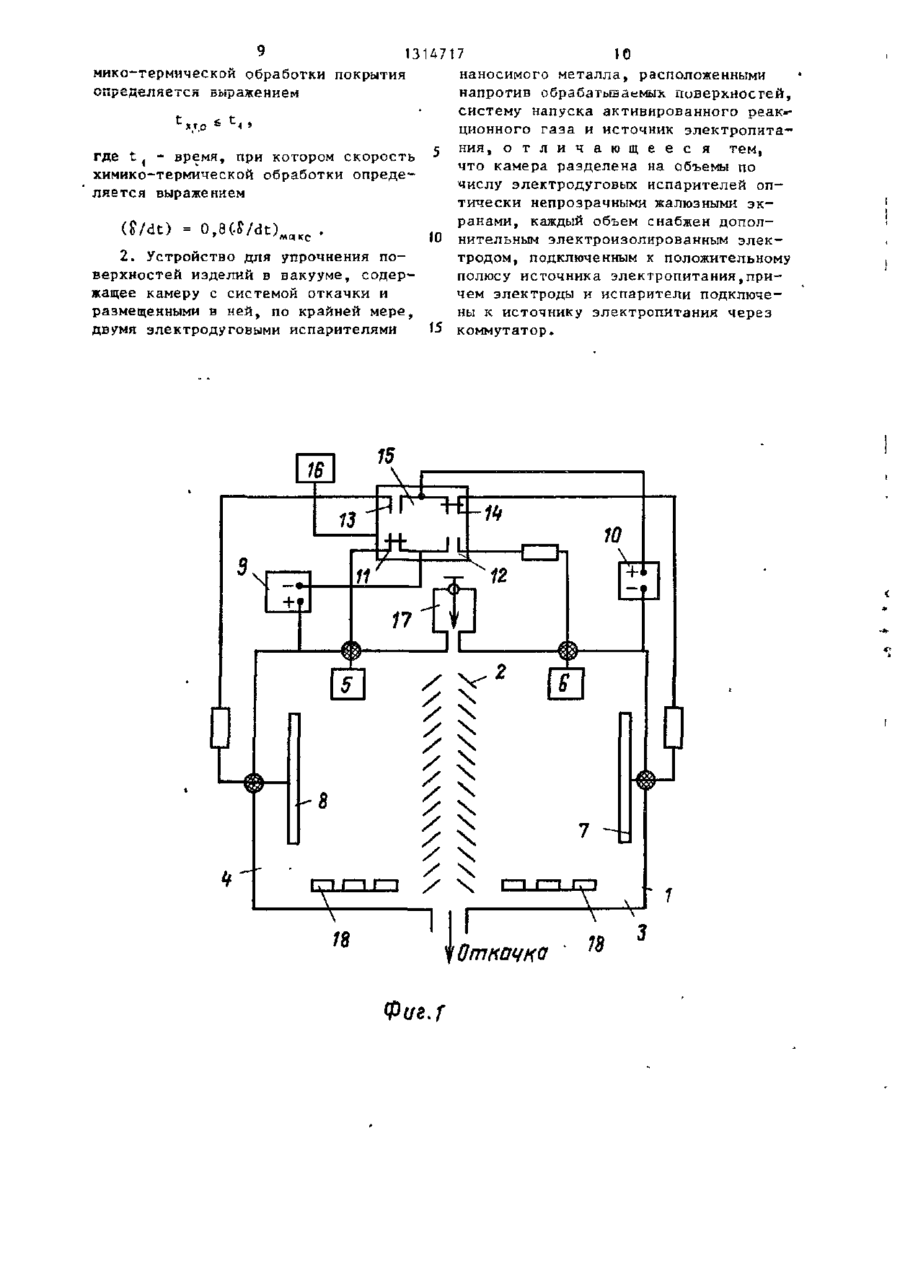

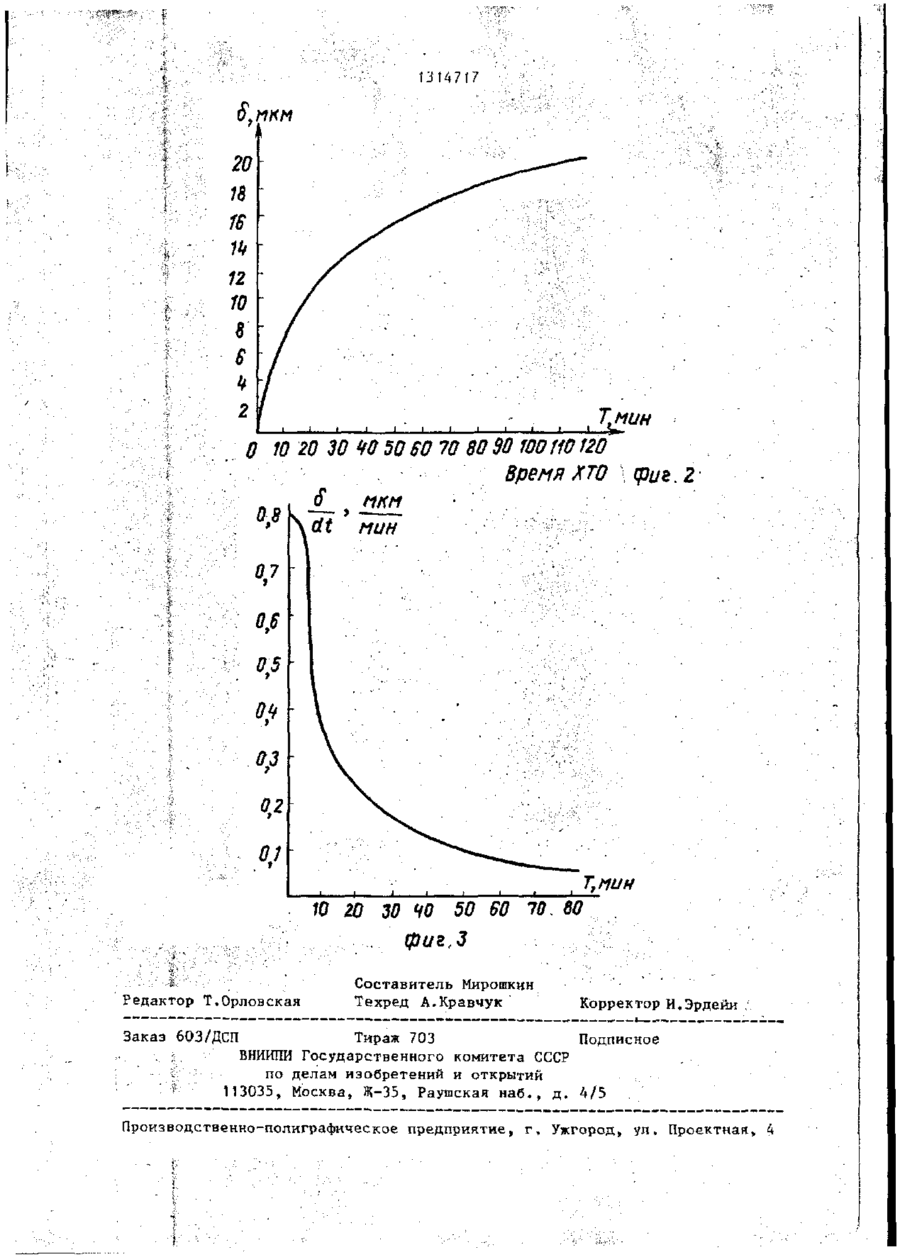

f t3 14717 2 Изобретение относится к способам жигают несамостоятельный газовый рази технике нанесения защитных покрытий ряд с силой тока в десятки-сотни ами может быть использовано в машинопер и напряжением разряда 20-80 В строении для повышения износостойкос(величина напряжения на электродах ти инструментов и деталей машин. 5 определяется родом реактивного газа, Целью изобретения является повыдавлением в объеме и силой разрядшение производительности способа упного тока). При таком токе разряда рочнения поверхностей изделий и уств условиях низкого давления степень ройства для его осуществления. ионизации газовой плазмы достигает На фиг.1 дана схема предложенного 10 высоких значений, а следовательно, устройства; на фиг.2 приведен график повышается и химическая активность зависимости толщины азотированного газовой плазмы. При больших значени- ; слоя покрытия от длительности химикоях электронного потока инжекция электтермической обработки; на фиг.З ронов из плазмы автономного дугового график зависимости скорости изменеразряда не требует приложения напряния толщины слоя покрытия, подвергнужения для их транспортировки.Плазма того химико-термической обработке, дугового вакуумного разряда содержит от времени. ионы металла и реакционного газа.Чтобы обеспечить высокую степень иониДля повышения производительности 20 зации газовой плазмы и не допустить в предлагаемом способе разрешается осаждения на изделие металла расхоследующее противоречие. Наибольшая дуемого электрода в процессе химискорость испарения металла, а следоко-термической обработки, необходимо вательно, и производительность в сепарировать смесь газовой и металэлектродуговом испарении имеет место 25 лической плазмы. Чередуя в одном ва2 при давлении менее (1-10)«10~ Па, куумном объеме осаждение при давлеа наилучшее качество покрытия за 2 нии (1,33-13,3) • 10~ Па и химико-терсчет достижения необходимой его стемическую обработку при этом же давлехиометрии имеет место при давпении нии, можно добиться необходимой сте6,65-10"' Па. хиометрии покрытия. Задача разрешения противоречия : Соотношение времени напыления и необходимо обеспечить наибольшую скохимико-термической обработки выбирость испарения при давлении 6 9 65* 1 рают таким, чтобы напыленный слой ИСТ Па, когда достигается необподвергался химико-термической обраходимая стехиометрия, и получение 35 ботке на всей толщине. Процесс нанестехиометрического состава покрытия сения покрытия необходимого стехиопри давлении (1, 33-13,3) • 10" Па и • метрического состава осуществляется наибольшей производительности. в два многократно чередующихся этаСнижение производительности при па: получение покрытия электродугодавлении большем (1,33-13, 3) • 10~~2 Па 40 вым испарением материала катода с непроисходит из-за образования на подостаточной стехиометрией при давверхности катода трудиоиспаряемых лении (1,33-13,3)»10~2 Па, при котосоединений металла с реагтивноїм газом ром обеспечивается повышенная скорость что невозможно устранить. испарения металла, и насыщение нанеБолее простым способом повышения производительности является увеличе- 45 сенного слоя покрытия реакционным газом на всю толщину покрытия путем ние химической активности газовой химико-термической обработки в плазплазмы, тогда необходимая стехиометме несамостоятельного газового разрия покрытия обеспечивается и при ряда. более низком давлении» Увеличение хиСП мической активности плазмы осущестJ%J Для определения соотношения вревляется зажиганием несамостоятельного мени осаждения покрытия и химико-тергазового разряда при давлении реакмической обработки экспериментальным тивного газа (1,33-13,3)•ІСГ2 Па. путем определяют зависимость толщиДля зажигания газового разряда в ны напыленного слоя от длительности объем, заполненный реактивным газом, -- химико-термической обработки (фиг.2). ** инжектируются электроны, и между ваГрафически дифференцируя эту завикуумной камерой и положительным элексимость, получают график зависимости тродом, установленным в камере, заскорости изменения толщины слоя по 5 13 14717 6 происходит при подаче напряжения на «'ваемое с помощью реле времени 16. Выэлектрод 8 и работающем испарителе 6. соковакуумная система откачки устаПри работе испарителя 6 в объеме 3 новки не показана. Для регулировки образуется металлическая и газовая натекания реактивного газа в устаплазмы. Ионы металлической плазмы новку имеется игольчатый натекатель конденсируются на оптически непроз17.Обрабатываемые изделия 18 распорачном экране и вобъем 4 не попадалагают напротив катода электродугоют. Газовая плазма, образующаяся при вого испарителя. столкновениях ионов металла с нейтПослойное нанесение покрытия с поW ральными молекулами газа, проникает следующей химико-термической обработв объем 4. При наличии положительного кой производится в устройстве слепотенциала на электроде 8 электрондующим образом. ный компонент газовой плазмы ускоряУстройство откачивается системой ется и производит ионизацию остаточоткачки до давления 6,65*10" Па и 15 ного газа. В результате в камере 4 с помощью натекателя 17 в объемах 4 зажигается несамостоятельный газовый и 3 устанавливают парциальное давлеразряд (для его существования необние реактивного газа (например, азоходима инжекция электродов в объем та) на уровне 6,65*10" Па. Нанесе4; при выключении испарителя 6 инние покрытия начинают включением жекция электронов прекращается и разэлектродугового испарителя в одном из 20 ряд в объеме 4 гаснет). Параметры объемов (например, в объеме 4 ) . Однесамостоятельного разряда следуюновременно включается электрод 7 в щие: сила тока - десятки и сотни амобъеме 3. Включение испарителей 5 и 6 пер, напряжение - 80 В. При таких и электродов 7 и 8 производится с 25 значениях тока ионизация газовой помощью коммутатора 15. Контактами плазмы достигает высоких значений, и 11 и 14 одновременно подключаются к плазма обладает высокой химической источнику 9 испаритель 5 и электрод активностью. Толщина слоя при напыле7. При этом испаритель 6 и электрод нии металла на изделие подбирается 8 контактами 13 и 12 отключены. Через 30 такой, чтобы за время, когда происпромежуток времени, устанавливаемый ходит химико-термическая обработка, с помощью реле времени 16, коммутивесь напыленный слой покрытия прохорующее устройство переключает укадил эту обработку. занные контакты, и происходит включение испарителя 6 и электрода 8. Чтобы выбрать параметры процесса Процесс повторяется периодически че- 35 напыления и химико-термической обрарез равные промежутки времени. ботки, экспериментально определяют скорость протекания химико-термичесПри работе испарителя 5 в среде кой обработки по глубине слоя. Для , } реактивного газа на изделие за вреэтого наносят на образцы слой покрымя экспозиции наносится слой, содержащий две фазы: - соединение металла 40 тия толщиной, например, 20 мкм. Затем образцы подвергают химико-термис азотом и металл. При конденсации ческой обработке. После ее проведена изделие подается отрицательный пония образцы извлекают, изготавливают тенциал 200 В. Положительные ионы мепоперечные шлифы, протравливают в талла и реактивного газа под воздейс45 специальном растворе и с помощью миктвием потенциала бомбардируют поверхроскопа определяют толщины проазотиность изделия и при этом формируется рованного слоя. Строят график завислой с высокими физико-механическими симости толщины азотированного слоя свойствами, но недостаточной износоот времени обработки. Затем графичесстойкостью. Поскольку конденсация металла происходит при парциальном дав- 50 ки дифференцируют полученную зависимость и получают график зависимости лении 6,65*10"2 Па, то образующееся скорости химико-термической обработпокрытие недостаточно насыщено азоки от времени. Графики, приведенные том. Для дополнительного насыщения на фиг.2 и 3, получены при азотиротончайшего слоя покрытия после напы55 вании слоя напыленного титана толления в объеме 4 возбуждают несамощиной 20 мкм. Имея график зависимосстоятельный газовый разряд при том ти скорости химико-термической ображе парциальном давлении реактивного ботки от времени, можно определить газа 6,65«10~2 Па. Зажигание разояпа 9 13 14717 KD мико-термической обработки покрытия наносимого металла, расположенными определяется выражением напротив обрабатываемых поверхностей, систему напуска активированного реак*ционного газа и источник электропита5 ния, о т л и ч а ю щ е е с я тем, где t. - время, при котором скорость что камера разделена на объемы по химико-термической обработки опредечислу электродуговых испарителей опляется выражением тически непрозрачными жалюзными экранами, каждый объем снабжен допол(ff/dt) = 10 нительным электроизолированным элек2. Устройство для упрочнения потродом, подключенным к положительному верхностей изделий в вакууме, содерполюсу источника электропитания,прижащее камеру с системой откачки и чем электроды и испарители подключеразмещенными в ней, по крайней мере, ны к источнику электропитания через двумя электродуговыми испарителями J5 коммутатор. 18 Фиг.Т 1314717 7\мин 0 10 20 30 НО50 SO 70 SO 30 100110120 Время ХТО (риг. 2 S мкм Qfi dt мин 07 OJS 0,5 0,2 01 Ту пин 10 20 ЗО 40 50 SO 10 ВО фиг,3 Редактор Т.Орловская Составитель Мирошкин Техред А.Кравчук Корректор И.Эрдеии Заказ 603/ДСП Тираж 703 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 13147 17 8 Время получения такого же покрытия при давлении 6,65 '10^ Па составит примерно 60 мин. Следовательно, производительность процесса получения износостойких покрытий может быть увеличена вдвое. В экспериментальной установке сила тока в испарителе составляла 160 А. Время переключения цикла 2 мин. При где У« он д - скорость конденсации. fO таком режиме катод не перегревался. Скорость конденсации от точечноРабочее давление азота с помощью авго электродугового испарителя на плотоматического натекателя поддержищадке, расположенной на расстоянии валось на уровне 4*10 Па. D от катода (при косинусоидальном Напылению подвергались режущие законе распределения потока металла) 15 пластины из стали Р6М5. Показано, можно определить из выражения что стойкость режущего инструмента в 1,3 раза превосходит стойкость инструмента, полученного при напылении

ДивитисяДодаткова інформація

Назва патенту англійськоюAgent and device for article surface hardening in vacuum

Автори англійськоюSabliev Leonid Pavlovych, Stupak Rymma Ivanivna, Padalka Valentyn Hlibovych, Andreiev Anatolii Afanasiiovych, Lutsenko Vadym Mykolaiovych, Dvoretskyi Serhii Mykhailovych

Назва патенту російськоюСредство упрочнения поверхностей изделий в вакууме и устройство для его осуществления

Автори російськоюСаблев Леонид Павлович, Ступак Римма Ивановна, Падалка Валентин Глебович, Андреев Анатолий Афанасьевич, Луценко Вадим Николаевич, Дворецкий Сергей Михайлович

МПК / Мітки

МПК: C23C 14/32

Мітки: пристрій, виробів, засіб, поверхні, вакуумі, зміцнення, здійснення

Код посилання

<a href="https://ua.patents.su/16-14386-zasib-zmicnennya-poverkhni-virobiv-v-vakuumi-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Засіб зміцнення поверхні виробів в вакуумі і пристрій для його здійснення</a>

Попередній патент: Вертикальна багатокамерна коксова піч безперервної дії

Наступний патент: Пристрій електродугового нанесення металевих покриттів у вакуумі

Випадковий патент: Рекламно-інформаційний стенд