Прищеплений олефіновий полімер у вигляді частинок, що використовується як агент суміщення, і спосіб його одержання

Номер патенту: 27282

Опубліковано: 15.09.2000

Автори: Сміт Джінін А., Галлі Паоло, Денікола Ентоні Дж.

Формула / Реферат

(57)1 Привитой олефиновый полимер в виде частиц, используемый в качестве агента совмещения,полученный путем радикальной прививочной полимеризации 10-70% мае винилового мономера, выбранною из группы, включающей бутилметакрилат бутилакрилат, бензилметакрилат, фенилэтилметакрилат, феноксиэтилметакрилат, стирол или их смеси с а-метилстиролом или малеиновымангидридом, на свежеполученный олефиновый полимер, выбранный из полипропилена и/или сополимера этилена и пропилена, содержащего от 4% до 8% мае этилена, при этом частицы полимера имеют площадь поверхности не менее 0,1 м2/г, средневесовой диаметр 0,4-7 мм, степень пористости не менее 0,07 и более 40% пор имеют диаметр более 1 мкм

2 Способ получения привитого олефинового полимера путем облучения олефинового полимера ионизирующим излучением с последующей радикальной прививочной полимеризацией винилового мономера и удалением непрореагировавшего мономера, отличающийся тем, что в качестве олефинового полимера используют свежеполученный в виде частиц полипропилен и/или сополимер этилена и пропилена, содержащий от 4 до 8% мае этилена, частицы которого имеют площадь поверхности не менее 0,1 м2/г, средневесовой диаметр 0,4-7 мм и степень пористости не менее 0,07, причем более 40% пор имеют диаметр более 1 мкм, в качестве винилового мономера используют 10-70% мае мономера, выбранного из группы, включающей бутилметакрилат, бутилакрилат, бензилметакрилат, фенилэтилметакрилат, феноксиэтилметакрилат, стирол или их смеси с а-метилстиролом или малеиновым ангидридом, облучение осуществляют при 20-23°С в инертной атмосфере излучением мощностью 1-12 Мрад, мономер подают со скоростью 6-65 мл/мин в течение не менее 3 мин при температуре не более 100°С путем его разбрызгивания на полимер после полимеризации остаточные свободные радикалы в полученном полимере дезактивируют

3 Способ по п 2, отличающийся тем, что по лимеризацию проводят не более, чем через 2 часа после того, как получен облученный поли мер

4 Способ по п 2, отличающийся тем, что полученный полимер дезактивируют путем его нагревания до температуры не менее 110°С

Текст

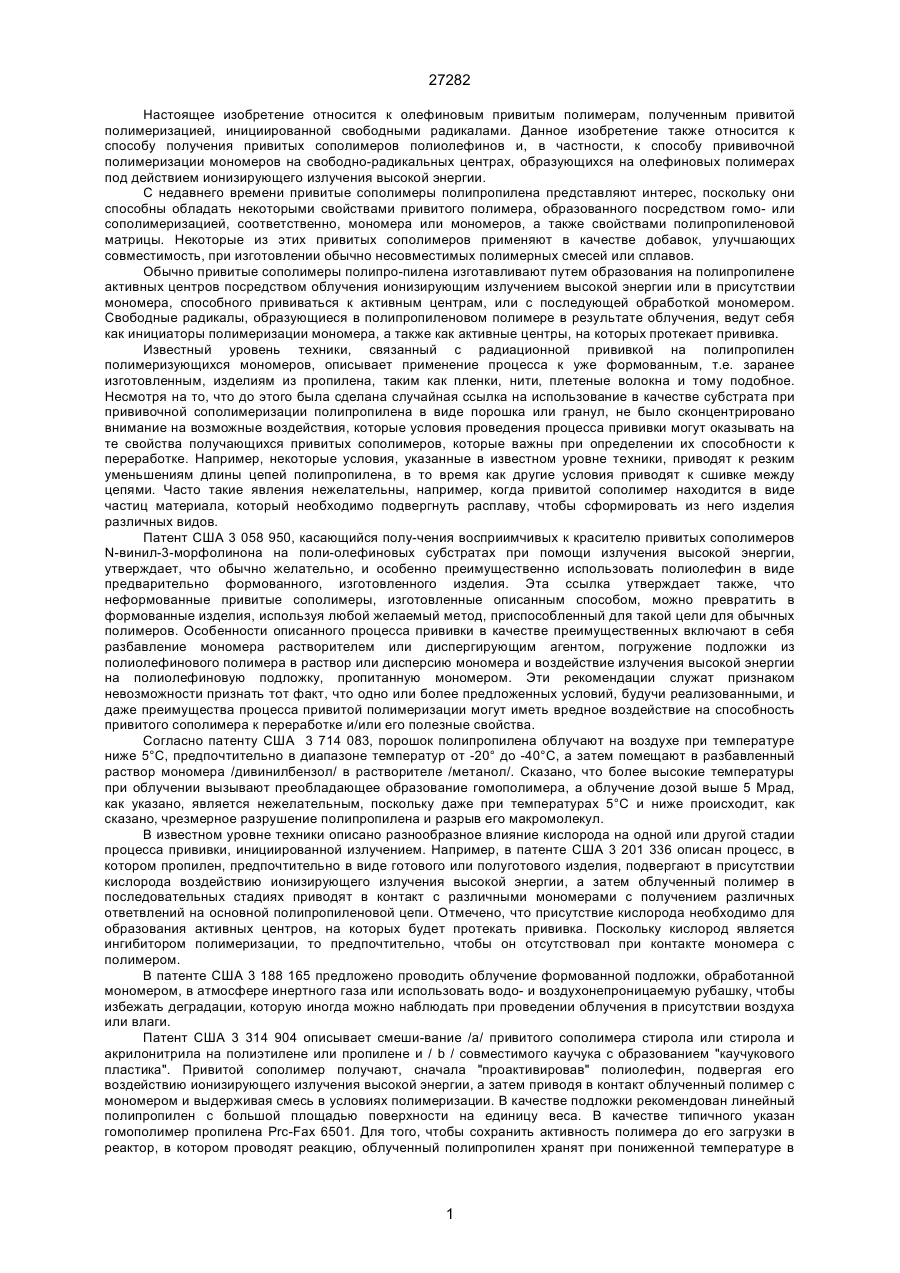

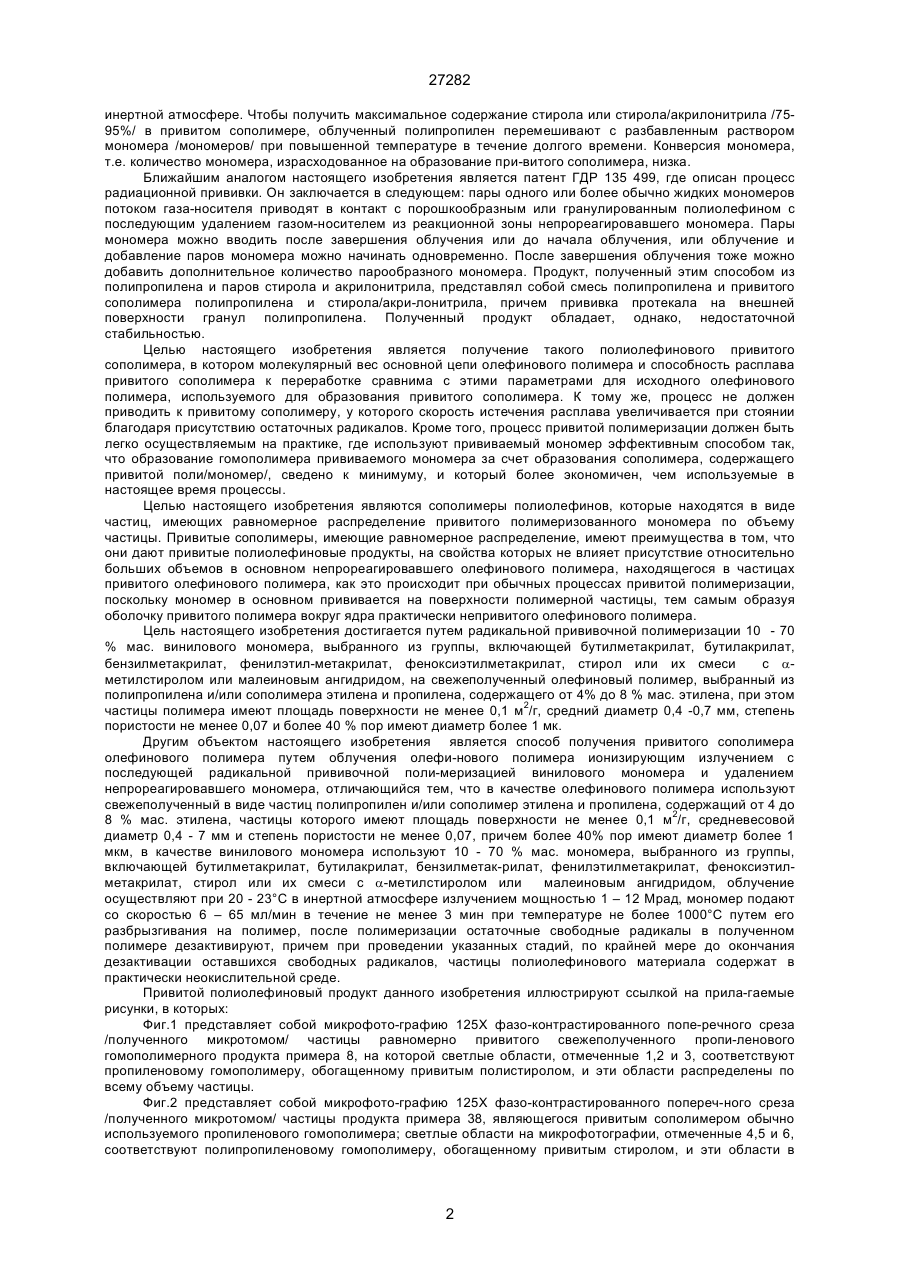

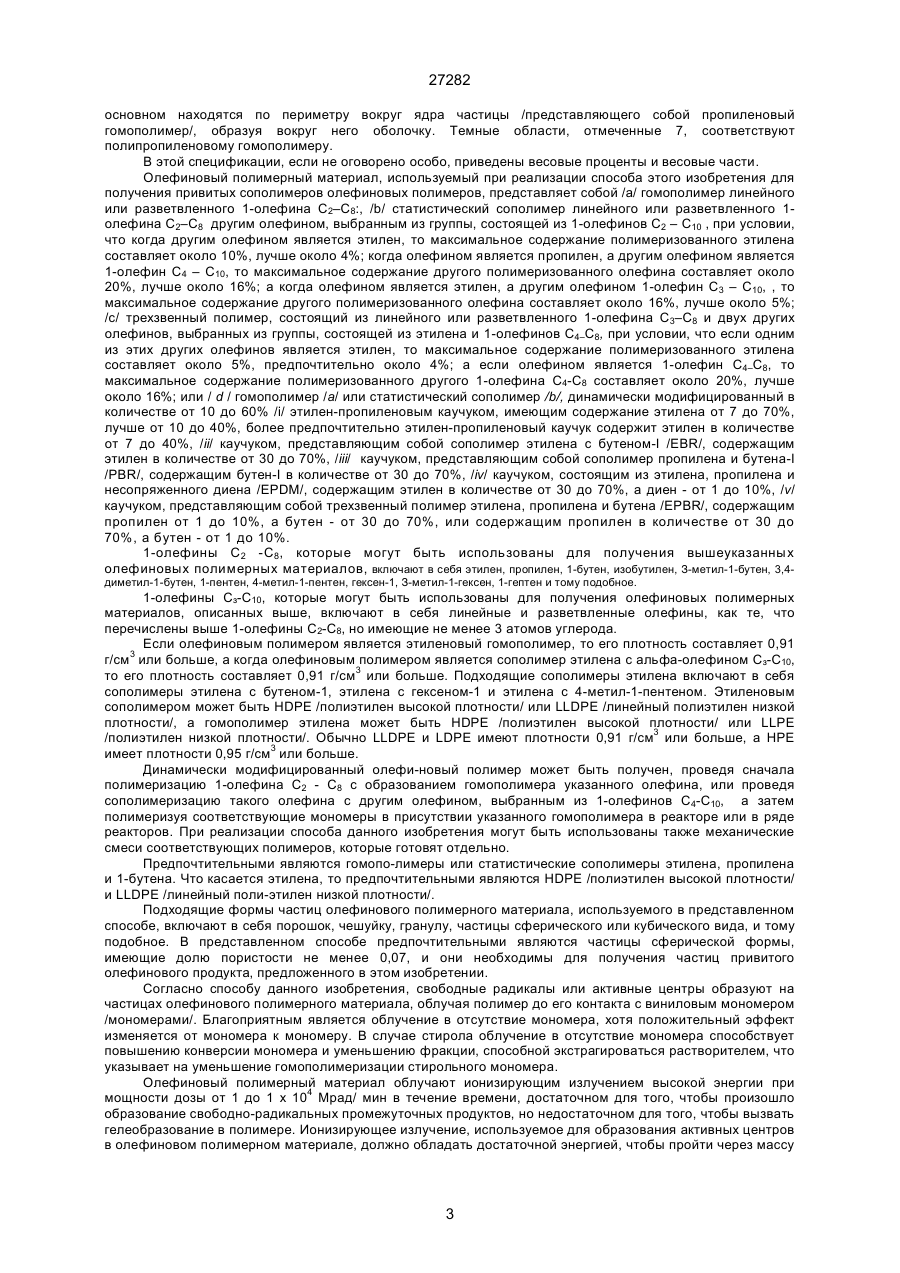

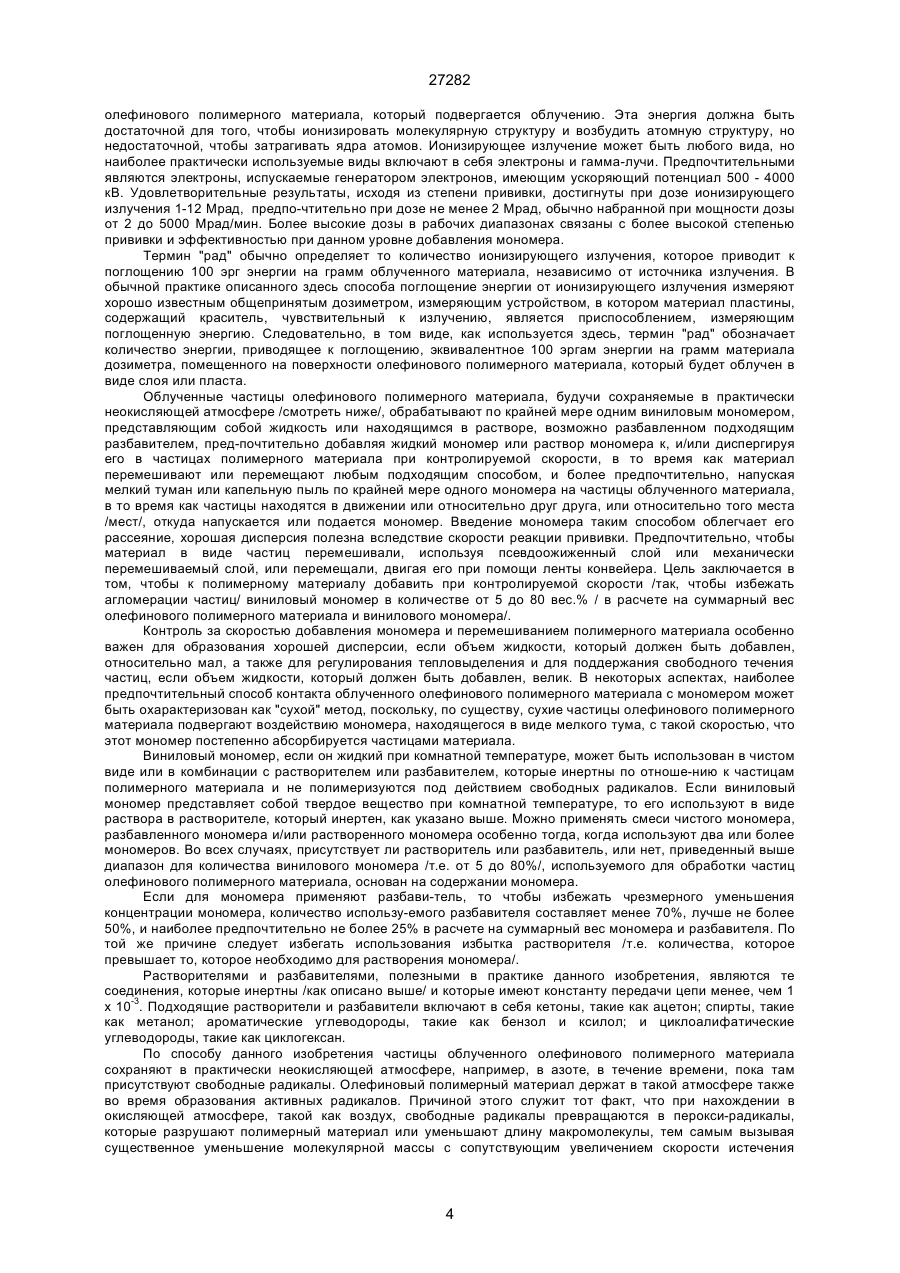

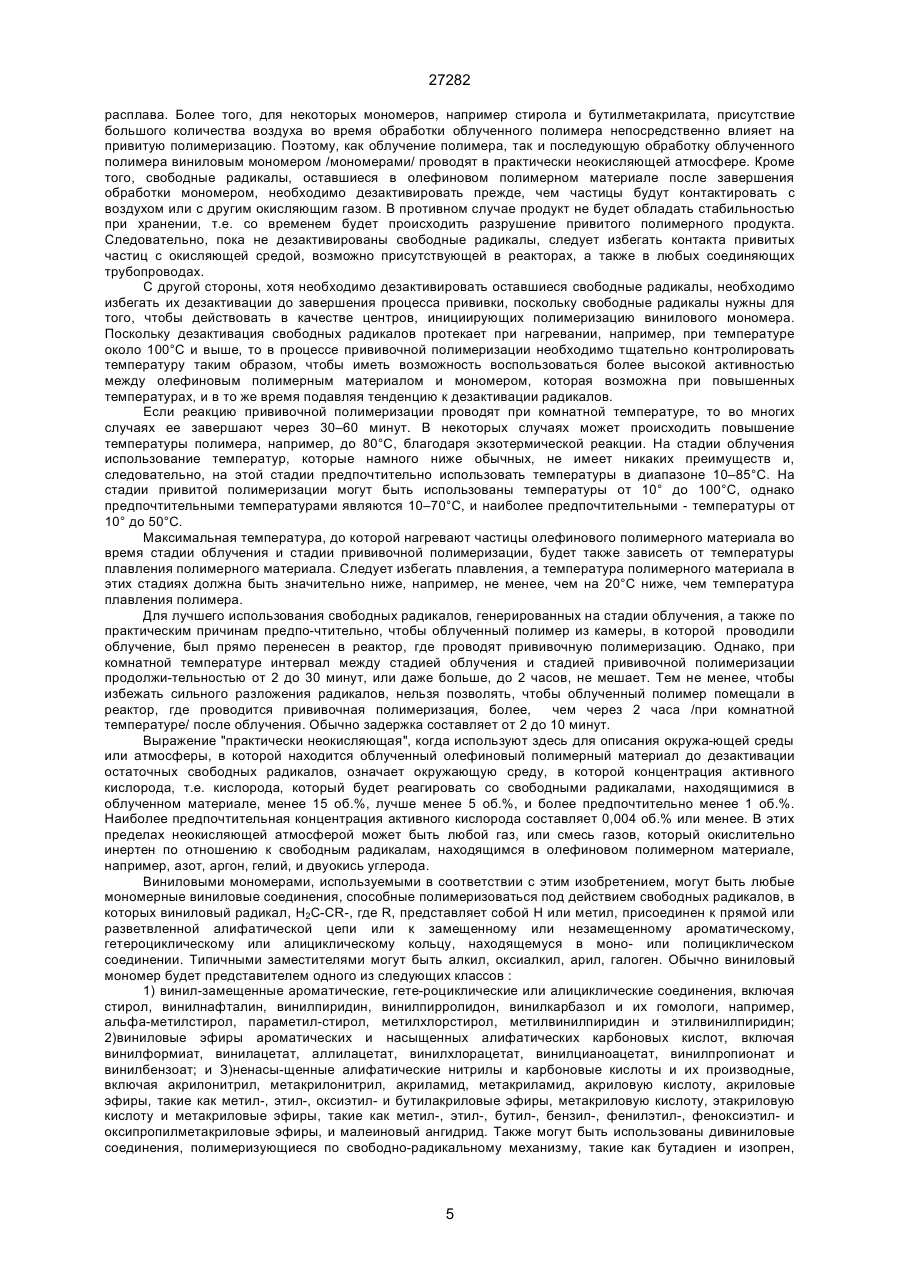

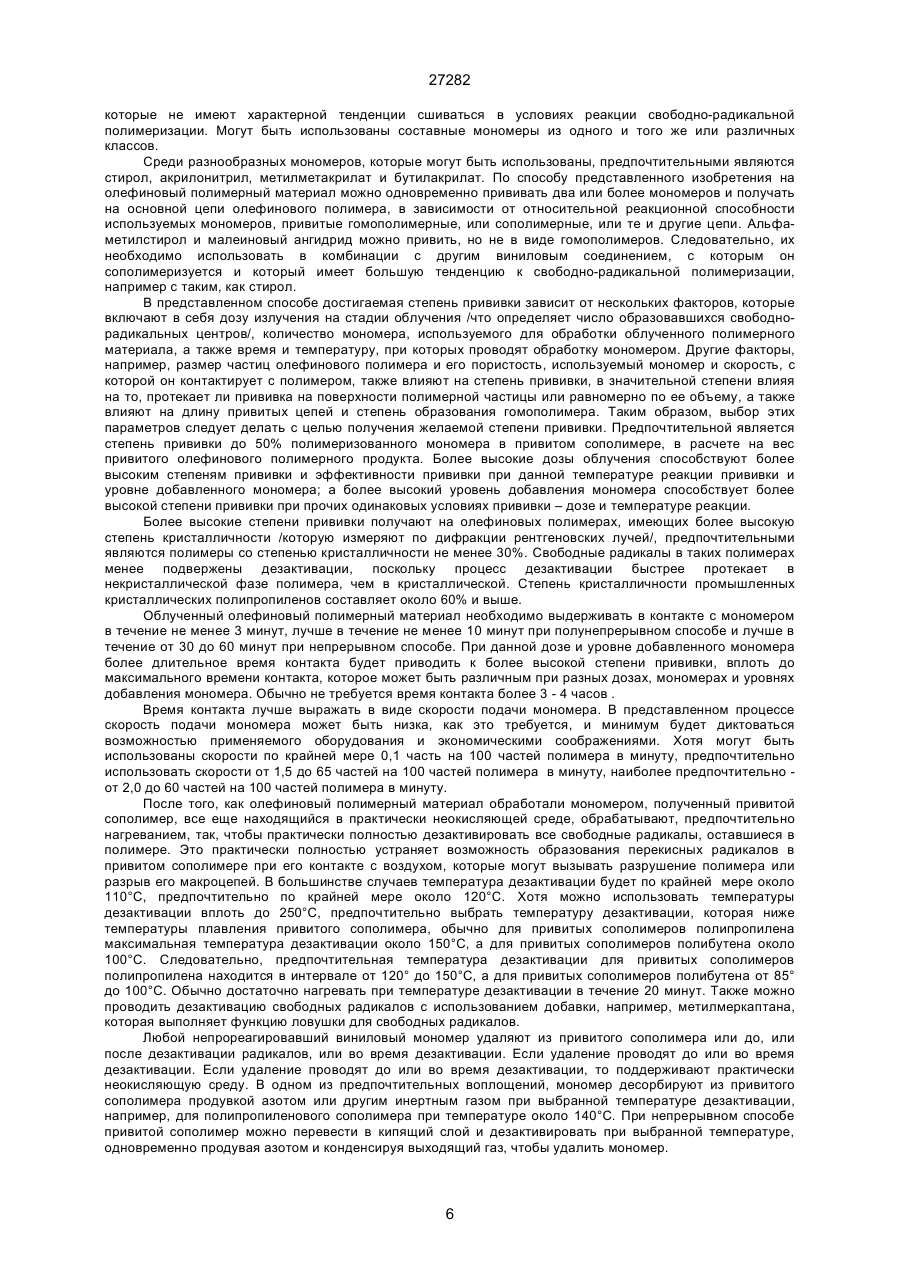

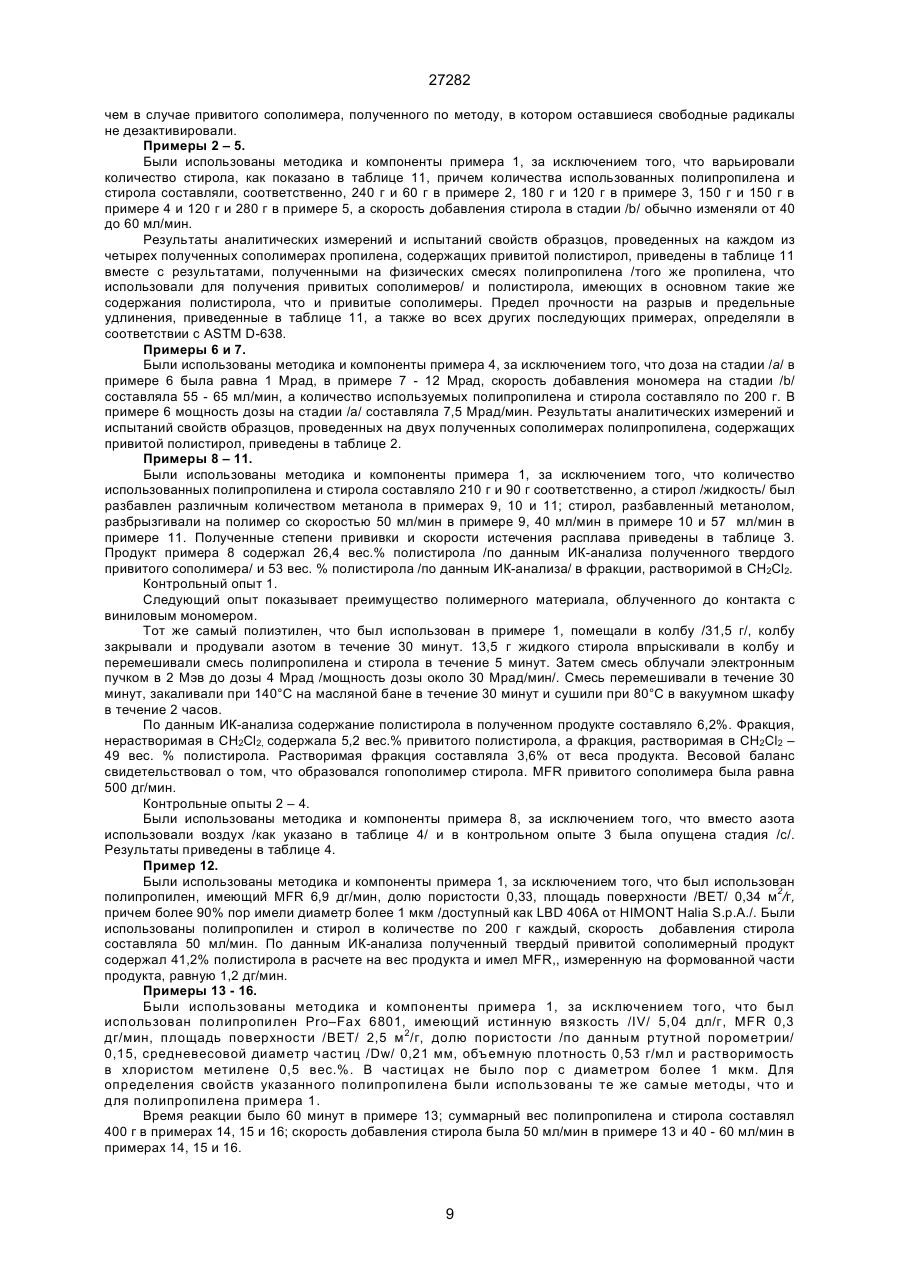

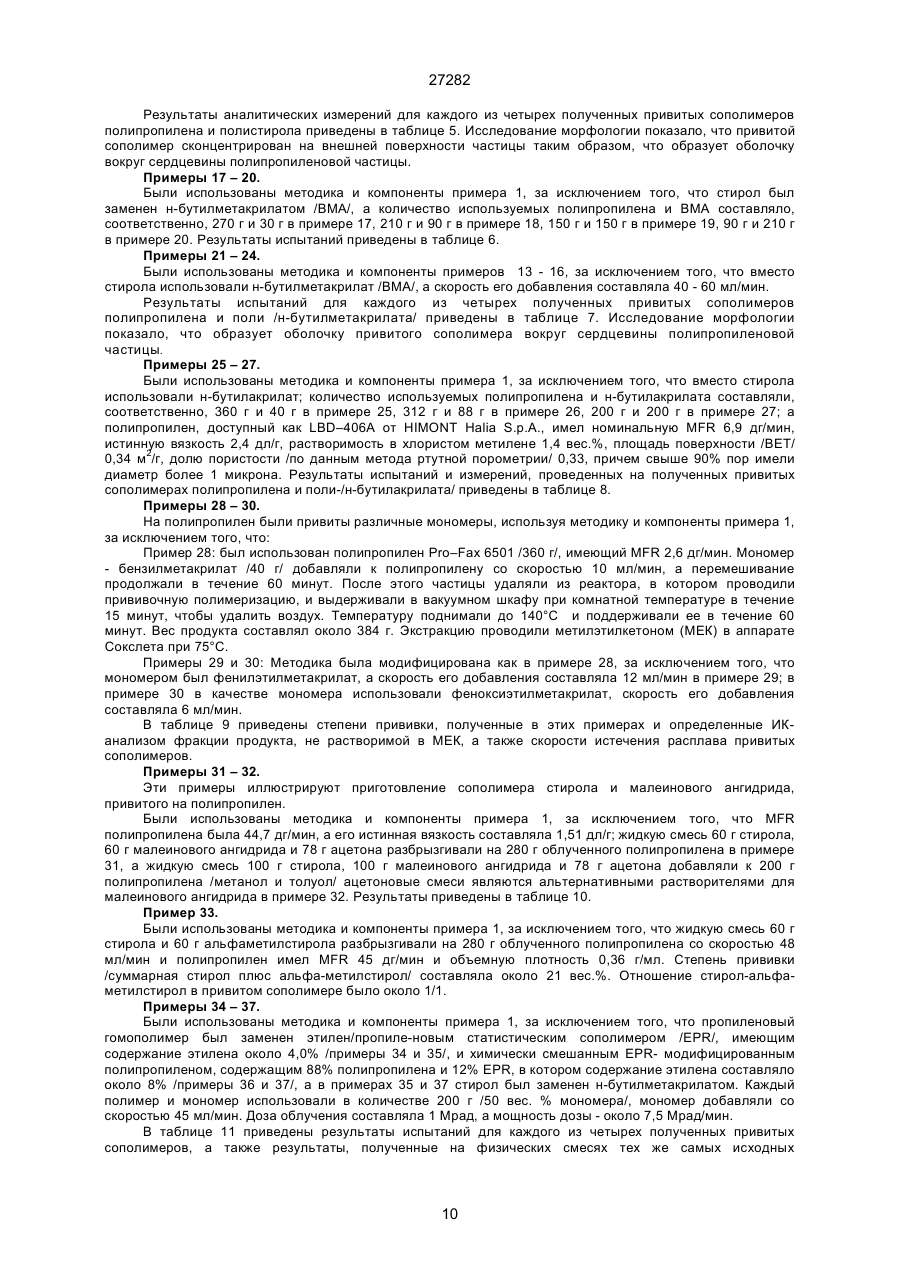

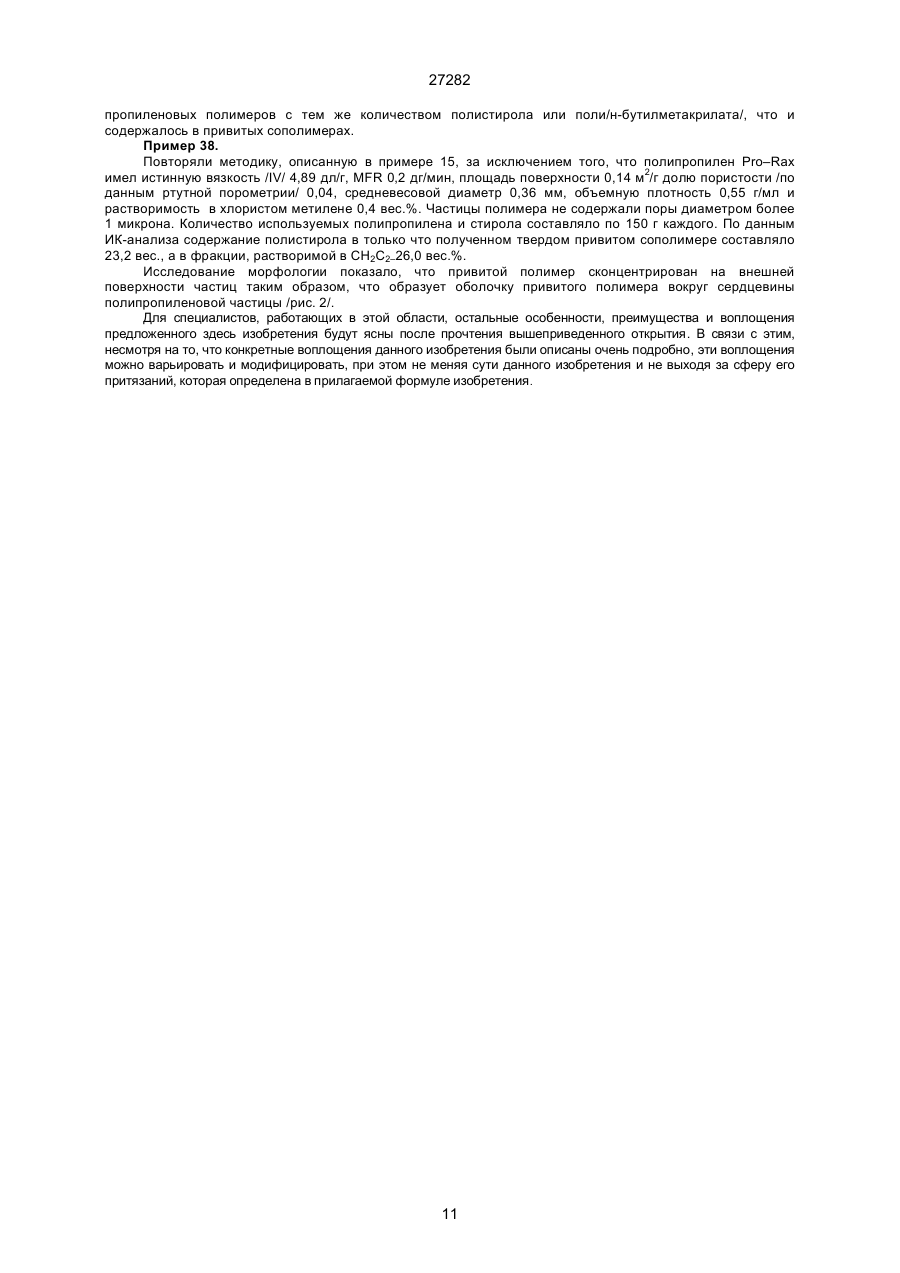

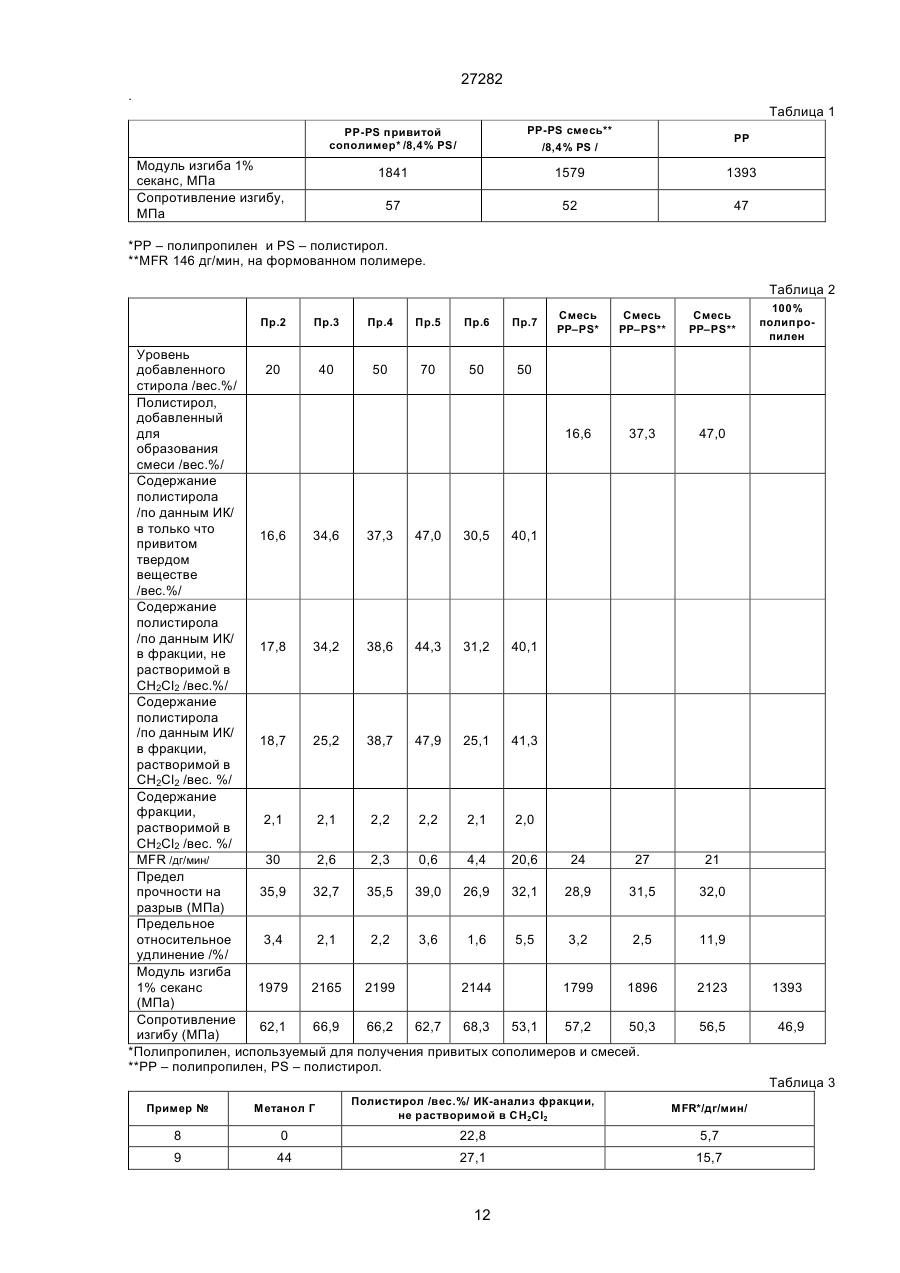

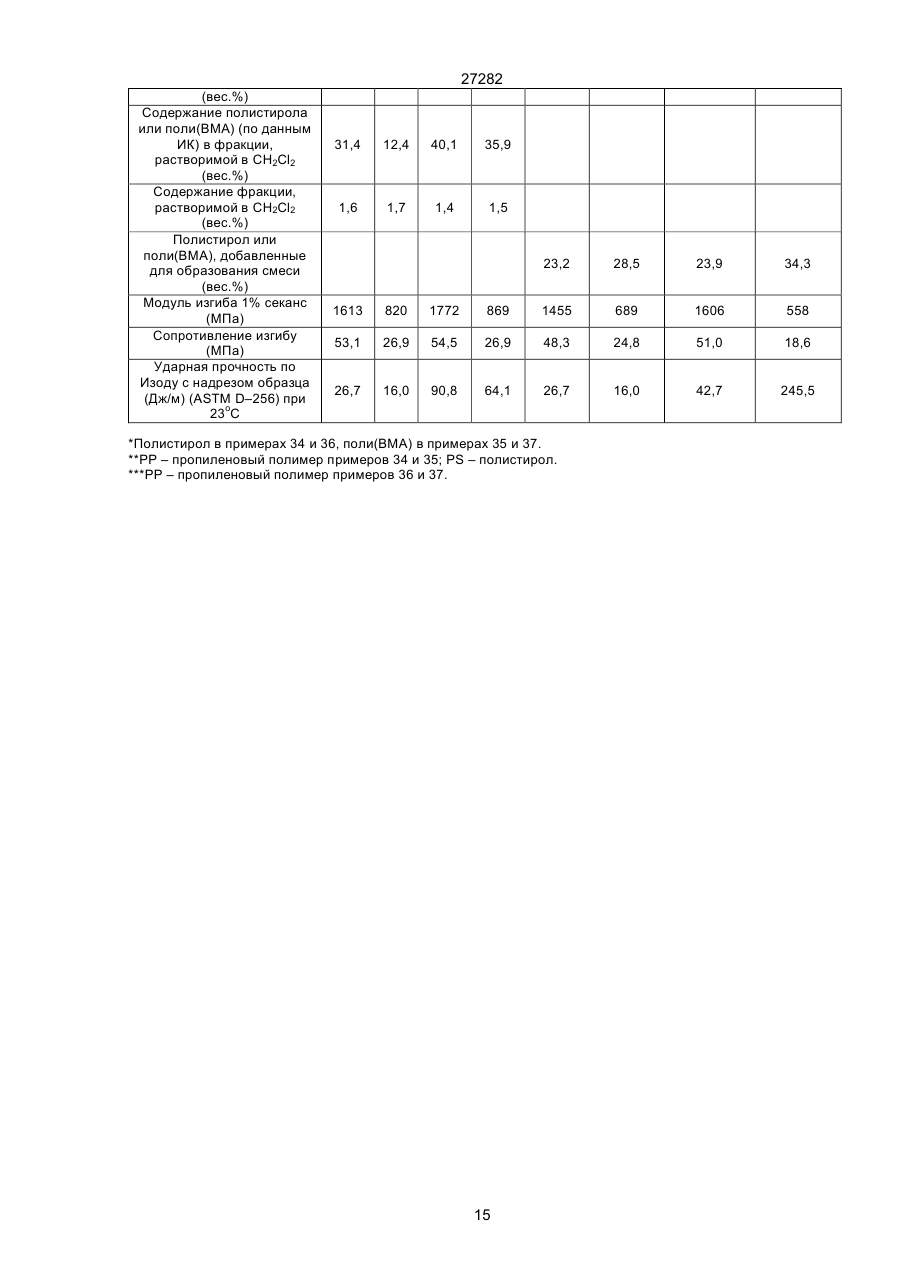

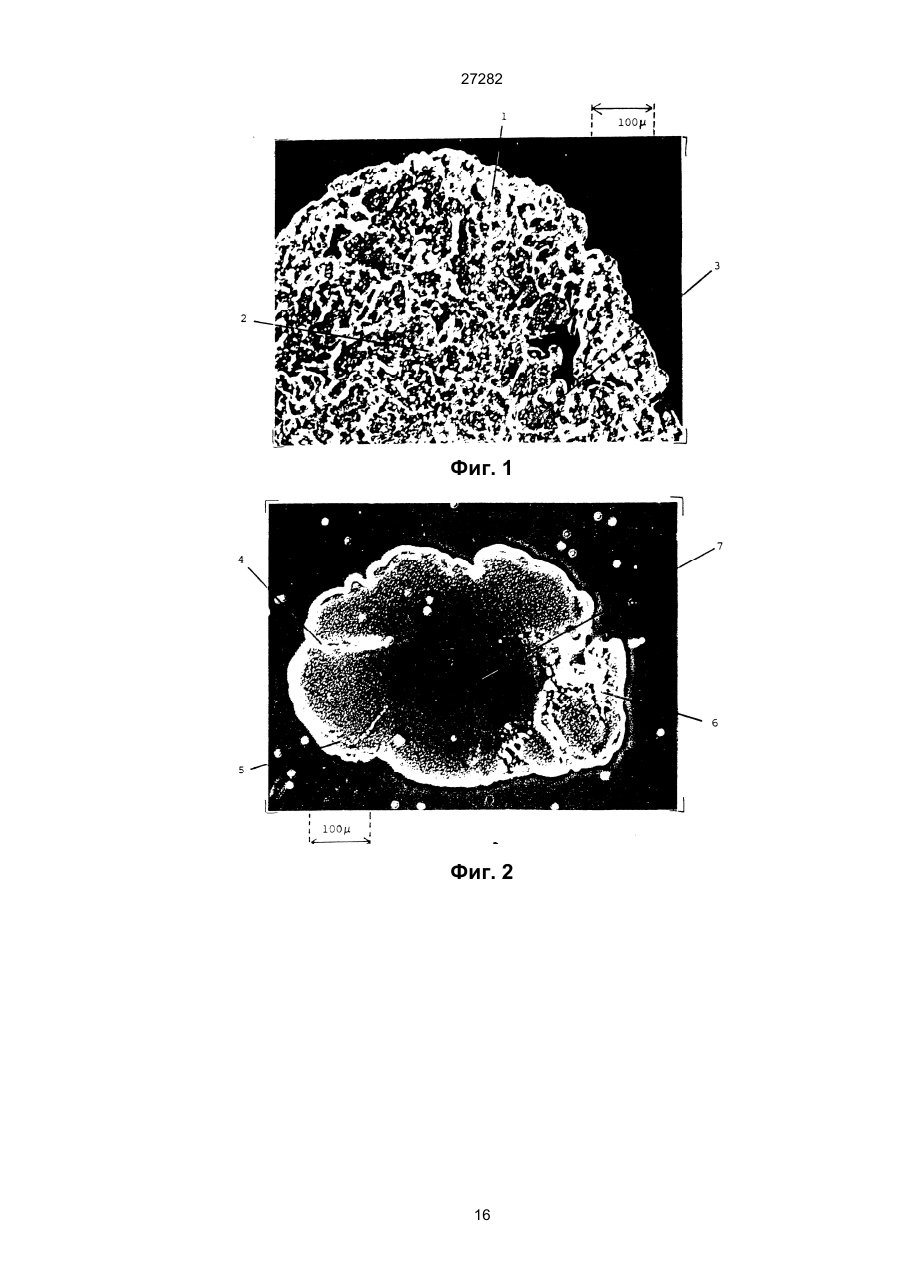

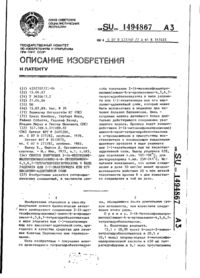

27282 Настоящее изобретение относится к олефиновым привитым полимерам, полученным привитой полимеризацией, инициированной свободными радикалами. Данное изобретение также относится к способу получения привитых сополимеров полиолефинов и, в частности, к способу прививочной полимеризации мономеров на свободно-радикальных центрах, образующихся на олефиновых полимерах под действием ионизирующего излучения высокой энергии. С недавнего времени привитые сополимеры полипропилена представляют интерес, поскольку они способны обладать некоторыми свойствами привитого полимера, образованного посредством гомо- или сополимеризацией, соответственно, мономера или мономеров, а также свойствами полипропиленовой матрицы. Некоторые из этих привитых сополимеров применяют в качестве добавок, улучшающих совместимость, при изготовлении обычно несовместимых полимерных смесей или сплавов. Обычно привитые сополимеры полипро-пилена изготавливают путем образования на полипропилене активных центров посредством облучения ионизирующим излучением высокой энергии или в присутствии мономера, способного прививаться к активным центрам, или с последующей обработкой мономером. Свободные радикалы, образующиеся в полипропиленовом полимере в результате облучения, ведут себя как инициаторы полимеризации мономера, а также как активные центры, на которых протекает прививка. Известный уровень техники, связанный с радиационной прививкой на полипропилен полимеризующихся мономеров, описывает применение процесса к уже формованным, т.е. заранее изготовленным, изделиям из пропилена, таким как пленки, нити, плетеные волокна и тому подобное. Несмотря на то, что до этого была сделана случайная ссылка на использование в качестве субстрата при прививочной сополимеризации полипропилена в виде порошка или гранул, не было сконцентрировано внимание на возможные воздействия, которые условия проведения процесса прививки могут оказывать на те свойства получающихся привитых сополимеров, которые важны при определении их способности к переработке. Например, некоторые условия, указанные в известном уровне техники, приводят к резким уменьшениям длины цепей полипропилена, в то время как другие условия приводят к сшивке между цепями. Часто такие явления нежелательны, например, когда привитой сополимер находится в виде частиц материала, который необходимо подвергнуть расплаву, чтобы сформировать из него изделия различных видов. Патент США 3 058 950, касающийся полу-чения восприимчивых к красителю привитых сополимеров N-винил-3-морфолинона на поли-олефиновых субстратах при помощи излучения высокой энергии, утверждает, что обычно желательно, и особенно преимущественно использовать полиолефин в виде предварительно формованного, изготовленного изделия. Эта ссылка утверждает также, что неформованные привитые сополимеры, изготовленные описанным способом, можно превратить в формованные изделия, используя любой желаемый метод, приспособленный для такой цели для обычных полимеров. Особенности описанного процесса прививки в качестве преимущественных включают в себя разбавление мономера растворителем или диспергирующим агентом, погружение подложки из полиолефинового полимера в раствор или дисперсию мономера и воздействие излучения высокой энергии на полиолефиновую подложку, пропитанную мономером. Эти рекомендации служат признаком невозможности признать тот факт, что одно или более предложенных условий, будучи реализованными, и даже преимущества процесса привитой полимеризации могут иметь вредное воздействие на способность привитого сополимера к переработке и/или его полезные свойства. Согласно патенту США 3 714 083, порошок полипропилена облучают на воздухе при температуре ниже 5°С, предпочтительно в диапазоне температур от -20° до -40°С, а затем помещают в разбавленный раствор мономера /дивинилбензол/ в растворителе /метанол/. Сказано, что более высокие температуры при облучении вызывают преобладающее образование гомополимера, а облучение дозой выше 5 Мрад, как указано, является нежелательным, поскольку даже при температурах 5°С и ниже происходит, как сказано, чрезмерное разрушение полипропилена и разрыв его макромолекул. В известном уровне техники описано разнообразное влияние кислорода на одной или другой стадии процесса прививки, инициированной излучением. Например, в патенте США 3 201 336 описан процесс, в котором пропилен, предпочтительно в виде готового или полуготового изделия, подвергают в присутствии кислорода воздействию ионизирующего излучения высокой энергии, а затем облученный полимер в последовательных стадиях приводят в контакт с различными мономерами с получением различных ответвлений на основной полипропиленовой цепи. Отмечено, что присутствие кислорода необходимо для образования активных центров, на которых будет протекать прививка. Поскольку кислород является ингибитором полимеризации, то предпочтительно, чтобы он отсутствовал при контакте мономера с полимером. В патенте США 3 188 165 предложено проводить облучение формованной подложки, обработанной мономером, в атмосфере инертного газа или использовать водо- и воздухонепроницаемую рубашку, чтобы избежать деградации, которую иногда можно наблюдать при проведении облучения в присутствии воздуха или влаги. Патент США 3 314 904 описывает смеши-вание /а/ привитого сополимера стирола или стирола и акрилонитрила на полиэтилене или пропилене и / b / совместимого каучука с образованием "каучукового пластика". Привитой сополимер получают, сначала "проактивировав" полиолефин, подвергая его воздействию ионизирующего излучения высокой энергии, а затем приводя в контакт облученный полимер с мономером и выдерживая смесь в условиях полимеризации. В качестве подложки рекомендован линейный полипропилен с большой площадью поверхности на единицу веса. В качестве типичного указан гомополимер пропилена Prc-Fax 6501. Для того, чтобы сохранить активность полимера до его загрузки в реактор, в котором проводят реакцию, облученный полипропилен хранят при пониженной температуре в 1 27282 инертной атмосфере. Чтобы получить максимальное содержание стирола или стирола/акрилонитрила /7595%/ в привитом сополимере, облученный полипропилен перемешивают с разбавленным раствором мономера /мономеров/ при повышенной температуре в течение долгого времени. Конверсия мономера, т.е. количество мономера, израсходованное на образование при-витого сополимера, низка. Ближайшим аналогом настоящего изобретения является патент ГДР 135 499, где описан процесс радиационной прививки. Он заключается в следующем: пары одного или более обычно жидких мономеров потоком газа-носителя приводят в контакт с порошкообразным или гранулированным полиолефином с последующим удалением газом-носителем из реакционной зоны непрореагировавшего мономера. Пары мономера можно вводить после завершения облучения или до начала облучения, или облучение и добавление паров мономера можно начинать одновременно. После завершения облучения тоже можно добавить дополнительное количество парообразного мономера. Продукт, полученный этим способом из полипропилена и паров стирола и акрилонитрила, представлял собой смесь полипропилена и привитого сополимера полипропилена и стирола/акри-лонитрила, причем прививка протекала на внешней поверхности гранул полипропилена. Полученный продукт обладает, однако, недостаточной стабильностью. Целью настоящего изобретения является получение такого полиолефинового привитого сополимера, в котором молекулярный вес основной цепи олефинового полимера и способность расплава привитого сополимера к переработке сравнима с этими параметрами для исходного олефинового полимера, используемого для образования привитого сополимера. К тому же, процесс не должен приводить к привитому сополимеру, у которого скорость истечения расплава увеличивается при стоянии благодаря присутствию остаточных радикалов. Кроме того, процесс привитой полимеризации должен быть легко осуществляемым на практике, где используют прививаемый мономер эффективным способом так, что образование гомополимера прививаемого мономера за счет образования сополимера, содержащего привитой поли/мономер/, сведено к минимуму, и который более экономичен, чем используемые в настоящее время процессы. Целью настоящего изобретения являются сополимеры полиолефинов, которые находятся в виде частиц, имеющих равномерное распределение привитого полимеризованного мономера по объему частицы. Привитые сополимеры, имеющие равномерное распределение, имеют преимущества в том, что они дают привитые полиолефиновые продукты, на свойства которых не влияет присутствие относительно больших объемов в основном непрореагировавшего олефинового полимера, находящегося в частицах привитого олефинового полимера, как это происходит при обычных процессах привитой полимеризации, поскольку мономер в основном прививается на поверхности полимерной частицы, тем самым образуя оболочку привитого полимера вокруг ядра практически непривитого олефинового полимера. Цель настоящего изобретения достигается путем радикальной прививочной полимеризации 10 - 70 % мас. винилового мономера, выбранного из группы, включающей бутилметакрилат, бутилакрилат, бензилметакрилат, фенилэтил-метакрилат, феноксиэтилметакрилат, стирол или их смеси с aметилстиролом или малеиновым ангидридом, на свежеполученный олефиновый полимер, выбранный из полипропилена и/или сополимера этилена и пропилена, содержащего от 4% до 8 % мас. этилена, при этом частицы полимера имеют площадь поверхности не менее 0,1 м2/г, средний диаметр 0,4 -0,7 мм, степень пористости не менее 0,07 и более 40 % пор имеют диаметр более 1 мк. Другим объектом настоящего изобретения является способ получения привитого сополимера олефинового полимера путем облучения олефи-нового полимера ионизирующим излучением с последующей радикальной прививочной поли-меризацией винилового мономера и удалением непрореагировавшего мономера, отличающийся тем, что в качестве олефинового полимера используют свежеполученный в виде частиц полипропилен и/или сополимер этилена и пропилена, содержащий от 4 до 8 % мас. этилена, частицы которого имеют площадь поверхности не менее 0,1 м2/г, средневесовой диаметр 0,4 - 7 мм и степень пористости не менее 0,07, причем более 40% пор имеют диаметр более 1 мкм, в качестве винилового мономера используют 10 - 70 % мас. мономера, выбранного из группы, включающей бутилметакрилат, бутилакрилат, бензилметак-рилат, фенилэтилметакрилат, феноксиэтилметакрилат, стирол или их смеси с a-метилстиролом или малеиновым ангидридом, облучение осуществляют при 20 - 23°С в инертной атмосфере излучением мощностью 1 – 12 Мрад, мономер подают со скоростью 6 – 65 мл/мин в течение не менее 3 мин при температуре не более 1000°С путем его разбрызгивания на полимер, после полимеризации остаточные свободные радикалы в полученном полимере дезактивируют, причем при проведении указанных стадий, по крайней мере до окончания дезактивации оставшихся свободных радикалов, частицы полиолефинового материала содержат в практически неокислительной среде. Привитой полиолефиновый продукт данного изобретения иллюстрируют ссылкой на прила-гаемые рисунки, в которых: Фиг.1 представляет собой микрофото-графию 125Х фазо-контрастированного попе-речного среза /полученного микротомом/ частицы равномерно привитого свежеполученного пропи-ленового гомополимерного продукта примера 8, на которой светлые области, отмеченные 1,2 и 3, соответствуют пропиленовому гомополимеру, обогащенному привитым полистиролом, и эти области распределены по всему объему частицы. Фиг.2 представляет собой микрофото-графию 125Х фазо-контрастированного попереч-ного среза /полученного микротомом/ частицы продукта примера 38, являющегося привитым сополимером обычно используемого пропиленового гомополимера; светлые области на микрофотографии, отмеченные 4,5 и 6, соответствуют полипропиленовому гомополимеру, обогащенному привитым стиролом, и эти области в 2 27282 основном находятся по периметру вокруг ядра частицы /представляющего собой пропиленовый гомополимер/, образуя вокруг него оболочку. Темные области, отмеченные 7, соответствуют полипропиленовому гомополимеру. В этой спецификации, если не оговорено особо, приведены весовые проценты и весовые части. Олефиновый полимерный материал, используемый при реализации способа этого изобретения для получения привитых сополимеров олефиновых полимеров, представляет собой /а/ гомополимер линейного или разветвленного 1-олефина С2–С8:, /b/ статистический сополимер линейного или разветвленного 1олефина С2–С8 другим олефином, выбранным из группы, состоящей из 1-олефинов С2 – С10 , при условии, что когда другим олефином является этилен, то максимальное содержание полимеризованного этилена составляет около 10%, лучше около 4%; когда олефином является пропилен, а другим олефином является 1-олефин С4 – С10, то максимальное содержание другого полимеризованного олефина составляет около 20%, лучше около 16%; а когда олефином является этилен, а другим олефином 1-олефин С3 – С10, , то максимальное содержание другого полимеризованного олефина составляет около 16%, лучше около 5%; /с/ трехзвенный полимер, состоящий из линейного или разветвленного 1-олефина С3–С8 и двух других олефинов, выбранных из группы, состоящей из этилена и 1-олефинов С4–С8, при условии, что если одним из этих других олефинов является этилен, то максимальное содержание полимеризованного этилена составляет около 5%, предпочтительно около 4%; а если олефином является 1-олефин С4–С8, то максимальное содержание полимеризованного другого 1-олефина С4-С8 составляет около 20%, лучше около 16%; или / d / гомополимер /а/ или статистический сополимер /b/, динамически модифицированный в количестве от 10 до 60% /i/ этилен-пропиленовым каучуком, имеющим содержание этилена от 7 до 70%, лучше от 10 до 40%, более предпочтительно этилен-пропиленовый каучук содержит этилен в количестве от 7 до 40%, /ii/ каучуком, представляющим собой сополимер этилена с бутеном-I /ЕВR/, содержащим этилен в количестве от 30 до 70%, /iii/ каучуком, представляющим собой сополимер пропилена и бутена-I /РВR/, содержащим бутен-I в количестве от 30 до 70%, /iv/ каучуком, состоящим из этилена, пропилена и несопряженного диена /ЕРDМ/, содержащим этилен в количестве от 30 до 70%, а диен - от 1 до 10%, /v/ каучуком, представляющим собой трехзвенный полимер этилена, пропилена и бутена /ЕРВR/, содержащим пропилен от 1 до 10%, а бутен - от 30 до 70%, или содержащим пропилен в количестве от 30 до 70%, а бутен - от 1 до 10%. 1-олефины С2 -С8, которые могут быть использованы для получения вышеуказанных олефиновых полимерных материалов, включают в себя этилен, пропилен, 1-бутен, изобутилен, З-метил-1-бутен, 3,4диметил-1-бутен, 1-пентен, 4-метил-1-пентен, гексен-1, З-метил-1-гексен, 1-гептен и тому подобное. 1-олефины Сз-С10, которые могут быть использованы для получения олефиновых полимерных материалов, описанных выше, включают в себя линейные и разветвленные олефины, как те, что перечислены выше 1-олефины С2-C8, но имеющие не менее 3 атомов углерода. Если олефиновым полимером является этиленовый гомополимер, то его плотность составляет 0,91 г/см3 или больше, а когда олефиновым полимером является сополимер этилена с альфа-олефином Сз-С10, то его плотность составляет 0,91 г/см3 или больше. Подходящие сополимеры этилена включают в себя сополимеры этилена с бутеном-1, этилена с гексеном-1 и этилена с 4-метил-1-пентеном. Этиленовым сополимером может быть НDРЕ /полиэтилен высокой плотности/ или LLDРЕ /линейный полиэтилен низкой плотности/, а гомополимер этилена может быть НDРЕ /полиэтилен высокой плотности/ или LLРЕ /полиэтилен низкой плотности/. Обычно LLDРЕ и LDРЕ имеют плотности 0,91 г/см3 или больше, а НРЕ имеет плотности 0,95 г/см3 или больше. Динамически модифицированный олефи-новый полимер может быть получен, проведя сначала полимеризацию 1-олефина С2 - С8 с образованием гомополимера указанного олефина, или проведя сополимеризацию такого олефина с другим олефином, выбранным из 1-олефинов С4-С10, а затем полимеризуя соответствующие мономеры в присутствии указанного гомополимера в реакторе или в ряде реакторов. При реализации способа данного изобретения могут быть использованы также механические смеси соответствующих полимеров, которые готовят отдельно. Предпочтительными являются гомопо-лимеры или статистические сополимеры этилена, пропилена и 1-бутена. Что касается этилена, то предпочтительными являются НDРЕ /полиэтилен высокой плотности/ и LLDРЕ /линейный поли-этилен низкой плотности/. Подходящие формы частиц олефинового полимерного материала, используемого в представленном способе, включают в себя порошок, чешуйку, гранулу, частицы сферического или кубического вида, и тому подобное. В представленном способе предпочтительными являются частицы сферической формы, имеющие долю пористости не менее 0,07, и они необходимы для получения частиц привитого олефинового продукта, предложенного в этом изобретении. Согласно способу данного изобретения, свободные радикалы или активные центры образуют на частицах олефинового полимерного материала, облучая полимер до его контакта с виниловым мономером /мономерами/. Благоприятным является облучение в отсутствие мономера, хотя положительный эффект изменяется от мономера к мономеру. В случае стирола облучение в отсутствие мономера способствует повышению конверсии мономера и уменьшению фракции, способной экстрагироваться растворителем, что указывает на уменьшение гомополимеризации стирольного мономера. Олефиновый полимерный материал облучают ионизирующим излучением высокой энергии при мощности дозы от 1 до 1 х 104 Мрад/ мин в течение времени, достаточном для того, чтобы произошло образование свободно-радикальных промежуточных продуктов, но недостаточном для того, чтобы вызвать гелеобразование в полимере. Ионизирующее излучение, используемое для образования активных центров в олефиновом полимерном материале, должно обладать достаточной энергией, чтобы пройти через массу 3 27282 олефинового полимерного материала, который подвергается облучению. Эта энергия должна быть достаточной для того, чтобы ионизировать молекулярную структуру и возбудить атомную структуру, но недостаточной, чтобы затрагивать ядра атомов. Ионизирующее излучение может быть любого вида, но наиболее практически используемые виды включают в себя электроны и гамма-лучи. Предпочтительными являются электроны, испускаемые генератором электронов, имеющим ускоряющий потенциал 500 - 4000 кВ. Удовлетворительные результаты, исходя из степени прививки, достигнуты при дозе ионизирующего излучения 1-12 Мрад, предпо-чтительно при дозе не менее 2 Мрад, обычно набранной при мощности дозы от 2 до 5000 Мрад/мин. Более высокие дозы в рабочих диапазонах связаны с более высокой степенью прививки и эффективностью при данном уровне добавления мономера. Термин "рад" обычно определяет то количество ионизирующего излучения, которое приводит к поглощению 100 эрг энергии на грамм облученного материала, независимо от источника излучения. В обычной практике описанного здесь способа поглощение энергии от ионизирующего излучения измеряют хорошо известным общепринятым дозиметром, измеряющим устройством, в котором материал пластины, содержащий краситель, чувствительный к излучению, является приспособлением, измеряющим поглощенную энергию. Следовательно, в том виде, как используется здесь, термин "рад" обозначает количество энергии, приводящее к поглощению, эквивалентное 100 эргам энергии на грамм материала дозиметра, помещенного на поверхности олефинового полимерного материала, который будет облучен в виде слоя или пласта. Облученные частицы олефинового полимерного материала, будучи сохраняемые в практически неокисляющей атмосфере /смотреть ниже/, обрабатывают по крайней мере одним виниловым мономером, представляющим собой жидкость или находящимся в растворе, возможно разбавленном подходящим разбавителем, пред-почтительно добавляя жидкий мономер или раствор мономера к, и/или диспергируя его в частицах полимерного материала при контролируемой скорости, в то время как материал перемешивают или перемещают любым подходящим способом, и более предпочтительно, напуская мелкий туман или капельную пыль по крайней мере одного мономера на частицы облученного материала, в то время как частицы находятся в движении или относительно друг друга, или относительно того места /мест/, откуда напускается или подается мономер. Введение мономера таким способом облегчает его рассеяние, хорошая дисперсия полезна вследствие скорости реакции прививки. Предпочтительно, чтобы материал в виде частиц перемешивали, используя псевдоожиженный слой или механически перемешиваемый слой, или перемещали, двигая его при помощи ленты конвейера. Цель заключается в том, чтобы к полимерному материалу добавить при контролируемой скорости /так, чтобы избежать агломерации частиц/ виниловый мономер в количестве от 5 до 80 вес.% / в расчете на суммарный вес олефинового полимерного материала и винилового мономера/. Контроль за скоростью добавления мономера и перемешиванием полимерного материала особенно важен для образования хорошей дисперсии, если объем жидкости, который должен быть добавлен, относительно мал, а также для регулирования тепловыделения и для поддержания свободного течения частиц, если объем жидкости, который должен быть добавлен, велик. В некоторых аспектах, наиболее предпочтительный способ контакта облученного олефинового полимерного материала с мономером может быть охарактеризован как "сухой" метод, поскольку, по существу, сухие частицы олефинового полимерного материала подвергают воздействию мономера, находящегося в виде мелкого тума, с такой скоростью, что этот мономер постепенно абсорбируется частицами материала. Виниловый мономер, если он жидкий при комнатной температуре, может быть использован в чистом виде или в комбинации с растворителем или разбавителем, которые инертны по отноше-нию к частицам полимерного материала и не полимеризуются под действием свободных радикалов. Если виниловый мономер представляет собой твердое вещество при комнатной температуре, то его используют в виде раствора в растворителе, который инертен, как указано выше. Можно применять смеси чистого мономера, разбавленного мономера и/или растворенного мономера особенно тогда, когда используют два или более мономеров. Во всех случаях, присутствует ли растворитель или разбавитель, или нет, приведенный выше диапазон для количества винилового мономера /т.е. от 5 до 80%/, используемого для обработки частиц олефинового полимерного материала, основан на содержании мономера. Если для мономера применяют разбави-тель, то чтобы избежать чрезмерного уменьшения концентрации мономера, количество использу-емого разбавителя составляет менее 70%, лучше не более 50%, и наиболее предпочтительно не более 25% в расчете на суммарный вес мономера и разбавителя. По той же причине следует избегать использования избытка растворителя /т.е. количества, которое превышает то, которое необходимо для растворения мономера/. Растворителями и разбавителями, полезными в практике данного изобретения, являются те соединения, которые инертны /как описано выше/ и которые имеют константу передачи цепи менее, чем 1 х 10-3. Подходящие растворители и разбавители включают в себя кетоны, такие как ацетон; спирты, такие как метанол; ароматические углеводороды, такие как бензол и ксилол; и циклоалифатические углеводороды, такие как циклогексан. По способу данного изобретения частицы облученного олефинового полимерного материала сохраняют в практически неокисляющей атмосфере, например, в азоте, в течение времени, пока там присутствуют свободные радикалы. Олефиновый полимерный материал держат в такой атмосфере также во время образования активных радикалов. Причиной этого служит тот факт, что при нахождении в окисляющей атмосфере, такой как воздух, свободные радикалы превращаются в перокси-радикалы, которые разрушают полимерный материал или уменьшают длину макромолекулы, тем самым вызывая существенное уменьшение молекулярной массы с сопутствующим увеличением скорости истечения 4 27282 расплава. Более того, для некоторых мономеров, например стирола и бутилметакрилата, присутствие большого количества воздуха во время обработки облученного полимера непосредственно влияет на привитую полимеризацию. Поэтому, как облучение полимера, так и последующую обработку облученного полимера виниловым мономером /мономерами/ проводят в практически неокисляющей атмосфере. Кроме того, свободные радикалы, оставшиеся в олефиновом полимерном материале после завершения обработки мономером, необходимо дезактивировать прежде, чем частицы будут контактировать с воздухом или с другим окисляющим газом. В противном случае продукт не будет обладать стабильностью при хранении, т.е. со временем будет происходить разрушение привитого полимерного продукта. Следовательно, пока не дезактивированы свободные радикалы, следует избегать контакта привитых частиц с окисляющей средой, возможно присутствующей в реакторах, а также в любых соединяющих трубопроводах. С другой стороны, хотя необходимо дезактивировать оставшиеся свободные радикалы, необходимо избегать их дезактивации до завершения процесса прививки, поскольку свободные радикалы нужны для того, чтобы действовать в качестве центров, инициирующих полимеризацию винилового мономера. Поскольку дезактивация свободных радикалов протекает при нагревании, например, при температуре около 100°С и выше, то в процессе прививочной полимеризации необходимо тщательно контролировать температуру таким образом, чтобы иметь возможность воспользоваться более высокой активностью между олефиновым полимерным материалом и мономером, которая возможна при повышенных температурах, и в то же время подавляя тенденцию к дезактивации радикалов. Если реакцию прививочной полимеризации проводят при комнатной температуре, то во многих случаях ее завершают через 30–60 минут. В некоторых случаях может происходить повышение температуры полимера, например, до 80°С, благодаря экзотермической реакции. На стадии облучения использование температур, которые намного ниже обычных, не имеет никаких преимуществ и, следовательно, на этой стадии предпочтительно использовать температуры в диапазоне 10–85°С. На стадии привитой полимеризации могут быть использованы температуры от 10° до 100°С, однако предпочтительными температурами являются 10–70°С, и наиболее предпочтительными - температуры от 10° до 50°С. Максимальная температура, до которой нагревают частицы олефинового полимерного материала во время стадии облучения и стадии прививочной полимеризации, будет также зависеть от температуры плавления полимерного материала. Следует избегать плавления, а температура полимерного материала в этих стадиях должна быть значительно ниже, например, не менее, чем на 20°С ниже, чем температура плавления полимера. Для лучшего использования свободных радикалов, генерированных на стадии облучения, а также по практическим причинам предпо-чтительно, чтобы облученный полимер из камеры, в которой проводили облучение, был прямо перенесен в реактор, где проводят прививочную полимеризацию. Однако, при комнатной температуре интервал между стадией облучения и стадией прививочной полимеризации продолжи-тельностью от 2 до 30 минут, или даже больше, до 2 часов, не мешает. Тем не менее, чтобы избежать сильного разложения радикалов, нельзя позволять, чтобы облученный полимер помещали в реактор, где проводится прививочная полимеризация, более, чем через 2 часа /при комнатной температуре/ после облучения. Обычно задержка составляет от 2 до 10 минут. Выражение "практически неокисляющая", когда используют здесь для описания окружа-ющей среды или атмосферы, в которой находится облученный олефиновый полимерный материал до дезактивации остаточных свободных радикалов, означает окружающую среду, в которой концентрация активного кислорода, т.е. кислорода, который будет реагировать со свободными радикалами, находящимися в облученном материале, менее 15 об.%, лучше менее 5 об.%, и более предпочтительно менее 1 об.%. Наиболее предпочтительная концентрация активного кислорода составляет 0,004 об.% или менее. В этих пределах неокисляющей атмосферой может быть любой газ, или смесь газов, который окислительно инертен по отношению к свободным радикалам, находящимся в олефиновом полимерном материале, например, азот, аргон, гелий, и двуокись углерода. Виниловыми мономерами, используемыми в соответствии с этим изобретением, могут быть любые мономерные виниловые соединения, способные полимеризоваться под действием свободных радикалов, в которых виниловый радикал, Н2С-СR-, где R, представляет собой Н или метил, присоединен к прямой или разветвленной алифатической цепи или к замещенному или незамещенному ароматическому, гетероциклическому или алициклическому кольцу, находящемуся в моно- или полициклическом соединении. Типичными заместителями могут быть алкил, оксиалкил, арил, галоген. Обычно виниловый мономер будет представителем одного из следующих классов : 1) винил-замещенные ароматические, гете-роциклические или алициклические соединения, включая стирол, винилнафталин, винилпиридин, винилпирролидон, винилкарбазол и их гомологи, например, альфа-метилстирол, параметил-стирол, метилхлорстирол, метилвинилпиридин и этилвинилпиридин; 2)виниловые эфиры ароматических и насыщенных алифатических карбоновых кислот, включая винилформиат, винилацетат, аллилацетат, винилхлорацетат, винилцианоацетат, винилпропионат и винилбензоат; и З)ненасы-щенные алифатические нитрилы и карбоновые кислоты и их производные, включая акрилонитрил, метакрилонитрил, акриламид, метакриламид, акриловую кислоту, акриловые эфиры, такие как метил-, этил-, оксиэтил- и бутилакриловые эфиры, метакриловую кислоту, этакриловую кислоту и метакриловые эфиры, такие как метил-, этил-, бутил-, бензил-, фенилэтил-, феноксиэтил- и оксипропилметакриловые эфиры, и малеиновый ангидрид. Также могут быть использованы дивиниловые соединения, полимеризующиеся по свободно-радикальному механизму, такие как бутадиен и изопрен, 5 27282 которые не имеют характерной тенденции сшиваться в условиях реакции свободно-радикальной полимеризации. Могут быть использованы составные мономеры из одного и того же или различных классов. Среди разнообразных мономеров, которые могут быть использованы, предпочтительными являются стирол, акрилонитрил, метилметакрилат и бутилакрилат. По способу представленного изобретения на олефиновый полимерный материал можно одновременно прививать два или более мономеров и получать на основной цепи олефинового полимера, в зависимости от относительной реакционной способности используемых мономеров, привитые гомополимерные, или сополимерные, или те и другие цепи. Альфаметилстирол и малеиновый ангидрид можно привить, но не в виде гомополимеров. Следовательно, их необходимо использовать в комбинации с другим виниловым соединением, с которым он сополимеризуется и который имеет большую тенденцию к свободно-радикальной полимеризации, например с таким, как стирол. В представленном способе достигаемая степень прививки зависит от нескольких факторов, которые включают в себя дозу излучения на стадии облучения /что определяет число образовавшихся свободнорадикальных центров/, количество мономера, используемого для обработки облученного полимерного материала, а также время и температуру, при которых проводят обработку мономером. Другие факторы, например, размер частиц олефинового полимера и его пористость, используемый мономер и скорость, с которой он контактирует с полимером,также влияют на степень прививки, в значительной степени влияя на то, протекает ли прививка на поверхности полимерной частицы или равномерно по ее объему, а также влияют на длину привитых цепей и степень образования гомополимера. Таким образом, выбор этих параметров следует делать с целью получения желаемой степени прививки. Предпочтительной является степень прививки до 50% полимеризованного мономера в привитом сополимере, в расчете на вес привитого олефинового полимерного продукта. Более высокие дозы облучения способствуют более высоким степеням прививки и эффективности прививки при данной температуре реакции прививки и уровне добавленного мономера; а более высокий уровень добавления мономера способствует более высокой степени прививки при прочих одинаковых условиях прививки – дозе и температуре реакции. Более высокие степени прививки получают на олефиновых полимерах, имеющих более высокую степень кристалличности /которую измеряют по дифракции рентгеновских лучей/, предпочтительными являются полимеры со степенью кристалличности не менее 30%. Свободные радикалы в таких полимерах менее подвержены дезактивации, поскольку процесс дезактивации быстрее протекает в некристаллической фазе полимера, чем в кристаллической. Степень кристалличности промышленных кристаллических полипропиленов составляет около 60% и выше. Облученный олефиновый полимерный материал необходимо выдерживать в контакте с мономером в течение не менее 3 минут, лучше в течение не менее 10 минут при полунепрерывном способе и лучше в течение от 30 до 60 минут при непрерывном способе. При данной дозе и уровне добавленного мономера более длительное время контакта будет приводить к более высокой степени прививки, вплоть до максимального времени контакта, которое может быть различным при разных дозах, мономерах и уровнях добавления мономера. Обычно не требуется время контакта более 3 - 4 часов . Время контакта лучше выражать в виде скорости подачи мономера. В представленном процессе скорость подачи мономера может быть низка, как это требуется, и минимум будет диктоваться возможностью применяемого оборудования и экономическими соображениями. Хотя могут быть использованы скорости по крайней мере 0,1 часть на 100 частей полимера в минуту, предпочтительно использовать скорости от 1,5 до 65 частей на 100 частей полимера в минуту, наиболее предпочтительно от 2,0 до 60 частей на 100 частей полимера в минуту. После того, как олефиновый полимерный материал обработали мономером, полученный привитой сополимер, все еще находящийся в практически неокисляющей среде, обрабатывают, предпочтительно нагреванием, так, чтобы практически полностью дезактивировать все свободные радикалы, оставшиеся в полимере. Это практически полностью устраняет возможность образования перекисных радикалов в привитом сополимере при его контакте с воздухом, которые могут вызывать разрушение полимера или разрыв его макроцепей. В большинстве случаев температура дезактивации будет по крайней мере около 110°С, предпочтительно по крайней мере около 120°С. Хотя можно использовать температуры дезактивации вплоть до 250°С, предпочтительно выбрать температуру дезактивации, которая ниже температуры плавления привитого сополимера, обычно для привитых сополимеров полипропилена максимальная температура дезактивации около 150°С, а для привитых сополимеров полибутена около 100°С. Следовательно, предпочтительная температура дезактивации для привитых сополимеров полипропилена находится в интервале от 120° до 150°С, а для привитых сополимеров полибутена от 85° до 100°С. Обычно достаточно нагревать при температуре дезактивации в течение 20 минут. Также можно проводить дезактивацию свободных радикалов с использованием добавки, например, метилмеркаптана, которая выполняет функцию ловушки для свободных радикалов. Любой непрореагировавший виниловый мономер удаляют из привитого сополимера или до, или после дезактивации радикалов, или во время дезактивации. Если удаление проводят до или во время дезактивации. Если удаление проводят до или во время дезактивации, то поддерживают практически неокисляющую среду. В одном из предпочтительных воплощений, мономер десорбируют из привитого сополимера продувкой азотом или другим инертным газом при выбранной температуре дезактивации, например, для полипропиленового сополимера при температуре около 140°С. При непрерывном способе привитой сополимер можно перевести в кипящий слой и дезактивировать при выбранной температуре, одновременно продувая азотом и конденсируя выходящий газ, чтобы удалить мономер. 6 27282 Привитой олефиновый полимерный материал представленного изобретения получают привитой полимеразацией, инициированной свободными радикалами, по крайней мере одного винилового мономера на свободно-радикальных центрах, находящихся в частицах свежеполимер-изованного или сырого олефинового полимерного материала, имеющих средневесовой диаметр 0,4-7 мм, площадь поверхности не менее 0,1 м2/г и долю пористости не менее 0,07, т.е. семь процентов /7%/ объема являются порами, причем более 40% пор в частице имеют диаметр больше 1 микрона. Предпочтительно, чтобы более 50% пор в частице имели диаметр более 1 микрона, и наиболее предпочтительно, чтобы более 90% пор в частице имели диаметр более 1 микрона. Доля пористости предпочтительно составляет не менее 0,12, более предпочтительно не менее 0,20. Как тот факт, что доля пористости составляет не менее 0,07, так и то, что более 40% пор частицы имеют диаметр более 1 микрона, являются критическими при получении олефинового полимерного материала этого изобретения. До недавнего времени такие свежеполимеризованные или сырые олефиновые полимерные материалы, имеющие такое сочетание пористости и диаметра пор, коммерчески не были доступны. В таких олефиновых полимерных материалах прививка и полимеризация винилового мономера протекает в объеме частицы полимерного материала, а также на внешней поверхности частицы, приводя к практически равномерному распределению привитого полимера по объему частицы олефинового полимера. За исключением этих материалов, использование промышленно доступных этиленовых и пропиленовых полимеров в виде частиц, имеющих приемлемо высокую площадь поверхности и высокую пористость, не дает возможность получать привитые сополимеры с внутренней привитой полимеризацией или равномерным распре-делением привитого полимера, поскольку они не имеют сочетания нужного диаметра пор и большой доли пористости, которое является существенным для получения привитого олефинового полимерного продукта этого изобретения. Различия в микроструктурах привитого пропиленового гомополимерного материала данного изобретения и привитого пропиленового гомополимерного материала, полученного прививочной полимеризацией на частицах обычного пропиленового гомополимера, имеющих низкую пористость и малый диаметр пор, можно видеть на ссылке к рисунку. На рис. 1, который демонстрирует частицу привитого пропиленового гомополимера данного изобретения, т.е. частицу продукта примера 8, области высокого содержания полистирола, т.е. пропиленовый гомополимер с привитым полистиролом, видны не только на поверхности частицы, но повсюду и глубоко во внутренней части частицы. Присутствие полистирола в этих областях было подтверждено при помощи Fourier Transform ИК сканирующего микроскопа. Как видно из рис. 2, высокий уровень содержания полистирола в частице продукта примера 38, полученного из типичного, промышленно доступного пропиленового полимерного материала, в основном ограничивается областями, находящимися вокруг внешней поверхности частицы. Содержание стирола внутри частицы, если вообще он имеется там, чрезвычайно мало, что указывает на существование практически непривитого пропиленового гомополимера внутри частицы. Это было подтверждено ИК сканирующим микроскопом, т.е. сканирующий микроскоп не показывает содержание стирола внутри этой частицы. Помимо облучения, свободные радикалы или активные центры в частицах олефинового полимерного материала можно получить, обрабатывая их органическим соединением, который является инициатором полимеризации, генерирующим свободные радикалы, и который имеет период полураспада при применяемой температуре от 1 до 240, лучше от 5 до 100, и более предпочтительно от 10 до 40 минут. Органические пероксиды, и особенно те, которые выделяют алкокси-радикалы, составляют предпочтительный класс инициаторов. Также могут быть использованы азосоединения, такие как азобисизобутиронитрил. Неорганические перекисные соединения, хотя и находятся в наиболее общих пределах этого изобретения, не предпочтительны. Можно применять два или более инициатора, имеющие одинаковые или различные времена полураспада. Способ этого изобретения можно испо-льзовать для получения привитых олефиновых полимеров из олефинового полимерного мате-риала, находящегося в виде частиц, имеющих долю пористости до 0,04. Однако предпочтительно, чтобы привитую полимеризацию проводили на олефиновых полимерах, имеющих долю пористости не менее 0,07, причем более 40% пор имели диаметр более 1 микрона. Наиболее предпочтительно, чтобы олефиновый полимер, используемый в представленном способе, имел долю пористости не менее 0,20, чтобы более 90% пор имели диаметр более 1 микрона, площадь поверхности полимера составляли не менее 0,1 м2/г, а средневесовой диаметр частиц полимера изменялся в диапазоне от 0,4 до 7 мм. Следующие примеры иллюстрируют привитой олефиновый полимер этого изобретения и вышеупомянутый способ его получения. Где в примерах упомянут формованный полимер или сополимер, то его получали литьем под давлением продукта, представляющего собой частицы, которые осуществляли в две стадии в следующих условиях: температура сопла 232°С, температура барабана около 230°С, время инжекции на первой стадии 10 секунд, время инжекции на второй стадии 10 секунд, температура воды, подаваемая в пресс-форму, 66°С, время охлаждения 20 – 30 секунд, время открытия формы 2 секунды. Приведенные здесь величины доли пори-стости определяли с помощью метода ртутной порометрии, которым измеряли объем ртути, абсорбированный частицами. Объем абсорбированной ртути соответствует объему пор. Измерения площади поверхности были проведены методом BЕТ. Пример 1. Этот пример иллюстрирует привитой олефиновый полимер данного изобретения и способ его получения. 7 27282 а/ Облучение полимера Мелко размолотый пористый пропиленовый гомополимер /LBD-520А, промышленно поставляемый НIМОNТ, Италия, S.р.А./, имеющий следующие характеристики: номинальная скорость истечения расплава / АSТМ Метод D 1238-82, Условие L/22,7 дг/мин; истинная вязкость /метод JН. Еlliott и др. , J. Applied Polymer Sci. 14, 2947-2963 /1970/ - полимер, растворенный в декагидронафталине при 135°С/1,89 дл/г; экстрагируемость хлористым метиленом 2,0%; площадь поверхности /ВЕТ/ 0,38 м2/г; средневесовой диаметр 1,88 мм; доля пористости /измеренная методом ртутной порометрии/ 0,45. Диаметр более,чем 90% пор, находящихся в пористых частицах, был больше 1 микрона. Полипропилен /270 г/, практически не содержащий активный кислород, помещали на движущуюся ленту транспортера в виде слоя порошка толщиной приблизительно 2 см и перемещали на ленте транспортера в генераторе Vande Graaff , испускающем пучок электронов в 2 Мэв при токе первичного пучка электронов 312 микроампер. Скорость ленты транспортера была подобрана таким образом, чтобы при мощности дозы излучения 30 Мрад /мин доза, поглощенная поверхностью, составляла 4 Мрад. Окружающая среда или атмосфера в закрытой камере, в которой проводили облучение, состояла главным образом из азота, содержание активного кислорода в ней поддерживали менее 0,004 об.%. Камера была при комнатной температуре /около 23°С/. в/ Обработка прививаемым мономером Облученный полипропилен перемещали при комнатной температуре /23°С/ из камеры, в которой проводили облучение, в реактор для проведения прививочной полимеризации, где его перемешивали и обрызгивали 30 г жидкого стирольного мономера /10% стирола в расчете на общий вес стирола и полипропилена/, добавленного к перемешиваемому порошку со скоростью около 60 мл/мин. В реакторе для проведения прививочной полимеризации и в системе, перемещающей облученные частицы из камеры, где проводили облучение, в этот реактор, поддерживали азотную атмосферу, содержание активного кислорода в ней было менее 0,004 об.%. Время, прошедшее с момента облучения полипропилена пучком электронов до его обработки стирольным мономером, составляло около 2 минут. При обработке полимерного порошка мономером его температура увеличилась приблизительно на 20°С из-за экзотермичности реакции. Перемешивание стирол-полипропиленовой смеси продолжали в течение 30 минут. с/ Дезактивация оставшихся свободных радикалов. После окончания реакции прививочной полимеризации содержимое реактора нагревали до 140°С, продувая реактор нагретым азотом, и выдерживали при 140°С в течение 30 минут. Скорость потока азота была высокой, достаточной для обеспечения подходящей теплопередачи /чтобы свести к минимуму время разогрева/ и для удаления любого непрореагировавшего стирола, находящегося в системе. Свободнотекучий твердый продукт, оставшийся в реакторе, весил 295 г. По данным ИК-анализа содержание полистирола в этом продукте составляло 8,4 вес.%. Его содержание в непрореагировавшем стирольном мономере было менее 25 ч/млн. ИК-анализ нерастворимoй части продукта, которая осталась после экстракции хлористым метиленом в аппарате Сокcлета при 65°С в течение 2 часов, показал, что содержание полистирола в привитом полипропилене составляло 8,8 вес.%. Растворимость продуктав хлористом метилене была равна 2,1 вес.%, а растворимая часть после экстракции содержала низкомолекулярный полипропилен, низкомолекулярный полипропилен с привитым стиролом и гомополимер стирола. Общее содержание полистирола в фракции, растворимой в хлористом метилене, составляло 11,3 вес.%, причем по данным весового баланса только небольшая часть ее представляла собой гомополимер стирола. Скорость истечения расплава /МFR/ свежеполимеризованного привитого сополимера была равна 324 дг/мин. МГР привитого сополимера и вышеприведенная МFR исходного свежеполимеризованного полипропилена были измерены на формованном полимере. Методика, используемая для измерения МFR этих полимеров, а также продуктов, описанных во всех последующих примерах, была АSТМ 1238, условие 1. Результаты испытаний, проведенных на привитом сополимере для определения его жесткостных свойств, приведены в таблице 1 вместе с результатами испытаний, проведенных на /а/ физической смеси полипропилена и полистирола, имеющей то же содержание полистирола, что и привитой сополимер, и в/ на полипропилене, использованном для изготовления как привитого сополимера, так и смеси. В этих примерах, а также во всех других последующих примерах модуль изгиба и сопротивление изгибу были измерены в соответствии с АSТМ D-790. Стабильность продукта Полипропилен, содержащий 10% привитого полистирола и полученный по методике, описанной выше, но отличающийся тем, что на стадии /b/ скорость добавления стирола была 50 мл/мин, а время перемешивания составляло 60 минут, имел МГР, измеренную на частицах, 0,38 дг/мин /только что полученный/, 37,5 дг/мин через 1 неделю и 42,3 дг/мин через 1 месяц. В противоположность этому, привитой сополимер, содержащий 9,6% привитого полистирола и полученный, как описано выше, за исключением того, что скорость добавления стирола на стадии /в/ была равна 44 мл/мин, и стадия /с/, стадия дезактивации, была пропущена /реактор продували азотом при комнатной температуре и выдерживали при этой температуре в течение 60 минут для удаления любого непрореагировавшего стирола/, имел МFR 119 дг/мин /только что полученный/, 620 дг/мин через 1 неделю и 871 дг/мин через 1 месяц, что указывает на разложение полимера, протекающее со времени его образования. Кроме того, различие между МFR привитого полипропилена и МFR исходного полипропилена было значительно меньше в случае привитого сополимера, полученного по методу предложенного изобретения, 8 27282 чем в случае привитого сополимера, полученного по методу, в котором оставшиеся свободные радикалы не дезактивировали. Примеры 2 – 5. Были использованы методика и компоненты примера 1, за исключением того, что варьировали количество стирола, как показано в таблице 11, причем количества использованных полипропилена и стирола составляли, соответственно, 240 г и 60 г в примере 2, 180 г и 120 г в примере 3, 150 г и 150 г в примере 4 и 120 г и 280 г в примере 5, а скорость добавления стирола в стадии /b/ обычно изменяли от 40 до 60 мл/мин. Результаты аналитических измерений и испытаний свойств образцов, проведенных на каждом из четырех полученных сополимерах пропилена, содержащих привитой полистирол, приведены в таблице 11 вместе с результатами, полученными на физических смесях полипропилена /того же пропилена, что использовали для получения привитых сополимеров/ и полистирола, имеющих в основном такие же содержания полистирола, что и привитые сополимеры. Предел прочности на разрыв и предельные удлинения, приведенные в таблице 11, а также во всех других последующих примерах, определяли в соответствии с АSТМ D-638. Примеры 6 и 7. Были использованы методика и компоненты примера 4, за исключением того, что доза на стадии /a/ в примере 6 была равна 1 Мрад, в примере 7 - 12 Мрад, скорость добавления мономера на стадии /b/ составляла 55 - 65 мл/мин, а количество используемых полипропилена и стирола составляло по 200 г. В примере 6 мощность дозы на стадии /а/ составляла 7,5 Мрад/мин. Результаты аналитических измерений и испытаний свойств образцов, проведенных на двух полученных сополимерах полипропилена, содержащих привитой полистирол, приведены в таблице 2. Примеры 8 – 11. Были использованы методика и компоненты примера 1, за исключением того, что количество использованных полипропилена и стирола составляло 210 г и 90 г соответственно, а стирол /жидкость/ был разбавлен различным количеством метанола в примерах 9, 10 и 11; стирол, разбавленный метанолом, разбрызгивали на полимер со скоростью 50 мл/мин в примере 9, 40 мл/мин в примере 10 и 57 мл/мин в примере 11. Полученные степени прививки и скорости истечения расплава приведены в таблице 3. Продукт примера 8 содержал 26,4 вес.% полистирола /по данным ИК-анализа полученного твердого привитого сополимера/ и 53 вес. % полистирола /по данным ИК-анализа/ в фракции, растворимой в СН2Сl2. Контрольный опыт 1. Следующий опыт показывает преимущество полимерного материала, облученного до контакта с виниловым мономером. Тот же самый полиэтилен, что был использован в примере 1, помещали в колбу /31,5 г/, колбу закрывали и продували азотом в течение 30 минут. 13,5 г жидкого стирола впрыскивали в колбу и перемешивали смесь полипропилена и стирола в течение 5 минут. Затем смесь облучали электронным пучком в 2 Мэв до дозы 4 Мрад /мощность дозы около 30 Мрад/мин/. Смесь перемешивали в течение 30 минут, закаливали при 140°С на масляной бане в течение 30 минут и сушили при 80°С в вакуумном шкафу в течение 2 часов. По данным ИК-анализа содержание полистирола в полученном продукте составляло 6,2%. Фракция, нерастворимая в СН2Сl2, содержала 5,2 вес.% привитого полистирола, а фракция, растворимая в СН2Сl2 – 49 вес. % полистирола. Растворимая фракция составляла 3,6% от веса продукта. Весовой баланс свидетельствовал о том, что образовался гопополимер стирола. МFR привитого сополимера была равна 500 дг/мин. Контрольные опыты 2 – 4. Были использованы методика и компоненты примера 8, за исключением того, что вместо азота использовали воздух /как указано в таблице 4/ и в контрольном опыте 3 была опущена стадия /с/. Результаты приведены в таблице 4. Пример 12. Были использованы методика и компоненты примера 1, за исключением того, что был использован полипропилен, имеющий МFR 6,9 дг/мин, долю пористости 0,33, площадь поверхности /ВЕТ/ 0,34 м2/г, причем более 90% пор имели диаметр более 1 мкм /доступный как LBD 406А от НIМОNТ Halia S.р.А./. Были использованы полипропилен и стирол в количестве по 200 г каждый, скорость добавления стирола составляла 50 мл/мин. По данным ИК-анализа полученный твердый привитой сополимерный продукт содержал 41,2% полистирола в расчете на вес продукта и имел МFR,, измеренную на формованной части продукта, равную 1,2 дг/мин. Примеры 13 - 16. Были использованы методика и компоненты примера 1, за исключением того, что был использован полипропилен Рro–Fax 6801, имеющий истинную вязкость /IV/ 5,04 дл/г, МFR 0,3 дг/мин, площадь поверхности /ВЕТ/ 2,5 м 2/г, долю пористости /по данным ртутной порометрии/ 0,15, средневесовой диаметр частиц /Dw/ 0,21 мм, объемную плотность 0,53 г/мл и растворимость в хлористом метилене 0,5 вес.%. В частицах не было пор с диаметром более 1 мкм. Для определения свойств указанного полипропилена были использованы те же самые методы, что и для полипропилена примера 1. Время реакции было 60 минут в примере 13; суммарный вес полипропилена и стирола составлял 400 г в примерах 14, 15 и 16; скорость добавления стирола была 50 мл/мин в примере 13 и 40 - 60 мл/мин в примерах 14, 15 и 16. 9 27282 Результаты аналитических измерений для каждого из четырех полученных привитых сополимеров полипропилена и полистирола приведены в таблице 5. Исследование морфологии показало, что привитой сополимер сконцентрирован на внешней поверхности частицы таким образом, что образует оболочку вокруг сердцевины полипропиленовой частицы. Примеры 17 – 20. Были использованы методика и компоненты примера 1, за исключением того, что стирол был заменен н-бутилметакрилатом /ВМА/, а количество используемых полипропилена и ВМА составляло, соответственно, 270 г и 30 г в примере 17, 210 г и 90 г в примере 18, 150 г и 150 г в примере 19, 90 г и 210 г в примере 20. Результаты испытаний приведены в таблице 6. Примеры 21 – 24. Были использованы методика и компоненты примеров 13 - 16, за исключением того, что вместо стирола использовали н-бутилметакрилат /ВМА/, а скорость его добавления составляла 40 - 60 мл/мин. Результаты испытаний для каждого из четырех полученных привитых сополимеров полипропилена и поли /н-бутилметакрилата/ приведены в таблице 7. Исследование морфологии показало, что образует оболочку привитого сополимера вокруг сердцевины полипропиленовой частицы. Примеры 25 – 27. Были использованы методика и компоненты примера 1, за исключением того, что вместо стирола использовали н-бутилакрилат; количество используемых полипропилена и н-бутилакрилата составляли, соответственно, 360 г и 40 г в примере 25, 312 г и 88 г в примере 26, 200 г и 200 г в примере 27; а полипропилен, доступный как LBD–406А от НIМОNТ Halia S.р.А., имел номинальную МFR 6,9 дг/мин, истинную вязкость 2,4 дл/г, растворимость в хлористом метилене 1,4 вес.%, площадь поверхности /ВЕТ/ 0,34 м2/г, долю пористости /по данным метода ртутной порометрии/ 0,33, причем свыше 90% пор имели диаметр более 1 микрона. Результаты испытаний и измерений, проведенных на полученных привитых сополимерах полипропилена и поли-/н-бутилакрилата/ приведены в таблице 8. Примеры 28 – 30. На полипропилен были привиты различные мономеры, используя методику и компоненты примера 1, за исключением того, что: Пример 28: был использован полипропилен Рrо–Fах 6501 /360 г/, имеющий МFR 2,6 дг/мин. Мономер - бензилметакрилат /40 г/ добавляли к полипропилену со скоростью 10 мл/мин, а перемешивание продолжали в течение 60 минут. После этого частицы удаляли из реактора, в котором проводили прививочную полимеризацию, и выдерживали в вакуумном шкафу при комнатной температуре в течение 15 минут, чтобы удалить воздух. Температуру поднимали до 140°С и поддерживали ее в течение 60 минут. Вес продукта составлял около 384 г. Экстракцию проводили метилэтилкетоном (МЕК) в аппарате Сокслета при 75°С. Примеры 29 и 30: Методика была модифицирована как в примере 28, за исключением того, что мономером был фенилэтилметакрилат, а скорость его добавления составляла 12 мл/мин в примере 29; в примере 30 в качестве мономера использовали феноксиэтилметакрилат, скорость его добавления составляла 6 мл/мин. В таблице 9 приведены степени прививки, полученные в этих примерах и определенные ИКанализом фракции продукта, не растворимой в МЕК, а также скорости истечения расплава привитых сополимеров. Примеры 31 – 32. Эти примеры иллюстрируют приготовление сополимера стирола и малеинового ангидрида, привитого на полипропилен. Были использованы методика и компоненты примера 1, за исключением того, что МFR полипропилена была 44,7 дг/мин, а его истинная вязкость составляла 1,51 дл/г; жидкую смесь 60 г стирола, 60 г малеинового ангидрида и 78 г ацетона разбрызгивали на 280 г облученного полипропилена в примере 31, а жидкую смесь 100 г стирола, 100 г малеинового ангидрида и 78 г ацетона добавляли к 200 г полипропилена /метанол и толуол/ ацетоновые смеси являются альтернативными растворителями для малеинового ангидрида в примере 32. Результаты приведены в таблице 10. Пример 33. Были использованы методика и компоненты примера 1, за исключением того, что жидкую смесь 60 г стирола и 60 г альфаметилстирола разбрызгивали на 280 г облученного полипропилена со скоростью 48 мл/мин и полипропилен имел МFR 45 дг/мин и объемную плотность 0,36 г/мл. Степень прививки /суммарная стирол плюс альфа-метилстирол/ составляла около 21 вес.%. Отношение стирол-альфаметилстирол в привитом сополимере было около 1/1. Примеры 34 – 37. Были использованы методика и компоненты примера 1, за исключением того, что пропиленовый гомополимер был заменен этилен/пропиле-новым статистическим сополимером /ЕРR/, имеющим содержание этилена около 4,0% /примеры 34 и 35/, и химически смешанным ЕРR- модифицированным полипропиленом, содержащим 88% полипропилена и 12% ЕРR, в котором содержание этилена составляло около 8% /примеры 36 и 37/, а в примерах 35 и 37 стирол был заменен н-бутилметакрилатом. Каждый полимер и мономер использовали в количестве 200 г /50 вес. % мономера/, мономер добавляли со скоростью 45 мл/мин. Доза облучения составляла 1 Мрад, а мощность дозы - около 7,5 Мрад/мин. В таблице 11 приведены результаты испытаний для каждого из четырех полученных привитых сополимеров, а также результаты, полученные на физических смесях тех же самых исходных 10 27282 пропиленовых полимеров с тем же количеством полистирола или поли/н-бутилметакрилата/, что и содержалось в привитых сополимерах. Пример 38. Повторяли методику, описанную в примере 15, за исключением того, что полипропилен Рrо–Rах имел истинную вязкость /IV/ 4,89 дл/г, МFR 0,2 дг/мин, площадь поверхности 0,14 м2/г долю пористости /по данным ртутной порометрии/ 0,04, средневесовой диаметр 0,36 мм, объемную плотность 0,55 г/мл и растворимость в хлористом метилене 0,4 вес.%. Частицы полимера не содержали поры диаметром более 1 микрона. Количество используемых полипропилена и стирола составляло по 150 г каждого. По данным ИК-анализа содержание полистирола в только что полученном твердом привитом сополимере составляло 23,2 вес., а в фракции, растворимой в СН2С2–26,0 вес.%. Исследование морфологии показало, что привитой полимер сконцентрирован на внешней поверхности частиц таким образом, что образует оболочку привитого полимера вокруг сердцевины полипропиленовой частицы /рис. 2/. Для специалистов, работающих в этой области, остальные особенности, преимущества и воплощения предложенного здесь изобретения будут ясны после прочтения вышеприведенного открытия. В связи с этим, несмотря на то, что конкретные воплощения данного изобретения были описаны очень подробно, эти воплощения можно варьировать и модифицировать, при этом не меняя сути данного изобретения и не выходя за сферу его притязаний, которая определена в прилагаемой формуле изобретения. 11 27282 . Таблица 1 PP-PS привитой сополимер* /8,4% PS/ PP-PS смесь** /8,4% PS / PP 1841 1579 1393 57 52 47 Модуль изгиба 1% секанс, МПа Сопротивление изгибу, МПа *PP – полипропилен и PS – полистирол. **MFR 146 дг/мин, на формованном полимере. Таблица 2 Пр.2 Пр.3 Пр.4 Пр.5 Пр.6 Пр.7 Смесь PP–PS* Смесь PP–PS** Уровень добавленного 20 40 50 70 50 50 стирола /вес.%/ Полистирол, добавленный для 16,6 37,3 образования смеси /вес.%/ Содержание полистирола /по данным ИК/ в только что 16,6 34,6 37,3 47,0 30,5 40,1 привитом твердом веществе /вес.%/ Содержание полистирола /по данным ИК/ 17,8 34,2 38,6 44,3 31,2 40,1 в фракции, не растворимой в СН2Сl2 /вес.%/ Содержание полистирола /по данным ИК/ 18,7 25,2 38,7 47,9 25,1 41,3 в фракции, растворимой в СН2Сl2 /вес. %/ Содержание фракции, 2,1 2,1 2,2 2,2 2,1 2,0 растворимой в СН2Сl2 /вес. %/ MFR /дг/мин/ 30 2,6 2,3 0,6 4,4 20,6 24 27 Предел прочности на 35,9 32,7 35,5 39,0 26,9 32,1 28,9 31,5 разрыв (МПа) Предельное относительное 3,4 2,1 2,2 3,6 1,6 5,5 3,2 2,5 удлинение /%/ Модуль изгиба 1% секанс 1979 2165 2199 2144 1799 1896 (МПа) Сопротивление 62,1 66,9 66,2 62,7 68,3 53,1 57,2 50,3 изгибу (МПа) *Полипропилен, используемый для получения привитых сополимеров и смесей. **PP – полипропилен, PS – полистирол. Смесь PP–PS** 100% полипропилен 47,0 21 32,0 11,9 2123 1393 56,5 46,9 Таблица 3 Пример № Метанол Г Полистирол /вес.%/ ИК-анализ фракции, не растворимой в СН2Сl2 8 0 22,8 5,7 9 44 27,1 15,7 12 М FR*/дг/мин/ 27282 10 90 19,6 22,8 11 180 11,0 55,9 *Измеренная на частицах. Таблица 4 Контрольный опыт, № Присутствие воздуха Полистирол /вес. % /по данным ИКанализа/ в фракции, не растворимой в СH2Cl2 М FR** дг/мин 2 cтадия /а/ 25,1 123 3 cтадия/b/ 0 1000 4 cтадия/с/ 27,0 471 *Стадия /с/ опущена. **Измеренная на частицах. Таблица 5 Пр. 13 Пр. 14 Пр. 15 Пр. 16 10 30 50 70 8,1 23,9 49,3 48,1 8,0 24,2 49,3 49,3 60 72 79 90 0,1 0,33 0,4 0,27 0,5 0,10 0,5 0,02 Пр. 17 Пр. 18 Пр. 19 Пр. 20 10 30 50 70 8,2 26,8 46,9 68,3 7,0 29,1 – 68,0 37,0 28,2 96 65,1 2,0 320 29,6 9,6 Быстро разрушается 1310 42,7 2,3 58 22,2 16,3 1,8 27 15,6 25,1 2,0 0,8 11,7 25,2 72 292 242 910 29,6 600 19,3 434 13,1 Пр. 21 Уровень добавленного стирола /вес. %/ Содержание полистирола /по данным ИК/ в только что привитом твердом веществе /вес.%/ Содержание полистирола /по данным ИК/ в фракции, не растворимой в СН2Сl2 /вес. %/ Содержание полистирола /по данным ИК/ в фрации, растворимой в СН2Сl2 /вес. %/ Содержание фракции, растворимой в СН2Сl2 /вес. %/ *MFR /дг/мин/ Пр. 22 Пр. 23 Пр. 24 10 30 50 70 7,9 27,8 46,6 63,5 9,9 28,8 47,7 68,0 100 80 76 79,5 *Измерена на формованной части. Таблица 6 Уровень добавленного ВМА /вес. %/ Содержание поли/ВМА /по данным ИК/ в только что привитом твердом продукте /вес.%/ Содержание поли/BMA/ /по данным ИК/ в фракции, не растворимой в СН2Сl2 /вес. %/ Содержание поли/BMA/ /по данным ИК/ в фрации, растворимой в СН2Сl2 /вес. %/ Содержание фракции, растворимой в СН2Сl2 /вес. %/ *MFR /дг/мин/ Предел прочности на розрыв (МПа) Предельное относительное удлинение /%/ Удлинение при разрыве, мм /ASTM–638/ Модуль изгиба 1% секанс (МПа) Сопротивление изгибу (МПа) *Измерена на формованной части. Таблица 7 Уровень добавленного ВМА /вес. %/ Содержание поли/BMA/ /по данным ИК/ в только что привитом твердом продукте /вес.%/ Содержание поли/BMA/ /по данным ИК/ в фракции, не растворимой в СН2Сl2 /вес. %/ Содержание поли/BMA/ /по данным ИК/ в фрации, 13 27282 растворимой в СН2Сl2 /вес. %/ Содержание фракции, растворимой в СН2Сl2 /вес. %/ *MFR /дг/мин/ 0,3 – 0,6 10,3 0,7 5,1 0,9 – *Измерена на формованной части. Таблица 8 Пр. 25 Уровень добавленного бутилакрилата /вес. %/ Привитой сополимер Содержание полибутилакрилата /по даным весового баланса/ в только что привитом твердом продукте /вес.%/ *MFR /дг/мин/ Модуль изгиба 1% секанс (МПа) Сопротивление изгибу (МПа) Предел прочности на розрыв (МПа) Предельное относительное удлинение /%/ Ударная прочность по Изоду с надрезом образца при 23оС /Дж/м/ /ASTM D–256/ Пр. 26 Пр. 27 10 22 50 8,8 21,2 48,1 60,5 1400 46,2 31,0 9,9 11,0 1027 37,9 24,1 12,9 6,8 503 14,5 11,0 19,0 69,4 294 Не разрушается *Измерена на формованной части. Таблица 9 Пример № Мономер Содержание привитого полимера /по данным ИК/ в фракции, не растворимой в МЕК /вес. %/ 28 29 30 Бензилметакрилат Фенилэтилметакрилат Феноксиэтилметакрилат 7 7 6 MFR /дг/мин/ 40 52 18 Таблица 10 Пр. 31 30 50 14,5 22,3 14,5 23,8 5,0 114 58 1586 47,6 22,7 Уровень добавленного мономера /стирол + малеиновый ангидрид/ / вес.%/ Привитой трехзвенный полимер Содержание стирольного компонента /по данным ИК/ в только что привитом твердом продукте /вес.%/ Содержание компонента малеинового ангидрида /по данным ИК/ в только что привитом твердом продукте /вес. %/ *MFR /дг/мин/ HDT при 4,55 кПа /oC/** HDT при 18,2 кПа /oC/** Модуль изгиба 1% секанс, МПа Сопротивление изгибу, МПа Предел прочности на разрыв, МПа Пр. 32 0,4 131 67 2110 53,1 19,1 *Измерена на формованной части. **АSТМ D–648. Таблица 11 Пр.34 Содержание полистирола или поли(ВМА) (по данным ИК) в только что привитом твердом продукте (вес.%) Содержание полистирола или поли(ВМА) (по данным ИК) в фракции, не растворимой в CH2Cl2 П.35 Пр.36 Пр.37 23,2 28,5 23,9 34,3 21,0 24,9 26,0 26,7 14 Смесь** PP–PS Смесь** PP–поли (ВМА) Смесь*** PP– PS Смесь*** PP–поли (ВМА) 27282 (вес.%) Содержание полистирола или поли(ВМА) (по данным ИК) в фракции, растворимой в CH2Cl2 (вес.%) Содержание фракции, растворимой в CH2Cl2 (вес.%) Полистирол или поли(ВМА), добавленные для образования смеси (вес.%) Модуль изгиба 1% секанс (МПа) Сопротивление изгибу (МПа) Ударная прочность по Изоду с надрезом образца (Дж/м) (ASTM D–256) при 23оC 31,4 12,4 40,1 35,9 1,6 1,7 1,4 1,5 23,2 28,5 23,9 34,3 1613 820 1772 869 1455 689 1606 558 53,1 26,9 54,5 26,9 48,3 24,8 51,0 18,6 26,7 16,0 90,8 64,1 26,7 16,0 42,7 245,5 *Полистирол в примерах 34 и 36, поли(ВМА) в примерах 35 и 37. **РР – пропиленовый полимер примеров 34 и 35; PS – полистирол. ***РР – пропиленовый полимер примеров 36 и 37. 15 27282 Фиг. 1 Фиг. 2 16

ДивитисяДодаткова інформація

Назва патенту англійськоюThe graft olefin polymer in the form of particles, which is used as congruence agent and the method for obtaining thereof

Автори англійськоюGalli Paolo, Denikola Entoni J., Smith Jeanin A.

Назва патенту російськоюПривитый олефиновый полимер в виде частиц, использующийся в качестве агента совмещения, и способ его получения

Автори російськоюГалли Паоло, Деникола Энтони Дж., Смит Джинин А.

МПК / Мітки

МПК: C08F 255/00, C08F 2/46

Мітки: частинок, вигляді, спосіб, використовується, прищеплений, олефіновий, агент, суміщення, полімер, одержання

Код посилання

<a href="https://ua.patents.su/16-27282-prishheplenijj-olefinovijj-polimer-u-viglyadi-chastinok-shho-vikoristovuehtsya-yak-agent-sumishhennya-i-sposib-jjogo-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">Прищеплений олефіновий полімер у вигляді частинок, що використовується як агент суміщення, і спосіб його одержання</a>

Попередній патент: Горизонтально-лопатева турбіна з механізмом розвороту та орієнтації лопатей до набігаючого потоку

Наступний патент: Регулювальний орган для клапана

Випадковий патент: Стик колон просторового типу