Спосіб механізованого нанесення гідрофобного покриття на електроізоляційну конструкцію

Формула / Реферат

1. Спосіб механізованого нанесення гідрофобного покриття на електроізоляційну конструкцію, що полягає в попередньому очищенні його зовнішньої поверхні від існуючих забруднень з подальшим нанесенням шляхом розпилювання з використанням джерела стиснутого повітря на очищену зовнішню поверхню гідрофобного покриття, наприклад, з урахуванням одно- або двопакувального кремнієорганічного компаунду холодного твердіння, рідкого або пастоподібного в початковому стані, що містить силіконовий низькомолекулярний каучук як наповнювач, а також отвержувач чи вулканізатор, який відрізняється тим, що перед очищенням гідрофобізованої поверхні електроізоляційної конструкції від забруднень визначають наявність їх зволоження, при наявності якого здійснюють підсушування гідрофобізованої поверхні разом з зволоженими забрудненнями, після чого здійснюють очистку сухої гідрофобізованої поверхні тільки від забруднень, що не цементуються, потім проводять розпилення гідрофобного покриття при відстані від зрізу сопла розпилювача до поверхні електроізоляційної конструкції, що покривається, яке знаходиться в межах від 100 мм до 600 мм, при цьому очищення сухої гідрофобізованої поверхні від забруднень, що не цементуються, здійснюють, наприклад, аерогазодинамічним методом шляхом застосування джерела стиснутого повітря, що забезпечує тиск щонайменше 0,4 МПа, для нанесення шару гідрофобного покриття на очищену поверхню електроізоляційної конструкції використовують джерело стиснутого повітря, що забезпечує витрату не менше 15 м3/год. і тиск не менше 0,15 МПа, причому нанесення шару гідрофобного покриття на очищену поверхню здійснюють при швидкості переміщення сопла діаметром 1,6-2,7 мм уздовж гідрофобізованої поверхні електроізоляційної конструкції, що становить не менше 0,15 м/с.

2. Спосіб за п. 1, який відрізняється тим, що наявність зволоження існуючих на гідрофобізованій поверхні забруднень визначають тактильно або візуально, а також шляхом вимірювання їх електричного опору.

3. Спосіб за п. 1, який відрізняється тим, що очищення гідрофобізованої поверхні електроізоляційної конструкції від існуючих забруднень, що не цементуються, здійснюють вручну або обмиванням водою.

4. Спосіб за п. 1, який відрізняється тим, що норму витрати наносимого шару гідрофобного покриття визначають зі співвідношення

![]() ,

,

де ![]() - маса наносимого кремнієорганічного компаунду, г,

- маса наносимого кремнієорганічного компаунду, г,

![]() - густина кремнієорганічного компаунду, яка становить, наприклад, 1,28 г/см2,

- густина кремнієорганічного компаунду, яка становить, наприклад, 1,28 г/см2,

![]() - площа гідрофобізованої поверхні електроізоляційної конструкції, см2,

- площа гідрофобізованої поверхні електроізоляційної конструкції, см2,

![]() - товщина гідрофобного покриття, см,

- товщина гідрофобного покриття, см,

![]() - коефіцієнт втрат, який приймають рівним 0,15-0,2.

- коефіцієнт втрат, який приймають рівним 0,15-0,2.

5. Спосіб за п. 1, який відрізняється тим, що для приготування гідрофобного покриття використовують кремнієорганічний компаунд на основі силіконового низькомолекулярного каучуку марки СКТН, наповнювача і отверджувача, причому як наповнювач використовують як твердий наповнювач у вигляді гідрату окису алюмінію і сажі ацетиленової, так і рідкий наповнювач у вигляді низькомолекулярної кремнієорганічної рідини 119-215, а як отверджувача використовують метилтриацетоксисилан, при цьому використовують кремнієорганічний компаунд, який на 100,0 мас. ч. каучуку містить гідрат окису алюмінію у кількості 5,0-15,0 мас. ч., сажу ацетиленову у кількості 0,5-2,5 мас. ч., низькомолекулярну кремнійорганічну рідину 119-215 в кількості 1,25-2,5 мас. ч., метилтриацетоксисилан в кількості 2,5-6,5 мас. ч.

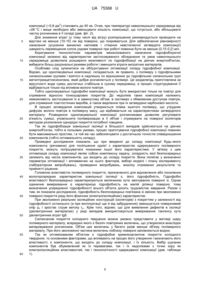

6. Спосіб за п. 1, який відрізняється тим, що для розбавлення кремнієорганічного компаунду використовують органічний розчинник, при цьому вагове співвідношення між кремнієорганічним компаундом і органічним розчинником у рідкій композиції гідрофобного покриття на 100,0 мас. ч. каучуку вибирають в залежності від температури навколишнього середовища в межах (0,85-1,0) мас. ч. при температурі навколишнього середовища до 25 °C, а також в межах (1,05-1,4) мас. ч. при температурі навколишнього середовища понад 25 °C.

7. Спосіб за п. 1, який відрізняється тим, що після нанесення гідрофобного покриття та його вулканізації здійснюють контроль стану нанесеного гідрофобного покриття у період експлуатації електроізоляційної конструкції при робочих напругах 6-750 кВ шляхом експлуатаційних проведення спостережень і контрольних вимірів.

8. Спосіб за п. 7, який відрізняється тим, що при експлуатаційних спостереженнях візуально контролюють появу поверхневих часткових розрядів у період несприятливих метеоумов, за які вибирають туман, дрібний дощ, сніг, випадання роси, а також зовнішній стан гідрофобного покриття шляхом виявлення наявних на поверхні гідрофобізованої ізоляції ділянок без покриття, а також вигорілих ділянок від поверхневих часткових розрядів та перекриттів ізоляції.

9. Спосіб за п. 7, який відрізняється тим, що контрольні вимірювання нанесеного гідрофобного покриття проводять шляхом виміру опору або визначення розрядних напруг ізоляційних конструкцій з нанесеним гідрофобним покриттям.

Текст

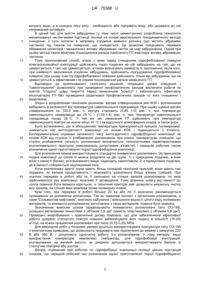

Реферат: Спосіб механізованого нанесення гідрофобного покриття на електроізоляційну конструкцію, що полягає в попередньому очищенні його зовнішньої поверхні від існуючих забруднень з подальшим нанесенням шляхом розпилювання з використанням джерела стиснутого повітря на очищену зовнішню поверхню гідрофобного покриття, наприклад, з урахуванням одно- або двопакувального кремнієорганічного компаунду холодного твердіння, рідкого або пастоподібного в початковому стані, містить силіконовий низькомолекулярний каучук як наповнювач, а також отверджувач чи вулканізатор. Перед очищенням гідрофобізованої поверхні електроізоляційної конструкції від забруднень визначають наявність їх зволоження, при наявності якого здійснюють підсушування гідрофобізованої поверхні разом з зволоженими забрудненнями, після чого здійснюють очистку сухої гідрофобізованої поверхні тільки від забруднень, що не цементуються, потім проводять розпилення гідрофобного покриття при відстані від зрізу сопла розпилювача до поверхні електроізоляційної конструкції, що покривається. UA 75368 U (12) UA 75368 U UA 75368 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до високовольтної техніки і може бути використана для посилення поверхневої вологорозрядної напруги та електричної міцності зовнішньої ізоляції, що працює в умовах забруднення, шляхом механізованого нанесення на зовнішню поверхню електроізоляційної конструкції гідрофобного покриття (далі - ГП). Як аналог вибраний спосіб нанесення ГП на електроізоляційну конструкцію, що полягає в попередньому очищенні її зовнішньої поверхні від існуючих забруднень з подальшим ручним нанесенням на очищену зовнішню поверхню ГП, наприклад, у вигляді кремнієорганічних паст [1]. Недоліком способу-аналога через використання гідрофобних паст при його здійсненні і неврахування типу і стану забруднень на зовнішній поверхні гідрофобізованої електроізоляційної конструкції є те, що в процесі експлуатації гідрофобний пастоподібний шар насичується забруднюючими речовинами і втрачає гідрофобні властивості, наслідком чого є низькі значення робочих напруг, що витримуються, а також необхідність періодичної заміни електроізоляційної конструкції. Як найбільш близький аналог (прототип) вибраний спосіб механізованого нанесення ГП на електроізоляційну конструкцію, що полягає в попередньому очищенні її зовнішньої поверхні від існуючих забруднень з подальшим нанесенням шляхом розпилення з використанням джерела стиснутого повітря на очищену зовнішню поверхню ГП, наприклад, на основі одно- або двопакувального кремнієорганічного компаундухолодного твердіння, рідкого або пастоподібного в початковому стані, що містить силіконовий низькомолекулярний каучук, наповнювач, а також отверджувач або вулканізатор [2-3]. Недоліком способу найближчого аналога є його недостатня ефективність, надійність і термін служби наносимого ГП, одержуваного при його реалізації, внаслідок відсутності ефективних параметрів і процедур реалізації способу, відсутності оптимального співвідношення компонентів ГП, а також через неврахування типу і стану забруднень на її поверхні, наслідком чого є неможливість досягнення при конкурентних товщинах максимально можливих значень робочих напруг, що витримуються, а також необхідність періодичної заміни електроізоляційної конструкції. Технічною задачею корисної моделі є підвищення надійності та збільшення терміну служби наносимого ГП шляхом встановлення ефективних параметрів і процедур реалізації способу, вибору та встановлення оптимального співвідношення компонентів наносимого ГП, а також урахування типу і стану існуючих забруднень на гідрофобізованій поверхні, що приведе також до підвищення вологорозрядних напруг високовольтної ізоляції протягом всього тривалого терміну її експлуатації. Поставлена технічна задача вирішується тим, що у способі механізованого нанесення гідрофобного покриття на електроізоляційну конструкцію, що полягає в попередньому очищенні його зовнішньої поверхні від існуючих забруднень з подальшим нанесенням шляхом розпилювання з використанням джерела стиснутого повітря на очищену зовнішню поверхню гідрофобного покриття, наприклад, з урахуванням одно- або двопакувальнного кремнієорганічного компаунду холодного твердіння, рідкого або пастоподібного в початковому стані, що містить силіконовий низькомолекулярний каучук як наповнювач, а також отверджувач чи вулканізатор, новим є те, що, перед очищенням гідрофобізованої поверхні електроізоляційної конструкції від забруднень визначають наявність їх зволоження, при наявності якого здійснюють підсушування гідрофобізованої поверхні разом з зволоженими забрудненнями, після чого здійснюють очистку сухої гідрофобізованої поверхні тільки від забруднень, що не цементуються, потім проводять розпилення гідрофобного покриття при відстані від зрізу сопла розпилювача до поверхні електроізоляційної конструкції, що покривається, яке знаходиться в межах від 100 мм до 600 мм, при цьому очищення сухої гідрофобізованої поверхні від забруднень, що не цементуються, здійснюють, наприклад, аерогазодинамічним методом шляхом застосування джерела стиснутого повітря, що забезпечує тиск щонайменше 0,4 МПа, для нанесення шару гідрофобного покриття на очищену поверхню електроізоляційної конструкції використовують джерело стиснутого повітря, що 3 забезпечує витрату не менше 15 м /год. і тиск не менше 0,15 МПа, причому нанесення шару гідрофобного покриття на очищену поверхню здійснюють при швидкості переміщення сопла діаметром 1,6-2,7 мм уздовж гідрофобізованої поверхні електроізоляційної конструкції, що становить не менше 0,15 м/с. Наявність зволоження існуючих на гідрофобізованої поверхні забруднень визначають тактильно або візуально, а також шляхом вимірювання їх електричного опору. Очищення гідрофобізованої поверхні електроізоляційної конструкції від існуючих забруднень, що не цементуються, здійснюють вручну або обмиванням водою. 1 UA 75368 U Норму витрати наносимого шару гідрофобного покриття визначають із співвідношення 5 10 15 20 25 30 35 40 45 50 55 m S h 1 k , де m - маса наносимого кремнієорганічного компаунду, г, - густина кремнієорганічного компаунду, яка становить, наприклад, 1,28 г/см2, S - площа гідрофобізованої поверхні електроізоляційної конструкції, см 2, h - товщина гідрофобного покриття, см, k - коефіцієнт втрат, який приймають рівним 0,15-0,2. Для приготування гідрофобного покриття використовують кремнієорганічний компаунд на основі силіконового низькомолекулярного каучуку марки СКТН, наповнювача і отверджувача, причому як наповнювач використовують як твердий наповнювач у вигляді гідрату окису алюмінію і сажі ацетиленової, так і рідкий наповнювач у вигляді низькомолекулярної кремнієорганічної рідини 119-215, а як отверджувач використовують метілтриацетоксисилан, при цьому використовують кремнієорганічний компаунд, який на 100,0 мас. ч. каучуку містить гідрат окису алюмінію у кількості 5,0-15,0 мас. ч., сажу ацетиленову у кількості 0,5-2,5 мас. ч., низькомолекулярну кремнієорганічну рідину 119-215 в кількості 1,25-2,5 мас. ч., метилтриацетоксисилан в кількості 2,5-6,5 мас. ч. Для розбавлення кремнієорганічного компаунду використовують органічний розчинник, при цьому вагове співвідношення між кремнієорганічним компаундом і органічним розчинником у рідкій композиції гідрофобного покриття на 100,0 мас. ч. каучуку вибирають в залежності від температури навколишнього середовища в межах (0,85-1,0) мас. ч. при температурі навколишнього середовища до 25 °C, а також в межах (1,05-1,4) мас. ч. при температурі навколишнього середовища понад 25 °C. Після нанесення гідрофобного покриття та його вулканізації здійснюють контроль стану нанесеного гідрофобного покриття у період експлуатації електроізоляційної конструкції при робочих напругах 6-750 кВ шляхом експлуатаційних проведення спостережень і контрольних вимірів. При експлуатаційних спостереженнях візуально контролюють появу поверхневих часткових розрядів у період несприятливих метеоумов, за які вибирають туман, дрібний дощ, сніг, випадання роси, а також зовнішній стан гідрофобного покриття шляхом виявлення наявних на поверхні гідрофобізованої ізоляції ділянок без покриття, а також вигорілих ділянок від поверхневих часткових розрядів та перекриттів ізоляції. Контрольні вимірювання нанесеного гідрофобного покриття проводять шляхом виміру опору або визначення розрядних напруг ізоляційних конструкцій з нанесеним гідрофобним покриттям. Перераховані вище ознаки складають суть корисної моделі. Наявність причинно-наслідкового зв'язку між сукупністю суттєвих ознак корисної моделі і досягуваним технічним результатом полягає в наступному. При різних станах навколишнього середовища на зовнішній поверхні високовольтної ізоляції утворюються шари забруднень різної інтенсивності. Осідаючі з повітря частки утворюють з плином часу на поверхні ізоляторів шар забруднення. Цей шар при його зволоженні атмосферною вологою збільшує свою електропровідність, що ще більше знижує ізолюючу здатність ізоляційних конструкцій. В результаті створюються умови для перекриття ізоляторів не тільки при перенапруженнях, а й при нормальному експлуатаційному режимі. Отже, для підвищення надійності високовольтної ізоляції в забруднених районах актуальною є задача посилення зовнішньої ізоляції для забезпечення високих розрядних напруг в несприятливих умовах. Запобігання умовам виникнення поверхневих розрядів шляхом посилення ізоляції за рахунок повної або часткової заміни ізоляторів старих типів на нові потребує великих капітальних витрат і в більшості випадків призводить до збільшення габаритних розмірів ізоляторів, що не завжди прийнятно. Вирішенням цієї проблеми є застосування кремнієорганічних ГП на основі кремнієорганічних компаундів (КОК). Було встановлено, що кремнієорганічні ГП найбільш доцільно застосовувати в районах, де забруднення в атмосфері мають переважно газоподібні і туманоподібні компоненти. У той же час основною технічною проблемою є дефіцит ефективних способів приготування і нанесення ГП, а також вибір оптимальних співвідношень компонентів наносимої гідрофобної електроізоляційної композиції. Це, в свою чергу, не забезпечує максимально високих значень розрядних напруг при роботі таких електроізоляційних конструкцій в умовах забруднення різного ступеня і зволоження. Торкаючись аспекту виявлення зволоження існуючих забруднень згідно з розробленим способом, особливо слід зупинитися на фізичному механізмі перекриття забрудненої ізоляції внаслідок наявності такого зволоження. 2 UA 75368 U 5 10 15 20 25 30 35 40 45 50 55 Як відомо, на поверхні забрудненої ізоляції знаходиться шар чужорідних нашарувань. При цьому під сторонніми нашаруваннями маються на увазі будь-які рідкі або тверді речовини, що осіли на поверхні ізолятора суцільними шарами чи з розривами або навіть у вигляді краплинної структури. Наявність такого зволоженого шару чужорідних нашарувань на поверхні ізолятора призводить до надзвичайно низьких розрядних градієнтів. Очевидно, що для виникнення умов, за яких можуть відбуватися розряди при таких низьких градієнтах, розподіл напруги на поверхні ізолятора має бути надзвичайно нерівномірним. Деяка неоднорідність розподілу напруги, яка випливає з самої форми незабрудненого ізолятора, не може пояснити суть явища, так як разряди не з'являються на ізоляторі в сухому стані. Якщо проблема розрядних характеристик ізолятора в сухому стані полягає у визначенні розподілу електромагнітного поля ізолятора, то для забруднених ізоляторів завдання зводиться до аналізу складних теплоелектричних процесів, що мають місце в зволоженому шарі чужорідних нашарувань. При цьому найважливішою причиною різкого зниження розрядних градієнтів є утворення сухих смуг на зволоженій поверхні забруднених ізоляторів. Було встановлено, що механізм розвитку розряду вздовж забрудненої поверхні якісно відрізняється від розряду в повітрі. Процес перекриття забруднених ізоляторів складається з наступних етапів. У вихідному стані (до початку експлуатації) поверхня ізолятора покрита непровідним чужорідним шаром, через який протікає надзвичайно малий ємнісний струм витоку (частки міліампера). В результаті зволоження (роса, туман, слабкий дощ, танення снігу) шар забруднення зволожується і стає провідним, тобто зволоження шару забруднення призводить до різкого зменшення його опору. В результаті струм витоку різко зростає, досягаючи величини в десятки і навіть сотні міліампер. При протіканні струму витоку на поверхні ізолятора розсіюється енергія, потужність якої навіть при рівномірному забрудненні розподілена нерівномірно. Перебіг такого великого струму витоку призводить до нагрівання шару забруднення, в результаті чого виділяється джоулеве тепло. Причому нагрівання поверхні ізолятора носить нерівномірний характер і залежить від діаметра ділянок поверхні, а також величини локального опору шару забруднення. Виділювана енергія призводить до підвищення температури зволоженого шару і випаровуванню вологи. Коли швидкість випаровування на найбільш нагрітій ділянці стає вище швидкості надходження вологи, поверхня висихає, і її опір різко збільшується. Внаслідок цього практично вся напруга виявляється прикладеною до цієї невеликої найбільш нагрітої ділянки поверхні, в результаті чого відбувається її перекриття з утворенням часткової дуги. Причому найбільшому нагріву піддаються поверхні ізолятора, прилеглі до стрижня і шапки ізолятора (для випадку рівномірно забрудненого ізолятора). Цей висновок підтверджується і численними експериментами як на моделях, так і на реальних конструкціях. У зазначених місцях з'являються сухі кільцеві зони з високим опором. Робоча напруга ізолятора тепер прикладена до невеличкої по ширині (кілька сантиметрів) сухої зони. Поява сухих зон призводить до різкого зростання загального опору шару забруднення, а, отже, і до зменшення струму витоку. Розподіл напруги по поверхні ізолятора, що був до цього відносно рівномірним, різко спотворюється. Величина робочої напруги виявляється, як правило, достатньою для перекриття сухої зони. На поверхні ізолятора з'являються так звані часткові розряди. Виникає нестійкий режим горіння, що не перешкоджає довільному подовженню дуги. При деякому значенні струму часткова дуга не гасне, а швидко розтягується і перекриває весь ізоляційний проміжок. Подальший хід подій залежить від багатьох факторів, що не завжди піддається точному урахуванню. Виниклі часткові розряди можуть горіти стійко, без подовження, не викликаючи перекриття ізолятора, і, підсушивши зволожений шар забруднення, вони зникають Але в ряді випадків часткові розряди, подовжуючись, розвиваються в потужну дугу, що перекриває гірлянду ізоляторів. Таким чином, основне завдання вивчення фізичного механізму розряду зводиться до визначення умов, в яких часткові розряди, що виникли, стають нестійкими і подовжуються, замикаючи накоротко ізолятори в гірлянді. Наслідком вищевикладеного є реалізація аспектів детермінування зволоження забруднень в розробленому технічному рішенні, а саме; перед очищенням гідрофобізованої поверхні електроізоляційної конструкції здійснюють поділ існуючих на ній забруднень на такі, що не цементуються, і такі, що цементуються, а також визначають наявність їх зволоження. Після цього, при наявності зволоження існуючих забруднень, здійснюють підсушування гідрофобізованої поверхні, причому очищення гідрофобізованої поверхні від існуючих 3 UA 75368 U 5 10 15 20 25 30 35 40 45 50 55 забруднень проводять без видалення цементуючих забруднень, тобто видаляють тільки забруднення, які слабо цементуються, що також прискорює процес гідрофобізації. Далі наносять на гідрофобізовану поверхню один або кілька шарів ГП. Наслідком вищевказаного є підвищення надійності та збільшення терміну служби одержуваного вулканізованого ГП, а також електроізоляційної конструкції в цілому. Це сприяє забезпеченню високих значень розрядних напруг при роботі електроізоляційної конструкції в умовах забруднення різного ступеня (для районів від 2-ї до 4-ї СЗА) і зволоження (від 20 % до 100 % відносної вологості) при робочих напругах класу від 6 кВ до 750 кВ і строку служби не менше 10 років при експлуатації в умовах перепаду температур від мінус 60 °C до плюс 65 °C. Також слід зупинитися на розгляді аспектів чистки і обмивання зовнішньої ізоляції електроізоляційних конструкцій, які є однією з істотних ознак розробленого технічного рішення. Одним з методів, спрямованих на підвищення експлуатаційної надійності електроізоляційних конструкцій, є періодичне проведення профілактичних заходів, що проводяться на ізоляції діючих енергооб'єктів, пов'язаних або з повним чи частковим видаленням забруднень з її поверхні, або з нанесенням на неї різних захисних покриттів. Цей напрямок є найбільш раціональним при важких умовах експлуатації замість значного посилення ізоляції, що вимагає збільшення її габаритів і вартості. Широкий вибір наявних в даний час профілактичних методів і засобів дозволяє гнучко реагувати на зміну умов експлуатації. Чистка ізоляції (повне або часткове видалення забруднень) може проводитися вручну, стиснутим повітрям і обмиванням водою. Найпоширенішим методом очищення до теперішнього часу залишається ручне протирання ізоляції ганчір'ям, ганчірками і т.п. Для полегшення видалення забруднень (в залежності від його типу) ганчір'я або ганчірки змочуються 10 % розчином соляної кислоти, розчинниками типу бензину або гасу, водою з присадкою мийних засобів і паст, ізопропіловим спиртом, чотирихлористим вуглецем й ін. При сильній цементації шару забруднення для очищення іноді додатково доводиться застосовувати металеві щітки, сталеву стружку або розчини і пасти, що містять агресивні компоненти. Однак застосування таких засобів призводить до поступового руйнування глазурі і виходу ізоляторів з ладу. Іноді очищення ізоляторів від забруднень, що сильно цементуються, виявляється настільки складним, що в експлуатації їх воліють не чистити, а періодично замінювати на нові. Крім того, ручна чистка вимагає відключення напруги на час проведення робіт і значних трудовитрат. Досить ефективним засобом показало себе очищення ізоляції стиснутим повітрям із застосуванням абразивних матеріалів, наприклад, очищення стиснутим повітрям з додаванням меленого доломіту і карбонату кальцію. У той же час при повному знятті цементуючих забруднень абразивом частково або повністю пошкоджується глазур, що є суттєвим недоліком цього методу. Метод обмивання водою є ефективним способом очищення ізоляції від забруднень, що мають слабку адгезію з поверхнею ізолятора або розчинних у воді. У порівнянні з ручною очисткою він має більшу продуктивність і дозволяє в ряді випадків проводити роботи на невідключеному обладнанні. При обмиванні ізоляторів можуть бути використані струмені води з різною структурою: суцільні, переривчасті або розпорошені. Безперервний струмінь має велику кінетичну енергію і дозволяє прискорити процес очищення, а при наявності розпилення підвищуються діелектричні властивості струменя, однак при цьому процес обмивки ускладнюється. Для обмивання ізоляції водою можуть використовуватися струмені як високого (1,5-2,5 МПа і навіть 7 МПа), так і низького (0,5-1 МПа) тиску. Обмивання струменями високого тиску вимагає меншої витрати води, але пред'являє більш серйозні вимоги до обмивального обладнання. Найбільш часто метод обмивання застосовують для видалення із зовнішньої ізоляції сольових забруднень поблизу морських узбереж і на солончакових ґрунтах, а також для видалення з ізоляторів пилу, кіптяви, сажі, поблизу промислових підприємств, у тому числі хімічних. Проте його широкому впровадженню перешкоджає небезпека перекриття ізоляторів. Під час обмивання під напругою струмки води можуть шунтувати повітряні проміжки між ребрами, що часто призводило до перекриття обмиваних об'єктів. При проведенні обмивання під напругою повинні бути забезпечені умови, що виключають перекриття по струменю води і ураження оператора струмом. Крім того, недоліками методу обмивання водою є неможливість його застосування для зняття забруднень, що сильно цементуються, використання спеціального обладнання, значна 4 UA 75368 U 5 10 15 20 25 30 35 40 45 50 55 60 витрата води, а в холодну пору року - необхідність або підігрівати воду, або додавати до неї непровідний антифриз. В даний час для зняття забруднень (у тому числі цементуючих) розроблена технологія механізованої чистки-мийки підстанції ізоляції на основі аерозольного газодинамічного методу очищення. її суть полягає в напрямку струменя мийного розчину (що містить абразивні частинки) під тиском на поверхню, що очищається. Це дозволяє поєднувати переваги обмивання ізоляторів і механічного впливу абразивних часток на шар забруднення. Однак при цьому методі також можливе пошкодження раніше нанесеного ГП внаслідок впливу абразивних частинок. Тому пропонований спосіб, згідно з яким перед очищенням гідрофобізованої поверхні електроізоляційної конструкції здійснюють поділ існуючих на ній забруднень на такі, що не цементуються, і такі, що цементуються, а також визначають наявність їх зволоження, після чого, при наявності зволоження існуючих забруднень, здійснюють підсушування гідрофобізованої поверхні, при цьому очистку гідрофобізованої поверхні здійснюють тільки від забруднень, що не цементуються, є ефективним і не сприяє пошкодженню раніше нанесеного ГП. Відповідно до пропонованого технічного рішення, покращені умови очищення і "самоочищення" дозволяють при проведенні профілактичних заходів виключити роботи по зняттю "старого" шару покриття перед нанесенням "нового" і забезпечують ефективну експлуатацію ГП без проведення додаткових профілактичних заходів по його очищенню і видаленню. Згідно з розробленим технічним рішенням, вагове співвідношення між КОК і розчинником вибирають в залежності від температури навколишнього середовища. При цьому шукане вагове співвідношення на 100,0 мас. ч, каучуку становить (0,85 1,0) мас. ч, при температурі навколишнього середовища до 25 °C і (1,05-1,4) мас. ч. при температурі навколишнього середовища понад 25 °C. У той же час нанесення ГП здійснюють при температурі навколишнього повітря не нижче мінус 10 °C і за відсутності атмосферних опадів, а також роси. Було встановлено, що зі збільшенням температури прискорюються процеси полімеризації: знижується час життєздатності композиції на основі КОК і підвищується її в'язкість. Експериментально отримані залежності часу життєздатності гідрофобізуючої композиції на основі КОК від ступеня її розбавлення розчинником при різних температурах показали, що ступінь розбавлення (кількість розчинника) визначається технологічними характеристиками розпилювального пристрою (максимально допустимою в'язкістю) і середнім робочим часом розпилення однієї приготовленої порції гідрофобізуючої композиції. Для розпилення можна використовувати стандартні пневматичні розпилювачі. За принципом подачі композиції до сопла їх можна розділити на дві групи: 1) з природною подачею, в яких вона з ємності (бачка), розташованого вище, надходить самопливом; 2) з примусовою подачею, де в ємності створюється надлишковий тиск. Хоча розпилювачі другої групи мають більш складний технічний пристрій, вони мають такі переваги, як велика продуктивність і можливість розпилення більш в'язких сумішей. При значних перервах в роботі або по її закінченні на стінках каналів розпилювача, по яких здійснювалося рух композиції, можливе її затвердіння. Тому довжина шляху від ємності до сопла повинна бути якомога коротшою, а технічний пристрій має дозволяти механічну чистку всіх каналів, на стінках яких можлива поява полімерної плівки. Крім того, при перервах в роботі більше 20 хв або по її закінченні рекомендується промивання за допомогою розчинника. Так як тривалий контакт з органічним розчинником, а саме "Сольвентом нафтовим", викликає набухання і зменшення міцності цілого ряду полімерних матеріалів, то елементи розпилювачів, виготовлені з таких матеріалів, повинні бути замінені. Зазначеним вимогам цілком задовольняють пневматичні розпилювачі типу СО-19Б, 3 3 оснащені металевими ємностями з об'ємом 0,9 дм (замість пластмасових з об'ємом 0,6 дм ). Проведені випробування і практичний досвід показали, що для забезпечення ефективної роботи джерело стиснутого повітря повинно забезпечувати його подачу в кількості (15-20) 3 м /год. на кожен працюючий розпилювач при тиску (0,15-0,25) МПа. Для виконання робіт у польових умовах доцільно використовувати компресори типу СО-195 з електричним приводом, що дозволяють працювати при підключенні до мережі з напругою 220 В або 380 В, і допускають одночасну роботу 3-х розпилювачів. У тому випадку, якщо використання компресорів неможливо (наприклад, для гідрофобізації конструкцій, розташованих на великій висоті), як джерело допускається використовувати балони зі стиснутим повітрям або азотом. Досвід, отриманий при роботах по гідрофобізації зовнішньої ізоляції діючих підстанцій показав, що середній робочий час розпилення однієї приготовленої порції гідрофобізуючої 5 UA 75368 U 3 5 10 15 20 25 30 35 40 45 50 55 60 композиції (~0,8 дм ) становить до 40 хв. Отже, при температурі навколишнього середовища від +28 °C і вище необхідно або зменшувати кількість композиції, що готується, або збільшувати частку розчинника в її складі (див. фіг. 2). Для зниження втрат (у тому числі від вітру) розпорошення рекомендується проводити на відстані не менше (10-15) см від поверхні, що покривається. Для забезпечення рівномірності нанесення (усунення виниклих напливів і стікання невстигаючої затвердіти композиції) швидкість переміщення сопла уздовж поверхні при роботі повинна бути не менше (0,15-0,2) м/с. Коригування технологічних параметрів механізованого нанесення гідрофобізуючої композиції залежно від характеристик застосовуваного обладнання та умов навколишнього середовища дозволила розширити можливості по гідрофобізації на діючих енергооб'єктах, вибирати більш раціональні режими роботи і зменшити втрати витратних матеріалів. Особливо слід зупинитися на обґрунтуванні оптимізації складу гідрофобної композиції. Відомо, що однопакувальні композиції, складаються, як правило, з полімеру з гідрофільними силанольними групами і взятого в надлишку по відношенню до гідрофільних силанольних груп метилтриацетоксисилана, який добре розчиняється у полімері. Ця заздалегідь приготовлена за відсутності води суміш достатньо стабільна в сухому середовищі, а процес структурування її відбувається тільки під впливом вологи повітря. Тобто однопакувальні гідрофобні композиції можуть бути використані тільки на повітрі для отримання відносно тонкошарових покриттів. До недоліків таких композицій належить неможливість застосування їх в замкнутому об'ємі, в системах з обмеженим доступом повітря, для отримання товстостінних виробів, а також виділення при їх затвердінні карбонової кислоти. В процесі затвердіння композицій утворюється плівка зшитого полімеру, що утрудняє дифузію вологи повітря в полімерну масу, що відбивається на характеристиках затверділого матеріалу. Розведення однопакувальної композиції розчинниками дозволяє регулювати в'язкість суміші, уповільнити полімеризацію в її об'ємі і отримувати на поверхні ізоляторів методом розпилення однорідні покриття потрібної товщини. Так як гідрофобізація зовнішньої ізоляції в більшості випадків здійснюється на діючих енергооб'єктах, тобто в польових умовах, процес приготування гідрофобної композиції повинен бути максимально простим, і в той же час забезпечувати з достатньою точністю співвідношення компонентів (тобто оптимальність складу). Проведені дослідження показали, що при введенні до складу композиції будь-якого компонента (речовини) для поліпшення однієї з характеристик одержуваного полімерного покриття, можуть погіршуватися показники іншої його характеристики. У зв'язку з цим оптимізація складу композиції являє собою комплексну задачу, складність якої безпосередньо залежить від числа компонентів, що входять до складу покриття. Вона полягає у визначенні параметра оптимізації і впливаючих на нього факторів, виборі моделі і плану експерименту (лабораторних випробувань), проведенні випробувань, аналізу отриманих результатів та прийнятті рішення. Головною властивістю полімерного покриття, призначеного для відновлення або посилення вологорозрядних характеристик зовнішньої ізоляції є, його гідрофобність. Гідрофобні властивості безпосередньо характеризуються величиною кута змочування поверхні α. Однак одиничне вимірювання α характеризує гідрофобність на малій ділянці поверхні, тому визначення усередненої гідрофобності всього об'єкта досить трудомістке завдання. Разом з тим, як показали дослідження, гідрофобність безпосередньо пов'язана зі зміною при зволоженні поверхні покриття ряду його фізичних (електроізоляційних) характеристик. При зволоженні реальних ізоляційних конструкцій (ізоляторів) з покриттям у залежності від гідрофобності останнього (а при експлуатації ще й від забруднення) зменшується поверхневий опір ρs і зростає струм витоку Іут. Крім того, відомо, що для виявлення дефектів в ізоляції (діелектричних матеріалах) у ряді випадків використовується вимірювання тангенсу кута діелектричних втрат tgδ. Силоксанові покриття холодного твердіння можна умовно представити у вигляді шару полімерного матеріалу, всередині якого є безліч повітряних включень, що утворилися внаслідок випаровування розчинника. Об'єм цих включень у багато разів менше об'єму полімерного матеріалу. При його зволоженні частина включень поблизу поверхні заповнюється водою. Так як оптимізованим об'єктом є гідрофобне кремнієорганічне покриття холодного твердіння, то основними факторами, що впливають на процес його утворення і визначають його властивості, є компоненти, що входять до складу композиції, і їх кількість. Вибір шуканих компонентів був обумовлений як їх перевагами, так і їх недоліками з точки зору як електроізоляційних властивостей, так і технологічності одержуваної композиції (див. таблицю 1). 6 UA 75368 U 5 10 З вищевикладеної таблиці випливає, що з перерахованих компонентів для подальшого розгляду як оптимізуючих факторів доцільно досліджувати наступні: 1. Гідрат окису алюмінію (основне призначення - збільшення дугостійкості). 2. Оксид заліза (II) (збільшення дугостійкості і короностійкості). 3. Низькомолекулярна кремнієорганічна рідина 119-215 (збільшення швидкості відновлення гідрофобності після впливу корони, зменшення водопоглинення). 4. Сажа ацетиленова (фарбування покриття, підвищення короностійкості). Основне призначення гідрату окису алюмінію та оксиду заліза (II) у складі композиції однакове. На властивості покриття (в першу чергу діелектричні), безсумнівно, впливають умови навколишнього середовища під час нанесення покриття (температура і відносна вологість), в'язкість композиції, що наноситься, та її кількість на одиницю площі (що визначає товщину покриття). Таблиця 1 Переваги і недоліки речовин, що вводяться до складу гідрофобної композиції наповнювач переваги недоліки Отримання пофарбованого покриття, можливість утворення додаткових Знижується дугостійкість і ρv, Сажа (С) зв'язків (збільшення механічної збільшуються tgδ і ε міцності і короностійкості) Ускладнюється процес приготування композиції. При рівних Двоокис титану діелектричних характеристиках, по Збільшується дугостійкість (ТіО2) збільшенню дугостійкості значно поступається гідрату окису алюмінію Збільшується дугостійкість. Знижується ρv, збільшуються tgδ і ε. Отримання пофарбованого покриття, При рівних діелектричних Оксид заліза (II) можливість утворення додаткових характеристиках, по збільшенню (FeO) зв'язків (збільшення механічної дугостійкі поступається гідрату міцності і короностійкості) окису алюмінію Оксид алюмінію Збільшується дугостійкість Знижується ρv, збільшуються tgδ і ε. (Аl2О3) Збільшується дугостійкість. У Гідрат окису порівнянні з оксидом алюмінію при алюмінію Аlг Знижується ρv, збільшуються tgδ і ε. рівній дугостійкості покриття має (Аl2О3×3Н2О) найкращі діелектричні характеристики Збільшується швидкість поновлення Знижується дугостійкість. При вмісті Низькомолекулярна гідрофобності після впливу коронного 10 % і більше від компаунду істотно кремнієорганічна розряду. Зменшується сповільнюється полімеризація рідина 119-215 (K) водопоглинення. Поліпшуються покриття діелектричні характеристики. Знижується дугостійкість (особливо Зменшується водопоглинення. при вмісті більше 5 % від маси Поліпшуються діелектричні Кремнієорганічна компаунду). Поступається рідині характеристики. Можлива часткова рідина ПМС-100 119-215 по швидкості відновлення заміна застосовуваних при завданні гідрофобності після впливу легкозаймистих рідин (розчинників) коронного розряду. 15 20 Відповідно до прийнятого рішення, на металеві зразки (по 5 круглих зразків діаметром 100 мм для вимірювання діелектричних характеристик і водопоглинення, і по 5 прямокутних зразків 70 мм × 35 мм для визначення дугостійкості) методом розпилення були нанесені такі гідрофобізуючі композиції (тут цифри у дужках - вміст компонента в 100 % КОК): склад № 1: КОК (100) +FeO(26) + K(1) + С(0); склад № 2: КОК (100) +Аlг(5) + K(1,25) + C(1); склад № 3: КОК (100) +FeO(14) + K(1) + С(4); склад № 4: КОК (100) + Аlг(13) + K(1,5) + С(2,5); склад № 5: КОК (100) +FeO(26) + K(3,5) + С(3); склад № 6: КОК (100) + Аlг(7) + K(5) + С(4); 7 UA 75368 U 5 10 склад № 7; КОК (100) +FeO(14) + K(3,0) + С(1); склад № 8: КОК (100) + Аlг(20) + K(5) + С(5); склад № 9: КОК (100) + Аlг(11) + K(2,0) + С(0,5); склад № 10: КОК (100) + Аlг(10) + K(2,5) + С(3,5); склад № 11: КОК (100) + Аlг(18) + K(4) + С(5); склад № 12 (контрольний): КОК (100) + С(1). Після визначення товщини отриманих покриттів на круглих зразках було проведено відбраковування: якщо середня товщина була менше 150 мкм або значення довірчого інтервалу були більше 10 % середньої величини, то зразок виключався з випробувань. Усереднені характеристики ГП складів №№ 1-8 наведені в таблиці 2. Таблиця 2 склад №1 №2 №3 №4 №5 №6 №7 №8 15 20 25 30 35 40 Усереднені характеристики ГП складів №№ 1-8 характеристики в після 24 год. зволоження в прирощення дугостійкість початковому стані дистильованій воді Δ tgδ t, с ρv, Ом×см tgδ ε ρv, Ом×см tgδ ε 14 14 4,26×10 0,0045 3,19 2,29×10 0,0106 3,25 0,0061 14 14 4,47×10 0,0073 2,53 2,62×10 0,0181 2,77 0,0108 137,2 14 14 3,55×10 0,0059 3,09 2,41×10 0,0113 3,20 0,0052 83,5 14 14 10,5×10 0,0084 2,55 6,24×10 0,0227 2,99 0,0143 197,5 14 14 10,14×10 0,0056 3,03 5,06×10 0,0111 3,21 0,0055 12,5 14 14 3,50×10 0,0085 2,89 2,75×10 0,0169 3,11 0,0084 224,7 14 14 2,72×10 0,0036 2,87 1,80×10 0,0085 2,93 0,0049 36,2 14 14 3,41×10 0,0083 2,49 2,46×10 0,0206 2,80 0,0123 449,2 У ході випробувань для кожного зразка проводили: зовнішній огляд і визначення діелектричних характеристик (ρv, tg δ, ε) з періодичністю 1 раз на добу в початковий період випробувань (до 4 діб) і 1 раз на 2-3 доби в наступний період. За результатами візуальних спостережень за станом поверхні зразків було зазначено наступне: 1) через 2-і доби від початку випробувань - поява видимих змін поверхні покриття в області дії коронного розряду; 2) через 8 діб - поява потемніння поверхні (близько 50 % площі) на відстані до 4 мм від краю високовольтних електродів і поява слідів впливу коронного розряду (слабкого райдужного відтінку при спостереженнях під гострим кутом) на відстані до 7 мм від краю електродів; 3) за період через 11-17 діб - посилення потемніння поверхні (100 % площі) на відстані до 5 мм від краю високовольтних електродів і поширення слідів впливу (слабкого райдужного відтінку) на відстань до 8 мм від краю електродів; 4) через 29 діб - посилення потемніння поверхні і розширення кордонів цієї області на відстань до 6 мм від краю електродів; 5) за весь подальший період від 31 до 60 діб (закінчення випробувань) - розміри областей з видимою зміною стану поверхні майже не змінювалися: область потемнілої поверхні мала форму кільця з діаметрами 26 мм і 12 мм, а сліди від дії коронного розряду відзначалися на відстані до 9 мм від краю електродів. Протягом всього періоду випробувань значення (ρv, tgδ, ε) випробуваних зразків змінювалися незначно. Всі отримані значення знаходились в межах можливих відхилень через нерівномірність товщини зразків і коливань температури навколишнього середовища під час вимірювань. Зміни стану поверхні в області дії коронного розряду свідчать про процеси деструкції полімерного матеріалу. Було встановлено, що через 10 і більше діб після початку випробувань ці процеси починають стабілізуватися, а швидкість руйнування покриттів із вмістом сажі 3,5-5 % (склади № 10 і № 11) менше, ніж у покриттів, що містять 0,5 % і 1 % (склади № 9 і № 12). Виходячи з отриманих результатів, можна зробити наступні висновки: 1) зразки кремнієорганічних композицій із збільшеним до 3,5-5 % вмістом сажі (склади № 10 і № 11) мають більшу стійкість до дії коронного розряду великої тривалості; при цьому оптимальний вміст сажі становить 0,5-2,5 %; 2) збільшення вмісту сажі не знизило водовідштовхувальних властивостей, що визначаються за збільшення маси після зволоження у дистильованій воді; 8 UA 75368 U 5 10 15 20 25 30 35 40 45 50 55 3) зразки, що містять 1,25-2,5 % низькомолекулярної кремнієорганічної рідини 119-215, за своїми гідрофобним властивостям (вологовбиранням) лише незначно поступаються зразкам, що містять 3,5-4 % низькомолекулярної кремнієорганічної рідини 119-215. 4) з метою підвищення трекінгоерозійної стійкості покриття як антипірин до його складу вводять і гідрат окису алюмінію Аlг. Він має більшу розчинність в "Сольвенті нафтовому", ніж діоксид титану, що значно полегшує приготування гідрофобізуючої композиції в "польових умовах" (безпосередньо на території об'єкта гідрофобізації). Наявність хімічно зв'язаної води дає можливість частині молекул гідрату окису алюмінію приймати участь в реакціях полімеризації однокомпонентних кремнієорганічних компаундів холодного твердіння. В результаті збільшується швидкість полімеризації, і деяка частина атомів алюмінію включається в структуру полімерних ланцюгів, що збільшує їх стійкість до термічної деструкції. Збільшення кількості гідрату окису алюмінію підвищує дугостійкість покриття. Але при цьому знижується питомий об'ємний опір і збільшується тангенс кута діелектричних втрат, вимірювані на зразку після 24 годин зволоження у дистильованій воді. 5) збільшення частки низькомолекулярної кремнієорганічної рідини 119-215 (більше 2,5 %, тобто до 3-5 % і більше від маси КОК), як показали проведені експерименти, уповільнює процеси полімеризації. У результаті цього поверхня покриття може тривалий час залишатися липкою і частки забруднених частинок, що випали за цей час, насичують поверхневий шар, погіршуючи його діелектричні характеристики. Кремнієорганічний компаунд забезпечує утворення механічно міцного покриття, а низькомолекулярна кремнієорганічна рідина 119-215 заповнює вільні простори, що утворюються при затвердінні, перешкоджаючи проникненню молекул води та іонів солей результаті їх дифузії з навколишнього середовища. Це зменшує вологопроникність і вологовбирання покриття, збільшує його стійкість до поверхневих струмів витоку і часткових розрядів. Оскільки за результатами зовнішнього огляду на зразках не виявлено геометричного "зростання" області дії коронного розряду, можна зробити наступні припущення: - усі випробувані покриття (складів № 9-12) мають короностійкість, достатню для їх успішного застосування протягом не менше 5 років на ізоляції діючих високовольтних ліній та підстанцій; - тимчасова втрата гідрофобності на окремих ділянках поверхні внаслідок впливу корони не викличе істотного зниження вологорозрядних характеристик гідрофобізованого ізолятора в цілому. Ефективність даного технічного рішення підтверджується результатами порівняльних випробувань на зразках та на реальних ізоляторах. Зразки випробовувалися в камері туману в умовах безперервного протікання поверхневих струмів витоку, характерних для експлуатації (45 мА), а ізолятори - в камері солоного туману при впливі робочої напруги і поверхневих часткових розрядів. Як витікає з результатів випробувань зразків та ізоляторів, покриття "КОК + низькомолекулярна кремнієорганічна рідина" має помітно кращі експлуатаційні характеристики, ніж відоме покриття. Оптимальне вагове співвідношення між КОК і низькомолекулярною кремнієорганічною рідиною становить 1:(0,0125-0,025). Пропонований склад може наноситися на поверхню ізоляції розпиленням (механізований спосіб), зануренням обробленого виробу до полімерного складу або щіткою. Для надання необхідної в'язкості складу при нанесенні механізованим способом за допомогою пристрою типу фарбопульта пропонується використовувати розчинник "Сольвент нафтовий". Після нанесення на поверхню розчинник випаровується, не здійснюючи вплив на електричні характеристики покриття. Оптимальне вагове співвідношення між компаундом і гідратом окису алюмінію, що забезпечує максимальне збільшення дугостійкості при збереженні діелектричних характеристик покриття відповідно нормам, прийнятим для кремнієорганічних гум (ТУ У 3.72-00216473-0282001), становить 1: (0,05-0,15) від маси компаунду. В розробленому способі затвердіння КОК здійснюється за допомогою каталізатора (твердника) метилтриацетоксисилану або К-10С під кімнатній температурі у присутності вологи повітря. Це обумовлено часом, що каталізатор К-10С (метилтриацетоксисилан) має кислу реакцію, тому що при зіткненні з вологою повітря він швидко гідролізується з утворенням оцтової кислоти. Вона ж в більших кількостях виділяється при затвердінні каучуку СКТН в результаті приєднання атомів водню гідроксильних груп каучуку до кислотних залишків каталізатора. 9 UA 75368 U 5 10 15 20 25 30 35 40 45 50 55 60 Вулканізація протікає тільки в присутності вологи повітря. При цьому спершу відбувається гідроліз ацетатних груп і потім конденсація молекул з допомогою зшиваючих агентів, які містять три функціональних групи, в результаті чого зростає молекулярна маса. Виділяється оцтова кислота, що має характерний запах, і яка потім випаровується з системи. Агресивна концентрована оцтова кислоти, як показали випробування, викликає корозійне пошкодження вуглецевої сталі. Виділення кислоти супроводжується також усадкою гідрофобізатора. Усадка гідрофобізатора та корозія сталі є головними причинами недостатньої адгезійної міцності з'єднання поверхні конструктивних елементів ізолятора з гідрофобізатором, що виявляється у відшаруванні гідрофобізатора від поверхні ізолятора і проникненні вологи до поверхні ізолятора та кордону розподілу "ізолятор - покриття". Спроба застосування інших каталізаторів твердіння каучуку СКТН, що не утворюють оцтову кислоту, не дали позитивні результатів. Так, застосування добре відомого каталізатора К-18 (тетраетоксисилану) істотно ускладнило технологію гідрофобізації, збільшило час затвердіння й не поліпшило якості ізоляторів. Ускладнення технології полягало в тому, що гідрофобізатори з каталізатором К-18 є двокомпонентними і вимагають змішування перед накладенням. Реакція вулканізації протікає дуже повільно, тому вона вимагає прискорення відповідними каталізаторами кислого або лужного характеру. Такими є солі металів або металоорганічних з'єднань: Sn, Pb, Ті, Zn. В основному застосовується октоат олова Sn(OOCC7H15)2. Реакція твердіння з каталізатором К-18 також супроводжується виділенням побічного продукту (в даному випадку спирту) та, як наслідок, усадкою герметика (гідрофобізатора). Крім цього, застосування гідрофобізатора з каталізатором К-18 вимагає попередньої грунтовки поверхні металів. Наведений вище аналіз механізмів твердіння гідрофобізаторів показав, що герметизація ізоляторів повинна здійснюватися речовинами, затвердіння яких відбувається без усадки і без виділення побічних продуктів, тобто за допомогою К-10С (метилтриацетоксисилану). Суть технічного рішення ілюструється фіг. 1-2 де на фіг. 1 показаний процес гідрофобізації високовольтних вводів з робочою напругою 330 кВ, на фіг. 2 показана життєстійкість (життєздатність) гідрофобізуючої композиції при температурах навколишнього середовища +20 °C, +25 °C, +30 °C, +35 °C і +40 °C у залежності від кількості органічного розчинника для КОК. Розроблений спосіб реалізують наступним чином. Перед нанесенням ГП покриття визначають наявність зволоження забруднень, що існують на гідрофобізованій поверхні електроізоляційної конструкції. Після цього, за наявності такого зволоження, здійснюють підсушування гідрофобізованої поверхні разом з існуючими забрудненнями. А очищення гідрофобізованої поверхні здійснюють тільки від забруднень, що не цементуються, наприклад, аерогазодинамічним методом шляхом використання джерела стиснутого повітря, що забезпечує тиск не менше 0,4 МПа. Наявність зволоження існуючих на гідрофобізованій поверхні забруднень визначають тактильно або візуально, а також шляхом вимірювання їх електричного опору, наприклад, за допомогою мегомметра на 2,5 кВ. Шукане ГП готують на основі силіконового низькомолекулярного каучуку, наповнювача і затверджувана. Причому як силіконовий низькомолекулярний каучук використовують каучук марки СКТН, як наповнювач використовують як твердий наповнювач у вигляді гідрату окису алюмінію і сажі ацетиленової, так і рідкий наповнювач у вигляді низькомолекулярної кремнієорганічної рідини 119-215, а як отверджувач використовують метилтриацетоксисилан. Приготування розчину ГП потрібної консистенції здійснюють наступним чином. В КОК перед змішуванням з низькомолекулярною кремнієорганічною рідиною 119-215 додатково вводять твердий наповнювач у вигляді сажі ацетиленової. Далі в ємність для змішування наливають розчинник, після чого додають наповнювач у вигляді гідрату окису алюмінію, і отриманий розчин перемішують до утворення однорідної суміші. Причому вагове співвідношення між КОК і розчинником вибирають в залежності від температури навколишнього середовища (див. фіг. 2). При цьому шукане вагове співвідношення на 100,0 мас. ч. каучуку становить (0,85-1,0) мас. ч. при температурі навколишнього середовища до 25 °C і (1,05-1,4) мас. ч. при температурі навколишнього середовища понад 25 °C. У той же час нанесення ГП здійснюють при температурі навколишнього повітря не нижче мінус 10 °C і відсутності атмосферних опадів, а також роси. У приготовлену однорідну суміш додають твердий наповнювач у вигляді сажі ацетиленової, після чого отриману рідку композицію ретельно перемішують до утворення шуканої однорідної суміші. При цьому ГП містить на 100,0 мас. ч. каучуку гідрат окису алюмінію в кількості 5,0-15,0 10 UA 75368 U мас. ч., сажу ацетиленову у кількості, 0,5-2,5 мас. ч., низькомолекулярну кремнієорганічну рідину 119-215 у кількості 1,25-2,5 мас. ч., метилтриацетоксисилан в кількості 2,5-6,5 мас. ч. Норму витрати наносимого шару ГП визначають зі співвідношення: 5 10 15 20 25 30 35 40 45 50 55 m S h 1 k , де m - маса КОК, г, - густина КОК, яка становить, наприклад, 1,28 г/см2, S - площа гідрофобізованої поверхні електроізоляційної конструкції, см 2, h - товщина гідрофобного покриття, см, k - коефіцієнт втрат, який приймають рівним 0,15-0,2. Потім наносять на гідрофобізовану поверхню один або кілька шарів ГП. Нанесення шару ГП на гідрофобізовану поверхню електроізоляційної конструкції здійснюють механізованим способом (див. фіг. 1) шляхом розпилення з використанням джерела стиснутого повітря, що 3 забезпечує витрату не менше 15 м /год. при тиску стиснутого повітря не менше 0,15 МПа. При цьому розпилення здійснюють при відстані від зрізу сопла розпилювача до поверхні електроізоляційної конструкції, що покривається, від 100 мм до 600 мм при швидкості переміщення сопла діаметром 1,6-2,7 мм уздовж гідрофобізованої поверхні електроізоляційної конструкції, що становить не менше 0,15 м/с. Вищевказані параметри реалізації способу сприяють як зменшенню витрат матеріалів у зв'язку зі зменшенням втрат при розпилюванні, так і максимальному збільшенню продуктивності та ефективності нанесення ГП. Після нанесення ГП та його вулканізації здійснюють контроль стану нанесеного ГП в період експлуатації електроізоляційної конструкції шляхом проведення експлуатаційних спостережень і контрольних вимірів. При експлуатаційних спостереженнях візуально контролюють появу поверхневих часткових розрядів в період несприятливих метеоумов, за які приймають туман, дрібний дощ, мокрий сніг, випадання роси, а також зовнішній стан ГП шляхом виявлення наявності на поверхні гідрофобізованої ізоляції ділянок без покриття, а також вигорілих ділянок від поверхневих часткових розрядів і перекриттів ізоляції. У свою чергу, контрольні вимірювання нанесеного ГП проводять шляхом виміру опору або визначення розрядних напруг ізоляційних конструкцій з нанесеним ГП. При вимірах опору ГП зволожують дрібнодисперсною вологою протягом 15 хв до повного насичення шару забруднення. За допомогою мегомметра на 2,5 кВ вимірюють поверхневий опір шару забруднення, який, наприклад, має становити: - для ізолюючих конструкцій до 35 кВ включно не нижче 0,5 МОм; - для ізолюючих конструкцій 110-330 кВ не менше 1,0 МОм. Визначення розрядних напруг здійснюють при наявності необхідних випробувальних засобів. Якщо середнє значення розрядної напруги гідрофобізованої ізоляційної конструкції менше, ніж в 2 рази перевищує робочу фазну напругу, ГП відновлюють. Таким чином, перевагою розробленого способу у порівнянні з аналогами і прототипом є підвищення надійності та збільшення терміну служби наносимого завулканізованого ГП, оптимізація його складу і процедури нанесення залежно від стану і типу забруднень, що приводить також до підвищення вологорозрядних напруг високовольтної ізоляції протягом всього тривалого строку її експлуатації. Так, наприклад, результати проведених випробувань електроізоляційних конструкцій, отриманих за допомогою заявлюваного технічного рішення, на допустиму робочу напругу і напруженість електричного поля підтверджують зниження вірогідності перекриття гірлянд ізоляторів в результаті забруднення щонайменше на 15-20 %. Всі випробувані гідрофобізовані ізолятори витримали випробування на трекінгоерозійну стійкість (при тривалості випробувань не менше 500 годин) і можуть експлуатуватися в районах з високим рівнем забруднення атмосфери до 4-ї СЗА включно, величиною відносної вологості атмосфери в межах 20-100 %, величині максимально допустимої робочої напруги, що подається на електроізоляційну конструкцію, в межах 6-750 кВ. Крім того, амплітуди основних струмів витоку через гідрофобізовані ізолятори були в 1,5-2 рази менше, ніж через ізолятори без покриття. У реальних умовах експлуатації ця величина буде ще більше, тому що поверхня кремнієорганічних полімерних покриттів забруднюється значно менше. Крім цього, одержуване ГП зазначеного складу в вулканізованому стані має поліпшені (як мінімум на 15-20 %) експлуатаційні властивості у порівнянні з відомими покриттями. 11 UA 75368 U 5 10 15 20 25 Оптимізація процедури реалізації способу в залежності від умов навколишнього середовища дозволяє вибирати раціональні режими роботи електроізоляційних конструкцій і зменшити втрати витратних матеріалів при гідрофобізації їх поверхні. Ефективність застосування розробленого способу в частині технології нанесення ГП на основі КОК холодного твердіння механізованим способом підтверджується більш ніж 15-ти річним позитивним досвідом його застосування на підстанціях, розташованих в зонах з інтенсивними промисловими забрудненнями. У той же час найбільш оптимальний склад ГП, а також покращені умови очищення і "самоочищення" одержуваної гідрофобізованої поверхні високовольтної ізоляції дозволяють при проведенні профілактичних заходів виключити роботи по зняттю "старого" шару ГП перед нанесенням "нового" і забезпечують ефективну експлуатацію покриття без проведення додаткових профілактичних заходів протягом не менше 10 років. Отримані результати проведених досліджень можуть також використовуватися при виготовленні зовнішньої полімерної ізоляції іншого високовольтного електротехнічного обладнання: обмежувачів перенапруг, опорних і прохідних ізоляторів, трансформаторів струму і напруги. Джерела інформації: 1. Ким Ен Дар, П.Е. Пономарев. Опыт эксплуатации кремнийорганического покрытия холодного твердения на подстанциях энергосистем Украины// Электрические сети и системы.2006. - № 3. - С. 32-35. 2. Инструкция по эксплуатации изоляции электроустановок в районах с загрязненной атмосферой РД 34.51.503-93. Утверждена Департаментом науки и техники РАО "ЕЭС России" 27.09.93. Срок действия установлен с 01.04.94 г. 3. Способ повышения влагоразрядного напряжения высоковольтной изоляции. Патент UA № 77628. МПК (2006) Н01В 17/50 (2006.01) Н01В 19/00, опубл. 15.12.2006, Бюл. № 12. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 45 50 55 60 1. Спосіб механізованого нанесення гідрофобного покриття на електроізоляційну конструкцію, що полягає в попередньому очищенні його зовнішньої поверхні від існуючих забруднень з подальшим нанесенням шляхом розпилювання з використанням джерела стиснутого повітря на очищену зовнішню поверхню гідрофобного покриття, наприклад, з урахуванням одно- або двопакувального кремнієорганічного компаунду холодного твердіння, рідкого або пастоподібного в початковому стані, що містить силіконовий низькомолекулярний каучук як наповнювач, а також отвержувач чи вулканізатор, який відрізняється тим, що перед очищенням гідрофобізованої поверхні електроізоляційної конструкції від забруднень визначають наявність їх зволоження, при наявності якого здійснюють підсушування гідрофобізованої поверхні разом з зволоженими забрудненнями, після чого здійснюють очистку сухої гідрофобізованої поверхні тільки від забруднень, що не цементуються, потім проводять розпилення гідрофобного покриття при відстані від зрізу сопла розпилювача до поверхні електроізоляційної конструкції, що покривається, яке знаходиться в межах від 100 мм до 600 мм, при цьому очищення сухої гідрофобізованої поверхні від забруднень, що не цементуються, здійснюють, наприклад, аерогазодинамічним методом шляхом застосування джерела стиснутого повітря, що забезпечує тиск щонайменше 0,4 МПа, для нанесення шару гідрофобного покриття на очищену поверхню електроізоляційної конструкції використовують 3 джерело стиснутого повітря, що забезпечує витрату не менше 15 м /год. і тиск не менше 0,15 МПа, причому нанесення шару гідрофобного покриття на очищену поверхню здійснюють при швидкості переміщення сопла діаметром 1,6-2,7 мм уздовж гідрофобізованої поверхні електроізоляційної конструкції, що становить не менше 0,15 м/с. 2. Спосіб за п. 1, який відрізняється тим, що наявність зволоження існуючих на гідрофобізованій поверхні забруднень визначають тактильно або візуально, а також шляхом вимірювання їх електричного опору. 3. Спосіб за п. 1, який відрізняється тим, що очищення гідрофобізованої поверхні електроізоляційної конструкції від існуючих забруднень, що не цементуються, здійснюють вручну або обмиванням водою. 4. Спосіб за п. 1, який відрізняється тим, що норму витрати наносимого шару гідрофобного покриття визначають зі співвідношення m S h 1 k , де m - маса наносимого кремнієорганічного компаунду, г, 2 - густина кремнієорганічного компаунду, яка становить, наприклад, 1,28 г/см , 12 UA 75368 U 2 S - площа гідрофобізованої поверхні електроізоляційної конструкції, см , h - товщина гідрофобного покриття, см, k - коефіцієнт втрат, який приймають рівним 0,15-0,2. 5 10 15 20 25 30 5. Спосіб за п. 1, який відрізняється тим, що для приготування гідрофобного покриття використовують кремнієорганічний компаунд на основі силіконового низькомолекулярного каучуку марки СКТН, наповнювача і отверджувача, причому як наповнювач використовують як твердий наповнювач у вигляді гідрату окису алюмінію і сажі ацетиленової, так і рідкий наповнювач у вигляді низькомолекулярної кремнієорганічної рідини 119-215, а як отверджувача використовують метилтриацетоксисилан, при цьому використовують кремнієорганічний компаунд, який на 100,0 мас. ч. каучуку містить гідрат окису алюмінію у кількості 5,0-15,0 мас. ч., сажу ацетиленову у кількості 0,5-2,5 мас. ч., низькомолекулярну кремнійорганічну рідину 119215 в кількості 1,25-2,5 мас. ч., метилтриацетоксисилан в кількості 2,5-6,5 мас. ч. 6. Спосіб за п. 1, який відрізняється тим, що для розбавлення кремнієорганічного компаунду використовують органічний розчинник, при цьому вагове співвідношення між кремнієорганічним компаундом і органічним розчинником у рідкій композиції гідрофобного покриття на 100,0 мас. ч. каучуку вибирають в залежності від температури навколишнього середовища в межах (0,85-1,0) мас. ч. при температурі навколишнього середовища до 25 °C, а також в межах (1,05-1,4) мас. ч. при температурі навколишнього середовища понад 25 °C. 7. Спосіб за п. 1, який відрізняється тим, що після нанесення гідрофобного покриття та його вулканізації здійснюють контроль стану нанесеного гідрофобного покриття у період експлуатації електроізоляційної конструкції при робочих напругах 6-750 кВ шляхом експлуатаційних проведення спостережень і контрольних вимірів. 8. Спосіб за п. 7, який відрізняється тим, що при експлуатаційних спостереженнях візуально контролюють появу поверхневих часткових розрядів у період несприятливих метеоумов, за які вибирають туман, дрібний дощ, сніг, випадання роси, а також зовнішній стан гідрофобного покриття шляхом виявлення наявних на поверхні гідрофобізованої ізоляції ділянок без покриття, а також вигорілих ділянок від поверхневих часткових розрядів та перекриттів ізоляції. 9. Спосіб за п. 7, який відрізняється тим, що контрольні вимірювання нанесеного гідрофобного покриття проводять шляхом виміру опору або визначення розрядних напруг ізоляційних конструкцій з нанесеним гідрофобним покриттям. 13 UA 75368 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for mechanized applying equi-thick hydrophobic coating on insulating structure

Автори англійськоюTaran Volodymyr Mykolaiovych

Назва патенту російськоюСпособ механизированного нанесения гидрофобного покрытия на электроизоляционную конструкцию

Автори російськоюТаран Владимир Николаевич

МПК / Мітки

МПК: H01B 17/02

Мітки: покриття, конструкцію, нанесення, електроізоляційну, гідрофобного, спосіб, механізованого

Код посилання

<a href="https://ua.patents.su/16-75368-sposib-mekhanizovanogo-nanesennya-gidrofobnogo-pokrittya-na-elektroizolyacijjnu-konstrukciyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб механізованого нанесення гідрофобного покриття на електроізоляційну конструкцію</a>

Попередній патент: Спосіб нанесення рівнотовщинного гідрофобного покриття на електроізоляційну конструкцію

Наступний патент: Електроізоляційна конструкція з різнотовщинним гідрофобним покриттям

Випадковий патент: Спосіб лікування хронічної венозної недостатності