Спосіб виготовлення волоконного шару для виробництва заготовки композитної деталі

Формула / Реферат

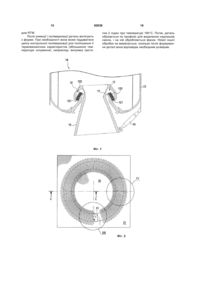

1. Спосіб виготовлення волоконного шару (30), призначеного для формування заготовки композитної деталі у формі тіла обертання з поверхнею, що не розгортається, який відрізняється тим, що він включає такі етапи:

визначення кільцевого простору (23) першим і другим полотнами (20, 21), що визначають відповідно внутрішнє і зовнішнє кола вказаного простору;

розміщення волокон (22) між полотнами (20, 21) за допомогою розташування волокон в кільцевому просторі щонайменше в одному напрямі і прикріплення вказаних волокон до полотен за допомогою зшивання;

виконання зв'язувального кругового шва (31) поряд з внутрішнім колом кільцевого простору (23), і

вирізування сформованого таким способом в кільцевому просторі (23) волоконного шару (30) для відділення його від полотен.

2. Спосіб за п. 1, який відрізняєтьсятим, що для заповнення вільних проміжків між волокнами (22), розташованими між двома полотнами (20, 21), додають додаткові волокна (27), причому додаткові волокна прикріплюють до сусідніх волокон за допомогою зшивання.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що волокна (22, 27) є волокнами вуглецю або скловолокном.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що волокна (22, 27) розміщують і зшивають за допомогою автоматичної вишивальної машини.

5. Спосіб виготовлення волоконного армувального елемента (80) для композитної силової деталі гнучкої опори, який включає формування заготовки щонайменше з двома почерговими волоконними шарами (30, 50), який відрізняється тим, що перший шар (30) виготовляють згідно із способом за будь-яким з пп. 1-4, а другий шар (50) виготовляють шляхом накладення на перший шар, форма якого підтримується на сферичному оснащенні (40), шару волокон, орієнтованих перпендикулярно волокнам першого шару.

6. Спосіб за п. 5, який відрізняється тим, що другий шар (50) виготовляють за допомогою філаментного намотування на першому шарі (30).

7. Спосіб за п. 5 або п. 6, який відрізняється тим, що шари (30, 50) волоконного армувального елемента (80) зв'язані між собою нитками (64).

8. Спосіб виготовлення силової деталі для гнучкої опори, який відрізняється тим, що включає виготовлення волоконного армувального елемента (80) згідно із способом за будь-яким з пп. 5-7, і тим, що волоконний армувальний елемент (80) поміщають у форму (70), в яку уприскують під тиском термореактивну смолу (73), а потім здійснюють полімеризацію смоли за допомогою термічної обробки.

9. Спосіб за п. 8, який відрізняється тим, що смола (73) є епоксидною смолою.

10. Спосіб виготовлення гнучкої опори, сформованої з шаруватої структури, яка має велику кількість жорстких силових деталей, що чергуються з шарами пружно-деформованого матеріалу, який відрізняється тим, що кожну силову деталь виготовляють згідно із способом за п. 8 або п. 9.

11. Спосіб за п. 10, який відрізняється тим, що шари еластичного матеріалу складаються з еластомеру або каучуку, і шарувату структуру піддають термічній обробці для вулканізації еластомеру або каучуку.

12. Спосіб виготовлення гнучкої опори, сформованої із шаруватої структури, яка містить велику кількість жорстких силових деталей, що чергуються з шарами пружно-деформованого матеріалу, який відрізняється тим, що включає такі етапи:

виготовлення великої кількості волоконних армувальних елементів (80) з розміром, що збільшується, згідно із способом за будь-яким з пп. 5-7;

розміщення армувальних елементів один в одному за допомогою прокладок, розташованих між сусідніми силовими деталями, причому вказані прокладки визначають товщину шарів пружно-деформованого матеріалу;

інжекція під тиском термореактивної смоли в армувальні елементи;

термічна обробка для полімеризації смоли в кожному з армувальних елементів так, щоб сформувати велику кількість жорстких композитних силових деталей;

видалення прокладок; і

інжекція або заливка еластичного матеріалу в простори між жорсткими силовими деталями для формування між ними шарів еластичного матеріалу.

13. Спосіб за п. 10, який відрізняється тим, що шари еластичного матеріалу складаються з еластомеру, і шарувату структуру піддають термічній обробці для вулканізації еластомеру.

14. Спосіб виготовлення композитної деталі типу корпусу двигуна, який включає формування волоконного армувального елемента, що складається щонайменше з одного волоконного шару (130), який відрізняється тим, що вказаний шар виготовляють згідно із способом за будь-яким з пп. 1-4 і формують з волокон (122а, 122b), орієнтованих в двох різних напрямах.

15. Спосіб за п. 14, який відрізняється тим, що в певних зонах на кожному з волоконних шарів (231) формують одну або більше потовщених частин (232), причому вказані частини виготовляють шляхом неодноразового розміщення волокон у визначених зонах на шарі.

16. Спосіб за п. 14 або п. 15, який відрізняється тим, що армувальний елемент поміщають у форму, в яку уприскують термореактивну смолу, а потім здійснюють полімеризацію смоли за допомогою термічної обробки.

17. Спосіб за п. 16, який відрізняється тим, що смола є смолою на основі ефіру ціаністої кислоти.

Текст

1. Спосіб виготовлення волоконного шару (30), призначеного для формування заготовки композитної деталі у формі тіла обертання з поверхнею, що не розгортається, який відрізняється тим, що він включає такі етапи: визначення кільцевого простору (23) першим і другим полотнами (20, 21), що визначають відповідно внутрішнє і зовнішнє кола вказаного простору; розміщення волокон (22) між полотнами (20, 21) за допомогою розташування волокон в кільцевому просторі щонайменше в одному напрямі і прикріплення вказаних волокон до полотен за допомогою зшивання; виконання зв'язувального кругового шва (31) поряд з внутрішнім колом кільцевого простору (23), і вирізування сформованого таким способом в кільцевому просторі (23) волоконного шару (30) для відділення його від полотен. 2. Спосіб за п. 1, який відрізняється тим, що для заповнення вільних проміжків між волокнами (22), розташованими між двома полотнами (20, 21), додають додаткові волокна (27), причому додаткові волокна прикріплюють до сусідніх волокон за допомогою зшивання. 2 (19) 1 3 92638 4 термічній обробці для вулканізації еластомеру або каучуку. 12. Спосіб виготовлення гнучкої опори, сформованої із шаруватої структури, яка містить велику кількість жорстких силових деталей, що чергуються з шарами пружно-деформованого матеріалу, який відрізняється тим, що включає такі етапи: виготовлення великої кількості волоконних армувальних елементів (80) з розміром, що збільшується, згідно із способом за будь-яким з пп. 5-7; розміщення армувальних елементів один в одному за допомогою прокладок, розташованих між сусідніми силовими деталями, причому вказані прокладки визначають товщину шарів пружнодеформованого матеріалу; інжекція під тиском термореактивної смоли в армувальні елементи; термічна обробка для полімеризації смоли в кожному з армувальних елементів так, щоб сформувати велику кількість жорстких композитних силових деталей; видалення прокладок; і інжекція або заливка еластичного матеріалу в простори між жорсткими силовими деталями для формування між ними шарів еластичного матеріалу. 13. Спосіб за п. 10, який відрізняється тим, що шари еластичного матеріалу складаються з еластомеру, і шарувату структуру піддають термічній обробці для вулканізації еластомеру. 14. Спосіб виготовлення композитної деталі типу корпусу двигуна, який включає формування волоконного армувального елемента, що складається щонайменше з одного волоконного шару (130), який відрізняється тим, що вказаний шар виготовляють згідно із способом за будь-яким з пп. 1-4 і формують з волокон (122а, 122b), орієнтованих в двох різних напрямах. 15. Спосіб за п. 14, який відрізняється тим, що в певних зонах на кожному з волоконних шарів (231) формують одну або більше потовщених частин (232), причому вказані частини виготовляють шляхом неодноразового розміщення волокон у визначених зонах на шарі. 16. Спосіб за п. 14 або п. 15, який відрізняється тим, що армувальний елемент поміщають у форму, в яку уприскують термореактивну смолу, а потім здійснюють полімеризацію смоли за допомогою термічної обробки. 17. Спосіб за п. 16, який відрізняється тим, що смола є смолою на основі ефіру ціаністої кислоти. Даний винахід стосується виготовлення волоконних шарів, призначених для виробництва волоконних заготовок для композитних деталей, які містять волоконне армування і мають форму тіла обертання і поверхню, що не розгортається, таку як, наприклад, поверхні кілець або усічених сфер. Більш конкретно, даний винахід стосується виготовлення волоконних армувальних елементів (елементів жорсткості), які використовуються для виробництва композитних силових деталей гнучких опор. Гнучкі опори звичайно використовуються в ракетних двигунах для створення шарнірних з'єднань, які зв'язують сопло з корпусом двигуна. Вказані опори виконані з чергуванням жорстких композитних силових деталей, які мають форму сферичного кільця, з шарами матеріалу, що пружно деформується, такого як еластомер. Відомий спосіб, який використовується для виготовлення таких композитних силових деталей, полягає в укладанні і формуванні шарів вуглецевої тканини, заздалегідь просоченої смолою (наприклад, епоксидною смолою). Точніше, спосіб включає такі етапи: - розрізання заздалегідь просоченої тканини з вуглецевого або скловолокна на шари, що мають форму кільцевих секторів, яка приблизно співпадає з розгорткою усіченого конуса; - укладання шарів заздалегідь просоченої тканини у вигляді розетки на пуансон, що має поверхню у вигляді сферичного кільця, яка відповідає внутрішній поверхні сферичної силової деталі, що виготовляється, ущільнення шарів у вакуумі за допомогою мембрани, встановлення матриці, що має поверхню у вигляді сферичного кільця, яка відповідає зовнішній поверхні силової деталі, що виготовляється; - полімеризація всього набору під тиском і ви ймання силової деталі з форми. Так одержують жорстку деталь з волоконним армуванням, яка забезпечує підвищену стійкість до механічних навантажень. Проте описаний спосіб дуже складний у виконанні. Укладання волоконних шарів для формування волоконного армування здійснюється вручну безпосередньо на формоутворювальній опорі і не забезпечує можливості точного контролю орієнтації і кількості волокон у всіх точках армування. Встановлення матриці може викликати зсув шарів і утворення складок. Отже, вказана технологія не забезпечує відтворюваності деталей, механічні характеристики яких, таким чином, можуть відрізнятися, особливо, відносно вмісту волокон і їх орієнтації. При виготовленні шаруватої гнучкої опори важливо, щоб всі силові деталі опори мали однакову форму і механічні характеристики, щоб забезпечити відповідну поведінку опори. Крім того, шари формуються із заздалегідь просочених волокон, гнучкість яких менше ніж гнучкість сухих волокон, що додатково утруднює надання шарам форми тіла обертання, що не розгортається. Зрозуміло, існують інші композитні деталі (наприклад, корпус двигуна), які мають форму тіла обертання і поверхню, що не розгортається, і які містять волоконний армувальний елемент, волокна якого орієнтовані залежно від механічних зусиль, так, щоб поліпшити механічну міцність деталі. Проте, так само як для силової деталі гнучкої опори, не існує способу, який дозволяє систематично виготовляти волоконні шари з постійними кількістю і орієнтацією волокон, що дозволяють формувати волоконні армувальні елементи, які мають форму тіла обертання, що не розгортається, з од 5 наковими геометричними характеристиками. Крім того, деякі типи деталей повинні мати також локальне зміцнення. Для цього волоконний армувальний елемент повинен мати певні зони, в яких товщина волокон збільшена. Виготовлення волоконних шарів з ділянками більш товстих волокон, здатних до деформації для надання форми тіла обертання, що не розгортається, стає ще більш важким, особливо відносно контролю орієнтації волокон і ступеня відтворності шарів. Задачею даного винаходу є усунення недоліків відомих способів за допомогою способу, який дозволяє виготовляти волоконні шари, придатні для формування заготовок або волоконних армувальних елементів, що мають форму тіла обертання і поверхню, яка не розгортається, і в яких кількість і орієнтація волокон можуть точно контролюватися з можливістю відтворення. Рішення цієї задачі досягається за допомогою способу виготовлення волоконного шару, призначеного для виготовлення заготовки для деталі, що має форму тіла обертання з поверхнею, яка не розгортається, причому спосіб включає такі етапи: - визначення кільцевого простору за допомогою першого і другого полотен, які обмежують відповідно внутрішнє і зовнішнє кола; - розміщення волокон між полотнами шляхом розташування волокон в кільцевому просторі, щонайменше, в одному напрямі, і прикріплення вказаних волокон до полотен за допомогою зшивання; - виконання зв'язувального кругового шва поряд з внутрішнім колом кільцевого простору, і - вирізування волоконного шару, сформованого таким чином в кільцевому просторі, для відділення його від полотен. Завдяки способу згідно з даним винаходом, волоконний шар, призначений для виготовлення заготовки, що має форму тіла обертання з поверхнею, яка не розгортається, виготовляється на площині між двома полотнами. Отже, орієнтація волокон може точно контролюватися і забезпечувати виготовлення деталей, особливо пристосованих до механічних навантажень, яким вони повинні піддаватися. Волоконний шар згідно з винаходом переважно виготовляється з використанням автоматичної вишивальної машини для розміщення волокон між двома полотнами. Таким чином, можна автоматизувати розміщення волокон і формувати в основному ідентичні волоконні шари, особливо відносно орієнтації і кількості волокон, що використовуються. Згідно з одним аспектом даного винаходу, для заповнення вільних проміжків, що є між волокнами, розташованими між двома полотнами, додаються додаткові волокна, причому додаткові волокна прикріпляються до сусідніх волокон шляхом зшивання. Таким чином гарантується постійний рівень вмісту волокон у всьому волоконному шарі, що дозволяє отримати заготовки або волоконні армувальні елементи з однаковими геометричними характеристиками. Волокна, що використовуються, можуть бути, зокрема, волокнами вуглецю або скловолокном. Даний винахід стосується також способу виго 92638 6 товлення волоконного армувального елемента для силової деталі гнучкої опори, який включає формування заготовки шляхом чергування, щонайменше, двох волоконних шарів, причому згідно з вказаним способом перший шар виготовляється згідно з описаним раніше способом виготовлення волоконного шару, призначеного для виготовлення деталі, яка має форму тіла обертання з поверхнею, що не розгортається. Другий шар виготовляється шляхом накладення на перший шар, форма якого підтримується на сферичному оснащенні, шару волокон, орієнтованих перпендикулярно волокнам першого шару. Таким чином, спосіб виготовлення волоконного шару згідно з даним винаходом дозволяє виготовляти волоконний армувальний елемент для силової деталі гнучкої опори, яка особливо добре відповідає механічним вимогам, що пред'являються до силової деталі. Дійсно, силові деталі повинні мати високу стійкість у двох перпендикулярних напрямах, один з яких відповідає осі силової деталі, а інший перпендикулярно вказаної осі. Для цього армувальний елемент силової деталі формується шляхом чергування шарів, волокна яких орієнтовані послідовно в одному або в іншому з вказаних двох напрямів. Завдяки способу згідно з даним винаходом, найбільш складний у виготовленні шар, а саме шар, волокна якого орієнтовані по осі силової деталі, може бути виготовлений на площині між двома полотнами, що дозволяє точно і з можливістю відтворення контролювати орієнтацію і кількість волокон для кожного шару і отримати однорідний волоконний армувальний елемент, пристосований до механічних навантажень. Виготовлений таким чином шар може бути легко розміщений на сферичному оснащенні із збереженням орієнтації волокон. Таким чином, можна виготовити сухий волоконний армувальний елемент (тобто без попереднього просочення волокон), який вже має форму силової деталі, що виготовляється, а саме форму тіла обертання з поверхнею, що не розгортається. Згідно з одним аспектом винаходу другий шар виготовляється шляхом філаментного намотування на першому шарі. Після виготовлення волоконного армувального елемента, він поміщається у форму, в яку під тиском уприскується термореактивна смола, і потім здійснюється полімеризація смоли за допомогою термічної обробки. Таким чином, одержують жорстку композитну силову деталь, яка містить волоконний армувальний елемент, що має структуру, пристосовану для опору механічним зусиллям, яким повинна піддаватися силова деталь, і практично не має пористості. Ще однією задачею даного винаходу є створення способу виготовлення гнучкої опори, який включає формування шаруватої структури, що містить велику кількість жорстких композитних силових деталей, які чергуються з шарами пружно-деформованого матеріалу, причому кожна з силових деталей виготовляється згідно з приведеним вище способом виготовлення силової деталі. 7 Згідно з конкретним аспектом даного винаходу спосіб виготовлення гнучкої опори включає такі етапи: - виготовлення великої кількості волоконних армувальних елементів з розміром, що збільшується, згідно з описаним вище способом; - розміщення армувальних елементів один в одному за допомогою прокладок, розташованих між сусідніми силовими деталями, причому вказані прокладки визначають товщину шарів пружнодеформованого матеріалу; - інжекція під тиском термореактивної смоли в армувальні елементи; - термічна обробка для полімеризації смоли в кожному з армувальних елементів, так, щоб сформувати велику кількість жорстких композитних силових деталей; - видалення прокладок; - і інжекція або заливка еластичного матеріалу в простори між жорсткими силовими деталями для формування між ними шарів еластичного матеріалу. Вказане виконання способу дозволяє здійснити одночасну інжекцію смоли у волоконні армувальні елементи і її полімеризацію, а потім провести формування шарів еластичного матеріалу між сусідніми сформованими таким чином силовими деталями. Даний винахід також стосується способу виготовлення композитної деталі типу корпусу, який включає формування волоконного армувального елемента або заготовки, яка містить, щонайменше, один шар волокон, виготовлений приведеним вище способом виготовлення волоконного шару, призначеного для формування заготовки деталі, яка має форму тіла обертання з поверхнею, що не розгортається. Згідно з одним аспектом винаходу, одна або більше потовщених частин формуються в певних зонах на кожному з шарів волокон, причому вказані частини виготовляються шляхом повторного розміщення волокон в певних зонах на шарі. Таким чином, можна виготовити деталі, що містять армувальні елементи в певних зонах, які безпосередньо виготовляються на волоконному шарі, і, отже, легко контролювати товщину і орієнтацію волокон і, таким чином, можливість відтворення для кожного шару. Інші особливості і переваги даного винаходу стануть зрозумілі з приведеного нижче необмежуючого опису з посиланнями на прикладені креслення. На Фіг. 1 схематично представлений вид в розрізі задньої частини двигуна, оснащеної гнучкими опорами. На Фіг. 2 схематично представлений вид зверху, що демонструє виготовлення волоконного шару згідно з одним з варіантів здійснення даного винаходу. На Фіг. 3 представлений збільшений загальний вид частини (позиція III) по Фіг. 2, що демонструє розміщення і пришивання волокон автоматичною вишивальною машиною. На Фіг. 4 представлений збільшений вид частини (позиція IV) шару по Фіг. 2, на якій здійсню 92638 8 ється розміщення і пришивання додаткових волокон автоматичною вишивальною машиною. На Фіг. 5 представлений вид в частковому розрізі по стрілках V волоконного шару по Фіг. 2, що демонструє здійснення кругового шва. На Фіг. 6 представлений вид в частковому розрізі по стрілках V волоконного шару по Фіг. 1, що демонструє видалення шару з полотен. На Фіг. 7 схематично представлений вид зверху волоконного шару по Фіг. 2 після додавання додаткових волокон і видалення полотен. На Фіг. 8 схематично представлений загальний вид формоутворювальної оправки, що використовується для виготовлення волоконного армувального елемента згідно з варіантом здійснення даного винаходу. На Фіг. 9 схематично представлений загальний вид оправки по Фіг. 8, на якій розташований волоконний шар по Фіг. 7. На Фіг. 10 схематично представлений фрагмент, що показує розміщення бруска зі штирями в оснащенні по Фіг. 9. На Фіг. 11 схематично представлений загальний вид установки філаментного намотування. На Фіг. 12 схематично представлений загальний вид оправки по Фіг. 9, що містить, крім того, на волоконному шарі шар філаментного намотування. На Фіг. 13 представлений волоконний армувальний елемент, сформований шляхом накладення шарів з чергуванням волоконних шарів по Фіг. 7 і шарів філаментного намотування. На Фіг. 14А представлений загальний вид пристрою, що використовується для інжекції смоли у волоконний армувальний елемент. На Фіг. 14В схематично представлений вид в частковому розрізі, що демонструє інжекцію смоли у волоконний армувальний елемент. На Фіг. 15 представлена фотографія прикладу здійснення композитної силової деталі гнучкої опори згідно з даним винаходом. На Фіг. 16 представлений вид зверху, який демонструє розміщення волокон у двох різних орієнтаціях згідно з іншим варіантом здійснення даного винаходу. На Фіг. 17А, 17В, 18А, 18В і 19 схематично представлені види, які демонструють виготовлення волоконного шару з волокнами, що мають орієнтацію в двох різних напрямах, згідно з іншим варіантом здійснення даного винаходу. На Фіг. 20 схематично представлений загальний вид волоконного шару, що містить зони армування згідно із ще одним варіантом здійснення даного винаходу. Спосіб виготовлення волоконного шару згідно з даним винаходом може використовуватися в основному для виготовлення будь-якого типу заготовки деталі, яка має форму тіла обертання з поверхнею, що не розгортається. Як детально описується нижче, цей спосіб дозволяє спочатку виготовляти на полотнах плоский волоконний шар, якому потім може бути надана форма тіла обертання з поверхнею, що не розгортається. Вказаний шар може використовуватися окремо або складати частину стосу з великої кіль 9 кості шарів для формування заготовки або волоконного армувального елемента деталі, що виготовляється. В першому прикладі здійснення спосіб згідно з даним винаходом використовується для виготовлення композитних силових деталей гнучких опор. Як показано на Фіг. 1, звичайно сопло 11 двигуна або ракетного двигуна 10 шарнірно з'єднується за допомогою гнучкої опори 12, що має шарувату структуру, яка представляє собою чергування шарів пружно-деформованого матеріалу 121 (наприклад, еластомеру) і жорстких композитних силових деталей 122, що мають форму усіченої сфери. Таким чином, опора 12 утворює гнучкий зв'язок між соплом 11 і корпусом 13 двигуна, так що сопло може бути орієнтовано за допомогою силового циліндра 14, розташованого між корпусом 13 двигуна і дифузором 15. Виготовлення силової деталі включає, поперше, виготовлення волоконного армувального елемента, що складається зі стосу шарів, волокна яких орієнтовані в першому напрямі, відповідному осі силової деталі, які називаються «шари 0°» і чергуються із шарами, волокна яких орієнтовані в другому напрямі, перпендикулярному осі силової деталі і волокнам шарів 0°, і які називаються «шари 90°». Волокна, що використовуються для виготовлення шарів, можуть бути, зокрема, скловолокном або волокнами вуглецю, залежно від необхідних характеристик і вартості. Шари 0° виготовляються способом згідно з даним винаходом. Як показано на Фіг. 2, виготовлення шару 0° починається за допомогою двох полотен 20 і 21, визначаючих кільцевий простір 23. Полотна 20 і 21 обмежують відповідно внутрішнє і зовнішнє кола кільцевого простору, ширина І якого вибирається такою, що злегка перевищує необхідні розміри шару 0°. Волокна 22 розміщуються радіально між двома полотнами, так, щоб вони якнайкраще заповнили кільцевий простір. Волокна 22 розміщуються з використанням TFP-технології (метод направленого розміщення волокон, від англ. "tailored fiber placement"). Цей метод полягає в розміщенні волокон в точних зонах на опорі (полотні) і їх закріпленні шляхом зшивання за допомогою автоматичної вишивальної машини. Проте згідно з даним винаходом TFPтехнологія використовується по-іншому. Насправді, як описується, наприклад, в патентному документі US 2004/0074589, TFP-технологія використовується для розміщення і пришивання волокон на опорі, яка є складовою частиною шару. Згідно з даним винаходом опори (полотна) використовуються тільки для визначення форми і розмірів волоконного шару, що виготовляється. Готовий волоконний шар не містить опор. Якби використовувалася звичайна TFP-технологія, волоконний шар, пришитий до опори, мав би дуже велику жорсткість і не міг би деформуватися, щоб прийняти тривимірну форму тіла обертання з поверхнею, що не розгортається. Більш конкретно, і як показано на Фіг. 3, машина розмотує волокна з котушки (не показано), 92638 10 яка має, наприклад, склоджгути, і розміщує їх за допомогою напрямної 25 в кільцевому просторі 23. Для закріплення розміщених таким чином волокон машина містить швейну головку 24, яка пришиває кінці волокон до полотен 20 і 21 дуже тонкою ниткою 26, наприклад, з поліетилену або поліефіру. Розміщення і пришивання волокон програмуються в пристрої ЧПУ машини. Завдяки кільцевій формі простору 23 і радіальному розміщенню в ньому волокон, між розміщеними машиною волокнами є проміжки, що збільшуються по мірі наближення до зовнішнього кола кільцевого простору. Щоб підтримати однаковий вміст волокон в будь-якій точці шару, в проміжки між волокнами 22 додають додаткові волокна 27 змінної довжини, як показано на Фіг. 4. В цьому випадку автоматична вишивальна машина запрограмована для заповнення вільних проміжків між волокнами 22 шляхом розміщення в ці проміжки додаткових волокон 27 і пришивання їх до сусідніх волокон. Після заповнення всіх проміжків кільцевий простір 23 виявляється заповненим шаром 30 з постійним вмістом волокон в будь-якій точці. Потім виконують круговий шов 31 (Фіг. 5) поряд з внутрішнім колом кільцевого простору для утримання волокон до видалення волоконного шару 30 з полотен, яке може здійснюватися, наприклад, шляхом розрізання шару 30 вздовж внутрішнього і зовнішнього кіл кільцевого простору 23 з використанням ріжучих інструментів 28 і 29 (наприклад, ножів, електричних хірургічних ножів, струменів води під тиском, лазерів і т.д.) (Фіг. 6). На Фіг. 7 представлений волоконний шар 30 після видалення полотен. Таким чином, одержують волоконний шар, волокна 32 якого утримуються між собою за допомогою кругового шва 31, зберігаючи хорошу гнучкість, що дозволяє легко сумістити його з формоутворювальною оправкою. На Фіг. 8 представлений приклад такої оправки, яка може використовуватися для виготовлення стосу чергуючих шарів 0° і 90°. Оправка 40 має форму півсфери, що має прорізи 41, які забезпечують проходження штирів, призначених для виготовлення шарів 90°. На Фіг. 9 представлений волоконний шар 30, розташований (тобто, розміщений з доданням йому форми) на оправці 40. Оскільки волокна 32 відносно вільні з боку зовнішнього кола шару 30, цей останній чудово пристосовується до сферичної форми оправки 40. Потім в кожний проріз 41 оправки поміщають брусок 42, підтримуючий штирі 43 (Фіг. 10). Шар 90° 50 виготовляється безпосередньо на шарі 0°, що містить волоконний шар 30, шляхом філаментного намотування (Фіг. 11). Для цього вершина 42 оправки 40 фіксується на оправці 61 намотувальної машини. Таким чином, машина 60 приводить в обертання оправку 40, безперервно розмотуючи нитку 57 за допомогою нитководія 62, встановленого на кронштейні 63, який зміщується по мірі намотування, так, щоб формувати на шарі 30 послідовні петлі, утримувані між штирями 43. Нитка 57 переважно складається з того ж матеріалу (наприклад, скловолокон або волокон вуглецю), що і матеріал, який складає волокна 32 волокон 11 ного шару 30. Після закінчення намотування волоконний шар 0° 30 повністю покритий шаром 90° 50 (Фіг. 12), тобто шаром, волокна 52 якого орієнтовані перпендикулярно волокнам 32 нижчележачого шару 30. Таким чином, волоконний армувальний елемент або заготовка силової деталі гнучкої опори виготовляється шляхом чергування на оправці 40 волоконних шарів 0° 30 з шарами 90° 50, виготовленими шляхом намотування. Кожний з шарів 0° виготовляють описаним вище способом, при необхідності кожного разу злегка збільшуючи ширину шару 30, беручи до уваги збільшення об'єму в стосі. Наприклад, для силової деталі завтовшки 3 мм з об'ємною густиною волокон, що становить 50%, виготовляють такий стос: 1 шар 0° завтовшки 0,35 мм TFP-методом; 1 шар 90° завтовшки 0,53 мм шляхом філаментного намотування; 1 шар 0° завтовшки 0,35 мм TFP-методом; 1 шар 90° завтовшки 0,53 мм шляхом філаментного намотування; 1 шар 0° завтовшки 0,35 мм TFP-методом; 1 шар 90° завтовшки 0,53 мм шляхом філаментного намотування; 1 шар 0° завтовшки 0,35 мм TFP-методом. В результаті виготовлення стосу (Фіг. 13) одержують волоконний армувальний елемент 80, що містить сухі волокна, по черзі орієнтовані в двох перпендикулярних напрямах, в даному випадку відповідних напряму механічних навантажень, яким піддаватиметься опора. Шари 0° і 90°, що містяться в стосі, можуть бути зв'язані між собою за допомогою ниток 64, перетинаючих шари по товщині (напрям Z) (Фіг. 13). Ці міжшарові зв'язки можуть здійснюватися з використанням прорізів 41 оправки як проходи для зшиваючих ниток 64. Нитки 64 можуть бути виготовлені, наприклад, з поліетилентерефталату (ПЕТ) або з вуглецю. Потім приступають до формування деталі шляхом просочення армувального елемента 80 термореактивною смолою, яка полімеризується за допомогою термічної обробки. Для цього використовується добре відомий метод інжекції смоли в закриту форму (загальноприйнята абревіатура RTM, від англ. «resin transfer moulding»). Згідно з методом RTM волоконний армувальний елемент 80 поміщають між формою 70 і контрформою 71 (Фіг. 14А), причому спочатку армувальний елемент розміщується на формі 70. Форма 70 і контрформа 71, які сполучені між собою (Фіг. 14В), визначають внутрішній простір 72, що містить армувальний елемент 80, в яке через подавальний отвір 710, що є на внутрішній частині контрформи 71, уприскується термореактивна смола 73. Крім того, контрформа 71 містить отвори 711, сполучені з відвідними каналами 712, що знаходяться під тиском. Така конфігурація забезпечує встановлення градієнта тиску між нижньою частиною армувального елемента, в яку уприскується смола, і верхньою частиною армувального елемента, розташованою поряд з отворами 711. Таким чином, термореактивна смола 73, уприскувана в основ 92638 12 ному в нижню частину армувального елемента 80, поступово просочує армувальний елемент, циркулюючи в просторі 72 до отворів 711, через які відводяться надлишки. Смола, що використовується, може бути, наприклад, епоксидною смолою температурного класу 180°С (максимальна температура, яка витримується без втрати властивостей). Смоли, придатні для методів RTM, добре відомі. Вони переважно мають низьку в'язкість для спрощення їх інжекції у волокна. Вибір температурного класу і/або хімічного складу смоли визначається залежно від термомеханічних навантажень, яким повинна піддаватися деталь. Після інжекції смоли у весь армувальний елемент здійснюється її полімеризація за допомогою термічної обробки згідно з методом RTM. Після інжекції і полімеризації деталь витягують з форми. При необхідності вона може піддаватися циклу контрольної полімеризації для поліпшення її термомеханічних характеристик (збільшення температури склування), наприклад, витримці протягом 2 годин при температурі 180C. Потім, деталь обрізається по профілю для видалення надлишків смоли, і на ній обробляються фаски. Ніякої іншої обробки не вимагається, оскільки після формування деталі вона відповідає необхідним розмірам. Як показано на Фіг. 15, отримана композитна силова деталь 90 має форму усіченої сфери. Гнучка опора виготовляється шляхом формування шаруватої структури за допомогою чергування таких композитних силових деталей з шарами пружно-деформованого матеріалу (наприклад, еластомеру). Опора може виготовлятися шляхом укладання одну на іншу композитних силових деталей з розміром, що збільшується, і розміщення між сусідніми силовими деталями шару пружнодеформованого матеріалу, отриманого за допомогою укладання листа невулканізованого еластомеру. Кількість силових деталей і шарів пружного матеріалу, що складають гнучку опору, визначається залежно від зусиль, які повинна витримувати остання. Наприклад, гнучка опора може містити 7 силових деталей з 6 шарами еластомерного матеріалу, кожний з яких прокладається між двома сусідніми силовими деталями. Потім набір, що містить композитні силові деталі і шари еластомерного матеріалу, піддається термічному циклу (наприклад, в сушильній печі при температурі 150°С) для вулканізації еластомеру, що складає шари пружного матеріалу. Згідно з конкретним варіантом здійснення гнучкої опори описаним вище способом виготовляється серія (наприклад, 7) багатоступінчатих волоконних армувальних елементів (тобто з розміром, що збільшується або зменшується). Армувальні елементи розміщуються один в одному за допомогою металевих прокладок, розташованих між сусідніми армувальними елементами і відповідних товщині шарів пружно-деформованого матеріалу. Смола уприскується у всі армувальні елементи і полімеризується згідно з методом RTM. Прокладки видаляються, і силові деталі розміщуються на формах, забезпечуючи збереження проміжку між су 13 сідніми силовими деталями. Потім у проміжки між силовими деталями уприскують/заливають еластомерний матеріал. Нитки 64, здійснюючі міжшарові зв'язки в кожній із силових деталей (Фіг. 15), дозволяють забезпечити теплопровідність між двома силовими деталями, що спрощує передачу тепла у шар пружно-деформованого матеріалу, між двома силовими деталями. Якщо пружні шари складаються, наприклад, з каучуку, наявність ниток 64, збільшуючи теплопровідність між силовими деталями, покращує його вулканізацію. Спосіб виготовлення волоконного шару згідно з даним винаходом, зрозуміло, не обмежується описаним варіантом виготовлення силових деталей. Він може використовуватися для виготовлення будь-якого типу деталі, що має форму тіла обертання з поверхнею, що не розгортається. На Фіг. 16 представлений інший варіант здійснення способу згідно з даним винаходом, призначений для виготовлення кільцевої деталі, такий як корпус. Згідно з цим варіантом здійснення волоконний шар складається з декількох послідовностей волокон 122а і 122b, наприклад, скловолокон або волокон вуглецю, відповідно розташованих у двох різних орієнтаціях, відповідних напрямам механічних зусиль (наприклад, розтягування і стискання), яким повинна піддаватися деталь. Це розташування волокон у двох різних орієнтаціях, дозволяє додати готовій деталі стійкість до механічних навантажень, що мають різний напрям. Як було вказано вище, волоконний шар виготовляється за допомогою двох полотен 120 і 121, визначаючих кільцевий простір 123. Полотна 120 і 121 обмежують відповідно внутрішнє і зовнішнє коло кільцевого простору, ширина якого вибирається такою, що злегка перевищує необхідні розміри шару. Волокна 122а і 122b розміщуються з використанням TFP-технології, тобто з програмуванням автоматичної вишивальної машини на розміщення і пришивання волокон 122а і 122b на полотнах відповідно під кутом і під кутом - (Фіг. 16). Кути і - можуть складати, наприклад, відповідно +45° і -45°. Автоматична вишивальна машина виконана так само, як описана у зв'язку з Фіг. 3, розміщення і пришивання волокон під кутами і - програмуються у пристрої ЧПУ машини. Конкретно, як показано на Фіг. 17А, машина розміщує, наприклад, в кільцевому просторі 123, першу послідовність волокон 122а під кутом . Як і для волоконного шару 30, описаного вище, проміжки між волокнами 122а можна заповнювати, за допомогою вишивальної машини розміщуючи в цих проміжках додаткові волокна 123а (Фіг. 17В), причому машина скріплює ці додаткові волокна з сусідніми волокнами шляхом зшивання. Таким чином, густина волокон є по суті постійною в будьякій точці. Як показано на Фіг. 18А, потім вишивальна машина розміщує послідовність волокон 122b під кутом - на послідовностях волокон 122а і 123а. Потім для заповнення проміжків між волокнами 122b додаються додаткові волокна 123b (Фіг. 18В). При необхідності ці етапи повторюються для 92638 14 формування декількох послідовностей волокон, накладених одна на іншу і розміщених відповідно під кутами - і . Після здійснення кругового шва 131 поряд з внутрішнім колом кільцевого простору і вирізування частини, розташованої між двома полотнами, одержують волоконний шар 130 (Фіг. 19), волокна 132 якого сполучені одне з одним круговим швом 131, зберігаючи високу гнучкість, що дозволяє легко розмістити вказаний волоконний шар на оснащенні або у формі, що має форму тіла обертання з поверхнею, що не розгортається. Волоконний армувальний елемент деталі, що виготовляється, може складатися з одного шару 130 або із стосу, який має велику кількість вказаних шарів, кожний з яких виготовлений за допомогою двох полотен, як описано вище. В стосі волоконні шари 130 можуть з'єднуватися між собою ниткою, що перетинає шари по товщині (напрям Z), як для з'єднання, здійснюваного між шарами 30 і 50 по Фіг. 13. Згідно з окремим аспектом даного винаходу можна формувати волоконні шари, що містять зони потовщень, формуючі локальні армувальні елементи в готовій деталі. На Фіг. 20 представлений волоконний шар 230, що містить волоконний шар 231, сформований з двох послідовностей волокон, орієнтованих відповідно під кутами і -, як описано вище. Волоконний шар 231 містить, крім того, частину 232, виготовлену шляхом повторного накладення зшитих волокон. Частина 232 виготовляється шляхом програмування автоматичної вишивальної машини так, щоб вона повторювала в певній зоні розміщення і зшивання волокон, створюючи, таким чином, одну або більш потовщених частин на волоконному шарі. Таким чином, одержують волоконні шари, які містять одну або більше потовщених частин в певних зонах і які дозволяють виготовляти деталі у формі тіла обертання, що містять зміцнені (посилені) частини. Після формування волоконного армувального елемента з одного або більше волоконних шарів 130, який, необов'язково, може містити посилені частини 232, деталь формується шляхом просочення армувального елемента термореактивною смолою, яка полімеризується за допомогою термічної обробки. Як і при способі виготовлення силової деталі для гнучкої опори, описаному вище, для цього використовується добре відомий метод інжекції смоли в закриту форму (RTM). Згідно з методом RTM волоконний армувальний елемент поміщають переважно в металеву форму і потім уприскують в нього під тиском термореактивну смолу. Смола може бути, наприклад, смолою на основі ефіру ціаністої кислоти температурного класу 250°С (максимальна температура, що витримується без втрати властивостей). Смоли, придатні для методів RTM, добре відомі. Вони переважно мають низьку в'язкість для спрощення їх інжекції у волокна. Вибір температурного класу і/або хімічного складу смоли визначається залежно від термомеханічних навантажень, яким повинна піддаватися деталь. Після інжекції смоли у весь армувальний елемент здійснюється її полімеризація за допомогою термічної обробки згідно з мето 15 дом RTM. Після інжекції і полімеризації деталь витягують з форми. При необхідності вона може піддаватися циклу контрольної полімеризації для поліпшення її термомеханічних характеристик (збільшення температури склування), наприклад, витримці протя 92638 16 гом 2 годин при температурі 180C. Потім, деталь обрізається по профілю для видалення надлишків смоли, і на ній обробляються фаски. Ніякої іншої обробки не вимагається, оскільки після формування деталі вона відповідає необхідним розмірам. 17 92638 18 19 92638 20 21 92638 22 23 92638 24 25 92638 26 27 92638 28 29 92638 30 31 Комп’ютерна верстка Д. Шеверун 92638 Підписне 32 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing fibrous layer intended to form preform of composite part

Автори англійськоюLalande Joelle, Ballion Frederic, Feltin Dirk

Назва патенту російськоюСпособ изготовления волоконного слоя для производства заготовки композитной детали

Автори російськоюЛялонд Жоэль, Байон Фредерик, Фельтен Дирк

МПК / Мітки

МПК: B29C 70/00, F02K 9/84, B29B 11/16

Мітки: композитної, спосіб, виробництва, заготовки, шару, деталі, волоконного, виготовлення

Код посилання

<a href="https://ua.patents.su/16-92638-sposib-vigotovlennya-volokonnogo-sharu-dlya-virobnictva-zagotovki-kompozitno-detali.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення волоконного шару для виробництва заготовки композитної деталі</a>

Попередній патент: Піридин[3,4-b]піразинони

Наступний патент: Пристрій для очищення перо-пухового матеріалу

Випадковий патент: Вітроустановка "метелик-2"