Спосіб випробування гасника коливань

Номер патенту: 94043

Опубліковано: 27.10.2014

Автори: Боряк Костянтин Федорович, Лєнков Сергій Васильович, Манзарук Марія Олександрівна, Шпат Олена Сергіївна

Формула / Реферат

Спосіб випробування гасника коливань, який передбачає встановлення демпфуючих характеристик шляхом вимірювання сили впливу на поршень гасника коливань у сукупності зі швидкістю його лінійного переміщення і порівняння їх із аналогічними еталонними показниками, який відрізняється тим, що як силу впливу використовують силу опору, а як еталонні використовують показники справного гасника коливань.

Текст

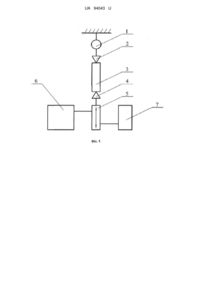

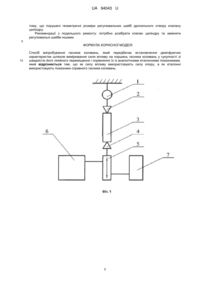

Реферат: Спосіб випробування гасника коливань передбачає встановлення демпфуючих характеристик шляхом вимірювання сили впливу на поршень гасника коливань у сукупності зі швидкістю його лінійного переміщення і порівняння їх із аналогічними еталонними показниками. Як силу впливу використовують силу опору. Як еталонні, використовують показники справного гасника коливань. UA 94043 U (12) UA 94043 U UA 94043 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель, яка заявляється, належить до галузі випробувань, а саме до діагностики технічного стану гідравлічних гасників коливань, що застосовуються в рухомому складі залізничного і автомобільного транспорту, а також інших засобів, де застосовуються гасники коливань гідравлічного типу, без їх попереднього розбирання. З існуючого рівня техніки, який відноситься до розглянутої галузі, найбільш близьким до корисної моделі, яка заявляється, є спосіб випробування гасника коливань, який здійснюється шляхом його попереднього розбирання та послідуючого встановлення відповідності технічного стану його механічних складових частин до нормованих значень демпфуючих характеристик гідравлічного гасника коливань, які заявлені у технічній документації виробника, в якому використовується зменшення зусиль розтягу - стиску та швидкості лінійного переміщення поршня гасника коливань, переміщення якого здійснюється блоком навантаження, який здійснює розтяг-стиск гасника коливань за допомогою пневматичного привиду, який має складну конструкцію, яка забезпечує роботу пневматичного циліндру, та за допомогою програми контрольно-вимірювальної системи здійснює побудову графіків залежності зусилля розтягу - стиску, яке докладається до гасника коливань, від швидкості переміщення поршня гасника коливань, який є навантажувальною характеристикою гасника коливань, зазначеного зусилля від переміщення поршня гасника коливань, який є робочою діаграмою гасника коливань, і параметру опору гасника коливань від швидкості переміщення поршня гасника коливань, причому робочу діаграму гасника коливань будують, виходячи з припущення, що останній рухається за не гармонійним законом зі змінною частотою й амплітудою, а отриманий графік залежності параметрів опору від швидкості переміщення використовують для визначення поточних значень параметрів гасника коливань, які, шляхом розібрання гідравлічного гасника коливань на окремі складові частини і зіставлення значень параметрів з нормованими значенням, визначають можливі дефекти гасника коливань [патент України на корисну модель № 67666, МПК: G01М 17/00, публ. 2012 p.]. Корисна модель, яка заявляється, збігається з відомим способом випробування гасника коливань по наступній сукупності суттєвих ознак, а саме: який передбачає встановлення демпфуючих характеристик шляхом вимірювання сили впливу на поршень гасника коливань та швидкість його переміщення і порівняння їх із аналогічними еталонними показниками. Однак відомий спосіб випробування гасника коливань не забезпечує технічного результату корисної моделі, яка заявляється, що обумовлено складністю самої технології дослідження механічних демпфуючих характеристик встановлення залежності зусиль розтягу-стиску та швидкості лінійного переміщення поршня гасника коливань, що потребує значних енергетичних витрат, пов'язаних із необхідністю подальшого розбирання гасника коливань і у необхідності застосування додаткових вимірювальних пристроїв для діагностування, та не забезпечує об'єктивного однозначного трактування в визначенні технічного стану гасника коливань, що обумовлено залежністю експертного висновку від людського чинника, а саме від рівня технічної кваліфікації працівника, що проводить діагностику технічного стану гасника коливань. Задача, на рішення якої спрямована корисна модель, полягає в удосконаленні способу випробування гасника коливань шляхом зміни досліджуваних параметрів та їх порівнянні з іншим еталонним показником, що забезпечить спрощення самого способу діагностування технічного стану та можливість визначення типу дефекту гідравлічного гасника коливань без його розбирання, незалежно від людського чинника і рівня кваліфікації працівника, за рахунок розширення інформаційності отриманих графічних залежностей параметру опору і сили навантаження від швидкості переміщення поршня. Поставлена задача вирішується в способі випробування гасника коливань, який включає встановлення демпфуючих характеристик шляхом вимірювання сили впливу на поршень гасника коливань та швидкість його лінійного переміщення і порівняння їх із аналогічними еталонними показниками тим, що згідно із предметом корисної моделі, як силу впливу використовують силу опору, а як еталонні, використовують показники справного гасника коливань. Зазначена сукупність суттєвих ознак забезпечує технічний результат, який полягає в забезпеченні спрощення способу випробування гасника коливань та можливість визначення типу дефекту гідравлічного гасника коливань без його розбирання, незалежно від людського чинника і рівня кваліфікації працівника, за рахунок розширення інформаційності отриманих графічних залежностей параметру опору і сили навантаження від швидкості переміщення поршня, що обумовлено спрощенням передачі навантаження від привиду до поршня гасника коливань, та забезпечує можливістю здійснення випробовування по всьому робочому діапазону переміщення поршня гасника коливань, оскільки тільки зазначена обставина забезпечує можливість встановлення наявності або відсутності повітря у робочому циліндрі, від чого 1 UA 94043 U 5 10 15 20 25 30 35 40 45 50 55 60 залежить нормальне функціонування гасника коливань в цілому. При цьому отримані результати випробувань дослідного гасника коливань порівнюють із еталонними показниками у залежності від типу гасника коливань. Запропонований спосіб випробування гасника коливань пояснюється кресленнями, які наведені на: Фіг. 1 - кінематична схема стенду для випробувань гасника коливань; Фіг. 2 - графік залежності від швидкості переміщення поршня навантаження технічно справного гасника коливань (еталонні показники); Фіг. 3 - демпфуюча характеристика параметру опору для технічно справного гасника коливань (еталонні показники); Фіг. 4 - графік залежності від швидкості переміщення поршня навантаження гасника коливань у неробочому стані (не відкалібрований отвір дросельної голки) Фіг. 5 - демпфуюча характеристика параметру опору гасника коливань у неробочому стані (не відкалібрований отвір дросельної голки) Фіг. 6 - графік залежності від швидкості переміщення поршня навантаження гасника коливань у неробочому стані (з дефектом клапану циліндру - зламана пелюсткова пружина); Фіг. 7 - демпфуюча характеристика параметру опору гасника коливань у неробочому стані (з дефектом клапану циліндра - зламана пелюсткова пружина); Фіг. 8 - графік залежності від швидкості переміщення поршня навантаження гасника коливань у неробочому стані (з дефектом клапану циліндра - пелюсткові пружини деформовані); Фіг. 9 - демпфуюча характеристика параметру опору гасника коливань у неробочому стані (з дефектом клапану циліндра - пелюсткові пружини деформовані); Фіг. 10 - графік залежності від швидкості переміщення поршня навантаження гасника коливань у неробочому стані (з дефектом обох клапанів циліндру - завеликі деформації геометричних розмірів дросельних отворів); Фіг. 11 - демпфуюча характеристика параметру опору гасника коливань у неробочому стані (з дефектом клапану циліндра - завеликі деформації геометричних розмірів дросельних отворів); Фіг. 12 - графік залежності від швидкості переміщення поршня навантаження гасника коливань у неробочому стані (з дефектом клапану штока - порушені герметичні розміри регулювальних шайб, що призвело до звуження геометричного розміру дросельного отвору); Фіг. 13 - демпфуюча характеристика параметру опору гасника коливань у неробочому стані (з дефектом клапану штока - порушені герметичні розміри регулювальних шайб, що призвело до звуження геометричного розміру дросельного отвору); Фіг. 14 - графік залежності від швидкості переміщення поршня навантаження гасника коливань у неробочому стані (з дефектом - недостатній об'єм демпфуючої рідини у робочому циліндрі, менше 50 % від норми); Фіг. 15 - демпфуюча характеристика параметру опору гасника коливань у неробочому стані (з дефектом - недостатній об'єм демпфуючої рідини у робочому циліндрі, менше 50 % від норми); Фіг 16 - графік залежності від швидкості переміщення поршня навантаження гасника коливань у неробочому стані (з дефектом клапану циліндра - порушені герметичні розміри регулювальних шайб, що призвело до звуження геометричного розміру дросельного отвору); Фіг. 17 - демпфуюча характеристика параметру опору гасника коливань у неробочому стані (з дефектом клапану циліндра - порушені герметичні розміри регулювальних шайб, що призвело до звуження геометричного розміру дросельного отвору). Запропонований спосіб випробовування гасника коливань здійснюють у наступний спосіб. Випробування гасника коливань здійснюється на будь-якому придатному для зазначених цілій стенді, кінематична схема якого наведена на фіг. 1, і який складається із вимірювача зусилля навантаження І, який зв'язаний із верхнім тримачем штоку 2 гасника коливань 3, протилежне закінчення якого зв'язане із нижнім тримачем 4, який зв'язаний із блоком привиду лінійного переміщення циліндру 5 гасника коливань 3, який пов'язаний із вимірювачем часу 6 та із вимірювачем лінійного переміщення циліндру 7 гасника коливань. При здійсненні випробовування на зазначеному стенді, здійснюється вимірювання трьох фізичних параметрів: час, лінійне переміщення циліндру (штока) гасника коливань, що дає значення швидкості, та відповідно для цих значень швидкості водночас вимірюється зусилля опору (навантаження) переміщенню циліндра. Швидкість переміщення поступово зменшується пропорційно падінню тиску у головному резервуарі доти, поки зусилля опору гасника не зрівняється із зусиллям остаточного тиску у пневмоциліндрі приводу 5, який зв'язано з головним 2 UA 94043 U 5 10 15 20 25 30 35 40 45 50 55 резервуаром стислого повітря. Падіння тиску здійснюється за рахунок переміщення частки повітря із головного резервуару у пневмоциліндрі приводу 5, а з нього повітря викидається у навколишнє середовище. У зв'язку з тим, що існує дуже багато різних типів гасників коливань, еталоні показники для кожного встановлюють окремо, та використовують відповідно до типу гасника коливань, який випробовується на стенді. Аналогічні дослідження здійснюють і до гасника коливань, який випробовуються на предмет виявлення дефектів. Приклад 1 Здійснюють випробування гасника коливань типу № 677.000-1 для виявлення можливих дефектів. Попередньо здійснюють випробування технічно справного гасника коливань типу № 677.000-1. Випробування здійснюють на стенді, який наведено на фіг. 1 і який складається із вимірювача зусилля навантаження 1, який зв'язаний із верхнім тримачем штоку 2 гасника коливань 3, протилежне закінчення якого зв'язане із нижнім тримачем 4, який зв'язаний із блоком привиду лінійного переміщення циліндру 5 гасника коливань 3, який пов'язаний із вимірювачем часу 6 та із вимірювачем лінійного переміщення циліндру 7 гасника коливань. При здійсненні випробовування на зазначеному стенді, здійснюється вимірювання трьох фізичних параметрів: час, лінійне переміщення циліндру (штока) гасника коливань, що дає значення швидкості, та відповідно для цих значень швидкості водночас вимірюється зусилля опору (навантаження) переміщенню циліндра. Швидкість переміщення поступово зменшується пропорційно падінню тиску у головному резервуарі доти, поки зусилля опору гасника не зрівняється із зусиллям остаточного тиску у пневмоциліндрі приводу 5, який зв'язано з головним резервуаром стислого повітря. Падіння тиску здійснюється за рахунок переміщення частки повітря із головного резервуару у пневмоциліндрі приводу 5, а з нього повітря викидається у навколишнє середовище. Результати випробувань, яки відображають графічно, наведені на фіг. 2 та фіг. 3. При цьому графіки, яки наведено на фіг. 3 дають чітку інформативність про еталонні характеристики справного гасника коливань: праві частини отриманих кривих характеризують дросельний режим роботи, а ліві частини - клапанний режим. Показники параметру опору знаходяться в нормі. Обидва клапани однаково відрегульовані за тиском та мають однакові темпи зростання опору при малих швидкостях. Отвір дросельних голок відкаліброване. Гасник в ідеальному робочому стані, а його характеристики приймаються як еталонні, і застосовуються для порівнювання при випробуваннях цього типу гасників коливань. Після встановлення еталонних характеристик, здійснюють випробування інших гасників коливань, які експлуатуються на рейковому транспорті. Випробування здійснюють аналогічно, зазначеному вище. Характеристики іншого гасника відображають графічно - фіг. 4 та фіг. 5, на яких видно, що при розтягу параметр опору має завелике значення, відсутня зона дросельного режиму, та не відкалібрований отвір дросельної голки клапану циліндра (або зламаний). Рекомендації з подальшого ремонту: потрібно збільшити отвір дросельної голки клапану циліндра за допомогою регулювального гвинта. Приклад 2. Випробування гасника коливань типу № 677.000-1, який використовується на рейковому транспорті здійснюють аналогічно, як і в прикладі 1, за винятком випробування справного гасника коливань, та для порівняння використовують раніш отримані показники. Результати випробовування гасника коливань відображають графічно - фіг. 6 та фіг. 7. За порівнянням характеру отриманих кривих фіг. 7 та еталонній кривій фіг. 3 здійснюють висновок про те, що при розтягненні на малих швидкостях в дросельному режимі темп зростання опору замалий (мода переходу з дросельного у клапанний режим повинна бути при швидкості 75 мм/с), не відкалібрований отвір дросельної голки клапану штоку - завеликий, не 2 відрегульований за тиском клапан циліндру - значення більше ніж 47÷57 кгс/см . Рекомендації з подальшого ремонту: зменшити отвір дросельної голки клапану штоку за допомогою регулювального гвинта, та відрегулювати клапан циліндру за тиском до норми 2 (47÷57 кгс/см ). Приклад 3 3 UA 94043 U 5 10 15 20 25 30 35 40 45 50 55 Випробування гасника коливань типу № 677.000-1, який використовується на рейковому транспорті здійснюють аналогічно, як і в прикладі 1, за винятком випробування справного гасника коливань, та для порівняння використовують раніш отримані показники. Результати випробовування гасника коливань відображають графічно - фіг. 8 та фіг. 9. За порівнянням характеру отриманих кривих фіг. 9 та еталонній кривій фіг. 3 здійснюють висновок про те, що при стиснені параметр опору майже відсутній, клапан циліндру у не робочому стані, зламана пелюсткова пружина. Рекомендації з подальшого ремонту: розібрати клапан циліндру і замінити пелюсткову пружину. Приклад 4 Випробування гасника коливань типу № 677.000-1, який використовується на рейковому транспорті здійснюють аналогічно, як і в прикладі 1, за винятком випробування справного гасника коливань, та для порівняння використовують раніш отримані показники. Результати випробовування гасника коливань відображають графічно - фіг. 10 та фіг. 11. За порівнянням характеру отриманих кривих фіг. 11 та еталонній кривій фіг. 3 здійснюють висновок про те, що обидві пелюсткові пружини під клапанами мають дефекти, тому перехід із дросельного в клапанний режим здійснюється стрибкоподібно (більш однієї моди). Рекомендації з подальшого ремонту: потрібно розібрати клапани та замінити пелюсткові пружини. Приклад 5 Випробування гасника коливань типу № 677.000-1, який використовується на рейковому транспорті здійснюють аналогічно, як і в прикладі 1, за винятком випробування справного гасника коливань, та для порівняння використовують раніш отримані показники. Результати випробовування гасника коливань відображають графічно - фіг. 12 та фіг. 13. За порівнянням характеру отриманих кривих фіг. 13 та еталонної кривій фіг. 3 здійснюють висновок про те, що гасник в неробочому стані - параметр опору при розтягу і при стисненні має малі значення, завдяки тому, що дросельні отвори завеликі, або обидва клапани знаходяться у не робочому стані. Рекомендації з подальшого ремонту: потрібно розібрати клапани і перевірити товщину калібрувальних шайб, якими регулюють геометричний розмір дросельних отворів. Приклад 6 Випробування гасника коливань типу № 677.000-1, який використовується на рейковому транспорті здійснюють аналогічно, як і в прикладі 1, за винятком випробування справного гасника коливань, та для порівняння використовують раніш отримані показники. Результати випробовування гасника коливань відображають графічно - фіг. 14 та фіг. 15. За порівнянням характеру отриманих кривих фіг. 15 та еталонній кривій фіг. 3 здійснюють висновок про те, що гасник в неробочому стані - параметр опору при розтягу має завелике значення, а при стисненні - навпаки замалі значення, завдяки тому, що розмір дросельного отвору клапану штоку замалий, або порушені геометричні розміри регулювальних шайб дросельного отвору штоку. Рекомендації з подальшого ремонту: необхідно розібрати клапан штоку та змінити регульовані шайби клапану штоку іншими. Приклад 7 Випробування гасника коливань типу № 677.000-1, який використовуйся на рейковому транспорті здійснюють аналогічно, як і в прикладі 1, за винятком випробування справного гасника коливань, та для порівняння використовують раніш отримані показники. Результати випробовування гасника коливань відображають графічно - фіг. 16 та фіг. 17. За порівнянням характеру отриманих кривих фіг. 17 та еталонній кривій фіг. 3 здійснюють висновок про те, що гасник в неробочому стані - в обох режимах відсутній параметр опору, завдяки тому, що об'єм демпфуючої рідини менше 50 %. Рекомендації з подальшого ремонту: потрібно долити демпфуючу рідину до нормованого об'єму. Приклад 8 Випробування гасника коливань типу № 677.000-1, який використовується на рейковому транспорті здійснюють аналогічно, як і в прикладі 1, за винятком випробування справного гасника коливань, та для порівняння використовують раніш отримані показники. Результати випробовування гасника коливань відображають графічно - фіг. 18 та фіг. 19. За порівнянням характеру отриманих кривих фіг. 19 та еталонній кривій фіг. 3 здійснюють висновок про те, що гасник в неробочому стані - параметр опору на стиснення відсутній зовсім 4 UA 94043 U тому, що порушені геометричні розміри регулювальних шайб дросельного отвору клапану циліндру. Рекомендації з подальшого ремонту: потрібно розібрати клапан циліндру та замінити регулювальні шайби іншими. 5 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 Спосіб випробування гасника коливань, який передбачає встановлення демпфуючих характеристик шляхом вимірювання сили впливу на поршень гасника коливань у сукупності зі швидкістю його лінійного переміщення і порівняння їх із аналогічними еталонними показниками, який відрізняється тим, що як силу впливу використовують силу опору, а як еталонні використовують показники справного гасника коливань. 5 UA 94043 U 6 UA 94043 U 7 UA 94043 U 8 UA 94043 U 9 UA 94043 U 10 UA 94043 U 11 UA 94043 U 12 UA 94043 U 13 UA 94043 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Автори англійськоюBoriak Kostiantyn Fedorovych, Lenkov Serhii Vasyliovych

Автори російськоюБоряк Константин Федорович, Ленков Сергей Васильевич

МПК / Мітки

МПК: G01M 17/00

Мітки: випробування, гасника, коливань, спосіб

Код посилання

<a href="https://ua.patents.su/16-94043-sposib-viprobuvannya-gasnika-kolivan.html" target="_blank" rel="follow" title="База патентів України">Спосіб випробування гасника коливань</a>

Попередній патент: Спосіб детектування іонізуючих випромінювань

Наступний патент: Спосіб отримання спіропохідних 1,2-дифенілпіразолідин-3,5-діонів реакціями метатезису з закриттям циклу

Випадковий патент: Спосіб лікування артеріальної гіпертензії, поєднаної з ішемічною хворобою серця, у спонтанно-гіпертензивних щурів