Спосіб естерифікації реакційного середовища та апарат для естерифікації

Формула / Реферат

1. Спосіб естерифікації реакційного середовища, який включає етапи, на яких:

(a) піддають реакційне середовище естерифікації у вертикально подовженому реакторі для естерифікації, при цьому вказаний реактор для естерифікації утворює одну ємність, що має вхід для текучого середовища і щонайменше два окремі виходи, що містять вихід для рідини, через який виводять реакційне середовище із вказаного реактора для естерифікації, і вихід для пари, через який виводять пароподібний побічний продукт естерифікації з реактора для естерифікації, причому вказаний вихід для пари розташований на цій самій ємності на більшій висоті, ніж вказаний вихід для рідини, причому вказаний вхід для текучого середовища розташований на меншій висоті, ніж вихід для рідини, і причому вказаний реактор для естерифікації забезпечує теплом реакційне середовище всередині себе; і

(b) вказане реакційне середовище у вказаному реакторі для естерифікації механічно не перемішують або, якщо механічно перемішують, то менше ніж близько 50 процентів вказаного перемішування реакційного середовища забезпечують механічним перемішуванням.

2. Спосіб за п. 1, в якому реакційне середовище, що надходить на вхід для текучого середовища, має початкову конверсію щонайменше близько 70 процентів.

3. Спосіб за п. 2, в якому реакційне середовище, що виводять через вихід для рідини, має кінцеву конверсію щонайменше близько 80 процентів.

4. Спосіб за п. 3, в якому вказана початкова конверсія складає щонайменше близько 75 процентів і вказана кінцева конверсія складає щонайменше близько 85 процентів.

5. Спосіб за п. 1, в якому вказаний реактор для естерифікації має відношення висоти до діаметра в діапазоні від близько 1,15:1 до близько 10:1.

6. Спосіб за п. 1, в якому вказаний реактор для естерифікації забезпечує вхід для текучого середовища і вихід для рідини, при цьому щонайменше перша частина вказаного реакційного середовища надходить у вказаний реактор для естерифікації через вказаний вхід для текучого середовища, і щонайменше другу частину вказаного реакційного середовища виводять з вказаного реактора для естерифікації через вказаний вихід для рідини, причому вказаний вхід для текучого середовища розташований на меншій висоті, ніж вказаний вихід для рідини.

7. Спосіб за п. 6, в якому вказаний вхід для текучого середовища розташований на нижній одній третині вказаного реактора для естерифікації, а вказаний вихід для рідини розташований у верхніх двох третинах вказаного реактора для естерифікації.

8. Спосіб за п. 6, в якому вказаний реактор для естерифікації визначає вертикальну центральну вісь подовження, при цьому вказаний вихід для рідини радіально відстоїть від вказаної центральної осі.

9. Спосіб за п. 1, в якому вказаний реактор для естерифікації забезпечує вхід для текучого середовища і множину вертикально рознесених виходів для рідини, при цьому щонайменше перша частина вказаного реакційного середовища надходить у вказаний реактор для естерифікації через вказаний вхід для текучого середовища, причому щонайменше другу частину вказаного реакційного середовища виводять з вказаного реактора для естерифікації через один або більше вказаних виходів для рідини, причому вказаний вхід для текучого середовища розташований на меншій висоті, ніж вказані виходи для рідини.

10. Спосіб за п. 1, що додатково включає в себе нагрівання вказаного реакційного середовища у вказаному реакторі для естерифікації під час вказаної естерифікації, при цьому вказане нагрівання забезпечують множиною вертикально рознесених теплопередавальних елементів, і вказані вертикально рознесені теплопередавальні елементи виконані з можливістю незалежно керуватися таким чином, що один або більше із вказаних теплообмінних елементів можуть забезпечувати нагрівання вказаного реакційного середовища, в той час як один або більше інших із вказаних теплообмінних елементів можуть не забезпечувати нагрівання вказаного реакційного середовища.

11. Спосіб за п. 1, в якому вказане реакційне середовище по суті не отримує механічного перемішування під час вказаної естерифікації.

12. Спосіб за п. 1, в якому час перебування вказаного реакційного середовища у вказаному реакторі для естерифікації більше близько 45 хвилин і який виконують при температурі в діапазоні від близько 200 до близько 300 °С.

13. Спосіб естерифікації реакційного середовища, що включає етапи, на яких:

(a) піддають перше реакційне середовище естерифікації в першій зоні естерифікації, утвореній першим реактором для естерифікації, що має вхід для текучого середовища, вихід для рідини і вихід для пари, тим самим отримуючи перший продукт, що має конверсію щонайменше близько 70 процентів, і пароподібний побічний продукт, що виходить з першого реактора для естерифікації через вихід для пари на вказаному першому реакторі для естерифікації; і

(b) піддають щонайменше частину вказаного першого продукту подальшій естерифікації у другій вертикально подовженій зоні естерифікації, утвореній другим реактором для естерифікації, що має вхід для текучого середовища і щонайменше два окремі виходи, що містять вихід для рідини і вихід для пари, тим самим отримуючи другий продукт, що має конверсію щонайменше близько 80 процентів, який виводять з вказаного другого реактора для естерифікації через вихід для рідини на другому реакторі для естерифікації, який розташований на більшій висоті, ніж вхід для текучого середовища, і пароподібний побічний продукт, що виводять з другого реактора для естерифікації через вихід для пари на другому реакторі для естерифікації, причому вказаний другий реактор для естерифікації забезпечує теплом реакційне середовище, причому вказане реакційне середовище у вказаному другому реакторі для естерифікації або механічно не перемішують, або, якщо механічно перемішують, то менше ніж близько 50 процентів вказаного перемішування реакційного середовища забезпечують механічним перемішуванням.

14. Спосіб за п. 13, в якому вказаний другий реактор естерифікації визначає вертикальну центральну вісь, при цьому вказаний другий реактор для естерифікації має максимальний горизонтальний діаметр (D), причому вихід для рідини вказаного другого реактора для естерифікації радіально відстоїть на щонайменше 0,4D від вказаної центральної осі, і вхід для текучого середовища вказаного другого реактора для естерифікації радіально відстоїть на щонайменше 0,15D від вказаної центральної осі, причому вхід для текучого середовища вказаного другого реактора для естерифікації і вихід для рідини вказаного другого реактора для естерифікації по колу відстоять один від іншого на щонайменше близько 90 градусів.

15. Спосіб за п. 13, в якому вказаний другий реактор для естерифікації забезпечує множину вертикально рознесених виходів для рідини для виведення щонайменше частини вказаного другого продукту, при цьому вхід для текучого середовища вказаного другого реактора для естерифікації розташований на меншій висоті, ніж виходи для рідини вказаного другого реактора для естерифікації.

16. Спосіб за п. 13, в якому вказане реакційне середовище по суті не отримує механічного перемішування у вказаному другому реакторі для естерифікації.

17. Апарат для естерифікації реакційного середовища, що включає в себе: реакційну ємність і множину вертикально рознесених теплообмінних труб, розташованих у вказаній реакційній ємності, при цьому вказана реакційна ємність подовжена вздовж вертикальної центральної осі подовження і забезпечує вхід для текучого середовища, множину вертикально рознесених виходів для рідини і вихід для пари, причому вказаний вхід для текучого середовища розташований на меншій висоті, ніж вказаний вихід для пари, і вказані виходи для рідини розташовані на висоті, яка вище входу для текучого середовища і нижче виходу для пари, і вказана реакційна ємність не забезпечена механічною мішалкою.

18. Апарат за п. 17, що додатково включає в себе розташований вище по потоку теплообмінник і розташовану вище по потоку відділяючу ємність, при цьому вказаний розташований вище по потоку теплообмінник утворює вхід теплообмінника і вихід теплообмінника, причому розташована вище по потоку вказана відділяюча ємність утворює відділяючий вхід для текучого середовища, відділений вихід для пари і відділений вихід для рідини, причому вказаний вихід теплообмінника і вказаний відділяючий вхід для текучого середовища сполучені між собою по текучому середовищу, причому вказаний відділений вихід для рідини і вказаний вхід для текучого середовища вказаної реакційної ємності сполучені по текучому середовищу, причому вказаний відділений вихід для рідини і вказаний вхід теплообмінника сполучені по текучому середовищу один з одним.

19. Апарат за п. 18, в якому вказана відділяюча ємність горизонтально подовжена.

Текст

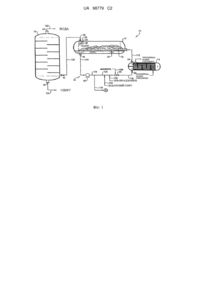

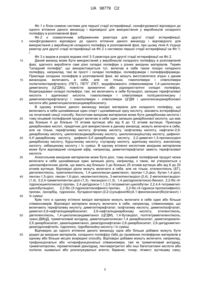

Реферат: Система для виробництва складного поліефіру включає вертикально подовжений реактор для естерифікації. Реактор для естерифікації за даним винаходом є вдосконаленням в порівнянні із загальновідомими корпусними реакторами з безперервним перемішуванням, оскільки, наприклад, в одному втіленні такий реактор вимагає мало або не вимагає механічного перемішування. Крім того, в одному втіленні розташування входів і виходів реактора забезпечує поліпшені робочі характеристики і гнучкість в порівнянні з корпусними реакторами з безперервним перемішуванням відомого рівня техніки. UA 98779 C2 (12) UA 98779 C2 UA 98779 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід стосується системи для виробництва складних поліефірів в розплавленій фазі. В іншому аспекті винахід стосується системи естерифікації, що використовує вертикальний подовжений реактор для естерифікації, який потребує мало або взагалі не потребує механічного перемішування. Полімеризація в розплавленій фазі може використовуватися для виробництва самих різних складних поліефірів, таких, наприклад, як поліетилентерефталат (ПЕТ). ПЕТ широко використовується для контейнерів напоїв, продуктів живлення і інших контейнерів, а також в синтетичних волокнах і смолах. Прогрес в технології обробки спільно із зростанням попиту призвів до зростаючого конкурентного ринку виробництва і продажу ПЕТ. Тому потрібний дешевий високоефективний спосіб для виробництва ПЕТ. Взагалі виробничі можливості для отримання поліефіру в розплавленій фазі, включаючи ті, що вже використовуються для отримання ПЕТ, передбачають застосування етапу естерифікації і етапу поліконденсації. В етапі естерифікації полімерні сировинні матеріали (тобто реагуючі речовини) перетворюються в мономери складного поліефіру і/або олігомери. В етапі поліконденсації мономери складного поліефіру, що виходять з етапу естерифікації, перетворюються на полімерний продукт, що має необхідну довжину кінцевого ланцюга. У найбільш поширених виробничих процесах для отримання складного поліефіру в розплавленій фазі естерифікації проводиться в одному або більше реакторах з механічним перемішуванням, наприклад, таких як корпусні реактори з безперервним перемішуванням (КРБП). Однак КРБП і інші реактори з механічним перемішуванням мають цілий ряд недоліків, які можуть призвести до підвищених витрат фінансових коштів, робочого часу і/або до витрат на ремонт і обслуговування у всьому виробництві складного поліефіру. Наприклад, механічні мішалки і різне контрольно-вимірювальне обладнання, зазвичай пов'язані з КРБП, є складними, дорогими і можуть вимагати широкого обслуговування і ремонту. Крім того в поширених КРБП часто застосовуються внутрішні теплообмінні трубки, які займають частину внутрішнього об'єму реактора. Щоб скомпенсувати втрату ефективного об'єму реактора, КРБП з внутрішніми теплообмінними трубками потребують більшого загального внутрішнього об'єму, що підвищує капіталовкладення. Крім того внутрішні теплообмінні змійовики, зазвичай пов'язані з КРБП, можуть небажано впливати на конфігурацію потоків реакційного середовища всередині ємності реактора, що тим самим призводить до втрати конверсії. Щоб підвищити конверсію продукту, в багатьох поширених виробничих підприємствах використовувалася велика кількість КРБП, які працюють послідовно, що ще більше збільшує як фінансові, так і виробничі витрати. Таким чином існує потреба у високоефективному способі для отримання складного поліефіру, що зменшує фінансові, виробничі і експлуатаційні витрати і одночасно максимізує конверсію продукту. В одному втіленні даного винаходу пропонується спосіб, що включає в себе: (а) піддають реакційне середовище естерифікації у вертикально подовженому реакторі для естерифікації, і (b) можливо, але не обов'язково, перемішують реакційне середовище в реакторі для естерифікації, в якому менше близько 50 процентів перемішування здійснюється механічним перемішуванням. В іншому втіленні даного винаходу пропонується спосіб, що включає в себе: (а) піддають першу реакційне середовище естерифікації в першій зоні естерифікації, щоб тим самим отримати перший продукт, що має конверсію щонайменше близько 70 процентів; і (b) піддають щонайменше частину першого продукту подальшої естерифікації у другій зоні естерифікації, що обмежується другим реактором для естерифікації, щоб тим самим отримати другий продукт, який має конверсію щонайменше 80 процентів, при цьому вказаний другий реактор для естерифікації визначає вхід для текучого середовища, приймаючий перший продукт, і вихід для рідини, другий продукт, що виводить, причому вихід для рідини розташований на більшій висоті, ніж вхід для текучого середовища. Ще в одному втіленні даного винаходу пропонується апарат, що включає в себе реакційну ємність і велику кількість вертикально рознесених теплообмінник трубок, розташованих в реакційній ємності. Реакційна ємність подовжена вздовж вертикальної центральної осі подовження. Реакційна ємність визначає вхід для текучого середовища, велику кількість вертикально рознесених виходів для рідини і вихід для пари. Вхід для текучого середовища розташований на меншій висоті, ніж вихід для пари. Виходи для рідини розташовані вище входу для текучого середовища і нижче виходу для пари. Деякі втілення даного винаходу детально описані нижче з посиланням на наведені фігури, де 1 UA 98779 C2 5 10 15 20 25 30 35 40 45 50 55 Фіг.1 є блок-схемою системи для першої стадії естерифікації, сконфігурованої відповідно до одного втілення даного винаходу і відповідної для використання у виробництві складного поліефіру в розплавленій фазі; Фіг.2 є схематичним зображенням реактора для другої стадії естерифікації, сконфігурованого відповідно до одного втілення даного винаходу і відповідного для використання у виробництві складного поліефіру в розплавленій фазі, при цьому лінія А з'єднує реактор для другої стадії естерифікації на Фіг.2 з системою першої стадії естерифікації на Фіг.1; і Фіг.3 є видом в розрізі вздовж лінії 3-3 реактора для другої стадії естерифікації на Фіг.2. Даний винахід може бути використаний у виробництві складного поліефіру в розплавленій фазі, здатного виробляти самі різні складні поліефіри з різних вихідних матеріалів. Термін "складний поліефір", що використовується тут, включає в себе також похідні складного поліефіру, наприклад, такі як прості і складні поліефіри, поліефіраміди і поліефірефіраміди. Приклади складних поліефірів в розплавленій фазі, які можуть виготовлятися згідно з даним винаходом, включають в себе, але не тільки, гомополімери і співполімери поліетилентерефталату (ПЕТ), ПЕТГ (ПЕТ, модифікованого співмономером 1,4-циклогександиметанолу (ЦГДМ)), повністю ароматичні або рідкокристалічні складні поліефіри, біодеградовані складні поліефіри, такі, які включають в себе бутандіол, залишки терефталевої кислоти і адипінової кислоти, гомополімери і співполімери полі(циклогексану і диметилентерефталату) і гомополімери і співполімери ЦГДМ і циклогександикарбонової кислоти або диметилциклогександикарбоксилату. В одному втіленні даного винаходу вихідні матеріали для складного поліефіру, що включають в себе щонайменше один спирт і щонайменше одну кислоту, зазнають естерифікації на початковій секції способу. Кислотним вихідним матеріалом може бути дикарбонова кислота і тому кінцевий поліефірний продукт включає в себе один залишок дикарбонової кислоти, що має від близько 4 до близько 15 атомів вуглецю або від 8 до 12 атомів вуглецю. Приклади дикарбонових кислот, придатних для використання в даному винаході, можуть включати в себе, але не тільки, терефталеву кислоту, фталеву кислоту, ізофталеву кислоту, нафталін-2,6дикарбонову кислоту, циклогександикарбонову кислоту, циклогександіоцтову кислоту, дифеніл4,4'-дикарбонову кислоту, дифеніл-3,4'-дикарбонову кислоту, 2,2-диметил-1,3-пропанолдіол дикарбонову кислоту, бурштинову кислоту, глутарову кислоту, адипінову кислоту, азелаїнову кислоту, себакцинову кислоту і їх суміші. В одному втіленні кислотним вихідним матеріалом може бути відповідний складний ефір, наприклад, диметилтерефталат замість терефталевої кислоти. Алкогольним вихідним матеріалом може бути діол, тому кінцевий поліефірний продукт може включати в себе щонайменше один залишок діолу, наприклад, з таких, які утворюються з циклоаліфатичних діолів, що мають від близько 3 до близько 25 атомів вуглецю або від 6 до 20 атомів вуглецю. Відповідні діоли можуть включати в себе, але не тільки, етиленгліколь (ЕГ), діетиленгліколь, триетиленгліколь, 1,4-циклогексан-диметанол, пропан-1,3-діол, бутан-1,4-діол, пентан-1,5-діол, гексан-1,6-діол, неопентилгліколь, 3-метилпентандіол-(2,4), 2-метилпентандіол(1,4), 2,2,4-триметилпентан-діол-(1,3), гександіол-(1,3), 1,4-ди(гідроксіетокси)-бензол, 2,2-біс-(4гідроксициклогексил)-пропан, 2,4-дигідрокси-1,1,3,3-тетраметил-циклобутан 2,2,4,4-тетраметилциклобутандіол, 2,2-біс-(3-гідроксіетоксифеніл)-пропан, 2,2-біс-(4-гідрокси-пропоксифеніл)пропан, ізосорбід, гідрохінон, бутадієнстирол-(2,2-(сульфонілбіс)4,1-феніленоксил)біс(етанол) і їх суміші. Крім того в одному втіленні вихідні матеріали можуть включати в себе один або більше співмономерів. Відповідні матеріали можуть включати в себе, наприклад, співмономери, що включають терефталеву кислоту, диметилтерефталат, ізофталеву кислоту, диметилізофталат, диметил-2,6-нафталіндикарбоксилат, 2,6-нафталіндикарбонову кислоту, етиленгліколь, діетиленгліколь, 1,4-циклогександиметанол (ЦГДМ), 1,4-бутандіол, політетраметиленгліколь, транс-ДМЦД, триметиловий ангідрид, диметилциклогексан-1,4 дикарбоксилат, диметилдекалін2,6 дикарбоксилат, декаліндиметанол, декагідронафталан 2,6-дикарбоксилат, 2,6-дигідрометилдекагідронафталін, гідрохінон, гідробензойну кислоту і їх суміші. Відповідно до одного втілення даного винаходу одна або більше добавок можуть бути додані до вихідних матеріалів, складного поліефіру і/або до проміжних поліефірних матеріалів в одному або більше місцях всередині способу. Відповідні добавки можуть включати, наприклад, трифункціональні або чотирифункціональні співмономери, такі як триметиловий ангідрид, триметилпропан, пірометиловий діангідрид, пентаеритритол або інші багатоатомні кислоти або поліоли; зшивальні або розгалужувальні агенти; барвник; тонер; пігмент; вуглецеву сажу; 2 UA 98779 C2 5 10 15 20 25 30 35 40 45 50 55 скловолокно; наповнювач; еластифікатор; антиоксидант; сполуку, що поглинає УФ, і сполуку, що видаляє кисень. Взагалі в способі для виробництва складного поліефіру відповідно до одного втілення даного винаходу можуть використовуватися дві основні секції. У першій секції проводиться реакція вихідних матеріалів (також званих тут "сировинними матеріалами" або "реагуючим речовинами") для отримання мономерів і/або олігомерів. У другій секції потім проводяться реакції з мономерами і/або олігомерами для отримання кінцевого поліефірного продукту. Якщо вихідні матеріали, що поступають в першу секцію, включають в себе кислотні кінцеві групи, наприклад, такі як терефталева кислота або ізофталева кислота, то перша секція може бути названа секцією естерифікації. Якщо вихідні матеріали мають метилові кінцеві групи, наприклад, такі як диметилтерефталат або диметилізофталат, то перша секція може бути названа секцією переестерифікації або транс-естерифікації. Для простоти використовуваний тут термін "естерифікація" включає в себе як реакцію естерифікації, так і реакції переестерифікації і ефірного обміну. Тому, якщо перша секція використовується для естерифікації, переестерифікації або транс-естерифікації, то вона може бути названа "секцією естерифікації" способу. Відповідно до одного втілення даного винаходу естерифікація може бути проведена в одну або більше стадій секції естерифікації при температурі в діапазоні від близько 220 до близько 300 °C, або від близько 235 до близько 290 °C, або від близько 245 до близько 280 °C і при тиску менше близько 25 psig (1 psig = 6894,757 Па), або при тиску в діапазоні від близько 1 до близько 10 psig, або в діапазоні від 2 до 5 psig. В одному втіленні середня довжина ланцюга мономеру і/або олігомеру, що виходить з секції естерифікації, може бути менше близько 25, від близько 1 до близько 20, або від 5 до 15. Друга секція способу може називатися секцією поліконденсації. У секції поліконденсації може використовуватися одноетапний процес, або він може бути розділений на етап передполіконденсації (або передполімеризації) і кінцевий (або фінішний) етап поліконденсації. Зазвичай полімери з більш довгими ланцюгами можуть бути отримані за допомогою багатостадійного процесу поліконденсації. Зазвичай поліконденсація може бути проведена в секції поліконденсації при температурі в діапазоні від близько 220 до близько 350 °C, або в діапазоні від близько 240 до близько 320 °C і тиску нижче атмосферного (наприклад, у вакуумі). Коли проводиться поліконденсація в двоетапному процесі, реактор для передполімеризації (або для отримання передполімеру) може перетворювати мономер, що виходить з секції естерифікації, на олігомер, що має середню довжину ланцюга в діапазоні від близько 2 до близько 40, від близько 5 до близько 35, або від 10 до 30. Потім кінцевий реактор перетворює суміш олігомеру і полімеру в кінцевий полімерний продукт, що має необхідну середню довжину ланцюга, що зазвичай перевищує близько 30, що перевищує близько 50, що перевищує близько 75, або перевищує 90. Секція багатостадійної естерифікації, сконфігурована відповідно до одного втілення даного винаходу, показана на Фіг.1-3. Зокрема на Фіг.1 показана зразкова система одностадійної естерифікації на першій стадії, а на Фіг.2 і 3 показаний зразковий реактор для естерифікації на другій стадії. Секція багатостадійної естерифікації на Фіг.1-3 буде тепер описана більш детально. Показана на Фіг.1 система 10 естерифікації першої стадії, сконфігурована відповідно до одного втілення даного винаходу, зазвичай включає в себе теплообмінник 12, ємність 14 для естерифікації, дистиляційну колонку 16 і рециркуляційний контур 18. Взагалі спосіб, що проводиться в системі 10 естерифікації першої стадії, включає в себе наступні великі етапи: (1) введення матеріалів для естерифікації в теплообмінник 12; (2) нагрівання і часткова естерифікація завантажених матеріалів для естерифікації в теплообміннику 12; (3) введення щонайменше частини нагрітого і частково естерифікованого продукту з теплообмінника 12 в ємність 14 для естерифікації; (4) подальша естерифікація частково естерифікованого продукту з теплообмінника 12 в ємності 14 для естерифікації; (5) відділення рідкого продукту від пароподібного побічного продукту в ємності 14 для естерифікації; (6) введення щонайменше частини пароподібного побічного продукту з ємності 14 для естерифікації в дистиляційну колонку 16; (7) розділення пароподібного побічного продукту на переважно водяний верхній потік і на переважно спиртовий нижній потік в дистиляційній колонці 16; (8) направлення рециркульованої частини рідкого продукту з ємності 14 для естерифікації назад в теплообмінник 12 по рециркуляційному контуру 18; (9) під час рециркуляції частини рідкого продукту, поточного через контур 18 для рециркуляції, додавання в нього рециркульованого спирту з дистиляційної колонки 16, свіжого спирту, добавки (добавок), і/або кислоти; і (10) виведення рідкого продукту з ємності 14 для естерифікації для подальшої обробки нижче по потоку. 3 UA 98779 C2 5 10 15 20 25 30 35 40 45 50 55 60 Як показано вище, естерифікація на першій стадії може бути проведена як в теплообміннику 12, так і в ємності 14 для естерифікації в системі 10. Тому і теплообмінник 12 і ємність 14 для естерифікації можуть бути названі "реакторами естерифікації першої стадії", при цьому кожний з них визначає частину "зони естерифікації першої стадії". Однак через те, що додатковою функцією теплообмінника 12 може бути нагрів реакційного середовища, що обробляється в ньому, то теплообмінник 12 може також називатися "нагрівником", який утворює "зону нагрівання". Крім того, оскільки додатковою функцією ємності 14 для естерифікації може бути поліпшення розділення пари і рідини, то ємність 14 для естерифікації може також називатися "ємністю для розділення", яка утворює "зону розділення". Конфігурація і робота системи 10 естерифікації першої стадії, показаної на Фіг.1, тепер буде описана більш детально. Як знов показано на Фіг.1, рециркульований потік рідкого продукту, розглянутий більш детально нижче, транспортується по рециркуляційному трубопроводу 100 системи 10 естерифікації першої стадії. Як показано на Фіг.1, наступні матеріали можуть бути додані в потік рециркульованого рідкого продукту, що протікає через трубопровід 100 для рециркуляції: (а) додатковий свіжий спирт, що вводиться через трубопровід 104, і (b) одна або більше добавок, що вводяться через трубопровід 106. В іншому втіленні щонайменше частина одного або більше потоків в трубопроводах 104 і/або 106 можуть бути додані до потоку, що виходить з ємності 14 для естерифікації по трубопроводу 114, що буде детально розглянуто нижче. Ще в одному втіленні щонайменше частина одного або більше потоків в трубопроводах 104 і/або 106 можуть бути введені безпосередньо в насос 40 для рециркуляції, який буде розглянутий нижче. Свіжий спирт в трубопроводі 104 може бути будь-яким з спиртів, розглянутих вище, як придатні для використання як вихідні матеріали в системі за даним винаходом. Відповідно до одного втілення спиртом може бути етиленгліколь. Однією або більше добавок в трубопроводі 106 може бути будь-яка з добавок, розглянутих вище, як придатні для використання в системі за даним винаходом. Додаткова кислота з трубопроводу 108 також може бути додана в потік, що протікає по трубопроводу 100 для рециркуляції. Кислота, введена в трубопровід 100 для рециркуляції через трубопровід 108, може бути будь-якою з кислот, розглянутих вище як придатні для використання як вихідні матеріали в системі за даним винаходом. Кислота в трубопроводі 108 може бути у вигляді рідини, суспензії, пасти або сухих твердих речовин. В одному втіленні кислотою в трубопроводі 108 можуть бути тверді частинки терефталевої кислоти. В одному втіленні даного винаходу кислота в трубопроводі 108 додаєтьсядо рециркулюючого потоку в трубопроводі 100 у вигляді малих суттєво сухих твердих частинок (наприклад, у вигляді порошку). У такому втіленні кислота, що вводиться в трубопровід 100, може містити менше близько 5 процентів масових, менше близько 2 процентів масових, або менше 1 проценту масових рідини. Цей спосіб додавання сухої кислоти може виключити необхідність в складних і дорогих резервуарах з механічним перемішуванням, традиційно твердих частинок кислоти, що використовуються для перетворення в пасту або суспензію перед введенням отриманої суміші в способі естерифікації. Як показано на Фіг.1, може застосовуватися редуктор 20 тиску для забезпечення прямого додавання реагуючої твердої кислоти в трубопровід 100 для рециркуляції без її використання у вигляді пасти або суспензії. В одному втіленні даного винаходу реагуюча тверда кислота може бути додана в трубопровід 100 для рециркуляції в тому місці, де тиск був знижений за допомогою редуктора 20 тиску. Редуктором 20 тиску може бути будь-який пристрій, відомий в цій галузі техніки, який може знизити тиск основного потоку рідини таким чином, щоб можна було додати матеріал в потік із зниженим тиском через отвір, розташований поблизу зони зниженого тиску. Ежектор є одним прикладом пристрою, придатного для використання як редуктора 20 тиску. Як показано на Фіг.1, реагуюча тверда кислота в трубопроводі 108 може бути додана в контур 18 рециркуляції нижче за потоком від точок інжекції додаткового спирту і добавок. Крім того може бути переважно вводити реагуючу тверду кислоту у верхню частину рециркуляційного трубопроводу 100 для прискорення розчинення частинок твердої кислоти, коли вони опускаються в рециркулюючий потік. Присутність мономерів і/або олігомерів складного поліефіру в рецирулюючому потоці може також посилити розчинення частинок твердої кислоти, доданих в рециркуляційний трубопровід 100. В одному втіленні даного винаходу потік в рециркуляційному трубопроводі 100 може мати середню довжину ланцюга в діапазоні від близько 1 до близько 20, від близько 2 до близько 18, або від 5 до 15. Звичайна кількість спирту і кислоти, додана в рециркулюючий потік в рециркуляційному трубопроводі 100, може бути будь-якою кількістю, необхідною для забезпечення необхідної продуктивності і необхідного співвідношення між спиртом і кислотою. В одному втіленні даного 4 UA 98779 C2 5 10 15 20 25 30 35 40 45 50 55 60 винаходу мольне відношення спирту до кислоти в вихідному потоці, який подається для естерифікації, що виходить з рециркуляційного трубопроводу 100, знаходиться в діапазоні від близько 1,005:1 до близько 10:1, від близько 1,01:1 до близько 8:1, або від 1,05:1 до 6:1. Змішаний потік, що виходить з рециркуляційного трубопроводу 100 і/або редуктора 20 тиску може бути введений як вихідний потік, що подається для естерифікації на вхід 22 теплообмінника 12 через подавальний трубопровід 110. У теплообміннику 12 і реагуюче середовище, що подається для етерифікації, нагрівається і зазнає впливу умов естерифікації. Відповідно до одного втілення даного винаходу підвищення температури реакційного середовища між входом 22 і виходом 24 теплообмінника 12 може бути щонайменше близько 50 °F (10 °C), щонайменше близько 75 °F (23,89 °C), або щонайменше 85 °F (29,41 °C). Взагалі температура середовища, що подається для естерифікації, що поступає на вхід 22 теплообмінника, може бути в діапазоні від близько 220 до близько 260 °C, від близько 230 до близько 250 °C, або від 235 до 245 °C. Зазвичай температура продукту естерифікації, що виходить з виходу 24 теплообмінника 12, може бути в діапазоні від близько 240 до близько 320 °C, від близько 255 до близько 300 °C, від 275 до 290 °C. Реакційне середовище в теплообміннику 12 може підтримуватися при тиску в діапазоні від близько 5 до близько 50 psig, 2 від близько 10 до близько 35 psig, або від 15 до 25 psig (1 psig = 0,0703 кг/см ). Як було розглянуто вище, теплообмінник 12 може також вважатися реактором естерифікації, оскільки щонайменше частина реакційного середовища, що протікає через нього, може зазнавати естерифікації. Величина естерифікації, що проводиться відповідно до даного винаходу, може кількісно визначатися як "конверсія". Тут термін "конверсія" використовується для опису властивості рідкої фази потоку, який зазнає естерифікації, при цьому конверсія естерифікованого потоку вказує на процент вихідних кислотних кінцевих груп, які були конвертовані (тобто естерифіковані) до ефірних груп. Конверсія може бути кількісно визначена кількістю конвертованих кінцевих груп (тобто спиртових кінцевих груп), ділених на загальну кількість кінцевих груп (тобто алкогольних плюс кислотних кінцевих груп), при цьому результат ділення виражається в процентах. Хоча тут і використовується конверсія, потрібно розуміти, що середня довжина ланцюга, яка описує середню кількість мономерних одиниць, що включає в себе з'єднання, може також підходити для опису характеристик потоків за даним винаходом. Відповідно до одного втілення реакція естерифікації, що проводиться в теплообміннику 12, може підвищити конверсію реакційного середовища між входом 22 і виходом 24 щонайменше приблизно на 5, щонайменше приблизно на 10, щонайменше приблизно на 15, щонайменше приблизно на 20, щонайменше приблизно на 30, або щонайменше на 50 процентів. Зазвичай живильний вихідний потік для естерифікації, що вводиться у вхід 22 теплообмінника 12, має величину конверсії менше близько 90 процентів, менше близько 75 процентів, менше близько 50 процентів, менше близько 25 процентів, менше близько 10 процентів, або менше 5 процентів, а потік продукту естерифікації, що виводиться з виходу 24 теплообмінника 12, має величину конверсії щонайменше близько 50 процентів, щонайменше близько 60 процентів, щонайменше близько 70 процентів, щонайменше близько 75 процентів, щонайменше близько 80 процентів, щонайменше близько 85 процентів, щонайменше близько 95 процентів, або щонайменше 98 процентів. В одному втіленні даного винаходу реакція естерифікації, що проводиться в теплообміннику 12, протікає при значно меншому часі перебування в ньому в порівнянні із загальновідомими способами естерифікації. Наприклад, середній час перебування реакційного середовища, що протікає через теплообмінник 12, може бути менше близько 60 хвилин, менше близько 45 хвилин, менше близько 35 хвилин, або менше 20 хвилин. Це порівняно короткий час перебування може бути досягнуто навіть при високій продуктивності для комерційних цілей. Таким чином в одному втіленні потік продукту виводиться з виходу 24 теплообмінника 12 з швидкістю щонайменше близько 10000 фунтів на годину (1 b/h = 0,454 кг/годину), щонайменше близько 25000 фунтів на годину, щонайменше близько 50000 фунтів на годину, або щонайменше 100000 фунтів на годину (45360 кг/годину). Тепер звернемося до спеціальної конфігурації теплообмінника 12. Відповідно до одного втілення даного винаходу теплообмінник 12 може бути горизонтально подовженим кожухотрубчастим теплообмінником. Внутрішні проходи для протікання через них рідини можуть бути створені теплообмінними трубками, по яких протікає реакційне середовище, причому воно нагрівається і естерифікується. Ці внутрішні проходи можуть розглядатися як "перша зона естерифікації" системи 10 естерифікації першої стадії. Зазвичай сумарний обсяг внутрішніх проходів для потоку через теплообмінник може бути в діапазоні від близько 10 до близько 1500 3 3 кубічних футів (1 ft = 0,028 м ), від близько 100 до близько 800 кубічних футів, від 200 до 600 кубічних футів. Середній внутрішній діаметр окремих теплообмінних трубок може бути меншим 5 UA 98779 C2 5 10 15 20 25 30 35 40 45 50 55 4 дюймів (1 дюйм = 2,54 см), або знаходитися в інтервалі від близько 0,25 до близько 3 дюймів, або від 0,5 до 2 дюймів. Як показано на Фіг.1, потік нагрітого теплопередавального середовища (ТПС) може поступати в бічну частину кожуха теплообмінника 12 і щонайменше частково оточувати щонайменше частину теплообмінних трубок для нагрівання реакційного середовища, що протікає через них. В одному втіленні даного винаходу коефіцієнт теплопередачі, що стосується нагрівання реакційного середовища в теплообміннику 12, може знаходитися в діапазоні від близько 0,5 до близько 200 BTU (1 BTU = 0,252 ккал) на годину на °F на квадратний фут (1 2 2 2 BTU/h.°F.ft = 1,507 ккал/м .год.°С), від близько 5 до близько 100 BTU/h.°F.ft , або від 10 до 50 2 BTU/h.°F.ft . Загальна кількість теплоти, що передається реакційному середовищу в теплообміннику 12, може знаходиться в діапазоні від близько 100 до близько 5000 BTU на фунт реакційного середовища (BTU/lb), від близько 400 до близько 2000 BTU/lb, або від 600 до 1500 BTU/lb. Як показано на Фіг.1, частково естерифікований продукт, що виходить з виходу 24, може транспортуватися в ємність 14 для естерифікації по трубопроводу 112. Частково естерифікований потік в трубопроводі 112 може бути введений у внутрішній обсяг ємності 14 для естерифікації через вхід 26 для текучого середовища. Як вже було розглянуто вище, в ємності 14 для естерифікації частково естерифікований потік зазнає подальшої естерифікації і розділення фаз. Таким чином внутрішній обсяг, обмежений всередині ємності 14 для естерифікації, може розглядатися як "зона естерифікації" і/або як "зона розділення". Взагалі реакційне середовище в ємності 14 для естерифікації протікає по суті горизонтально через внутрішній об'єм. Коли реакційне середовище витікає з входу 26 і зазнає естерифікації, пароподібні побічні продукти звітрюються з рідкої фази і протікають зазвичай над рідкою фазою. Відділений рідкий продукт може виходити з ємності 14 для естерифікації через вихід 28 для рідини, а відділений пароподібний побічний продукт може виходити з ємності 14 для естерифікації через вихід 30 для пари. Реакція естерифікації, що проводиться в ємності 14 для естерифікації, може підвищувати ступінь конверсії реакційного середовища, що обробляється в ньому, тому рідкий продукт, що виходить з виходу 28 для рідини, має ступінь конверсії, який щонайменше на близько 1 процент, щонайменше на близько 2 процента, або щонайменше на 5 процентів вище за ступінь конверсії потоку рідини, що поступає на вхід 26 для текучого середовища. Взагалі рідкий продукт, що виходить з виходу 28 для рідини ємності 14 для естерифікації, може мати ступінь конверсії щонайменше близько 80 процентів, щонайменше близько 85 процентів, щонайменше близько 90 процентів, щонайменше 95 процентів, або щонайменше близько 98 процентів. Конверсія, що досягається в ємності 14 для естерифікації, може відбуватися під час порівняно короткого часу перебування і при малому введенні або взагалі без введення теплоти. Наприклад, середній час перебування реакційного середовища в ємності 14 для естерифікації може бути менше близько 200 хвилин, менше близько 60 хвилин, менше близько 45 хвилин, менше близько 30 хвилин, або менше 15 хвилин. Крім того кількість тепла, що передається реакційному середовищу в ємності 14 для естерифікації може бути менше близько 100 BTU на фунт реакційного середовища (BTU/lb), менше близько 20 BTU/lb, менше близько 5 BTU/lb, або менше 1 BTU/lb. При мінімальному введенні тепла або без введення тепла в ємність 14 для естерифікації середня температура рідкого продукту, що виходить з виходу 28 для рідини з ємності 14 для естерифікації, може бути в межах близько 50 °C, близько 30 °C, близько 20 °C, або 15 °C від середньої температури рідини, що поступає в ємність 14 для естерифікації через вхід 26 для текучого середовища. Взагалі середня температура рідкого продукту, що виходить з виходу 28 для рідини ємності 14 для естерифікації може бути в діапазоні від близько 220 до близько 320 °C, від близько 240 до близько 300 °C, або від близько 259 до близько 275 °C. Звертаємося знов до спеціальної конфігурації ємності 14 для естерифікації. У втіленні, показаному на Фіг.1, ємність 14 для естерифікації є по суті пустою, горизонтально подовженою місткістю, що не нагрівається, яка не перемішується. Ємність 14 для естерифікації може мати відношення довжини до діаметра менше близько 10:1, в діапазоні від близько 1,25:1 до близько 8:1, від близько 1,5:1 до близько 6:1, або від 2:1 до 4,5:1. В одному втіленні вхід 26 для текучого середовища і вихід 30 для пари відділені один від іншого таким чином, що забезпечується достатня естерифікація і підвищується розділення/відділення парової, рідкої і піноподібної фаз. Наприклад, вихід 28 для рідини і вихід 30 для пари можуть бути горизонтально відділені від виходу 26 для рідини відстанню щонайменше близько 1,250, щонайменше близько 1,50, або щонайменше 2,00. Крім того вихід 28 для рідини і вихід 30 для пари можуть бути вертикально 6 UA 98779 C2 5 10 15 20 25 30 35 40 45 50 55 60 відділені один від іншого відстанню щонайменше близько 0,50, щонайменше близько 0,750, або щонайменше 0,95 В. Як показано на Фіг.1, ємність 14 для естерифікації може включати в себе розподільник 32 рідини, що забезпечує ефективний розподіл рідини, що подається в ємність 14 для естерифікації. У втіленні, показаному на Фіг.1, розподільником рідини є по суті просто горизонтально розташований трубопровід, що має зігнутий вниз видалений кінець, який утворює вхід 26 для текучого середовища із звернутою вниз орієнтацією. Альтернативно, розподільник 32 рідини може забезпечувати велику кількість отворів для виведення частково естерифікованої рідини, що подається до великої кількості горизонтально розподілених місць в ємності 14 для естерифікації. В одному втіленні даного винаходу середня глибина реакційного середовища в ємності 14 для естерифікації підтримується на рівні менше близько 0,750, менше близько 0,50 В, менше близько 0,25 В, або менше 0,150, коли вона переміщається по суті горизонтально через ємність 14 для естерифікації. Як показано на Фіг.1, при надходженні в ємність 14 для естерифікації реакційне середовище, що виходить з розподільника 32 рідини, може почати пінитися, коли пухирці пари вивільняються зрідкої частини реакційного середовища. Взагалі утворення піни може меншати вздовж довжини ємності 14 для естерифікації, коли пара відділяється від (вивільняється з) рідкої фази реакційного середовища, так що в одному втіленні по суті ніякої пари не вийде з виходу 28 для рідини і/або виходу 30 для пари ємності 14 для естерифікації. Для забезпечення того, щоб по суті ніякої пари не вийшло з виходу 30 для пари в ємності 14 для естерифікації, в ємності 14 для естерифікації може застосовуватися направлена вниз перегородка 34. Перегородка 34 взагалі може бути розташована між входом 26 для текучого середовища і виходом 30 для пари ємності 14 для естерифікації, але ближче до виходу 30 для пари, ніж до входу 26 для текучого середовища. Перегородка 34 може бути направлена вниз від верхньої частини ємності 14 для естерифікації, поблизу виходу 30 для пари і може спрацьовувати для фізичного блокування потоку піни, якщо такий є, направленого до виходу 30 для пари. В одному втіленні даного винаходу перегородка 34 може являти собою нижній край, вертикально видалений на відстань щонайменше близько 0,250, щонайменше від близько 0,50, або щонайменше на 0,750 від нижньої частини ємності 14 для естерифікації. У втіленні, показаному на Фіг.1, перегородка включає в себе витягнуту вниз частину 36 і витягнуту в сторону частину 38. Витягнута вниз частина 36 може бути направлена вниз від ділянки, що знаходиться поблизу виходу 30 для пари, а витягнута в сторону частина 38 може бути направлена в поперечному напрямку від нижнього кінця витягнутої вниз частини 36 до ділянки, розташованої зазвичай під виходом 30 для пари. Загальний внутрішній обсяг, обмежений ємністю 14 для естерифікації, може залежати від ряду факторів, включаючи, наприклад, загальні гідродинамічні вимоги системи 10 для естерифікації. В одному втіленні даного винаходу загальний внутрішній обсяг ємності 14 для естерифікації може складати щонайменше близько 25 процентів, щонайменше близько 50 процентів, щонайменше близько 75 процентів, щонайменше близько 100 процентів, або щонайменше 150 процентів від загального внутрішнього об'єму контуру 18 рециркуляції, описаного більш детально нижче. Ще в одному втіленні даного винаходу загальний внутрішній обсяг ємності 14 для естерифікації може складати щонайменше близько 25 процентів, щонайменше близько 50 процентів, щонайменше близько 75 процентів, або щонайменше 150 процентів від сумарного внутрішнього обсягу контуру 18 для рециркуляції, проходів для протікання рідини в теплообміннику 12 і трубопроводу 112 для продукту. Як знов показано на Фіг.1, потік пари, що виходить з виходу 30 для пари ємності 14 для естерифікації через трубопровід 120, може бути направлений до входу 42 для текучого середовища дистиляційної колонки. Потік пароподібного продукту в трубопроводі 120 може включати в себе воду і спирт. Вода і спирт можуть бути суттєво відділені один від іншого в дистиляційній колонці 16, щоб тим самим отримати верхній потік переважно водяної пари, що виходить з дистиляційної колонки 16 через верхній вихід 44, і нижній рідкий потік переважно спирту, що виходить з дистиляційної колонки 16 через нижній вихід 46. Дистиляційною колонкою 16 може бути будь-який пристрій, здатний розділити потік на переважно верхній пароподібний продукт і на переважно нижній рідкий продукт на основі відносних летучостей компонентів вихідного потоку, що подається. Дистиляційна колонка 16 може включати в себе внутрішні пристрої, наприклад, такі як тарілки, довільні насадки, структуровані насадки або їх будь-які комбінації. Відповідно до одного втілення даного винаходу верхній потік переважно водяної пари, що виходить з дистиляційної колонки 16 через верхній вихід 44, може включати в себе щонайменше близько 50 мольних процентів, щонайменше близько 60 мольних процентів, або 7 UA 98779 C2 5 10 15 20 25 30 35 40 45 50 55 щонайменше 75 мольних процентів води. Верхній пароподібний продукт, що виводиться з виходу 44 дистиляційної колонки 16, може бути направлений по трубопроводу 122 на подальшу обробку, на зберігання або на видалення, наприклад, в апарат для обробки скидної води або в засіб для видалення, що використовує, наприклад, спалювання. Переважно алкогольний нижній потік рідини, що виходить з дистиляційної колонки 14 через нижній вихід 46, може включати в себе щонайменше близько 50 мольних процентів, щонайменше близько 60 мольних процентів, або щонайменше 75 мольних процентів спирту (наприклад, етиленгліколю). В одному втіленні даного винаходу потік переважно спирту, що виводиться з нижнього виходу 46 дистиляційної колонки 16, може мати температуру щонайменше близько 150 °C, в діапазоні від близько 175 до близько 250 °C, або від 190 до 230 °C і тиск в діапазоні від близько 0,25 до близько 50 psig, від близько 0,5 до близько 35 psig, або від 1 до 25 psig. Як показано на Фіг.1, рідкий потік, що виводиться з нижнього виходу 46 дистиляційної колонки, може бути направлений по трубопроводу 124 на подальшу обробку, в сховище і/або на повторне застосування. Як показано на Фіг.1, рідкий складний ефірний продукт може виводиться з виходу 28 для рідини ємності 14 для естерифікації і може потім вводиться в контур 18 для рециркуляції. Контур 18 рециркуляції визначає проходи для протікання рідини від виходу 28 для рідини ємності 14 для естерифікації до входу 22 теплообмінника 12. Рециркуляційний контур 18 зазвичай включає в себе трубопровід 114 для рідкого продукту, рециркуляційний насос 40, що відводить трубопровід 116 від насоса, рециркуляційний трубопровід 100, редуктор 20 тиску і подавальний трубопровід 110. Рідкий ефірний продукт, що виводиться з ємності 14 для естерифікації, може спочатку протікати через трубопровід 114 для продукту до всмоктуючої сторони рециркуляційного насоса 40. Потік, що виходить з насоса 40, може пропускатися через вихідний трубопровід 116 від насоса і потім розділятися на частину, яка є продуктом, що транспортується через трубопровід 118 для ефірного продукту, і рециркуляційну частину, що транспортується через рециркуляційний трубопровід 100. Розділення потоку, що виходить з насоса 40, може бути проведене так, щоб відношення питомої масової витрати рециркуляційної частини в трубопроводі 100 до питомої масової витрати частини, що є продуктом, в трубопроводі 118, було в діапазоні від близько 0,25:1 до близько 30:1, від близько 0,5:1 до близько 20:1, або від 2:1 до 15:1. як було розглянуто вище, рециркуляційна частина в трубопроводі 100 може зрештою використовуватися як вихідна подача в теплообмінник 12 після додавання свіжого спирту через трубопровід 104, добавки (добавок) через трубопровід 106 і/або кислоти через трубопровід 108. Частина, що є продуктом, рідкого ефірного продукту в трубопроводі 118 може бути направлена в місце нижче за потоком для подальшої обробки, для зберігання або іншого використання. В одному втіленні щонайменше частка частини, що є продуктом, в трубопроводі 118 може бути піддана подальшій естерифікації в реакторі естерифікації другої стадії, описаному більш детально нижче. Як тепер показано на Фіг.2, частина продукту від системи 10 естерифікації першої стадії (Фіг.1) може бути направлена на вхід 48 для текучого середовища реактора 50 естерифікації другої стадії (Фіг.2) через трубопровід А. В реакторі 50 другої стадії реакційне середовище нагрівається і зазнає впливу умов естерифікації. Однак на противагу складному і трудомісткому обслуговуванню і ремонту корпусних реакторів з безперервним перемішуванням відомого рівня техніки реактор 50 естерифікації другої стадії може бути простою і надійною реакційною місткістю, яка забезпечує мале перемішування або взагалі не вимагає механічного перемішування реакційного середовища, що обробляється в ній. В одному втіленні даного винаходу забезпечується менше близько 50 процентів, менше близько 25 процентів, менше близько 10 процентів, менше близько 5 процентів механічного перемішування, або по суті не потрібно перемішування реакційного середовища в реакторі 50 естерифікації другої стадії. В іншому втіленні реактор 50 естерифікації другої стадії не забезпечується мішалкою, як показано на Фіг.2. В одному втіленні тепло, що забезпечується всередині реактора 50 естерифікації другої стадії, підвищує температуру реакційного середовища щонайменше на близько 5 °F, щонайменше на близько 10 °F, або щонайменше на 25 °F. Зазвичай температура введення реакційного середовища може бути в діапазоні від близько 200 до близько 300 °C, від близько 225 до близько 280 °C, або від 240 до 270 °C, а температура на виході може бути в діапазоні від близько 230 до близько 310 °C, від близько 240 до близько 290 °C, або від 245 до близько 275 °C. Верхній тиск в реакторі 50 естерифікації другої стадії може підтримуватися на рівні менше близько 25 psig, менше близько 15 psig, або менше 5 psig. 8 UA 98779 C2 5 10 15 20 25 30 35 40 45 50 55 60 У результаті естерифікації, проведеної в реакторі 50 естерифікації другої стадії, потік, що поступає в реактор 50 естерифікації другої стадії через вхід 48 для текучого середовища може зазнавати підвищення міри конверсії щонайменше на близько 2 процента, щонайменше на близько 5 процентів, або щонайменше на 10 процентів між входом 48 для текучого середовища і виходом 52 для рідини в реакторі 50 естерифікації другої стадії. Зазвичай потік, що поступає на вхід 48 для текучого середовища реактора 50 естерифікації другої стадії, може мати ступінь конверсії щонайменше близько 70 процентів, щонайменше близько 75 процентів, або щонайменше 80 процентів, а потік, що виходить з реактора 50 естерифікації другої стадії через трубопровід 130, може мати ступінь конверсії щонайменше близько 80 процентів, щонайменше близько 90 процентів, щонайменше близько 95 процентів, або щонайменше 98 процентів. Взагалі час перебування реакційного середовища в реакційній ємності 50 може бути більше близько 45 хвилин, більше близько 60 хвилин, або більше близько 70 хвилин. Звертаємося тепер до спеціальної конфігурації реактора 50 естерифікації другої стадії. В одному втіленні, показаному на Фіг.2, реактор 50 естерифікації другої стадії є по суті циліндричною вертикально подовженою ємністю без перемішування з максимальним діаметром (D) і відношенням її висоти до діаметра (H:D) в діапазоні від близько 1,15:1 до близько 10:1 або від близько 1,25:1 до близько 8:1, або від 1,4:1 до 6:1. Реактор 50 естерифікації другої стадії може включати в себе нижню кінцеву стінку 54, в основному циліндричну бічну стінку 56 і верхню кінцеву стінку 58, які відповідно утворюють вхід 48 для текучого середовища, щонайменше один вихід 52 для рідини і вихід 60 для пари. В одному втіленні циліндрична бічна стінка 56 може включати в себе велику кількість вертикально рознесених виходів для рідини, показаних на Фіг.2, як верхній, середній і нижній виходи 52а, 52b, 52с для рідини. Вхід 48 для текучого середовища, виходи 52а-с для рідини і вихід 60 для пари можуть бути відділені один від іншого таким чином, щоб максимізувати ступінь конверсії реакційного середовища, що протікає через реактор 50 естерифікації другої стадії в порівнянні з корпусними реакторами естерифікації з безперервним перемішуванням відомого рівня цієї техніки. Наприклад, вхід 48 для текучого середовища може бути розташований на меншій висоті, ніж виходи 52а-с, і вихід 60 для пари може бути розташований на більшій висоті, ніж виходи 52а-с для рідини. Відповідно до одного втілення вхід 48 для текучого середовища може бути розташований на більш низькій ділянці (наприклад, на більш низькій одній третині), виходи 52а-с для рідини можуть бути розташовані на середніх і/або верхніх ділянках (наприклад, на середній одній третині і/або на верхніх двох третинах), і вихід 60 для пари може бути розташований на верхній ділянці (наприклад, на верхній одній третині) реактора 50 естерифікації другої стадії. Тепер, як показано на Фіг.3, в одному втіленні вхід 48 для текучого середовища і/або виходи 52 для рідини можуть бути радіально і/або по колу відділені один від іншого таким чином, щоб максимізувати ступінь конверсії реакційного середовища в реакторі 50 естерифікації другої стадії в порівнянні із загальновідомими корпусними реакторами з безперервним перемішуванням. Як показано на Фіг.3, реактор 50 естерифікації другої стадії може визначати вертикальну центральну вісь подовження 62, від якої вхід 48 для текучого середовища і виходи 52 для рідини можуть бути радіально видалені на відповідні відстані rі і ro. В одному втіленні rі може складати щонайменше близько 0,15D, щонайменше близько 0,25D, або щонайменше 0,4D, де D є максимальним горизонтальним розміром обсягу, обмеженого всередині реактора 50 естерифікації. В одному втіленні гo може складати щонайменше близько 0,45D, або щонайменше 0,5D. Крім радіального видалення від центральної осі 62, вхід 48 для текучого середовища і виходи 52 для рідини можуть бути по колу відділені один від іншого кутом в, як показано на Фіг.3. В одному втіленні кут в може складати щонайменше близько 45°, щонайменше близько 90°, щонайменше близько 120°, або щонайменше близько 175 °C. Знову як показано на Фіг.2, реактор 50 естерифікації другої стадії може забезпечувати теплом реакційне середовище, що протікає через множину вертикально рознесених теплопередавальних елементів, розташованих зазвичай над входом 48 для текучого середовища і під виходом 60 для пари. В одному втіленні теплопередавальними елементами можуть бути теплообмінні трубки. Трубки можуть бути розташовані вертикально рознесеними групами по дві або більше, такими як верхня, середня і нижня група 64а, 64b, і 64с, як показано на Фіг.2. Кожна група теплообмінних трубок може приймати потік підігрітої теплопередавального середовища (ТПС) відповідно через верхній, середній і нижній входи 66а, 66b, і 66с для ТПС. ТПС потім протікає через трубки, щоб нагріти реакційне середовище в реакторі 50 естерифікації другої стадії. В одному втіленні даного винаходу коефіцієнт теплопередачі, що стосується нагрівання реакційного середовища в реакторі 50 естерифікації другої стадії, може знаходиться 2 в діапазоні від близько 10 до близько 150 BTU на годину на квадратний фут на°F (BTU/h.ft .°F), 2 2 від близько 25 до близько 100 BTU/h.ft .°F, від близько 35 до 80 BTU/h.ft .°F. Загальна кількість 9 UA 98779 C2 5 10 15 20 25 30 35 40 45 50 55 60 теплоти, що передається реакційному середовищу в реакторі 50 естерифікації другої стадії теплопередавальними елементами, може бути в діапазоні від близько 100 до близько 5000 BTU на фунт реакційного середовища (BTU/lb), від близько 400 до близько 2000 BTU/lb, або від 600 до 1500 BTU/lb. Охолоджене ТПС виводиться з верхньої, середньої і нижньої груп теплообмінних трубок 64а-с через відповідні виходи для ТПС (не показані) і потім може бути рециркульоване через ТПС систему. Потік ТПС в групи 64а-с теплообмінних трубок може справлятися верхнім, середнім і нижнім ТПС вентилями 68а, 68b і 68с. В одному втіленні даного винаходу групи теплообмінних трубок 64а-с можуть бути незалежно керованими так, щоб одна або більше груп могла забезпечити нагрівання реакційного середовища в реакторі 50 естерифікації другої стадії, і одна або більше груп трубок по суті не забезпечувала б нагрівання. Управляючи незалежно однією або більше групами теплообмінних трубок 64а-с, можна збільшити операційну гнучкість реактора 50 естерифікації другої стадії вище операційної гнучкості корпусних реакторів з безперервним перемішуванням відомого рівня цієї техніки. Наприклад, як показано на Фіг.2, верхній вентиль 68а для ТПС може бути закритий, щоб тим самим запобігти потоку підігрітого ТПС у верхню групу 64а трубок, коли рівень реакційного середовища 72 в реакторі 50 естерифікації другої стадії нижче, ніж у верхній групі 64а трубок. Здатність реактора 50 естерифікації другої стадії працювати при різних рівнях реакційного середовища прямо контрастує з корпусними реакторами з безперервним перемішуванням відомого рівня цієї техніки, які зазвичай працюють при постійному рівні реакційного середовища, щоб витримувати теплопередавальні трубки повністю навантаженими весь час протягом операції. Звертаючись знов до Фіг.2, на якій показано, що переважно пароподібний продукт може виходити з реактора 50 естерифікації другої стадії через вихід 60 для пари. В одному втіленні даного винаходу переважно пароподібний продукт може включати в себе воду і/або спирт, наприклад, такий як етиленгліколь. Після виходу з реактора 50 естерифікації другої стадії потік пар тече в трубопровід 128, після чого він може бути направлений на подальшу обробку, в сховищі, і/або на видалення. Як показано на Фіг.2, рідкий продукт може бути виведений з реактора 50 естерифікації другої стадії через один або більше виходів 52а-с для рідини. В одному втіленні, в якому одна або більше груп теплообмінних трубок 64а-с управляються незалежно, один або більше відповідних виходів для рідкого продукту також може бути ізольований за допомогою використання вентилів 70а-с для продукту. Наприклад, коли рівень реакційного середовища знаходиться нижче верхньої групи 64а теплообмінних трубок і трубки ізольовані від подачі тепла, як описано вище, верхній вихід 52а для рідини може бути додатково ізольований, закриттям верхнього вентиля 70а для продукту, як показано на Фіг.2. Аналогічним чином здатність незалежного відключення одного або більше виходів для рідини забезпечує додаткову операційну гнучкість реактору 50 естерифікації другої стадії. Рідкий продукт естерифікації виходить з реактора 50 естерифікації другої стадії через трубопровід 130 і може потім бути направлений в сховище або на подальшу обробку, наприклад, в секцію поліконденсації, розташовану нижче за потоком. У даному описі використовуються чисельні діапазони для кількісного визначення деяких параметрів, що стосуються винаходу. Потрібно зрозуміти, що при наявності чисельних діапазонів, останні треба вважати як що забезпечують буквальну підтримку для обмеження пунктів патентної формули, які тільки визначають верхню межу діапазону. Наприклад, розкритий чисельний діапазон від 10 до 100 забезпечує буквальну підтримку для пункту, що вказує "більше 10" (без верхніх меж) і для пункту, що вказує "менше 100" (без нижніх меж). Терміни, що використовуються тут в множині або однині, означають один або більше. Термін "перемішування", що використовується тут, стосується роботи, яка проводиться в реакційному середовищі, що спричиняє рух рідини і/або змішування. Термін "і/або", що використовується тут, коли він використовується в переліку з двох або більше пунктів, означає, що будь-який один з пунктів, що перераховуються, може бути використаний сам по собі або може бути використана будь-яка комбінація з двох або більше пунктів, що перераховуються. Наприклад, якщо описується композиція, що містить компоненти А, В і/або С, то ця композиція може містити тільки А, тільки В, тільки С; комбінацію А і В, комбінацію А і С, комбінацію В і С або комбінацію А, В і С. Терміни "що включає в себе", "включає в себе" і "включають в себе", що використовуються тут, є перехідними необмежувальними термінами, що використовуються для переходу від предмета, вказаного перед терміном, до одного предмета або елемента, вказаного після терміну, де елемент або елементи, перерахований після перехідного терміну, не є необхідними і єдиними елементами, які складають предмет. 10 UA 98779 C2 5 10 15 20 Терміни "що містить", "містить" і "містять", що використовуються тут, мають такі ж необмежувальні значення, як і "що включає в себе", "включає в себе" і "включають в себе", наведені вище. Термін "дистиляційне розділення", що використовується тут, стосується відділення однієї або більше хімічних речовин від одної або більше інших хімічних речовин на основі відносних летучостей речовин, що розділяються. Терміни "що має", "має" і "мають", що використовуються тут, мають такі ж необмежувальні значення як "що включає в себе", "включає в себе" і "включають в себе", наведені вище. Термін "реакційне середовище", що використовується тут, стосується будь-якого середовища, що піддається хімічній реакції. Термін "залишок", що використовується тут, стосується частини, яка є отриманим продуктом з хімічних речовин в визначеній системі хімічних реакцій або при подальшому утворенні, або хімічним продуктом, незалежно від того, чи була дійсно ця частина отримана з цих хімічних речовин. Переважні форми винаходу, описані вище, потрібно використовувати тільки як ілюстрацію, і вони не повинні використовуватися в обмежуючому значенні при інтерпретації обсягу даного винаходу. Фахівці в даній галузі техніки можуть легко внести зміни в наведені вище зразкові втілення, не відходячи від значення даного винаходу. Винахідники заявляють тут про свій намір покладатися на Доктрину про еквіваленти для розумно справедливого визначення і оцінки обсягу даного винаходу, який стосується будь-якого апарату, що матеріально не виходить за буквальну межі винаходу, як він визначений наступною формулою винаходу. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 60 1. Спосіб естерифікації реакційного середовища, який включає етапи, на яких: (a) піддають реакційне середовище естерифікації у вертикально подовженому реакторі для естерифікації, при цьому вказаний реактор для естерифікації утворює одну ємність, що має вхід для текучого середовища і щонайменше два окремі виходи, що містять вихід для рідини, через який виводять реакційне середовище із вказаного реактора для естерифікації, і вихід для пари, через який виводять пароподібний побічний продукт естерифікації з реактора для естерифікації, причому вказаний вихід для пари розташований на цій самій ємності на більшій висоті, ніж вказаний вихід для рідини, причому вказаний вхід для текучого середовища розташований на меншій висоті, ніж вихід для рідини, і причому вказаний реактор для естерифікації забезпечує теплом реакційне середовище всередині себе; і (b) вказане реакційне середовище у вказаному реакторі для естерифікації механічно не перемішують або, якщо механічно перемішують, то менше ніж близько 50 процентів вказаного перемішування реакційного середовища забезпечують механічним перемішуванням. 2. Спосіб за п. 1, в якому реакційне середовище, що надходить на вхід для текучого середовища, має початкову конверсію щонайменше близько 70 процентів. 3. Спосіб за п. 2, в якому реакційне середовище, що виводять через вихід для рідини, має кінцеву конверсію щонайменше близько 80 процентів. 4. Спосіб за п. 3, в якому вказана початкова конверсія складає щонайменше близько 75 процентів і вказана кінцева конверсія складає щонайменше близько 85 процентів. 5. Спосіб за п. 1, в якому вказаний реактор для естерифікації має відношення висоти до діаметра в діапазоні від близько 1,15:1 до близько 10:1. 6. Спосіб за п. 1, в якому вказаний реактор для естерифікації забезпечує вхід для текучого середовища і вихід для рідини, при цьому щонайменше перша частина вказаного реакційного середовища надходить у вказаний реактор для естерифікації через вказаний вхід для текучого середовища, і щонайменше другучастину вказаного реакційного середовища виводять з вказаного реактора для естерифікації через вказаний вихід для рідини, причому вказаний вхід для текучого середовища розташований на меншій висоті, ніж вказаний вихід для рідини. 7. Спосіб за п. 6, в якому вказаний вхід для текучого середовища розташований на нижній одній третині вказаного реактора для естерифікації, а вказаний вихід для рідини розташований у верхніх двох третинах вказаного реактора для естерифікації. 8. Спосіб за п. 6, в якому вказаний реактор для естерифікації визначає вертикальну центральну вісь подовження, при цьому вказаний вихід для рідини радіально відстоїть від вказаної центральної осі. 9. Спосіб за п. 1, в якому вказаний реактор для естерифікації забезпечує вхід для текучого середовища і множину вертикально рознесених виходів для рідини, при цьому щонайменше 11 UA 98779 C2 5 10 15 20 25 30 35 40 45 50 55 перша частина вказаного реакційного середовища надходить у вказаний реактор для естерифікації через вказаний вхід для текучого середовища, причому щонайменше другу частину вказаного реакційного середовища виводять з вказаного реактора для естерифікації через один або більше вказаних виходів для рідини, причому вказаний вхід для текучого середовища розташований на меншій висоті, ніж вказані виходи для рідини. 10. Спосіб за п. 1, що додатково включає в себе нагрівання вказаного реакційного середовища у вказаному реакторі для естерифікації під час вказаної естерифікації, при цьому вказане нагрівання забезпечують множиною вертикально рознесених теплопередавальних елементів, і вказані вертикально рознесені теплопередавальні елементи виконані з можливістю незалежно керуватися таким чином, що один або більше із вказаних теплообмінних елементів можуть забезпечувати нагрівання вказаного реакційного середовища, в той час як один або більше інших із вказаних теплообмінних елементів можуть не забезпечувати нагрівання вказаного реакційного середовища. 11. Спосіб за п. 1, в якому вказане реакційне середовище по суті не отримує механічного перемішування під час вказаної естерифікації. 12. Спосіб за п. 1, в якому час перебування вказаного реакційного середовища у вказаному реакторі для естерифікації більше близько 45 хвилин і який виконують при температурі в діапазоні від близько 200 до близько 300 °С. 13. Спосіб естерифікації реакційного середовища, що включає етапи, на яких: (a) піддають перше реакційне середовище естерифікації в першій зоні естерифікації, утвореній першим реактором для естерифікації, що має вхід для текучого середовища, вихід для рідини і вихід для пари, тим самим отримуючи перший продукт, що має конверсію щонайменше близько 70 процентів, і пароподібний побічний продукт, що виходить з першого реактора для естерифікації через вихід для пари на вказаному першому реакторі для естерифікації; і (b) піддають щонайменше частину вказаного першого продукту подальшій естерифікації у другій вертикально подовженій зоні естерифікації, утвореній другим реактором для естерифікації, що має вхід для текучого середовища і щонайменше два окремі виходи, що містять вихід для рідини і вихід для пари, тим самим отримуючи другий продукт, що має конверсію щонайменше близько 80 процентів, який виводять з вказаного другого реактора для естерифікації через вихід для рідини на другому реакторі для естерифікації, який розташований на більшій висоті, ніж вхід для текучого середовища, і пароподібний побічний продукт, що виводять з другого реактора для естерифікації через вихід для пари на другому реакторі для естерифікації, причому вказаний другий реактор для естерифікації забезпечує теплом реакційне середовище, причому вказане реакційне середовище у вказаному другому реакторі для естерифікації або механічно не перемішують, або, якщо механічно перемішують, то менше ніж близько 50 процентів вказаного перемішування реакційного середовища забезпечують механічним перемішуванням. 14. Спосіб за п. 13, в якому вказаний другий реактор естерифікації визначає вертикальну центральну вісь, при цьому вказаний другий реактор для естерифікації має максимальний горизонтальний діаметр (D), причому вихід для рідини вказаного другого реактора для естерифікації радіально відстоїть на щонайменше 0,4D від вказаної центральної осі, і вхід для текучого середовища вказаного другого реактора для естерифікації радіально відстоїть на щонайменше 0,15D від вказаної центральної осі, причому вхід для текучого середовища вказаного другого реактора для естерифікації і вихід для рідини вказаного другого реактора для естерифікації по колу відстоять один від іншого на щонайменше близько 90 градусів. 15. Спосіб за п. 13, в якому вказаний другий реактор для естерифікації забезпечує множину вертикально рознесених виходів для рідини для виведення щонайменше частини вказаного другого продукту, при цьому вхід для текучого середовища вказаного другого реактора для естерифікації розташований на меншій висоті, ніж виходи для рідини вказаного другого реактора для естерифікації. 16. Спосіб за п. 13, в якому вказане реакційне середовище по суті не отримує механічного перемішування у вказаному другому реакторі для естерифікації. 17. Апарат для естерифікації реакційного середовища, що включає в себе: реакційну ємність і множину вертикально рознесених теплообмінних труб, розташованих у вказаній реакційній ємності, при цьому вказана реакційна ємність подовжена вздовж вертикальної центральної осі подовження і забезпечує вхід для текучого середовища, множину вертикально рознесених виходів для рідини і вихід для пари, причому вказаний вхід для текучого середовища розташований на меншій висоті, ніж вказаний вихід для пари, і вказані виходи для рідини розташовані на висоті, яка вище входу для текучого середовища і нижче виходу для пари, і вказана реакційна ємність не забезпечена механічною мішалкою. 12 UA 98779 C2 5 10 18. Апарат за п. 17, що додатково включає в себе розташований вище по потоку теплообмінник і розташовану вище по потоку відділяючу ємність, при цьому вказаний розташований вище по потоку теплообмінник утворює вхід теплообмінника і вихід теплообмінника, причому розташована вище по потоку вказана відділяюча ємність утворює відділяючий вхід для текучого середовища, відділений вихід для пари і відділений вихід для рідини, причому вказаний вихід теплообмінника і вказаний відділяючий вхід для текучого середовища сполучені між собою по текучому середовищу, причому вказаний відділений вихід для рідини і вказаний вхід для текучого середовища вказаної реакційної ємності сполучені по текучому середовищу, причому вказаний відділений вихід для рідини і вказаний вхід теплообмінника сполучені по текучому середовищу один з одним. 19. Апарат за п. 18, в якому вказана відділяюча ємність горизонтально подовжена. 13 UA 98779 C2 Комп’ютерна верстка А. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for esterification of reaction medium

Автори англійськоюDebruin, Bruce, Roger

Назва патенту російськоюСпособ эстерификации реакционной среды и аппарат для эстерификации

Автори російськоюДебруин Брюс Роджер

МПК / Мітки

МПК: B01J 4/00, C08G 63/78, B01J 19/24

Мітки: реакційного, спосіб, середовища, естерифікації, апарат

Код посилання

<a href="https://ua.patents.su/16-98779-sposib-esterifikaci-reakcijjnogo-seredovishha-ta-aparat-dlya-esterifikaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб естерифікації реакційного середовища та апарат для естерифікації</a>

Попередній патент: Місцевий склад для попередження ампутації інфікованих кінцівок та спосіб його отримання, місцевий ранозагоювальний склад та його спосіб отримання і застосування

Наступний патент: Пристрій для приготування рідкого напою з картриджа (варіанти) та тримач картриджа

Випадковий патент: Спосіб спрямованого посилення артеріального кровотоку до передміхурової залози