Установка та спосіб для безперервного формування труб з подовжніми прорізами

Формула / Реферат

1. Система для безперервного формування труб з подовжніми прорізами (10) з плоского матеріалу (15), яка має валкові кліті (45), розташовані одна за одною у напрямку системи (31), причому кожна з клітей має принаймні один валок (40), яка відрізняється тим, що принаймні одна з валкових клітей (45) тримає валкову опору (48), на якій тримаються принаймні три валки (40), розташовані один за одним у напрямку системи (31) і вільно закріплені на валковій кліті (45), на якій тримається валкова опора (48), завдяки засобам позиціонування валка (50), які мають обертальний ступінь рухомості (33) паралельно принаймні одній осі (41) валка (40), який тримається опорою, і/або перпендикулярно напрямкові переміщення матеріалу (32) валка (40), що тримається валковою опорою.

2. Система за п. 1, яка відрізняється тим, що валкова опора (48) розташовується на валковій кліті (45), на якій тримається валкова опора (48), завдяки засобам позиціонування валка (50), які мають обертальний ступінь рухомості (34) перпендикулярно осі (41) валка (40), який нею тримається, і/або паралельно напрямкові переміщення матеріалу (32) валка (40), що належить до цієї осі (41) валка.

3. Система за п. 1 або 2, яка відрізняється тим, що засоби позиціонування валка (50) мають вісь обертання (35), представлену на іншій стороні плоского матеріалу (15) з точки зору відповідного валка (40), принаймні в одній позиції розташування.

4. Система за одним з пп. 1-3, яка відрізняється тим, що валкова опора (48) тримає не більше десяти валків (40), розташованих один за одним у напрямку системи (31).

5. Система для безперервного формування труб з подовжніми прорізами (10) з плоского матеріалу (15), яка має валкові кліті (45), розташовані одна за одною у напрямку системи (31), причому кожна з клітей тримає принаймні один валок (40), причому принаймні один з валків (40) є вільно закріпленим на валковій кліті (45), що тримає валок (40), завдяки засобам позиціонування валка (50), які мають обертальний ступінь рухомості (34) перпендикулярно осі валка (41) і/або паралельно напрямкові переміщення матеріалу (32) валка, що перебуває на цій осі (41), яка відрізняється тим, що засоби позиціонування валка (50) мають вісь обертання (35) на іншій стороні плоского матеріалу (15) з точки зору відповідного валка (40), принаймні в одній позиції розташування.

6. Система за одним з пп. 1-5, яка відрізняється тим, що засоби позиціонування валка (50) є підпружиненими у напрямку переміщення.

7. Система за одним з пп. 1-6, яка відрізняється тим, що принаймні один валок (40) є ширшим за половину його діаметра, зокрема фактично ширшим за його діаметр.

8. Спосіб безперервного формування труб з подовжніми прорізами (10) з плоского матеріалу (15), згідно з яким плоский матеріал (15) послідовно переміщується через кілька валкових пристроїв і відповідним чином згинається, який відрізняється тим, що сили кочення принаймні трьох валків (40), які послідовно діють на плоский матеріал (15), приймаються валковою кліттю (45) в усереднений спосіб, і/або три послідовно діючі валки (40) вільно позиціонуються відносно один одного.

9. Спосіб за п. 8, який відрізняється тим, що сили кочення не більше десяти валків (40), які послідовно діють на плоский матеріал (15), приймаються валковою кліттю (45) в усереднений спосіб, і/або не більше десяти послідовно діючих валків (40) вільно позиціонуються відносно один одного.

10. Спосіб безперервного формування труб з подовжніми прорізами (10) з плоского матеріалу (15), згідно з яким плоский матеріал (15) послідовно переміщується через кілька валкових пристроїв і відповідним чином згинається, який відрізняється тим, що два послідовно діючі валки (40), які вільно позиціонуються відносно один одного, разом спрямовуються принаймні в одній позиції розташування, з віссю обертання (35), представленою на іншій стороні плоского матеріалу (15) з точки зору двох послідовно діючих валків (40).

11. Спосіб безперервного формування труб з подовжніми прорізами (10) з плоского матеріалу (15), згідно з яким плоский матеріал (15) послідовно переміщується через кілька валкових пристроїв і відповідним чином згинається, причому принаймні один валок (40) вільно рухається під дією сил кочення, у кожному з випадків, перпендикулярно осі (41) цього валка і/або паралельно напрямкові переміщення матеріалу (32) цього валка (40), який відрізняється тим, що валок (40) переміщується під дією сил кочення у кожному з випадків перпендикулярно осі (41) цього валка і паралельно напрямкові переміщення матеріалу (32) цього валка (40) принаймні в одній позиції розташування з віссю обертання (35), представленою на іншій стороні плоского матеріалу (15) з точки зору відповідного валка (40).

Текст

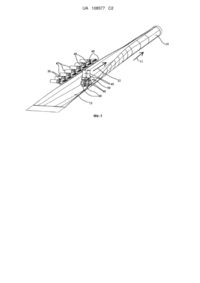

Реферат: Винахід стосується способу та установки для безперервного формування труб з подовжніми прорізами з плоского матеріалу, завдяки яким утворення слідів у матеріалі може бути мінімізоване або виключене, якщо сили кочення принаймні двох валків, які послідовно діють на плоский матеріал, приймає по центру валкова кліть, і/або два послідовно діючі валки можуть вільно вирівнюватися відносно один одного. UA 108577 C2 (12) UA 108577 C2 UA 108577 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до системи для безперервного формування труб з подовжніми прорізами з плоского матеріалу, яка має валкові кліті, розташовані одна за одною у напрямку системи, причому кожна з клітей має принаймні один валок, та способу безперервного формування труб з подовжніми прорізами з плоского матеріалу, при якому плоский матеріал послідовно переміщується через кілька валкових пристроїв і відповідним чином згинається. Система та спосіб для безперервного формування труб з подовжніми прорізами з плоского матеріалу є відомими, наприклад, з документа DE 31 50 382 С2, згідно з яким для цього плоский матеріал попередньо згинають в U-подібну форму у першій валковій кліті, а потім надають кінцевої форми за допомогою чистових валків, розташованих у наступній валковій кліті. Так само у документах ЕР 0 976 468 В1 та ЕР 0 250 594 В2 показані такі пристрої, однак в останньому разі лише по одному валку на валкову кліть розташовуються послідовно, і ці валки можуть розташовуватись уздовж контуру, з певними обмеженнями у кожному з випадків, і розташування валків у кожному з випадків у кожній кліті є відмінним від розташування в інших клітях. У першому пристрої показано валкові кліті, які мають два валки, розташовані один за одним у напрямку системи, і ці валки є вільно закріпленими на валковій опорі, таким чином, щоб вони могли повторювати переміщення матеріалу у певних межах. Завдання даного винаходу полягає у максимальному уникненні можливих слідів на поверхні продукту. Як рішення, пропонуються системи, які мають характеристики за пунктами 1 та 4 формули винаходу та способи, які мають характеристики за пунктами з 6 по 8. Інші вигідні варіанти втілення містяться у представленому нижче описі та залежних пунктах формули. У цьому зв'язку винахід ґрунтується на фундаментального визнанні того факту, що це завдання може бути виконане у заданий спосіб за допомогою стабілізації валків як таких. Як рішення, пропонується система для безперервного формування труб з подовжніми прорізами з плоского матеріалу, яка має валкові кліті, розташовані одна за одною у напрямку системи, причому кожна з клітей має принаймні один валок, причому система характеризується тим, що принаймні одна з валкових клітей має валкову опору, яка має принаймні три валки, розташовані один за одним у напрямку системи, і вільно закріплюється на валковій кліті, яка включає валкову опору, за допомогою засобу позиціонування валка, який має обертальний ступінь рухомості, паралельно принаймні одній валковій осі валка, що тримається валковою опорою, і/або перпендикулярно напрямкові переміщення матеріалу принаймні одного валка, що тримається валковою опорою. Це дозволяє розподіляти місцевий притискний тиск валків, що тримаються валковою опорою, або валків, послідовно діючих на плоский матеріал, якомога рівномірніше на плоский матеріал і, зокрема, суттєво знижувати нестійкість. Зокрема, максимальних зусиль, викликаних вібрацією й подібною нестійкістю та, відповідно, можливих слідів на продукті можна уникнути порівняно з системою згідно з документом ЕР 0 976 468 В1. У цьому зв'язку було продемонстровано, що можливі гофри або інші нерівності матеріалу, що підлягає формуванню, які можуть мати місце у матеріалі, що підлягає формуванню, не посилюються завдяки трьом або більшій кількості валків, які розташовуються на вільно позиціонуючій валковій опорі, або завдяки трьом або більшій кількості вільно позиціонуючи валків, оскільки два валки стабілізують один одний та третій валок, якщо третій валок натрапляє на такі гофри або на таку нерівність. Зокрема, перевагу віддають варіантові, в якому валкова опора є вільно закріпленою на валковій кліті відносно вищезгаданого обертального ступеня рухомості. Відповідно, перевагу віддають варіантові, в якому три валки, які послідовно діють на плоский матеріал, можуть вільно позиціонуватися відносно один одного. У такий спосіб сила кочення може розподілятись якомога рівномірніше на два валки, таким чином, що сила, яка діє на плоский матеріал через один або два валки, може бути мінімізована, що, відповідно, мінімізує ризик утворення слідів. Вільне позиціонування або вільне закріплення може відбуватися, наприклад, за допомогою балансирного закріплення валкової опори або також за допомогою гідравлічного закріплення у формі гідравлічних ваг. Відповідно, перевагу віддають варіантові, в якому два валки, які діють послідовно, спрямовуються разом, оскільки у такий спосіб вони можуть бути вільно позиціоновані відносно один одного у відносно простий спосіб. У цьому зв'язку слід зазначити, що термін "валкова кліть" слід розуміти як пристрої, що поглинають сили кочення й протидіють їм, таким чином, що позиції валків підтримувалися на заданому рівні під час прокатування. У цьому зв'язку сили кочення можуть прийматися спорудою, яка оточує систему, з одного боку, або, в оптимальному варіанті, можуть бути нейтралізовані через відповідно сформовані у кільцевій формі валкові кліті або валкові кліті, закриті в якийсь інший спосіб. 1 UA 108577 C2 5 10 15 20 25 30 35 40 45 50 55 60 Можливість вільного позиціонування валкових опор, згідно з вищезгаданим рішенням, забезпечує результат, який полягає в тому, що осі двох валків жорстко з'єднуються одна з одною з одного боку, але з іншого боку різниці сил врівноважуються через можливість вільного позиціонування, таким чином, щоб сили кочення цих двох валків усереднювалися, а отже, приймалися валковою кліттю без створення крутного моменту. Відповідно, також пропонується спосіб безперервного формування труб з подовжніми прорізами з плоского матеріалу, при якому плоский матеріал послідовно переміщується через кілька валкових пристроїв і відповідним чином згинається, причому спосіб характеризується тим, що сили кочення принаймні трьох валків, які послідовно діють на плоский матеріал, приймаються валковою кліттю в усереднений спосіб, і/або три послідовно діючі валки вільно позиціонуються відносно один одного. На відміну від існуючого рівня техніки, згідно з яким робота має здійснюватися з відносно великим діаметром валків для того, щоб не дозволяти силам кочення точково діяти на плоский матеріал, а отже, уникати утворення слідів на продукті, менші валки можуть близько розташовуватися один за одним завдяки розташуванню трьох або більшої кількості валків на валковій опорі або завдяки приймання усереднених сил кочення валковою кліттю, таким чином, щоб зрештою ці валки створювали менше напруження на плоских матеріалах, тобто, місцеве напруження, ніж могло б бути у разі великих валків, у яких існуюча поверхня розрізу зазвичай швидко заповнюється, виключно у плані простору. Зокрема, також існує можливість зниження ризику вібрації та інших подібних проявів нестійкості. Існуюче перевизначення насамперед робить суттєвий внесок у збільшення плавності ходу, завдяки чому забезпечується дуже ефективне запобігання утворенню слідів у такий спосіб. В оптимальному варіанті два валки, які послідовно діють на плоский матеріал, обертаються разом, тому вони по суті діють як один валок. Крім того, у цьому зв'язку має бути пояснено, що у контексті цього опису термін "напрямок системи" означає середній напрямок проходження матеріалу через систему. У цьому зв'язку напрямок системи є перпендикулярним поперечному напрямкові, який по суті визначається поперечним розрізом плоского матеріалу, що проходить через систему у певний момент часу. Відповідно, вираз "один за одним у напрямку системи" стосується пристрою, через який поперечний розріз плоского матеріалу проходить послідовно. Така система також має напрямок переміщення матеріалу, який є не усередненим, а місцевим у кожному з випадків, тобто визначається за місцем через переміщення точки плоского матеріалу у кожному з випадків. Якщо не враховувати власні коливання або нерівномірне проходження, що трапляється у таких процесах прокатування, напрямок переміщення матеріалу у точці системи залишається незмінним після запуску системи. В оптимальному варіанті три валки, що тримаються валковою опорою, розташовуються один за одним у напрямку переміщення матеріалу, таким чином, що принаймні одна точка плоского матеріалу, що торкається першого валка з двох валків, розташованих один за одним у напрямку системи, також торкається другого валка з двох валків, розташованих один за одним у напрямку системи. Однак це торкання не обов'язково має траплятися на одній осьовій висоті двох валків, таким чином, щоб опора могла стояти під легким нахилом відносно напрямку переміщення матеріалу. Таким чином, сила кочення, яка прикладається через спільну валкову опору, може далі розподілятись у плоскому матеріалі. У цьому зв'язку виявилося, що валкова опора не повинна мати більше десяти валків, розташованих один за одним у напрямку системи, або сили кочення не більше, ніж десяти валків, які послідовно діють на плоский матеріал, мають прийматися валковою кліттю в усереднений спосіб, і/або не більше десяти послідовно діючих валків мають вільно позиціонуватися відносно один одного, оскільки за інших умов переваги вільного позиціонування валків або відповідного усереднення перестають діяти. Крім того, ризик утворення слідів може бути зменшений завдяки тому, що валкова опора розташовується на валковій кліті, яка включає валкову опору, за допомогою засобу позиціонування валка, з обертальним ступенем рухомості перпендикулярно осі валка, що на ньому тримається, і/або паралельно напрямкові переміщення матеріалу валка, що перебуває на цій осі. Таким чином, валки, розташовані на валковій опорі, можуть бути позиціоновані найкращим чином відносно місцевої кривизни плоского матеріалу у поперечному напрямку, для того, що таким чином також гарантувати найбільш рівномірний розподіл сили, який є можливим у такий спосіб. Останнє може бути здійснене, з точки зору технології процесу, в особливо простий спосіб, якщо валкова опора, відносно обертального ступеня рухомості, є вільно закріпленою на валковій кліті, яка включає валкову опору, перпендикулярно осі валка, що тримається валковою 2 UA 108577 C2 5 10 15 20 25 30 35 40 45 50 55 60 опорою, і/або паралельно напрямкові переміщення матеріалу валка, що перебуває на цій осі. Завдяки цьому вільному закріпленню, валкова опора може бути позиціонована таким чином, щоб сили, які діють на валки у поперечному розрізі, були мінімізовані, що зрештою також відповідно забезпечує мінімізацію місцевих сил, а отже, відповідне зменшення слідів. У цьому зв'язку зрозуміло, що цей варіант втілення може бути застосований навіть незалежно від застосування валкової опори, для того, щоб валок автоматично позиціонувався з врахуванням поперечного розрізу плоского матеріалу у спосіб, який є максимально обережним для матеріалу. Відповідно, система для безперервного формування труб з подовжніми прорізами з плоского матеріалу, яка має валкові кліті, розташовані одна за одною у напрямку системи, які мають принаймні один валок, у кожному з випадків має перевагу, причому в цій системі принаймні один з валків є вільно закріпленим на валковій кліті, в якій тримається валок, завдяки засобам позиціонування валка, який має обертальний ступінь рухомості перпендикулярно осі валка і/або паралельно напрямкові переміщення матеріалу валка, що перебуває на цій осі, або паралельно напрямкові переміщення матеріалу валка, що тримається валковою опорою. Подібним чином спосіб безперервного формування труб з подовжніми прорізами з плоского матеріалу має перевагу як рішення, згідно з яким плоский матеріал послідовно переміщується через кілька валкових пристроїв і відповідним чином згинається, і спосіб характеризується тим, що принаймні один валок вільно рухається під дією сил кочення, у кожному з випадків, перпендикулярно осі цього валка і/або паралельно напрямкові переміщення матеріалу цього валка. В цілому здатність до вільного позиціонування також має перевагу, яка у разі відповідної конфігурації загальної системи полягає в тому, що система може бути відносно легко позиціонована й відрегульована, оскільки кутові відхилення між заготовкою та валками, яких майже неможливо уникнути як таких через відносно складні деформації заготовки для безперервного формування труб з подовжніми прорізами, у разі зміни у позиціонуванні або регулюванні, у разі жорсткого спрямування, автоматично врівноважуються у відповідних межах в результаті забезпечення здатності до вільного позиціонування. Ця перевага вже існує у разі здатності до вільного позиціонування лише в одному напрямку, завдяки чому комбінація здатності до вільного позиціонування перпендикулярно й паралельно осі валка або перпендикулярно й паралельно напрямкові переміщення матеріалу, як описано вище, відповідно, забезпечує сукупну перевагу. Вищезгадані обертальні ступені рухомості можуть забезпечуватися за допомогою відповідних напрямних або поворотних або шарнірних з'єднань системи. У цьому зв'язку це зазвичай легше втілюється, з точки зору технологій машинобудування, якщо два вищезгадані обертальні ступені рухомості є представленими в окремому напрямному пристрої або в окремому обертальному з'єднанні у кожному з випадків. Це особливо легко здійснюється, з точки зору конструкції, за допомогою обертальних з'єднань, які мають опорні поверхні у формі круглого кільця, що може бути втілене, наприклад, за допомогою шарнірного болта, який має поворотну головку рухомого модуля, що вставляється у вилку. Водночас конструкційна простота має недолік, який - залежно від конкретних умов - полягає в тому, що вісь обертання також виявляється співвісною шарнірному болтові. У даному разі більший ступінь свободи забезпечується відповідними напрямними, такими, як лінійні напрямні, що мають, наприклад, криволінійні поверхні кочення. Такі пристрої дозволяють втілювати значно складніші послідовності переміщення модулів відносно один одного у кожному з випадків, таким чином, що вісь обертання, зокрема, також може бути вибрана більш вільно, і - у разі складніших послідовностей переміщення - також може бути вибрана з можливістю пересування залежно від позиції розташування модулів, які можуть переміщуватися відносно один одного. У цьому зв'язку слід зазначити, що з точки зору конструкції як придатні підшипники можуть застосовуватись як роликові підшипники, так і підшипники ковзання будь-якого типу. Залежно від позиції осі обертання вищезгаданих обертальних ступенів рухомості, загальний пристрій, з точки зору обертального з'єднання або напрямної, може перебувати у позиції нестійкої рівноваги, таким чином, що, зокрема, при високих значеннях сили кочення, існує ризик виламування пристрою на рівні напрямної або на рівні обертального з'єднання, і це може бути викликане, наприклад, характерними для процесу вібраціями або іншими подібними чинниками. Для мінімізації цього ризику можуть бути вибрані валки, які є ширшими за половину їхнього діаметра, зокрема, фактично ширші за їхній діаметр, з одного боку. Виконання таких широких валків, оскільки це є діаметрально протилежним заходам, здійснюваним у галузі застосування валків, які мають максимально можливий діаметр для уникнення або мінімізації утворення слідів, і прямо відповідає згаданому на початку рішенню стосовно розподілу сил кочення по 3 UA 108577 C2 5 10 15 20 25 30 35 40 45 50 55 60 багатьох менших валках, розташованих один за одним, якщо це є можливим. Крім того, у цьому зв'язку такі широкі валки спрощують розташування валків один за одним у напрямку переміщення матеріалу і дозволяють здійснювати зміщення. Як додатковий захід протидії такій нестійкій ситуації, засіб позиціонування валка може мати вісь обертання, принаймні в одній позиції розташування, яка є представленою на одній стороні плоского матеріалу у позиції розташування засобу позиціонування валка з врахуванням обертальних ступенів рухомості з точки зору відповідного валка. У такий спосіб валок стабілізується, і, таким чином, зрештою валок може забезпечувати стійку протидію характерному для процесу нерівномірному прокатуванню у кожному з випадків. Зрозуміло, що вісь обертання, представлена у такий спосіб, та співвідношення діаметра/довжини валків, як зазначено вище, мають переваги, навіть незалежно від інших характеристик згідно з даним винаходом, для системи або для способу для безперервного формування труб з подовжніми прорізами з плоского матеріалу, які мають валкові кліті, розташовані одна за одною у напрямку системи, причому кліті мають принаймні один валок у кожному з випадків або мають плоский матеріал, який послідовно переміщується через кілька валкових пристроїв і відповідним чином згинається. Відповідно, перевагу також має конструкція, в якій валок переміщується під дією сил кочення, у кожному з випадків перпендикулярно осі цього валка і паралельно напрямкові переміщення матеріалу цього валка, принаймні в одній позиції розташування, з віссю обертання, представленою на іншій стороні плоского матеріалу з точки зору відповідного валка. У разі послідовної дії валків на плоский матеріал, зокрема, два валки в оптимальному варіанті спрямовуються, принаймні в одній позиції розташування, віссю обертання, представленою на іншій стороні плоского матеріалу, з точки зору двох валків, які діють послідовно, з метою здійснення описаних вище переваг. Крім того, слід розуміти, що вісь обертання, представлена на іншій стороні плоского матеріалу, з точки зору валка, не обов'язково має забезпечуватися в усіх позиціях розташування, і не обов'язково по відношенню до обох вищезгаданих обертальних ступенів рухомості. Це, зокрема, залежить від інших параметрів процесу, таких, як сили кочення, геометрична форма валків та очікуване нерівномірне прокатування. Для збільшення рівномірності прокатування та, зокрема, також для збільшення стійкості у вільно позиціонуючи валках та валкових опорах, може бути передбачений пружинний пристрій, який діє у напрямку переміщення, або відповідне підвішування засобу позиціонування валка, таким чином, щоб валки або валкові опори завжди прагнули досягти нульової позиції. Для цього можуть застосовуватися механічні пружні підвіски будь-якого типу. Однак так само можливими відповідно є гідравлічні або пневматичні пружинні пристрої. У разі зміни плоского матеріалу, зокрема, можна без проблем забезпечити можливість заправлення у систему нового плоского матеріалу у відносно простий спосіб. Зрозуміло, що характеристики рішень, описаних вище та у формулі винаходу, також можуть комбінуватись, у відповідних випадках, для забезпечення відповідної можливості сукупного втілення переваг. Інші переваги, цілі та властивості даного винаходу пояснюються далі у представленому нижче описі типових варіантів втілення, які також конкретно показано на супровідних фігурах. Серед Фігур: Фігура 1 є перспективним схематичним зображенням першої системи для безперервного формування труб з подовжніми прорізами; Фігура 2 є перспективним схематичним зображенням другої системи для безперервного формування труб з подовжніми прорізами; Фігура 3 є перспективним схематичним зображенням третьої системи для безперервного формування труб з подовжніми прорізами; Фігура 4 є перспективним зображенням першої валкової опори, яка може застосовуватись у вищезгаданих системах; Фігура 5 показує валкову опору згідно з Фігурою 4 у фронтальній проекції; Фігура 6 показує валкову опору згідно з Фігурами 4 та 5 у боковій проекції; Фігура 7 показує валкову опору згідно з Фігурами з 4 по 6 в іншій боковій проекції; Фігура 8 показує іншу валкову опору яка може бути застосована в одній з вищезгаданих систем, у фронтальній проекції; Фігура 9 показує валкову опору згідно з Фігурою 8 у перспективному зображенні, подібному до Фігури 4; Фігура 10 показує валкову опору згідно з Фігурами 8 та 9 у першому покомпонентному зображенні; 4 UA 108577 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фігура 11 показує валкову опору згідно з Фігурами з 8 по 10 в іншому покомпонентному зображенні; Фігура 12 є перспективним зображенням іншої валкової опори, яка може бути застосована в одній з вищезгаданих систем; Фігура 13 показує валкову опору згідно з Фігурою 12 в іншому перспективному зображенні; Фігура 14 показує валкову опору згідно з Фігурами 12 та 13 у боковій проекції; і Фігура 15 показує валкову опору згідно з Фігурами з 12 по 14 у покомпонентному зображенні. У системах для безперервного формування труб з подовжніми прорізами 10 з плоского матеріалу 15, показаних на Фігурах з 1 по 3, кілька валкових клітей 45 (у цьому описі лише пронумерованих для прикладу і схематично представлених фіксованим циліндром, який не має окремої нумерації) розташовуються одна за одною в напрямку системи 31, таким чином, що кожен поперечний розріз плоского матеріалу 15 послідовно переміщується через кожну з валкових клітей 45. Валкові кліті 45 містять валки 40 на валкових опорах 48 у кожному з випадків, причому для зрозумілості лише частина валків, які є необхідними для формування у кожному з випадків показано на Фігурах з 1 по 3. Зокрема, на Фігурах з 1 по 3 для зрозумілості не представлено валків 40, валкових опор 48 та валкових клітей 45 на правій стороні системи для більш зрозумілого пояснення, оскільки, зрештою, вони є в цілому сконфігурованими у дзеркальному відображенні відносно валків 40, валкових опор 48 та валкових клітей 45 на лівій стороні системи. Зрозуміло, що розташування валків 40 у будь-якому разі є пристосованим до вимог матеріалу та потрібних радіусів згину у кожному з випадків у відповідний спосіб у кожному конкретному варіанті втілення. Як можна чітко побачити, система, показана на Фігурі 1, має дві валкові опори 48, розташовані поряд одна з одною, які мають валки 40, які діють на сторону плоского матеріалу 15, що представляє внутрішню частину труби 10 після процесу. Натомість система згідно з Фігурою 2 має лише один такий пристрій, тоді, як система згідно з Фігурою 3 обходиться без будь-якого подібного пристрою. У цьому зв'язку зрозуміло, що придатні системи або пристрої можуть бути вибрані згідно з властивостями плоского матеріалу 15, а також розмірами труби 10, завдяки чому, зокрема, також можуть поєднуватися пристрої згідно з Фігурами з 1 по 3. Крім того, слід розуміти, що труба 10 згодом може просуватися далі для подальшої обробки, зокрема, наприклад, заварювання прорізу, який ще лишився відкритим. Напрямок системи 31 зрештою представляє приблизно середнє значення напрямку проходження плоского матеріалу 15 через систему, завдяки чому зрештою поперечний розріз плоского матеріалу послідовно переміщується через валкові кліті 45 та валки 40 в результаті процесу. Однак окремі точки матеріалу такого поперечного розрізу мають різні напрямки переміщення матеріалу 32, згідно з процесом згинання, і, таким чином, можна припустити, що, крім пов'язаних з процесом коливань, кожна точка плоского матеріалу 15, яка ідентично розташовується на одній висоті системи з точки зору поперечного розрізу, також має такий самий напрямок переміщення матеріалу 32. Щоразу, коли валки 40 входять у контакт з плоским матеріалом 15, у кожному з випадків напрямок переміщення матеріалу 32 валка 40 у кожному з випадків або на валку 40 у кожному з випадків є прямим, відповідний напрямок переміщення матеріалу також схематично вказується на Фігурах 4, 6, 7 та 10. Детально валкові пристрої згідно з Фігурами з 4 по 11 включають чотири валки 40 у кожному з випадків, які є закріпленими на спільній валковій опорі 48. У такий спосіб сили кочення, які діють на валкову опору 48, розподіляються по чотирьох валках 40, передбачених на них, і, таким чином, приймаються плоским матеріалом 15 по відносно великій площі. Обидва пристрої, показані на Фігурах з 4 по 11, можуть використовуватись у системах з Фігур з 1 по 3, причому в оптимальному варіанті пристрої з Фігур з 4 по 7 вважаються особливо придатними для бокових валкових пристроїв, які діють на плоский матеріал 15 з боку плоского матеріалу 15, що згодом являє собою зовнішню сторону труби 10, оскільки ці пристрої вже самі по собі працюють у відносно стійкий спосіб, і ймовірність бокового виламування у будь-яких з'єднаннях є відносно низьким. По-іншому працюють валкові пристрої, які діють на сторону плоского матеріалу 15, що згодом являє собою внутрішню сторону труби 10. Ці валки часто працюють у нестійкій рівновазі і є схильними до бокового виламування, зокрема, у випадках, коли сили кочення стають надто великими, або відбуваються характерні для процесу коливання. Пристрій згідно з Фігурами з 8 по 11 є більш придатним для таких випадків. У цьому зв'язку зрозуміло, що, залежно від конкретних вимог, пристрої з Фігур з 8 по 11 і з 4 по 7 також можуть застосовуватися по-іншому. Зокрема, зрозуміло, що у відмінних варіантах втілення ці пристрої також можуть поєднуватися з іншими валковими пристроями, і системи з 1 по 3 також можуть мати інші валкові пристрої, зокрема, 5 UA 108577 C2 5 10 15 20 25 30 35 40 45 50 55 60 звичайно, з іншими валковими пристроями, в яких втілюються характеристики згідно з представленими пунктами формули винаходу. У цьому зв'язку у пристроях згідно з Фігурами з 4 по 11 валки 40 з'єднуються з валковою кліттю 45 за допомогою вилки 52 позиціонуючих засобів 50 у кожному з випадків, і ця кліть, у свою чергу, має циліндр (не пронумерований), у який вставляється вилка 52 з поршнем (не пронумерованим). У такий спосіб вилка 52 кожної окремої валкової опори 48 може розташовуватися паралельно орієнтації циліндра або поршня у напрямку центра системи, і це забезпечує дуже точне позиціонування валкової опори 48, а отже, валків 40. У цьому зв'язку, зокрема, у спеціальному варіанті втілення, також існує можливість з'єднання цих циліндрів один з одним, усіх з них або групами, у кожному з випадків, з точними вирівнюванням, таким чином, щоб притискний тиск, який діє на всі валкові опори, був однаковим. Однак останній не обов'язково має бути втілений у такий спосіб. Натомість також існує можливість забезпечення всіх або принаймні двох вилок 52, які розташовуються на одному боці системи, іншими словами, принаймні дві вилки 52 на правому боці системи або принаймні дві вилки 52 на лівому боці системи або дві вилки 52 у центрі системи, безпосередньо на спільній опорі, що, у свою чергу, може розташовуватися за допомогою придатних позиціонуючих засобів, наприклад, за допомогою поршневих/циліндрових вузлів, завдяки чому це може відбуватися, з одного боку, уздовж заданого шляху, або також, наприклад, за допомогою двох або більшої кількості поршневих/циліндрових вузлів, також з врахуванням змінюваних кутів позиціонування, як перпендикулярно, так і паралельно напрямкові системи 31, або за допомогою зміни нахилу навколо осі, паралельної напрямкові системи 31. Вилка 52 тримає проміжну опору 54 у кожному з випадків, і через це вона виконується за допомогою обертального шарнірного болта 57 у типовому варіанті втілення згідно з Фігурами з 4 по 7, тоді, як у пристрої згідно з Фігурами з 8 по 11 це відбувається за допомогою обертальних напрямних поверхонь 58, причому ці поверхні є сконфігурованими на вилці 52 з одного боку і на проміжній опорі 54 з іншого боку, і за допомогою кріпильної ланки 59 (див. Фігуру 8), яка міститься у кріпильному пазу, який не має окремого номера, таким чином, щоб проміжна опора 54 фіксувалася на вилці 52. Само собою є зрозумілим, що обертальний шарнірний болт 57 утворює вісь обертання 35 проміжної опори 54, включаючи модулі, які нею тримаються, причому ця вісь є співвісною з обертальним шарнірним болтом 57. Натомість, залежно від кривизни двох обертальних напрямних поверхонь 58 на вилці 52 та проміжній опорі 54 згідно з типовим варіантом втілення, показаним на Фігурах з 8 по 11, вісь обертання 35 цього пристрою може бути остаточно зміщена у відносно широких межах. В результаті у варіанті втілення, показаному на Фігурах з 8 по 11, існує обертальний ступінь рухомості 33, представлений на іншій стороні плоского матеріалу 15, як можна зрозуміти з Фігур 8 та 9, і, таким чином, гарантується стійка рівновага відповідного обертального з'єднання. Як видно, зокрема, на Фігурі 9, обертальний ступінь рухомості 33 є паралельним принаймні одній осі 41 валків 40, які тримається валковою опорою 48, або перпендикулярною напрямкові переміщення матеріалу 32 валків 40, що належать до цього напрямку переміщення матеріалу 32. Обертальний ступінь рухомості 33 обертального з'єднання, розташованого між вилкою 52 та проміжною опорою 54 типового варіанта втілення згідно з Фігурами з 4 по 7 також є паралельним принаймні одній осі 41 валка 40, що тримається валковою опорою 48, якщо валкова опора 48 має відповідне спрямування. У цьому зв'язку в цілому слід пояснити, що вищезгадана паралельність може бути втілена у взаємодоповнюючий спосіб, тобто, обертальний ступінь рухомості 33 має бути орієнтований перпендикулярно напрямкові переміщення матеріалу 32 принаймні одного валка, що тримається валковою опорою 48. Валкова опора 48 є закріпленою на проміжній опорі 54 за допомогою обертальних напрямних поверхонь 58 (прямо не показаних у типовому варіанті втілення згідно з Фігурами з 4 по 7) у кожному з випадків, що забезпечується завдяки боковим пластинам 56 на лицьовій стороні. У цьому зв'язку обертальний болт, який не має нумерації, розташовується у бокових пластинах 56 типового варіанта втілення, показаних на Фігурах з 4 по 7 у кожному з випадків, причому болт закріплює валкову опору 48 у проміжній опорі 54 і утворює вісь обертання 35 з обертальним ступенем рухомості 34, і ця вісь є орієнтованою паралельно напрямкові переміщення матеріалу 32 на валках 40. У цьому зв'язку сили кочення валків 40, які послідовно діють на плоский матеріал 15, переносяться за допомогою обертальних напрямних поверхонь між валковою опорою 48 та проміжною опорою 54, і лише мала частина цих сил поглинається обертальним болтом. Прямо очевидним є те, що вісь обертання 35 обертального ступеня рухомості 34 також лежить на цій стороні плоского матеріалу 15 з точки зору валків 40. Це 6 UA 108577 C2 5 10 15 20 25 30 35 40 45 50 55 60 напевно може призводити до дещо більш нестійкої рівноваги, коли сили кочення діють на цей пристрій. Однак це у відповідних випадках є допустимим, залежно від величин сил кочення та розмірів валків. У типовому варіанті втілення згідно з Фігурами з 8 по 11 також валкова опора 48 є закріпленою на проміжній опорі 54 за допомогою обертальних напрямних поверхонь 58, завдяки чому у цьому типовому варіанті втілення бокові пластини 56 мають кріпильні ланки 59, які переміщуються у відповідних кріпильних пазах, які не мають окремих номерів, і закріплюють валкову опору 48 в цій позиції на обертальній напрямній поверхні 58 проміжної опори 54. У цьому зв'язку обертальні напрямні поверхні 58 та закріплювальна напрямна доріжка кріпильної ланки 59 можуть бути вільно вибрані у широких межах, і, таким чином, у цьому типовому варіанті втілення вісь обертання 35 обертального ступеня рухомості 34 може знаходитись на іншій стороні плоского матеріалу 15 з точки зору валків 40. Зрозуміло, що за певних обставин осі обертання 35 типового варіанта втілення, показаного на Фігурах з 8 по 11, також можуть бути передбачені у плоскому матеріалі 15 або фактично на цій стороні плоского матеріалу 15, якщо не є можливим в умовах процесу або фактично є необхідним. Натомість вибраний варіант втілення обертальних напрямних поверхонь 58 дозволяє забезпечувати надзвичайно стійку рівновагу у кожному з випадків, коли пристрій згідно з Фігурами з 8 по 11 піддається навантаженню. Прямо очевидним є те, що вісь обертання 35 обертального ступеня рухомості 34 є орієнтованою паралельно напрямкові переміщення матеріалу 32 також у цьому типовому варіанті втілення. Зрозуміло, що проміжна опора 54 та/або валкова опора 48 легко можуть бути зміщені за допомогою придатних пружинних пристроїв, які викликають, наприклад, зворотну тягу в нейтральну позицію у кожному з випадків, таким чином, щоб пружина відтягувалася назад у відповідно визначену нейтральну позицію у кожному з випадків. Такі пружини можуть бути механічними пружинами, які наприклад, діють паралельно напрямкові спрямування. Подібним чином натискні пружини або також гідравлічні або пневматичні пристрої, наприклад, спереду і ззаду, можуть діяти на проміжну опору з метою викликання відповідного позиціонування. Пристрій, показаний на Фігурах з 12 по 15, по суті відповідає пристроєві згідно з Фігурами з 4 по 7 і також може застосовуватись у системах з Фігур з 1 по 3. Для уникнення повторення, пояснення ідентичних модулів у цій точці не представлено, і в цьому відношенні робиться посилання на пояснення, які стосуються пристрою згідно з Фігурами з 4 по 7. На відміну від пристрою згідно з Фігурами з 4 по 7, пристрій згідно з Фігурами з 12 по 15 додатково має два виступи 62 на валковій кліті 45, і за ці виступи зачіплюються пружини 64, причому пружини, у свою чергу, діють на проміжну опору 54. Як зрозуміло з фігур, передбачено виступи 62 відповідно до орієнтації проміжної опори 54 на обох сторонах вилки 52, таким чином, що остання дозволяє валковій опорі 48 прагнути до нульової позиції відносно обертального ступеня рухомості 33 (не показано на Фігурах з 12 по 15, але в цьому відношенні відповідає зображенням на Фігурах з 4 по 7) навколо відповідної осі обертання 35 (не показано на Фігурах з 12 по 15, але в цьому відношенні відповідає зображенням на Фігурах з 4 по 7), таким чином, щоб валкова опора 48 набувала визначеної позиції відносно обертального ступеня рухомості 33 навіть у ненапруженому стані. Однак такі пружинні засоби 60 можуть бути втілені в інший спосіб, наприклад за допомогою плоских спіральних пружин, за допомогою пневматичних пружин або за допомогою інших пристроїв, які мають зворотний ефект, і також можуть забезпечуватися з врахуванням обертального ступеня рухомості 34. Також є зрозумілим, що відповідні пружинні засоби 60 також можуть бути передбачені у пристрої згідно з Фігурами з 8 по 11. Перелік умовних позначень 10 труба 15 плоский матеріал 31 напрямок системи 32 напрямок переміщення матеріалу 33 обертальний ступінь рухомості 34 обертальний ступінь рухомості 35 вісь обертання 40 валок 41 вісь валка 45 валкова кліть 48 валкова опора 50 засіб позиціонування валка 7 UA 108577 C2 5 52 вилка 54 проміжна опора 56 бокова пластина 57 обертальний шарнірний болт 58 обертальна напрямна поверхня 59 кріпильна ланка 60 пружинні засоби 62 виступ 64 пружина 10 ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 50 55 60 1. Система для безперервного формування труб з подовжніми прорізами (10) з плоского матеріалу (15), яка має валкові кліті (45), розташовані одна за одною у напрямку системи (31), причому кожна з клітей має принаймні один валок (40), яка відрізняється тим, що принаймні одна з валкових клітей (45) тримає валкову опору (48), на якій тримаються принаймні три валки (40), розташовані один за одним у напрямку системи (31) і вільно закріплені на валковій кліті (45), на якій тримається валкова опора (48), завдяки засобам позиціонування валка (50), які мають обертальний ступінь рухомості (33) паралельно принаймні одній осі (41) валка (40), який тримається опорою, і/або перпендикулярно напрямкові переміщення матеріалу (32) валка (40), що тримається валковою опорою. 2. Система за п. 1, яка відрізняється тим, що валкова опора (48) розташовується на валковій кліті (45), на якій тримається валкова опора (48), завдяки засобам позиціонування валка (50), які мають обертальний ступінь рухомості (34) перпендикулярно осі (41) валка (40), який нею тримається, і/або паралельно напрямкові переміщення матеріалу (32) валка (40), що належить до цієї осі (41) валка. 3. Система за п. 1 або 2, яка відрізняється тим, що засоби позиціонування валка (50) мають вісь обертання (35), представлену на іншій стороні плоского матеріалу (15) з точки зору відповідного валка (40), принаймні в одній позиції розташування. 4. Система за одним з пп. 1-3, яка відрізняється тим, що валкова опора (48) тримає не більше десяти валків (40), розташованих один за одним у напрямку системи (31). 5. Система для безперервного формування труб з подовжніми прорізами (10) з плоского матеріалу (15), яка має валкові кліті (45), розташовані одна за одною у напрямку системи (31), причому кожна з клітей тримає принаймні один валок (40), причому принаймні один з валків (40) є вільно закріпленим на валковій кліті (45), що тримає валок (40), завдяки засобам позиціонування валка (50), які мають обертальний ступінь рухомості (34) перпендикулярно осі валка (41) і/або паралельно напрямкові переміщення матеріалу (32) валка, що перебуває на цій осі (41), яка відрізняється тим, що засоби позиціонування валка (50) мають вісь обертання (35) на іншій стороні плоского матеріалу (15) з точки зору відповідного валка (40), принаймні в одній позиції розташування. 6. Система за одним з пп. 1-5, яка відрізняється тим, що засоби позиціонування валка (50) є підпружиненими у напрямку переміщення. 7. Система за одним з пп. 1-6, яка відрізняється тим, що принаймні один валок (40) є ширшим за половину його діаметра, зокрема фактично ширшим за його діаметр. 8. Спосіб безперервного формування труб з подовжніми прорізами (10) з плоского матеріалу (15), згідно з яким плоский матеріал (15) послідовно переміщується через кілька валкових пристроїв і відповідним чином згинається, який відрізняється тим, що сили кочення принаймні трьох валків (40), які послідовно діють на плоский матеріал (15), приймаються валковою кліттю (45) в усереднений спосіб, і/або три послідовно діючі валки (40) вільно позиціонуються відносно один одного. 9. Спосіб за п. 8, який відрізняється тим, що сили кочення не більше десяти валків (40), які послідовно діють на плоский матеріал (15), приймаються валковою кліттю (45) в усереднений спосіб, і/або не більше десяти послідовно діючих валків (40) вільно позиціонуються відносно один одного. 10. Спосіб безперервного формування труб з подовжніми прорізами (10) з плоского матеріалу (15), згідно з яким плоский матеріал (15) послідовно переміщується через кілька валкових пристроїв і відповідним чином згинається, який відрізняється тим, що два послідовно діючі валки (40), які вільно позиціонуються відносно один одного, разом спрямовуються принаймні в одній позиції розташування, з віссю обертання (35), представленою на іншій стороні плоского матеріалу (15) з точки зору двох послідовно діючих валків (40). 8 UA 108577 C2 5 11. Спосіб безперервного формування труб з подовжніми прорізами (10) з плоского матеріалу (15), згідно з яким плоский матеріал (15) послідовно переміщується через кілька валкових пристроїв і відповідним чином згинається, причому принаймні один валок (40) вільно рухається під дією сил кочення, у кожному з випадків, перпендикулярно осі (41) цього валка і/або паралельно напрямкові переміщення матеріалу (32) цього валка (40), який відрізняється тим, що валок (40) переміщується під дією сил кочення у кожному з випадків перпендикулярно осі (41) цього валка і паралельно напрямкові переміщення матеріалу (32) цього валка (40) принаймні в одній позиції розташування з віссю обертання (35), представленою на іншій стороні плоского матеріалу (15) з точки зору відповідного валка (40). 9 UA 108577 C2 10 UA 108577 C2 11 UA 108577 C2 12 UA 108577 C2 13 UA 108577 C2 14 UA 108577 C2 Комп’ютерна верстка М. Шамоніна Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation and method for continuously shaping longitudinally slotted pipes

Автори англійськоюRossbach, Axel

Автори російськоюРоссбах Аксель

МПК / Мітки

МПК: B21C 37/083, B21D 5/12

Мітки: прорізами, безперервного, спосіб, подовжніми, формування, труб, установка

Код посилання

<a href="https://ua.patents.su/17-108577-ustanovka-ta-sposib-dlya-bezperervnogo-formuvannya-trub-z-podovzhnimi-prorizami.html" target="_blank" rel="follow" title="База патентів України">Установка та спосіб для безперервного формування труб з подовжніми прорізами</a>

Попередній патент: Спосіб одержання засобу з антимікробною та протизапальною активністю з пагонів багна звичайного

Наступний патент: Спосіб виконання каротидної ендартеректомії при атеросклеротичному ураженні сонних артерій

Випадковий патент: Спосіб визначення взаємозв'язків судин головного мозку для дослідження результатів лікування недостатності мозкового кровообігу