Спосіб вирівнювання осьових навантажень по несучій поверхні упорних підшипників і упорний підшипник для його здійснення (варіанти)

Номер патенту: 110535

Опубліковано: 12.01.2016

Автори: Носова Оксана Анатоліївна, Суторміна Вікторія Миколаївна, МАРЦИНКОВСЬКИЙ ВАСИЛЬ СІГІЗМУНДОВИЧ

Формула / Реферат

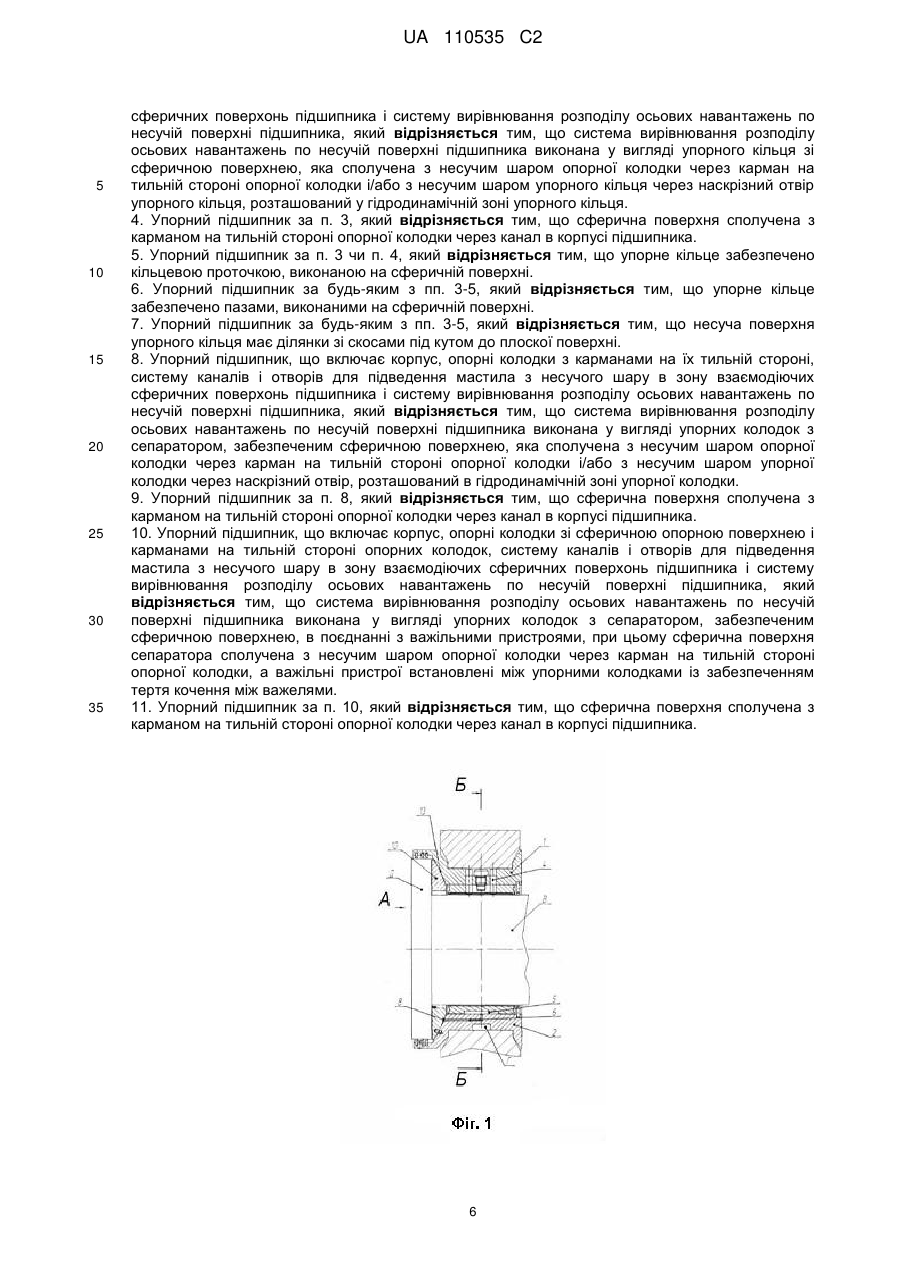

1. Спосіб вирівнювання осьових навантажень по несучій поверхні упорних підшипників, що включає організацію рівномірного розподілу осьових навантажень по несучій поверхні при взаємному ковзанні сферичних поверхонь обпирання підшипника, який відрізняється тим, що взаємне ковзання забезпечують організацією рідинного тертя між сферичними поверхнями, при цьому для створення рідинного тертя в зоні взаємодіючих сферичних поверхонь підтримують тиск мастильної рідини, величина якого більше або дорівнює величині тиску осьової сили.

2. Спосіб за п. 1, який відрізняється тим, що заданий тиск в зоні взаємодіючих сферичних поверхонь підтримують тим, що на зовнішню сферичну поверхню діють тиском, сила якого врівноважує силу тиску з боку гідродинамічного клина.

3. Упорний підшипник, що включає корпус, опорні колодки з карманами на їх тильній стороні, систему каналів і отворів для підведення мастила з несучого шару в зону взаємодіючих сферичних поверхонь підшипника і систему вирівнювання розподілу осьових навантажень по несучій поверхні підшипника, який відрізняється тим, що система вирівнювання розподілу осьових навантажень по несучій поверхні підшипника виконана у вигляді упорного кільця зі сферичною поверхнею, яка сполучена з несучим шаром опорної колодки через карман на тильній стороні опорної колодки і/або з несучим шаром упорного кільця через наскрізний отвір упорного кільця, розташований у гідродинамічній зоні упорного кільця.

4. Упорний підшипник за п. 3, який відрізняється тим, що сферична поверхня сполучена з карманом на тильній стороні опорної колодки через канал в корпусі підшипника.

5. Упорний підшипник за п. 3 чи п. 4, який відрізняється тим, що упорне кільце забезпечено кільцевою проточкою, виконаною на сферичній поверхні.

6. Упорний підшипник за будь-яким з пп. 3-5, який відрізняється тим, що упорне кільце забезпечено пазами, виконаними на сферичній поверхні.

7. Упорний підшипник за будь-яким з пп. 3-5, який відрізняється тим, що несуча поверхня упорного кільця має ділянки зі скосами під кутом до плоскої поверхні.

8. Упорний підшипник, що включає корпус, опорні колодки з карманами на їх тильній стороні, систему каналів і отворів для підведення мастила з несучого шару в зону взаємодіючих сферичних поверхонь підшипника і систему вирівнювання розподілу осьових навантажень по несучій поверхні підшипника, який відрізняється тим, що система вирівнювання розподілу осьових навантажень по несучій поверхні підшипника виконана у вигляді упорних колодок з сепаратором, забезпеченим сферичною поверхнею, яка сполучена з несучим шаром опорної колодки через карман на тильній стороні опорної колодки і/або з несучим шаром упорної колодки через наскрізний отвір, розташований в гідродинамічній зоні упорної колодки.

9 . Упорний підшипник за п. 8, який відрізняється тим, що сферична поверхня сполучена з карманом на тильній стороні опорної колодки через канал в корпусі підшипника.

10. Упорний підшипник, що включає корпус, опорні колодки зі сферичною опорною поверхнею і карманами на тильній стороні опорних колодок, систему каналів і отворів для підведення мастила з несучого шару в зону взаємодіючих сферичних поверхонь підшипника і систему вирівнювання розподілу осьових навантажень по несучій поверхні підшипника, який відрізняється тим, що система вирівнювання розподілу осьових навантажень по несучій поверхні підшипника виконана у вигляді упорних колодок з сепаратором, забезпеченим сферичною поверхнею, в поєднанні з важільними пристроями, при цьому сферична поверхня сепаратора сполучена з несучим шаром опорної колодки через карман на тильній стороні опорної колодки, а важільні пристрої встановлені між упорними колодками із забезпеченням тертя кочення між важелями.

11. Упорний підшипник за п. 10, який відрізняється тим, що сферична поверхня сполучена з карманом на тильній стороні опорної колодки через канал в корпусі підшипника.

Текст

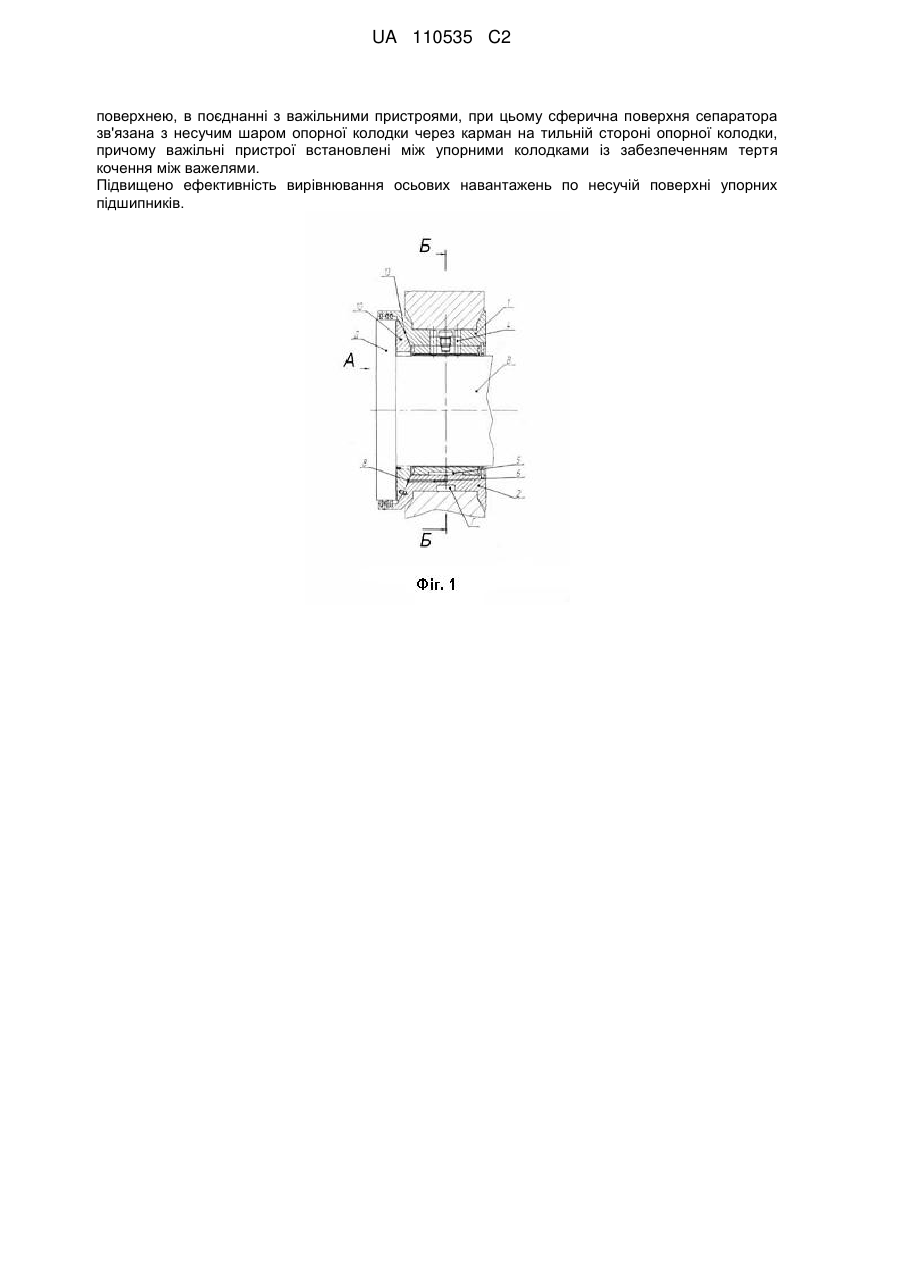

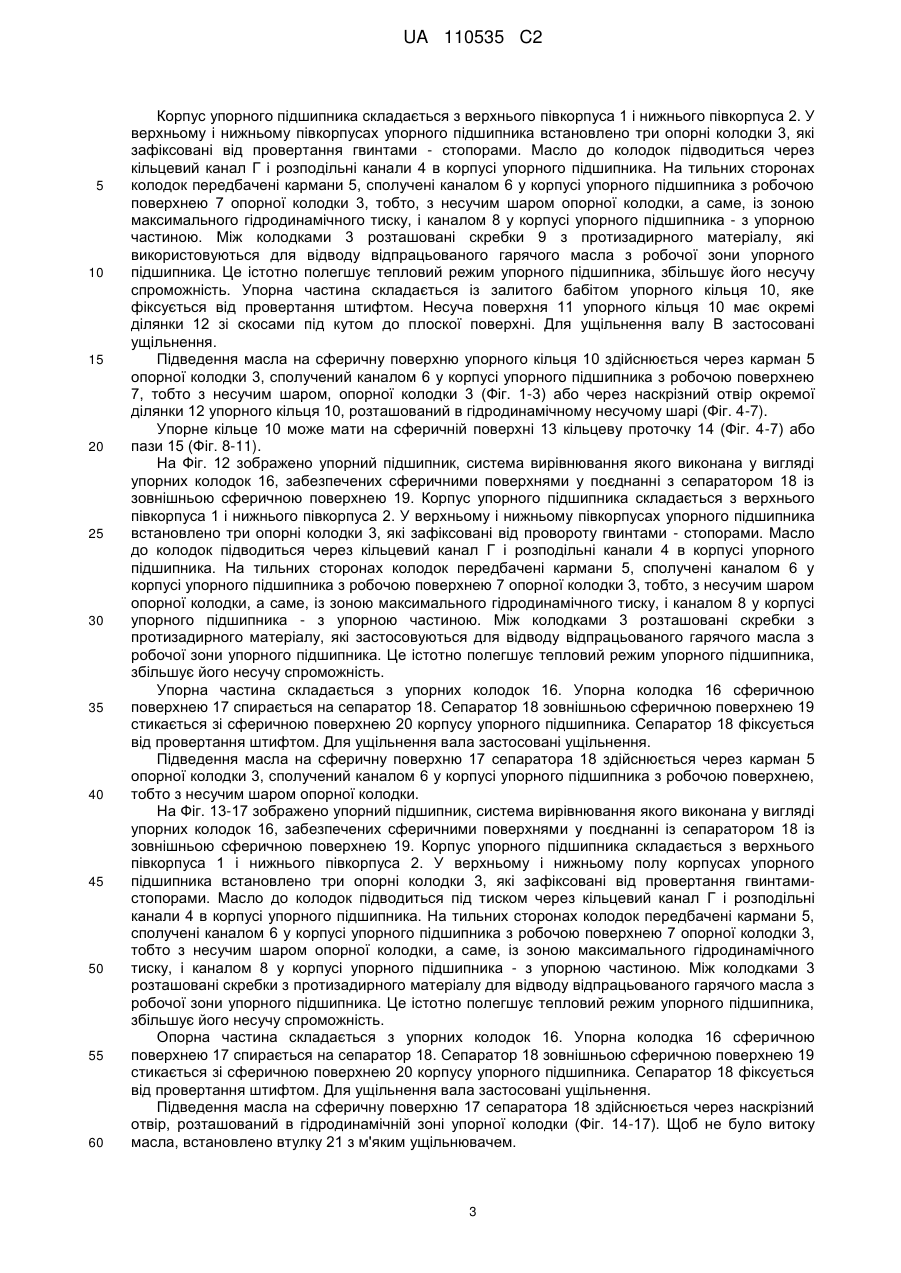

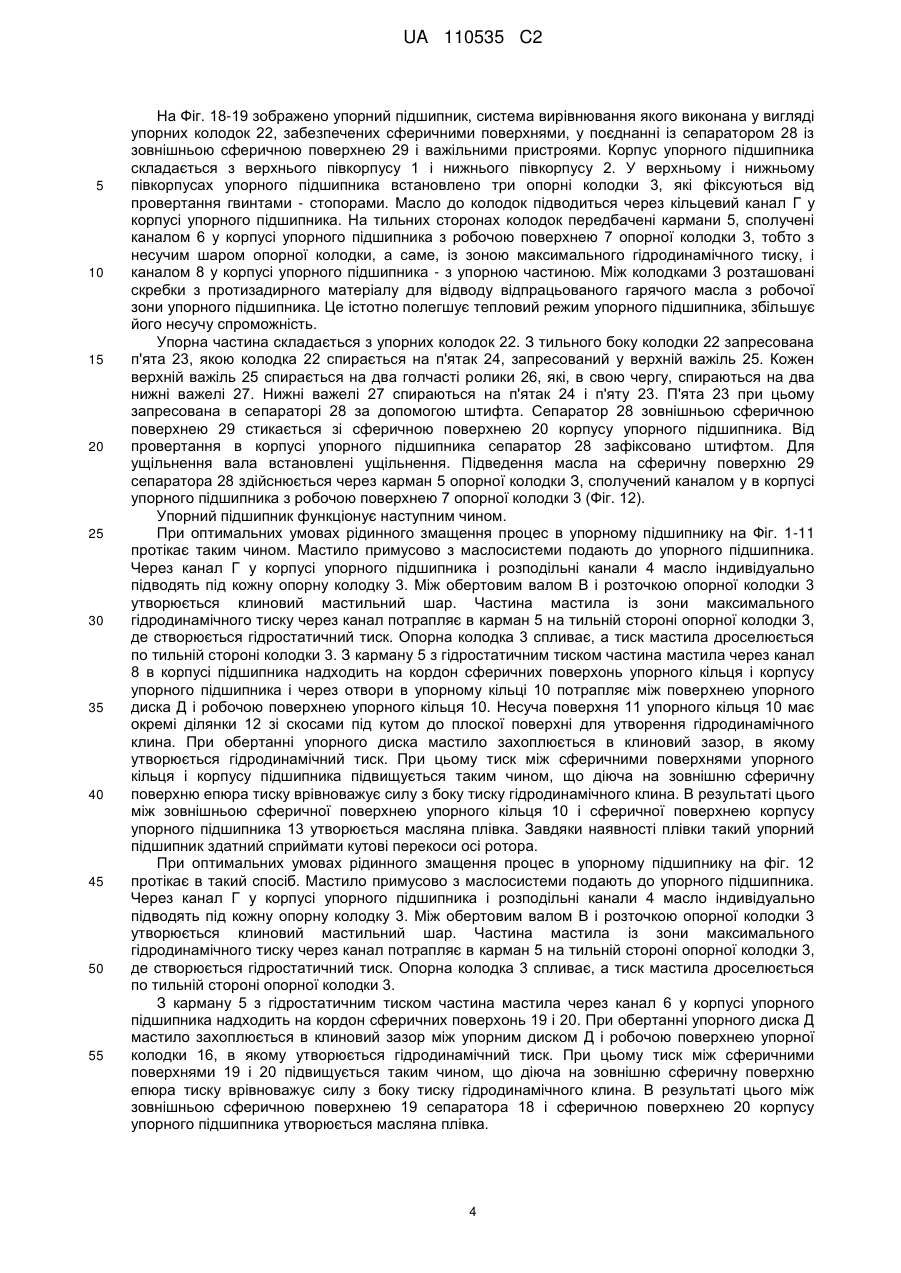

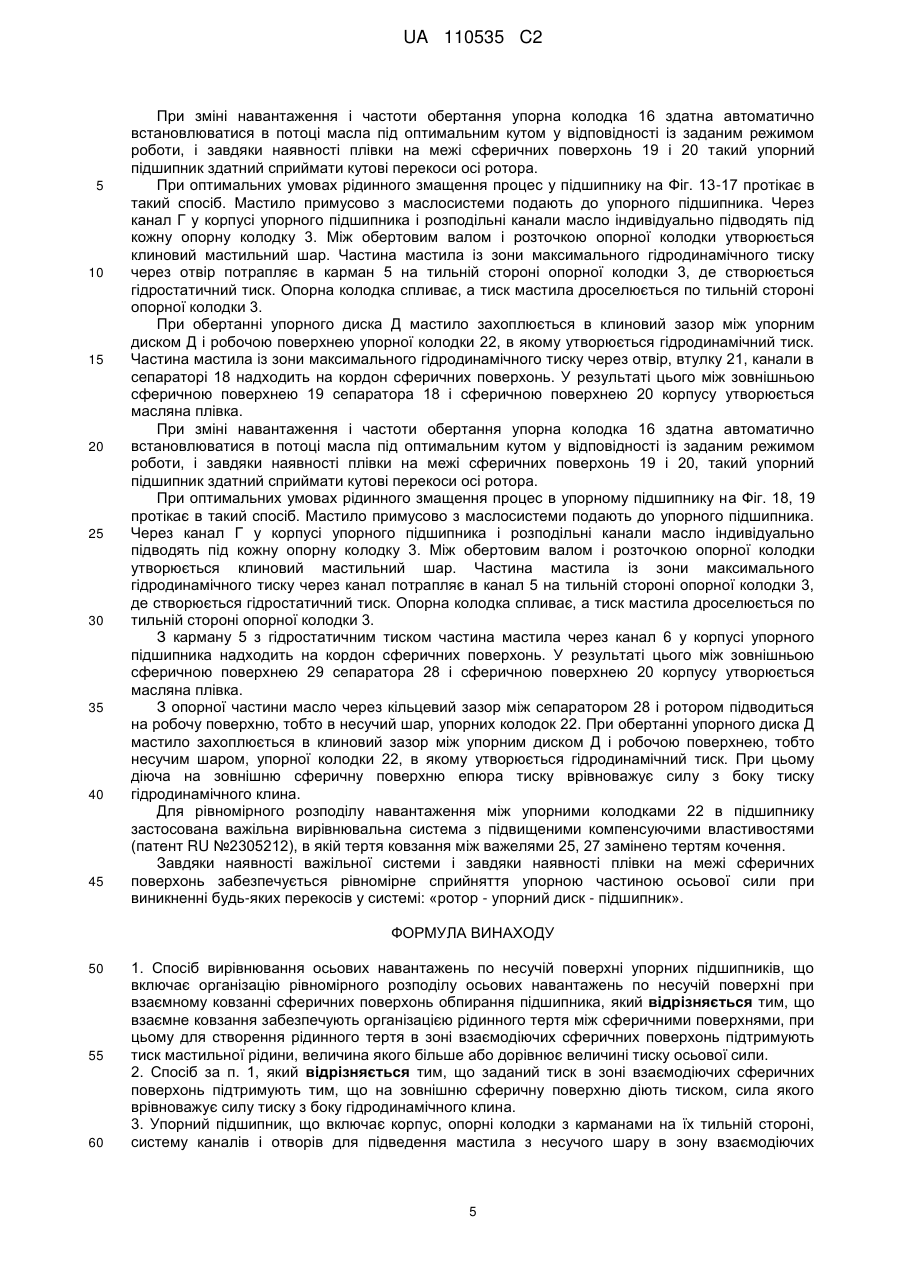

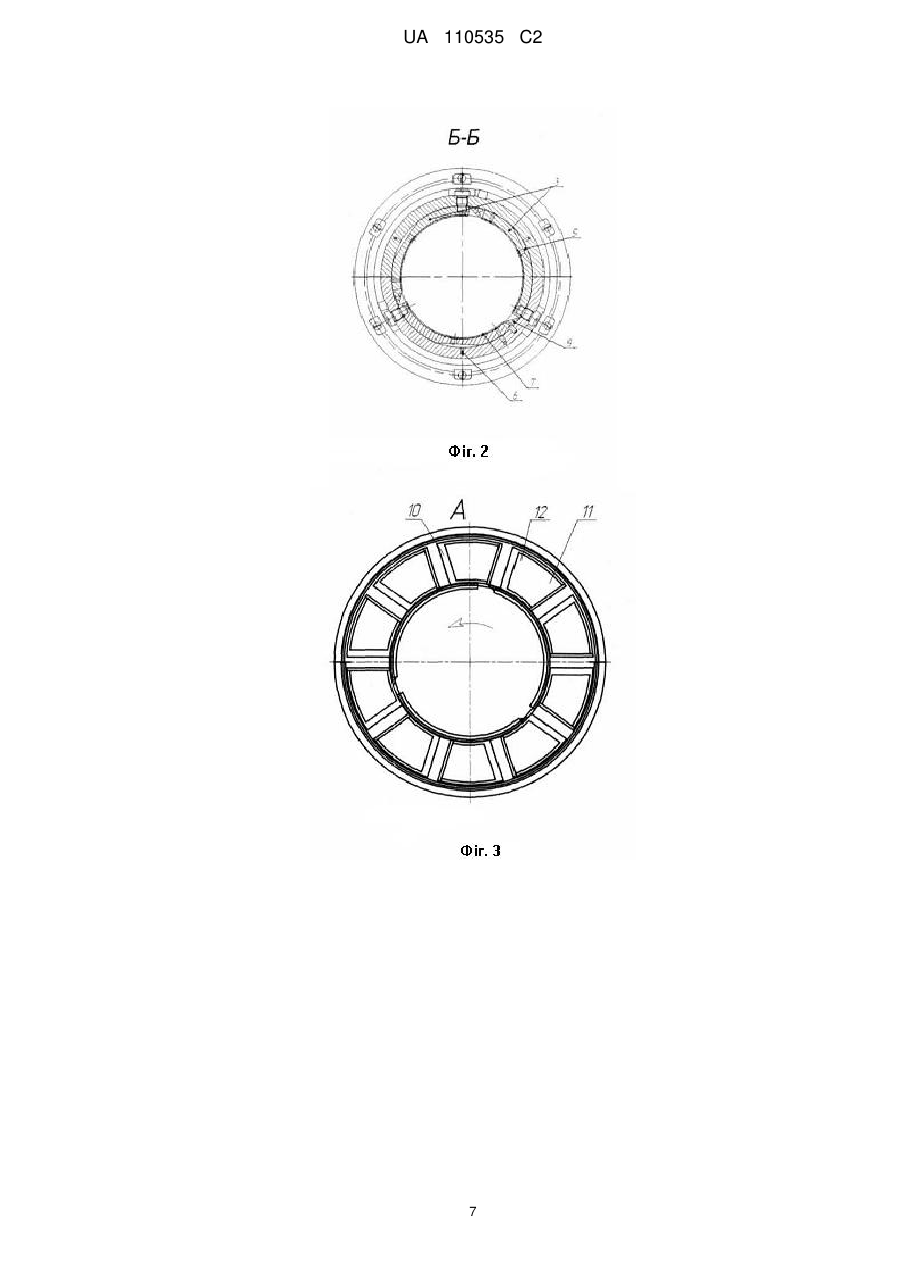

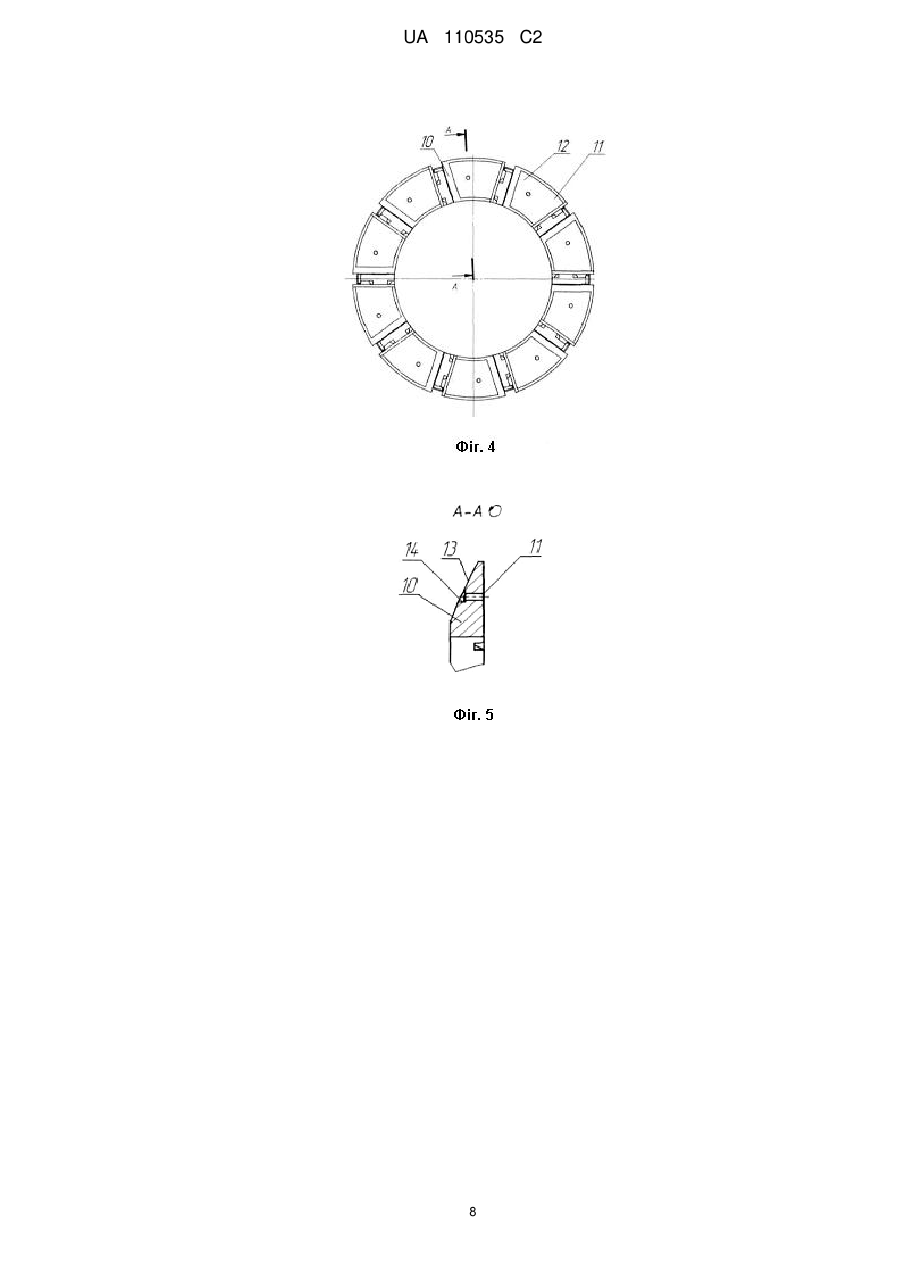

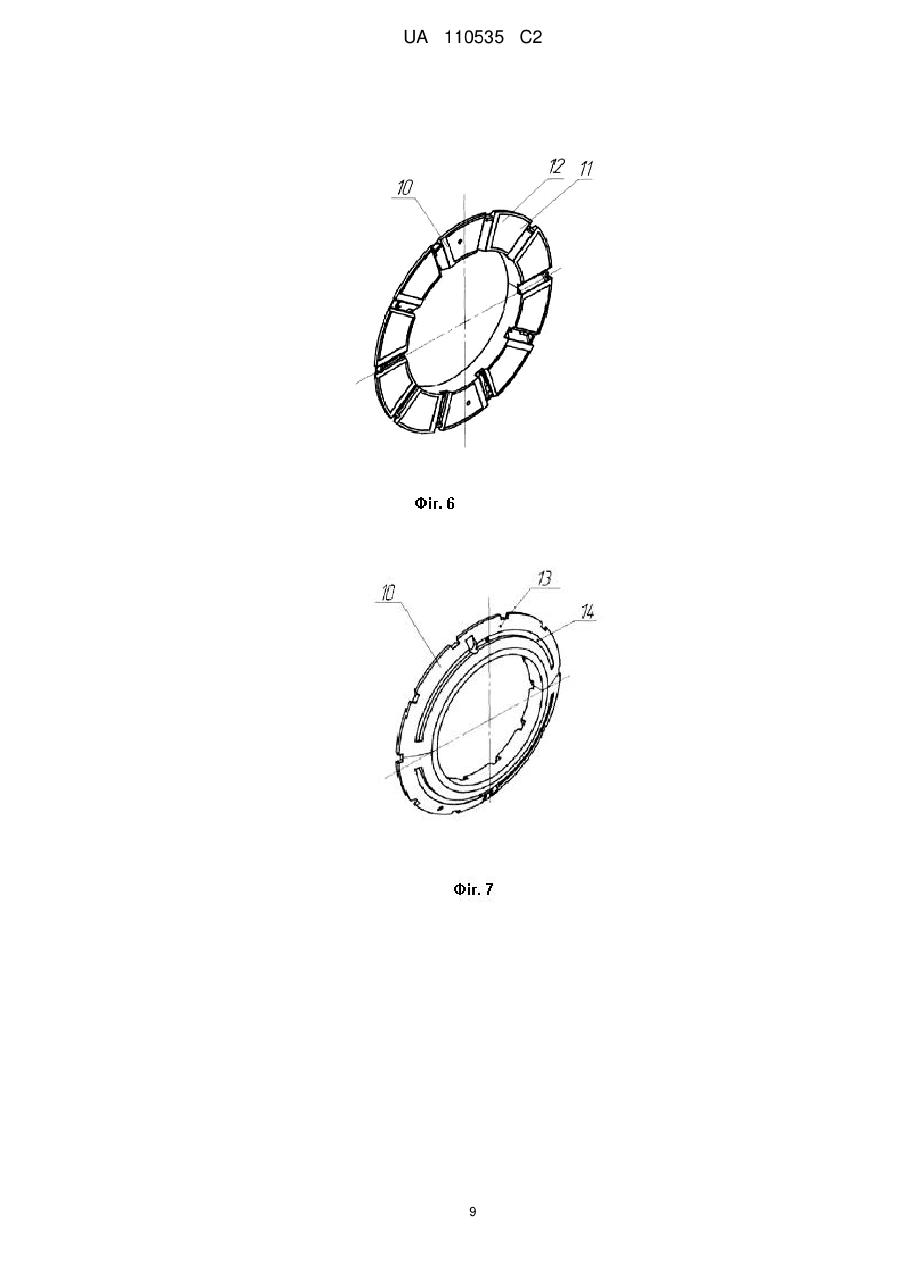

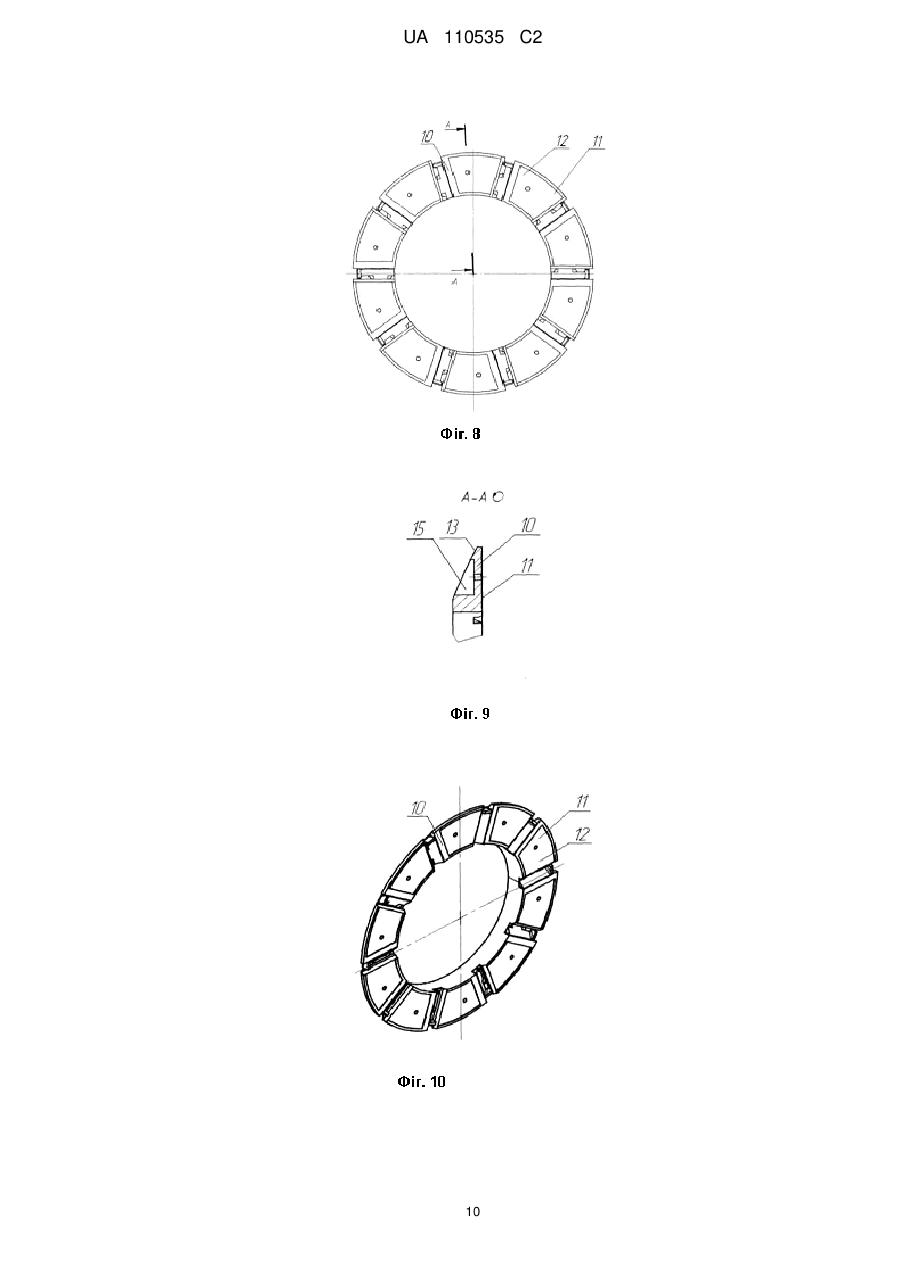

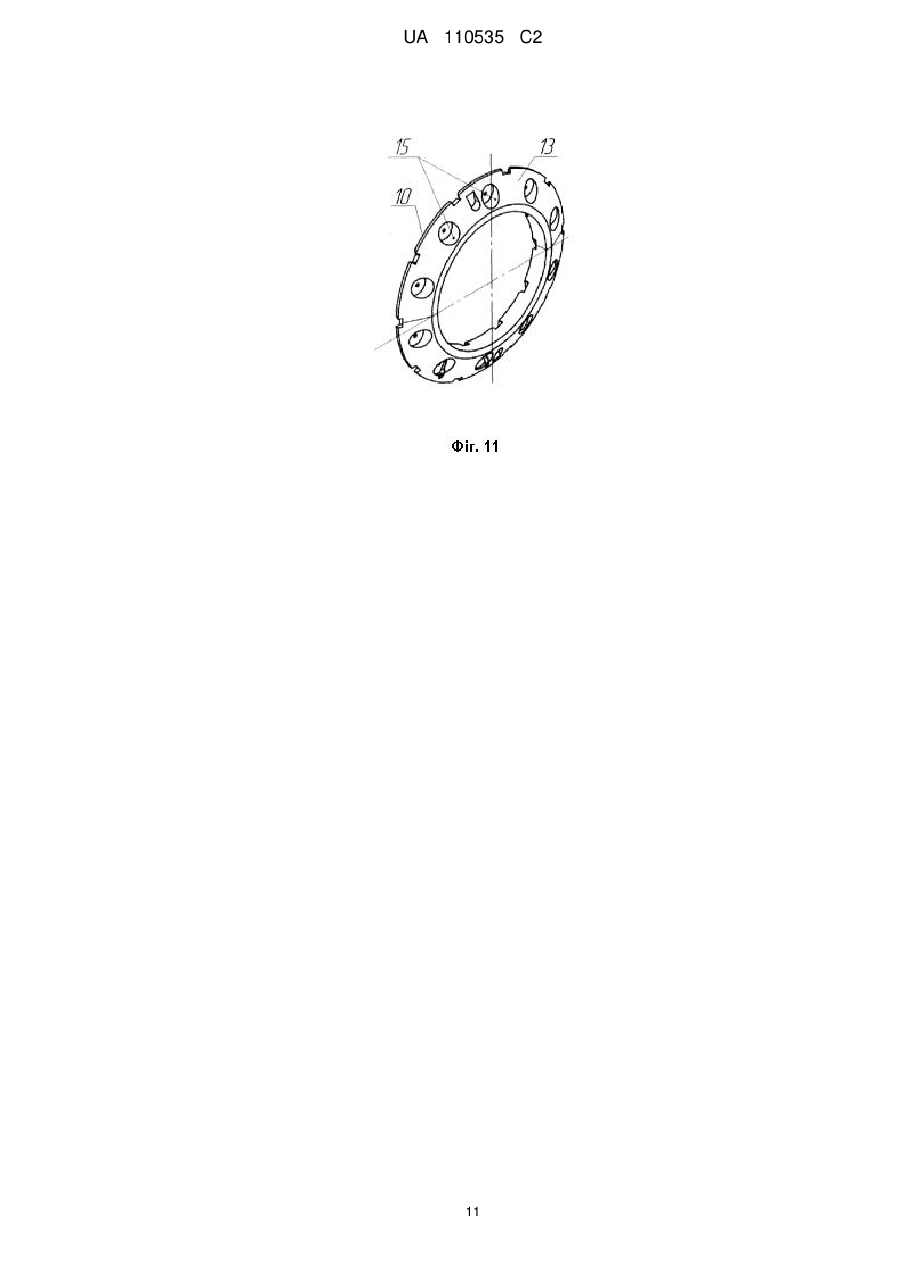

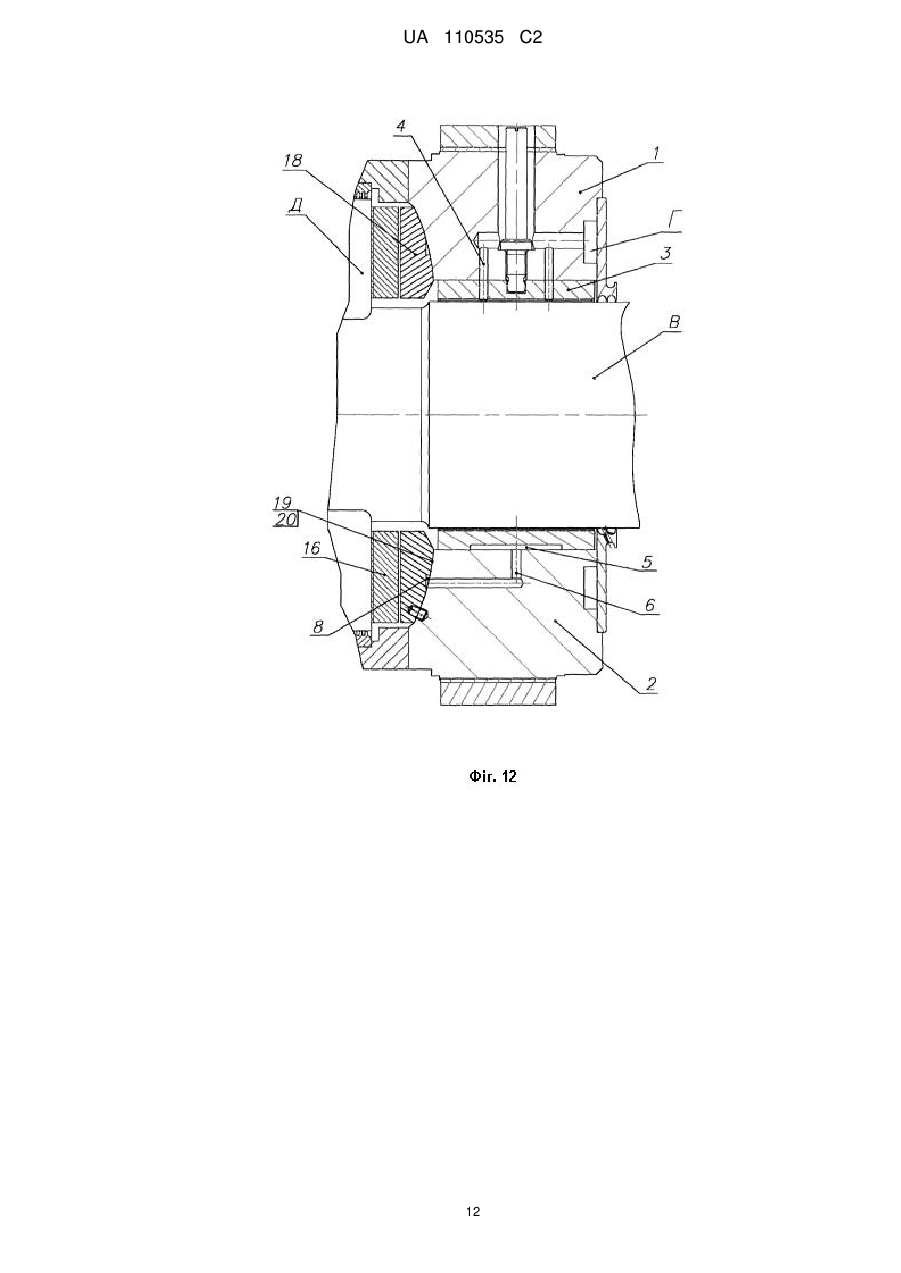

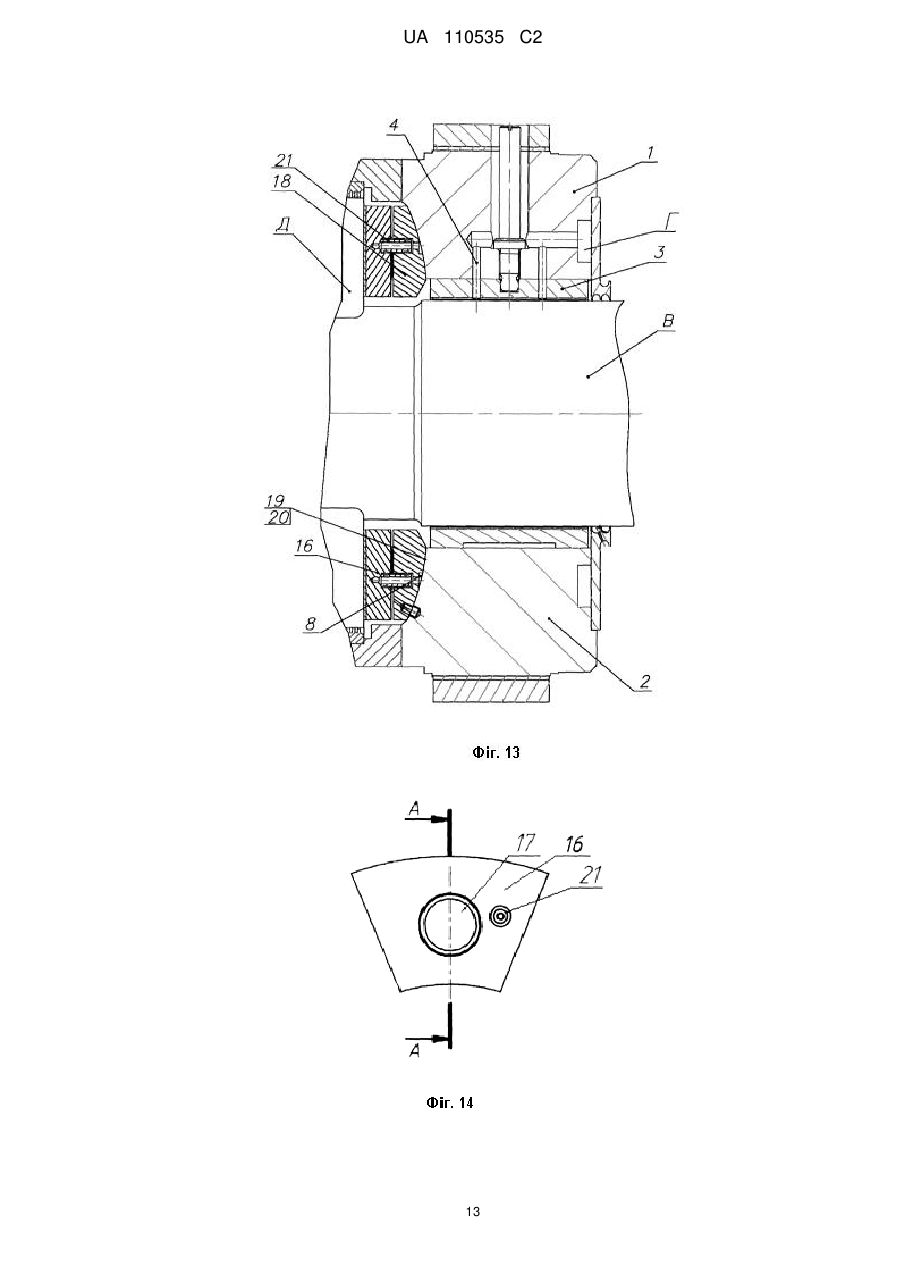

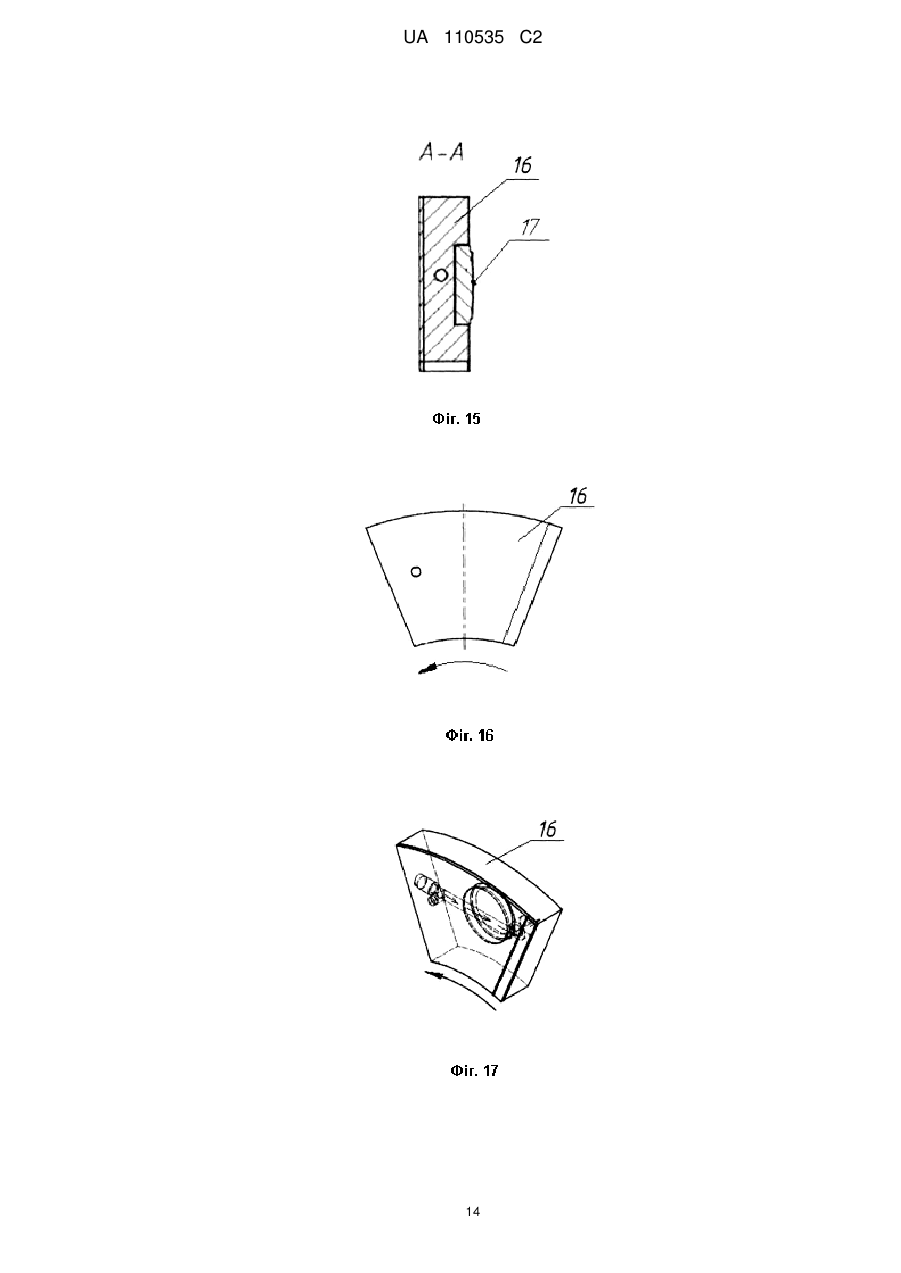

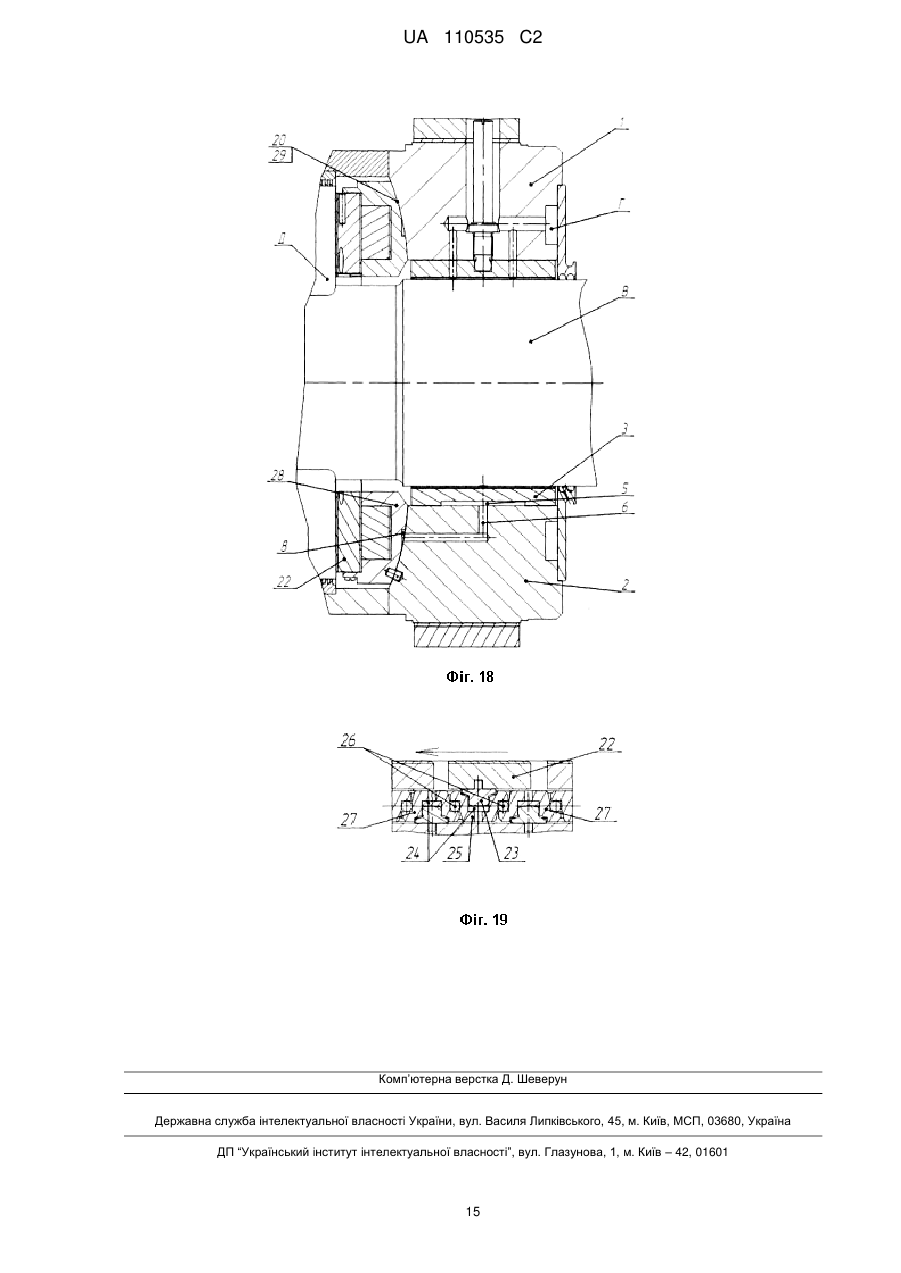

Реферат: Винахід належить до упорних підшипників, зокрема до способів і систем рівномірного розподілу осьових навантажень по несучій поверхні упорних підшипників. Спосіб включає організацію рівномірного розподілу осьових навантажень по несучій поверхні при взаємному ковзанні сферичних поверхонь обпирання підшипника, при цьому взаємне ковзання забезпечують організацією рідинного тертя між сферичними поверхнями, причому для створення рідинного тертя в зоні взаємодіючих сферичних поверхонь підтримують тиск мастильної рідини, величина якого більше або дорівнює величині тиску осьової сили. Спосіб здійснюють із застосуванням упорного підшипника, в якому система вирівнювання виконана у вигляді упорного кільця зі сферичною поверхнею, яка сполучена з несучим шаром опорної колодки через карман на тильній стороні опорної колодки і/або з несучим шаром упорного кільця через наскрізний отвір упорного кільця, розташований в гідродинамічній зоні упорного кільця. В іншому варіанті виконання упорного підшипника система вирівнювання виконана у вигляді упорних колодок з сепаратором, забезпеченим сферичною поверхнею, яка сполучена з несучим шаром опорної колодки через карман на тильній стороні опорної колодки і/або з несучим шаром упорної колодки через наскрізний отвір, розташований в гідродинамічній зоні упорної колодки. Ще в одному варіанті виконання упорного підшипника систему вирівнювання виконано у вигляді упорних колодок з сепаратором, забезпеченим сферичною UA 110535 C2 (12) UA 110535 C2 поверхнею, в поєднанні з важільними пристроями, при цьому сферична поверхня сепаратора зв'язана з несучим шаром опорної колодки через карман на тильній стороні опорної колодки, причому важільні пристрої встановлені між упорними колодками із забезпеченням тертя кочення між важелями. Підвищено ефективність вирівнювання осьових навантажень по несучій поверхні упорних підшипників. UA 110535 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до упорних підшипників, зокрема до способів і систем рівномірного розподілу осьових навантажень по несучій поверхні упорних підшипників. Більшість упорних підшипників працюють з перекосами. Причинами перекосу є: температурне розцентрування агрегату, спричинене нерівномірним подовженням фундаментних колон і різним тепловим розширеннями опор ротора, неточностями при виготовленні деталей підшипника, а також неточностями операцій складання при монтажі та ремонті. Перекіс характеризується тангенсом кута між лінією, проведеною через робочі поверхні мінімально і максимально навантажених колодок, і її проекцією на площину упорного диска. При перекосі спостерігається нерівномірність розподілу температур по окремих колодках. Перекіс, що з'явився після навантаження агрегату, зберігається в експлуатації, незважаючи на знос колодок, що найбільше гріються. Тому з метою підвищення несучої спроможності, збереження осьових зазорів у проточній частині та забезпечення безаварійної експлуатації підшипники агрегатів повинні мати пристрої для вирівнювання осьових навантажень по несучій поверхні упорних підшипників відносно несучої поверхні ротора. Існують різні способи вирівнювання. Відомо спосіб вирівнювання осьових навантажень по несучій поверхні упорних підшипників, що включає організацію рівномірного розподілу осьових зусиль по несучій поверхні в умовах взаємного ковзання опорних сферичних поверхонь підшипника в режимі сухого, напівсухого або граничного тертя. Відомо пристрій для здійснення зазначеного вище способу, а саме, підшипник, забезпечений упорними колодками зі сферичною формою обпирання [Сережкина Л.П., Зарецкий Е.И. Осевые подшипники мощных паровых турбин. - Μ., 1988, - С. 35-46]. (Прототип). Такий підшипник складається з упорних залитих бабітом колодок, які жорстко опираються на внутрішній сферичний корпус. Внутрішній корпус по сфері опирається на зовнішній корпус, в якому виконано сферичне розточування, за рахунок чого досягається рівномірний розподіл навантаження по несучій поверхні упорних підшипників. При перекосі ротора між сферами відбувається ковзання в режимі сухого, напівсухого або граничного тертя. Недоліком існуючого способу вирівнювання та пристроїв для його здійснення є незадовільна вирівнювальна спроможність сферичної опори в режимі сухого, напівсухого або граничного тертя. Часткове вирівнювання може відбутися при дотриманні оптимальних розмірів сферичної опори, правильному встановленні колодки, усуненні первинного перекосу сфери, відсутності деформації стільця підшипника, що є трудомістким, вимагає висококваліфікованого виконання і не може повною мірою вирішити існуючу проблему. В основу винаходу поставлено задачу удосконалення способу для підвищення ефективності вирівнювання осьових навантажень по несучій поверхні упорних підшипників за рахунок переходу від сухого, напівсухого або граничного тертя до рідинного (гідростатичного) тертя. Друга задача, яку поставлено в основу винаходу, - це удосконалення конструкції упорного підшипника для підвищення ефективності вирівнювання осьових навантажень по несучій поверхні упорних підшипників Поставлену задачу вирішують тим, що у способі вирівнювання осьових навантажень по несучої поверхні упорних підшипників, який включає організацію рівномірного розподілу осьових навантажень по несучої поверхні при взаємному ковзанні сферичних поверхонь обпирання підшипника, згідно з винаходом, взаємне ковзання забезпечують організацією рідинного тертя між сферичними поверхнями, при цьому для створення рідинного тертя в зоні взаємодіючих сферичних поверхонь підтримують тиск мастильної рідини, величина якого більше або дорівнює величині тиску осьової сили. Заданий тиск в зоні взаємодіючих сферичних поверхонь підтримують тим, що на зовнішню сферичну поверхню діють тиском, сила якого врівноважує силу тиску з боку гідродинамічного клина. Другу поставлену задачу вирішують тим, що в упорному підшипнику для вирівнювання осьових навантажень по несучій поверхні підшипника, який включає корпус, опорні колодки з карманами на їх тильній стороні, систему каналів і отворів для підведення мастила з несучого шару в зону взаємодіючих сферичних поверхонь підшипника і систему вирівнювання розподілу осьових навантажень по несучій поверхні підшипника, згідно з винаходом, система вирівнювання розподілу осьових навантажень по несучій поверхні підшипника виконана у вигляді упорного кільця зі сферичною поверхнею, яка сполучена з несучим шаром опорної колодки через карман на тильній стороні опорної колодки і/або з несучим шаром упорного кільця через наскрізний отвір упорного кільця, розташований у гідродинамічній зоні упорного кільця. Сферична поверхня сполучена з карманом на тильній стороні опорної колодки через канал в корпусі підшипника. 1 UA 110535 C2 5 10 15 20 25 30 35 40 45 50 55 60 Упорне кільце забезпечено кільцевою проточкою, виконаною на сферичній поверхні. Упорне кільце забезпечено пазами, виконаними на сферичній поверхні. Несуча поверхня упорного кільця має ділянки зі скосами під кутом до плоскої поверхні. Другу поставлену задачу також вирішують тим, що в упорному підшипнику для вирівнювання осьових навантажень по несучій поверхні підшипника, який включає корпус, опорні колодки з карманами на їх тильній стороні, систему каналів і отворів для підведення мастила з несучого шару в зону взаємодіючих сферичних поверхонь підшипника і систему вирівнювання розподілу осьових навантажень по несучій поверхні підшипника, згідно з винаходом, система вирівнювання розподілу осьових навантажень по несучій поверхні підшипника виконана у вигляді упорних колодок з сепаратором, забезпеченим сферичною поверхнею, яка сполучена з несучим шаром опорної колодки через карман на тильній стороні опорної колодки і/або з несучим шаром упорної колодки через наскрізний отвір, розташований в гідродинамічній зоні упорної колодки. Сферична поверхня сполучена з карманом на тильній стороні опорної колодки через канал в корпусі підшипника. Другу поставлену задачу вирішують іще тим, що в упорному підшипнику для вирівнювання осьових навантажень по несучій поверхні підшипника, який включає корпус, опорні колодки зі сферичною опорною поверхнею і карманами на тильній стороні опорних колодок, систему каналів і отворів для підведення мастила з несучого шару в зону взаємодіючих сферичних поверхонь підшипника і систему вирівнювання розподілу осьових навантажень по несучій поверхні підшипника, згідно з винаходом, система вирівнювання розподілу осьових навантажень по несучій поверхні підшипника виконана у вигляді упорних колодок з сепаратором, забезпеченим сферичною поверхнею, в поєднанні з важільними пристроями, при цьому сферична поверхня сепаратора сполучена з несучим шаром опорної колодки через карман на тильній стороні опорної колодки, а важільні пристрої встановлені між упорними колодками із забезпеченням тертя кочення між важелями. Сферична поверхня сполучена з карманом на тильній стороні опорної колодки через канал в корпусі підшипника. Спосіб вирівнювання осьових навантажень по несучої поверхні упорних підшипників і упорний підшипник для його здійснення, що заявляються, підвищують ефективність вирівнювання осьових навантажень по несучій поверхні упорних підшипників за рахунок переходу від сухого, напівсухого або граничного тертя до рідинного (гідростатичного) тертя. Винахід пояснюється ілюстраціями. На Фіг. 1 зображено упорний підшипник, в якому система вирівнювання виконана у вигляді упорного кільця зі сферичною поверхнею (варіант 1); на Фіг. 2 - розріз по Б-Б на Фіг. 1; на Фіг. 3 - вигляд А на Фіг. 1; на Фіг. 4 - упорне кільце зі сферичною поверхнею; на Фіг. 5 - розріз по А-А на Фіг. 4; на Фіг. 6 - тильну сторону упорного кільця на Фіг. 4; на Фіг. 7 - робочу сторону упорного кільця на Фіг. 4; на Фіг. 8 - упорне кільце зі сферичною поверхнею; на Фіг. 9 - розріз по А-А на Фіг. 8; на Фіг. 10 - тильну сторону упорного кільця на Фіг. 8; на Фіг. 1 - робочу поверхню упорного кільця на Фіг. 8; на Фіг. 12 - упорний підшипник, в якому система вирівнювання виконана у вигляді упорних колодок з сепараторами з зовнішньою сферичною поверхнею (варіант 2 ); на Фіг. 13 - упорний підшипник, в якому система вирівнювання виконана у вигляді упорних колодок з отворами в поєднанні з сепараторами із зовнішньою сферичною поверхнею (варіант 2); на Фіг. 14 - упорну колодку упорного підшипника на Фіг. 13; на Фіг. 15 - розріз по А-А на Фіг. 14; на Фіг. 16 - робочу сторону колодки на Фіг. 14; на Фіг. 17 - аксонометрію колодки на Фіг. 14; на Фіг. 18 - упорний підшипник, в якому система вирівнювання виконана у вигляді упорних колодок з сепараторами, забезпеченими сферичними поверхнями, в поєднанні з важільними пристроями (варіант 3); на Фіг. 19 - важільний пристрій підшипника на Фіг. 18; на Фіг. 1-11 - упорний підшипник, система вирівнювання якого являє собою упорне кільце зі сферою. 2 UA 110535 C2 5 10 15 20 25 30 35 40 45 50 55 60 Корпус упорного підшипника складається з верхнього півкорпуса 1 і нижнього півкорпуса 2. У верхньому і нижньому півкорпусах упорного підшипника встановлено три опорні колодки 3, які зафіксовані від провертання гвинтами - стопорами. Масло до колодок підводиться через кільцевий канал Г і розподільні канали 4 в корпусі упорного підшипника. На тильних сторонах колодок передбачені кармани 5, сполучені каналом 6 у корпусі упорного підшипника з робочою поверхнею 7 опорної колодки 3, тобто, з несучим шаром опорної колодки, а саме, із зоною максимального гідродинамічного тиску, і каналом 8 у корпусі упорного підшипника - з упорною частиною. Між колодками 3 розташовані скребки 9 з протизадирного матеріалу, які використовуються для відводу відпрацьованого гарячого масла з робочої зони упорного підшипника. Це істотно полегшує тепловий режим упорного підшипника, збільшує його несучу спроможність. Упорна частина складається із залитого бабітом упорного кільця 10, яке фіксується від провертання штифтом. Несуча поверхня 11 упорного кільця 10 має окремі ділянки 12 зі скосами під кутом до плоскої поверхні. Для ущільнення валу В застосовані ущільнення. Підведення масла на сферичну поверхню упорного кільця 10 здійснюється через карман 5 опорної колодки 3, сполучений каналом 6 у корпусі упорного підшипника з робочою поверхнею 7, тобто з несучим шаром, опорної колодки 3 (Фіг. 1-3) або через наскрізний отвір окремої ділянки 12 упорного кільця 10, розташований в гідродинамічному несучому шарі (Фіг. 4-7). Упорне кільце 10 може мати на сферичній поверхні 13 кільцеву проточку 14 (Фіг. 4-7) або пази 15 (Фіг. 8-11). На Фіг. 12 зображено упорний підшипник, система вирівнювання якого виконана у вигляді упорних колодок 16, забезпечених сферичними поверхнями у поєднанні з сепаратором 18 із зовнішньою сферичною поверхнею 19. Корпус упорного підшипника складається з верхнього півкорпуса 1 і нижнього півкорпуса 2. У верхньому і нижньому півкорпусах упорного підшипника встановлено три опорні колодки 3, які зафіксовані від провороту гвинтами - стопорами. Масло до колодок підводиться через кільцевий канал Г і розподільні канали 4 в корпусі упорного підшипника. На тильних сторонах колодок передбачені кармани 5, сполучені каналом 6 у корпусі упорного підшипника з робочою поверхнею 7 опорної колодки 3, тобто, з несучим шаром опорної колодки, а саме, із зоною максимального гідродинамічного тиску, і каналом 8 у корпусі упорного підшипника - з упорною частиною. Між колодками 3 розташовані скребки з протизадирного матеріалу, які застосовуються для відводу відпрацьованого гарячого масла з робочої зони упорного підшипника. Це істотно полегшує тепловий режим упорного підшипника, збільшує його несучу спроможність. Упорна частина складається з упорних колодок 16. Упорна колодка 16 сферичною поверхнею 17 спирається на сепаратор 18. Сепаратор 18 зовнішньою сферичною поверхнею 19 стикається зі сферичною поверхнею 20 корпусу упорного підшипника. Сепаратор 18 фіксується від провертання штифтом. Для ущільнення вала застосовані ущільнення. Підведення масла на сферичну поверхню 17 сепаратора 18 здійснюється через карман 5 опорної колодки 3, сполучений каналом 6 у корпусі упорного підшипника з робочою поверхнею, тобто з несучим шаром опорної колодки. На Фіг. 13-17 зображено упорний підшипник, система вирівнювання якого виконана у вигляді упорних колодок 16, забезпечених сферичними поверхнями у поєднанні із сепаратором 18 із зовнішньою сферичною поверхнею 19. Корпус упорного підшипника складається з верхнього півкорпуса 1 і нижнього півкорпуса 2. У верхньому і нижньому полу корпусах упорного підшипника встановлено три опорні колодки 3, які зафіксовані від провертання гвинтамистопорами. Масло до колодок підводиться під тиском через кільцевий канал Г і розподільні канали 4 в корпусі упорного підшипника. На тильних сторонах колодок передбачені кармани 5, сполучені каналом 6 у корпусі упорного підшипника з робочою поверхнею 7 опорної колодки 3, тобто з несучим шаром опорної колодки, а саме, із зоною максимального гідродинамічного тиску, і каналом 8 у корпусі упорного підшипника - з упорною частиною. Між колодками 3 розташовані скребки з протизадирного матеріалу для відводу відпрацьованого гарячого масла з робочої зони упорного підшипника. Це істотно полегшує тепловий режим упорного підшипника, збільшує його несучу спроможність. Опорна частина складається з упорних колодок 16. Упорна колодка 16 сферичною поверхнею 17 спирається на сепаратор 18. Сепаратор 18 зовнішньою сферичною поверхнею 19 стикається зі сферичною поверхнею 20 корпусу упорного підшипника. Сепаратор 18 фіксується від провертання штифтом. Для ущільнення вала застосовані ущільнення. Підведення масла на сферичну поверхню 17 сепаратора 18 здійснюється через наскрізний отвір, розташований в гідродинамічній зоні упорної колодки (Фіг. 14-17). Щоб не було витоку масла, встановлено втулку 21 з м'яким ущільнювачем. 3 UA 110535 C2 5 10 15 20 25 30 35 40 45 50 55 На Фіг. 18-19 зображено упорний підшипник, система вирівнювання якого виконана у вигляді упорних колодок 22, забезпечених сферичними поверхнями, у поєднанні із сепаратором 28 із зовнішньою сферичною поверхнею 29 і важільними пристроями. Корпус упорного підшипника складається з верхнього півкорпусу 1 і нижнього півкорпусу 2. У верхньому і нижньому півкорпусах упорного підшипника встановлено три опорні колодки 3, які фіксуються від провертання гвинтами - стопорами. Масло до колодок підводиться через кільцевий канал Г у корпусі упорного підшипника. На тильних сторонах колодок передбачені кармани 5, сполучені каналом 6 у корпусі упорного підшипника з робочою поверхнею 7 опорної колодки 3, тобто з несучим шаром опорної колодки, а саме, із зоною максимального гідродинамічного тиску, і каналом 8 у корпусі упорного підшипника - з упорною частиною. Між колодками 3 розташовані скребки з протизадирного матеріалу для відводу відпрацьованого гарячого масла з робочої зони упорного підшипника. Це істотно полегшує тепловий режим упорного підшипника, збільшує його несучу спроможність. Упорна частина складається з упорних колодок 22. З тильного боку колодки 22 запресована п'ята 23, якою колодка 22 спирається на п'ятак 24, запресований у верхній важіль 25. Кожен верхній важіль 25 спирається на два голчасті ролики 26, які, в свою чергу, спираються на два нижні важелі 27. Нижні важелі 27 спираються на п'ятак 24 і п'яту 23. П'ята 23 при цьому запресована в сепараторі 28 за допомогою штифта. Сепаратор 28 зовнішньою сферичною поверхнею 29 стикається зі сферичною поверхнею 20 корпусу упорного підшипника. Від провертання в корпусі упорного підшипника сепаратор 28 зафіксовано штифтом. Для ущільнення вала встановлені ущільнення. Підведення масла на сферичну поверхню 29 сепаратора 28 здійснюється через карман 5 опорної колодки З, сполучений каналом у в корпусі упорного підшипника з робочою поверхнею 7 опорної колодки 3 (Фіг. 12). Упорний підшипник функціонує наступним чином. При оптимальних умовах рідинного змащення процес в упорному підшипнику на Фіг. 1-11 протікає таким чином. Мастило примусово з маслосистеми подають до упорного підшипника. Через канал Г у корпусі упорного підшипника і розподільні канали 4 масло індивідуально підводять під кожну опорну колодку 3. Між обертовим валом В і розточкою опорної колодки 3 утворюється клиновий мастильний шар. Частина мастила із зони максимального гідродинамічного тиску через канал потрапляє в карман 5 на тильній стороні опорної колодки 3, де створюється гідростатичний тиск. Опорна колодка 3 спливає, а тиск мастила дроселюється по тильній стороні колодки 3. З карману 5 з гідростатичним тиском частина мастила через канал 8 в корпусі підшипника надходить на кордон сферичних поверхонь упорного кільця і корпусу упорного підшипника і через отвори в упорному кільці 10 потрапляє між поверхнею упорного диска Д і робочою поверхнею упорного кільця 10. Несуча поверхня 11 упорного кільця 10 має окремі ділянки 12 зі скосами під кутом до плоскої поверхні для утворення гідродинамічного клина. При обертанні упорного диска мастило захоплюється в клиновий зазор, в якому утворюється гідродинамічний тиск. При цьому тиск між сферичними поверхнями упорного кільця і корпусу підшипника підвищується таким чином, що діюча на зовнішню сферичну поверхню епюра тиску врівноважує силу з боку тиску гідродинамічного клина. В результаті цього між зовнішньою сферичної поверхнею упорного кільця 10 і сферичної поверхнею корпусу упорного підшипника 13 утворюється масляна плівка. Завдяки наявності плівки такий упорний підшипник здатний сприймати кутові перекоси осі ротора. При оптимальних умовах рідинного змащення процес в упорному підшипнику на фіг. 12 протікає в такий спосіб. Мастило примусово з маслосистеми подають до упорного підшипника. Через канал Г у корпусі упорного підшипника і розподільні канали 4 масло індивідуально підводять під кожну опорну колодку 3. Між обертовим валом В і розточкою опорної колодки 3 утворюється клиновий мастильний шар. Частина мастила із зони максимального гідродинамічного тиску через канал потрапляє в карман 5 на тильній стороні опорної колодки 3, де створюється гідростатичний тиск. Опорна колодка 3 спливає, а тиск мастила дроселюється по тильній стороні опорної колодки 3. З карману 5 з гідростатичним тиском частина мастила через канал 6 у корпусі упорного підшипника надходить на кордон сферичних поверхонь 19 і 20. При обертанні упорного диска Д мастило захоплюється в клиновий зазор між упорним диском Д і робочою поверхнею упорної колодки 16, в якому утворюється гідродинамічний тиск. При цьому тиск між сферичними поверхнями 19 і 20 підвищується таким чином, що діюча на зовнішню сферичну поверхню епюра тиску врівноважує силу з боку тиску гідродинамічного клина. В результаті цього між зовнішньою сферичною поверхнею 19 сепаратора 18 і сферичною поверхнею 20 корпусу упорного підшипника утворюється масляна плівка. 4 UA 110535 C2 5 10 15 20 25 30 35 40 45 При зміні навантаження і частоти обертання упорна колодка 16 здатна автоматично встановлюватися в потоці масла під оптимальним кутом у відповідності із заданим режимом роботи, і завдяки наявності плівки на межі сферичних поверхонь 19 і 20 такий упорний підшипник здатний сприймати кутові перекоси осі ротора. При оптимальних умовах рідинного змащення процес у підшипнику на Фіг. 13-17 протікає в такий спосіб. Мастило примусово з маслосистеми подають до упорного підшипника. Через канал Г у корпусі упорного підшипника і розподільні канали масло індивідуально підводять під кожну опорну колодку 3. Між обертовим валом і розточкою опорної колодки утворюється клиновий мастильний шар. Частина мастила із зони максимального гідродинамічного тиску через отвір потрапляє в карман 5 на тильній стороні опорної колодки 3, де створюється гідростатичний тиск. Опорна колодка спливає, а тиск мастила дроселюється по тильній стороні опорної колодки 3. При обертанні упорного диска Д мастило захоплюється в клиновий зазор між упорним диском Д і робочою поверхнею упорної колодки 22, в якому утворюється гідродинамічний тиск. Частина мастила із зони максимального гідродинамічного тиску через отвір, втулку 21, канали в сепараторі 18 надходить на кордон сферичних поверхонь. У результаті цього між зовнішньою сферичною поверхнею 19 сепаратора 18 і сферичною поверхнею 20 корпусу утворюється масляна плівка. При зміні навантаження і частоти обертання упорна колодка 16 здатна автоматично встановлюватися в потоці масла під оптимальним кутом у відповідності із заданим режимом роботи, і завдяки наявності плівки на межі сферичних поверхонь 19 і 20, такий упорний підшипник здатний сприймати кутові перекоси осі ротора. При оптимальних умовах рідинного змащення процес в упорному підшипнику наФіг. 18, 19 протікає в такий спосіб. Мастило примусово з маслосистеми подають до упорного підшипника. Через канал Г у корпусі упорного підшипника і розподільні канали масло індивідуально підводять під кожну опорну колодку 3. Між обертовим валом і розточкою опорної колодки утворюється клиновий мастильний шар. Частина мастила із зони максимального гідродинамічного тиску через канал потрапляє в канал 5 на тильній стороні опорної колодки 3, де створюється гідростатичний тиск. Опорна колодка спливає, а тиск мастила дроселюється по тильній стороні опорної колодки 3. З карману 5 з гідростатичним тиском частина мастила через канал 6 у корпусі упорного підшипника надходить на кордон сферичних поверхонь. У результаті цього між зовнішньою сферичною поверхнею 29 сепаратора 28 і сферичною поверхнею 20 корпусу утворюється масляна плівка. З опорної частини масло через кільцевий зазор між сепаратором 28 і ротором підводиться на робочу поверхню, тобто в несучий шар, упорних колодок 22. При обертанні упорного диска Д мастило захоплюється в клиновий зазор між упорним диском Д і робочою поверхнею, тобто несучим шаром, упорної колодки 22, в якому утворюється гідродинамічний тиск. При цьому діюча на зовнішню сферичну поверхню епюра тиску врівноважує силу з боку тиску гідродинамічного клина. Для рівномірного розподілу навантаження між упорними колодками 22 в підшипнику застосована важільна вирівнювальна система з підвищеними компенсуючими властивостями (патент RU №2305212), в якій тертя ковзання між важелями 25, 27 замінено тертям кочення. Завдяки наявності важільної системи і завдяки наявності плівки на межі сферичних поверхонь забезпечується рівномірне сприйняття упорною частиною осьової сили при виникненні будь-яких перекосів у системі: «ротор - упорний диск - підшипник». ФОРМУЛА ВИНАХОДУ 50 55 60 1. Спосіб вирівнювання осьових навантажень по несучій поверхні упорних підшипників, що включає організацію рівномірного розподілу осьових навантажень по несучій поверхні при взаємному ковзанні сферичних поверхонь обпирання підшипника, який відрізняється тим, що взаємне ковзання забезпечують організацією рідинного тертя між сферичними поверхнями, при цьому для створення рідинного тертя в зоні взаємодіючих сферичних поверхонь підтримують тиск мастильної рідини, величина якого більше або дорівнює величині тиску осьової сили. 2. Спосіб за п. 1, який відрізняється тим, що заданий тиск в зоні взаємодіючих сферичних поверхонь підтримують тим, що на зовнішню сферичну поверхню діють тиском, сила якого врівноважує силу тиску з боку гідродинамічного клина. 3. Упорний підшипник, що включає корпус, опорні колодки з карманами на їх тильній стороні, систему каналів і отворів для підведення мастила з несучого шару в зону взаємодіючих 5 UA 110535 C2 5 10 15 20 25 30 35 сферичних поверхонь підшипника і систему вирівнювання розподілу осьових навантажень по несучій поверхні підшипника, який відрізняється тим, що система вирівнювання розподілу осьових навантажень по несучій поверхні підшипника виконана у вигляді упорного кільця зі сферичною поверхнею, яка сполучена з несучим шаром опорної колодки через карман на тильній стороні опорної колодки і/або з несучим шаром упорного кільця через наскрізний отвір упорного кільця, розташований у гідродинамічній зоні упорного кільця. 4. Упорний підшипник за п. 3, який відрізняється тим, що сферична поверхня сполучена з карманом на тильній стороні опорної колодки через канал в корпусі підшипника. 5. Упорний підшипник за п. 3 чи п. 4, який відрізняється тим, що упорне кільце забезпечено кільцевою проточкою, виконаною на сферичній поверхні. 6. Упорний підшипник за будь-яким з пп. 3-5, який відрізняється тим, що упорне кільце забезпечено пазами, виконаними на сферичній поверхні. 7. Упорний підшипник за будь-яким з пп. 3-5, який відрізняється тим, що несуча поверхня упорного кільця має ділянки зі скосами під кутом до плоскої поверхні. 8. Упорний підшипник, що включає корпус, опорні колодки з карманами на їх тильній стороні, систему каналів і отворів для підведення мастила з несучого шару в зону взаємодіючих сферичних поверхонь підшипника і систему вирівнювання розподілу осьових навантажень по несучій поверхні підшипника, який відрізняється тим, що система вирівнювання розподілу осьових навантажень по несучій поверхні підшипника виконана у вигляді упорних колодок з сепаратором, забезпеченим сферичною поверхнею, яка сполучена з несучим шаром опорної колодки через карман на тильній стороні опорної колодки і/або з несучим шаром упорної колодки через наскрізний отвір, розташований в гідродинамічній зоні упорної колодки. 9. Упорний підшипник за п. 8, який відрізняється тим, що сферична поверхня сполучена з карманом на тильній стороні опорної колодки через канал в корпусі підшипника. 10. Упорний підшипник, що включає корпус, опорні колодки зі сферичною опорною поверхнею і карманами на тильній стороні опорних колодок, систему каналів і отворів для підведення мастила з несучого шару в зону взаємодіючих сферичних поверхонь підшипника і систему вирівнювання розподілу осьових навантажень по несучій поверхні підшипника, який відрізняється тим, що система вирівнювання розподілу осьових навантажень по несучій поверхні підшипника виконана у вигляді упорних колодок з сепаратором, забезпеченим сферичною поверхнею, в поєднанні з важільними пристроями, при цьому сферична поверхня сепаратора сполучена з несучим шаром опорної колодки через карман на тильній стороні опорної колодки, а важільні пристрої встановлені між упорними колодками із забезпеченням тертя кочення між важелями. 11. Упорний підшипник за п. 10, який відрізняється тим, що сферична поверхня сполучена з карманом на тильній стороні опорної колодки через канал в корпусі підшипника. 6 UA 110535 C2 7 UA 110535 C2 8 UA 110535 C2 9 UA 110535 C2 10 UA 110535 C2 11 UA 110535 C2 12 UA 110535 C2 13 UA 110535 C2 14 UA 110535 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

Автори англійськоюMartsynkovskyi Vasyl Sigizmundovych

Автори російськоюМарцинковский Василий Сигизмундович

МПК / Мітки

МПК: F16C 33/10, F16C 17/04, F16C 33/00

Мітки: упорний, осьових, здійснення, навантажень, упорних, спосіб, варіанти, вирівнювання, підшипник, підшипників, поверхні, несучий

Код посилання

<a href="https://ua.patents.su/17-110535-sposib-virivnyuvannya-osovikh-navantazhen-po-nesuchijj-poverkhni-upornikh-pidshipnikiv-i-upornijj-pidshipnik-dlya-jjogo-zdijjsnennya-varianti.html" target="_blank" rel="follow" title="База патентів України">Спосіб вирівнювання осьових навантажень по несучій поверхні упорних підшипників і упорний підшипник для його здійснення (варіанти)</a>

Попередній патент: Гібридна силова система транспортного засобу

Наступний патент: Пристрій для мінімізації побічного витоку у горілках для окислення аміаку

Випадковий патент: Спосіб лікування безпліддя у жінок із синдромом полікістозних яєчників у циклі екстракорпорального запліднення