Спосіб оцінки сили екструзії коксу та спосіб ремонту коксової печі

Формула / Реферат

1. Спосіб оцінки сили екструзії коксу, потрібної для витискування коксу з коксувальної камери, що входить до складу коксової печі, у напрямку екструзії, який включає етапи, на яких:

вимірюють нерівності на внутрішній поверхні стінки коксувальної камери для виявлення профілю стінки печі,

оцінюють зовнішню форму коксу, одержаного в коксувальній камері, за профілем стінки печі,

визначають активний стан для положення бічної поверхні коксу, в якому ширина коксу менша ширини печі, і визначають пасивний стан для положення бічної поверхні коксу, в якому ширина коксу більша ширини печі, за профілем стінки печі і зовнішньою формою коксу, яка була оцінена, і

обчислюють силу тертя об стінку печі для кожного положення бічної поверхні коксу, використовуючи заздалегідь заданий уявний модуль Юнга коксу залежно від визначення активного або пасивного стану для положення бічної поверхні коксу для оцінки сили екструзії за силою тертя об стінку печі.

2. Спосіб оцінки сили екструзії коксу за п. 1, який відрізняється тим, що силу екструзії оцінюють для кожного положення напрямку екструзії при зсуві положення коксу в коксувальній камері у напрямку екструзії.

3. Спосіб оцінки сили екструзії коксу за п. 1 або 2, який відрізняється тим, що внутрішні поверхні стінок коксувальної камери мають форму, яка є конічною, при якій ширина печі з боку напрямного візка більше ширини печі з боку екструдера коксової печі.

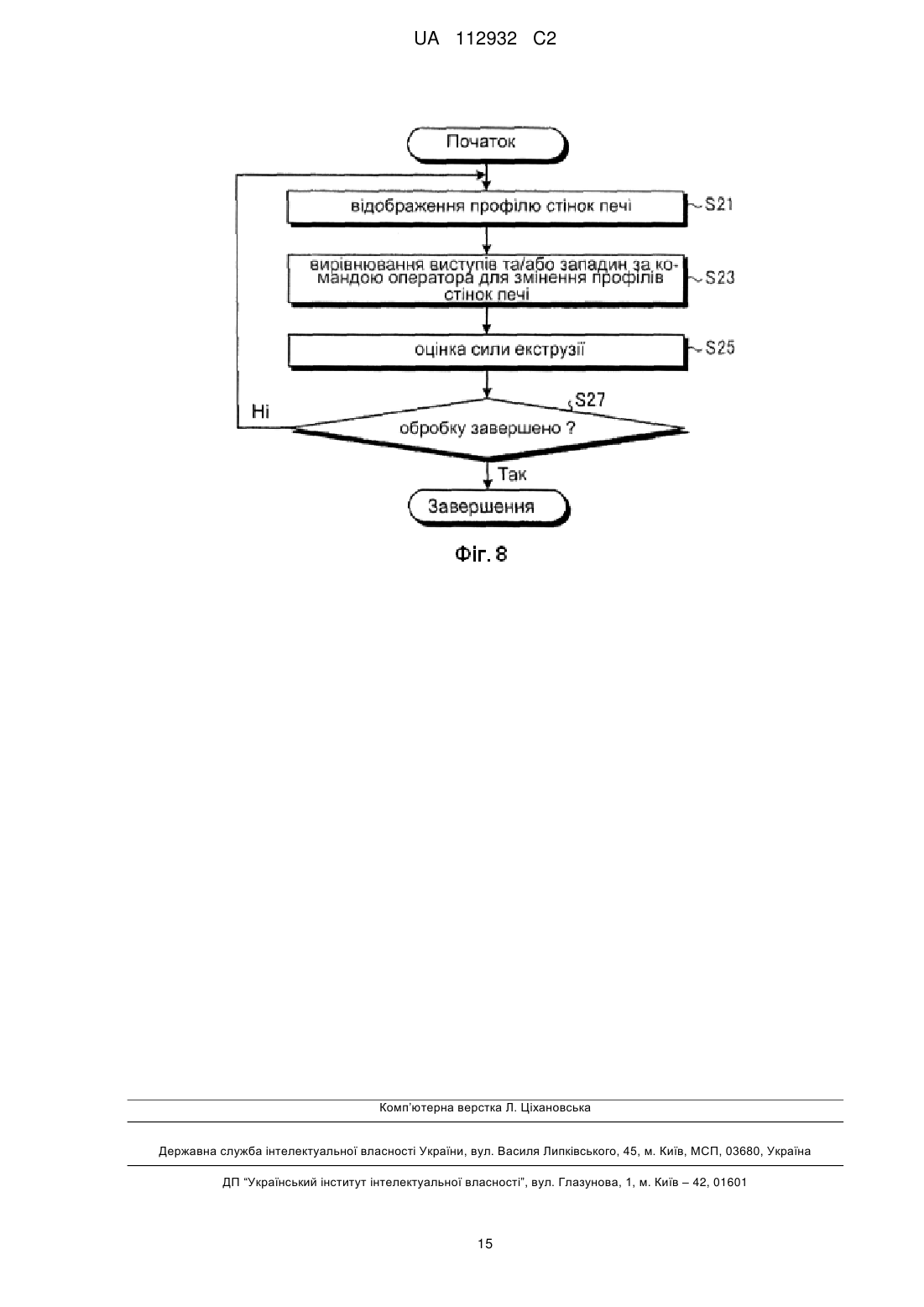

4. Спосіб ремонту коксової печі, що включає етапи, на яких:

оцінюють силу екструзії способом оцінки сили екструзії коксу за будь-яким з пп. 1-3, вирівнюють один або більше виступів та/або поглиблення для зміни профілю стінки печі, оцінюють силу екструзії, коли профіль стінки печі визначений, для профілю стінки печі після зміни, за допомогою способу оцінки сили екструзії коксу, та

визначають вирівняний виступ та/або поглиблення як місце, що підлягає ремонту, залежно від збільшення/зменшення величини сили екструзії до і після зміни профілю стінки печі, та виконують операцію ремонту на місці, що підлягає ремонту.

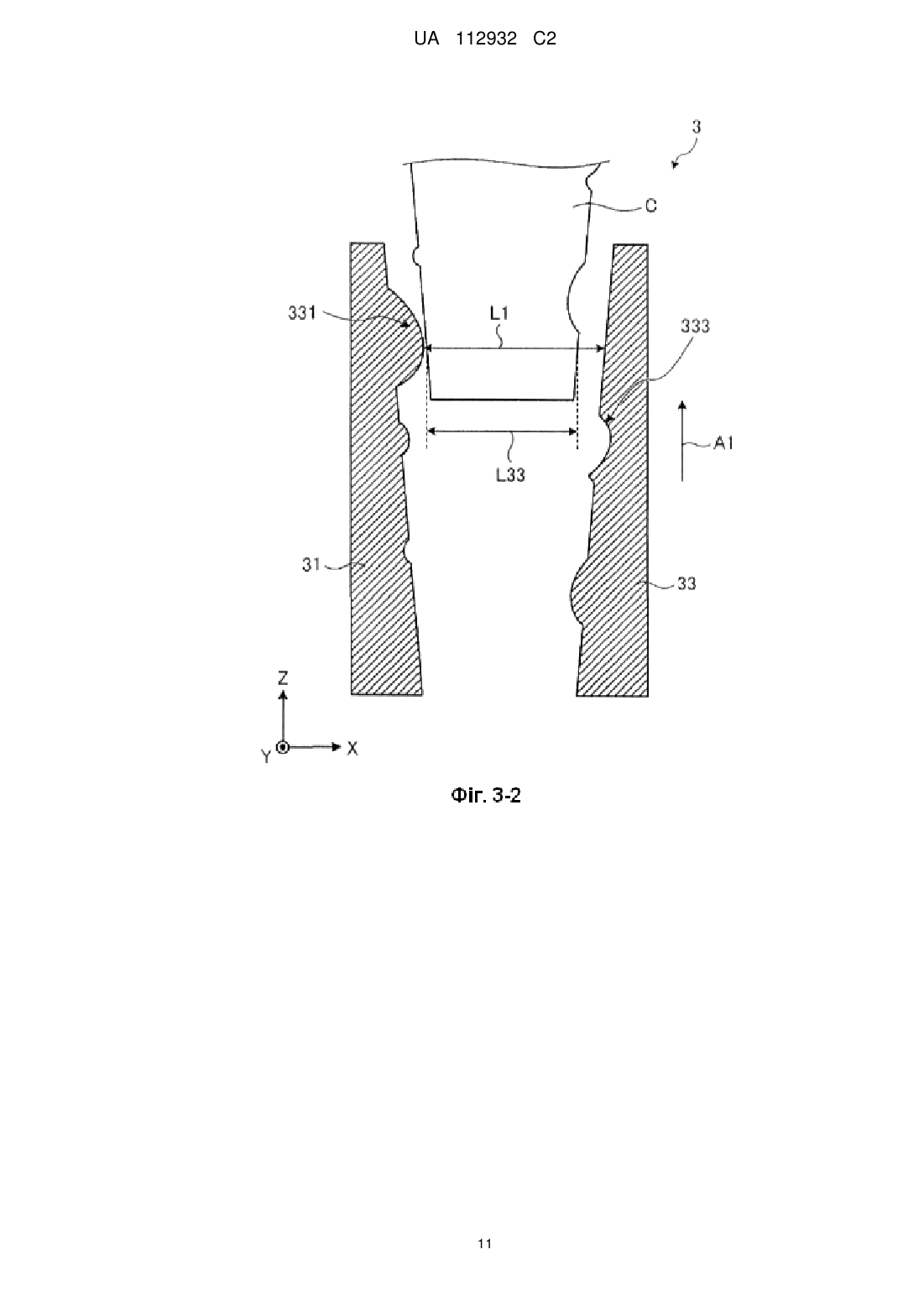

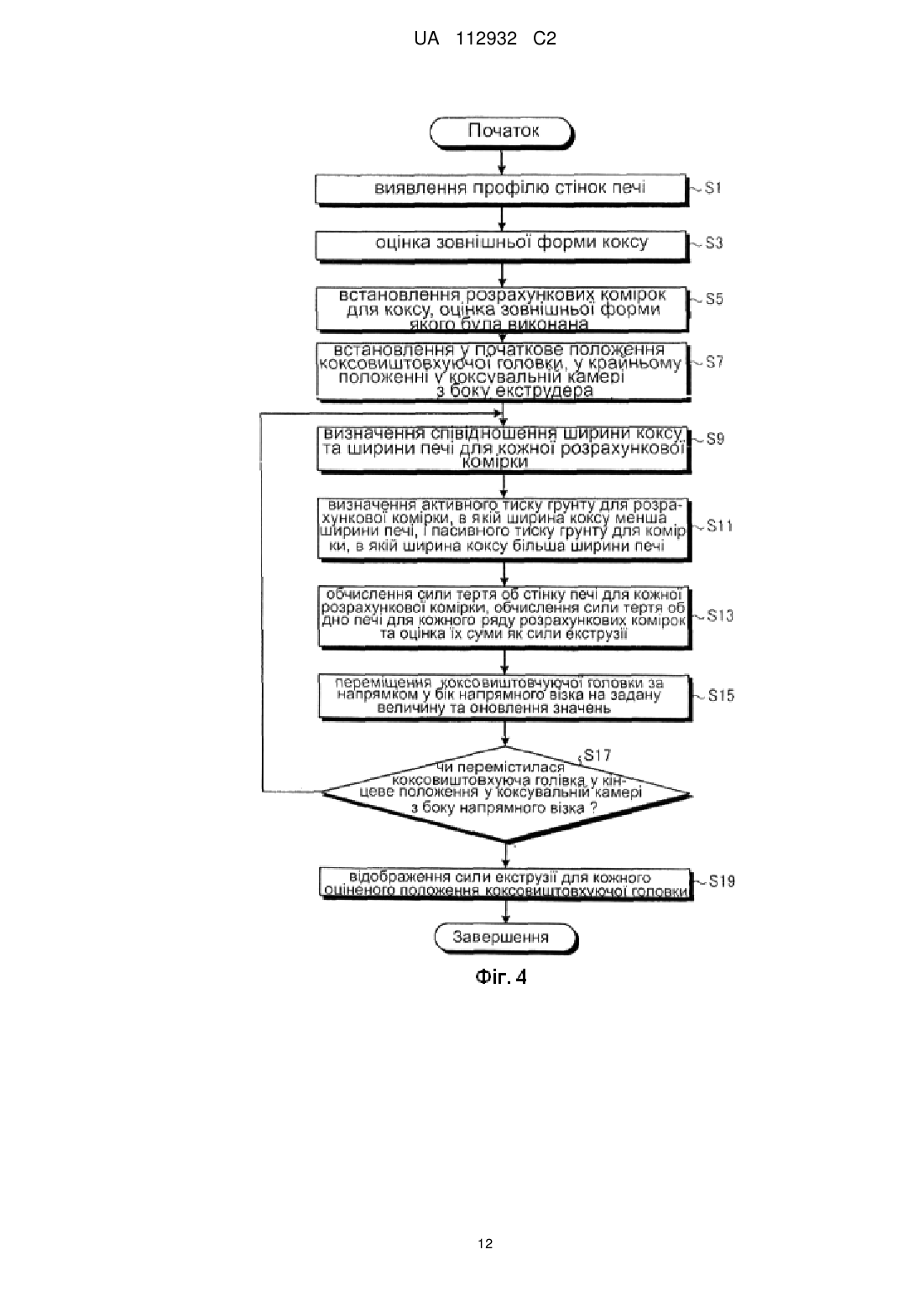

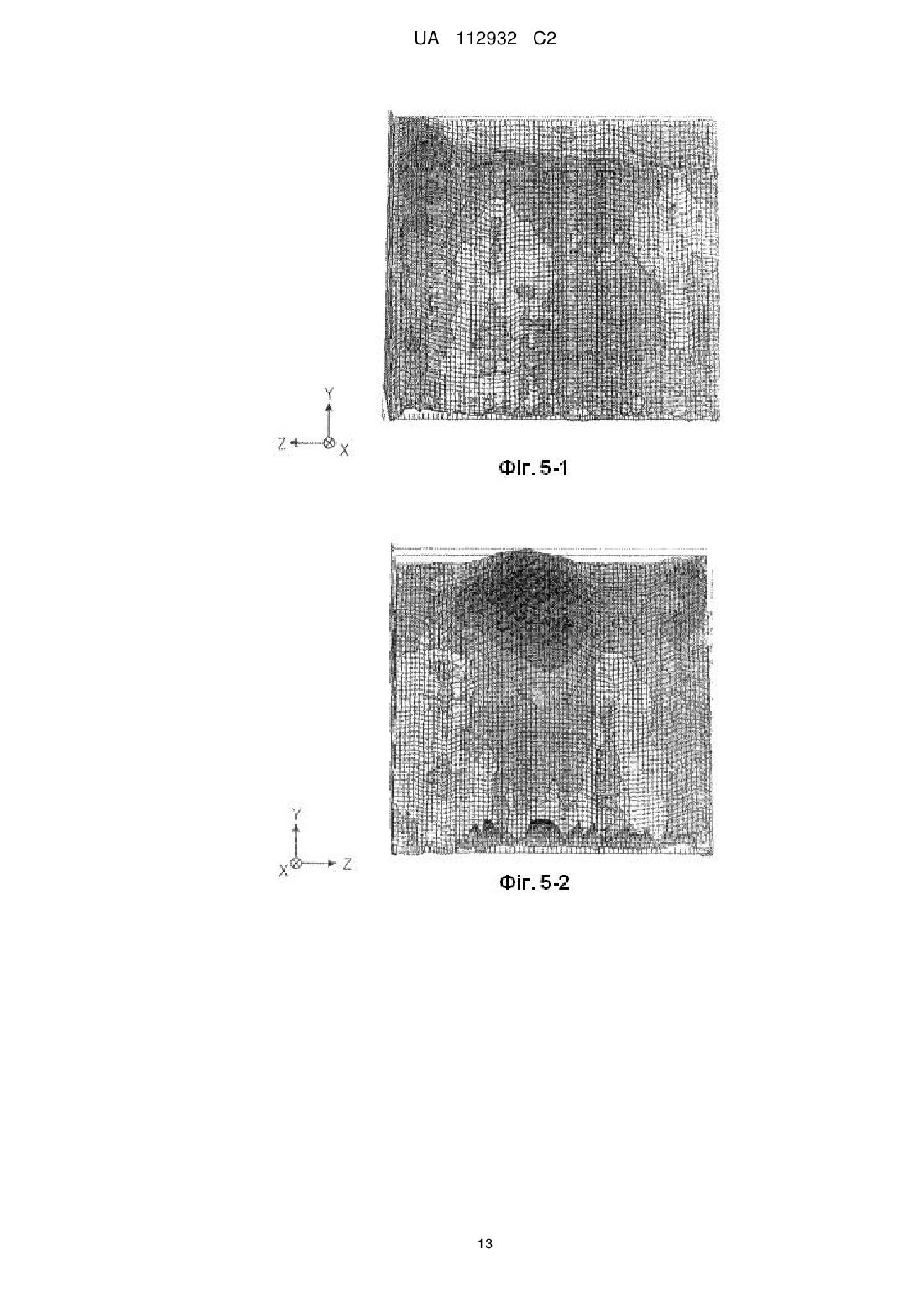

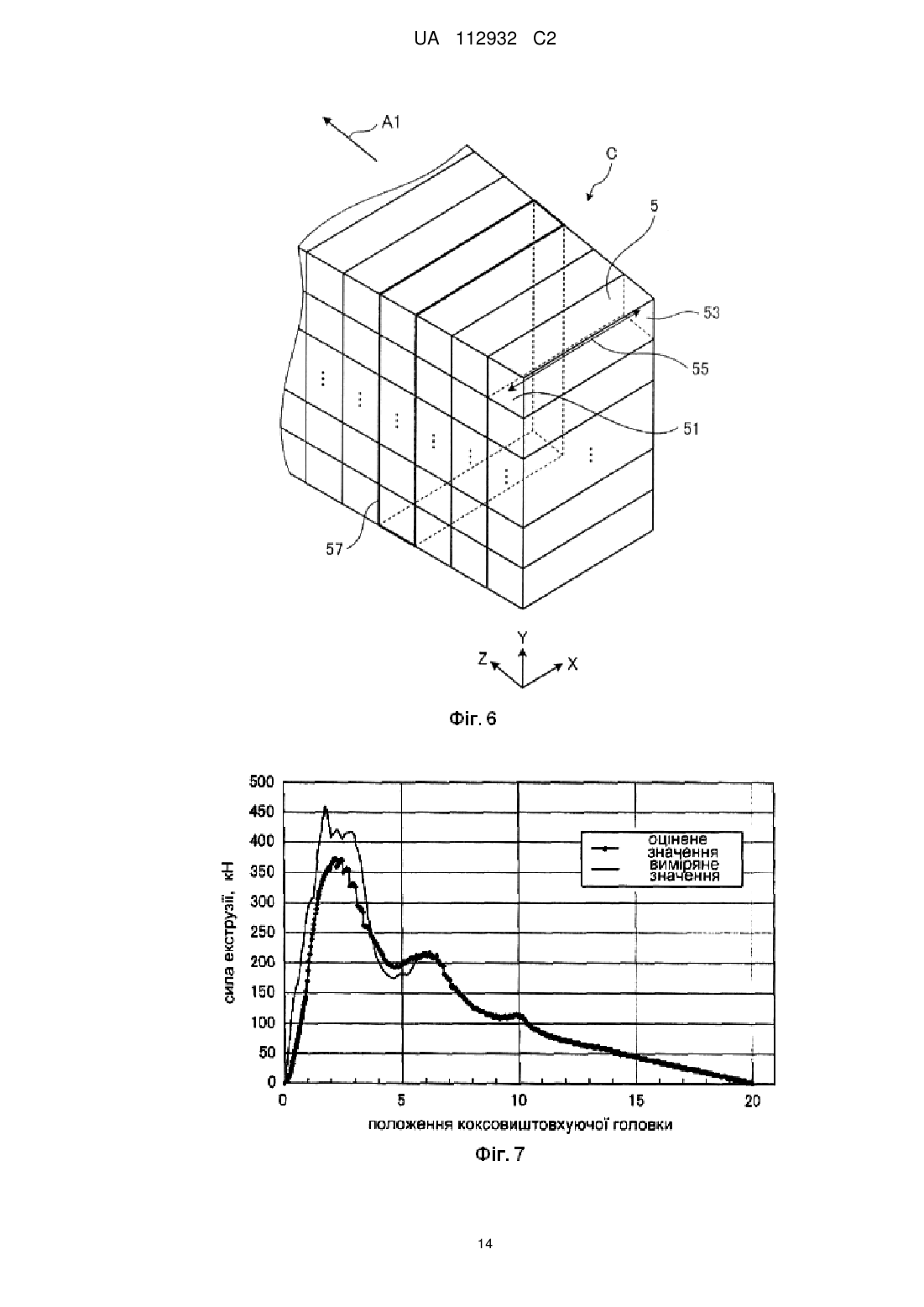

Текст

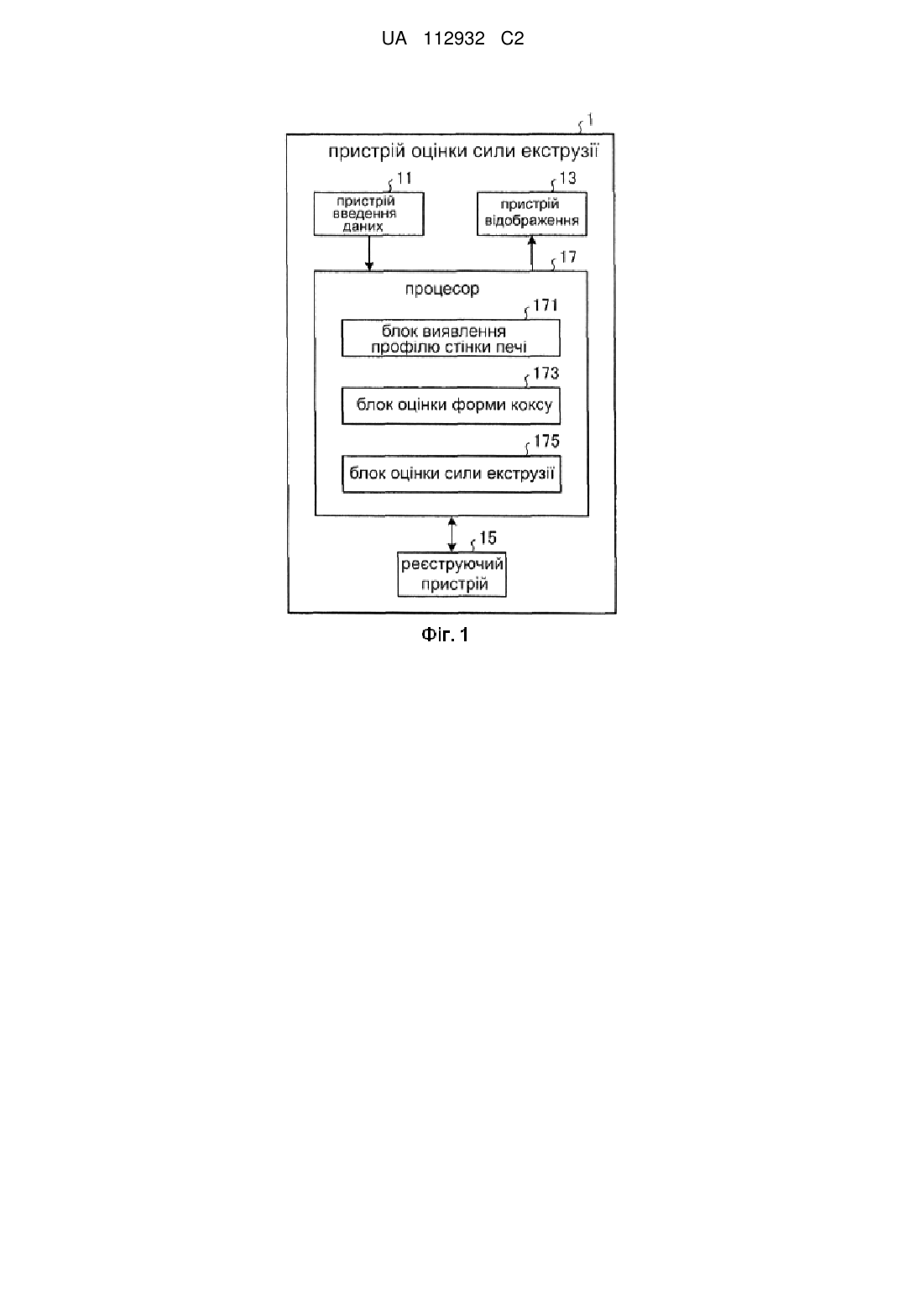

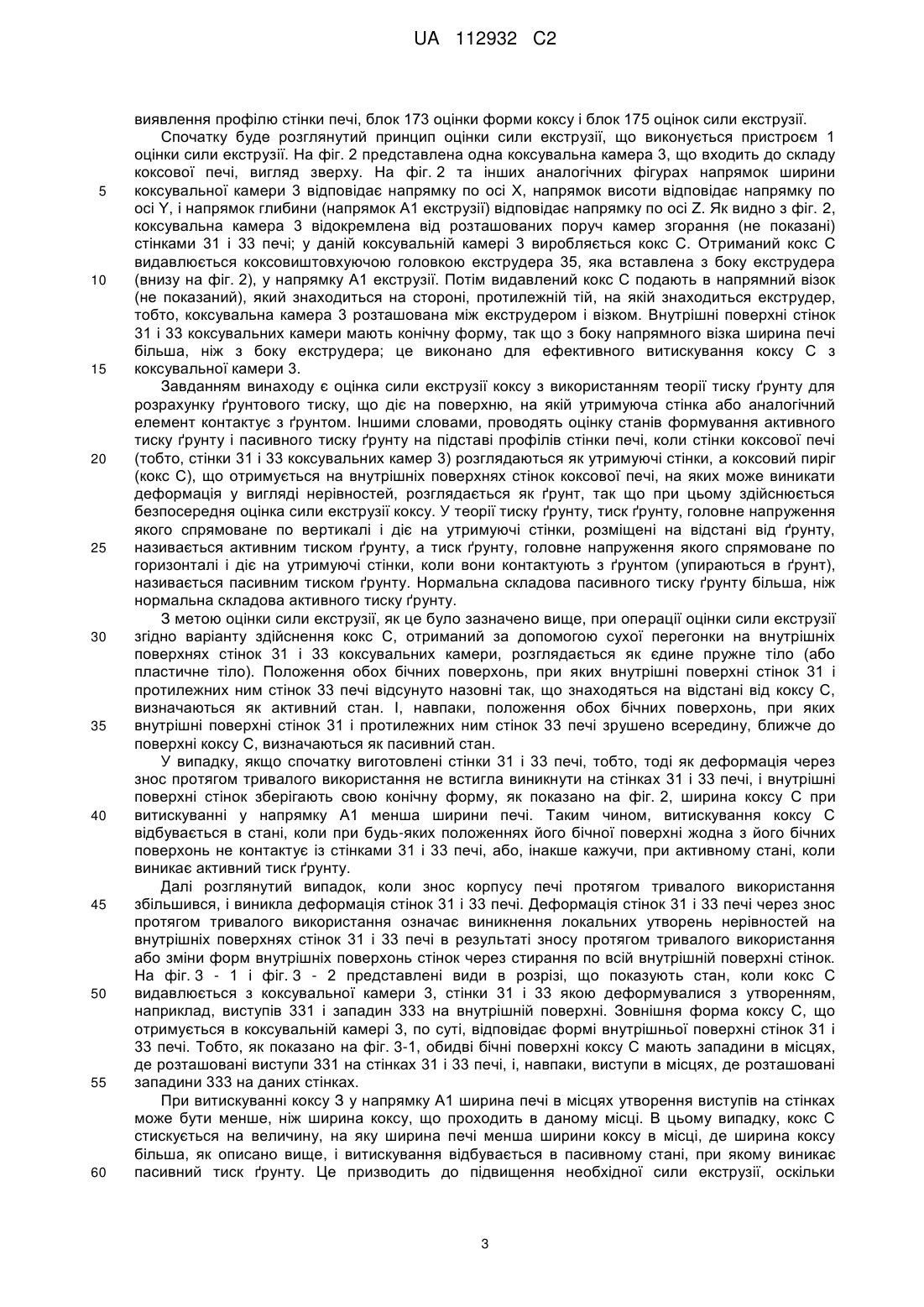

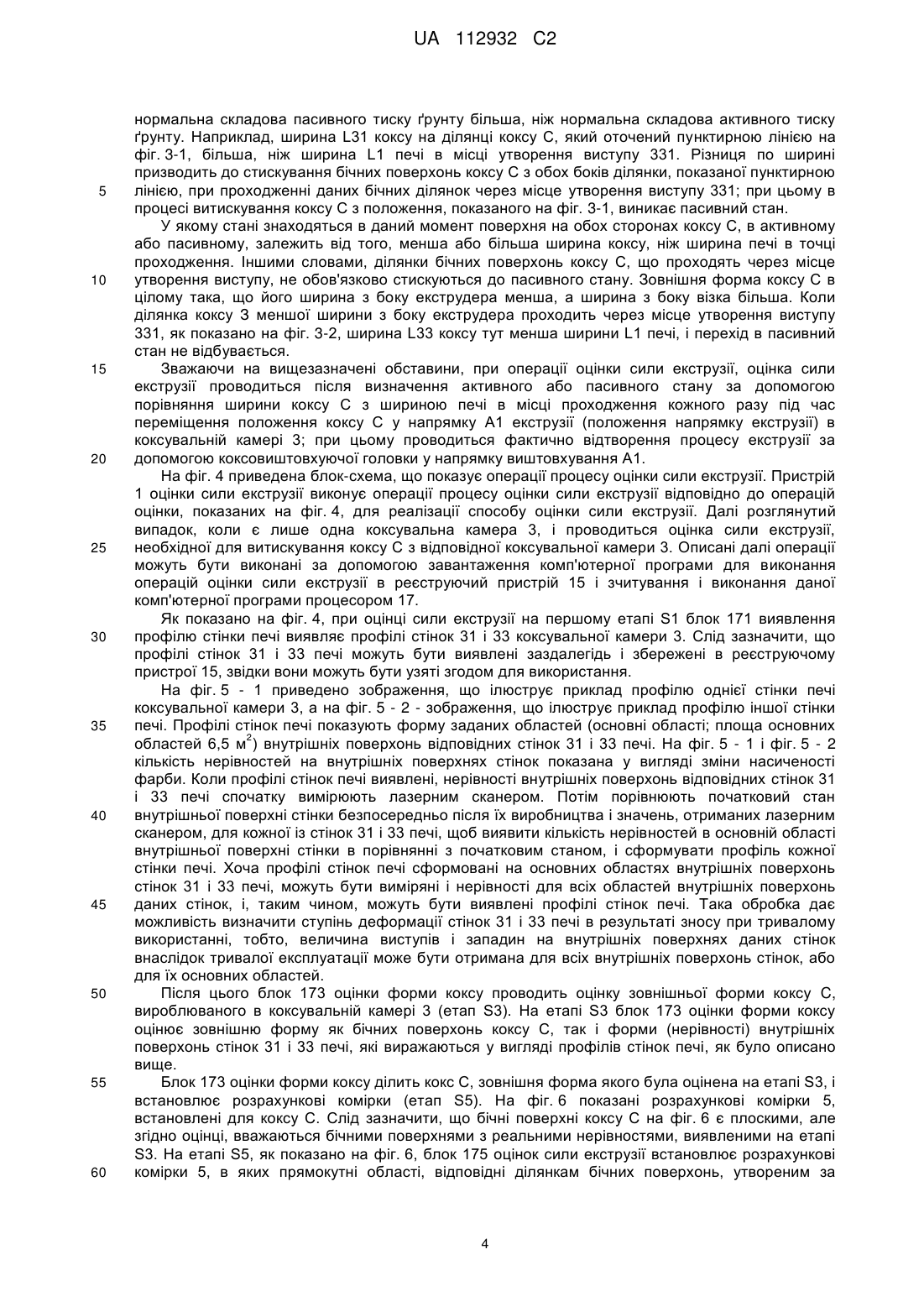

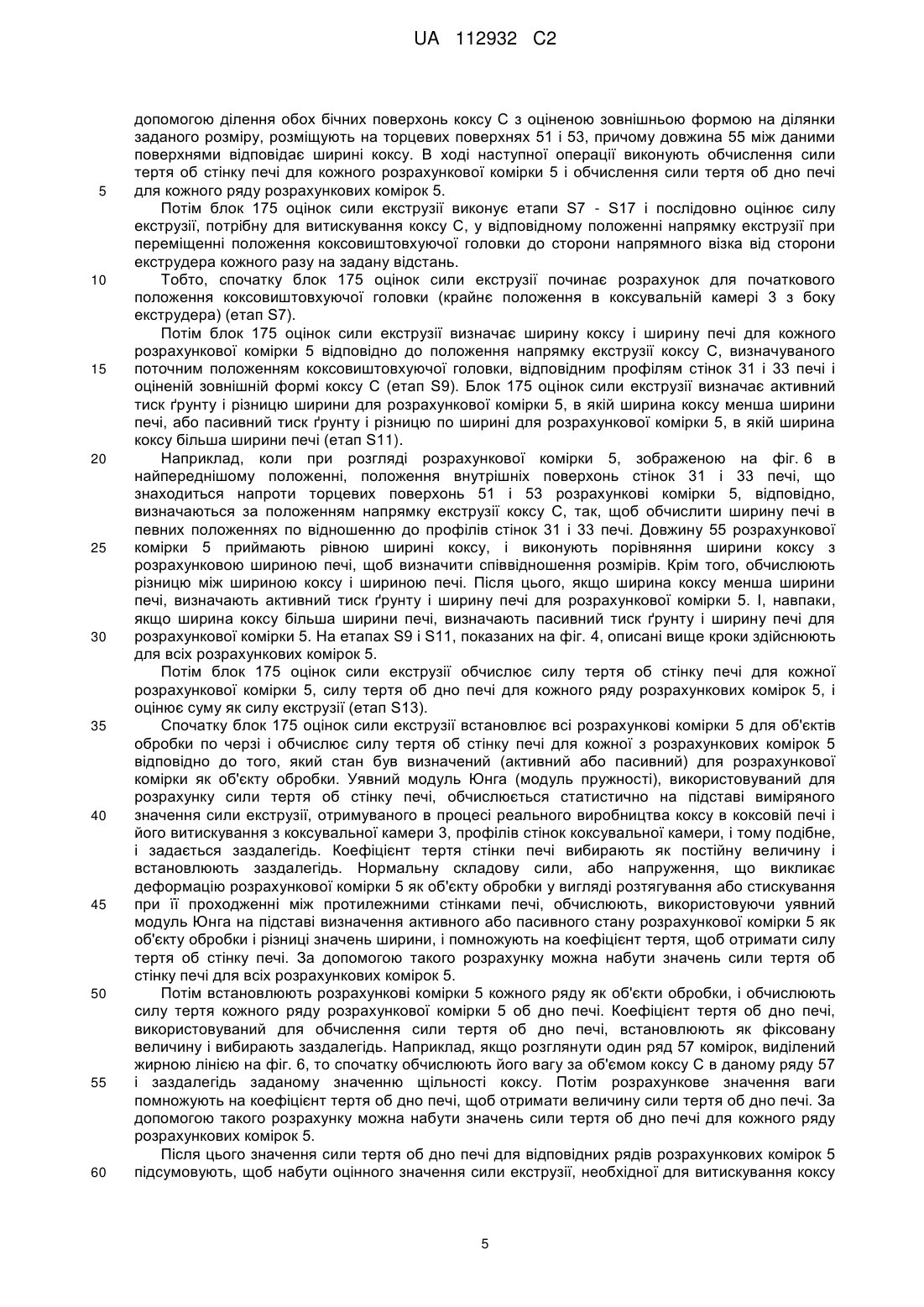

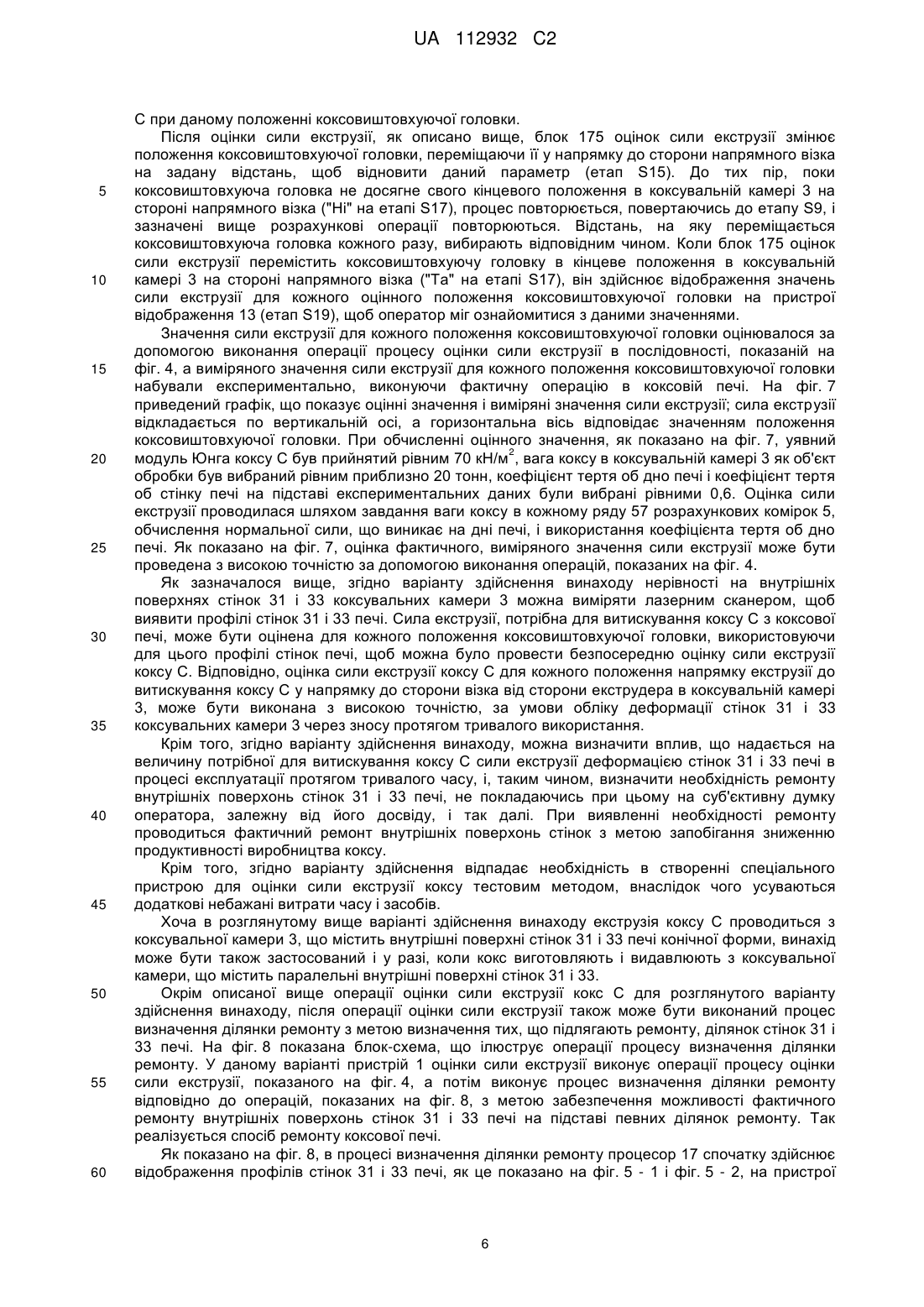

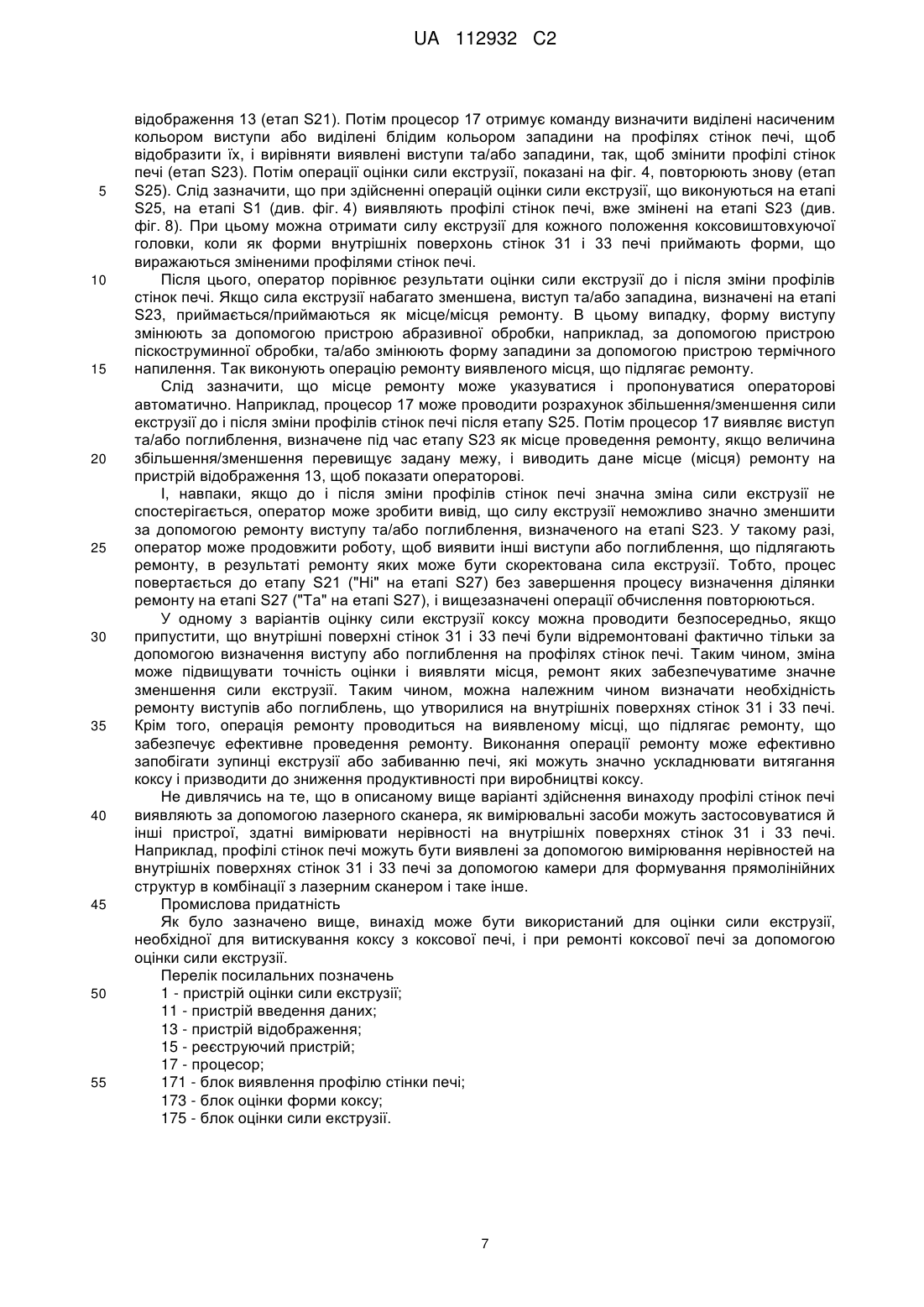

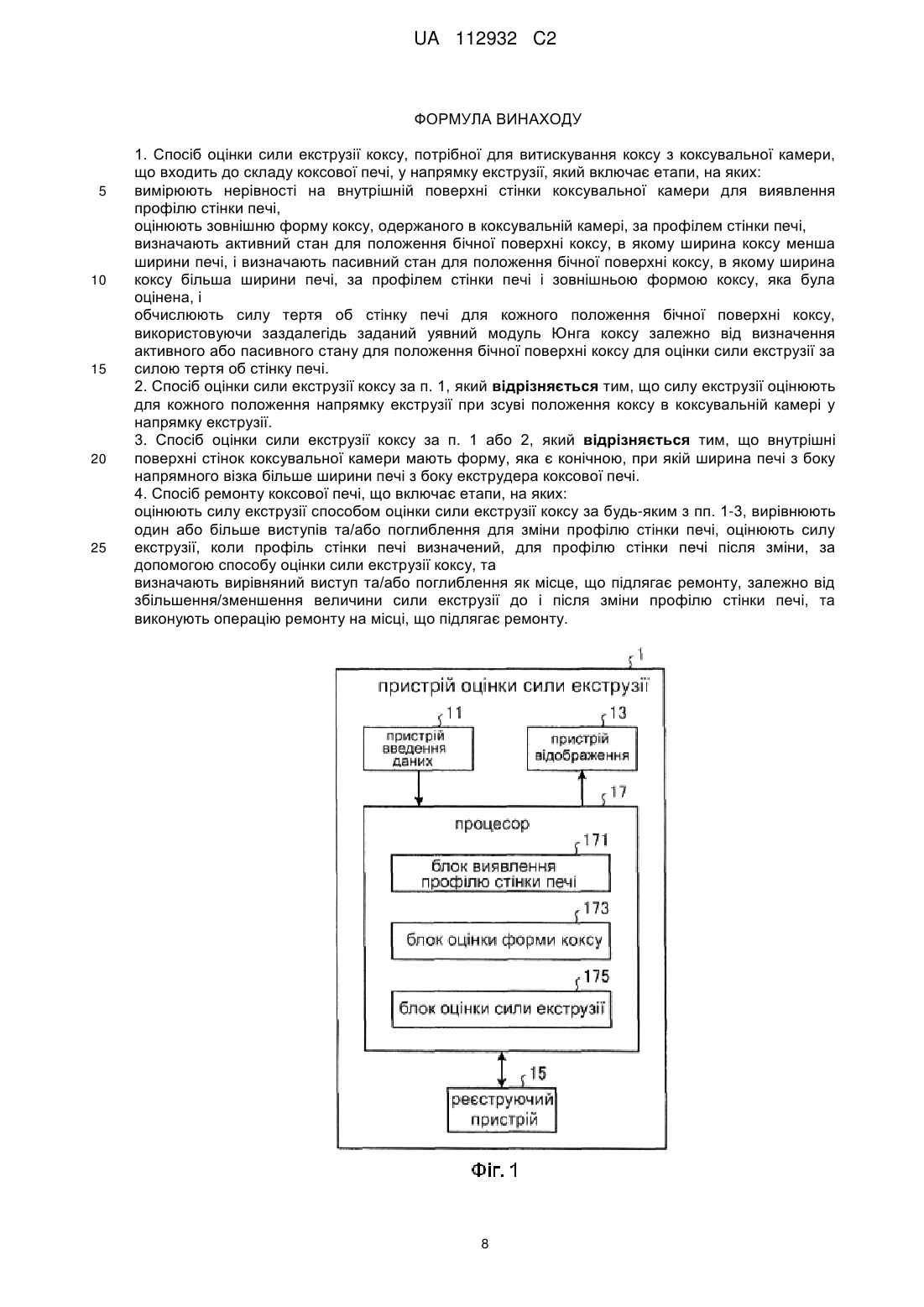

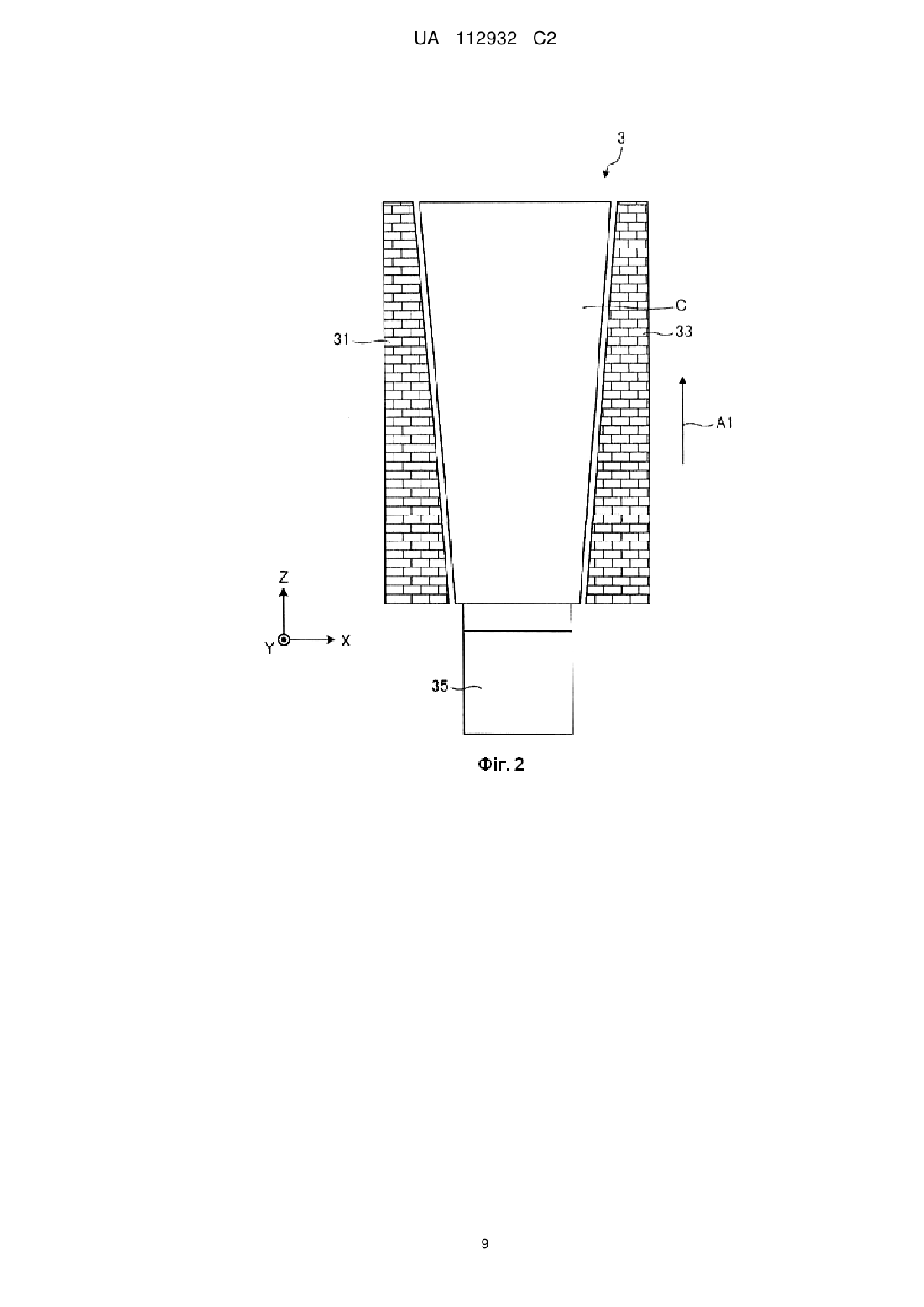

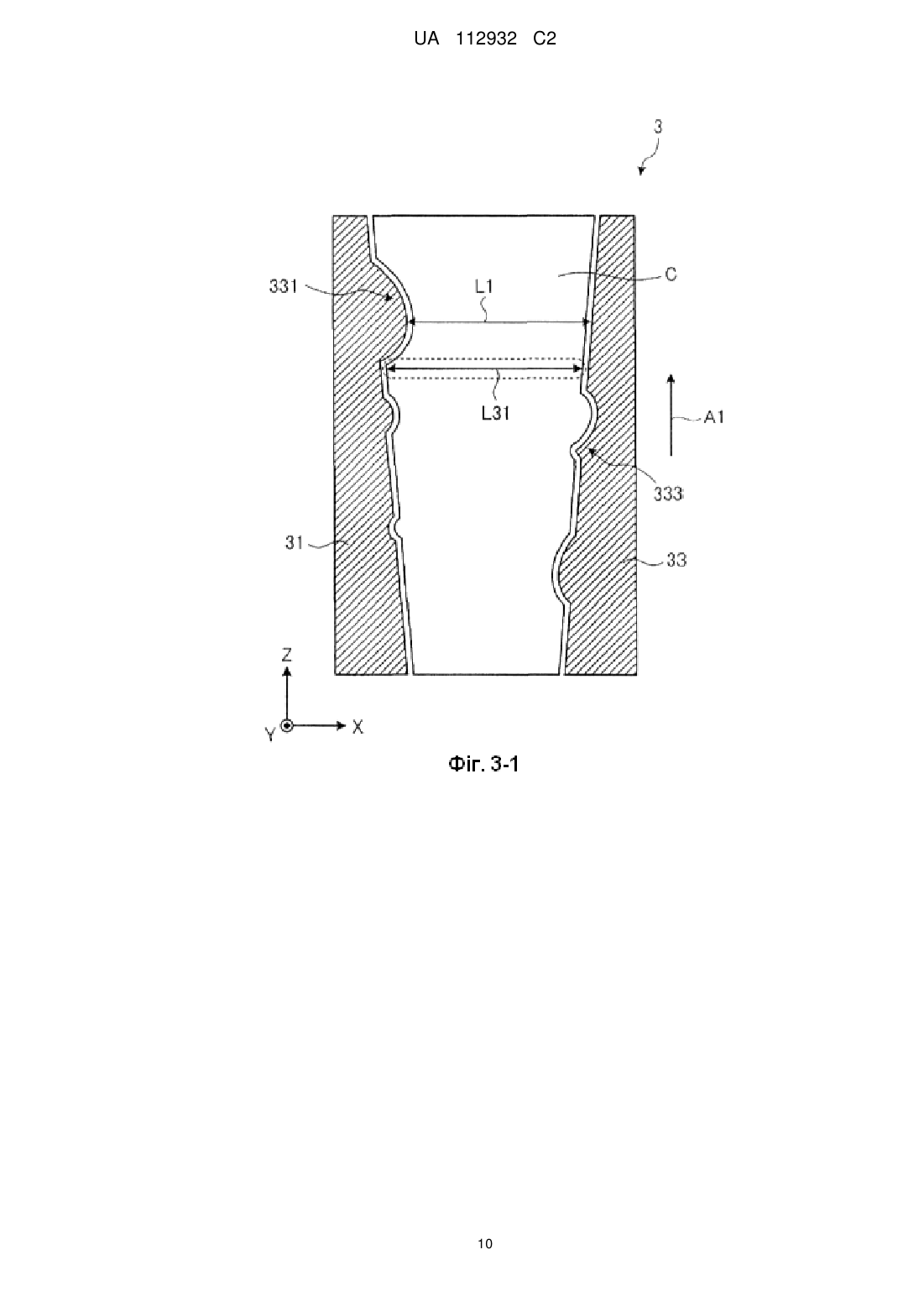

Реферат: Пристрій 1 оцінки сили екструзії, в якому блок 171 виявлення профілю стінки печі вимірює нерівності на внутрішніх поверхнях стінок коксувальної камери для виявлення профілів стінок печі. Блок 173 оцінки форми коксу проводить оцінку зовнішньої форми коксу, одержаного в коксувальній камері, за профілями стінок печі. Блок 175 оцінок сили екструзії призначений для визначення активного стану для положення бічної поверхні коксу, в якому ширина коксу менша ширини печі, і визначення пасивного стану для положення бічної поверхні коксу, в якому ширина коксу більша ширини печі, за профілями стінок печі та зовнішньою формою коксу. Потім блок 175 оцінок сили екструзії проводить обчислення сили тертя об стінку печі для кожного положення бічної поверхні коксу, використовуючи заздалегідь заданий уявний модуль Юнга коксу залежно від визначення активного або пасивного стану для положення бічної поверхні коксу для оцінки сили екструзії за силою тертя об стінку печі. UA 112932 C2 (12) UA 112932 C2 UA 112932 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область техніки Винахід належить до способу оцінки сили екструзії коксу, необхідної для витискування коксу з коксової печі, а також до способу ремонту коксової печі з використанням вищезазначеного способу оцінки сили екструзії коксу. Попередній рівень техніки У горизонтальній коксовій печі камерного типу (далі для спрощення званою просто "коксовою піччю"), в якій по черзі поруч одна з одною розташовані камери згорання і коксувальні камери, кокс виготовляють за допомогою нагрівання і сухої перегонки вугілля (вугільної шихти), що завантажене в коксувальні камери і заповнює їх, з подачею топкового газу в розташовані поруч камери згорання. Отримані "коксові пироги" виштовхують з відповідних коксувальних камер екструдерами і виводять назовні з печі. Потім їх охолоджують і забезпечують як продукт. У міру збільшення кількості років експлуатації коксової печі, сила екструзії, необхідна для витискування коксу збільшується через нерівності, що утворюються на стінках печі внаслідок зносу протягом тривалого використання. Це призводить до виникнення явища, званого зупинкою екструзії або забиванням печі, при якому витягання коксу з коксувальних камер стає в деяких випадках ускладненим. Зупинка екструзії або забивання печі може призводити до зменшення кількості циклів екструзії, що виконуються екструдерами, і, таким чином, до зниження продуктивності. Щоб уникнути подібних ситуацій, важливо мати можливість оцінити силу екструзії, коли піч ще працює. Наприклад, в патентному документі 1 розкритий спосіб визначення коефіцієнта опору коксу при витискуванні на підставі інформації по нерівностях, що утворилися на поверхні бічних стінок коксувальної камери. У патентному документі 2 розкритий спосіб обчислення навантаження екструзії коксового пирога в результаті пробного екструдування коксового пирога. Патентні документи: патентний документ 1 - JP 2008201993; патентний документ 2 - JP 201262366. У способі, розкритому в патентному документі 1, хоча значення коефіцієнта опору отримують на підставі інформації про нерівності, отриману при огляді стінок печі, отримуваний коефіцієнт опору є лише приблизним, і стан стінки печі оцінюють лише за відповідністю коефіцієнта опору і дійсного навантаження екструзії. Тому способом, розкритим в патентному документі 1, важко безпосередньо оцінити силу екструзії коксу. Спосіб, розкритий в патентному документі 2, вимагає проведення випробування з повторенням докладання навантаження екструзії для моделювання коксувальної камери дійсної коксової печі, але при цьому використовуються експериментальні, отримані раніше коксові пироги, що є складним завданням і підвищує витрати з оцінки сили екструзії. Розкриття винаходу Технічна проблема Завданням винаходу зважаючи на всі вищезгадані обставини є створення способу оцінки сили екструзії коксу, за допомогою якого можна з високою точністю оцінити силу екструзії коксу з урахуванням деформації стінки коксувальної камери печі, і створення способу ремонту коксової печі, що ефективно запобігає виникненню зупинки і забивання печі, які ускладнюють витягання коксу. Вирішення проблеми Вирішення вищезазначеної проблеми і завдання згідно винаходу досягається способом оцінки сили екструзії коксу, потрібної для витискування коксу з коксувальної камери, що входить до складу коксової печі, у напрямку екструзії, що включає етапи, на яких: вимірюють нерівності на внутрішній поверхні стінки коксувальної камери для виявлення профілю стінки печі; оцінюють зовнішню форму коксу, отриманого в коксувальній камері, за профілем стінки печі; визначають активний стан для положення бічної поверхні коксу, в якому ширина коксу менша ширини печі, і визначають пасивний стан для положення бічної поверхні коксу, в якому ширина коксу більша ширини печі, за профілем стінки печі і зовнішньою формою коксу, яка була оцінена; і обчислюють силу тертя об стінку печі для кожного положення бічної поверхні коксу, використовуючи заздалегідь заданий уявний модуль Юнга коксу залежно від визначення активного або пасивного стану для положення бічної поверхні коксу для оцінки сили екструзії за силою тертя об стінку печі. Крім того, спосіб ремонту коксової печі згідно винаходу включає етапи, на яких: оцінюють силу екструзії способом оцінки сили екструзії коксу згідно винаходу; вирівнюють один або більш виступи та/або поглиблення для зміни профілю стінки печі; оцінюють силу екструзії, коли профіль стінки печі визначений, для профілю стінки печі після зміни, за допомогою способу оцінки сили екструзії коксу; і визначають вирівняний виступ та/або поглиблення як місце, що 1 UA 112932 C2 5 10 15 20 25 30 35 40 45 50 55 60 підлягає ремонту, залежно від збільшення/зменшення величини сили екструзії до і після зміни профілю стінки печі; і виконують операцію ремонту на місці, що підлягає ремонту. Корисний ефект винаходу Згідно винаходу оцінка сили екструзії коксу може бути проведена з високою точністю, з урахуванням деформації стінки коксувальної камери печі. Крім того, винахід забезпечує можливість ефективного запобігання виникненню зупинки екструзії або забивання печі, при яких витягання коксу значно важке. Короткий опис креслень На фіг. 1 - блок-схема, що ілюструє приклад конструкції пристрою для оцінки сили екструзії; на фіг. 2 - одна коксувальна камера, що входить до складу коксової печі, вигляд зверху; на фіг. 3 - 1 - вигляд в розрізі, що ілюструє стан, при якому проводиться екструдування коксу з коксувальної камери з деформованими стінками печі; на фіг. 3 - 2 - інший один вигляд в розрізі, що ілюструє стан, при якому проводиться екструдування коксу з коксувальної камери з деформованими стінками печі; на фіг. 4 - блок-схема, що ілюструє операції процесу оцінки сили екструзії; на фіг. 5 - 1 - зображення, що ілюструє приклад профілю однієї із стінок коксувальної камери печі; на фіг. 5 - 2 - зображення, що ілюструє приклад профілю іншої стінки коксувальної камери печі; на фіг. 6 - зображення розрахункових комірок, встановлених для коксу; на фіг. 7 - графік, що показує розрахункові і виміряні значення сили екструзії для відповідних положень коксовиштовхуючої головки; на фіг. 8 - блок-схема, що ілюструє операції процесу визначення ділянки ремонту. Варіанти здійснення винаходу Далі з посиланнями на креслення наведений докладний опис способу оцінки сили екструзії коксу і способу ремонту коксової печі на практиці згідно варіантам здійснення винаходу. Слід зазначити, що винахід не обмежений даними варіантами здійснення. Одні і ті ж елементи на кресленнях зазначені однаковими посилальними позначеннями. На фіг. 1наведена блок-схема, що ілюструє варіант здійснення конструкції пристрою 1 для оцінки сили екструзії. Пристрій 1 оцінки сили екструзії виконаний з використанням обчислювальної машини загального призначення, наприклад, робочої станції і персональної обчислювальної машини, і він здійснює розрахунок для оцінки сили екструзії коксу, виробленого в коксовій печі. Як показано на фіг. 1, пристрій оцінки сили екструзії 1 включає наступні функціональні пристрої: пристрій 11 введення даних, пристрій 13 відображення, реєструючий пристрій 15 і процесор 17. Коксівна піч складається з по черзі розташованих камер згорання і коксувальних камер, розміщених поруч одна з одною, і використовується для виробництва коксу таким чином: у окремі коксувальні камери завантажують вугілля, яким їх заповнюють, і в окремі камери згорання подають топковий газ; коксувальні камери нагрівають теплом, що виробляється камерами згорання на обох сторонах. При нагріві вугілля (вугільної шихти), що завантажене в коксувальні камери і заповнює їх, відбувається його суха перегонка, в результаті якої отримують кокс. Пристрій 11 введення даних може бути сформований за допомогою пристрою введення даних, що містить клавіатуру, мишку, сенсорну панель, і перемикачі різних типів, і видає вхідний сигнал залежно від того, яку операцію повинен виконати процесор 17. Пристрій 13 відображення включає дисплей, наприклад, рідкокристалічний дисплей (РКдисплей), електролюмінесцентний дисплей (ЕЛ-дисплей) або електронно-променеву трубку (ЕПТ), і показує зображення різних типів на підставі сигналів, що надходять від процесора 17. Реєструючий пристрій 15 містить пристрій для запису інформації, такий як оновлюваний і записуваний блок флеш-пам'яті, а також жорсткий диск і карта пам'яті, вбудовані або приєднані через термінал введення-виводу даних, і пристрій зчитування/запису для зчитування і запису на нього, і записуючий пристрій може бути застосований для його використання належним чином. Комп'ютерні програми, призначені для керування пристроєм 1 оцінки сили екструзії і виконання ним різних функцій, а також фрагменти даних і тому подібне, використовувані при виконанні вищезазначених комп'ютерних програм, заздалегідь зберігаються в реєструючому пристрої 15 або тимчасово зберігаються в ньому для кожної операції. Процесор 17 містить центральний процесор (ЦП) або аналогічний пристрій, і керує роботою пристрою 1 оцінки сили екструзії, наприклад, за допомогою передачі директив або передачі фрагментів даних до відповідних елементів пристрою 1 оцінки сили екструзії на підставі вхідних сигналів, отриманих від пристрою 11 введення даних і комп'ютерних програм; фрагменти даних і тому подібне зберігаються в реєструючому пристрої 15. Процесор 17 містить блок 171 2 UA 112932 C2 5 10 15 20 25 30 35 40 45 50 55 60 виявлення профілю стінки печі, блок 173 оцінки форми коксу і блок 175 оцінок сили екструзії. Спочатку буде розглянутий принцип оцінки сили екструзії, що виконується пристроєм 1 оцінки сили екструзії. На фіг. 2 представлена одна коксувальна камера 3, що входить до складу коксової печі, вигляд зверху. На фіг. 2 та інших аналогічних фігурах напрямок ширини коксувальної камери 3 відповідає напрямку по осі Х, напрямок висоти відповідає напрямку по осі Y, і напрямок глибини (напрямок A1 екструзії) відповідає напрямку по осі Z. Як видно з фіг. 2, коксувальна камера 3 відокремлена від розташованих поруч камер згорання (не показані) стінками 31 і 33 печі; у даній коксувальній камері 3 виробляється кокс C. Отриманий кокс C видавлюється коксовиштовхуючою головкою екструдера 35, яка вставлена з боку екструдера (внизу на фіг. 2), у напрямку A1 екструзії. Потім видавлений кокс C подають в напрямний візок (не показаний), який знаходиться на стороні, протилежній тій, на якій знаходиться екструдер, тобто, коксувальна камера 3 розташована між екструдером і візком. Внутрішні поверхні стінок 31 і 33 коксувальних камери мають конічну форму, так що з боку напрямного візка ширина печі більша, ніж з боку екструдера; це виконано для ефективного витискування коксу C з коксувальної камери 3. Завданням винаходу є оцінка сили екструзії коксу з використанням теорії тиску ґрунту для розрахунку ґрунтового тиску, що діє на поверхню, на якій утримуюча стінка або аналогічний елемент контактує з ґрунтом. Іншими словами, проводять оцінку станів формування активного тиску ґрунту і пасивного тиску ґрунту на підставі профілів стінки печі, коли стінки коксової печі (тобто, стінки 31 і 33 коксувальних камер 3) розглядаються як утримуючі стінки, а коксовий пиріг (кокс C), що отримується на внутрішніх поверхнях стінок коксової печі, на яких може виникати деформація у вигляді нерівностей, розглядається як ґрунт, так що при цьому здійснюється безпосередня оцінка сили екструзії коксу. У теорії тиску ґрунту, тиск ґрунту, головне напруження якого спрямоване по вертикалі і діє на утримуючі стінки, розміщені на відстані від ґрунту, називається активним тиском ґрунту, а тиск ґрунту, головне напруження якого спрямоване по горизонталі і діє на утримуючі стінки, коли вони контактують з ґрунтом (упираються в ґрунт), називається пасивним тиском ґрунту. Нормальна складова пасивного тиску ґрунту більша, ніж нормальна складова активного тиску ґрунту. З метою оцінки сили екструзії, як це було зазначено вище, при операції оцінки сили екструзії згідно варіанту здійснення кокс C, отриманий за допомогою сухої перегонки на внутрішніх поверхнях стінок 31 і 33 коксувальних камери, розглядається як єдине пружне тіло (або пластичне тіло). Положення обох бічних поверхонь, при яких внутрішні поверхні стінок 31 і протилежних ним стінок 33 печі відсунуто назовні так, що знаходяться на відстані від коксу C, визначаються як активний стан. І, навпаки, положення обох бічних поверхонь, при яких внутрішні поверхні стінок 31 і протилежних ним стінок 33 печі зрушено всередину, ближче до поверхні коксу C, визначаються як пасивний стан. У випадку, якщо спочатку виготовлені стінки 31 і 33 печі, тобто, тоді як деформація через знос протягом тривалого використання не встигла виникнути на стінках 31 і 33 печі, і внутрішні поверхні стінок зберігають свою конічну форму, як показано на фіг. 2, ширина коксу C при витискуванні у напрямку A1 менша ширини печі. Таким чином, витискування коксу C відбувається в стані, коли при будь-яких положеннях його бічної поверхні жодна з його бічних поверхонь не контактує із стінками 31 і 33 печі, або, інакше кажучи, при активному стані, коли виникає активний тиск ґрунту. Далі розглянутий випадок, коли знос корпусу печі протягом тривалого використання збільшився, і виникла деформація стінок 31 і 33 печі. Деформація стінок 31 і 33 печі через знос протягом тривалого використання означає виникнення локальних утворень нерівностей на внутрішніх поверхнях стінок 31 і 33 печі в результаті зносу протягом тривалого використання або зміни форм внутрішніх поверхонь стінок через стирання по всій внутрішній поверхні стінок. На фіг. 3 - 1 і фіг. 3 - 2 представлені види в розрізі, що показують стан, коли кокс C видавлюється з коксувальної камери 3, стінки 31 і 33 якою деформувалися з утворенням, наприклад, виступів 331 і западин 333 на внутрішній поверхні. Зовнішня форма коксу C, що отримується в коксувальній камері 3, по суті, відповідає формі внутрішньої поверхні стінок 31 і 33 печі. Тобто, як показано на фіг. 3-1, обидві бічні поверхні коксу C мають западини в місцях, де розташовані виступи 331 на стінках 31 і 33 печі, і, навпаки, виступи в місцях, де розташовані западини 333 на даних стінках. При витискуванні коксу З у напрямку A1 ширина печі в місцях утворення виступів на стінках може бути менше, ніж ширина коксу, що проходить в даному місці. В цьому випадку, кокс C стискується на величину, на яку ширина печі менша ширини коксу в місці, де ширина коксу більша, як описано вище, і витискування відбувається в пасивному стані, при якому виникає пасивний тиск ґрунту. Це призводить до підвищення необхідної сили екструзії, оскільки 3 UA 112932 C2 5 10 15 20 25 30 35 40 45 50 55 60 нормальна складова пасивного тиску ґрунту більша, ніж нормальна складова активного тиску ґрунту. Наприклад, ширина L31 коксу на ділянці коксу C, який оточений пунктирною лінією на фіг. 3-1, більша, ніж ширина L1 печі в місці утворення виступу 331. Різниця по ширині призводить до стискування бічних поверхонь коксу C з обох боків ділянки, показаної пунктирною лінією, при проходженні даних бічних ділянок через місце утворення виступу 331; при цьому в процесі витискування коксу C з положення, показаного на фіг. 3-1, виникає пасивний стан. У якому стані знаходяться в даний момент поверхня на обох сторонах коксу C, в активному або пасивному, залежить від того, менша або більша ширина коксу, ніж ширина печі в точці проходження. Іншими словами, ділянки бічних поверхонь коксу C, що проходять через місце утворення виступу, не обов'язково стискуються до пасивного стану. Зовнішня форма коксу C в цілому така, що його ширина з боку екструдера менша, а ширина з боку візка більша. Коли ділянка коксу З меншої ширини з боку екструдера проходить через місце утворення виступу 331, як показано на фіг. 3-2, ширина L33 коксу тут менша ширини L1 печі, і перехід в пасивний стан не відбувається. Зважаючи на вищезазначені обставини, при операції оцінки сили екструзії, оцінка сили екструзії проводиться після визначення активного або пасивного стану за допомогою порівняння ширини коксу C з шириною печі в місці проходження кожного разу під час переміщення положення коксу С у напрямку A1 екструзії (положення напрямку екструзії) в коксувальній камері 3; при цьому проводиться фактично відтворення процесу екструзії за допомогою коксовиштовхуючої головки у напрямку виштовхування A1. На фіг. 4 приведена блок-схема, що показує операції процесу оцінки сили екструзії. Пристрій 1 оцінки сили екструзії виконує операції процесу оцінки сили екструзії відповідно до операцій оцінки, показаних на фіг. 4, для реалізації способу оцінки сили екструзії. Далі розглянутий випадок, коли є лише одна коксувальна камера 3, і проводиться оцінка сили екструзії, необхідної для витискування коксу C з відповідної коксувальної камери 3. Описані далі операції можуть бути виконані за допомогою завантаження комп'ютерної програми для виконання операцій оцінки сили екструзії в реєструючий пристрій 15 і зчитування і виконання даної комп'ютерної програми процесором 17. Як показано на фіг. 4, при оцінці сили екструзії на першому етапі S1 блок 171 виявлення профілю стінки печі виявляє профілі стінок 31 і 33 коксувальної камери 3. Слід зазначити, що профілі стінок 31 і 33 печі можуть бути виявлені заздалегідь і збережені в реєструючому пристрої 15, звідки вони можуть бути узяті згодом для використання. На фіг. 5 - 1 приведено зображення, що ілюструє приклад профілю однієї стінки печі коксувальної камери 3, а на фіг. 5 - 2 - зображення, що ілюструє приклад профілю іншої стінки печі. Профілі стінок печі показують форму заданих областей (основні області; площа основних 2 областей 6,5 м ) внутрішніх поверхонь відповідних стінок 31 і 33 печі. На фіг. 5 - 1 і фіг. 5 - 2 кількість нерівностей на внутрішніх поверхнях стінок показана у вигляді зміни насиченості фарби. Коли профілі стінок печі виявлені, нерівності внутрішніх поверхонь відповідних стінок 31 і 33 печі спочатку вимірюють лазерним сканером. Потім порівнюють початковий стан внутрішньої поверхні стінки безпосередньо після їх виробництва і значень, отриманих лазерним сканером, для кожної із стінок 31 і 33 печі, щоб виявити кількість нерівностей в основній області внутрішньої поверхні стінки в порівнянні з початковим станом, і сформувати профіль кожної стінки печі. Хоча профілі стінок печі сформовані на основних областях внутрішніх поверхонь стінок 31 і 33 печі, можуть бути виміряні і нерівності для всіх областей внутрішніх поверхонь даних стінок, і, таким чином, можуть бути виявлені профілі стінок печі. Така обробка дає можливість визначити ступінь деформації стінок 31 і 33 печі в результаті зносу при тривалому використанні, тобто, величина виступів і западин на внутрішніх поверхнях даних стінок внаслідок тривалої експлуатації може бути отримана для всіх внутрішніх поверхонь стінок, або для їх основних областей. Після цього блок 173 оцінки форми коксу проводить оцінку зовнішньої форми коксу C, вироблюваного в коксувальній камері 3 (етап S3). На етапі S3 блок 173 оцінки форми коксу оцінює зовнішню форму як бічних поверхонь коксу C, так і форми (нерівності) внутрішніх поверхонь стінок 31 і 33 печі, які виражаються у вигляді профілів стінок печі, як було описано вище. Блок 173 оцінки форми коксу ділить кокс C, зовнішня форма якого була оцінена на етапі S3, і встановлює розрахункові комірки (етап S5). На фіг. 6 показані розрахункові комірки 5, встановлені для коксу C. Слід зазначити, що бічні поверхні коксу C на фіг. 6 є плоскими, але згідно оцінці, вважаються бічними поверхнями з реальними нерівностями, виявленими на етапі S3. На етапі S5, як показано на фіг. 6, блок 175 оцінок сили екструзії встановлює розрахункові комірки 5, в яких прямокутні області, відповідні ділянкам бічних поверхонь, утвореним за 4 UA 112932 C2 5 10 15 20 25 30 35 40 45 50 55 60 допомогою ділення обох бічних поверхонь коксу C з оціненою зовнішньою формою на ділянки заданого розміру, розміщують на торцевих поверхнях 51 і 53, причому довжина 55 між даними поверхнями відповідає ширині коксу. В ході наступної операції виконують обчислення сили тертя об стінку печі для кожного розрахункової комірки 5 і обчислення сили тертя об дно печі для кожного ряду розрахункових комірок 5. Потім блок 175 оцінок сили екструзії виконує етапи S7 - S17 і послідовно оцінює силу екструзії, потрібну для витискування коксу C, у відповідному положенні напрямку екструзії при переміщенні положення коксовиштовхуючої головки до сторони напрямного візка від сторони екструдера кожного разу на задану відстань. Тобто, спочатку блок 175 оцінок сили екструзії починає розрахунок для початкового положення коксовиштовхуючої головки (крайнє положення в коксувальній камері 3 з боку екструдера) (етап S7). Потім блок 175 оцінок сили екструзії визначає ширину коксу і ширину печі для кожного розрахункової комірки 5 відповідно до положення напрямку екструзії коксу C, визначуваного поточним положенням коксовиштовхуючої головки, відповідним профілям стінок 31 і 33 печі і оціненій зовнішній формі коксу C (етап S9). Блок 175 оцінок сили екструзії визначає активний тиск ґрунту і різницю ширини для розрахункової комірки 5, в якій ширина коксу менша ширини печі, або пасивний тиск ґрунту і різницю по ширині для розрахункової комірки 5, в якій ширина коксу більша ширини печі (етап S11). Наприклад, коли при розгляді розрахункової комірки 5, зображеною на фіг. 6 в найпереднішому положенні, положення внутрішніх поверхонь стінок 31 і 33 печі, що знаходиться напроти торцевих поверхонь 51 і 53 розрахункові комірки 5, відповідно, визначаються за положенням напрямку екструзії коксу C, так, щоб обчислити ширину печі в певних положеннях по відношенню до профілів стінок 31 і 33 печі. Довжину 55 розрахункової комірки 5 приймають рівною ширині коксу, і виконують порівняння ширини коксу з розрахунковою шириною печі, щоб визначити співвідношення розмірів. Крім того, обчислюють різницю між шириною коксу і шириною печі. Після цього, якщо ширина коксу менша ширини печі, визначають активний тиск ґрунту і ширину печі для розрахункової комірки 5. І, навпаки, якщо ширина коксу більша ширини печі, визначають пасивний тиск ґрунту і ширину печі для розрахункової комірки 5. На етапах S9 і S11, показаних на фіг. 4, описані вище кроки здійснюють для всіх розрахункових комірок 5. Потім блок 175 оцінок сили екструзії обчислює силу тертя об стінку печі для кожної розрахункової комірки 5, силу тертя об дно печі для кожного ряду розрахункових комірок 5, і оцінює суму як силу екструзії (етап S13). Спочатку блок 175 оцінок сили екструзії встановлює всі розрахункові комірки 5 для об'єктів обробки по черзі і обчислює силу тертя об стінку печі для кожної з розрахункових комірок 5 відповідно до того, який стан був визначений (активний або пасивний) для розрахункової комірки як об'єкту обробки. Уявний модуль Юнга (модуль пружності), використовуваний для розрахунку сили тертя об стінку печі, обчислюється статистично на підставі виміряного значення сили екструзії, отримуваного в процесі реального виробництва коксу в коксовій печі і його витискування з коксувальної камери 3, профілів стінок коксувальної камери, і тому подібне, і задається заздалегідь. Коефіцієнт тертя стінки печі вибирають як постійну величину і встановлюють заздалегідь. Нормальну складову сили, або напруження, що викликає деформацію розрахункової комірки 5 як об'єкту обробки у вигляді розтягування або стискування при її проходженні між протилежними стінками печі, обчислюють, використовуючи уявний модуль Юнга на підставі визначення активного або пасивного стану розрахункової комірки 5 як об'єкту обробки і різниці значень ширини, і помножують на коефіцієнт тертя, щоб отримати силу тертя об стінку печі. За допомогою такого розрахунку можна набути значень сили тертя об стінку печі для всіх розрахункових комірок 5. Потім встановлюють розрахункові комірки 5 кожного ряду як об'єкти обробки, і обчислюють силу тертя кожного ряду розрахункової комірки 5 об дно печі. Коефіцієнт тертя об дно печі, використовуваний для обчислення сили тертя об дно печі, встановлюють як фіксовану величину і вибирають заздалегідь. Наприклад, якщо розглянути один ряд 57 комірок, виділений жирною лінією на фіг. 6, то спочатку обчислюють його вагу за об'ємом коксу C в даному ряду 57 і заздалегідь заданому значенню щільності коксу. Потім розрахункове значення ваги помножують на коефіцієнт тертя об дно печі, щоб отримати величину сили тертя об дно печі. За допомогою такого розрахунку можна набути значень сили тертя об дно печі для кожного ряду розрахункових комірок 5. Після цього значення сили тертя об дно печі для відповідних рядів розрахункових комірок 5 підсумовують, щоб набути оцінного значення сили екструзії, необхідної для витискування коксу 5 UA 112932 C2 5 10 15 20 25 30 35 40 45 50 55 60 C при даному положенні коксовиштовхуючої головки. Після оцінки сили екструзії, як описано вище, блок 175 оцінок сили екструзії змінює положення коксовиштовхуючої головки, переміщаючи її у напрямку до сторони напрямного візка на задану відстань, щоб відновити даний параметр (етап S15). До тих пір, поки коксовиштовхуюча головка не досягне свого кінцевого положення в коксувальній камері 3 на стороні напрямного візка ("Ні" на етапі S17), процес повторюється, повертаючись до етапу S9, і зазначені вище розрахункові операції повторюються. Відстань, на яку переміщається коксовиштовхуюча головка кожного разу, вибирають відповідним чином. Коли блок 175 оцінок сили екструзії перемістить коксовиштовхуючу головку в кінцеве положення в коксувальній камері 3 на стороні напрямного візка ("Та" на етапі S17), він здійснює відображення значень сили екструзії для кожного оцінного положення коксовиштовхуючої головки на пристрої відображення 13 (етап S19), щоб оператор міг ознайомитися з даними значеннями. Значення сили екструзії для кожного положення коксовиштовхуючої головки оцінювалося за допомогою виконання операції процесу оцінки сили екструзії в послідовності, показаній на фіг. 4, а виміряного значення сили екструзії для кожного положення коксовиштовхуючої головки набували експериментально, виконуючи фактичну операцію в коксовій печі. На фіг. 7 приведений графік, що показує оцінні значення і виміряні значення сили екструзії; сила екструзії відкладається по вертикальній осі, а горизонтальна вісь відповідає значенням положення коксовиштовхуючої головки. При обчисленні оцінного значення, як показано на фіг. 7, уявний 2 модуль Юнга коксу C був прийнятий рівним 70 кН/м , вага коксу в коксувальній камері 3 як об'єкт обробки був вибраний рівним приблизно 20 тонн, коефіцієнт тертя об дно печі і коефіцієнт тертя об стінку печі на підставі експериментальних даних були вибрані рівними 0,6. Оцінка сили екструзії проводилася шляхом завдання ваги коксу в кожному ряду 57 розрахункових комірок 5, обчислення нормальної сили, що виникає на дні печі, і використання коефіцієнта тертя об дно печі. Як показано на фіг. 7, оцінка фактичного, виміряного значення сили екструзії може бути проведена з високою точністю за допомогою виконання операцій, показаних на фіг. 4. Як зазначалося вище, згідно варіанту здійснення винаходу нерівності на внутрішніх поверхнях стінок 31 і 33 коксувальних камери 3 можна виміряти лазерним сканером, щоб виявити профілі стінок 31 і 33 печі. Сила екструзії, потрібна для витискування коксу C з коксової печі, може бути оцінена для кожного положення коксовиштовхуючої головки, використовуючи для цього профілі стінок печі, щоб можна було провести безпосередню оцінку сили екструзії коксу C. Відповідно, оцінка сили екструзії коксу C для кожного положення напрямку екструзії до витискування коксу С у напрямку до сторони візка від сторони екструдера в коксувальній камері 3, може бути виконана з високою точністю, за умови обліку деформації стінок 31 і 33 коксувальних камери 3 через зносу протягом тривалого використання. Крім того, згідно варіанту здійснення винаходу, можна визначити вплив, що надається на величину потрібної для витискування коксу C сили екструзії деформацією стінок 31 і 33 печі в процесі експлуатації протягом тривалого часу, і, таким чином, визначити необхідність ремонту внутрішніх поверхонь стінок 31 і 33 печі, не покладаючись при цьому на суб'єктивну думку оператора, залежну від його досвіду, і так далі. При виявленні необхідності ремонту проводиться фактичний ремонт внутрішніх поверхонь стінок з метою запобігання зниженню продуктивності виробництва коксу. Крім того, згідно варіанту здійснення відпадає необхідність в створенні спеціального пристрою для оцінки сили екструзії коксу тестовим методом, внаслідок чого усуваються додаткові небажані витрати часу і засобів. Хоча в розглянутому вище варіанті здійснення винаходу екструзія коксу С проводиться з коксувальної камери 3, що містить внутрішні поверхні стінок 31 і 33 печі конічної форми, винахід може бути також застосований і у разі, коли кокс виготовляють і видавлюють з коксувальної камери, що містить паралельні внутрішні поверхні стінок 31 і 33. Окрім описаної вище операції оцінки сили екструзії кокс C для розглянутого варіанту здійснення винаходу, після операції оцінки сили екструзії також може бути виконаний процес визначення ділянки ремонту з метою визначення тих, що підлягають ремонту, ділянок стінок 31 і 33 печі. На фіг. 8 показана блок-схема, що ілюструє операції процесу визначення ділянки ремонту. У даному варіанті пристрій 1 оцінки сили екструзії виконує операції процесу оцінки сили екструзії, показаного на фіг. 4, а потім виконує процес визначення ділянки ремонту відповідно до операцій, показаних на фіг. 8, з метою забезпечення можливості фактичного ремонту внутрішніх поверхонь стінок 31 і 33 печі на підставі певних ділянок ремонту. Так реалізується спосіб ремонту коксової печі. Як показано на фіг. 8, в процесі визначення ділянки ремонту процесор 17 спочатку здійснює відображення профілів стінок 31 і 33 печі, як це показано на фіг. 5 - 1 і фіг. 5 - 2, на пристрої 6 UA 112932 C2 5 10 15 20 25 30 35 40 45 50 55 відображення 13 (етап S21). Потім процесор 17 отримує команду визначити виділені насиченим кольором виступи або виділені блідим кольором западини на профілях стінок печі, щоб відобразити їх, і вирівняти виявлені виступи та/або западини, так, щоб змінити профілі стінок печі (етап S23). Потім операції оцінки сили екструзії, показані на фіг. 4, повторюють знову (етап S25). Слід зазначити, що при здійсненні операцій оцінки сили екструзії, що виконуються на етапі S25, на етапі S1 (див. фіг. 4) виявляють профілі стінок печі, вже змінені на етапі S23 (див. фіг. 8). При цьому можна отримати силу екструзії для кожного положення коксовиштовхуючої головки, коли як форми внутрішніх поверхонь стінок 31 і 33 печі приймають форми, що виражаються зміненими профілями стінок печі. Після цього, оператор порівнює результати оцінки сили екструзії до і після зміни профілів стінок печі. Якщо сила екструзії набагато зменшена, виступта/або западина, визначені на етапі S23, приймається/приймаються як місце/місця ремонту. В цьому випадку, форму виступу змінюють за допомогою пристрою абразивної обробки, наприклад, за допомогою пристрою піскоструминної обробки, та/або змінюють форму западини за допомогою пристрою термічного напилення. Так виконують операцію ремонту виявленого місця, що підлягає ремонту. Слід зазначити, що місце ремонту може указуватися і пропонуватися операторові автоматично. Наприклад, процесор 17 може проводити розрахунок збільшення/зменшення сили екструзії до і після зміни профілів стінок печі після етапу S25. Потім процесор 17 виявляє виступ та/або поглиблення, визначене під час етапу S23 як місце проведення ремонту, якщо величина збільшення/зменшення перевищує задану межу, і виводить дане місце (місця) ремонту на пристрій відображення 13, щоб показати операторові. І, навпаки, якщо до і після зміни профілів стінок печі значна зміна сили екструзії не спостерігається, оператор може зробити вивід, що силу екструзії неможливо значно зменшити за допомогою ремонту виступу та/або поглиблення, визначеного на етапі S23. У такому разі, оператор може продовжити роботу, щоб виявити інші виступи або поглиблення, що підлягають ремонту, в результаті ремонту яких може бути скоректована сила екструзії. Тобто, процес повертається до етапу S21 ("Ні" на етапі S27) без завершення процесу визначення ділянки ремонту на етапі S27 ("Та" на етапі S27), і вищезазначені операції обчислення повторюються. У одному з варіантів оцінку сили екструзії коксу можна проводити безпосередньо, якщо припустити, що внутрішні поверхні стінок 31 і 33 печі були відремонтовані фактично тільки за допомогою визначення виступу або поглиблення на профілях стінок печі. Таким чином, зміна може підвищувати точність оцінки і виявляти місця, ремонт яких забезпечуватиме значне зменшення сили екструзії. Таким чином, можна належним чином визначати необхідність ремонту виступів або поглиблень, що утворилися на внутрішніх поверхнях стінок 31 і 33 печі. Крім того, операція ремонту проводиться на виявленому місці, що підлягає ремонту, що забезпечує ефективне проведення ремонту. Виконання операції ремонту може ефективно запобігати зупинці екструзії або забиванню печі, які можуть значно ускладнювати витягання коксу і призводити до зниження продуктивності при виробництві коксу. Не дивлячись на те, що в описаному вище варіанті здійснення винаходу профілі стінок печі виявляють за допомогою лазерного сканера, як вимірювальні засоби можуть застосовуватися й інші пристрої, здатні вимірювати нерівності на внутрішніх поверхнях стінок 31 і 33 печі. Наприклад, профілі стінок печі можуть бути виявлені за допомогою вимірювання нерівностей на внутрішніх поверхнях стінок 31 і 33 печі за допомогою камери для формування прямолінійних структур в комбінації з лазерним сканером і таке інше. Промислова придатність Як було зазначено вище, винахід може бути використаний для оцінки сили екструзії, необхідної для витискування коксу з коксової печі, і при ремонті коксової печі за допомогою оцінки сили екструзії. Перелік посилальних позначень 1 - пристрій оцінки сили екструзії; 11 - пристрій введення даних; 13 - пристрій відображення; 15 - реєструючий пристрій; 17 - процесор; 171 - блок виявлення профілю стінки печі; 173 - блок оцінки форми коксу; 175 - блок оцінки сили екструзії. 7 UA 112932 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 1. Спосіб оцінки сили екструзії коксу, потрібної для витискування коксу з коксувальної камери, що входить до складу коксової печі, у напрямку екструзії, який включає етапи, на яких: вимірюють нерівності на внутрішній поверхні стінки коксувальної камери для виявлення профілю стінки печі, оцінюють зовнішню форму коксу, одержаного в коксувальній камері, за профілем стінки печі, визначають активний стан для положення бічної поверхні коксу, в якому ширина коксу менша ширини печі, і визначають пасивний стан для положення бічної поверхні коксу, в якому ширина коксу більша ширини печі, за профілем стінки печі і зовнішньою формою коксу, яка була оцінена, і обчислюють силу тертя об стінку печі для кожного положення бічної поверхні коксу, використовуючи заздалегідь заданий уявний модуль Юнга коксу залежно від визначення активного або пасивного стану для положення бічної поверхні коксу для оцінки сили екструзії за силою тертя об стінку печі. 2. Спосіб оцінки сили екструзії коксу за п. 1, який відрізняється тим, що силу екструзії оцінюють для кожного положення напрямку екструзії при зсуві положення коксу в коксувальній камері у напрямку екструзії. 3. Спосіб оцінки сили екструзії коксу за п. 1 або 2, який відрізняється тим, що внутрішні поверхні стінок коксувальної камери мають форму, яка є конічною, при якій ширина печі з боку напрямного візка більше ширини печі з боку екструдера коксової печі. 4. Спосіб ремонту коксової печі, що включає етапи, на яких: оцінюють силу екструзії способом оцінки сили екструзії коксу за будь-яким з пп. 1-3, вирівнюють один або більше виступів та/або поглиблення для зміни профілю стінки печі, оцінюють силу екструзії, коли профіль стінки печі визначений, для профілю стінки печі після зміни, за допомогою способу оцінки сили екструзії коксу, та визначають вирівняний виступ та/або поглиблення як місце, що підлягає ремонту, залежно від збільшення/зменшення величини сили екструзії до і після зміни профілю стінки печі, та виконують операцію ремонту на місці, що підлягає ремонту. 8 UA 112932 C2 9 UA 112932 C2 10 UA 112932 C2 11 UA 112932 C2 12 UA 112932 C2 13 UA 112932 C2 14 UA 112932 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 15

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for estimating coke extrusion force and method for repairing coke oven

Автори англійськоюHamada, Ryo, Kamezaki, Shunichi, Akasaki, Takuya

Автори російськоюХамада Рио, Камедзаки Сунити, Акасаки Такуя

МПК / Мітки

МПК: C10B 29/06, C10B 41/02, C10B 33/10

Мітки: печі, спосіб, екструзії, оцінки, коксової, ремонту, сили, коксу

Код посилання

<a href="https://ua.patents.su/17-112932-sposib-ocinki-sili-ekstruzi-koksu-ta-sposib-remontu-koksovo-pechi.html" target="_blank" rel="follow" title="База патентів України">Спосіб оцінки сили екструзії коксу та спосіб ремонту коксової печі</a>

Попередній патент: Склад солодкої збивної страви

Наступний патент: Спосіб кондиціювання мікроклімату в закритих теплицях (парниках) для вирощування рослин

Випадковий патент: Привід велосипеда