Спосіб контролю зубчастих коліс перед зубошліфуванням

Номер патенту: 119835

Опубліковано: 10.10.2017

Автори: Ларшин Василь Петрович, Ліщенко Наталя Володимирівна

Формула / Реферат

Спосіб контролю зубчастих коліс перед зубошліфуванням, при якому орієнтують контрольоване колесо, що має N западин, по обох сторонах його випадкової початкової западини по відношенню до вимірювального інструмента; одноразово центрують вимірювальний інструмент в цій початковій западині; вимірюють припуск по лівій і правій сторонах наступних N-1 вихідних западин з одночасною реєстрацією припуску у вигляді першого основного рядка двох N х N матриць припуску для лівої і правої сторін западин; визначають номер NH налагоджувальної западини, 1 < NH < N, для якої різниця мінімальних припусків різнойменних сторін западин найменша; знаходять і фіксують різницю між найбільшим припуском і припуском у налагоджувальній западині; який відрізняється тим, що центрування вимірювального інструмента в зазначених наступних N-1 вихідних западинах роблять віртуально шляхом обчислення необхідної величини корекції кутового положення колеса; фіксують матриці відліків припуску, які перетворені на величину цієї корекції для кожної вихідної западини; при цьому номер налагоджувальної западини вибирають рівним номеру одного з N рядків зафіксованих N x N матриць припуску, в якому мінімальні припуски по бокових сторонах западин колеса є додатними, а їх різниця мінімальна; в цьому рядку фіксують положення западини з максимальним припуском, в яку при налагодженні на зубошліфувальному верстаті позиціонують шліфувальний круг, і в якій фіксують координату фактичного торкання шліфувального круга і колеса після відводу шліфувального круга на величину зафіксованої різниці припусків.

Текст

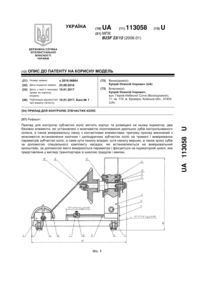

Реферат: UA 119835 U UA 119835 U 5 10 15 Пропонована корисна модель належить до машинобудування, а саме до способів вирівнювання припуску в западинах зубчастого колеса відносно шліфувального круга на етапі налагодження зубошліфувальних верстатів всіх типів, що не мають вбудованої системи вимірювання припуску та внесення корекції для його вирівнювання, або мають систему вимірювання припуску без можливості внесення вказаної корекції. Відомий спосіб контролю зубчастих коліс на зубо- і шліцешліфувальних верстатах, в якому перед вимірюванням колесо орієнтують на верстаті відносно зубооброблюючого інструмента по одній з його западин між зубами, одночасно вимірюють тангенціальні зсуви правої і лівої бічних сторін зуба в межах обороту колеса та по взаємному зсуву бічних поверхонь на діаграмній стрічці визначають величину і нерівномірність припуску [1]. Недоліком зазначеного способу є нерівномірний розподіл зазначених тангенціальних зсувів по правій і лівій сторонах профілю шліфувального круга, тому що зазначене орієнтування виконують у випадково вибраній западині колеса. Тому тільки в цій западині припуски по лівій і правій сторонах будуть вирівняні. Але з огляду на те, що кожний із цих припусків в межах обороту колеса змінюється, наприклад по залежності, близькій до синусоїдальної, то на одних сторонах западин, наприклад лівих, припуски будуть завищеними, у той же час на інших сторонах, правих - заниженими. Завищені припуски призведуть до появи шліфувальних припіків у зв'язку зі збільшенням глибини шліфування. Занижені, наприклад мінімальні значення припусків по лівій (далі Z L ) і правій (далі Z R ) сторонах западин будуть різними, і, можливо, min min 20 25 30 35 40 45 50 55 навіть від'ємними. Якщо Z L та Z R будуть різними за величиною, це не дозволить усунути min min при шліфуванні похибки від попередніх операцій на тій стороні западини, в якій одне з двох R вказаних мінімальних значень припуску менше. Якщо Z L min та Z min , або одне з них, будуть від'ємними, то після закінчення зубошліфування на деяких сторонах западин залишаться черновини, тому що у зв'язку із закінченням припуску при обробці, ці сторони не будуть оброблені шліфувальним кругом. Найбільш близьким до запропонованого способу за технічною суттю та результатом, що досягається, є спосіб контролю зубчастих коліс перед зубошліфуванням, при якому орієнтують контрольоване колесо по обох сторонах його зубів щодо вимірювального інструмента; центрують; вимірюють припуск по обох сторонах зубів з одночасною його реєстрацією; коректують кутове положення зубчастого колеса; повторно вимірюють і реєструють припуск; після чого визначають різнойменні сторони зубів з однаковим припуском, які одночасно шліфуються, і різницю між найбільшим припуском і припуском цих сторін зубів, при цьому як параметр величини корекції кутового положення колеса вибирають напіврізницю мінімальних припусків різнойменних сторін зубів. Також відповідно до цього способу здійснюють відведення інструмента на величину S від сторін зубів налагоджувальних западин, що запобігає збільшенню глибини різання на першому проході в секторах зубчастого вінця з найбільшим припуском. Для цього атестоване зубчасте колесо встановлюють на зубошліфувальному верстаті, вивіряють по базовій поверхні, закріплюють і орієнтують по сторонах зубів налагоджувальних западин щодо ріжучого інструмента. Потім відводять ріжучий інструмент від . сторін зубів на величину R=K S, де K - коефіцієнт, який враховує напрямок подачі інструмента на врізання; K=1, якщо подачу виконують в тангенціальному напрямку (в напрямку вимірювальної окружності з центром на осі обертання колеса), K=1/sin α, якщо подачу виконують в радіальному напрямку до осі колеса, де α - кут профілю зуба по окружності вимірювання, град [2]. Недоліки прототипу: фізичне виконання дії кутової корекції (довороту) колеса на контрольному приладі для вирівнювання різнойменних мінімальних значень припуску пов'язано із залученням дорогих технічних засобів, наприклад прецизійного електропривода; повторний вимір припуску на контрольному приладі після дії кутової корекції призводить до витрат додаткового часу; при повторному вимірі припуску з'являться похибки, пов'язані зі зміною координат точок торкання вимірювального інструмента та колеса у тих же самих западинах; у зв'язку з додатковою помилкою при повторному вимірі і через похибку позиціонування . шліфувального круга величина відводу шліфувального круга R=K S не забезпечує точного позиціонування шліфувального круга у вихідне положення до шліфування; після визначення положення налагоджувальної западини, її не маркують, тому при налагодженні колеса на зубошліфувальному верстаті не відомо, яка западина цього колеса є налагоджувальною. 1 UA 119835 U 5 10 15 20 25 30 35 40 Задача корисної моделі - створення способу контролю зубчастих коліс перед зубошліфуванням, в якому шляхом одноразового фізичного вимірювання припуску по лівій і правій бокових сторонах западин колеса після центрування вимірювального інструмента в першій випадковій (далі початковій) западині, пошуку налагоджувальної западини за допомогою віртуальних центрувань вимірювального інструмента в решті (далі вихідних) западинах в межах обороту колеса, в якій різниця мінімальних припусків по лівій і правій бокових сторонах западин колеса мінімальна, забезпечено економію часу, у тому числі на марну обробку колеса з недостатнім припуском; відсутність необхідності використання дорогого прецизійного електропривода, а також підвищення точності позиціонування шліфувального круга у вихідне положення до шліфування. Поставлена задача вирішується тим, що в способі контролю зубчастих коліс перед зубошліфуванням, при якому орієнтують контрольоване колесо, що має N западин, по обох сторонах його випадкової початкової западини щодо вимірювального інструмента; одноразово центрують вимірювальний інструмент в цій початковій западині; вимірюють припуск по лівій і правій сторонах наступних N-1 вихідних западин з одночасною реєстрацією припуску у вигляді першого основного рядка двох N х N матриць припуску для лівої і правої сторін западин; визначають номер NH налагоджувальної западини, 1NHN, для якої різниця мінімальних припусків різнойменних сторін западин найменша; знаходять і фіксують різницю між найбільшим припуском і припуском у налагоджувальній западині, згідно з корисною моделлю, центрування вимірювального інструмента в зазначених наступних N-1 вихідних западинах роблять віртуально шляхом обчислення необхідної величини корекції кутового положення колеса; фіксують матриці відліків припуску, які перетворені на величину цієї корекції для кожної вихідної западини, при цьому номер налагоджувальної западини вибирають рівним номеру одного з N рядків зафіксованих N х N матриць припуску, в якому мінімальні припуски по бокових сторонах западин колеса є додатними, а їх різниця мінімальна; в цьому рядку фіксують положення западини з максимальним припуском, в яку при налагодженні на зубошліфувальному верстаті позиціонують шліфувальний круг і в якій фіксують координату фактичного торкання шліфувального круга і колеса після відводу шліфувального круга на величину зафіксованої різниці припусків. Технічний ефект досягається тим, що вимірювання припуску по лівій і правій бокових сторонах западин колеса фізично виконують один раз після центрування вимірювального інструмента в початковій западині, налагоджувальну западину шукають за допомогою віртуальних центрувань вимірювального інструмента у вихідних западинах в межах обороту колеса. Це забезпечує підвищення продуктивності за рахунок зменшення часу на вимірювання припуску. При цьому западину з максимальним припуском також шукають за допомогою віртуальних центрувань вимірювального інструмента у вихідних западинах. Крім цього додаткова установка шліфувального круга у западину з максимальним припуском з наступним радіальним переміщенням його до фактичного торкання з цією западиною дозволяє усунути похибку позиціонування шліфувального круга, яка може призвести до шліфувальних припіків при великому зніманні матеріалу або до втрати продуктивності при малому зніманні матеріалу. 45 Якщо мінімальні значення припуску є негативними (тобто ZL 0 і/або ZR 0 ), шліфування min min припиняють, що дозволяє заощадити час, тому що після не зупиненого зубошліфування при вказаному випадку колесо буде бракованим через недостатність припуску для його обробки. Суть корисної моделі пояснюється фігурами. На фіг. 1 наведено фрагмент настроювання шліфувального круга відносно западини колеса, де колесо повернуто відносно вертикальної осі В проти годинникової стрілки до дотику круга з лівою стороною западини. На фіг. 2 наведено фрагмент настроювання щупа відносно западини колеса, де колесо повернуто відносно осі В проти годинникової стрілки до дотику щупа з лівою стороною западини 50 (фіг.2,а), і складові припуску (фіг. 2,б), де Z L , Z L - припуски при вертикальному і нормальному v n 55 L обчисленні; Z11 - припуск при обчисленні по вимірювальній окружності. На фіг. 3 наведено розподіл припусків по лівій і правій сторонах западин колеса, які отримані після центрування вимірювального інструмента у початковій (і = 1; j=1) западині колеса. На фіг. 4 наведено розподіл припусків по лівій і правій сторонах западин колеса, які отримані після віртуального центрування вимірювального інструмента у другій (i=2; j=2) вихідній западині колеса. 2 UA 119835 U 5 10 15 20 25 30 На фіг. 5 наведено розподіл припусків по лівій і правій сторонах западин колеса після віртуального центрування вимірювального інструмента в третій (i=3; j=3) вихідній западині колеса. На фіг. 6 наведено розподіл припусків по лівій і правій сторонах западин колеса після віртуального центрування вимірювального інструмента в тридцять третій (i=33; j=33) вихідній западині колеса. Наприклад, при використанні як контрольний прилад вимірювальної системи, яка вбудована в зубошліфувальний верстат з ЧПК мод. Hofler RAPID 1250 [3], який містить вимірювальний пристрій з тактильним датчиком компанії Renishaw для визначення припуску перед обробкою, спосіб реалізується таким чином. Контрольоване колесо, наприклад із прямими зубами, встановлюють на оправку, розташовану на обертовій планшайбі стола зубошліфувального верстата мод. Hofler RAPID 1250 і фіксують колесо на цій оправці. Етап 1. Збір даних 1. Встановлюють профіль вимірювального інструмента (фіг. 1 або фіг.2) в випадкову початкову западину. 2. Виконують центрування вимірювального інструмента відносно випадкової початкової западини (i=1, j=1). У результаті осі симетрії вимірювального інструмента і зазначеної западини будуть збігатися. 3. Визначають величину припуску як різницю координат двох положень вимірювального інструмента в тангенціальному напрямку: стосовно даної западини до шліфування і остаточно обробленої западини після шліфування. Координати положення остаточно обробленої западини беруть наприклад із бази даних пристрою ЧПК. У результаті стають відомими відліки L R L R припуску по лівій Z11 і правій Z11 сторонах початкової западини, причому Z11 Z11 (фіг. 3, точка А). 4. Виконують процедуру виміру тангенціальних припусків на всіх западинах, що залишилися, крім початкової. Ці западини послідовно приймають як вихідні при віртуальному центруванні вимірювального інструмента. Формують відліки припуску по лівій і правій сторонах западин, і представляють їх у вигляді двох вихідних матриць-рядків, які будуть першими основними рядками двох N х N матриць для лівої і правої сторін западин, тобто R Z1j 35 Z , (2) L L L L L Z1j Z11 Z12 ... Z1j ... Z1n , (1) R 11 R Z12 ... R Z1j ... R Z1n де 1jn - порядковий номер западини, у якій одержують і запам'ятовують відліки припуску після центрування вимірювального інструмента в початковій (i=1) западині; n=N - число западин, а також зубів, зубчастого колеса. Таким чином, матриці (1) і (2) отримані при вирівнюванні припусків у початковій западині L R колеса, тобто за умови Z11 Z11 . 5. Роблять віртуальне центрування вимірювального інструмента в другій (i=2) западині шляхом перетворення вихідних матриць (1) і (2). Для цього треба віртуально, тобто шляхом L R перерахунку, забезпечити виконання умови ZL ZR , причому ZL Z12 2 ZR Z12 2 де 22 22 22 22 40 45 2 - величина корекції, яка забезпечує виконання умови ZL ZR (фіг. 3, точка В). 22 22 L R Правило знаків: знак плюс перед числом 2 - при виконанні умови Z12 Z12 , знак мінус при порушенні цієї умови. 6. Формують матриці-рядки, які аналогічні матрицям (1) і (2), але відрізняються тим, що центрування вимірювального інструмента роблять у другій западині (і=2) віртуально, тобто шляхом перерахунку відліків у рядках матриць (1) і (2), змінюючи усі компоненти цих матриць на ту саму величину 2 з урахуванням вказаного правила знаків. Одержують наступні матриці-рядки при і = 2: L L L L ZL j [Z11 2 Z12 2 ... Z1j 2 ... Z1n 2 ] [ZL ZL ...ZL j ...ZLn ] , (3) 2 21 22 2 2 R R R R ZRj [Z11 2 Z12 2 ... Z1j 2 ... Z1n 2 ] [ZR ZR ...ZRj...ZRn ] . (4) 2 21 22 2 2 50 7. Роблять віртуальне центрування вимірювального інструмента в третій (і=3) западині шляхом перетворення вихідних матриць (1) і (2). Для цього треба забезпечити виконання умови L ZL ZR (фіг. 4, точка С). Визначають величину 3 , виходячи з умови ZL Z13 3 33 33 33 R ZR Z13 3 . 33 3 UA 119835 U Формують матриці-рядки, які аналогічні матрицям (1) і (2), але відрізняються тим, що центрування вимірювального інструмента роблять у третій (і=3) западині віртуально, тобто шляхом перерахунку відліків у рядках матриць (1) і (2), змінюючи усі компоненти цих матриць на ту саму величину 3 з урахуванням правила знаків: знак плюс перед числом 3 - при виконанні 5 L R умови Z13 Z13 , знак мінус - при порушенні цієї умови. Одержують наступні матриці-рядки: L L L L ZL j [Z11 3 Z12 3 ... Z1j 3 ... Z1n 3 ] [ZL ZL ...ZL j...ZLn ] . (5) 3 31 32 3 3 R R R R ZRj [Z11 3 Z12 3 ... Z1j 3 ... Z1n 3 ] [ZR ZR ...ZRj ...ZRn ] . (6) 3 31 32 3 3 8. Аналогічно формують матриці ZL й ZR після центрування вимірювального інструмента в ij ij і -й западині: 10 L L L L ZL [Z11 i Z12 i ... Z1j i ... Z1n i ] [ZL ZL ...ZL ...ZL ] , (7) ij i1 i2 ij in R R R R ZR [Z11 i Z12 i ... Z1j i ... Z1n i ] [ZR ZR ...ZR...ZR ] , (8) ij i1 i2 ij in де i - номер западини, у якій виконують віртуальне центрування ( 1 i n ) з використанням відліків у рядках матриць (1) і (2). 15 L R Правило знаків: знак плюс перед числом i ставлять при виконанні умови Z1i Z1i , знак мінус - при порушенні цієї умови. 9. Аналогічно формують матриці ZL й ZR - після центрування вимірювального інструмента nj nj в останній n-й западині: L L L L ZL [Z11 n Z12 n ... Z1j n ... Z1n n ] [ZL1 ZL2...ZL ...ZL ] , (9) nj n n nj nn R R R R ZR [Z11 n Z12 n ... Z1j n ... Z1n n ] [ZR ZR2...ZR ...ZR ] , (10) nj n1 n nj nn 20 де n=N - останній номер западини, у якій виконують віртуальне центрування з використанням відліків у рядках матриць (1) і (2). L R Правило знаків: знак плюс перед числом n - при виконанні умови z1n z1in , знак мінус - при порушенні цієї умови. 25 30 10. Формують дві квадратні матриці ZL i ZR типу n правої сторін западин, відповідно: zL zL ... zL ... zL zR zR 12 1j 1n 11 11 12 L L L L z 21 z 22 ... z 2 j ... z 2n zR zR 21 22 ... ... ... ... ... ... ... ... L R , (11); Z R Z L zi1 zL ... zL ... zL zi1 zR i2 ij in i2 ... ... ... ... ... ... ... ... zL zL ... zL ... zL zR zR n2 nj nn n2 n1 n1 R ... z1j ... ... zRj 2 ... ... ... zR ij ... ... ... zR nj ... ... ... ... ... R z1n zRn 2 ... (12) zR in ... zR nn Перші рядки цих матриць відповідають матрицям (1) і (2), другі рядки відповідають матрицям (3) і (4), треті рядки відповідають матрицям (5) і (6), i-ті рядки - матрицям (7) і (8), n-ні рядки - матрицям (9) і (10). Тобто: перший (1-й) основний рядок матриць (11) і (12) одержують додатком до компонентів матриць (1) і (2) величини корекції 1 = 0, тому що в початковій западині було виконано фізичне центрування; другий (2-й) рядок матриць (11) і (12) одержують додатком до компонентів матриць (1) і (2) величини корекції 2 35 х n (тобто при n=N NxN) для лівої і L R z12 z12 1 L R z12 z12 ; 2 2 третій (3-й) рядок матриць (11) і (12) одержують додатком до компонентів матриць (1) і (2) R zL z13 1 L R величини корекції 3 13 z13 z13 ; 2 2 4 UA 119835 U i-й рядок матриць (11) і (12) одержують додатком до компонентів матриць (1) і (2) величини R zL z1i 1 L R корекції i 1i z1i z1i ; 2 2 n-й рядок матриць (11) і (12) одержують додатком до компонентів матриць (1) і (2) величини R zL z1n 1 L R корекції n 1n z1n z1n . 2 2 5 10 15 Таким чином, для одержання усіх 1іn рядків матриць (11) і (12) потрібно до компонентів їх L R L R 1-го основного рядка додавати, якщо z1i z1i , або віднімати, якщо умова z1i z1i порушена, компоненти наступної матриці-стовпця: 0 1 L R (1 / 2) z12 z12 2 ... ... . (14) i , (13) або i L R (1 / 2) z1i z1i i ... ... L R (1 / 2) z1n z1n n Після описаного структурування даних за формулами (11) - (14), матриці (11) і (12) фіксують у відповідній базі даних, наприклад, у комп'ютерній базі даних або в відповідному пристрої для збору даних. На цьому етап збору даних закінчується. Етап 2. Аналіз даних Аналізу підлягають зафіксовані матриці (11) і (12). Застосовують систему керування базами даних, наприклад, систему Access, яка знаходить у матрицях (11) і (12) рядок даних з відповідним номером рядка i, 1in, для якого zL 0 , zR 0 i zL zR min . Номер і min min min min цього рядка приймають як номер NH шуканої налагоджувальної западини, у якій будуть робити налагодження на зубошліфувальному верстаті перед шліфуванням. Знайдену налагоджувальну западину маркують. Вона відрізняється тим, що при центруванні шліфувального круга в цій западині на етапі налагодження зубошліфувального верстата взаємне розташування 20 шліфувального круга і колеса таке, що мінімальні значення припуску на лівій z L і на правій min z R сторонах западин (їх номери можна не фіксувати) будуть, по-перше, позитивними і, поmin друге, близькими за величиною, тобто різниця zL zR min min даного 25 колеса, тобто zL zR min . min min Це буде мінімально можлива для рівносильне примусовому вирівнюванню різнойменних мінімальних значень припуску на верстатах, що мають вимірювальну систему, яка вбудована в зубошліфувальний верстат, і мають прецизійний привод для внесення корекції в кутове положення зубчастого колеса перед зубошліфуванням. У цій шуканій западині, що перебуває наприклад в i-ому рядку матриць (11) і (12), фіксують вирівняний віртуально припуск zL zR zii . ii ii Для цього ж і-ого рядка фіксують номер западини j, 1jn, з максимальним припуском z ij max , 30 35 тобто з найбільшим з двох максимальних значень припуску для лівої і правої сторін. Маркують цю западину, номер якої перебуває в i-ому рядку матриць (11) і (12), в колонці з номером j. Визначають теоретичну величину відводу круга в тангенціальному S та радіальному R напрямках, тобто 1 S zij max zii , (15); R S , (16) sin де - кут профілю зуба. У налагоджувальній западині на іншому або цьому ж верстаті роблять центрування шліфувального круга до торкання їм лівої і правої сторін цієї западини одночасно. Потім відводять шліфувальний круг на розрахункову величину R c , причому Rc R l, (17) 5 UA 119835 U 5 10 15 де l - величина перебігу, що гарантує відсутність торкання шліфувального круга і западини колеса. Встановлюють западину з максимальним припуском напроти шліфувального круга і шляхом радіального переміщення шліфувального круга на цю западину знаходять точку торкання, що визначає крайнє відведене положення шліфувального круга і максимальний фактичний припуск, який підлягає видаленню відповідно до прийнятого циклу зубошліфування. Випробування способу контролю зубчастих коліс перед зубошліфуванням проводили на зубошліфувальному верстаті моделі Hofler RAPID 1250 з ЧПК. Шліфували заготовки зубчастих коліс, які виготовлені зі сталі 12 × 2Н4А, що пройшли цементацію на глибину h=0,7…1,2 мм і загартування до твердості HRC 59…60. Метод шліфування - двопрофільне копіювання. Параметри зубчастого колеса наступні. Число зубів 40. Модуль m=3,75 мм. Діаметр ділильної окружності d=150 мм. Діаметр окружності виступів da=153,75 мм. Діаметр основної окружності db=140,954 мм. Діаметр окружності западин df=139 мм. Ширина зуба b=24 мм. Коефіцієнт зсуву вихідного контуру х = - 0,3 мм. Кут профілю α = 20°. Кут нахилу зуба β = 0. Коефіцієнт висоти * головки ha 0,8 (знак * тут і далі - це частина стандартного позначення). Коефіцієнт 30 радіального зазору с* = 0,25. Коефіцієнт радіуса перехідної прямої * 0,27 мм. Точність f зубчастого колеса 7-Д. Шорсткість зубчастої поверхні Ra 3,2 мкм. Як вимірювальний інструмент (фіг. 1) використовували шліфувальний круг фірми Winterthur [4] з розміром 400 × 32 × 127 мм і характеристикою 54A80F15VPMF604H. Припуск на зубчастому колесі вимірювали на етапі налагодження верстата Hofler RAPID 1250 з ЧПК, який обладнаний вимірювальною системою Renishow. Етап 1. Збір даних 1. Встановлюють профіль шліфувального круга (фіг. 1) в випадкову початкову западину (далі - початкова западина). 2. Виконують центрування шліфувального круга щодо початкової западини. Для цього шляхом повороту колеса поперемінно приводять у зіткнення з вимірювальним інструментом ліву (фіг. 1) і праву сторони початкової западини. Фіксують кутові координати точок торкання і визначають кутове положення колеса, при якому його вісь збігається з віссю вимірювального інструмента - шліфувального круга, тобто фізично центрують шліфувальний круг відносно даної початкової западини (i=1 та j=1). 35 L R 3. Визначають величину припуску в початковій западині z11 і z11 , для цього знаходять різницю двох положень шліфувального круга в тангенціальному напрямку: відносно даної (вимірюваної до шліфування) і остаточно обробленої западини (фіг. 3, точка А). Для визначення положення вимірювального інструмента відносно остаточно обробленої западини використовують раніше отримані дані, які є в базі даних пристрою ЧПК для кожного типорозміру 20 25 L оброблюваних коліс. У результаті стають відомими чисельні значення припуску по лівій z11 і L R R правій z11 сторонах западини, наприклад в даному випадку: z11 z11 0,25595 мм (фіг. 3 і табл. 1 при i=1 та j=0). 6 UA 119835 U Таблиця 1 Вихідна матриця-рядок відліків припуску після фізичного центрування вимірювального інструмента в початковій западині колеса при і = 1 L R 4. У цьому положенні, тобто за умови z11 z11 , виконують процедуру фізичного виміру тангенціальних припусків на вихідних западинах, що залишилися, крім початкової, в якій 5 L R припуски z11 і z11 відомі. Згідно з матрицями (1) і (2), фіксують результати первинних фізичних вимірів припуску при i=1, 1j40, і n=N = 40 (табл. 1). Таким чином, табл. 1 відповідає рівнянням (1) і (2) і отримана при вирівнюванні припусків у L R початковій западині колеса, тобто за умови z11 z11 (фіг. 3, точка А). 7 UA 119835 U 5. Роблять віртуальне центрування, приймаючи як вихідну 2-гу западину (початкова западина є першою) шляхом перетворення вихідних матриць (1) і (2) у матриці (3) і (4). Для цього треба забезпечити виконання умови zL zR у матрицях (3) і (4). Тому визначається 22 22 L R величина 8г, виходячи з умови z12 2 z12 2 , тобто 5 10 R zL z12 0,25855 0,28515 2 12 0,0133 мм. 2 2 З урахуванням вихідної матриці-рядка (табл. 1) за формулою (14) отримано матрицю добавок (табл. 2) для всіх 40 западин колеса, що дозволяє одержувати наступні 3-й (δ3=0,02715 мм), 4-й (δ4=0,0417 мм), 5-й (δ5=0,0376 мм),…, n-ий (δn=0,0046 мм) рядки матриць (11) і (12), додаючи з урахуванням правила знаків компоненти δ3, δ4, δ5,…, δn (табл. 2) до вихідної матриці, тобто до першого рядка матриць (11) і (12). Таблиця 2 Матриця порядкових добавок за формулами (13) і (14) 15 6. Формують матриці, які аналогічні матрицям (3) і (4), і в яких відображено віртуальне центрування шліфувального круга у другій вихідній западині, тобто шляхом перерахунку вихідних відліків у матрицях (1) і (2) шляхом зміни всіх компонент цих матриць на ту саму величину δ2. Згідно з правилом знаків в матрицях (1) і (2), при i=1 має місце нерівність L R z12 z12 , тому матриці (3) і (4) мають вигляд: L L L L ZL j [z11 2 z12 2 ... z1j 2 ... z1n 2 ] [zL zL ...zL j...zLn ] , 2 21 22 2 2 R R R R ZRj [z11 2 z12 2 ... z1j 2 ... z1n 2 ] [zR zR ...zRj...zRn ] . 2 21 22 2 2 20 Одержують (див. табл.2) L zL z11 2 0,25595 0,0133 0,26925 мм, 21 R zR z11 2 0,25595 0,0133 0,24265 мм. 21 Далі (табл. 2) L zL z12 2 0,25855 0,0133 0,27185 мм (фіг. 4, точка В), 22 8 UA 119835 U R zR z12 2 0,28515 0,0133 0,27185 мм (фіг. 4, точка В). 22 R Таким чином, рівність відліків zL 22 і z 22 обумовлена віртуальним центруванням вимірювального інструмента в 2-й (другій) западині (табл. 3). Таблиця 3 Матриця-рядок відліків припуску після віртуального центрування вимірювального інструмента в 2-й (другій) вихідній западині колеса при і=2 5 Аналогічно при i=3 формують матриці для лівої і правої сторін шляхом додавання (віднімання) до матриці наступного значення (табл. 2) 9 UA 119835 U R zL z13 0,24865 0,30295 3 13 0,02715 мм. 2 2 L R Оскільки в першій матриці (і =1) z13 z13 тобто 0,24865 мм < 0,30295 мм (див. табл. 1), то матриці для лівої і правої сторін западин, які відповідні матрицям (5) і (6), мають вигляд L L L L ZL j [z11 3 z12 3 ... z1j 3 ... z1n 3 ] [zL zL ...zL j...zLn ] , 3 31 32 3 3 5 R R R R ZRj [z11 3 z12 3 ... z1j 3 ... z1n 3 ] [zR zR ...zRj...zRn ] . 3 31 32 3 3 Компоненти цих матриць знаходять шляхом додавання відліків (табл. 1) в рядках вихідних матриць (1) і (2) з постійними величинами +δ3 і -δ3 для лівих і правих сторін западин, відповідно, тобто (табл. 4): L zL z11 3 0,25595 0,02715 0,2831 мм, 31 10 R zR z11 3 0,25595 0,02715 0,2288 мм, 31 L zL z12 3 0,25855 0,02715 0,2857 мм, 32 R zR z12 3 0,28515 0,02715 0,285 мм, 32 L zL z13 3 0,24865 0,02715 0,2758 мм (фіг. 5, точка С), 33 R zR z13 3 0,30295 0,02715 0,2758 мм (фіг. 5, точка С). 33 15 Таблиця 4 Матриця-рядок відліків припуску після віртуального центрування вимірювального інструмента в 3-й (третій) вихідній западині колеса при і = 3 10 UA 119835 U 11 UA 119835 U 5 Таким чином, рівність відліків zL i zR 33 33 обумовлена віртуальним центруванням вимірювального інструмента в третій вихідній западині. Відповідні матриці-рядки при i4, тобто з 4-ого по 40-й рядки матриць N х N (N-40), не наведено, за винятком i=33 (фіг. 6), бо шукане рішення містилося в табл. 3. Етап 2. Аналіз даних R L R З табл. 4 визначають z L min та z min , для яких виконується умова zmin zmin min . Для zL / 16 zL 0,1664 3 min мм та zR/ 30 zR 0,1688 3 min мм, zL zR 0,1664 0,1688 0,0024 мм 2,4 мкм. Це найменша різниця мінімальних значень min min 10 15 20 припуску, тому стовпчик матриці в табл.4 при j=3 є шуканим стовпчиком у матрицях (11) і (12). Саме цей рядок характеризує дані в табл. 4. Тобто шуканою налагоджувальною западиною, у якій буде виконано центрування шліфувального круга (до торкання праворуч і ліворуч) на етапі налагодження зубошліфувального верстата буде западина з номером NН=3, яку відраховують від першої початкової западини (фіг. 5, точка С) у якій zL zR 0,2758 мм. Цю западину, яка 33 33 перебуває на третьому місці після першої початкової западини (початкова западина має номер i=1 на фігурах 3-6) маркують і далі використовують як налагоджувальну западину. Далі в цьому ж рядку при j=3 (табл. 4) визначають місце розташування западини з максимальним значенням припуску. Це максимальне значення визначають як саме максимальне значення із двох: zR / 14 0,3571 мм і zR/ 33 0,3657 мм. Вибирають значення 3 3 0,3657 мм (фіг. 5, точка D). Цю западину з номером 33 (j=33 в табл. 4) після початкової западини з номером 1 також маркують. Визначають різницю S між цим вибраним максимальним припуском і припуском у маркованій западині, що дорівнює zL zR 0,2758 мм, тобто за формулою (15) одержують: 33 33 S zij max zii 0,3657 0,2758 0,0899 мм 89,9 мм. 25 30 35 40 45 50 Таким чином, на зубошліфувальному верстаті шліфувальний круг необхідно відвести від колеса в тангенціальному напрямку на 89,9 мкм. За формулою (16) одержують величину R радіального відводу шліфувального круга на 1 1 зубошліфувальному верстаті: R 89,9 89,9 262,8655 мкм. Приймаючи l=20 0,3420 sin 20 мкм (знаходять експериментально), за формулою (17) одержують Rc=R+l=262,8655 мкм + 20 мкм = 282,8655 мкм, приймають Rc=283 мкм. На зубошліфувальному верстаті орієнтують контрольоване колесо по обох сторонах його маркованої налагоджувальної западини з номером NH=3 щодо шліфувального круга шляхом одночасного торкання профілю круга з цими сторонами налагоджувальної западини. Відводять шліфувальний круг від колеса на величину Rc=283 мкм. Встановлюють марковану западину з максимальним припуском (западина 33) напроти шліфувального круга і шляхом радіального переміщення шліфувального круга на цю западину знаходять точку торкання, яка визначає крайнє відведене положення круга і максимальний фактичний припуск, якій видаляють відповідно до прийнятого циклу зубошліфування. Таким чином, запропонований спосіб дозволяє знайти, по-перше, налагоджувальну западину, яка після центрування шліфувального круга в цій западині, забезпечує вирівнювання припуску по периферії зубчастого колеса, і, по-друге, западину з максимальним припуском, в яку при налагодженні на зубошліфувальному верстаті позиціонують шліфувальний круг, і в якій фіксують координату фактичного торкання шліфувального круга і колеса після відводу шліфувального круга на величину зафіксованої різниці між найбільшим припуском і припуском у налагоджувальній западині. Це дозволяє попередити брак деталей через недостачу припуску (черновини у западинах колеса після зубошліфування) і за температурними дефектами шліфування при високій продуктивності обробки, а також вирівнювати припуск по периферії колеса без корекції його кутового положення. Для реалізації запропонованого способу не потрібна дорога прецизійна система електропривода для кутової корекції колеса на зубошліфувальному верстаті перед обробкою. Джерела інформації: 12 UA 119835 U 3 5 10 1. А.с. 1028999 А СССР, МКИ G01В 5/20. Способ контроля зубчатых колёс на зубо - и шлицешлифовальных станках / Э.Н. Перов, В.Ф. Токарев, Е.А. Львов, Ю.В. Лазарев, Е.М. Рябов (СССР). - № 3325368 / 25-28; заявл. 04.08.81; опубл. 15.07.83, Бюл. №26. 3 2. Ах. 1147919 А СССР, МКИ G01В 5/20. Способ контроля зубчатых колёс перед зубошлифованием / Э.Н. Перов, Ю.В. Лазарев, Е.М. Рябов (СССР). -№ 3648014 / 25-28; заявл. 05.10.83; опубл. 30.03.85, Бюл. № 12. 3. HOFLER, A BRAND OF KLINGELNBERG / http://www.hofler.com/en/products/gear-grindingmachines/rapid-1250.html. 4. WINTERTHUR TECHNOLOGY GROUP. Прецизионные шлифовальные круги. Каталог 2007 / http://www.3mrussia.ru/3MContentRetrievalAPI/BlobServlet?assetId=136179799 8753&assetType=MMM_Image&blobAttribute=ImageFile&lmd=1399959617000 &locale=ru RU. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 30 Спосіб контролю зубчастих коліс перед зубошліфуванням, при якому орієнтують контрольоване колесо, що має N западин, по обох сторонах його випадкової початкової западини по відношенню до вимірювального інструмента; одноразово центрують вимірювальний інструмент в цій початковій западині; вимірюють припуск по лівій і правій сторонах наступних N-1 вихідних западин з одночасною реєстрацією припуску у вигляді першого основного рядка двох N×N матриць припуску для лівої і правої сторін западин; визначають номер NH налагоджувальної западини, 1

ДивитисяДодаткова інформація

МПК / Мітки

МПК: G01B 5/20

Мітки: спосіб, контролю, зубчастих, зубошліфуванням, коліс

Код посилання

<a href="https://ua.patents.su/17-119835-sposib-kontrolyu-zubchastikh-kolis-pered-zuboshlifuvannyam.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю зубчастих коліс перед зубошліфуванням</a>

Попередній патент: Спосіб відновлення робочих поверхонь чавунних деталей

Наступний патент: Спосіб прогнозування ефективності комплексної терапії хворих на ішемічну хворобу серця з дисбіозом кишечнику 1 та 2 ступеня

Випадковий патент: Спосіб обробки свердловин газоконденсатного покладу