Спосіб виготовлення напрямної для реактивного снаряда

Номер патенту: 51453

Опубліковано: 12.07.2010

Автори: Бутенко Сергій Григорович, Комаров Володимир Олександрович, Василенко Олександр Васильович

Формула / Реферат

1. Спосіб виготовлення напрямної для реактивного снаряда, при якому попередньо підготовляють заготівку з матеріалу, передбаченого креслярсько-конструкторською документацією, проводять попередню обробку заготівки із припусками під чистову обробку, перевіряють вибірку матеріалу заготівки відповідно до креслярсько-конструкторської документації, виставляють заготівку в спеціальному пристосуванні, наносять на відповідні поверхні заготівки координати центрів отворів, звіряють центри отворів відповідно до розмірів прив'язки, вибирають матеріал тіла заготівки відповідно до креслярсько-конструкторської документації, вибирають пази відповідно до креслярсько-конструкторської документації, свердлять отвори на відповідних поверхнях заготівки відповідно до креслярсько-конструкторської документації з наступним нарізуванням різьби, виконують після проведення етапу свердлення отворів контроль геометричних параметрів заготівки та центрів отворів відповідно до креслярсько-конструкторської документації, виконують після проведення етапу фрезерування контроль геометричних параметрів заготівки та центрів отворів відповідно до креслярсько-конструкторської документації, відправляють заготівку, виконану у вигляді напрямної для реактивного снаряда, на хімічну/гальванічну обробку, виконують після проведення етапу хімічної/гальванічної обробки контроль геометричних параметрів заготівки та центрів отворів відповідно до креслярсько-конструкторської документації, а також якості нанесення покриття, при цьому пази вибирають переважно фрезеруванням, який відрізняється тим, що при проведенні технологічної операції щодо звіряння центрів отворів відповідно до розмірів прив'язки, зазначені центри отворів звіряють відповідно до розмірів прив'язки щодо торця заготівки та її поздовжньої осі, після проведення технологічної операції щодо звіряння центрів отворів відповідно до розмірів прив'язки, звіряють центри отворів у технологічному напливі відповідно до розмірів прив'язки, після проведення технологічних операцій щодо вибірки матеріалу тіла заготівки відповідно до креслярсько-конструкторської документації, вибирають матеріал заготівки під поглиблення в передній частині заготівки між згаданими отворами в передній і центральній частинах згаданої заготівки, після проведення технологічних операцій щодо вибирання пазів відповідно до креслярсько-конструкторської документації, виконують послідовно технологічні операції, згідно з якими вибирають стінку заготівки в районі задньої частини заготівки нижче зазначених пазів, формують у нижній частині вибірки ухил з кутом 45°, вифрезеровують верхню частину стінки в центральній і задній частині заготівки під кутом 60°, після виконання технологічних операцій по нарізуванню різьби та контролю геометричних параметрів заготівки і центрів отворів, закріплюють заготівку на багатопозиційному столі, після закріплення заготівки на багатопозиційному столі виконують послідовно технологічні операції, згідно з якими перевертають стіл із закріпленою заготівкою й виконують технологічні операції по свердлінню та розгортанню отворів, передбачених креслярсько-конструкторською документацією і розташованих у передній торцевій частині заготівки, прокручують багатопозиційний стіл із закріпленою на ньому заготівкою на кут 90°, свердлять отвори діаметром 13 мм, які передбачені креслярсько-конструкторською документацією, з наступним розточуванням отвору до діаметра 18 мм, прокручують багатопозиційний стіл із закріпленою на ньому заготівкою на кут 180°, сполучають вісь протилежного отвору з віссю раніше виконаного отвору, розташованого на іншій стороні заготівки, з наступним свердлінням отвору діаметром13 мм і розточуванням отвору до діаметра 18 мм, виконують після проведення етапу свердління і розточування отворів контроль геометричних параметрів заготівки та центрів отворів відповідно до креслярсько-конструкторської документації, після проведення контролю геометричних параметрів заготівки та центрів отворів відповідно до креслярсько-конструкторської документації здійснюють заходи щодо переустановки заготівки верхньою частиною вниз з наступним виконанням заниження на нижній зовнішній поверхні заготівки відповідно до креслярсько-конструкторської документації, після виконання заниження на нижній зовнішній поверхні заготівки виконують послідовно технологічні операції, згідно з якими установлюють заготівку на бічну поверхню та виконують вибірки відповідно до креслярсько-конструкторської документації на зовнішній бічній поверхні стінок з одержанням ребер жорсткості в передній, центральній і задній частинах зазначеної заготівки, перевертають заготівку на інший, а саме, на оброблений бік і виконують аналогічні операції по вибірці на неопрацьованій бічній стороні зазначеної заготівки, виконують технологічні операції, при яких фрезерують або один паз, виконаний між центральною та задньою частинами заготівки на бічній стінці, що є протилежним щодо розміщення напливу, з виконаним на ньому поздовжнім свердлінням, або два пази по обидва боки симетрично один одному, при цьому при виставлянні заготівки в спеціальному пристосуванні, зазначену заготівку виставляють у спеціальному пристосуванні по відношенню до бічних поверхонь щодо поздовжньої осі, при виконанні технологічних операцій щодо вибірки матеріалу тіла заготівки відповідно до креслярсько-конструкторської документації, вибирають матеріал внутрішньої частини заготівки в розмір, при виконанні технологічних операцій, при яких вибирають пази відповідно до креслярсько-конструкторської документації, зазначені пази вибирають по обидва боки внутрішньої частини бічної стінки заготівки щодо поздовжньої осі згаданої заготівки, при вибиранні стінки заготівки в районі задньої частини заготівки нижче зазначених пазів, зазначену стінку заготівки в районі задньої частини заготівки вибирають на довжину 135(+2/-1) мм шириною 66 мм, при свердлінні отворів, зазначені отвори свердлять щодо переднього, центрального та заднього центрів отворів з наступним нарізуванням різьби, при виконанні технологічних операцій по свердлінню та розгортанню отворів, передбачених креслярсько-конструкторською документацією і розташованих у передній торцевій частині заготівки, розвертають отвори, осі яких спрямовані уздовж поздовжньої осі заготівки.

2. Спосіб за п. 1, який відрізняється тим, що на тій стороні заготівки, на якій виконаний наплив, вибірку виконують по осі отвору.

3. Спосіб за п. 1, який відрізняється тим, що як хімічну/гальванічну обробку використовують холодне оксидування.

Текст

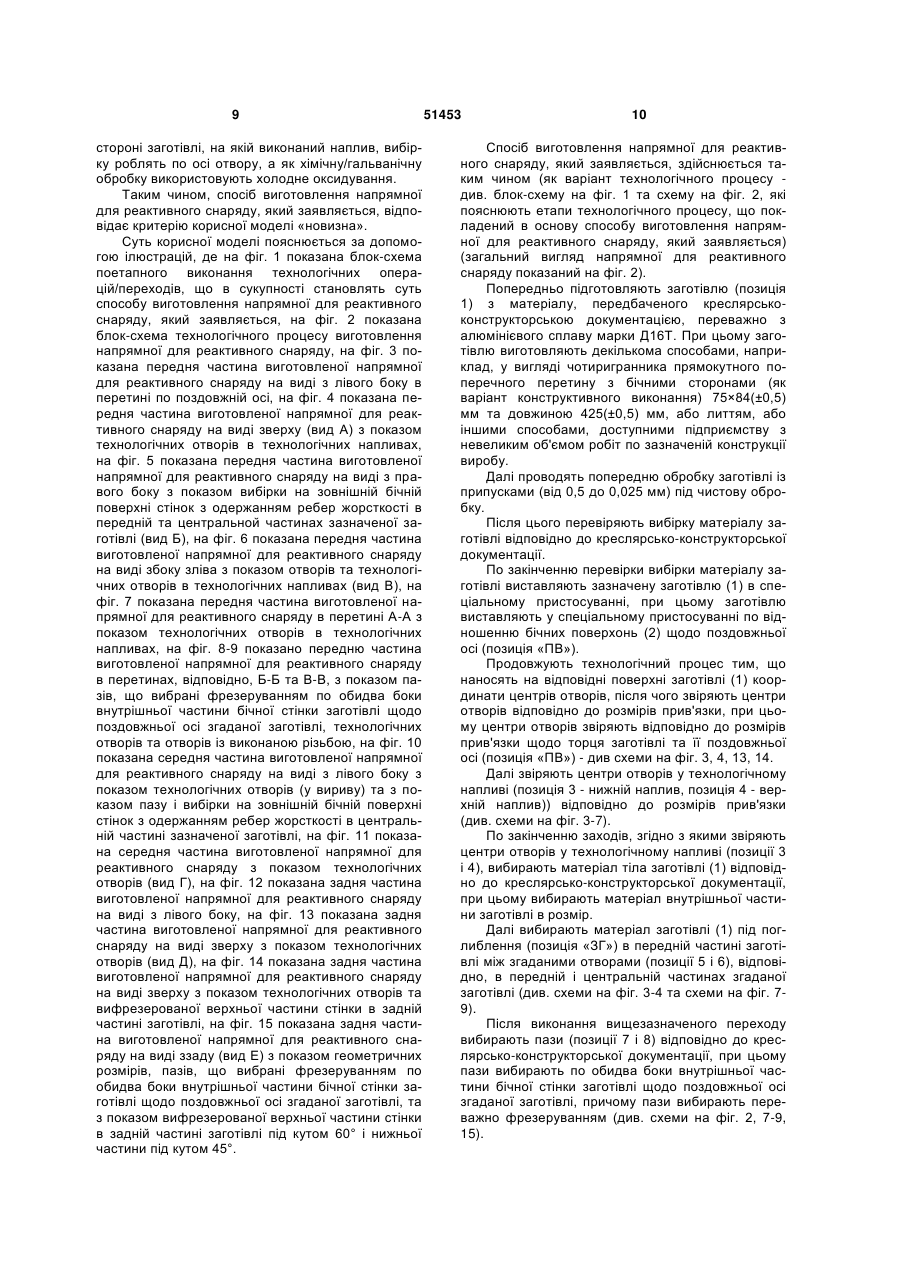

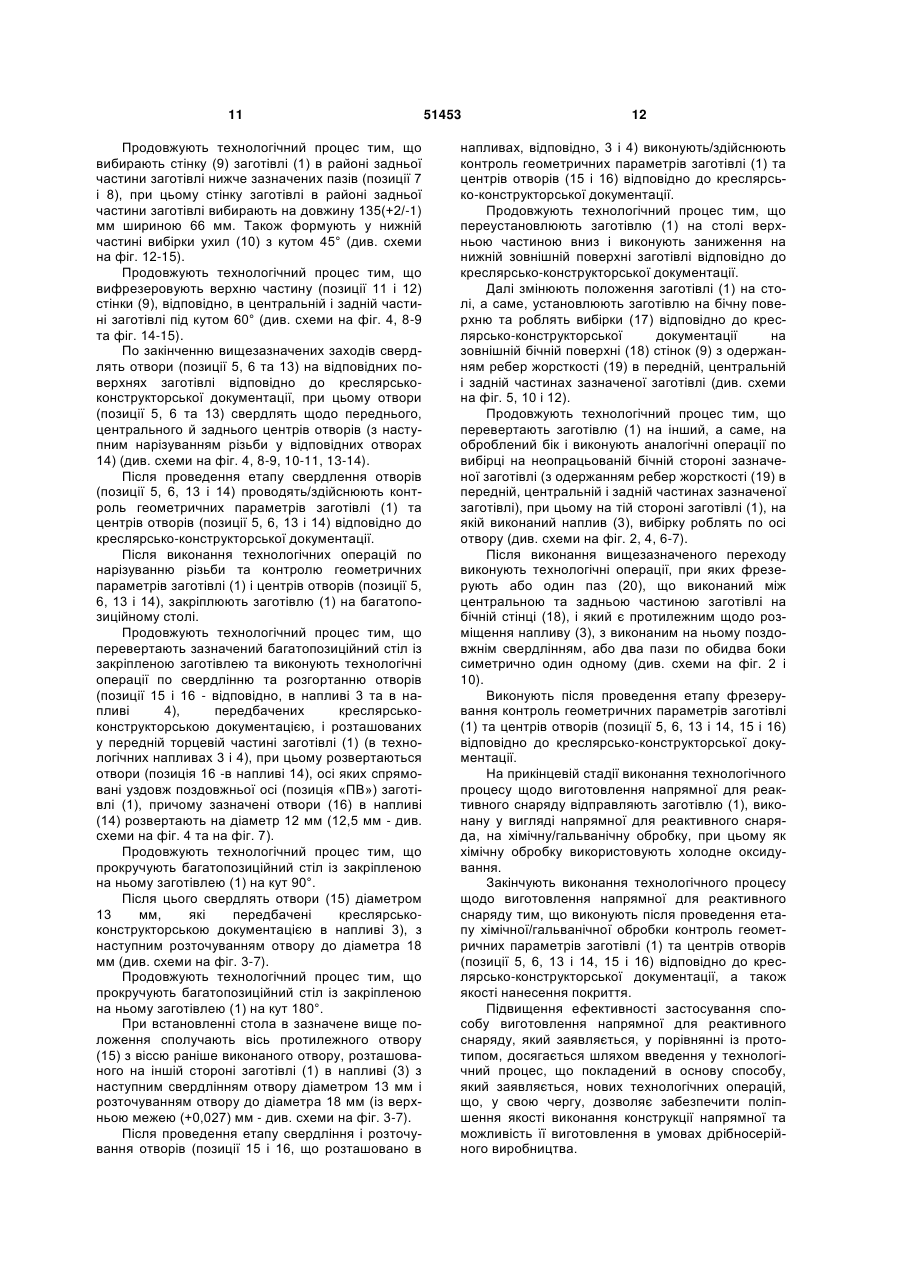

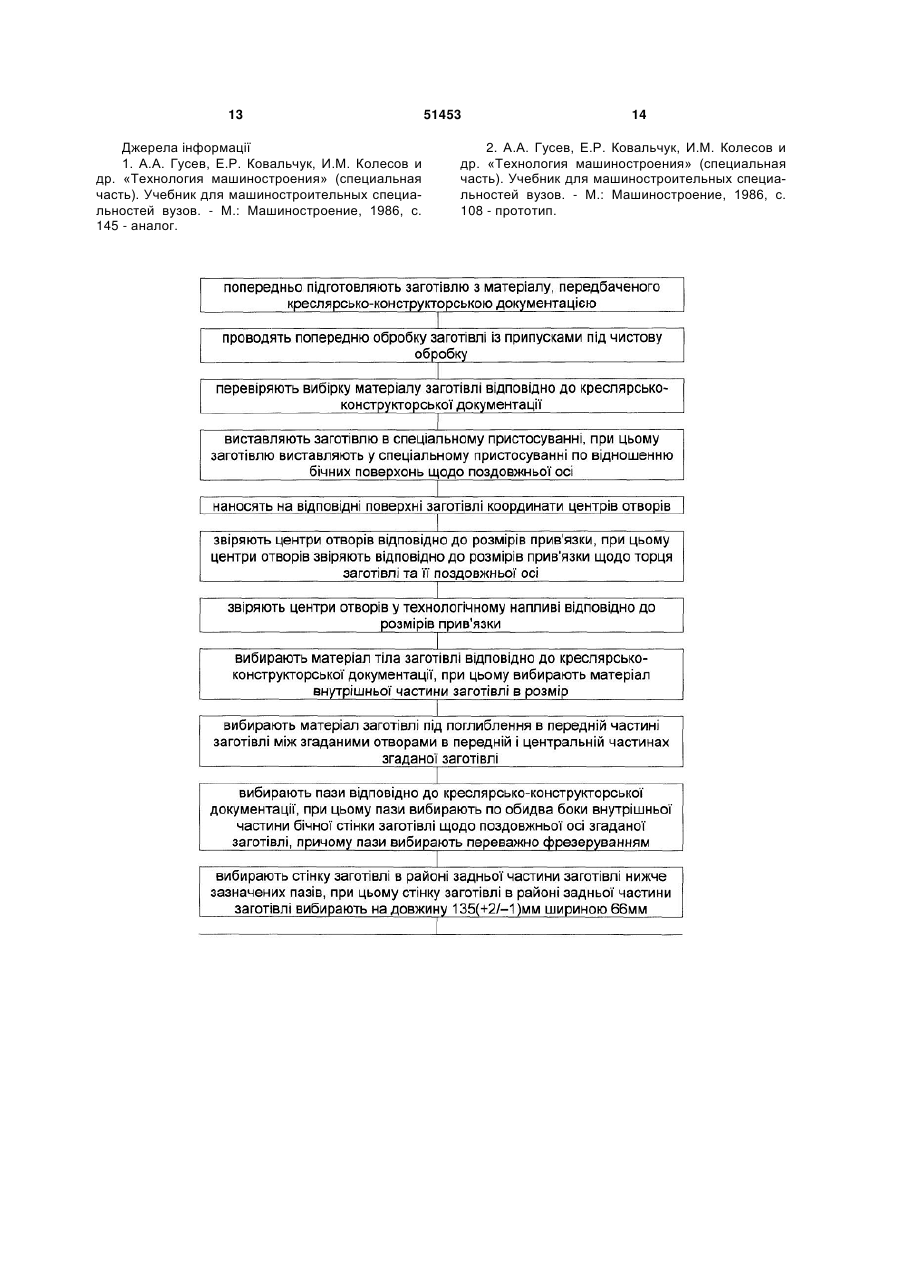

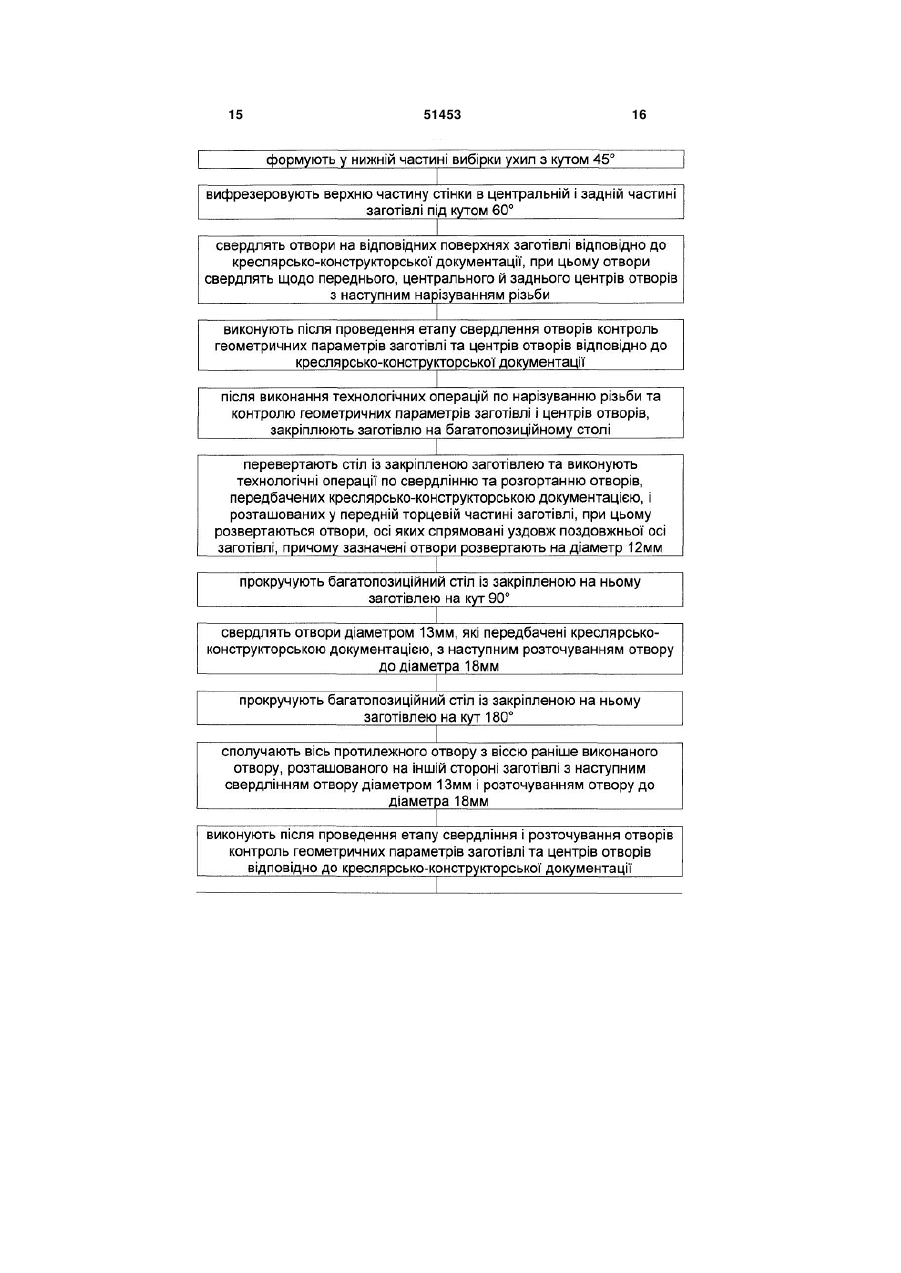

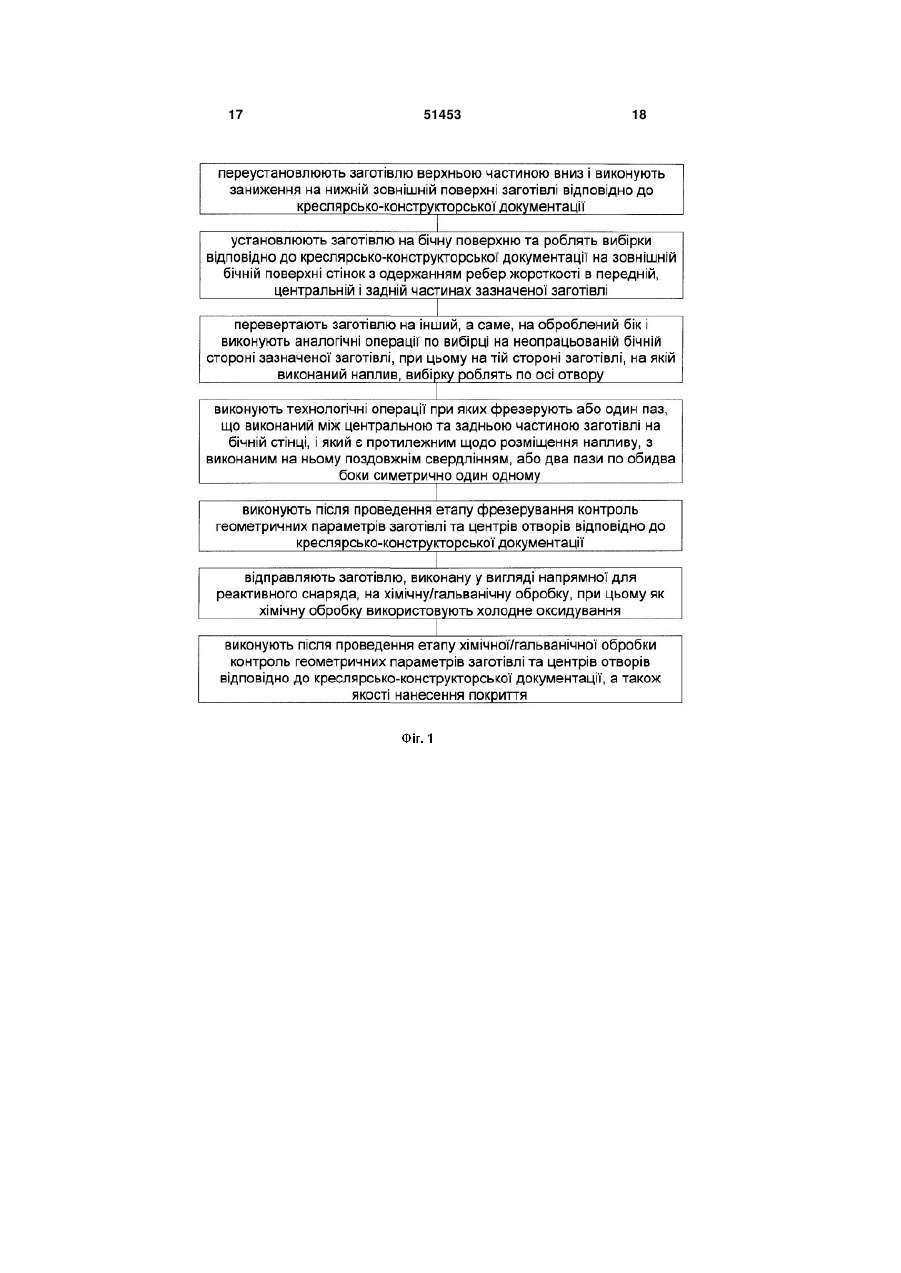

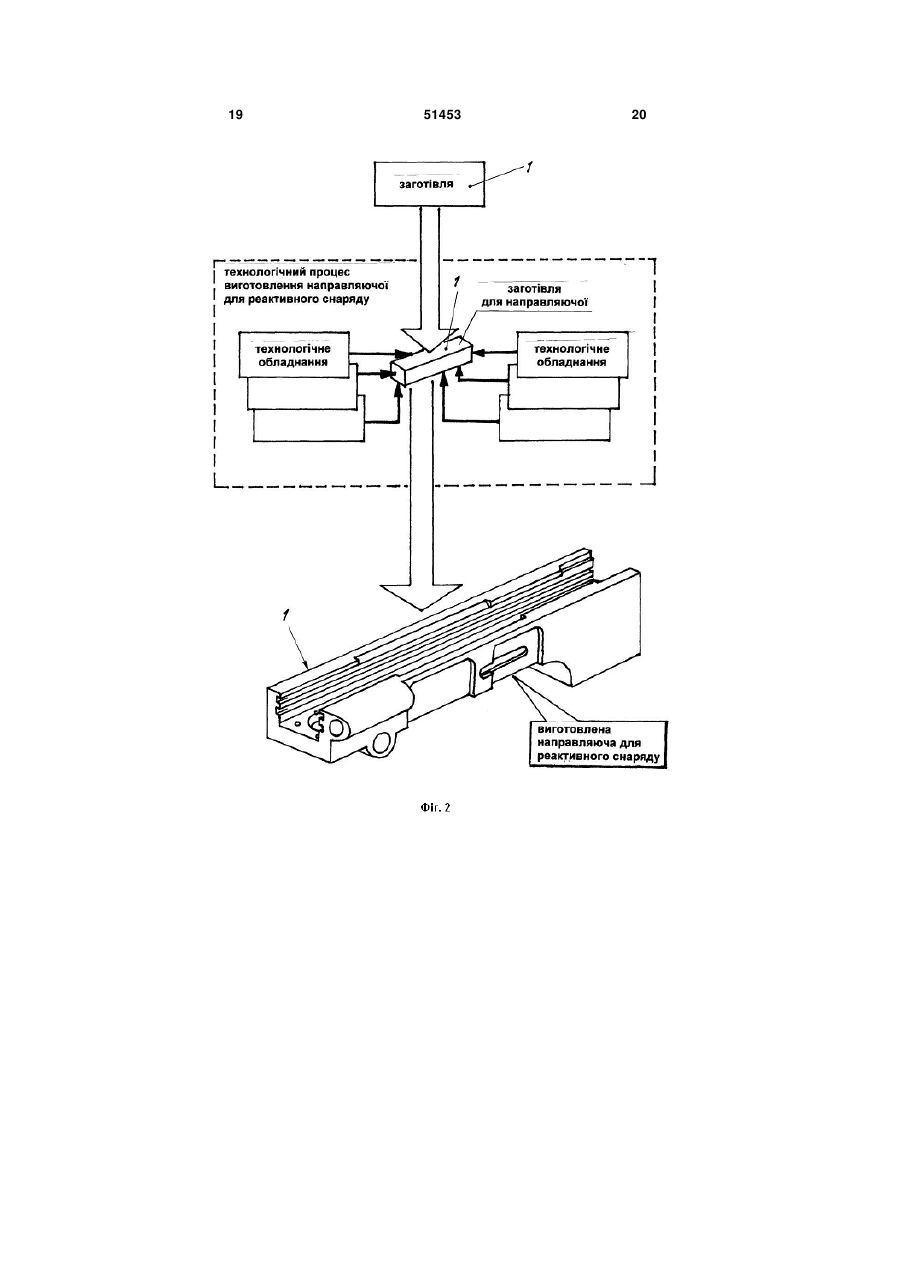

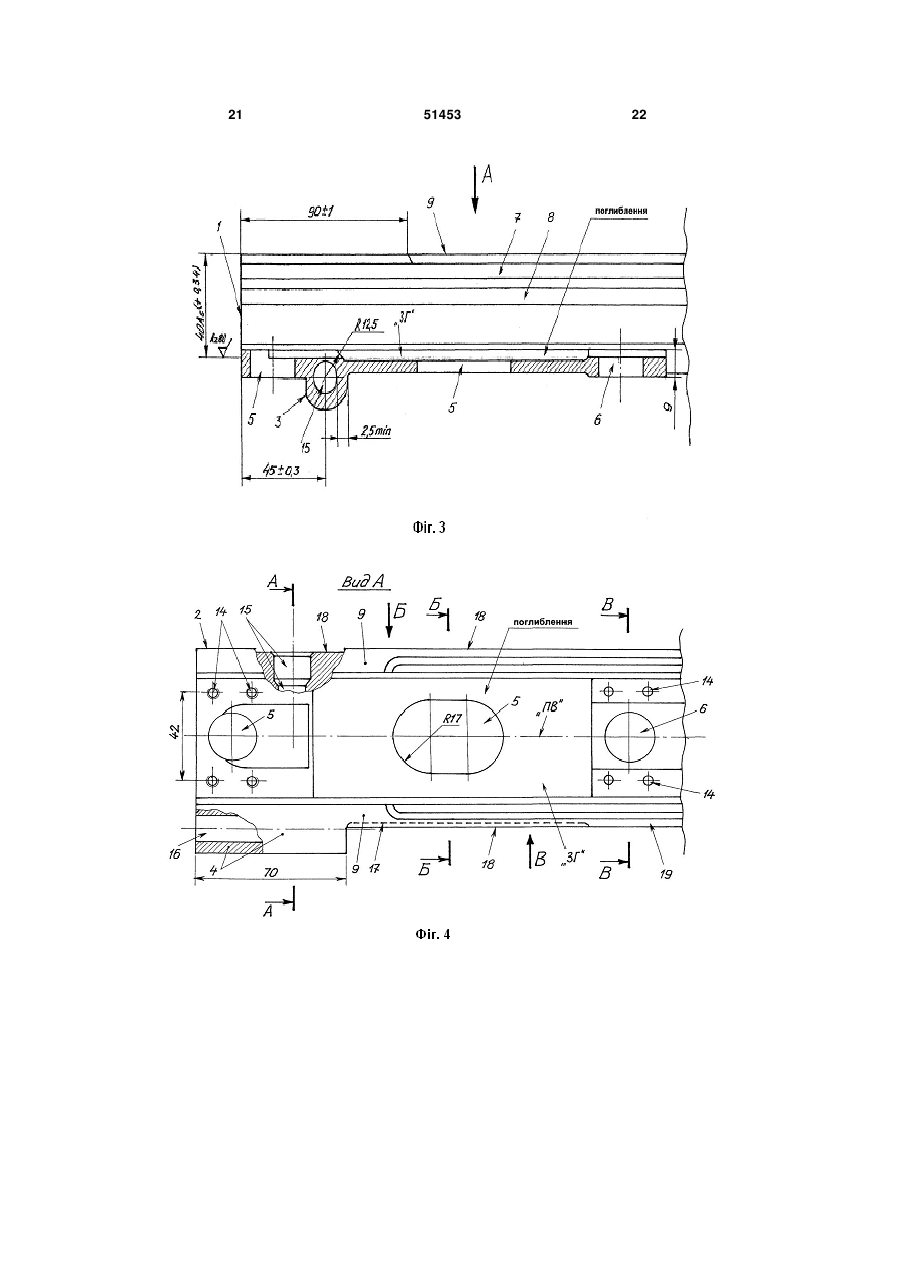

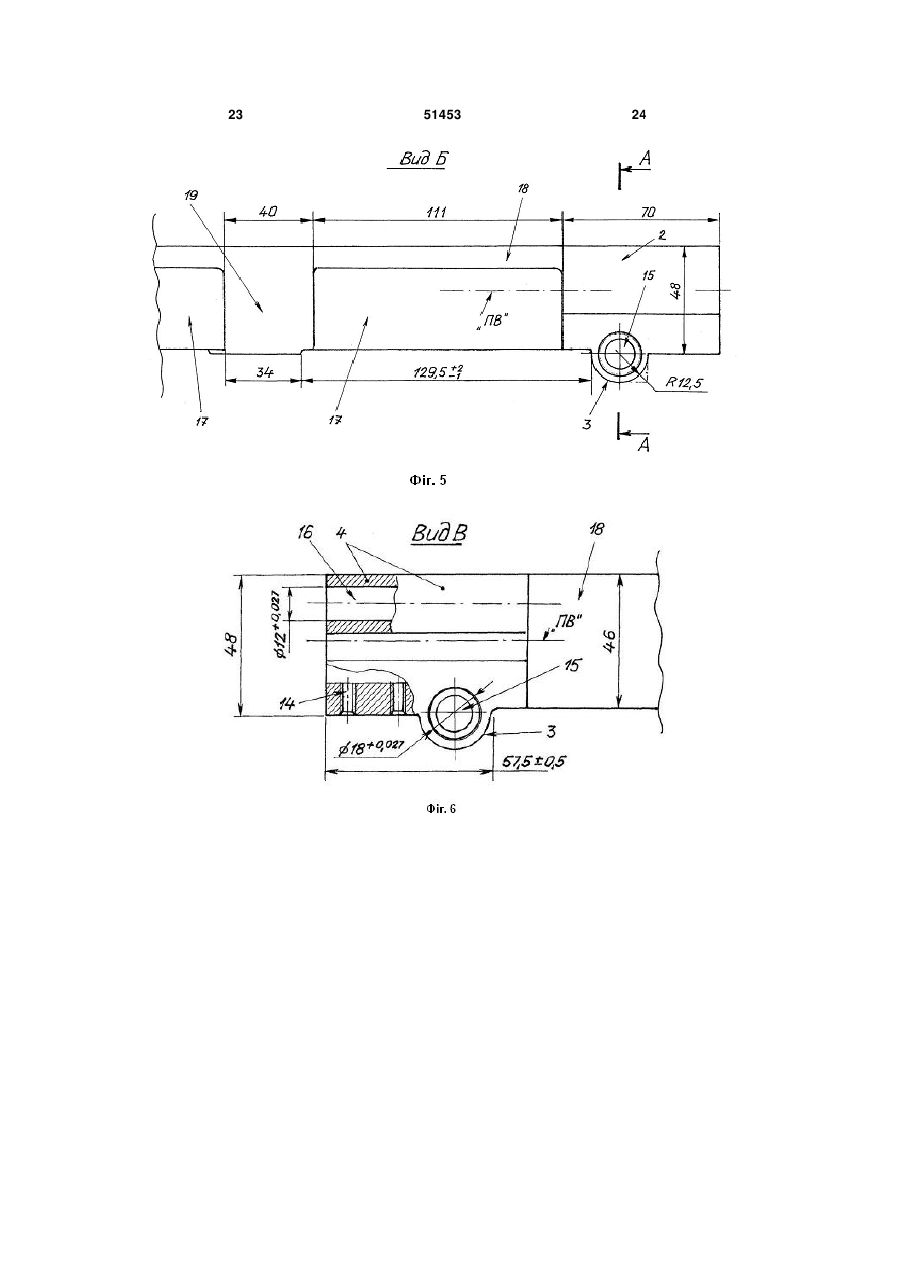

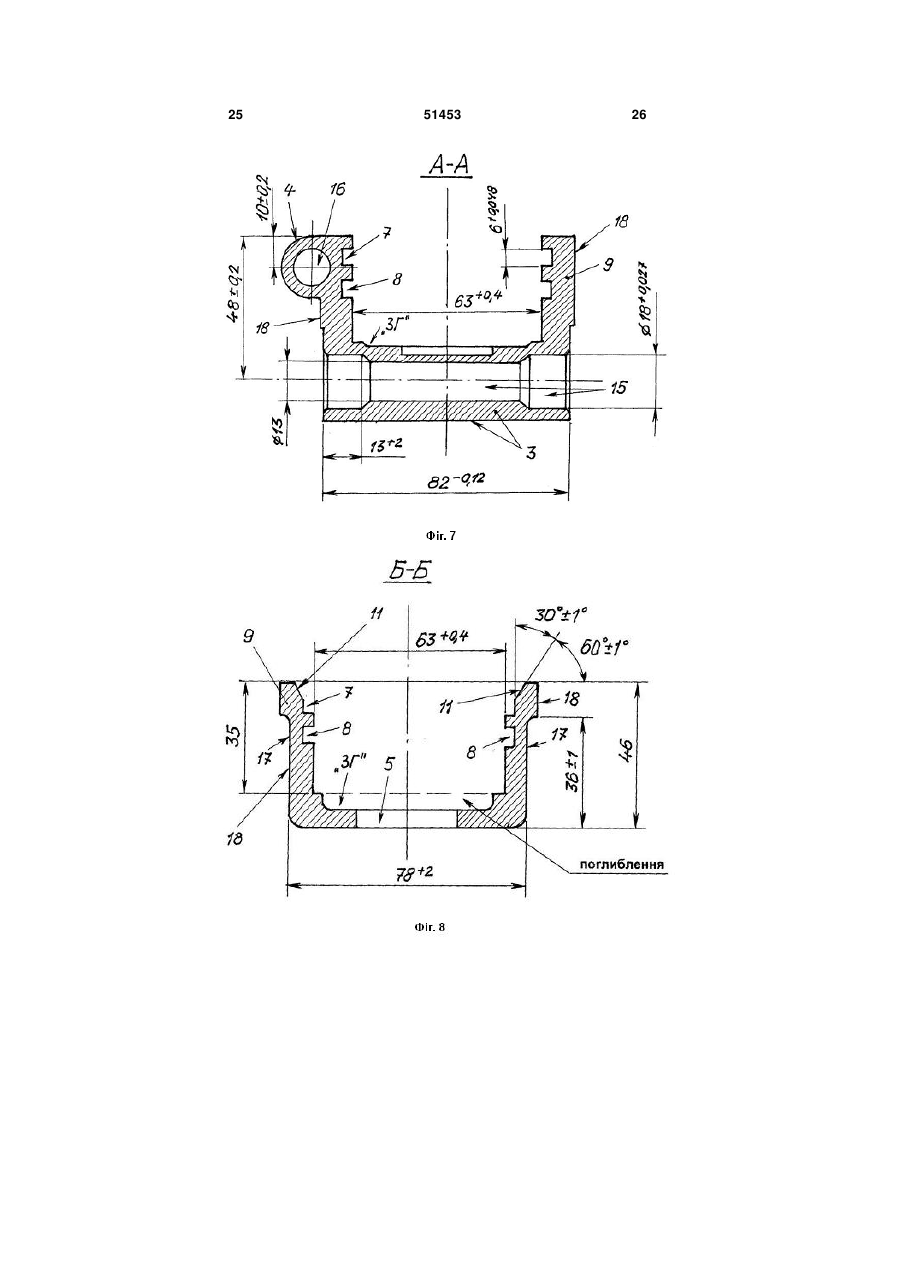

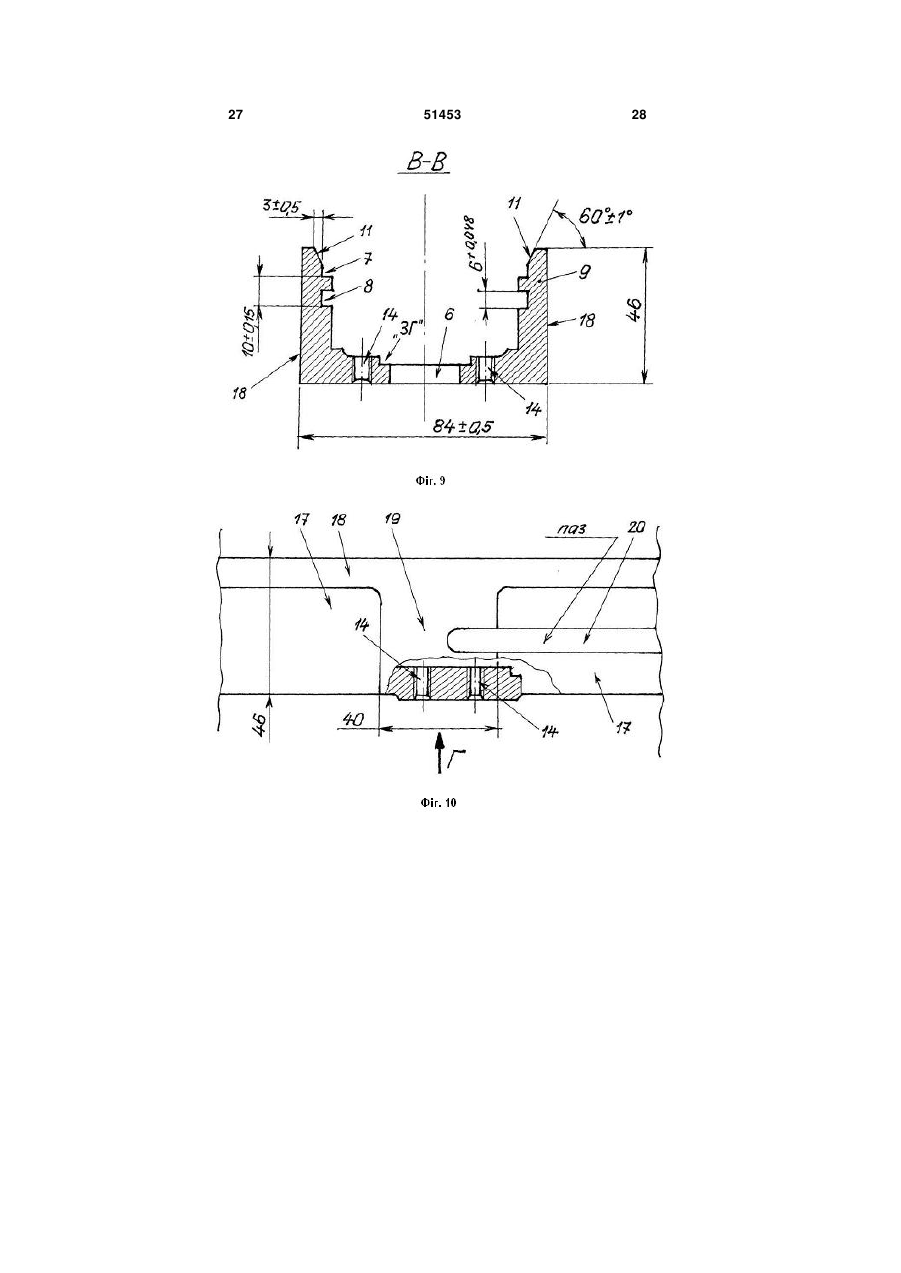

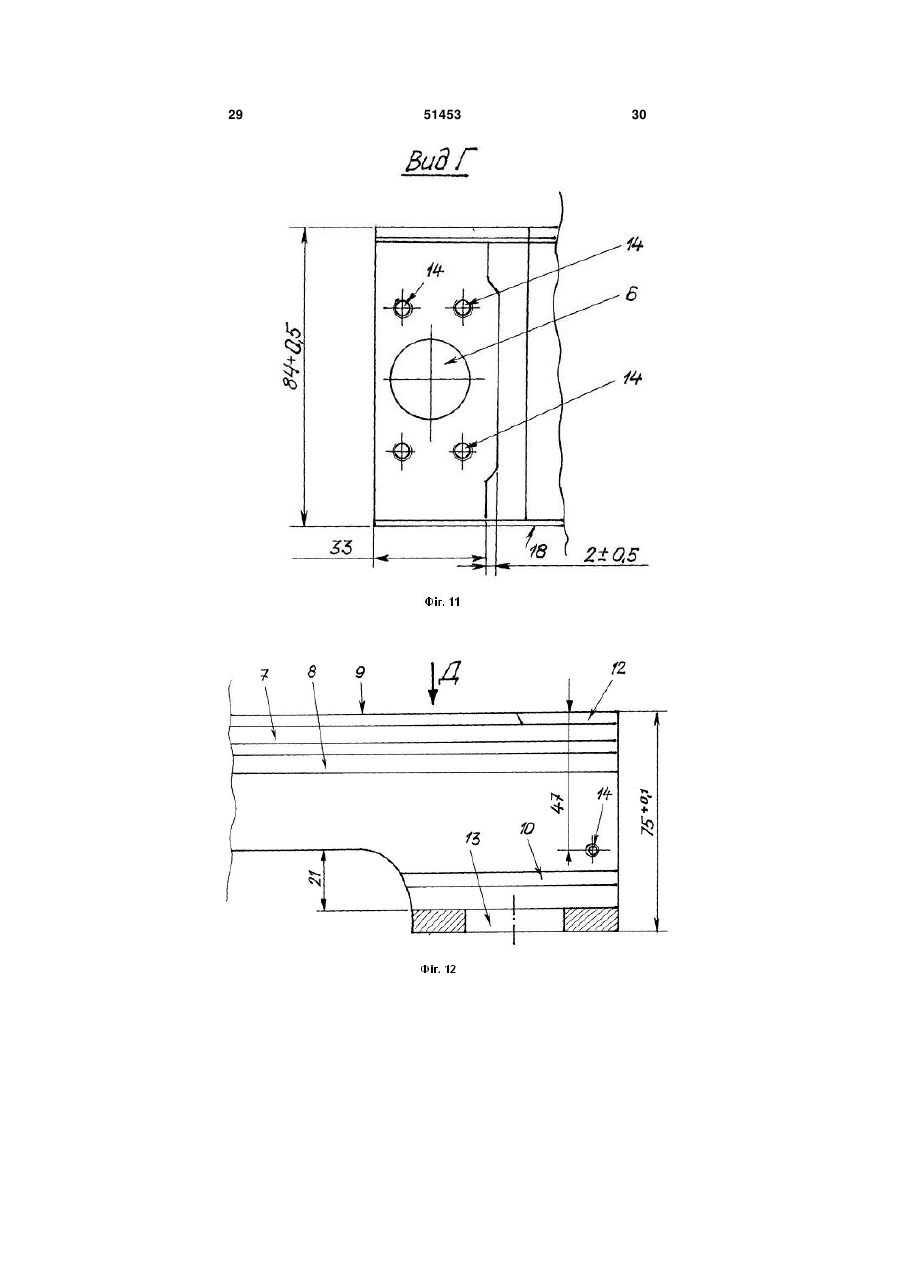

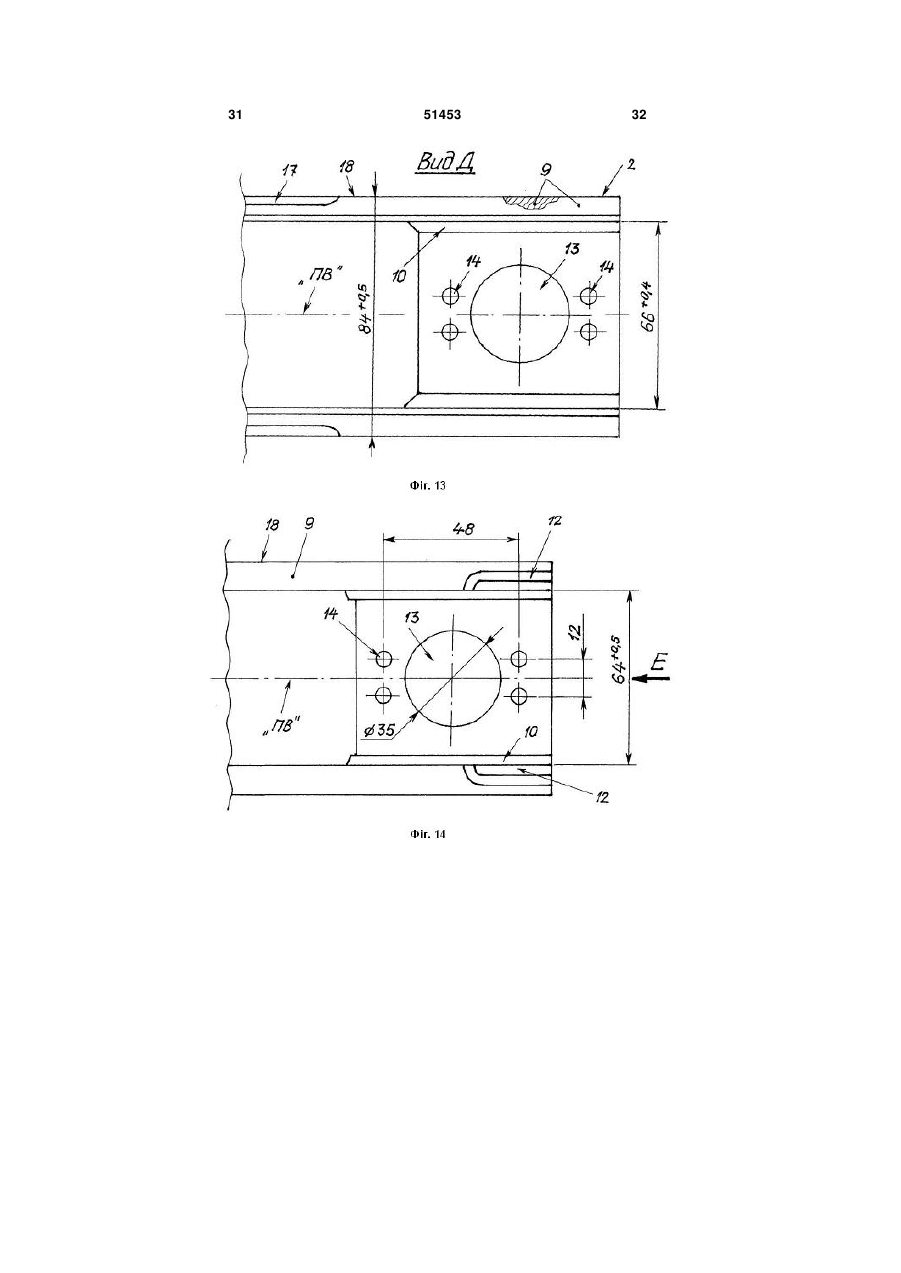

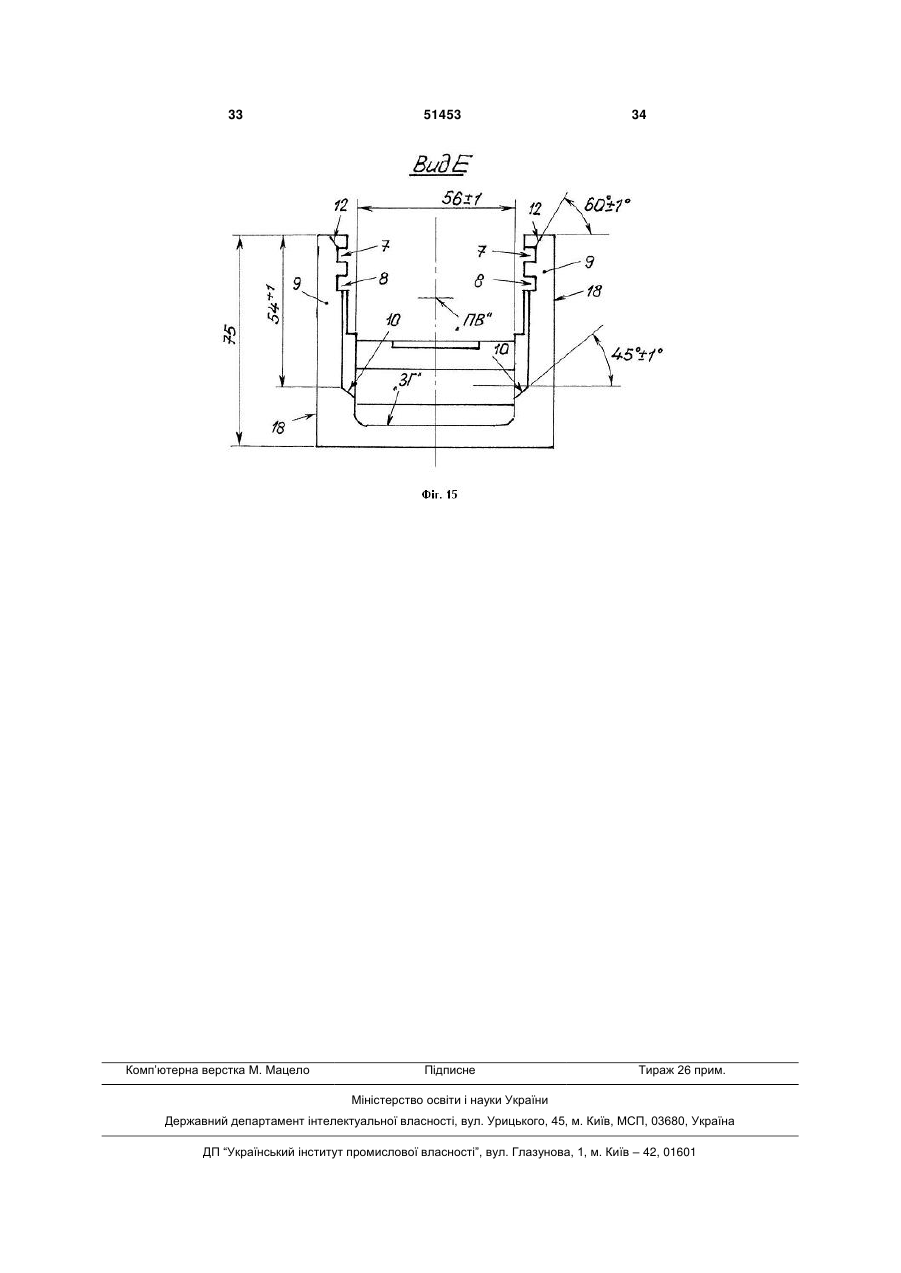

1. Спосіб виготовлення напрямної для реактивного снаряда, при якому попередньо підготовляють заготівку з матеріалу, передбаченого креслярсько-конструкторською документацією, проводять попередню обробку заготівки із припусками під чистову обробку, перевіряють вибірку матеріалу заготівки відповідно до креслярськоконструкторської документації, виставляють заготівку в спеціальному пристосуванні, наносять на відповідні поверхні заготівки координати центрів отворів, звіряють центри отворів відповідно до розмірів прив'язки, вибирають матеріал тіла заготівки відповідно до креслярсько-конструкторської документації, вибирають пази відповідно до креслярсько-конструкторської документації, свердлять отвори на відповідних поверхнях заготівки відповідно до креслярсько-конструкторської документації з наступним нарізуванням різьби, виконують після проведення етапу свердлення отворів контроль геометричних параметрів заготівки та центрів отворів відповідно до креслярськоконструкторської документації, виконують після проведення етапу фрезерування контроль геометричних параметрів заготівки та центрів отворів відповідно до креслярсько-конструкторської документації, відправляють заготівку, виконану у вигляді напрямної для реактивного снаряда, на хімічну/гальванічну обробку, виконують після проведення етапу хімічної/гальванічної обробки контроль геометричних параметрів заготівки та центрів отворів відповідно до креслярськоконструкторської документації, а також якості нанесення покриття, при цьому пази вибирають переважно фрезеруванням, який відрізняється тим, що при проведенні технологічної операції щодо звіряння центрів отворів відповідно до розмірів прив'язки, зазначені центри отворів звіряють відповідно до розмірів прив'язки щодо торця заготівки та її поздовжньої осі, після проведення технологічної операції щодо звіряння центрів отворів відпо 2 (19) 1 3 51453 4 зовнішній поверхні заготівки відповідно до креслярсько-конструкторської документації, після виконання заниження на нижній зовнішній поверхні заготівки виконують послідовно технологічні операції, згідно з якими установлюють заготівку на бічну поверхню та виконують вибірки відповідно до креслярсько-конструкторської документації на зовнішній бічній поверхні стінок з одержанням ребер жорсткості в передній, центральній і задній частинах зазначеної заготівки, перевертають заготівку на інший, а саме, на оброблений бік і виконують аналогічні операції по вибірці на неопрацьованій бічній стороні зазначеної заготівки, виконують технологічні операції, при яких фрезерують або один паз, виконаний між центральною та задньою частинами заготівки на бічній стінці, що є протилежним щодо розміщення напливу, з виконаним на ньому поздовжнім свердлінням, або два пази по обидва боки симетрично один одному, при цьому при виставлянні заготівки в спеціальному пристосуванні, зазначену заготівку виставляють у спеціальному пристосуванні по відношенню до бічних поверхонь щодо поздовжньої осі, при виконанні технологічних операцій щодо вибірки матеріалу тіла заготівки відповідно до креслярськоконструкторської документації, вибирають матері ал внутрішньої частини заготівки в розмір, при виконанні технологічних операцій, при яких вибирають пази відповідно до креслярськоконструкторської документації, зазначені пази вибирають по обидва боки внутрішньої частини бічної стінки заготівки щодо поздовжньої осі згаданої заготівки, при вибиранні стінки заготівки в районі задньої частини заготівки нижче зазначених пазів, зазначену стінку заготівки в районі задньої частини заготівки вибирають на довжину 135(+2/-1) мм шириною 66 мм, при свердлінні отворів, зазначені отвори свердлять щодо переднього, центрального та заднього центрів отворів з наступним нарізуванням різьби, при виконанні технологічних операцій по свердлінню та розгортанню отворів, передбачених креслярсько-конструкторською документацією і розташованих у передній торцевій частині заготівки, розвертають отвори, осі яких спрямовані уздовж поздовжньої осі заготівки. 2. Спосіб за п. 1, який відрізняється тим, що на тій стороні заготівки, на якій виконаний наплив, вибірку виконують по осі отвору. 3. Спосіб за п. 1, який відрізняється тим, що як хімічну/гальванічну обробку використовують холодне оксидування. Корисна модель відноситься до галузі озброєння, зокрема, до конструкцій, що входять до складу ракетного озброєння, що встановлюється на броньованій техніці, а саме, до способів виготовлення напрямної для реактивного снаряду, яка встановлюється на бойовому модулі типу КБА105. Відомий спосіб виготовлення конструктивного елемента для установки запуску реактивних снарядів, при якому попередньо підготовляють заготівлю з матеріалу, передбаченого креслярськоконструкторською документацією, проводять попередню обробку заготівлі із припусками під чистову обробку, перевіряють вибірку матеріалу заготівлі відповідно до креслярсько-конструкторської документації, виставляють заготівлю в спеціальному пристосуванні, наносять на відповідні поверхні заготівлі координати центрів отворів, вибирають матеріал тіла заготівлі та фрезерують пази відповідно до креслярсько-конструкторської документації, свердлять отвори на відповідних поверхнях заготівлі відповідно до креслярськоконструкторської документації з наступним нарізуванням різьби, виконують після проведення етапу свердлення отворів контроль геометричних параметрів заготівлі та центрів отворів відповідно до креслярсько-конструкторської документації, здійснюють після проведення етапу фрезерування контроль геометричних параметрів заготівлі та центрів отворів відповідно до креслярськоконструкторської документації, відправляють заготівлю на хімічну/гальванічну обробку, виконують після проведення етапу хімічної/гальванічної обробки контроль геометричних параметрів заготівлі та центрів отворів відповідно до креслярсько конструкторської документації, а також якості нанесення покриття /1/. До недоліків відомого способу відноситься те, що не забезпечується якість виготовлення конструктивного елемента. Найбільш близьким технічним рішенням, як по суті, так і за задачами, що вирішуються, яке обрано за найближчий аналог (прототип), є спосіб виготовлення напрямної для реактивного снаряду, при якому попередньо підготовляють заготівлю з матеріалу, передбаченого креслярськоконструкторською документацією, проводять попередню обробку заготівлі із припусками під чистову обробку, перевіряють вибірку матеріалу заготівлі відповідно до креслярсько-конструкторської документації, виставляють заготівлю в спеціальному пристосуванні, наносять на відповідні поверхні заготівлі координати центрів отворів, звіряють центри отворів відповідно до розмірів прив'язки, вибирають матеріал тіла заготівлі відповідно до креслярсько-конструкторської документації, вибирають пази відповідно до креслярськоконструкторської документації, свердлять отвори на відповідних поверхнях заготівлі відповідно до креслярсько-конструкторської документації з наступним нарізуванням різьби, виконують після проведення етапу свердлення отворів контроль геометричних параметрів заготівлі та центрів отворів відповідно до креслярськоконструкторської документації, виконують після проведення етапу фрезерування контроль геометричних параметрів заготівлі та центрів отворів відповідно до креслярсько-конструкторської документації, відправляють заготівлю, виконану у вигляді напрямної для реактивного снаряда, на хімічну/гальванічну обробку, виконують після 5 проведення етапу хімічної/гальванічної обробки контроль геометричних параметрів заготівлі та центрів отворів відповідно до креслярськоконструкторської документації, а також якості нанесення покриття, при цьому пази вибирають переважно фрезеруванням /2/. До недоліків відомого способу, який обрано за найближчий аналог (прототип), відноситься те, що не забезпечується якість виготовлення конструктивного елемента - напрямної для реактивного снаряду, яка буде встановлена на баштовому модулі типу КБА-105. В основу корисної моделі покладена задача шляхом введення в технологічний процес виготовлення напрямної для реактивного снаряду нових технологічних операцій забезпечити поліпшення якості виготовлення конструктивного елемента та забезпечення можливості його виготовлення в умовах дрібносерійного виробництва. Суть корисної моделі в способі виготовлення напрямної для реактивного снаряду, при якому попередньо підготовляють заготівлю з матеріалу, передбаченого креслярсько-конструкторською документацією, проводять попередню обробку заготівлі із припусками під чистову обробку, перевіряють вибірку матеріалу заготівлі відповідно до креслярсько-конструкторської документації, виставляють заготівлю в спеціальному пристосуванні, наносять на відповідні поверхні заготівлі координати центрів отворів, звіряють центри отворів відповідно до розмірів прив'язки, вибирають матеріал тіла заготівлі відповідно до креслярськоконструкторської документації, вибирають пази відповідно до креслярсько-конструкторської документації, свердлять отвори на відповідних поверхнях заготівлі відповідно до креслярськоконструкторської документації з наступним нарізуванням різьби, виконують після проведення етапу свердлення отворів контроль геометричних параметрів заготівлі та центрів отворів відповідно до креслярсько-конструкторської документації, виконують після проведення етапу фрезерування контроль геометричних параметрів заготівлі та центрів отворів відповідно до креслярськоконструкторської документації, відправляють заготівлю, виконану у вигляді напрямної для реактивного снаряда, на хімічну/гальванічну обробку, виконують після проведення етапу хімічної/гальванічної обробки контроль геометричних параметрів заготівлі та центрів отворів відповідно до креслярсько-конструкторської документації, а також якості нанесення покриття, при цьому пази вибирають переважно фрезеруванням, полягає в тому, що при проведенні технологічної операції щодо звіряння центрів отворів відповідно до розмірів прив'язки, зазначені центри отворів звіряють відповідно до розмірів прив'язки щодо торця заготівлі та її поздовжньої осі, після проведення технологічної операції щодо звіряння центрів отворів відповідно до розмірів прив'язки, звіряють центри отворів у технологічному напливі відповідно до розмірів прив'язки, після проведення технологічних операцій щодо виборки матеріалу тіла заготівлі відповідно до креслярськоконструкторської документації, вибирають матері 51453 6 ал заготівлі під поглиблення в передній частині заготівлі між згаданими отворами в передній і центральній частинах згаданої заготівлі, після проведення технологічних операцій щодо вибирання пазів відповідно до креслярськоконструкторської документації, виконують послідовно технологічні операції, згідно з якими вибирають стінку заготівлі в районі задньої частини заготівлі нижче зазначених пазів, формують у нижній частині вибірки ухил з кутом 45°, вифрезеровують верхню частину стінки в центральній і задній частині заготівлі під кутом 60°, після виконання технологічних операцій по нарізуванню різьби та контролю геометричних параметрів заготівлі і центрів отворів, закріплюють заготівлю на багатопозиційному столі, після закріплення заготівлі на багатопозиційному столі виконують послідовно технологічні операції, згідно з якими перевертають стіл із закріпленою заготівлею й виконують технологічні операції по свердлінню та розгортанню отворів, передбачених креслярсько-конструкторською документацією, і розташованих у передній торцевій частині заготівлі, прокручують багатопозиційний стіл із закріпленою на ньому заготівлею на кут 90°, свердлять отвори діаметром 13 мм, які передбачені креслярсько-конструкторською документацією, з наступним розточуванням отвору до діаметра 18 мм, прокручують багатопозиційний стіл із закріпленою на ньому заготівлею на кут 180°, сполучають вісь протилежного отвору з віссю раніше виконаного отвору, розташованого на іншій стороні заготівлі з наступним свердлінням отвору діаметром 13 мм і розточуванням отвору до діаметра 18 мм, виконують після проведення етапу свердління і розточування отворів контроль геометричних параметрів заготівлі та центрів отворів відповідно до креслярсько-конструкторської документації, після проведення контролю геометричних параметрів заготівлі та центрів отворів відповідно до креслярсько-конструкторської документації здійснюють заходи щодо переустановки заготівлі верхньою частиною вниз з наступним виконанням заниження на нижній зовнішній поверхні заготівлі відповідно до креслярсько-конструкторської документації, після виконання заниження на нижній зовнішній поверхні заготівлі виконують послідовно технологічні операції, згідно з якими установлюють заготівлю на бічну поверхню та роблять вибірки відповідно до креслярсько-конструкторської документації на зовнішній бічній поверхні стінок з одержанням ребер жорсткості в передній, центральній і задній частинах зазначеної заготівлі, перевертають заготівлю на інший, а саме, на оброблений бік і виконують аналогічні операції по вибірці на неопрацьованій бічній стороні зазначеної заготівлі, виконують технологічні операції при яких фрезерують або один паз, виконаний між центральною та задньою частиною заготівлі на бічній стінці, що є протилежним щодо розміщення напливу, звиконаним на ньому поздовжнім свердлінням, або два пази по обидва боки симетрично один одному. Суть корисної моделі полягає і в тому, що при виставлянні заготівлі в спеціальному пристосуванні, зазначену заготівлю виставляють у спеціальному пристосуванні по відношенню бічних поверхонь 7 щодо поздовжньої осі, при виконанні технологічних операцій щодо виборки матеріалу тіла заготівлі відповідно до креслярсько-конструкторської документації, вибирають матеріал внутрішньої частини заготівлі в розмір, при виконанні технологічних операцій щодо, при яких вибирають пази відповідно до креслярсько-конструкторської документації, зазначені пази вибирають по обидва боки внутрішньої частини бічної стінки заготівлі щодо поздовжньої осі згаданої заготівлі, при вибиранні стінки заготівлі в районі задньої частини заготівлі нижче зазначених пазів, зазначену стінку заготівлі в районі задньої частини заготівлі вибирають на довжину 135(+2/-1) мм шириною 66 мм, при свердлінні отворів, зазначені отвори свердлять щодо переднього, центрального й заднього центрів отворів з наступним нарізуванням різьби, при виконанні технологічних операцій по свердлінню та розгортанню отворів, передбачених креслярськоконструкторською документацією, і розташованих у передній торцевій частині заготівлі, розвертають отвори, осі яких спрямовані уздовж поздовжньої осі заготівлі. Суть корисної моделі полягає також і в тому, що на тій стороні заготівлі, на якій виконаний наплив, вибірку роблять по осі отвору, а як хімічну/гальванічну обробку використовують холодне оксидування. Порівняльний аналіз технічного рішення, що заявляється, з прототипом, дозволяє зробити висновок, що спосіб виготовлення напрямної для реактивного снаряду, який заявляється, відрізняється тим, що при проведенні технологічної операції щодо звіряння центрів отворів відповідно до розмірів прив'язки, зазначені центри отворів звіряють відповідно до розмірів прив'язки щодо торця заготівлі та її поздовжньої осі, після проведення технологічної операції щодо звіряння центрів отворів відповідно до розмірів прив'язки, звіряють центри отворів у технологічному напливі відповідно до розмірів прив'язки, після проведення технологічних операцій щодо виборки матеріалу тіла заготівлі відповідно до креслярськоконструкторської документації, вибирають матеріал заготівлі під поглиблення в передній частині заготівлі між згаданими отворами в передній і центральній частинах згаданої заготівлі, після проведення технологічних операцій щодо вибирання пазів відповідно до креслярськоконструкторської документації, виконують послідовно технологічні операції, згідно з якими вибирають стінку заготівлі в районі задньої частини заготівлі нижче зазначених пазів, формують у нижній частині вибірки ухил з кутом 45°, вифрезеровують верхню частину стінки в центральній і задній частині заготівлі під кутом 60°, після виконання технологічних операцій по нарізуванню різьби та контролю геометричних параметрів заготівлі і центрів отворів, закріплюють заготівлю на багатопозиційному столі, після закріплення заготівлі на багатопозиційному столі виконують послідовно технологічні операції, згідно з якими перевертають стіл із закріпленою заготівлею й виконують технологічні операції по свердлінню та розгортанню отворів, передбачених креслярсько-конструкторською документацією, і розташованих у передній торцевій 51453 8 частині заготівлі, прокручують багатопозиційний стіл із закріпленою на ньому заготівлею на кут 90°, свердлять отвори діаметром 13мм, які передбачені креслярсько-конструкторською документацією, з наступним розточуванням отвору до діаметра 18мм, прокручують багатопозиційний стіл із закріпленою на ньому заготівлею на кут 180°, сполучають вісь протилежного отвору з віссю раніше виконаного отвору, розташованого на іншій стороні заготівлі з наступним свердлінням отвору діаметром 13 мм і розточуванням отвору до діаметра 18 мм, виконують після проведення етапу свердління і розточування отворів контроль геометричних параметрів заготівлі та центрів отворів відповідно до креслярсько-конструкторської документації, після проведення контролю геометричних параметрів заготівлі та центрів отворів відповідно до креслярсько-конструкторської документації здійснюють заходи щодо переустановки заготівлі верхньою частиною вниз з наступним виконанням заниження на нижній зовнішній поверхні заготівлі відповідно до креслярсько-конструкторської документації, після виконання заниження на нижній зовнішній поверхні заготівлі виконують послідовно технологічні операції, згідно з якими установлюють заготівлю на бічну поверхню та роблять вибірки відповідно до креслярсько-конструкторської документації на зовнішній бічній поверхні стінок з одержанням ребер жорсткості в передній, центральній і задній частинах зазначеної заготівлі, перевертають заготівлю на інший, а саме, на оброблений бік і виконують аналогічні операції по вибірці на неопрацьованій бічній стороні зазначеної заготівлі, виконують технологічні операції при яких фрезерують або один паз, виконаний між центральною та задньою частиною заготівлі на бічній стінці, що є протилежним щодо розміщення напливу, з виконаним на ньому поздовжнім свердлінням, або два пази по обидва боки симетрично один одному, при цьому при виставлянні заготівлі в спеціальному пристосуванні, зазначену заготівлю виставляють у спеціальному пристосуванні по відношенню бічних поверхонь щодо поздовжньої осі, при виконанні технологічних операцій щодо виборки матеріалу тіла заготівлі відповідно до креслярськоконструкторської документації, вибирають матеріал внутрішньої частини заготівлі в розмір, при виконанні технологічних операцій щодо, при яких вибирають пази відповідно до креслярськоконструкторської документації, зазначені пази вибирають по обидва боки внутрішньої частини бічної стінки заготівлі щодо поздовжньої осі згаданої заготівлі, при вибиранні стінки заготівлі в районі задньої частини заготівлі нижче зазначених пазів, зазначену стінку заготівлі в районі задньої частини заготівлі вибирають на довжину 135(+2/-1) мм шириною 66мм, при свердлінні отворів, зазначені отвори свердлять щодо переднього, центрального й заднього центрів отворів з наступним нарізуванням різьби, при виконанні технологічних операцій по свердлінню та розгортанню отворів, передбачених креслярсько-конструкторською документацією, і розташованих у передній торцевій частині заготівлі, розвертають отвори, осі яких спрямовані уздовж поздовжньої осі заготівлі, причому на тій 9 стороні заготівлі, на якій виконаний наплив, вибірку роблять по осі отвору, а як хімічну/гальванічну обробку використовують холодне оксидування. Таким чином, спосіб виготовлення напрямної для реактивного снаряду, який заявляється, відповідає критерію корисної моделі «новизна». Суть корисної моделі пояснюється за допомогою ілюстрацій, де на фіг. 1 показана блок-схема поетапного виконання технологічних операцій/переходів, що в сукупності становлять суть способу виготовлення напрямної для реактивного снаряду, який заявляється, на фіг. 2 показана блок-схема технологічного процесу виготовлення напрямної для реактивного снаряду, на фіг. 3 показана передня частина виготовленої напрямної для реактивного снаряду на виді з лівого боку в перетині по поздовжній осі, на фіг. 4 показана передня частина виготовленої напрямної для реактивного снаряду на виді зверху (вид А) з показом технологічних отворів в технологічних напливах, на фіг. 5 показана передня частина виготовленої напрямної для реактивного снаряду на виді з правого боку з показом вибірки на зовнішній бічній поверхні стінок з одержанням ребер жорсткості в передній та центральной частинах зазначеної заготівлі (вид Б), на фіг. 6 показана передня частина виготовленої напрямної для реактивного снаряду на виді збоку зліва з показом отворів та технологічних отворів в технологічних напливах (вид В), на фіг. 7 показана передня частина виготовленої напрямної для реактивного снаряду в перетині А-А з показом технологічних отворів в технологічних напливах, на фіг. 8-9 показано передню частина виготовленої напрямної для реактивного снаряду в перетинах, відповідно, Б-Б та В-В, з показом пазів, що вибрані фрезеруванням по обидва боки внутрішньої частини бічної стінки заготівлі щодо поздовжньої осі згаданої заготівлі, технологічних отворів та отворів із виконаною різьбою, на фіг. 10 показана середня частина виготовленої напрямної для реактивного снаряду на виді з лівого боку з показом технологічних отворів (у вириву) та з показом пазу і вибірки на зовнішній бічній поверхні стінок з одержанням ребер жорсткості в центральній частині зазначеної заготівлі, на фіг. 11 показана середня частина виготовленої напрямної для реактивного снаряду з показом технологічних отворів (вид Г), на фіг. 12 показана задня частина виготовленої напрямної для реактивного снаряду на виді з лівого боку, на фіг. 13 показана задня частина виготовленої напрямної для реактивного снаряду на виді зверху з показом технологічних отворів (вид Д), на фіг. 14 показана задня частина виготовленої напрямної для реактивного снаряду на виді зверху з показом технологічних отворів та вифрезерованої верхньої частини стінки в задній частині заготівлі, на фіг. 15 показана задня частина виготовленої напрямної для реактивного снаряду на виді ззаду (вид Е) з показом геометричних розмірів, пазів, що вибрані фрезеруванням по обидва боки внутрішньої частини бічної стінки заготівлі щодо поздовжньої осі згаданої заготівлі, та з показом вифрезерованої верхньої частини стінки в задній частині заготівлі під кутом 60° і нижньої частини під кутом 45°. 51453 10 Спосіб виготовлення напрямної для реактивного снаряду, який заявляється, здійснюється таким чином (як варіант технологічного процесу див. блок-схему на фіг. 1 та схему на фіг. 2, які пояснюють етапи технологічного процесу, що покладений в основу способу виготовлення напрямної для реактивного снаряду, який заявляється) (загальний вигляд напрямної для реактивного снаряду показаний на фіг. 2). Попередньо підготовляють заготівлю (позиція 1) з матеріалу, передбаченого креслярськоконструкторською документацією, переважно з алюмінієвого сплаву марки Д16Т. При цьому заготівлю виготовляють декількома способами, наприклад, у вигляді чотиригранника прямокутного поперечного перетину з бічними сторонами (як варіант конструктивного виконання) 75×84(±0,5) мм та довжиною 425(±0,5) мм, або литтям, або іншими способами, доступними підприємству з невеликим об'ємом робіт по зазначеній конструкції виробу. Далі проводять попередню обробку заготівлі із припусками (від 0,5 до 0,025 мм) під чистову обробку. Після цього перевіряють вибірку матеріалу заготівлі відповідно до креслярсько-конструкторської документації. По закінченню перевірки вибірки матеріалу заготівлі виставляють зазначену заготівлю (1) в спеціальному пристосуванні, при цьому заготівлю виставляють у спеціальному пристосуванні по відношенню бічних поверхонь (2) щодо поздовжньої осі (позиція «ПВ»). Продовжують технологічний процес тим, що наносять на відповідні поверхні заготівлі (1) координати центрів отворів, після чого звіряють центри отворів відповідно до розмірів прив'язки, при цьому центри отворів звіряють відповідно до розмірів прив'язки щодо торця заготівлі та її поздовжньої осі (позиція «ПВ») - див схеми на фіг. 3, 4, 13, 14. Далі звіряють центри отворів у технологічному напливі (позиція 3 - нижній наплив, позиція 4 - верхній наплив)) відповідно до розмірів прив'язки (див. схеми на фіг. 3-7). По закінченню заходів, згідно з якими звіряють центри отворів у технологічному напливі (позиції 3 і 4), вибирають матеріал тіла заготівлі (1) відповідно до креслярсько-конструкторської документації, при цьому вибирають матеріал внутрішньої частини заготівлі в розмір. Далі вибирають матеріал заготівлі (1) під поглиблення (позиція «ЗГ») в передній частині заготівлі між згаданими отворами (позиції 5 і 6), відповідно, в передній і центральній частинах згаданої заготівлі (див. схеми на фіг. 3-4 та схеми на фіг. 79). Після виконання вищезазначеного переходу вибирають пази (позиції 7 і 8) відповідно до креслярсько-конструкторської документації, при цьому пази вибирають по обидва боки внутрішньої частини бічної стінки заготівлі щодо поздовжньої осі згаданої заготівлі, причому пази вибирають переважно фрезеруванням (див. схеми на фіг. 2, 7-9, 15). 11 Продовжують технологічний процес тим, що вибирають стінку (9) заготівлі (1) в районі задньої частини заготівлі нижче зазначених пазів (позиції 7 і 8), при цьому стінку заготівлі в районі задньої частини заготівлі вибирають на довжину 135(+2/-1) мм шириною 66 мм. Також формують у нижній частині вибірки ухил (10) з кутом 45° (див. схеми на фіг. 12-15). Продовжують технологічний процес тим, що вифрезеровують верхню частину (позиції 11 і 12) стінки (9), відповідно, в центральній і задній частині заготівлі під кутом 60° (див. схеми на фіг. 4, 8-9 та фіг. 14-15). По закінченню вищезазначених заходів свердлять отвори (позиції 5, 6 та 13) на відповідних поверхнях заготівлі відповідно до креслярськоконструкторської документації, при цьому отвори (позиції 5, 6 та 13) свердлять щодо переднього, центрального й заднього центрів отворів (з наступним нарізуванням різьби у відповідних отворах 14) (див. схеми на фіг. 4, 8-9, 10-11, 13-14). Після проведення етапу свердлення отворів (позиції 5, 6, 13 і 14) проводять/здійснюють контроль геометричних параметрів заготівлі (1) та центрів отворів (позиції 5, 6, 13 і 14) відповідно до креслярсько-конструкторської документації. Після виконання технологічних операцій по нарізуванню різьби та контролю геометричних параметрів заготівлі (1) і центрів отворів (позиції 5, 6, 13 і 14), закріплюють заготівлю (1) на багатопозиційному столі. Продовжують технологічний процес тим, що перевертають зазначений багатопозиційний стіл із закріпленою заготівлею та виконують технологічні операції по свердлінню та розгортанню отворів (позиції 15 і 16 - відповідно, в напливі 3 та в напливі 4), передбачених креслярськоконструкторською документацією, і розташованих у передній торцевій частині заготівлі (1) (в технологічних напливах 3 і 4), при цьому розвертаються отвори (позиція 16 -в напливі 14), осі яких спрямовані уздовж поздовжньої осі (позиція «ПВ») заготівлі (1), причому зазначені отвори (16) в напливі (14) розвертають на діаметр 12 мм (12,5 мм - див. схеми на фіг. 4 та на фіг. 7). Продовжують технологічний процес тим, що прокручують багатопозиційний стіл із закріпленою на ньому заготівлею (1) на кут 90°. Після цього свердлять отвори (15) діаметром 13 мм, які передбачені креслярськоконструкторською документацією в напливі 3), з наступним розточуванням отвору до діаметра 18 мм (див. схеми на фіг. 3-7). Продовжують технологічний процес тим, що прокручують багатопозиційний стіл із закріпленою на ньому заготівлею (1) на кут 180°. При встановленні стола в зазначене вище положення сполучають вісь протилежного отвору (15) з віссю раніше виконаного отвору, розташованого на іншій стороні заготівлі (1) в напливі (3) з наступним свердлінням отвору діаметром 13 мм і розточуванням отвору до діаметра 18 мм (із верхньою межею (+0,027) мм - див. схеми на фіг. 3-7). Після проведення етапу свердління і розточування отворів (позиції 15 і 16, що розташовано в 51453 12 напливах, відповідно, 3 і 4) виконують/здійснюють контроль геометричних параметрів заготівлі (1) та центрів отворів (15 і 16) відповідно до креслярсько-конструкторської документації. Продовжують технологічний процес тим, що переустановлюють заготівлю (1) на столі верхньою частиною вниз і виконують заниження на нижній зовнішній поверхні заготівлі відповідно до креслярсько-конструкторської документації. Далі змінюють положення заготівлі (1) на столі, а саме, установлюють заготівлю на бічну поверхню та роблять вибірки (17) відповідно до креслярсько-конструкторської документації на зовнішній бічній поверхні (18) стінок (9) з одержанням ребер жорсткості (19) в передній, центральній і задній частинах зазначеної заготівлі (див. схеми на фіг. 5, 10 і 12). Продовжують технологічний процес тим, що перевертають заготівлю (1) на інший, а саме, на оброблений бік і виконують аналогічні операції по вибірці на неопрацьованій бічній стороні зазначеної заготівлі (з одержанням ребер жорсткості (19) в передній, центральній і задній частинах зазначеної заготівлі), при цьому на тій стороні заготівлі (1), на якій виконаний наплив (3), вибірку роблять по осі отвору (див. схеми на фіг. 2, 4, 6-7). Після виконання вищезазначеного переходу виконують технологічні операції, при яких фрезерують або один паз (20), що виконаний між центральною та задньою частиною заготівлі на бічній стінці (18), і який є протилежним щодо розміщення напливу (3), з виконаним на ньому поздовжнім свердлінням, або два пази по обидва боки симетрично один одному (див. схеми на фіг. 2 і 10). Виконують після проведення етапу фрезерування контроль геометричних параметрів заготівлі (1) та центрів отворів (позиції 5, 6, 13 і 14, 15 і 16) відповідно до креслярсько-конструкторської документації. На прикінцевій стадії виконання технологічного процесу щодо виготовлення напрямної для реактивного снаряду відправляють заготівлю (1), виконану у вигляді напрямної для реактивного снаряда, на хімічну/гальванічну обробку, при цьому як хімічну обробку використовують холодне оксидування. Закінчують виконання технологічного процесу щодо виготовлення напрямної для реактивного снаряду тим, що виконують після проведення етапу хімічної/гальванічної обробки контроль геометричних параметрів заготівлі (1) та центрів отворів (позиції 5, 6, 13 і 14, 15 і 16) відповідно до креслярсько-конструкторської документації, а також якості нанесення покриття. Підвищення ефективності застосування способу виготовлення напрямної для реактивного снаряду, який заявляється, у порівнянні із прототипом, досягається шляхом введення у технологічний процес, що покладений в основу способу, який заявляється, нових технологічних операцій, що, у свою чергу, дозволяє забезпечити поліпшення якості виконання конструкції напрямної та можливість її виготовлення в умовах дрібносерійного виробництва. 13 Джерела інформації 1. А.А. Гусев, Е.Р. Ковальчук, И.М. Колесов и др. «Технология машиностроения» (специальная часть). Учебник для машиностроительных специальностей вузов. - М.: Машиностроение, 1986, с. 145 - аналог. 51453 14 2. А.А. Гусев, Е.Р. Ковальчук, И.М. Колесов и др. «Технология машиностроения» (специальная часть). Учебник для машиностроительных специальностей вузов. - М.: Машиностроение, 1986, с. 108 - прототип. 15 51453 16 17 51453 18 19 51453 20 21 51453 22 23 51453 24 25 51453 26 27 51453 28 29 51453 30 31 51453 32 33 Комп’ютерна верстка М. Мацело 51453 Підписне 34 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for making guide for missile

Автори англійськоюButenko Serhii Hryhorovych, Vasylenko Oleksandr Vasyliovych, Komarov Volodymyr Oleksandrovych

Назва патенту російськоюСпособ изготовления направляющей для реактивного снаряда

Автори російськоюБутенко Сергей Григорьевич, Василенко Александр Васильевич, Комаров Владимир Александрович

МПК / Мітки

МПК: F41F 3/00

Мітки: снаряда, реактивного, напрямної, виготовлення, спосіб

Код посилання

<a href="https://ua.patents.su/17-51453-sposib-vigotovlennya-napryamno-dlya-reaktivnogo-snaryada.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення напрямної для реактивного снаряда</a>

Попередній патент: Спосіб виготовлення корпуса баштового модуля типу кба-105

Наступний патент: Спосіб визначення узагальнюючого техніко-економічного критерію ефективності роботи теплообмінного апарата

Випадковий патент: Фармацевтична композиція для інгаляції, спосіб її приготування (варіанти) та інгалятор