Процес перегонки і мембранного розділяння для очищання сумішей флюїдів (варіанти) та пристрій для їх здійснення

Номер патенту: 83658

Опубліковано: 11.08.2008

Автори: Пітш Стівен Дж., Коллінг Крейг В., Хуфф Джордж А., Джр.

Формула / Реферат

1. Процес розділяння очищених продуктів із флюїдної суміші за допомогою комбінованого пристрою фракційної перегонки і селективного мембранного розділяння, який включає у себе:

а) надання комбінованого пристрою розділяння, який містить колону фракційної перегонки і мембранний пристрій, розрахований на використання мембрани селективного проникнення для розділяння одного чи більше компонентів із флюїдної суміші двох чи більше сполук;

б) видобування із зазначеної колони флюїдної фракції, утвореної внаслідок фракційної перегонки сировини, що містить дві чи більше сполук з різними температурами кипіння;

в) постачання всієї або частини фракції, видобутої з колони, у мембранний пристрій для розділяння цієї фракції на проникну і непроникну флюїдні речовини, що містять різні кількості принаймні однієї зі сполук; і

г) регулювання ентальпії для підтримання коефіцієнта мембранної ефективності стосовно непроникної флюїдної речовини в заданих межах, наприклад, приблизно від 0,5 до 1,5.

2. Процес за п. 1, який відрізняється тим, що флюїдною речовиною, видобутою із колони, є практично пара, а принаймні частина непроникної флюїдної речовини повертається в колону практично у формі рідини.

3. Процес за п. 1, який відрізняється тим, що він також включає у себе видобування потоку очищеного проникного продукту із мембранного пристрою і одного чи більше потоків очищеного продукту із колони фракційної перегонки.

4. Процес за п. 3, який відрізняється тим, що домінуючим компонентом флюїдного очищеного продукту є пропілен.

5. Процес за п. 1, який відрізняється тим, що потоком флюїдної речовини, видобутої із колони фракційної перегонки, є практично пароподібний головний дистилят, частина якого використовується як джерело рідини зворотного стоку для колони.

6. Процес розділяння очищених продуктів із флюїдної суміші за допомогою комбінованого пристрою фракційної перегонки і мембранного розділяння, який включає у себе:

а) надання пристрою розділяння, який містить колону фракційної перегонки, котра має відповідні ступені контактування пари з рідиною, входи і виходи, серед яких принаймні один вихід сполучений потоком з мембранним пристроєм, що містить множину твердих мембран селективного проникнення, котрі в умовах відповідного перепаду рушійних сил виявляють проникність принаймні 0,1 Barrer, канали, що мають принаймні один вхід і один вихід для потоку флюїдної речовини в контакті з однією стороною мембрани, і суміжну з протилежною її стороною камеру проникного продукту, яка має принаймні один вихід для потоку проникного продукту;

б) розділяння шляхом фракційної перегонки сировини, що містить суміш флюїдних речовин, включаючи компонент з низькою температурою кипіння і компонент з високою температурою кипіння, і в результаті цього - постачання в колону вихідного потоку, збагаченого на один компонент відносно іншого компонента;

в) постачання потоку вихідного продукту цієї колони, виведеного безпосередньо або будь-яким іншим, непрямим, шляхом з неї на входи каналів мембранного пристрою; і

г) розділяння цього поданого потоку шляхом селективного проникнення з одержанням у результаті цього очищеної проникної речовини і непроникної речовини при регулюванні ентальпії зазначеного поданого потоку таким чином, щоб підтримувати коефіцієнт мембранної ефективності щодо непроникної флюїдної речовини в межах приблизно від 0,5 до 1,5.

7. Процес за п. 6, який відрізняється тим, що пристрій розділяння містить також засоби для пропорційного поділу вихідної пари головного дистиляту принаймні на першу частину для повернення в колону фракційної перегонки і другу частину, і засоби для використання зазначеної першої частини як рідини зворотного стоку.

8. Процес за п. 7, який відрізняється тим, що зазначену другу частину подають на входи каналів мембранного пристрою.

9. Процес за п. 6, який відрізняється тим, що принаймні частину флюїдного непроникного продукту повертають у колону фракційної перегонки.

10. Процес за п. 6, який відрізняється тим, що він включає у себе також видобування із колони очищеного продукту перегонки, збагаченого на один компонент відносно іншого компонента сировини.

11. Процес за п. 6, який відрізняється тим, що сировина містить суміш алканової сполуки, що має від 2 до 4 атомів вуглецю, й алкенової сполуки, що має таке саме число атомів вуглецю, що і домінуючий компонент потоку сировини.

12. Процес за п. 11, який відрізняється тим, що зазначена суміш має об'ємне співвідношення рідини алкенової й алканової сполук, що лежить у межах приблизно від 1,5 до 4.

13. Процес за п. 6, який відрізняється тим, що потік очищеного проникного продукту містить принаймні 95 % пропілену.

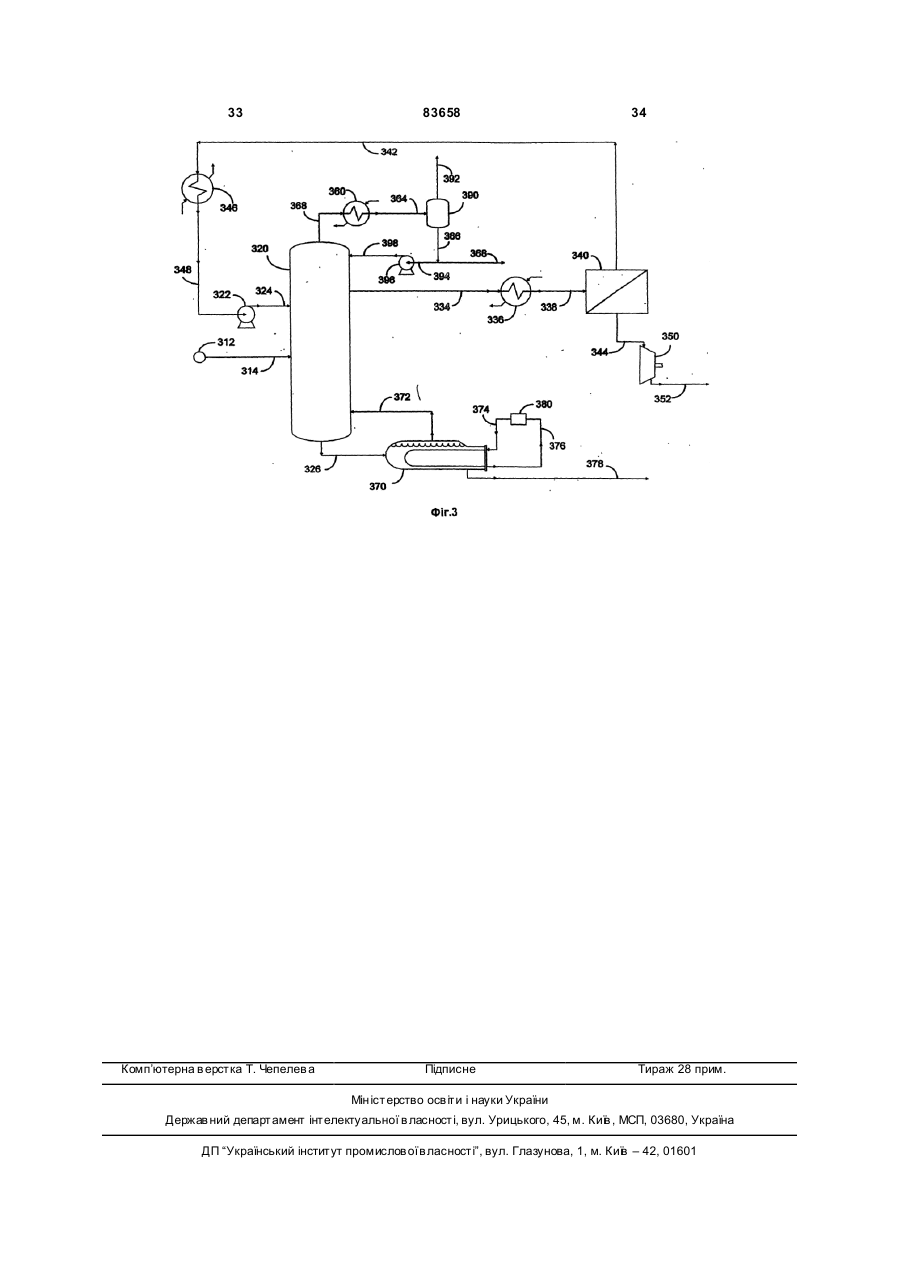

14. Процес перегонки і мембранного розділяння для очищання сумішей флюїдів за допомогою комбінованого пристрою перегонки і мембранного розділяння, який включає у себе:

а) надання пристрою розділяння, що містить (а) колону фракційної перегонки, яка має вихід пари головного дистиляту в сполученні потоком з компресором, внутрішню або зовнішню поверхню теплопередачі, одна сторона якої входить у контакт з флюїдною речовиною на дні колони, а протилежна сторона входить у контакт зі стиснутою парою головного дистиляту, (b) компресор, сполучений потоком із засобами пропорційного поділу стиснутої пари між поверхнею теплопередачі колони, дефлегматором колони і охолоджувачем мембрани, сполученим потоком з мембранним пристроєм селективного проникнення, (с) мембранний пристрій, що містить тверду мембрану селективного проникнення, яка при відповідному перепаді рушійної сили виявляє проникність принаймні 0,1 Barrer, канали, що мають принаймні один вхід і один вихід потоку флюїдної речовини в контакті з однією стороною мембрани, і суміжну з протилежною її стороною камеру проникного продукту, що має принаймні один вихід для потоку проникного продукту, і (d) засоби сполучання потоком між протилежною стороною поверхні теплопередачі колони і колоною фракційної перегонки;

б) розділяння шляхом фракційної перегонки сировини, яка містить флюїдну суміш, що включає у себе низькокиплячий компонент і висококиплячий компонент, і в результаті цього - постачання потоку пари, збагаченого на низькокиплячий компонент, у компресор;

в) стискання пари головного дистиляту і розподіляння його частин між поверхнею теплопередачі колони, дефлегматором колони і безпосередньо або непрямим чином - з мембранним пристроєм селективної проникності; і

г) відділяння від потоку, поданого в мембранний пристрій, потоку непроникного продукту шляхом селективного проникнення при регулюванні ентальпії цього поданого потоку так, щоб підтримувати коефіцієнт мембранної ефективності стосовно непроникної флюїдної речовини в межах, приблизно, від 0,5 до 1,5.

15. Процес за п. 14, який відрізняється тим, що він включає у себе також видобування із колони очищеного продукту перегонки, збагаченого на один із компонентів відносно іншого компонента сировини.

16. Процес за п. 15, який відрізняється тим, що принаймні частину флюїдного непроникного продукту повертають у колону фракційної перегонки.

17. Процес за п. 15, який відрізняється тим, що він включає у себе також видобування із колони очищеного продукту перегонки, збагаченого на низькокиплячий компонент відносно сировини.

18. Процес за п. 15, який відрізняється тим, що потік очищеного проникного продукту містить принаймні 95 % пропілену.

19. Комбінований пристрій перегонки і мембранного розділяння, який містить:

- колону фракційної перегонки, яка має головний вихід пари, сполучений потоком з компресором, і внутрішню або зовнішню поверхню теплопередачі, одна сторона якої входить у контакт з флюїдною речовиною на дні колони, а протилежна сторона входить у контакт зі стисненою парою головного дистиляту;

- компресор, сполучений потоком із засобами пропорційного поділу стисненої пари між поверхнею теплопередачі колони, дефлегматором колони і охолоджувачем мембрани, сполученим потоком з мембранним пристроєм селективного проникнення;

- мембранний пристрій, що містить тверду мембрану селективного проникнення, яка під дією відповідного перепаду рушійної сили виявляє проникність принаймні 0,1Ваrrеr, канали, що мають принаймні один вхід і один вихід для проходження крізь них флюїдної речовини в контакті з однією стороною мембрани і суміжну з її протилежною стороною камеру проникного продукту, що має принаймні один вихід для потоку проникного продукту; і

- засоби сполучання потоком між протилежною стороною поверхні теплопередачі колони і колоною фракційної перегонки.

20. Пристрій за п. 19, який відрізняється тим, що він містить також засоби для сполучання між виходами каналів мембранного пристрою і колоною фракційної перегонки.

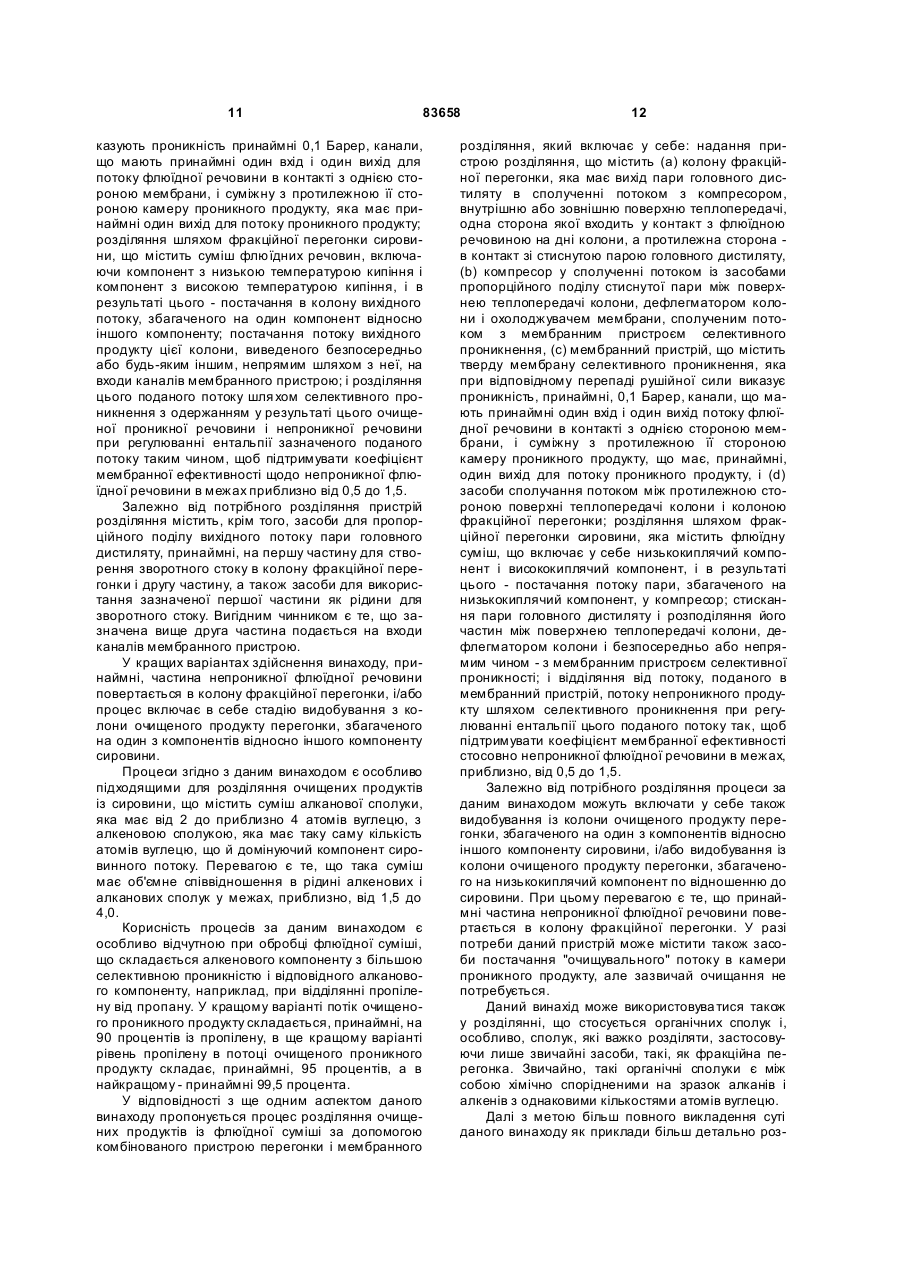

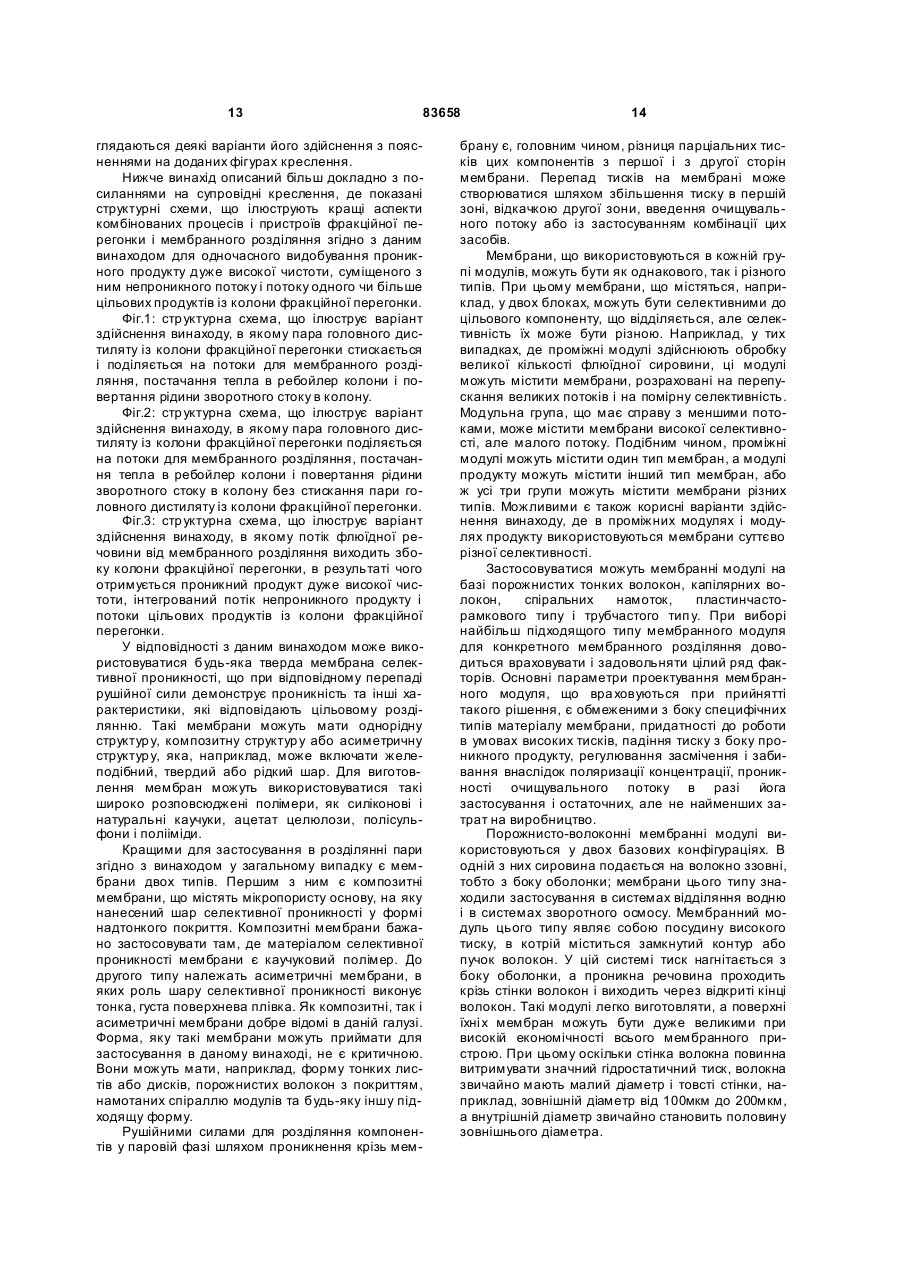

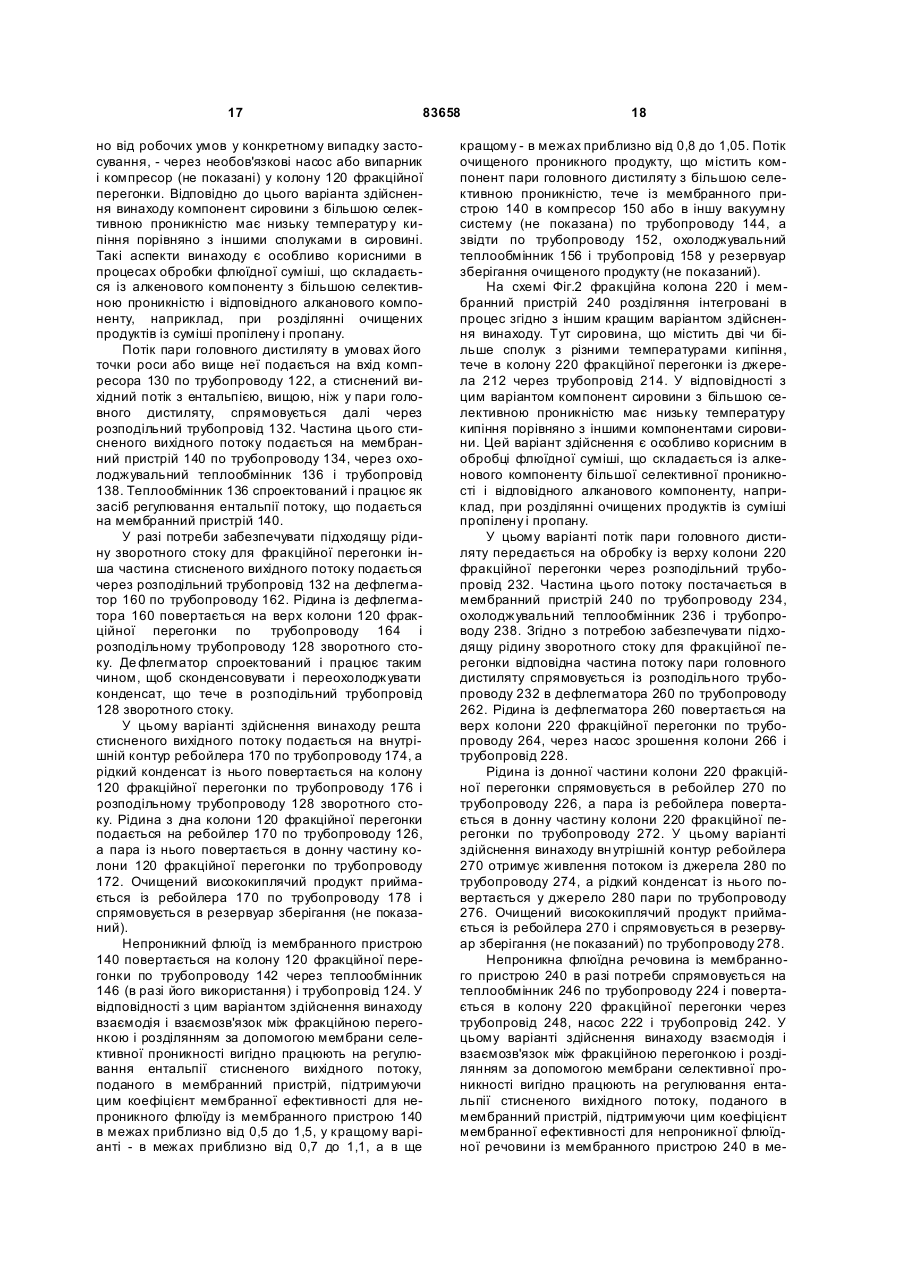

Текст