Спосіб одержання відновлених залізних окатишів і спосіб виробництва переробного чавуну

Формула / Реферат

1. Спосіб одержання відновленого залізного окатиша, який включає етапи: одержання формованого порошкового продукту з використанням сирового матеріалу, причому формований продукт містить оксид заліза, вуглець і неусувні домішки, при цьому середній діаметр оксиду заліза становить 50 мкм або менше; і нагрівання, і відновлення формованого продукту в карусельній подовій печі, який відрізняється тим, що під час відновлення формованого продукту відношення моноксиду вуглецю до діоксиду вуглецю у зоні відновлення підтримують від 0,3 до 1 при температурі 1400 °C або менше.

2. Спосіб за п. 1, який відрізняється тим, що час перебування формованого продукту при 1200 °C або вище в карусельній подовій печі може становити 8 хвилин або більше, і являти собою час, представлений формулою: to = 69,5 – 0,035T або менше, де одиниця to є хвилиною, а T є середньою температурою (°C) газу в карусельній подовій печі при 1200 °C або вище.

3. Спосіб за п. 1, який відрізняється тим, що під час нагрівання від 100 °C до 1000 °C середня швидкість нагріву в центрі формованого продукту може становити 400 °C /хв. або менше.

4. Спосіб за п. 1, який відрізняється тим, що на етапі одержання формованого продукту у випадку, коли неусувні домішки включають оксид кремнію і оксид кальцію, масове відношення оксиду кальцію до оксиду кремнію у формованому продукті регулюють до 2,2 або менше.

5. Спосіб за п. 4, який відрізняється тим, що на етапі одержання формованого продукту у випадку, коли неусувні домішки включають фтор і хлор, вміст фтору і хлору регулюють таким чином, щоб він задовольняв умові (F % мас.) + 0,4(Сl % мас.) < 0,25 %.

6. Спосіб за п. 1, який відрізняється тим, що на етапі одержання формованого продукту у випадку, коли неусувні домішки включають оксид магнію, оксид кальцію і оксид кремнію, вміст усього заліза в оксиді магнію, оксиді кальцію, оксиді кремнію, і оксиду заліза у формованому продукті регулюють таким чином, щоб він задовольняв умову {(СаО % мас.) - (MgO % мac.)}/(T.Fe % мас.)< 0,1 або {(СаО % мас.) - (MgO % мac.)}/(SiO2 % мас.) < 2,0.

7. Спосіб виробництва переробного чавуну, який відрізняється тим, що відновлений залізний окатиш, одержаний способом відповідно до п. 1, в якому вміст усього заліза становить 55 % мас. або більше, а пористість становить 20-50 %, завантажують в залізоплавильну доменну піч разом з рудою і рудним агломератом в умовах, при яких частка матеріалу розміром 5-20 мм становить 80 % або більше, і відновлюють і розплавляють, і при цьому відновлений залізний окатиш містить частинки металевого заліза з середнім розміром 35 мікрометрів або менше, зчеплені одна з одною з утворенням сітки з металевого заліза між оксидом заліза і сумішшю інших оксидів.

8. Спосіб за п. 7, який відрізняється тим, що відновлений залізний окатиш, що має внутрішню структуру, в якій середній діаметр оксиду, що містить оксид заліза, і оксиду заліза, становить 5-100 мікрометрів і обмежений сіткою з металевого заліза, відновлюють і розплавляють.

9. Спосіб за п. 7, який відрізняється тим, що відновлений залізний окатиш завантажують в залізоплавильну доменну піч в кількості 250 кг/т або менше відносно кількості одержуваного переробного чавуну.

10. Спосіб за п. 7, який відрізняється тим, що відновлений залізний окатиш завантажують в зону, розташовану в межах 2/3 від центру в діаметральному напрямі залізоплавильної доменної печі.

11. Спосіб виробництва переробного чавуну, який відрізняється тим, що відновлений залізний окатиш, одержаний способом відповідно до п. 1, в якому вміст усього заліза становить 55 % мас. або більше, коефіцієнт металізації заліза становить 50-85 %, а пористість становить 20-50 %, завантажують в залізоплавильну доменну піч разом з рудою і рудним агломератом в умовах, при яких частка матеріалу розміром 5-20 мм становить 80 % або більше, і відновлюють, і розплавляють.

12. Спосіб виробництва переробного чавуну, який відрізняється тим, що відновлений залізний окатиш, одержаний способом відповідно до п. 1, в якому загальний вміст заліза становить 55 % мас. або більше, а пористість становить 20-50 %, завантажують в піч з вертикальним шахтним стовбуром, в якій коефіцієнт заповнення усередині пічного простору залізом і коксом становить 80 % або менше, в умовах, при яких частка матеріалу розміром 5-20 мм становить 80 % або більше, і який відрізняється тим, що відновлений залізний окатиш містить частинки металевого заліза з середнім розміром 35 мікрометрів або менше, зчеплені одна з одною з утворенням сітки з металевого заліза між оксидом заліза і сумішшю інших оксидів.

13. Спосіб за п. 12, який відрізняється тим, що відновлений залізний окатиш відновлюють і розплавляють в умовах, при яких відношення відновленого залізного окатиша до заліза в печі з вертикальним шахтним стовбуром, становить 100 % або менше.

14. Спосіб за п. 12, який відрізняється тим, що відновлений залізний окатиш завантажують в зону, розташовану в межах 2/3 від центру в діаметральному напрямі печі з вертикальним шахтним стовбуром.

15. Спосіб за п. 12, який відрізняється тим, що відновлений залізний окатиш, одержаний шляхом нагрівання порошкового формованого продукту в карусельній подовій печі містить щонайменше один з елементів, вибраних з групи, що складається з цинку і свинцю, оксид заліза і вуглець, і в якому загальний вміст цинку і свинцю становить 0,05 % або більше, відновлюють і розплавляють, коли температура газу верхньої частини печі становить 500 °C або вище.

16. Спосіб виробництва переробного чавуну, який відрізняється тим, що відновлений залізний окатиш, одержаний способом відповідно до п. 1, в якому вміст усього заліза становить 55 % мас. або більше, коефіцієнт металізації заліза становить 50-85 %, між оксидом заліза і сумішшю інших оксидів утворена сітка з металевого заліза, а пористість становить 20-50 %, завантажують в піч з вертикальним шахтним стовбуром, в якій коефіцієнт заповнення усередині пічного простору залізом і коксом становить 80 % або менше, в умовах, при яких частка матеріалу розміром 5-20 мм становить 80 % або більше, і відновлюють, і розплавляють.

Текст

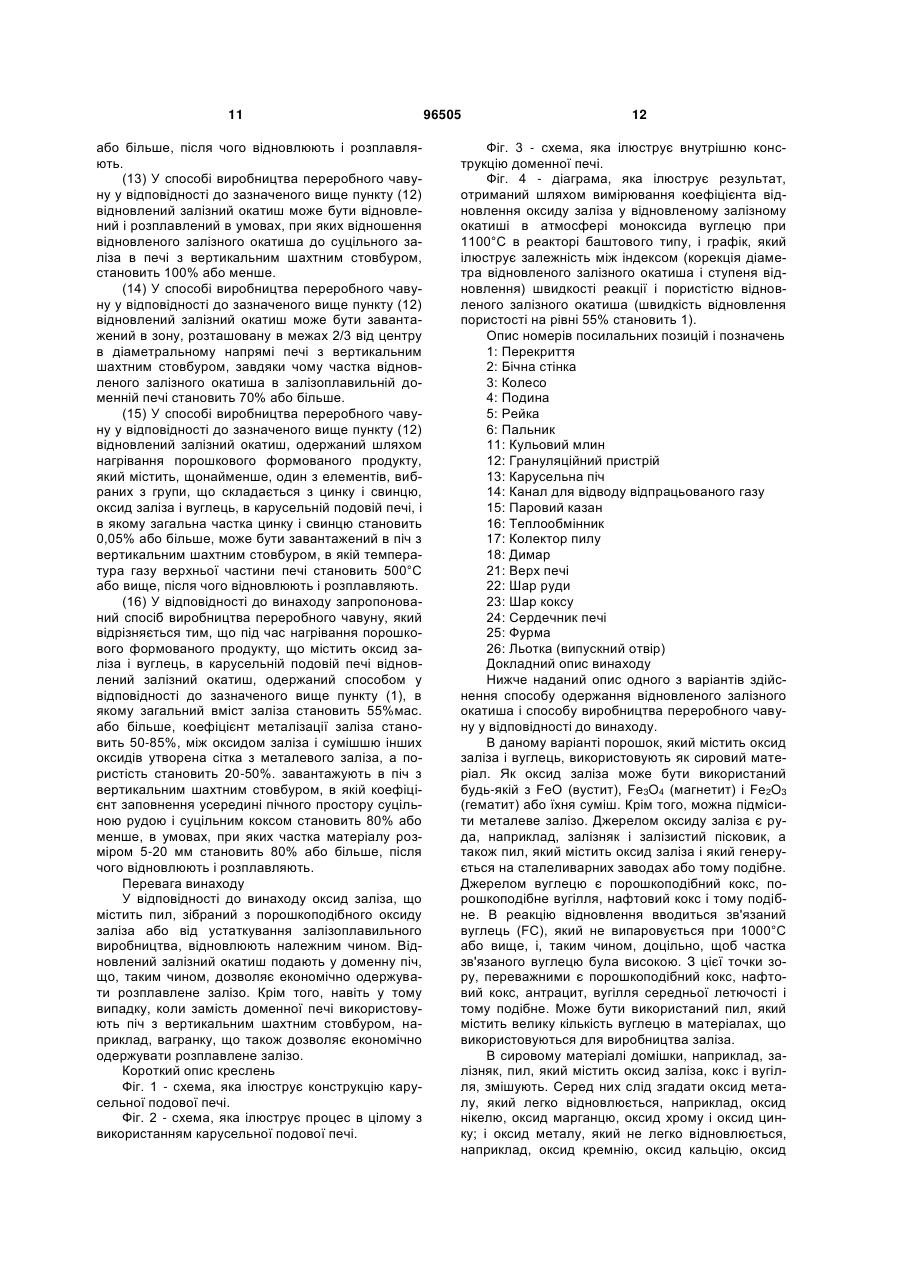

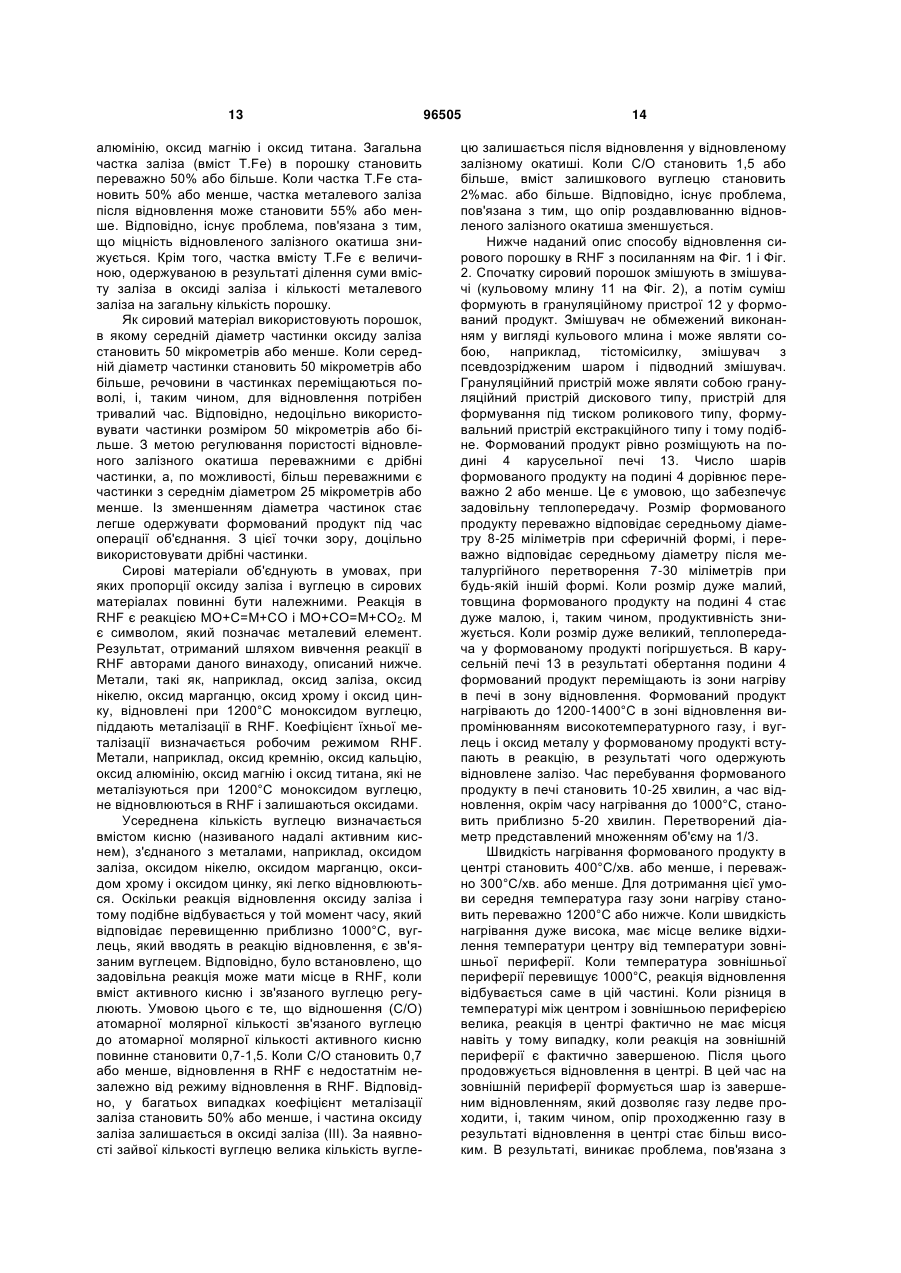

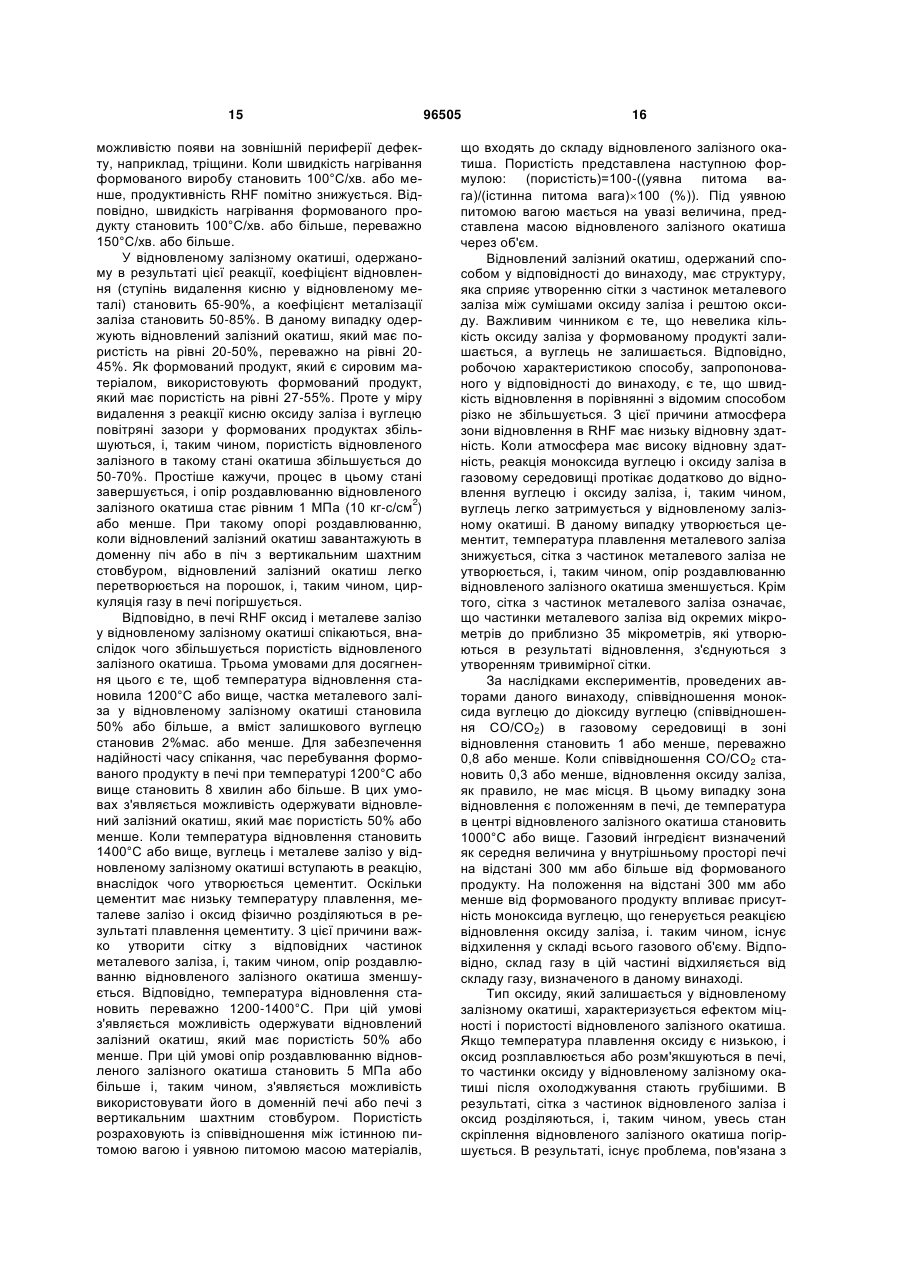

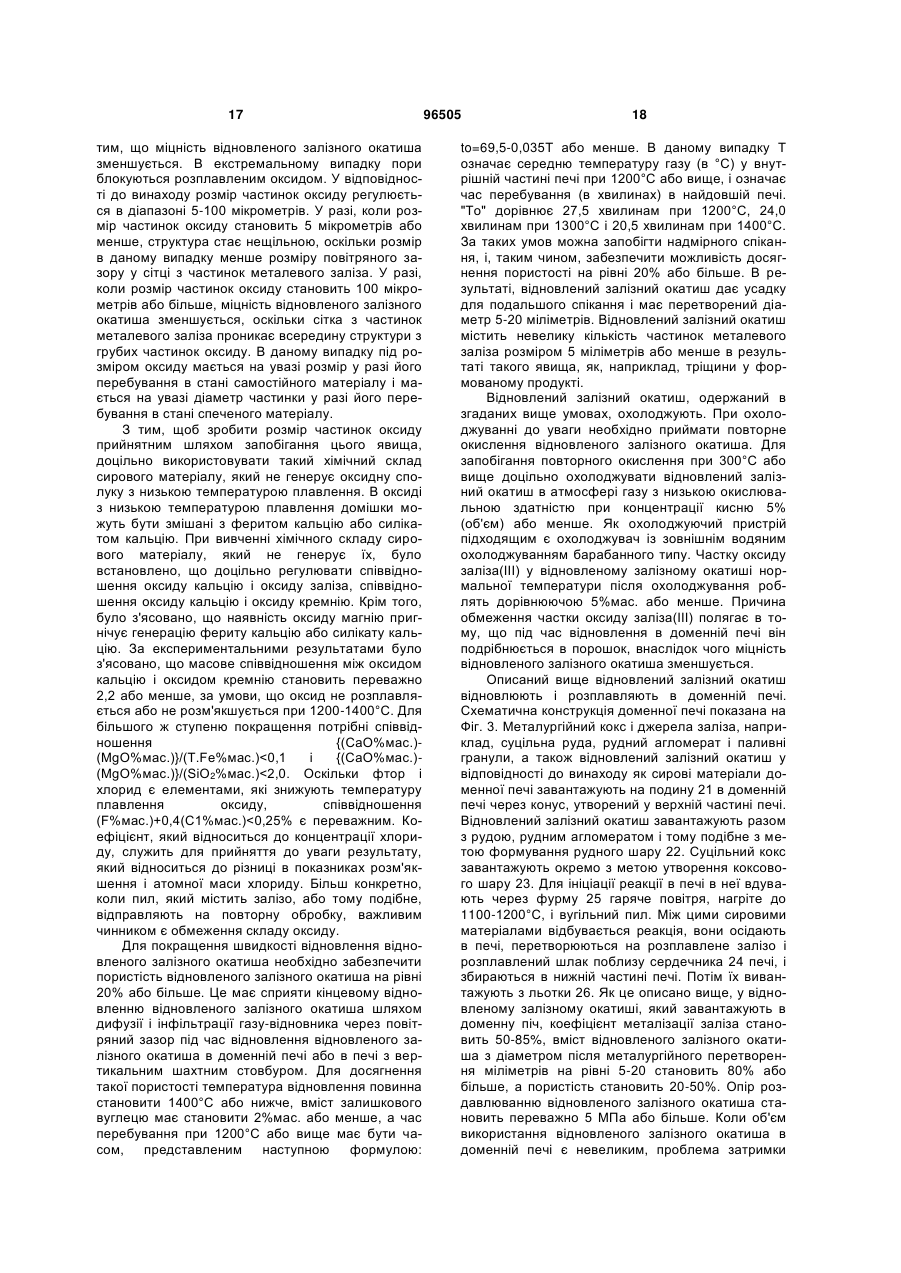

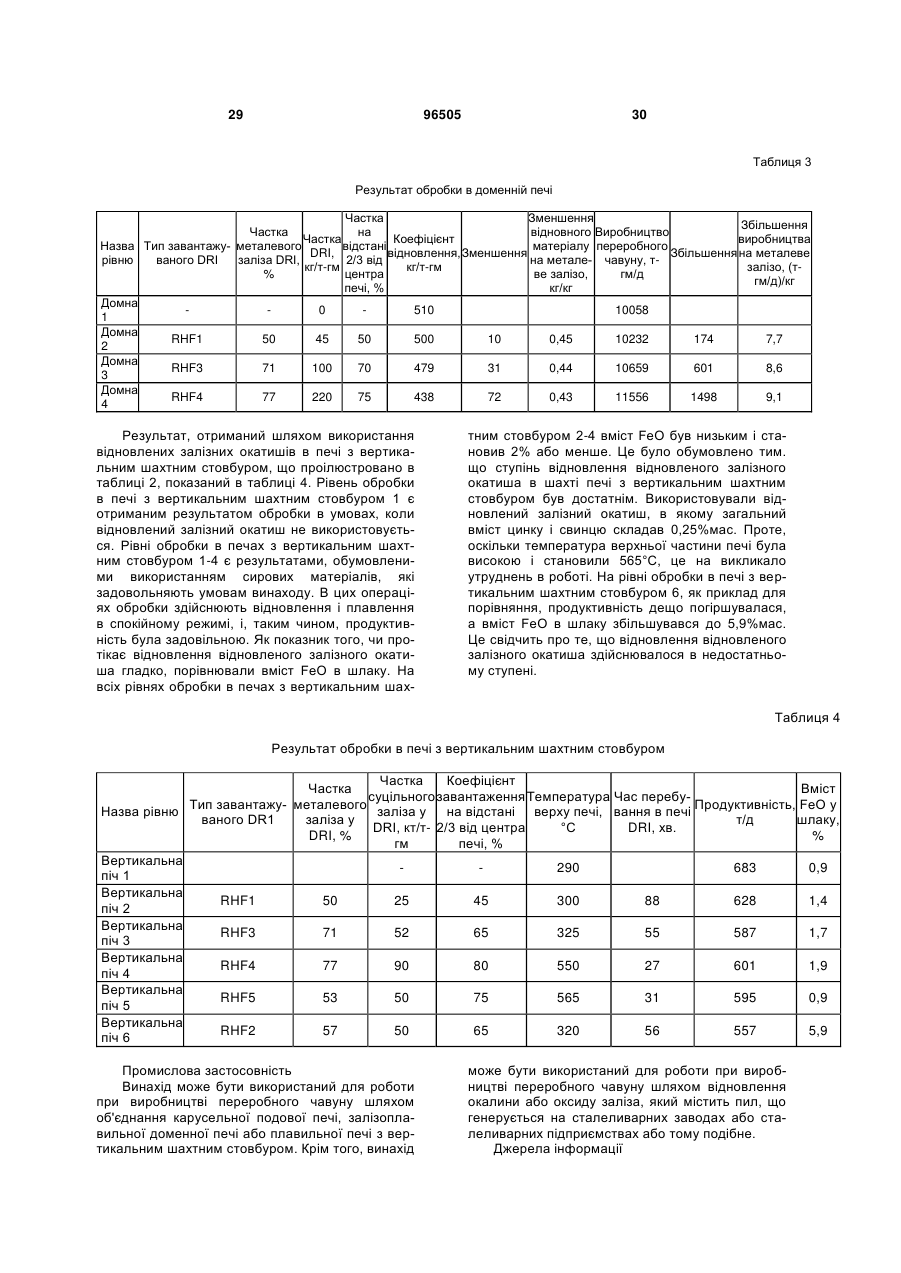

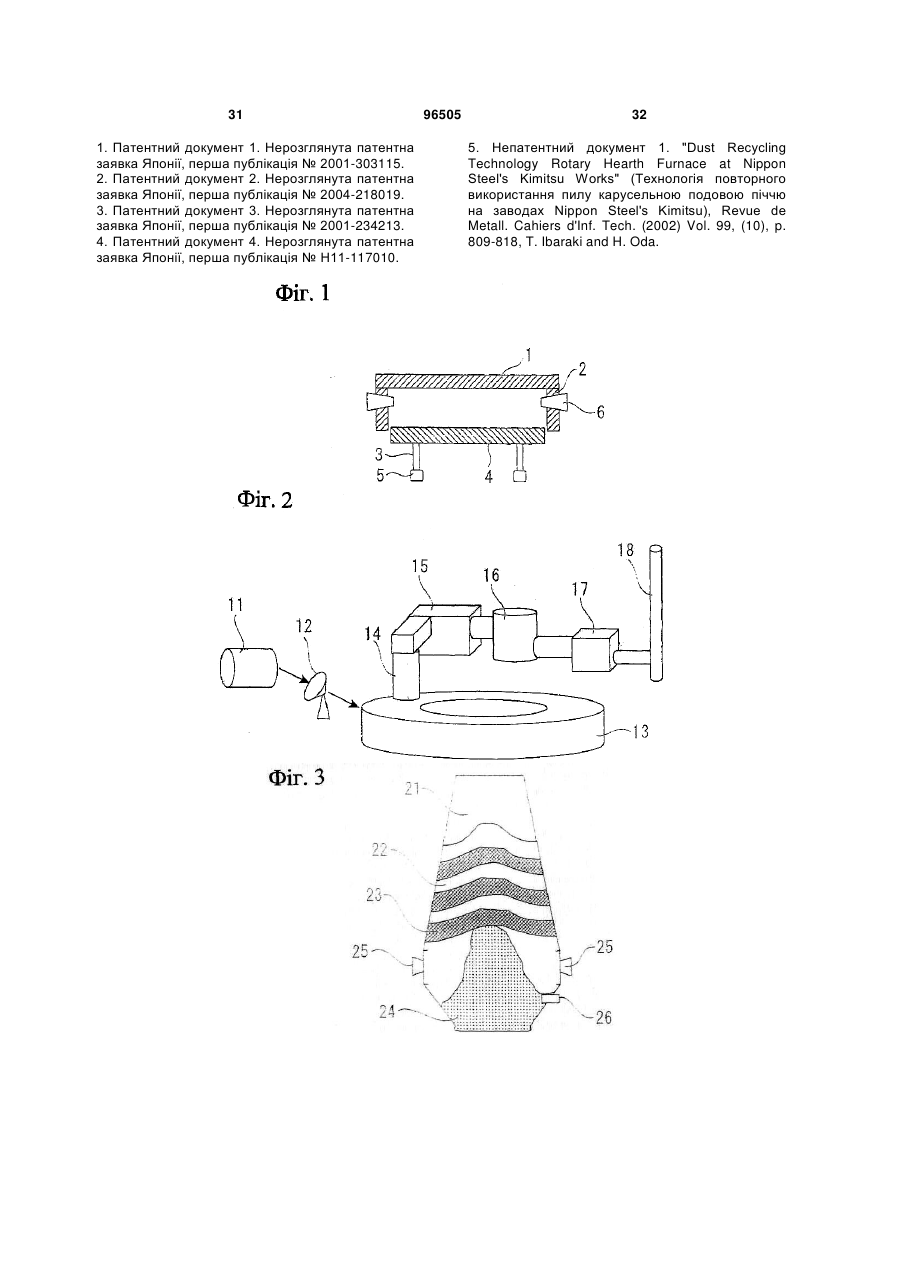

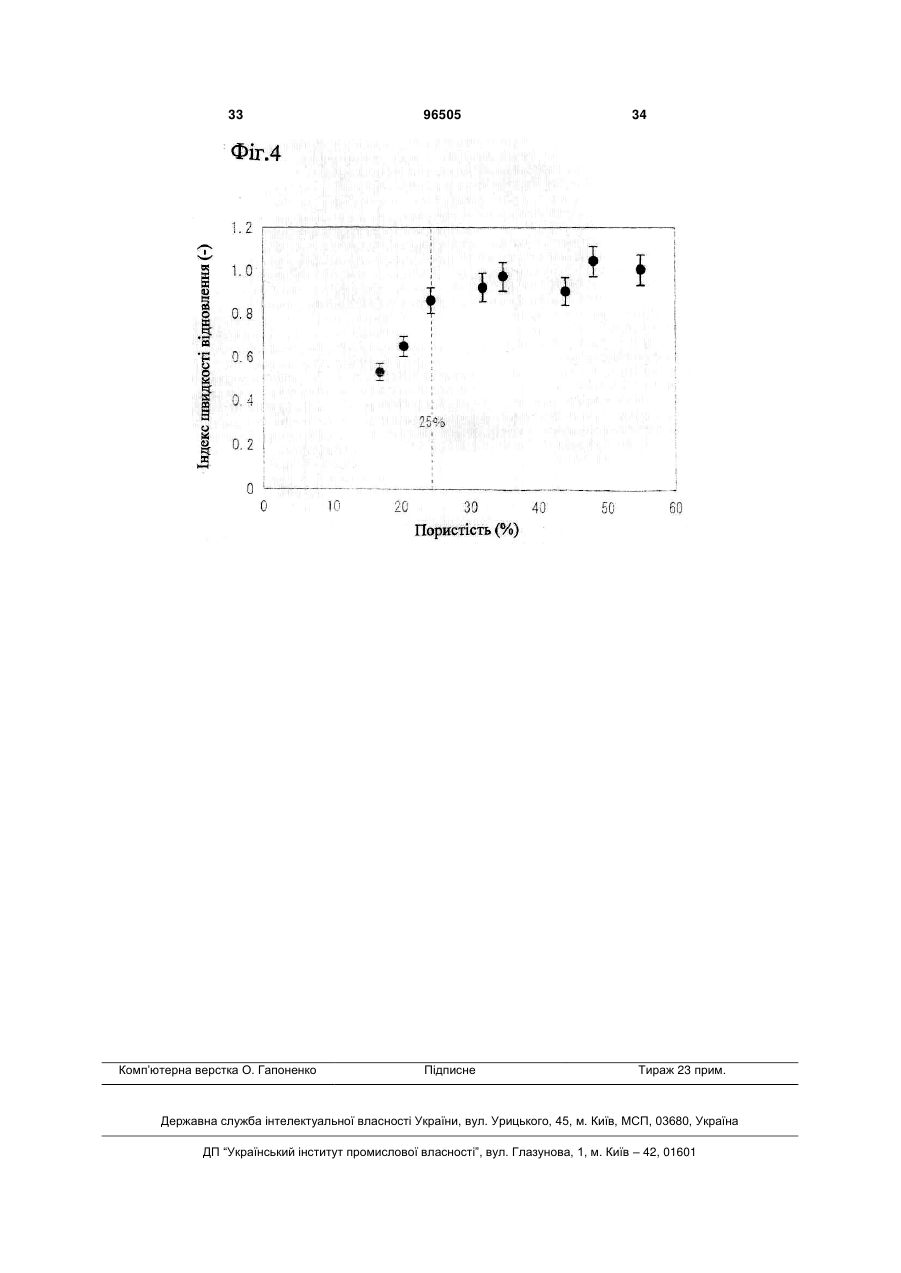

1. Спосіб одержання відновленого залізного окатиша, який включає етапи: одержання формованого порошкового продукту з використанням сирового матеріалу, причому формований продукт містить оксид заліза, вуглець і неусувні домішки, при цьому середній діаметр оксиду заліза становить 50 мкм або менше; і нагрівання, і відновлення формованого продукту в карусельній подовій печі, який відрізняється тим, що під час відновлення формованого продукту відношення моноксиду вуглецю до діоксиду вуглецю у зоні відновлення підтримують від 0,3 до 1 при температурі 1400 °C або менше. 2. Спосіб за п. 1, який відрізняється тим, що час перебування формованого продукту при 1200 °C або вище в карусельній подовій печі може становити 8 хвилин або більше, і являти собою час, представлений формулою: to = 69,5 – 0,035T або менше, де одиниця to є хвилиною, а T є середньою температурою (°C) газу в карусельній подовій печі при 1200 °C або вище. 3. Спосіб за п. 1, який відрізняється тим, що під час нагрівання від 100 °C до 1000 °C середня швидкість нагріву в центрі формованого продукту може становити 400 °C /хв. або менше. 4. Спосіб за п. 1, який відрізняється тим, що на етапі одержання формованого продукту у випадку, коли неусувні домішки включають оксид кремнію і 2 (19) 1 3 96505 4 10. Спосіб за п. 7, який відрізняється тим, що відновлений залізний окатиш завантажують в зону, розташовану в межах 2/3 від центру в діаметральному напрямі залізоплавильної доменної печі. 11. Спосіб виробництва переробного чавуну, який відрізняється тим, що відновлений залізний окатиш, одержаний способом відповідно до п. 1, в якому вміст усього заліза становить 55 % мас. або більше, коефіцієнт металізації заліза становить 50-85 %, а пористість становить 20-50 %, завантажують в залізоплавильну доменну піч разом з рудою і рудним агломератом в умовах, при яких частка матеріалу розміром 5-20 мм становить 80 % або більше, і відновлюють, і розплавляють. 12. Спосіб виробництва переробного чавуну, який відрізняється тим, що відновлений залізний окатиш, одержаний способом відповідно до п. 1, в якому загальний вміст заліза становить 55 % мас. або більше, а пористість становить 20-50 %, завантажують в піч з вертикальним шахтним стовбуром, в якій коефіцієнт заповнення усередині пічного простору залізом і коксом становить 80 % або менше, в умовах, при яких частка матеріалу розміром 5-20 мм становить 80 % або більше, і який відрізняється тим, що відновлений залізний окатиш містить частинки металевого заліза з середнім розміром 35 мікрометрів або менше, зчеплені одна з одною з утворенням сітки з металевого заліза між оксидом заліза і сумішшю інших оксидів. 13. Спосіб за п. 12, який відрізняється тим, що відновлений залізний окатиш відновлюють і розплавляють в умовах, при яких відношення віднов леного залізного окатиша до заліза в печі з вертикальним шахтним стовбуром, становить 100 % або менше. 14. Спосіб за п. 12, який відрізняється тим, що відновлений залізний окатиш завантажують в зону, розташовану в межах 2/3 від центру в діаметральному напрямі печі з вертикальним шахтним стовбуром. 15. Спосіб за п. 12, який відрізняється тим, що відновлений залізний окатиш, одержаний шляхом нагрівання порошкового формованого продукту в карусельній подовій печі містить щонайменше один з елементів, вибраних з групи, що складається з цинку і свинцю, оксид заліза і вуглець, і в якому загальний вміст цинку і свинцю становить 0,05 % або більше, відновлюють і розплавляють, коли температура газу верхньої частини печі становить 500 °C або вище. 16. Спосіб виробництва переробного чавуну, який відрізняється тим, що відновлений залізний окатиш, одержаний способом відповідно до п. 1, в якому вміст усього заліза становить 55 % мас. або більше, коефіцієнт металізації заліза становить 50-85 %, між оксидом заліза і сумішшю інших оксидів утворена сітка з металевого заліза, а пористість становить 20-50 %, завантажують в піч з вертикальним шахтним стовбуром, в якій коефіцієнт заповнення усередині пічного простору залізом і коксом становить 80 % або менше, в умовах, при яких частка матеріалу розміром 5-20 мм становить 80 % або більше, і відновлюють, і розплавляють. Область техніки Даний винахід відноситься до способу одержання відновлених залізних окатишів для виробництва часткового відновленого заліза шляхом відновлення порошку, який містить оксид заліза і вуглець, з використанням карусельної подової печі. Крім того, даний винахід відноситься до способу виробництва переробного чавуну з метою виробництва гарячого металу шляхом відновлення і плавлення часткового відновленого заліза (матеріалу, що містить відновлене залізо) в доменній печі або печі з вертикальним шахтним стовбуром. Пріоритет заявлено за патентними заявками Японії № 2007-239058 і 2008-227163, вміст яких включений в даний опис шляхом посилання. Попередній рівень техніки Існує безліч різноманітних процесів відновлення металу для виробництва відновленого заліза або легованої сталі. Серед цих процесів як процес, який характеризується низькими витратами і високою продуктивністю, можна згадати спосіб, який здійснюється з використанням карусельної подової печі (називаною надалі RHF), а власне спосіб описаний у загальних рисах, наприклад, в патентному документі 1. На Фіг. 1 показана RHF у розрізі в діаметральному напрямі. RHF являє собою випалювальну піч (називаною надалі карусельною подовою піччю), у якій вогнетривка подина 4, яка встановлена на колесі 3 і має форму диска без центра, обертаєть ся з заданою швидкістю на рейці 5, описуючи коло, під перекриттям 1 і боковою стінкою 2 з закріпленого вогнетривкого матеріалу. Бокова стінка 2 обладнана безліччю пальників 6, з яких подаються паливо і повітря для регулювання складу атмосферного газу і температури в печі. Як правило, діаметр подини карусельної печі становить 10-50 метрів, а його ширина становить 2-8 метрів. Формований продукт у вигляді сирового матеріалу, одержаного з порошку, який містить оксид металу і вуглець, завантажують на подину 4 і нагрівають променистим теплом від верхового газу в печі, в результаті чого отримують метал у вигляді формованого продукту як продукт реакції оксиду металу і вуглецю у формованому продукті. На Фіг. 2 показаний приклад виконання устаткування RHF в цілому. Оксид металу, наприклад, порошкоподібну руду і пилоподібний оксид металу, використовують як сировий матеріал, а вуглець використовують як відновний матеріал. Частинки залізняку, наприклад, окатиші, завантажують як джерело оксиду металу, або матеріал побічних продуктів, одержуваний від процесів виробництва заліза, наприклад, конверторний пил, спечений пил і пил дуттьового газу, використовують для виробництва відновленого заліза. Кокс, нафтовий кокс, вугілля і тому подібне використовують як вуглець, який являє собою відновний матеріал. Більш доцільно, щоб відсоток частка вуглецевого порошку була такою, 5 при якій він не випаровується, а температура, при якій має місце реакція відновлення, досягала 1100°С. Таким джерелом вуглецю є коксівний порошок або антрацит. В кульовому млину 11, який являє собою змішувач, показаний на Фіг. 2, порошок, який містить оксид металу і порошок, що містить вуглець, змішують, і суміші надають гранульовану форму в грануляційному пристрої 12. Формований продукт завантажують на подину 4 карусельної печі 13 і рівномірно укладають. В карусельній печі в результаті обертання подини 4 формований продукт переміщається до кожної частини карусельної печі 13. Формований продукт нагрівають до 1000°С1500°С випромінюванням високотемпературного газу, і у формованому продукті оксид металу відновлюють вуглецем. Відпрацьований газ, що генерується в печі, термічно збирають в паровий казан 15 і теплообмінник 16 через канал 14 для відведення відпрацьованого газу, пил видаляють з відпрацьованого газу у пилозбірнику 17, а потім відпрацьований газ відводять з димаря 18 в повітря. В карусельній печі 13 формований продукт розміщують на подині 4, і, таким чином, з'являється перевага, яка полягає в тому, що формований продукт стає таким, який важко деформується в печі. Як результат, з'являється перевага, яка полягає в тому, що зникає проблема, пов'язана із налипанням сирового матеріалу, сформованого в порошкоподібному стані, на вогнетривкому матеріалі. Крім того, з'являється перевага, яка полягає в тому, що може бути використаний порошковий сировий матеріал або відновник на базі вугілля, який характеризується високою продуктивністю і низьким витратами. Коефіцієнт металізації відновленого заліза, одержуваного у такий спосіб, становить, як правило, 90% або менше, а його максимальне значення становить приблизно 95%. Коефіцієнт металізації є відносно низьким в порівнянні із залізом, одержаним способом прямого відновлення (називаним надалі DRI), який здійснюють з використанням методу відновлення в газовому середовищі, наприклад, методу MIDREX. В атмосфері газу в RHF концентрація діоксиду вуглецю відносно висока, і, таким чином, така піч зовсім не придатна для відновлення. Проте, оскільки оксид заліза і вуглець змішані у формованому продукті, у формованому продукті реакція (FetO+CtFe+CO) протікає активно. Відповідно, з'являється можливість відновлення. В результаті реакції частка моноксида вуглецю у формованому продукті і навколо формованого продукту стає більш високою, а відновна здатність навколо формованого продукту стає більш високою. Відповідно, має місце відновлення оксиду заліза. Проте коли частка металевого заліза у формованому продукті стає більш високою, швидкість реакції відновлення знижується в результаті зниження вмісту оксиду заліза. Відповідно, частка моноксида вуглецю у формованому продукті і навколо формованого продукту знижується. Таким чином, коли коефіцієнт металізації високий, виникає проблема, пов'язана із затримкою відновлення. 96505 6 Наприклад, як це описано в патентному документі 2, існує спосіб виробництва відновленого заліза високої міцності, при якому відновлене залізо високої міцності завантажують в доменну піч разом з суцільною рудою або рудним агломератом, щоб одержати переробний чавун. В цьому способі, оскільки заздалегідь відновлений оксид заліза остаточно відновлюють в доменній печі, теплове навантаження на доменну піч зменшується. Відповідно, результатом є те, що споживання коксу доменною піччю знижується, а виробництво переробного чавуну збільшується. Загальний спосіб управління роботою доменної печі з використанням відновленого заліза здійснюється з давніх часів. Наприклад, як це описано в патентному документі 3, відомий технологічний процес для використання великої кількості відновленого заліза. Для випадку, коли використовують велику кількість відновленого заліза з високим коефіцієнтом відновлення або лом, описаний процес управління температурою в печі шляхом регулювання температури вдуваного повітря або кількості вдуваного пилоподібного вугілля. В печі з вертикальним шахтним стовбуром, іншої ніж доменна піч, наприклад, у вагранці, операцію плавлення відновленого заліза здійснюють разом з ломом. Наприклад, як це описано в патентному документі 4, суцільний кокс і лом завантажують в піч, вдувають повітря або повітря, що містить кисень, нагріте від нижньої частини печі, а суцільне відновлене залізо (Hot Briquette Iron (Гаряче брикетоване залізо) (НВІ) або DRI) розплавляють разом з ломом при одержанні розплавленого лому, внаслідок чого одержують переробний чавун. Розкриття винаходу Задача, яка має бути вирішена винаходом При комбінованій роботі RHF і доменної печі, наприклад, як це має місце в способі, описаному в патентному документі 2, відновлені залізні окатиші з середнім коефіцієнтом відновлення і високою міцністю одержують в RHF, а прості відновлені залізні окатиші відновлюють і розплавляють в доменній печі. Проте в цьому відомому способі не виказана точка зору відносно покращення технологічного процесу для підвищення коефіцієнта використання в печі. Наприклад, як це описано в непатентному документі 1, коефіцієнт використання відновлених залізних окатишів становить приблизно 2-3% (25-40 кг/т на одержуваний переробний чавун). Тобто, навіть в великогабаритній доменній печі продуктивністю 10000 тонн за добу використання відновлених залізних окатишів за добу становить всього 250-400 тонн. В результаті, загальне виробництво відновлених залізних окатишів, які одержують способом виробництва сталі з використанням пилу на сталеливарних заводах при кількості в сотні тонн за добу, може здійснюватися в доменній печі. Проте коли залізняк обробляється в RHF для одержання великої кількості відновленого заліза, одержують від сотень тонн до тисяч тонн відновленого заліза за добу. Коли переробний чавун одержують з використанням такої кількості відновлених залізних окатишів як сирового матеріалу в доменній печі, 7 використання відновлених залізних окатишів досягає 60-200 кг на 1 тонну одержаного переробного чавуну навіть у великогабаритній доменній печі. Проте, у відомому технологічному процесі, наприклад, в патентному документі 2 і патентному документі 1, коефіцієнт використання відновлених залізних окатишів є низьким. З цієї причини відновлені залізні окатиші в їхньому кінцевому стані відновлення або стані розплаву в печі не контролюються, а передбачена тільки можливість завантаження відновлених залізних окатишів у піч. При роботі RHF не передбачена проста операція відновлення залишкових оксидів відновлених залізних окатишів в доменній печі, а передбачена тільки можливість завантаження відновлених залізних окатишів високої міцності. В результаті, відновлення оксиду заліза, який залишається у відновлених залізних окатишах, затримується. Відповідно, процес відновлення не закінчується в середині стовбура доменної печі, а оксид заліза попадає на ділянку, де збирається шлак у нижній частині печі. В цьому випадку відновлення оксиду заліза має місце в шлаку, і, таким чином, виникає проблема, пов'язана з тим, що температура шлаку або нижньої частини печі знижується, або виникає проблема, пов'язана з тим, що вміст FeO в шлаку збільшується і, таким чином, знижаються показники десульфуризації шлаку. При використанні технологічного процесу, описаного в патентному документі 3, існує можливість підходящого використання відносно великої кількості відновленого заліза в доменній печі шляхом керування робочим режимом доменної печі. Проте при застосуванні цього технологічного процесу вихідною передумовою є використання відновленого заліза з високим коефіцієнтом металізації, отримуваного з використанням такого процесу відновлення, як, наприклад, MIDREX, що є відомим технологічним процесом. Тобто, цей технологічний процес не розглядає можливість використання відновленого заліза з низьким коефіцієнтом металізації, отримуваного в RHF. В відновленому залізі з високим коефіцієнтом металізації залишається невелика частина оксиду заліза. В результаті, виникає можливість отримувати розплавлене залізо тільки шляхом нагрівання і плавлення відновленого заліза. Відповідно, шлях, який веде до відновлення оксиду заліза у відновленому залізі з низьким коефіцієнтом відновлення, не описаний. Відновлений залізний окатиш, одержаний в RHF, коефіцієнт металізації якого становить 5085%, містить в собі велику кількість оксиду металу. Відповідно, відновлення оксиду заліза в відновленому залізному окатиші є важливим чинником. Навіть у випадку застосування технологічного процесу, описаного в патентному документі 3, реакція відновлення недостатня, і, таким чином, існують технічні проблеми, як це описано вище. У випадку застосування технологічного процесу плавлення відновленого заліза в печі з вертикальним шахтним стовбуром для відновлення і плавлення відновлених залізних окатишів з грубим коефіцієнтом металізації, як це описано в патентному документі 4, необхідна спеціальна операція. Тобто, при використанні відновленого заліза з ни 96505 8 зьким ступенем відновлення необхідно точно керувати положенням завантаження коксу і джерела заліза на вході (лома або відновленого заліза), і, таким чином, необхідна наявність спеціального пристрою керування. Відповідно, впровадити даний технологічний процес, взагалі, важко. Навіть при використанні такого спеціального технологічного процесу, відновлення оксиду заліза в відновленому залізі затримується. Таким чином, проблема, пов'язана зі збільшенням вмісту FeO у шлаку, залишається. З цієї причини існує проблема, пов'язана з можливістю використання відновленого заліза тільки з низьким коефіцієнтом відновлення і тільки з малим діаметром, який дорівнює 5 міліметрам або менше, при яких відновлення відбувається швидко. Як це описано вище, при застосуванні відомого технологічного процесу важко використовувати велику кількість відновлених залізних окатишів з низьким коефіцієнтом відновлення і відносно великим діаметром. Як це описано вище, при використанні відомого технологічного процесу важко використовувати велику кількість відновлених залізних окатишів з низьким коефіцієнтом відновлення, одержуваних в RHF, в доменній печі або печі з вертикальним шахтним стовбуром (вагранці). В RHF існує технічна можливість одержання відновленого заліза з високим коефіцієнтом відновлення (коефіцієнт металізації становить 85% або більше) з використанням великої кількості відновленого заліза в доменній печі або печі з вертикальним шахтним стовбуром. Проте, як це описано вище, в RHF існує проблема, пов'язана з тим, що реакція відновлення затримується зважаючи на наявність високого коефіцієнта металізації. В результаті, у разі високого коефіцієнта металізації, який дорівнює 85% або більше, існує необхідність в додаванні надмірної кількості вуглецю і здійснення процесу при високій температурі, яка дорівнює 1400°С або вище. Відповідно, існує проблема, пов'язана з тим, що характеристика енергоспоживання для виробництва відновленого заліза, погіршуються, і, таким чином, тепловий коефіцієнт корисної дії зменшується. Як це описано вище, існує багато проблем при виробництві відновленого заліза і обробці відновленого заліза в доменній печі або печі з вертикальним шахтним стовбуром у великих кількостях в цілях одержання розплавленого заліза. Таким чином, існує потреба в створенні нового технологічного процесу, який був би здатним подолати проблеми, обумовлені технологічним процесом, відомим з попереднього рівня техніки. Засоби для вирішення проблеми Даний винахід створений з метою вирішення технічних проблем, які виникають під час гарячого формування матеріалу, який містить відновлене залізо, одержуване в описаній вище RHF, а докладні аспекти даного винаходу представлені наданими нижче пунктами (1)-(16). (1) У відповідності до винаходу запропонований спосіб одержання відновленого залізного окатиша, який відрізняється тим, що під час нагрівання і відновлення порошкового формованого продукту, що містить оксид заліза і вуглець, в карусельній подовій печі формований продукт, оде 9 ржаний з використанням сирового матеріалу, в якому середній діаметр оксиду заліза становить 50 мікрометрів або менше, а відношення моноксида вуглецю до діоксиду вуглецю в зоні відновлення становить від 0.3 до 1, відновлюють при температурі 1400°С або нижче, в результаті чого одержують відновлений залізний окатиш, в якому коефіцієнт металізації заліза становить від 50 до 85%, а вміст залишкового вуглецю становить 2% або менше. У відповідності до способу одержання відновленого залізного окатиша забезпечується можливість одержання відновленого залізного окатиша, що має пористість на рівні 20-50% і опір роздавлюванню 5 МПа або більше. (2) У способі одержання відновленого залізного окатиша у відповідності до зазначеного вище пункту (1) час перебування при 1200°C або вище в карусельній подовій печі може становити 8 хвилин або більше, і являти собою час, представлений формулою: to=69,5-0,035Т або менше, де одиниця to є хвилиною, а Т є середньою температурою (°С) газу в карусельній подовій печі при 1200°C або вище. В даному випадку можуть співіснувати як належна пористість, так і опір роздавлюванню. (3) У способі одержання відновленого залізного окатиша у відповідності до зазначеного вище пункту (1) під час нагрівання від 100°C до 1000°C середня швидкість нагріву в центрі формованого продукту може становити 400°C/хв. або менше. В даному випадку в способі у відповідальності до зазначеного вище пункту (1) або пункту (2) можуть і далі надійно співіснувати як належна пористість, так і опір роздавлюванню. (4) У способі одержання відновленого залізного окатиша у відповідності до зазначеного вище пункту (1) масова частка оксиду кальцію по відношенню до оксиду кремнію у формованому продукті може становити 2,2 або менше. (5) У способі одержання відновленого залізного окатиша у відповідності до зазначеного вище пункту (1) вміст фтору і хлору може становити (F%мас.)+0,4(СІ%мас.)

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing of reduced iron pellets and method for production of open-hearth pig iron

Автори англійськоюIbaraki, Tetsuharu

Назва патенту російськоюСпособ получения восстановленных железных окатышей и способ производства передельного чугуна

Автори російськоюИбараки Тецухару

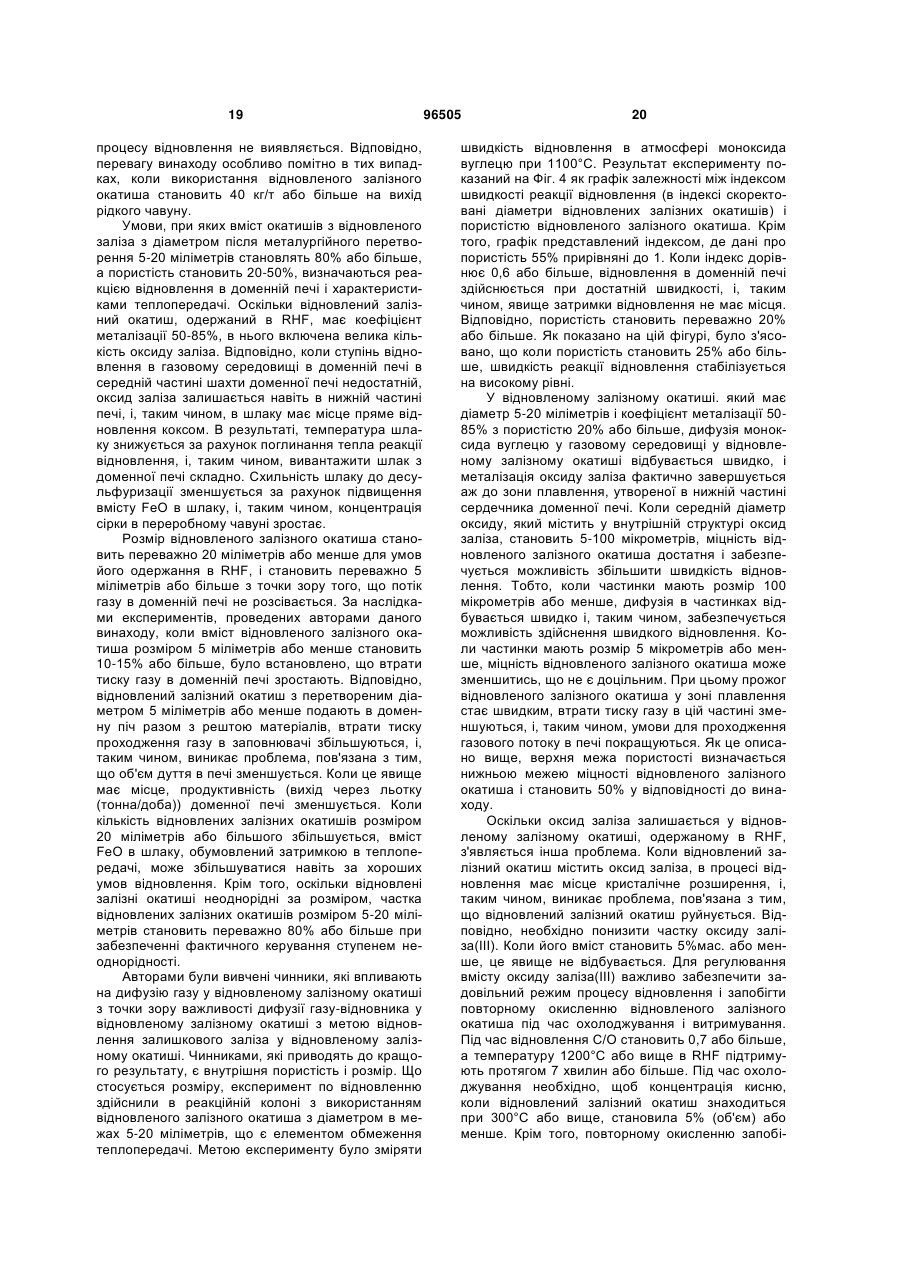

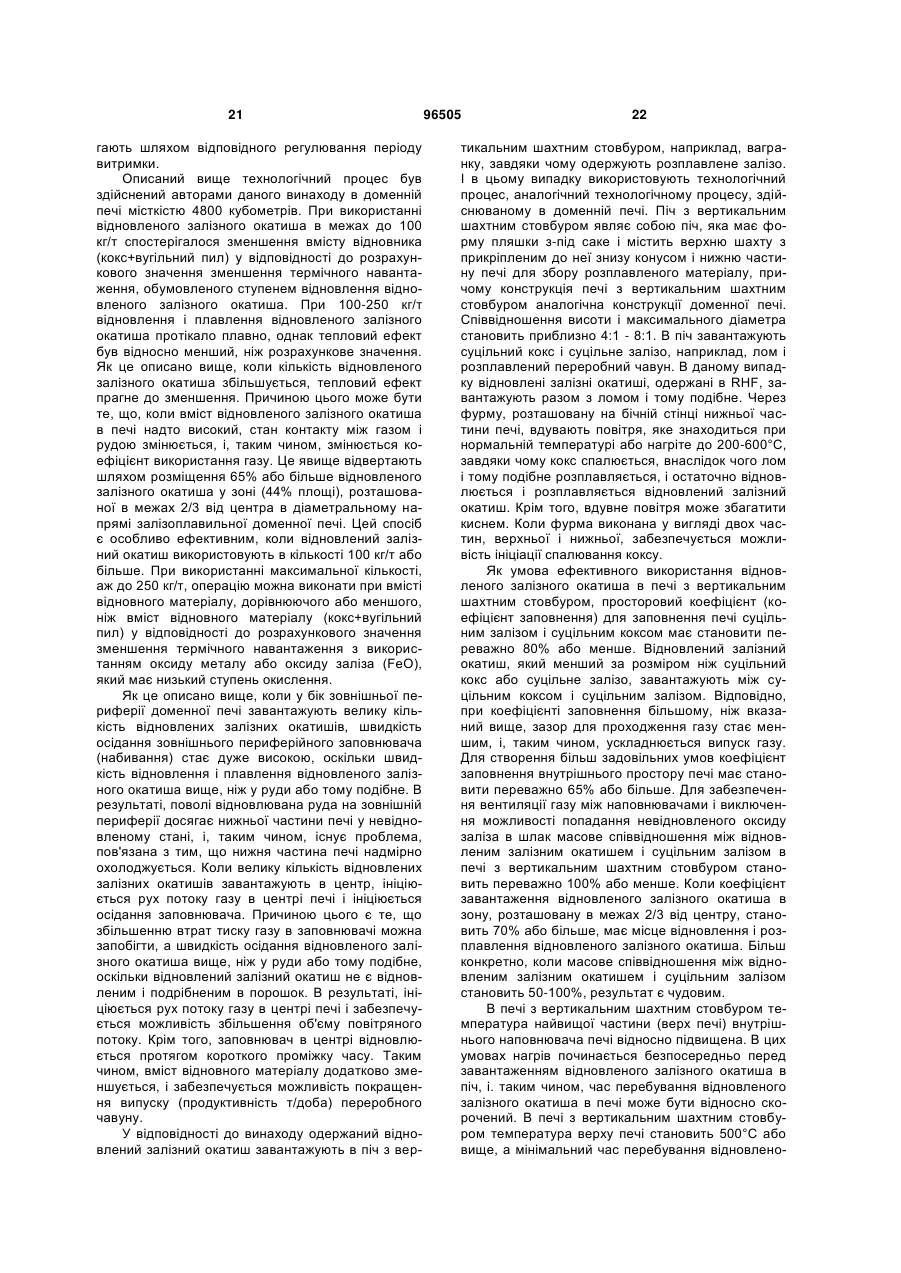

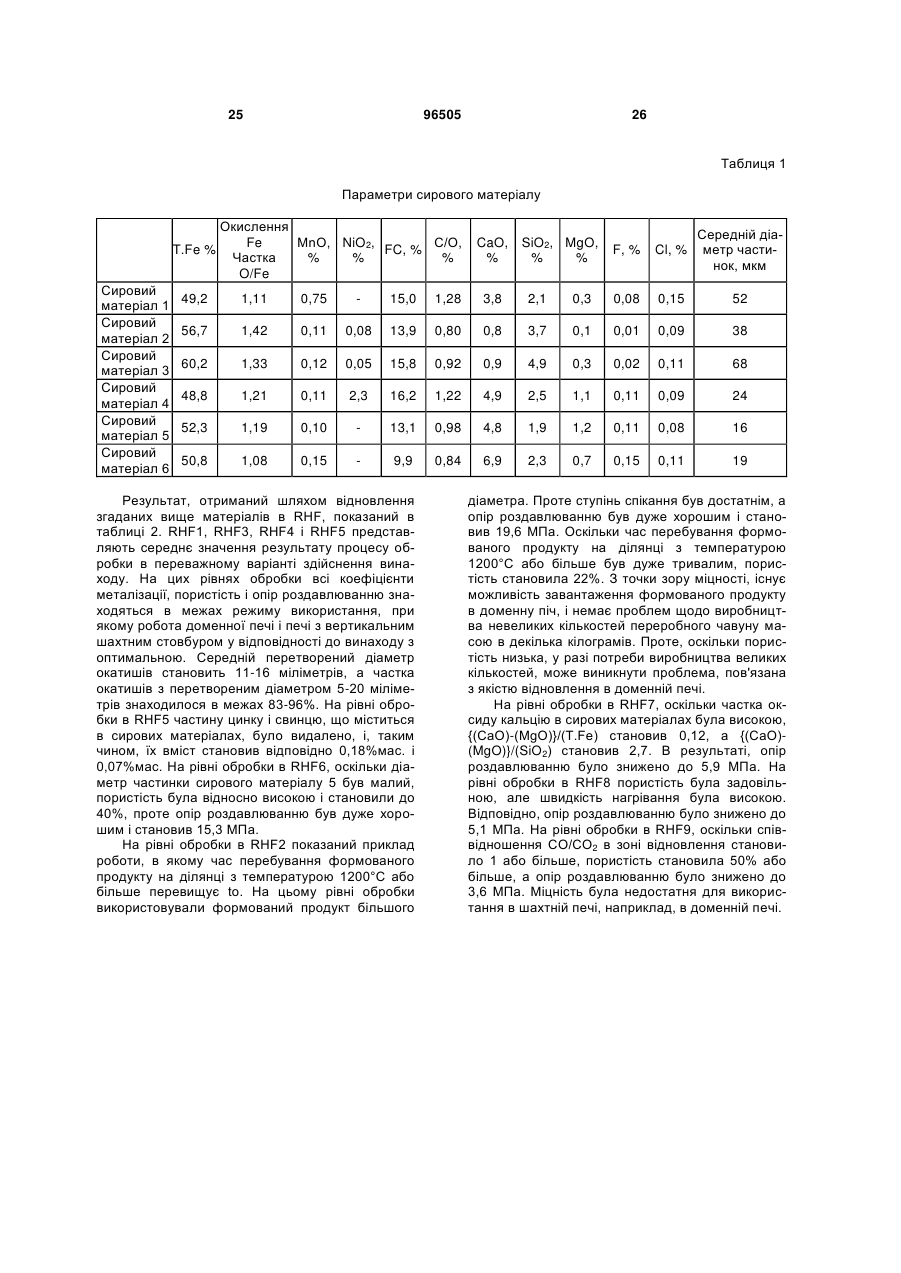

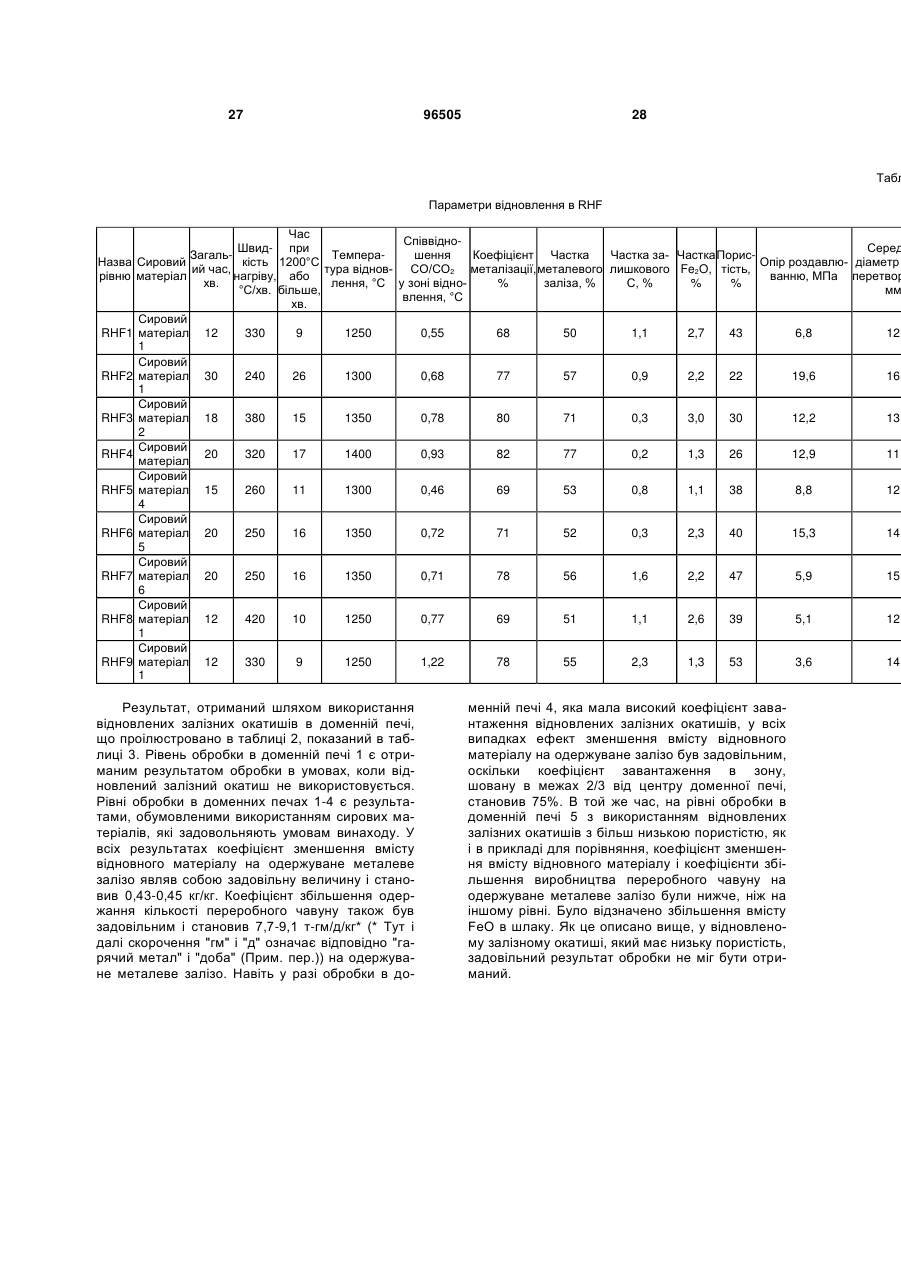

МПК / Мітки

МПК: C22B 1/16, C22B 1/248, C21B 13/10, C21B 5/00

Мітки: залізних, відновлених, переробного, окатишів, виробництва, спосіб, чавуну, одержання

Код посилання

<a href="https://ua.patents.su/17-96505-sposib-oderzhannya-vidnovlenikh-zaliznikh-okatishiv-i-sposib-virobnictva-pererobnogo-chavunu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання відновлених залізних окатишів і спосіб виробництва переробного чавуну</a>

Попередній патент: Спосіб лікування синдромів залежності шляхом психотерапії за допомогою медичного ксенону

Наступний патент: Гранульоване мінеральне добриво “агропротектор”

Випадковий патент: Спосіб водної екстракції клавуланової кислоти