Керамічний зернистий матеріал і спосіб його одержання

Номер патенту: 99909

Опубліковано: 25.10.2012

Автори: Каванаугх Майкл Д., Терон Клер, Бауер Ральф, Хаерлє Ендрю Г., Йєнер Дорук О.

Формула / Реферат

1. Керамічний зернистий матеріал, який містить:

частинки глинозему, які складаються з альфа-фази глинозему, та які мають середній розмір первинних частинок не більше ніж 135 нм при визначенні за допомогою трансмісійної електронної мікроскопії (ТЕМ), та/або питому площу поверхні (ППП), не меншу ніж 15 м2/г і не більшу ніж 75 м2/г, де частинки глинозему мають сферичність, яка відповідає щонайменше одному з показників: (1) середня круглість не менша ніж 0,710 за даними кореляційного аналізу зображення на круглість, і (2) угнутість менша ніж 20 %, що визначена як відсоток частинок оксиду алюмінію у вибірці з щонайменше 100 частинок, що мають угнуту зовнішню периферичну поверхню, яка простягається на відстань, не меншу ніж 10 % d50, при дослідженні за допомогою трансмісійної електронної мікроскопії (ТЕМ), причому така угнута ділянка зовнішньої поверхні має негативний радіус кривизни, якщо дивитись зсередини частинки, де

частинки глинозему були одержані за допомогою термічної обробки, включаючи гаряче ізостатичне пресування (ГІП) під тиском, не меншим ніж 0,69 МПа, і при температурі, не меншій ніж 300 ºС.

2. Керамічний зернистий матеріал за п. 1, який відрізняється тим, що ППП є не більшою ніж 60 м2/г.

3. Керамічний зернистий матеріал за п. 2, який відрізняється тим, що ППП є не більшою ніж 50 м2/г.

4. Керамічний зернистий матеріал за п. 3, який відрізняється тим, що частинки глинозему по суті повністю складаються з альфа-фази глинозему.

5. Керамічний зернистий матеріал за п. 4, який відрізняється тим, що частинки глинозему є одиничними кристалами альфа-фази глинозему.

6. Керамічний зернистий матеріал за п. 1, який відрізняється тим, що частинки глинозему мають угнутість, меншу ніж 15 %.

7. Керамічний зернистий матеріал за п. 1, який відрізняється тим, що середня круглість частинок становить не менше ніж 0,720.

8. Керамічний зернистий матеріал за п. 1, який відрізняється тим, що частинки глинозему мають середній розмір первинних частинок, менший ніж 135 нм, визначений за допомогою ТЕМ.

9. Керамічний зернистий матеріал за п. 8, який відрізняється тим, що середній розмір первинних частинок є меншим, ніж 125 нм.

10. Керамічний зернистий матеріал за п. 1, який відрізняється тим, що частинки глинозему мають розмір вторинних частинок, який характеризується d85, не меншим ніж 150 нм, при визначенні за допомогою фотонної кореляційної спектроскопії.

11. Керамічний зернистий матеріал за п. 10, який відрізняється тим, що d85 є не меншим ніж 155 нм.

12. Керамічний зернистий матеріал за п. 10, який відрізняється тим, що розмір вторинних частинок додатково характеризується d50, не більшим ніж 135 нм.

13. Спосіб одержання керамічного зернистого матеріалу, який включає:

подачу нещільного порошку в камеру для термічної обробки, де нещільний порошок містить частинки глинозему; і

ГІП нещільного порошку під тиском, не меншим ніж приблизно 0,69 МПа, і при температурі, не меншій ніж 300 ºС, де частинки глинозему пресують індивідуально під ізостатичним тиском для здійснення фазового перетворення в альфа-глинозем.

14. Спосіб одержання керамічного зернистого матеріалу, який включає:

поєднання глиноземного попередника з кристалами альфа-глинозему, які мають бути присутні в кількості, не меншій ніж 0,1 мас. % від загальної маси глиноземного попередника і кристалів альфа-глинозему;

перетворення глиноземного попередника в частинки альфа-глинозему за допомогою термічної обробки, включаючи ГІП під тиском, не меншим ніж приблизно 0,69 МПа, і при температурі, не меншій ніж 300 ºС,

де частинки альфа-глинозему мають середній розмір первинних частинок, не більший ніж 135 нм, при визначенні за допомогою ТЕМ, та/або ППП, не меншу ніж 15 м2/г, і мають сферичність, яка відповідає щонайменше одному з двох показників: (1) середня круглість, не менша ніж 0,710, за даними кореляційного аналізу зображення на круглість і (2) угнутість, менша ніж 20 %, що визначається як відсоток часток оксиду алюмінію у вибірці з щонайменше 100 часток, що мають угнуту зовнішню периферичну поверхню, яка простягається на відстань, не меншу ніж 10 % d50, при дослідженні за допомогою ТЕМ, причому така угнута ділянка зовнішньої поверхні має негативний радіус кривизни, якщо дивитись зсередини частинки.

Текст

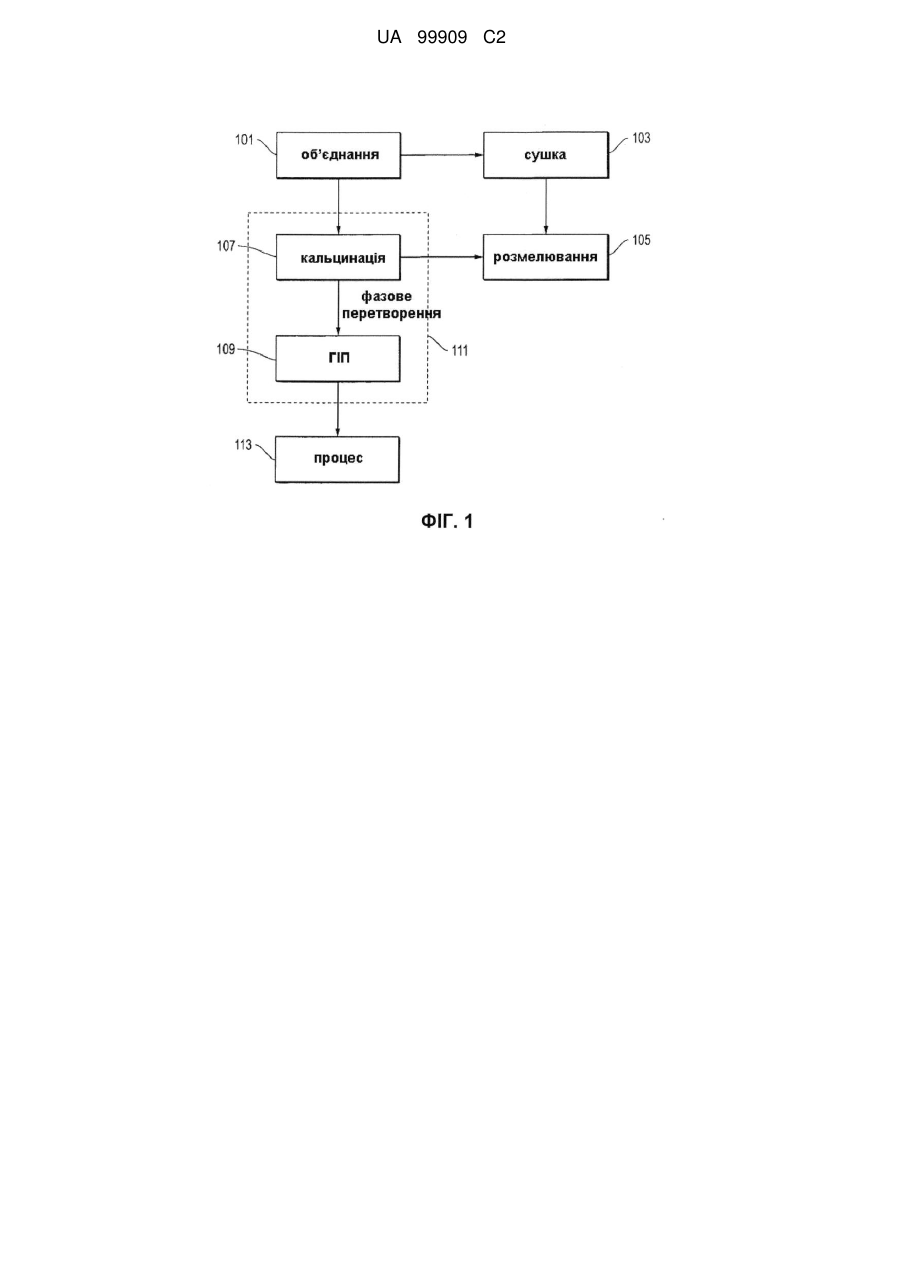

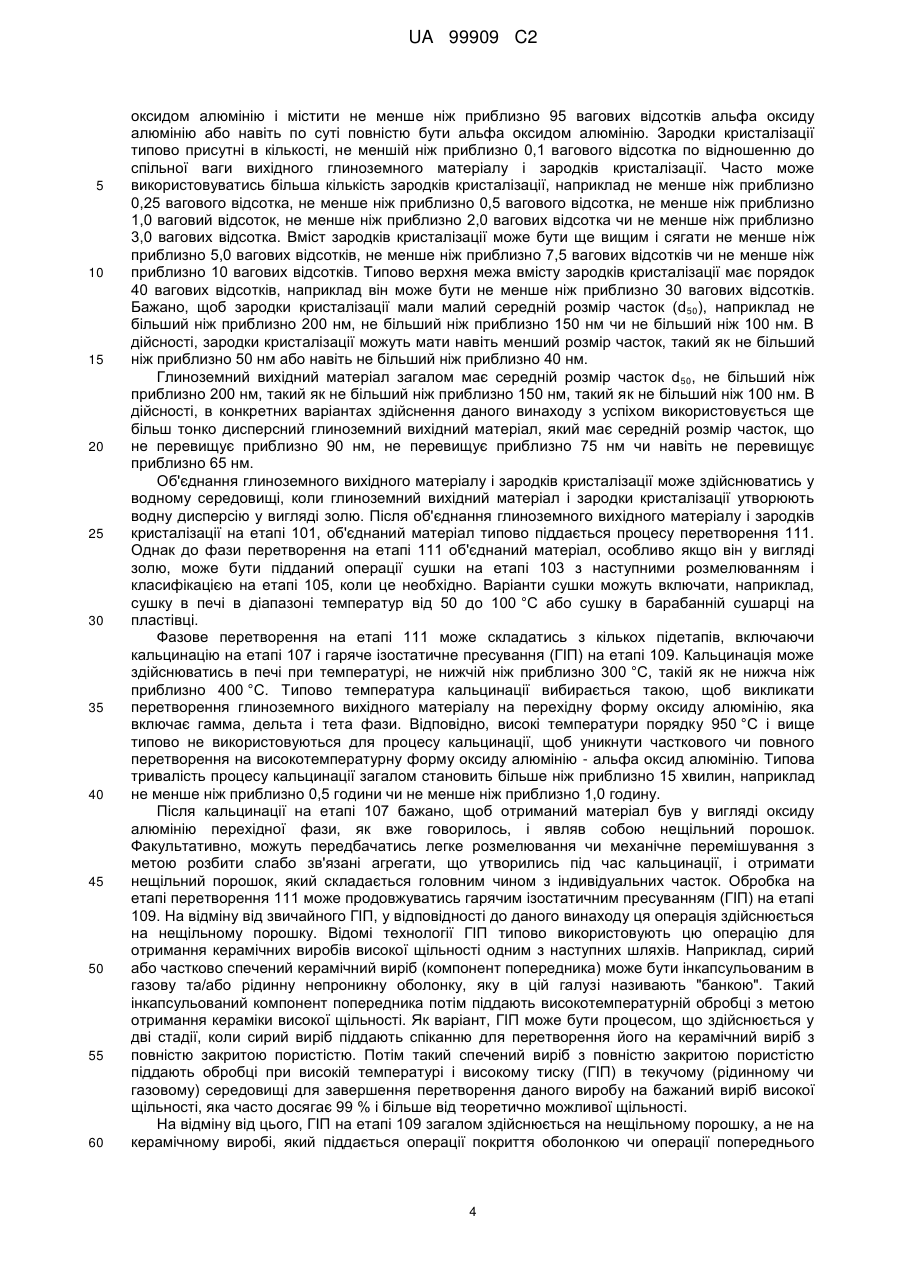

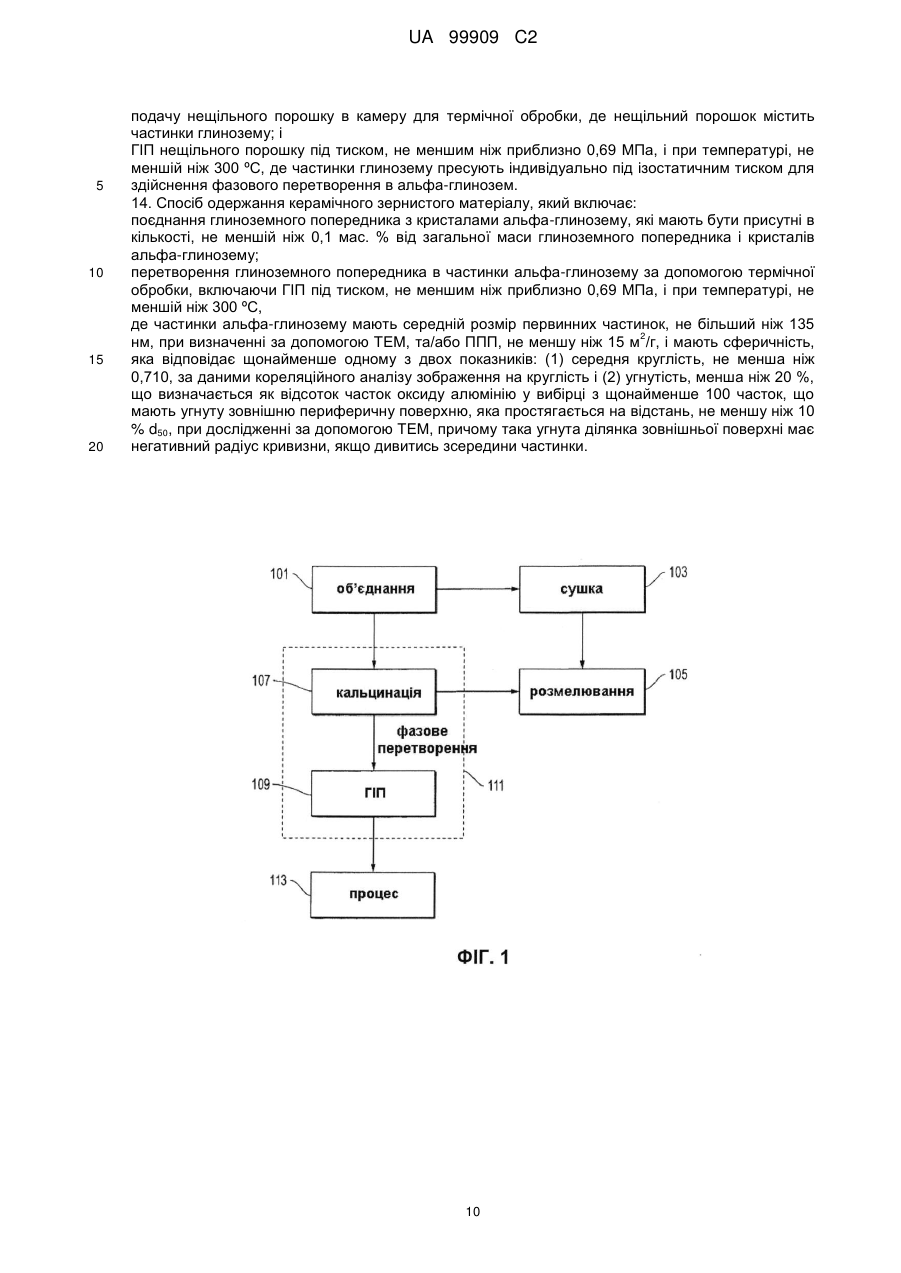

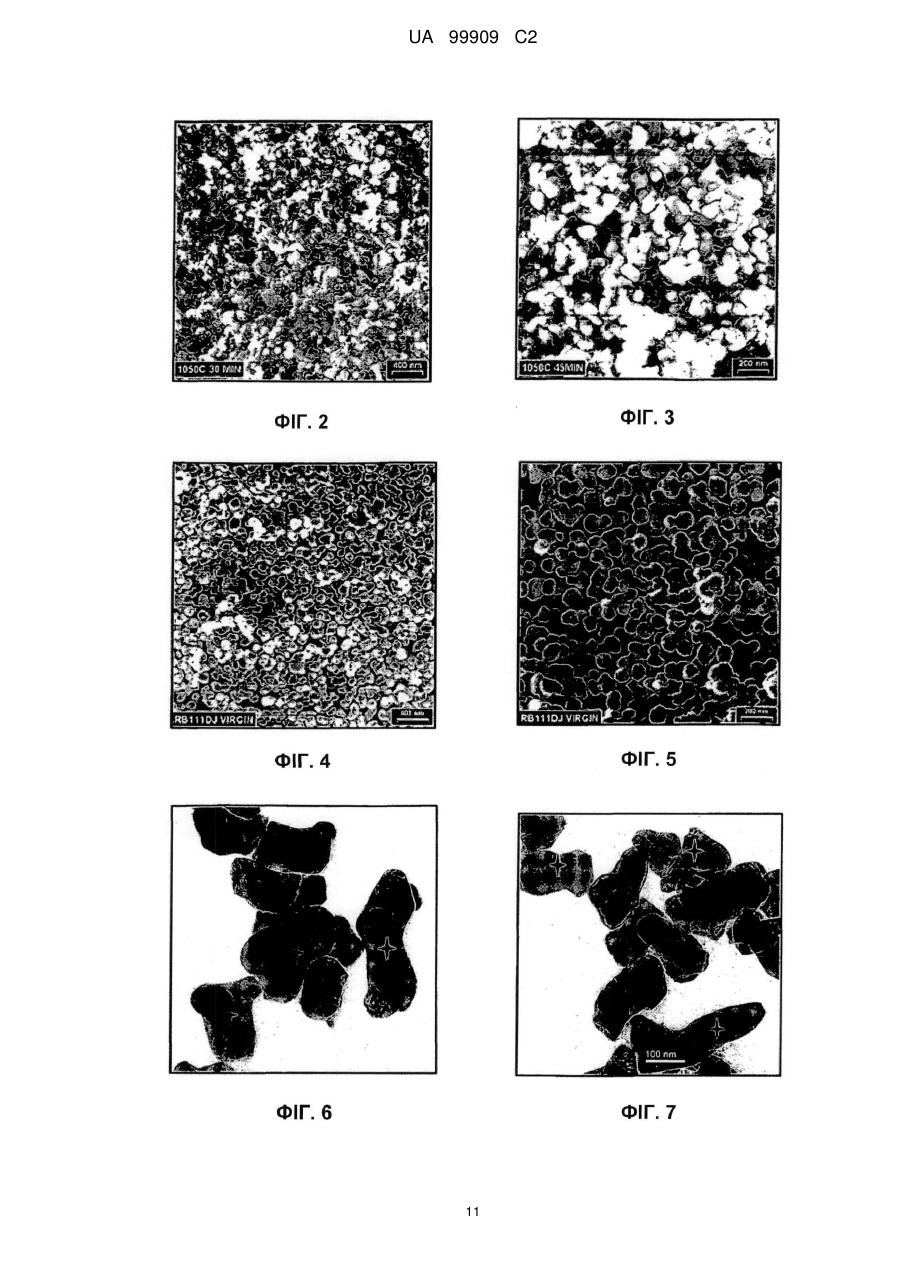

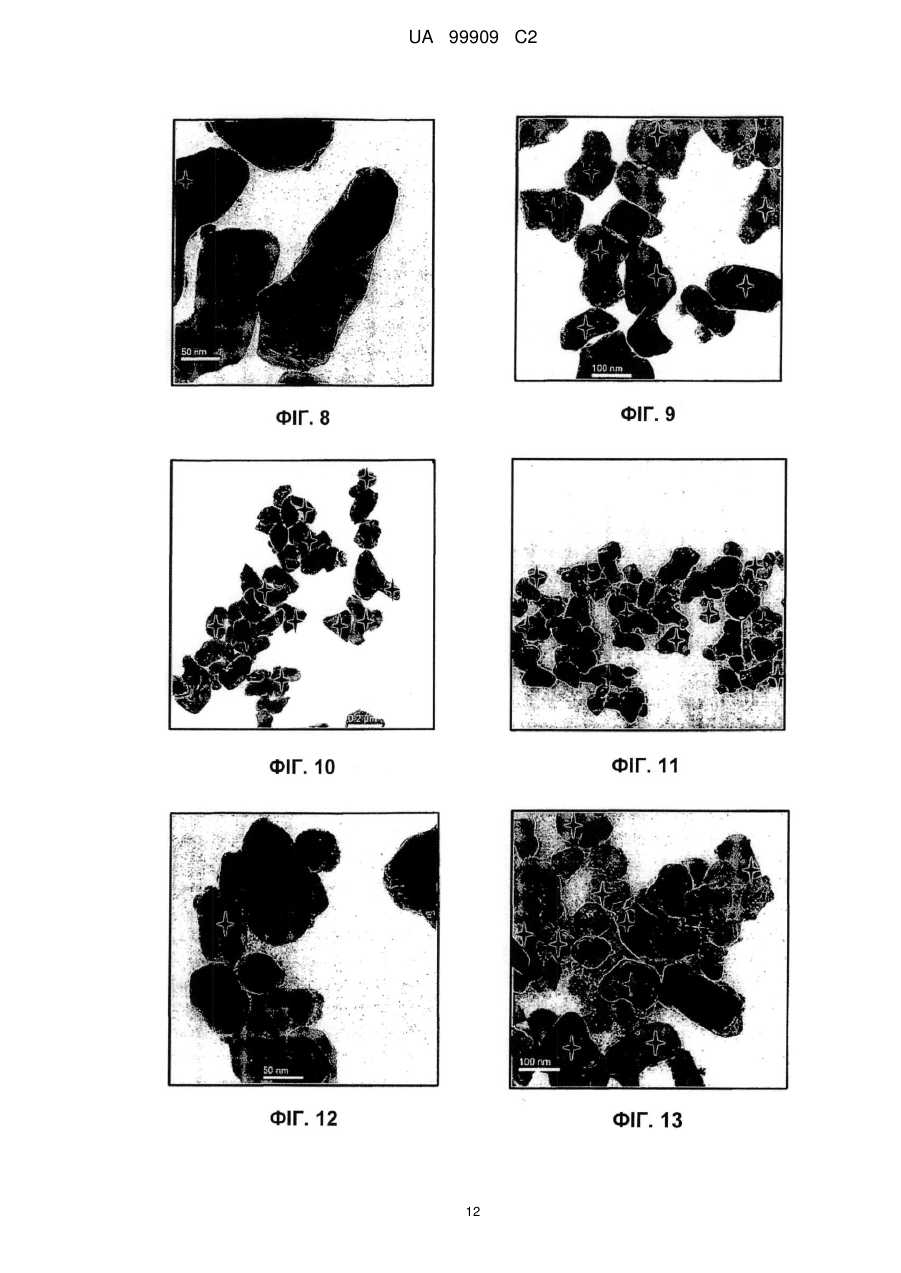

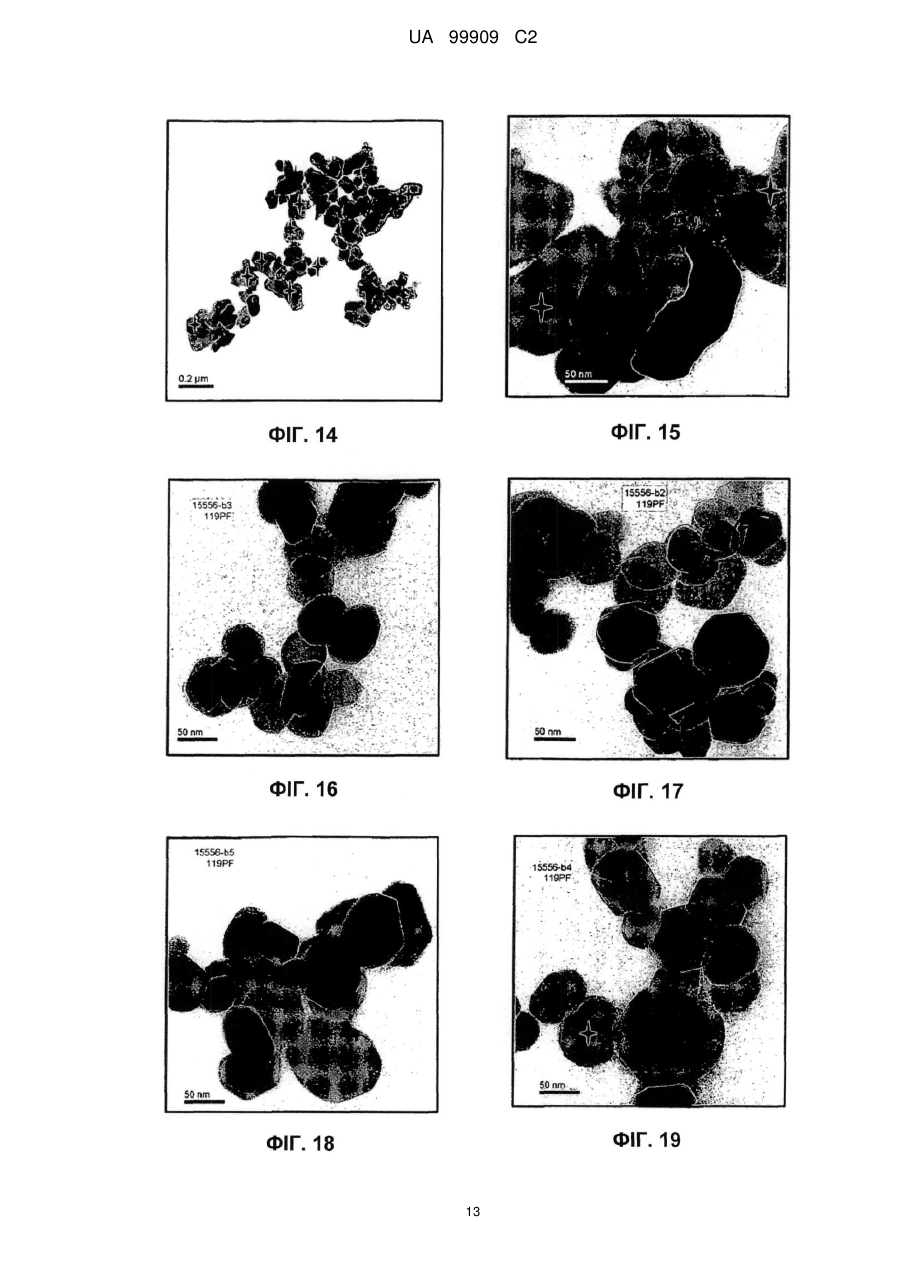

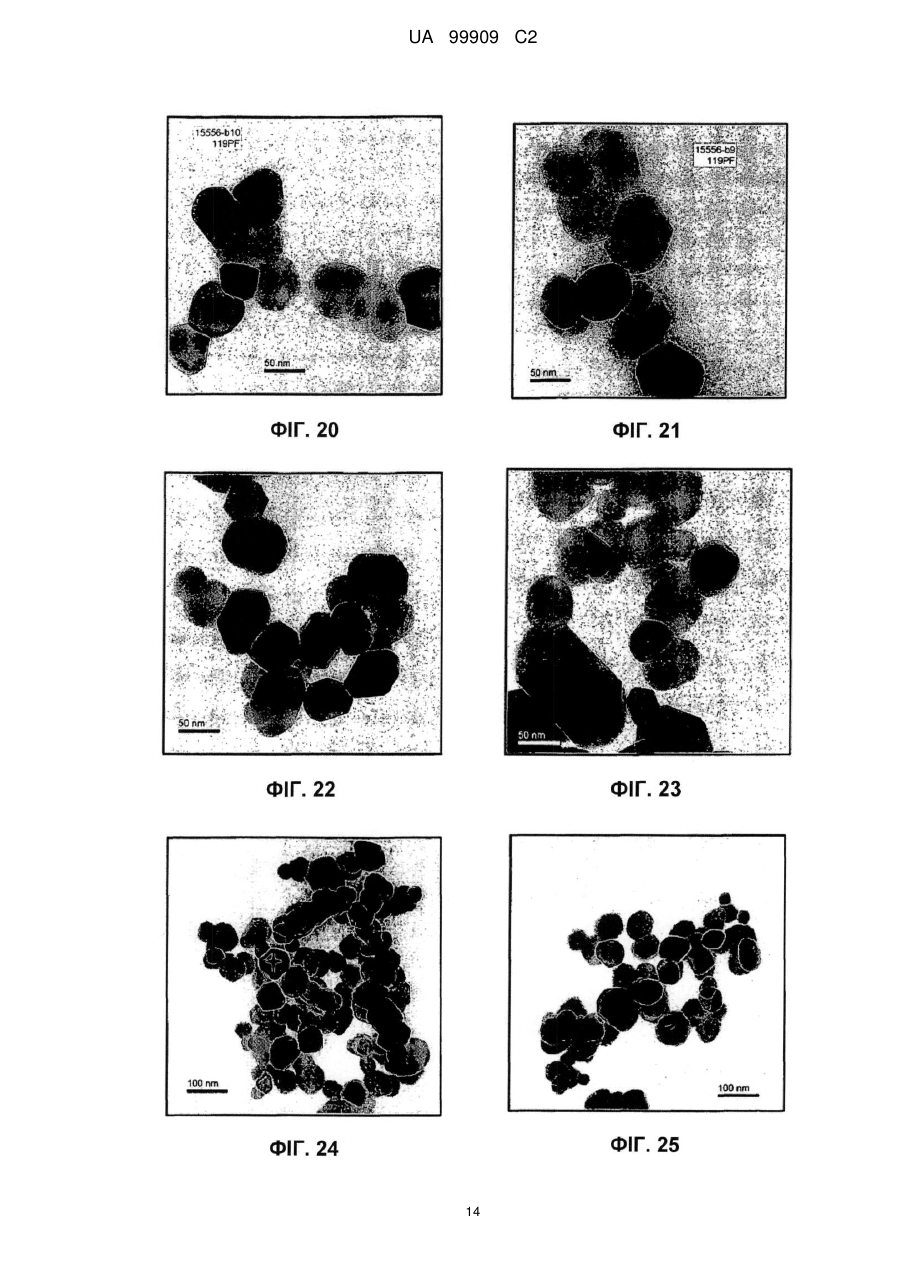

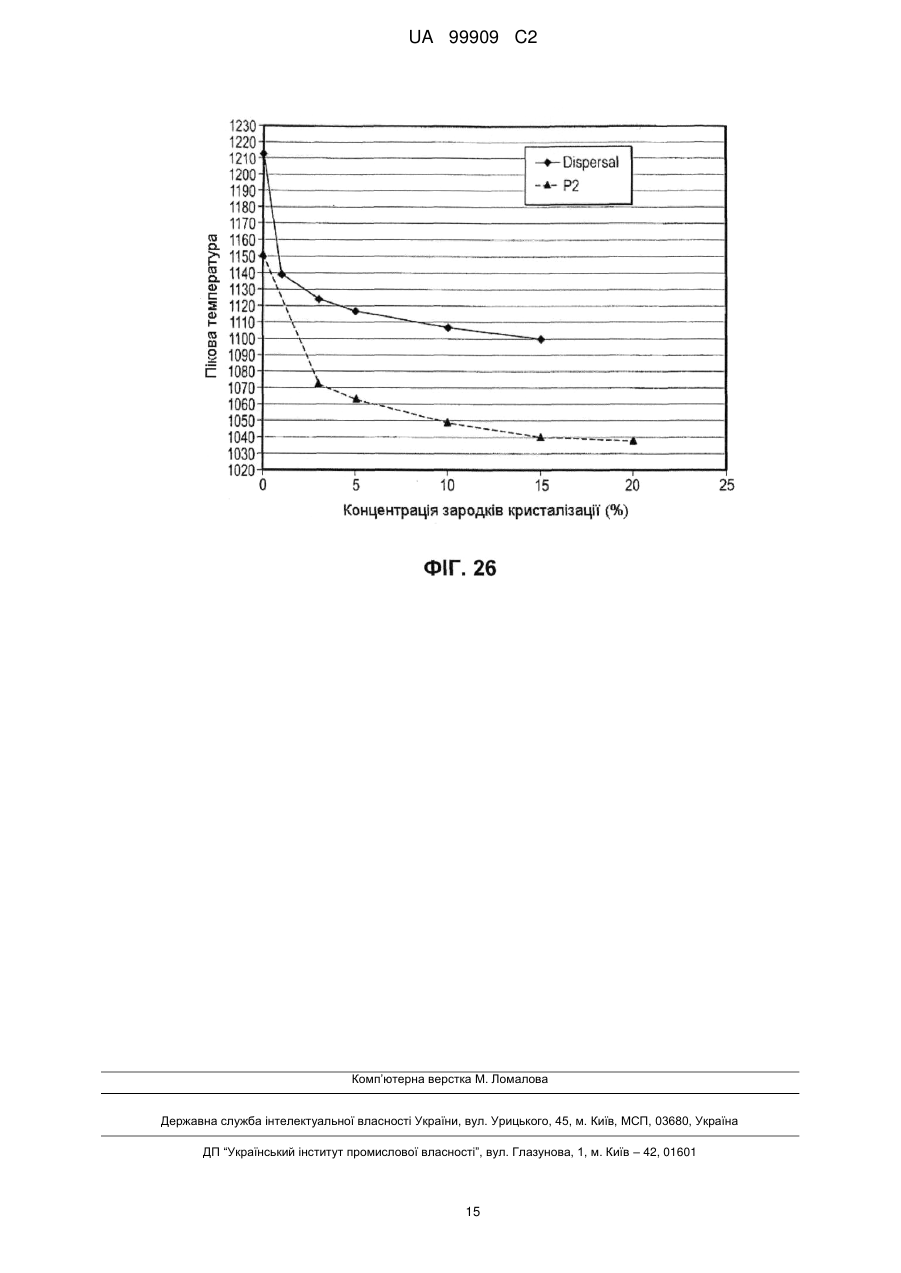

Реферат: Керамічний зернистий матеріал включає частинки глинозему, що мають питому площу поверхні 2 2 (ППП), не меншу ніж 15 м /г і не більшу ніж 75 м /г, і сферичність, яка відповідає щонайменше одному з двох показників: (1) середня круглість, не менша ніж 0,710 за даними кореляційного аналізу зображення на круглість, і (2) угнутість, менша ніж 20 %, що визначається як відсоток частинок оксиду алюмінію у вибірці з щонайменше 100 частинок, що мають угнуту зовнішню периферичну поверхню, яка простягається на відстань, не меншу ніж 10 % d 50, при дослідженні за допомогою трансмісійної електронної мікроскопії (ТЕМ), причому така угнута ділянка зовнішньої поверхні має негативний радіус кривизни, якщо дивитись зсередини частинки. UA 99909 C2 (12) UA 99909 C2 UA 99909 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої належить винахід Даний винахід, загалом, належить до керамічного зернистого матеріалу і способів його отримання. Більш конкретно, характерні особливості даного винаходу стосуються корундового керамічного зернистого матеріалу. Рівень техніки Глиноземний зернистий матеріал, включаючи гідрооксиди алюмінію, оксиди алюмінію перехідної фази і таку високотемпературну фазу оксиду алюмінію, як альфа оксид алюмінію, широко використовуються в різних галузях промисловості, включаючи, серед багатьох інших застосувань, застосування як наповнювачів, вихідних матеріалів для виготовлення керамічних виробів і абразивів. В певних галузях промисловості, включаючи виробництво абразивів, такий зернистий матеріал може використовуватись в нещільній формі, коли його, наприклад, суспендують в неабразивній пульпі, або застосовують як покритий абразивний інструмент чи абразивний матеріал зі зв'язувальним компонентом. В контексті абразивних пульп, певний вид пульп застосовується для хімічного механічного шліфування (ХМШ), де абразивна пульпа має не тільки необхідні для шліфування механічні властивості, але також бажані хімічні властивості, які сприяють видаленню матеріалу заготовки. В інших галузях глиноземний зернистий матеріал використовують як вихідний матеріал для виготовлення різних керамічних виробів. Часто буває бажаним, щоб такі керамічні вироби були здатними спікатись до бажаної щільності за умови обмеженого ресурсу цієї операції, включаючи обмеження на температуру спікання і тривалість перебування в печі. Обмеження термічного ресурсу можуть бути пов'язані, наприклад, з температурними обмеженнями при обробці інших компонентів, як у випадку композитних матеріалів, або з витратами на обробку. Однак конкретні параметри термічної обробки типово визначаються ступенем спікання, якого потребує даний компонент, і супутнім ущільненням. З огляду на вищесказане, особливо бажано, щоб керамічний зернистий матеріал, включаючи часточки глинозему, мав такі властивості, які були б корисними для застосування в різних галузях промисловості, включаючи ті, які вимагають спечених виробів, абразивних матеріалів, як у конкретному випадку пульпи для шліфування, і наповнювачів. Технології виготовлення зернистого глинозему є відомими і добре розробленими. Серед відомих технологічних процесів є певні методики обробки, які забезпечують отримання різних за морфологією видів зернистого глинозему з контрольованими характеристиками, які включають конкретну питому площу поверхні (ППП), конкретний розподіл часток за розміром, розмір первинних часток і розмір вторинних часток. Наприклад, одна методика передбачає використання як вихідного матеріалу для отримання зернистого глиноземного матеріалу солі алюмінію, такої як нітрат алюмінію у вигляді розчину. В такий розчин можна ввести затравку для пришвидшення перетворення цієї солі алюмінію в бажану кристалічну форму, таку як альфа фаза оксиду алюмінію. Приклади такої технології описані, наприклад, в патенті США № 6,841,497, а також в патенті США№ 7,078,010. Як показано в згаданих патентах, часточки альфа оксиду алюмінію нано-розміру можуть бути успішно отримані шляхом синтезу на основі використання солі алюмінію як вихідного матеріалу. Однак морфологія і характеристики порошку, отриманого при застосуванні такого підходу, є дещо обмеженими. Інші підходи передбачають використання високотемпературної обробки попередника альфа оксиду алюмінію, такого як гідрооксид алюмінію, включаючи беміт, в присутності затравки, такої як кристали альфа оксиду алюмінію. Такі підходи досягли успіху в отриманні зернистого матеріалу альфа оксиду алюмінію для широкого кола застосувань, але морфологія і характеристики отриманого порошку залишаються обмеженими. Суть винаходу Згідно з одним варіантом здійснення даного винаходу, керамічний зернистий матеріал 2 включає частки оксиду алюмінію, що мають питому площу поверхні (ППП), не меншу ніж 15 м /г 2 і не більшу ніж 75 м /г, і сферичність, яка відповідає щонайменше одному з двох показників: (1) середня крутість не менша ніж 0,710 за даними кореляційного аналізу зображення на крутість і (2) угнутість менша ніж 20 % (відсоток часток оксиду алюмінію у вибірці з щонайменше 100 часток, що мають угнуту зовнішню периферичну поверхню, яка простягається на відстань, не меншу ніж 10 % d50, при дослідженні за допомогою трансмісійної електронної мікроскопії (ТЕМ); така угнута ділянка зовнішньої поверхні має негативний радіус кривизни, якщо дивитись зсередини частки). Згідно з іншим варіантом здійснення, керамічний зернистий матеріал включає частки оксиду алюмінію, що мають середній розмір первинних часток, що не перевищує 135 нм при вимірюванні за допомогою ТЕМ, розмір вторинних часток характеризується показником d85, не меншим ніж 150 нм за даними фотон-кореляційної спектроскопії, і сферичність, яка відповідає 1 UA 99909 C2 5 10 15 20 25 30 35 40 45 50 55 60 щонайменше одному з двох показників: (1) середня крутість не менша ніж 0,710 за даними кореляційного аналізу зображення на крутість і (2) угнутість менша ніж 20 % (відсоток часток оксиду алюмінію у вибірці з щонайменше 100 часток, що мають угнуту зовнішню периферичну поверхню, яка простягається на відстань, не меншу ніж 10 % d50, при дослідженні за допомогою трансмісійної електронної мікроскопії (ТЕМ); така угнута ділянка зовнішньої поверхні має негативний радіус кривизни, якщо дивитись зсередини частки). Згідно з одним варіантом здійснення даного винаходу, керамічний зернистий матеріал 2 включає частки оксиду алюмінію, що мають питому площу поверхні (ППП), не меншу ніж 15 м /г 2 і не більшу ніж 75 м /г, середній розмір первинних часток, більший ніж 60 нм і менший ніж 135 нм при вимірюванні за допомогою ТЕМ, розмір вторинних часток характеризується показником d85, не меншим ніж 150 нм за даними фотон-кореляційної спектроскопії, і сферичність, яка відповідає щонайменше одному з двох показників: (1) середня крутість не менша ніж 0,710 за даними кореляційного аналізу зображення на крутість і (2) угнутість менша ніж 20 % (відсоток часток оксиду алюмінію у вибірці з щонайменше 100 часток, що мають угнуту зовнішню периферичну поверхню, яка простягається на відстань, не меншу ніж 10 % d50, при дослідженні за допомогою трансмісійної електронної мікроскопії (ТЕМ); така угнута ділянка зовнішньої поверхні має негативний радіус кривизни, якщо дивитись зсередини частки). Згідно з іншим варіантом здійснення даного винаходу, пропонується спосіб отримання керамічного зернистого матеріалу, який включає подачу в камеру для термічної обробки нещільного порошку, який являє собою часточки, і гаряче ізостатичне пресування (ГІП) цього нещільного порошку. ГІП може здійснюватись під тиском, не меншим за 0,69 МПа, причому часточки пресуються індивідуально під ізостатичним тиском для здійснення фазового перетворення нещільного порошку. Додаткові варіанти здійснення стосуються способу отримання керамічного зернистого матеріалу шляхом комбінації попередника оксиду алюмінію із зародками кристалізації, вміст яких становить не менше 0,1 вагового відсотку по відношенню до спільної ваги попередника оксиду алюмінію і зародків кристалізації. Після перетворення попередника оксиду алюмінію на часточки альфа оксиду алюмінію настає час термічної обробки. Часточки альфа оксиду 2 алюмінію можуть мати питому площу поверхні (ППП), не меншу ніж 15 м /г, і сферичність, яка відповідає щонайменше одному з двох показників: (1) середня крутість не менша ніж 0,710 за даними кореляційного аналізу зображення на крутість і (2) угнутість менша ніж 20 % (відсоток часток оксиду алюмінію у вибірці з щонайменше 100 часток, що мають угнуту зовнішню периферичну поверхню, яка простягається на відстань, не меншу ніж 10 % d50, при дослідженні за допомогою трансмісійної електронної мікроскопії (ТЕМ); така угнута ділянка зовнішньої поверхні має негативний радіус кривизни, якщо дивитись зсередини частки). Згідно з вищеописаним способом, попередник оксиду алюмінію переважно може бути представлений бемітом. Зародками кристалізації можуть слугувати кристали альфа оксиду алюмінію. Короткий опис малюнків Даний опис може бути краще зрозумілим, і його численні ознаки новизни і переваги будуть краще оцінені спеціалістами в цій галузі завдяки посиланням на супроводжуючі малюнки, на яких представлено: На Фіг. 1 - блок схема способу згідно з одним варіантом здійснення винаходу, що заявляється. На Фіг. 2 і 3 - фотографії, зроблені за допомогою скануючої електронної мікроскопії (СЕМ) спеченого альфа оксид-алюмінієвого матеріалу згідно з одним порівняльним прикладом. На Фіг. 4 і 5 - порошок альфа оксиду алюмінію, підданий гарячому ізостатичному пресуванню (ГІП), згідно з одним варіантом здійснення винаходу, що заявляється. На Фіг. 6-11 - зображення, зроблені за допомогою ТЕМ, присутнього на ринку порошку нанооксиду алюмінію від фірми Taimicron. На Фіг. 12-15 - зображення, зроблені за допомогою ТЕМ, присутнього на ринку порошку нанооксиду алюмінію від фірми Sumitomo. На Фіг. 16-25 - зображення, зроблені за допомогою ТЕМ, керамічного зернистого матеріалу згідно з одним варіантом здійснення винаходу, що заявляється. На Фіг. 26 - вплив температури перетворення і рівня затравки згідно з одним варіантом здійснення винаходу, що заявляється. Докладний опис винаходу Згідно з одним варіантом здійснення (дивись Фіг. 1), обробка починається з об'єднання вихідного порошку, загалом глиноземного порошку, із зародками кристалізації на етапі 101. Вихідний порошок може бути зернистим гідрооксидом алюмінію. Загалом, такий матеріал, як зернистий гідрооксид алюмінію, включає власне гідрооксид алюмінію, що відповідає формулі 2 UA 99909 C2 5 10 15 20 25 30 35 40 45 50 55 60 АІ(ОН)аОb, де 0

ДивитисяДодаткова інформація

Назва патенту англійськоюCeramic particulate material and process for its preparation

Автори англійськоюBauer, Ralph, Haerle, Andrew G., Yener, Doruk O., Theron, Claire, Kavanaugh, Michael D.

Назва патенту російськоюКерамический зернистый материал и способ его получения

Автори російськоюБауэр Ралф, Хаэрле Эндрю Г., Йенер Дорук О., Терон Клер, Каванаугх Майкл Д.

МПК / Мітки

Мітки: керамічний, матеріал, зернистий, одержання, спосіб

Код посилання

<a href="https://ua.patents.su/17-99909-keramichnijj-zernistijj-material-i-sposib-jjogo-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">Керамічний зернистий матеріал і спосіб його одержання</a>

Попередній патент: Піридопіразинові похідні, спосіб боротьби з рослинами, гербіцидні композиції

Наступний патент: Пристрій стоянкового гальма для гальмової системи залізничного рухомого складу

Випадковий патент: Спосіб визначення виразності органопротективного компонента постачання кисню тканинам організму