Поліуретановий баластний шар, спосіб його одержання і його застосування

Формула / Реферат

1. Спосіб одержання поліуретан-наповненого баластного шару розпиленням першої реакційної системи на поверхню поліуретан-наповненого баластного шару з утворенням поліуретанового зовнішнього захисного шару, де перша реакційна система містить:

1а) один або більше поліізоціанатів, що мають загальну формулу R(NCO)n, де R вибирають з групи, що містить аліфатичну алкільну групу, що містить 2-18 атомів вуглецю, ароматичноалкільну групу, що містить 6-15 атомів вуглецю, і арильовану алкільну групу, що містить 8-15 атомів вуглецю, і n є цілим числом від 2 до 4;

1b) один або більше поліетерних поліолів і/або поліетерів, що закінчуються аміном, що мають середню молекулярну масу більше ніж 200 і функціональність від 2 до 6;

1с) один або більше наповнювачів; і

1d) від 0 до 0,5 мас. % одного або більше спучувальних агентів, виходячи з 100 мас. % 1b) і 1с);

де межа міцності на розрив поліуретанового зовнішнього захисного шару становить від 4 до 20 МПа.

2. Спосіб за пунктом 1, який відрізняється тим, що густина поліуретанового зовнішнього захисного шару становить від 0,6 до 1,5 г/см3, твердість поліуретанового зовнішнього захисного шару становить від 10 до 90 по Шору А і подовження при розриві поліуретанового зовнішнього захисного шару становить від 100 до 550 %.

3. Спосіб за пунктом 1, який відрізняється тим, що поліуретан-наповнений баластний шар містить баласти і поліуретанову піну, що заповнює проміжки між баластами, де поліуретанова піна містить продукт реакції другої реакційної системи, що містить компоненти реакції:

2а) один або більше поліізоціанатів, що мають загальну формулу R(NCO)n, де R вибирають з групи, що містить аліфатичну алкільну групу, що містить від 2 до 18 атомів вуглецю, ароматичноалкільну групу, що містить від 6 до 15 атомів вуглецю, і арильовану алкільну групу, що містить від 8 до 15 атомів вуглецю, n є цілим числом від 2 до 4;

2b) один або більше поліолів, що вибирають з групи, що містить поліетерний поліол, поліестерний поліол, полікарбонатний поліол, полікапролактоновий поліол і політетрагідрофурановий поліол;

2с) один або більше наповнювачів; і

2d) від 0,3 до 4,5 мас. % одного або більше спучувальних агентів, виходячи з 100 мас. % 2b) і 2с);

де подовження при розриві поліуретанової піни є від 120 до 400 %.

4. Спосіб за пунктом 3, який відрізняється тим, що густина поліуретанової піни становить від 0,02 до 0,5 г/см3, твердість поліуретанової піни становить від 5 до 60 по Аскеру С і межа міцності на розрив поліуретанової піни становить від 0,2 до 5 МПа.

5. Залізнична підкладка, що містить поліуретан-наповнений баластний шар і поліуретановий зовнішній захисний шар, де поліуретановий зовнішній захисний шар містить продукт реакції першої реакційної системи, де першу реакційну систему розпилюють на поверхню поліуретан-наповненого баластного шару, і де перша реакційна система містить наступні компоненти реакції:

1а) один або більше поліізоціанатів, що мають загальну формулу R(NCO)n, де R вибирають з групи, що містить аліфатичну алкільну групу, що містить від 2 до 18 атомів вуглецю, ароматичноалкільну групу, що містить від 6 до 15 атомів вуглецю, і арильовану алкільну групу, що містить від 8 до 15 атомів вуглецю, n є цілим числом від 2 до 4;

1b) один або більше поліетерних поліолів і/або поліетерів, що закінчуються аміном, що мають середню молекулярну масу більше ніж 200 і функціональність від 2 до 6;

1с) один або більше наповнювачів; і

1d) від 0 до 0,5 мас. % одного або більше спучувальних агентів, виходячи з 100 мас. % 1b) і 1с);

де межа міцності на розрив поліуретанового зовнішнього захисного шару становить від 4 до 20 МПа.

6. Залізнична підкладка за пунктом 5, яка відрізняється тим, що поліуретановий зовнішній захисний шар має густину від 0,6 до 1,5 г/см3, твердість від 10 до 90 по Шору А і подовження при розриві від 100 до 550 %.

7. Залізнична підкладка за пунктом 5, яка відрізняється тим, що поліуретан-наповнений баластний шар містить баласти і поліуретанову піну, що заповнює проміжки між баластами, де поліуретанова піна містить продукт реакції другої реакційної системи, що містить компоненти реакції:

2а) один або більше поліізоціанатів, що мають загальну формулу R(NCO)n, де R вибирають з групи, що містить аліфатичну алкільну групу, що містить від 2 до 18 атомів вуглецю, ароматичноалкільну групу, що містить від 6 до 15 атомів вуглецю, і арильовану алкільну групу, що містить від 8 до 15 атомів вуглецю, n є цілим числом від 2 до 4;

2b) один або більше поліолів, що вибирають з групи, що містить поліетерний поліол, поліестерний поліол, полікарбонатний поліол, полікапролактоновий поліол і політетрагідрофурановий поліол;

2с) один або більше наповнювачів; і

2d) від 0,3 до 4,5 мас. % одного або більше спучувальних агентів, виходячи з 100 мас. % 2b) і 2с);

де поліуретанова піна має подовження при розриві від 120 до 400 %.

8. Залізнична підкладка за пунктом 7, яка відрізняється тим, що поліуретанова піна має густину від 0,02 до 0,5 г/см3, твердість від 5 до 60 по Аскеру С і межу міцності на розрив від 0,2 до 5 МПа.

9. Залізнична підкладка за пунктом 5, який відрізняється тим, що додатково містить залізничне земляне полотно, де поліуретан-наповнений баластний шар і поліуретанові зовнішні захисні шари розташовані на залізничному земляному полотні.

10. Спосіб одержання залізничної підкладки за пунктом 5, що містить

одержання залізничного земляного полотна, і

нанесення поліуретан-наповненого баластного шару і поліуретанового зовнішнього захисного шару на залізничне земляне полотно.

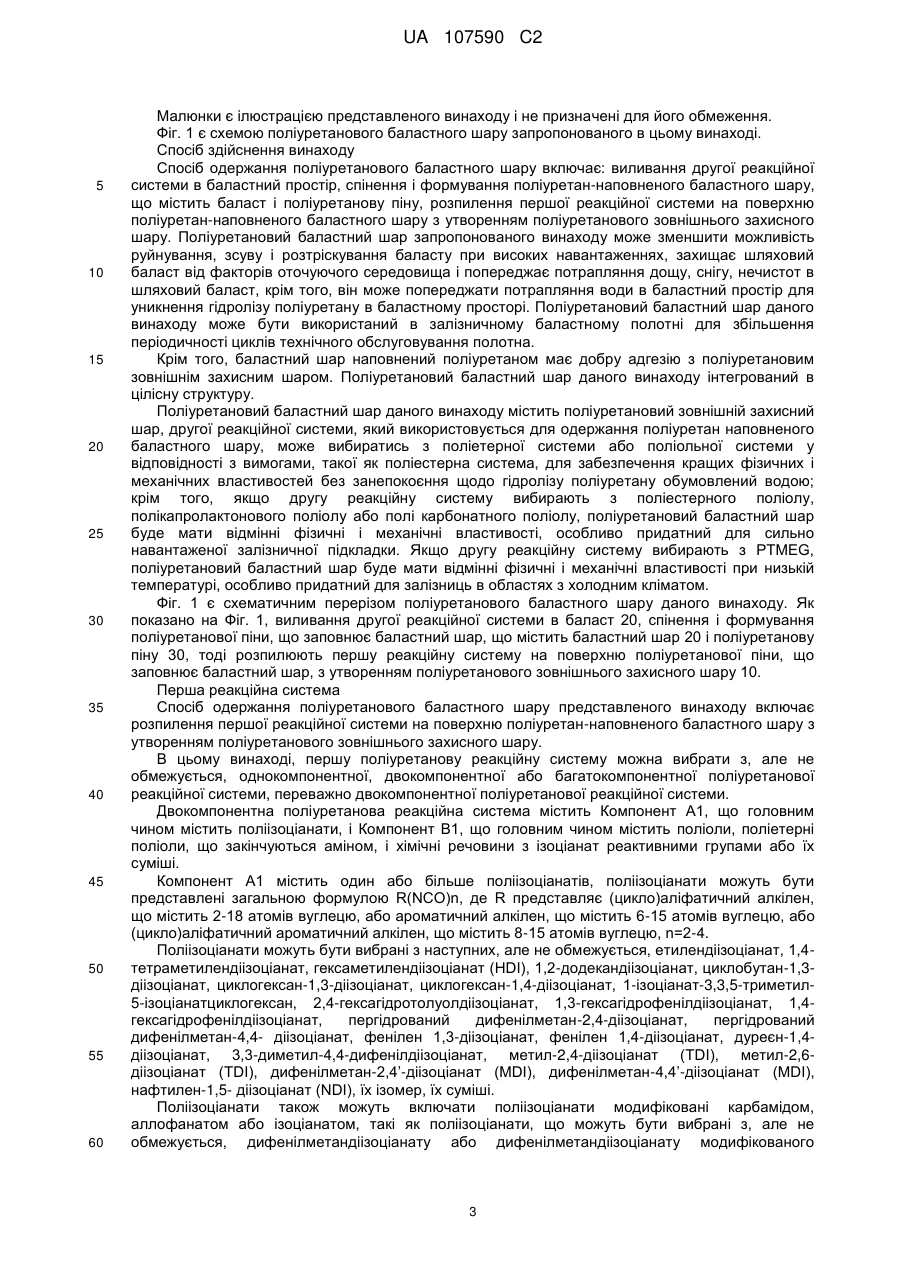

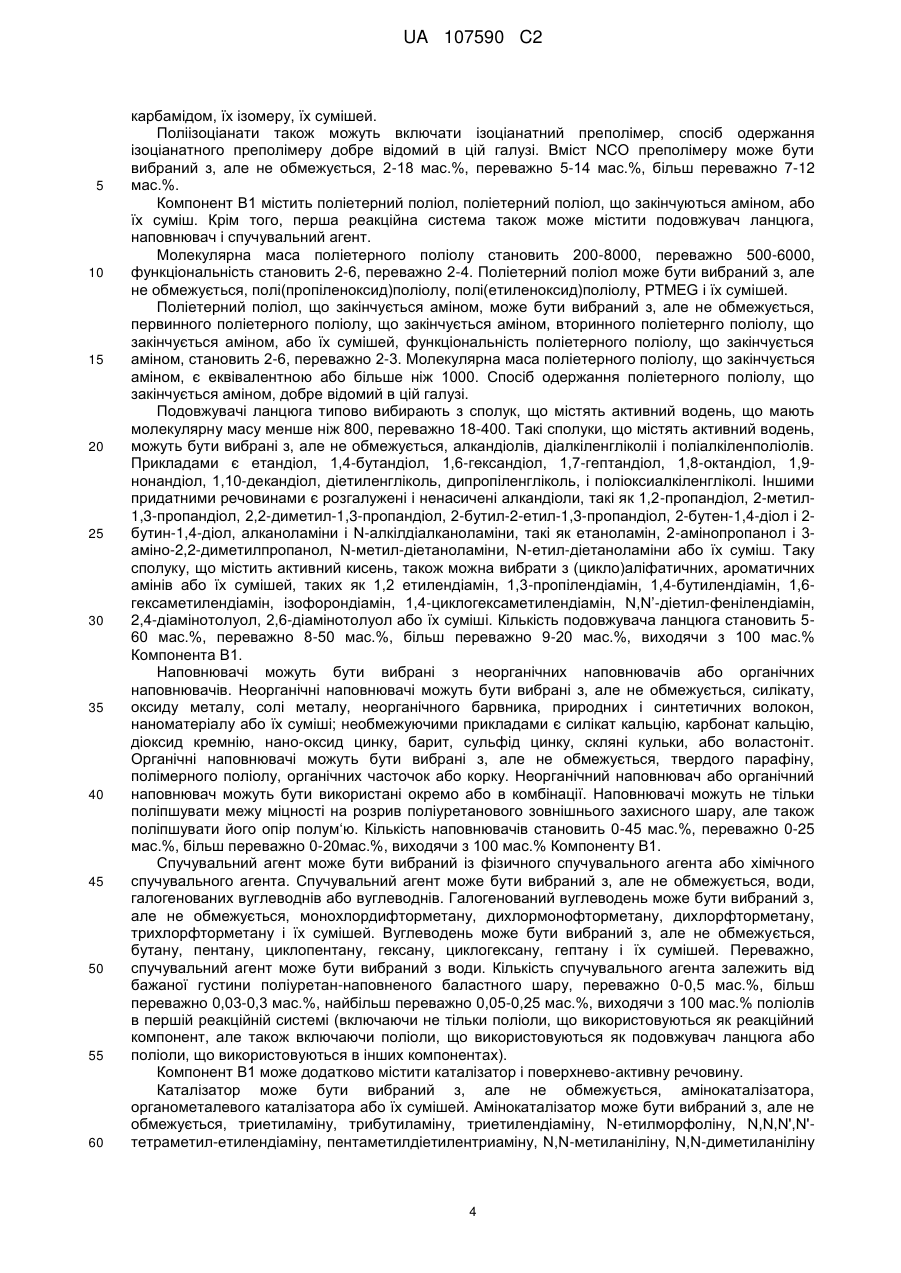

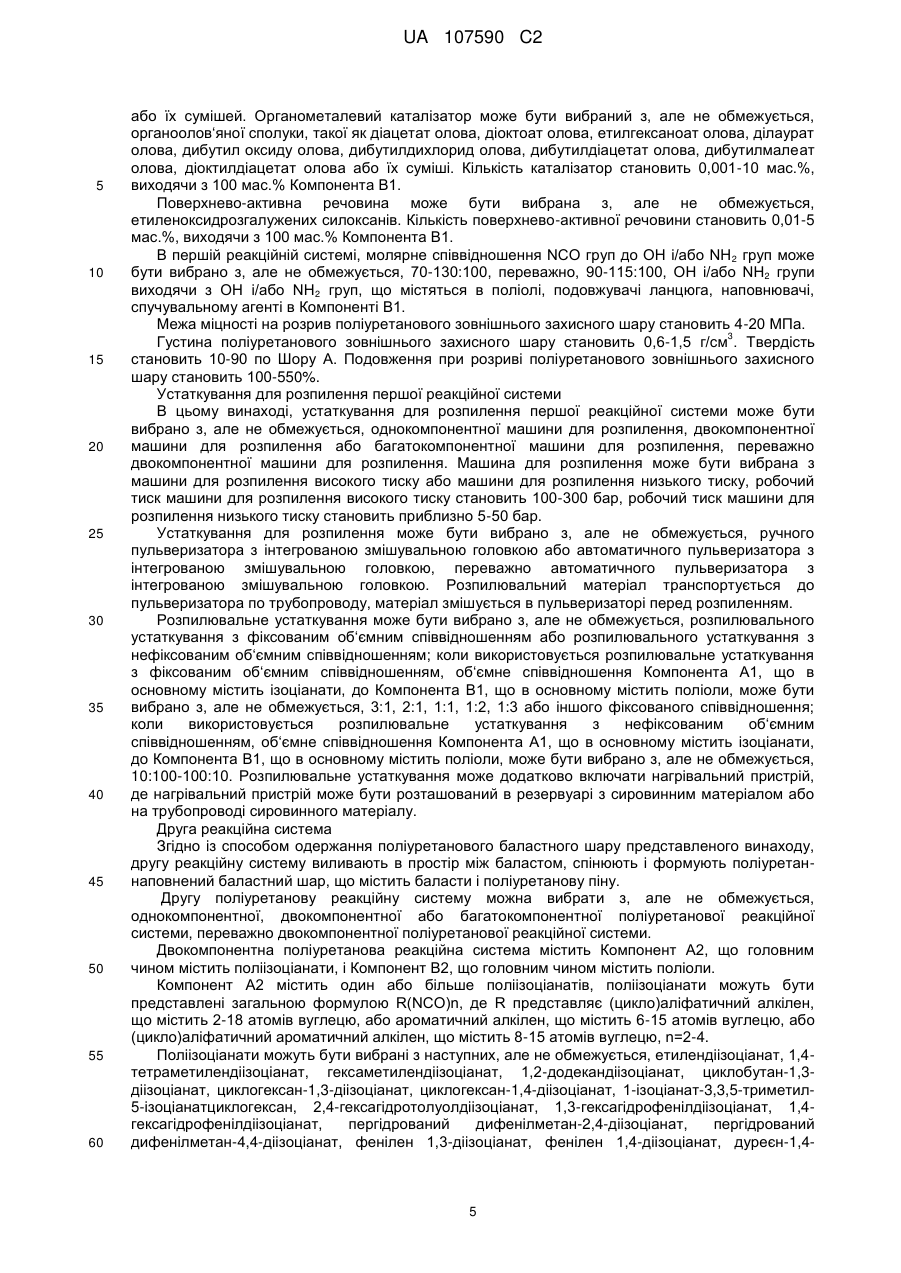

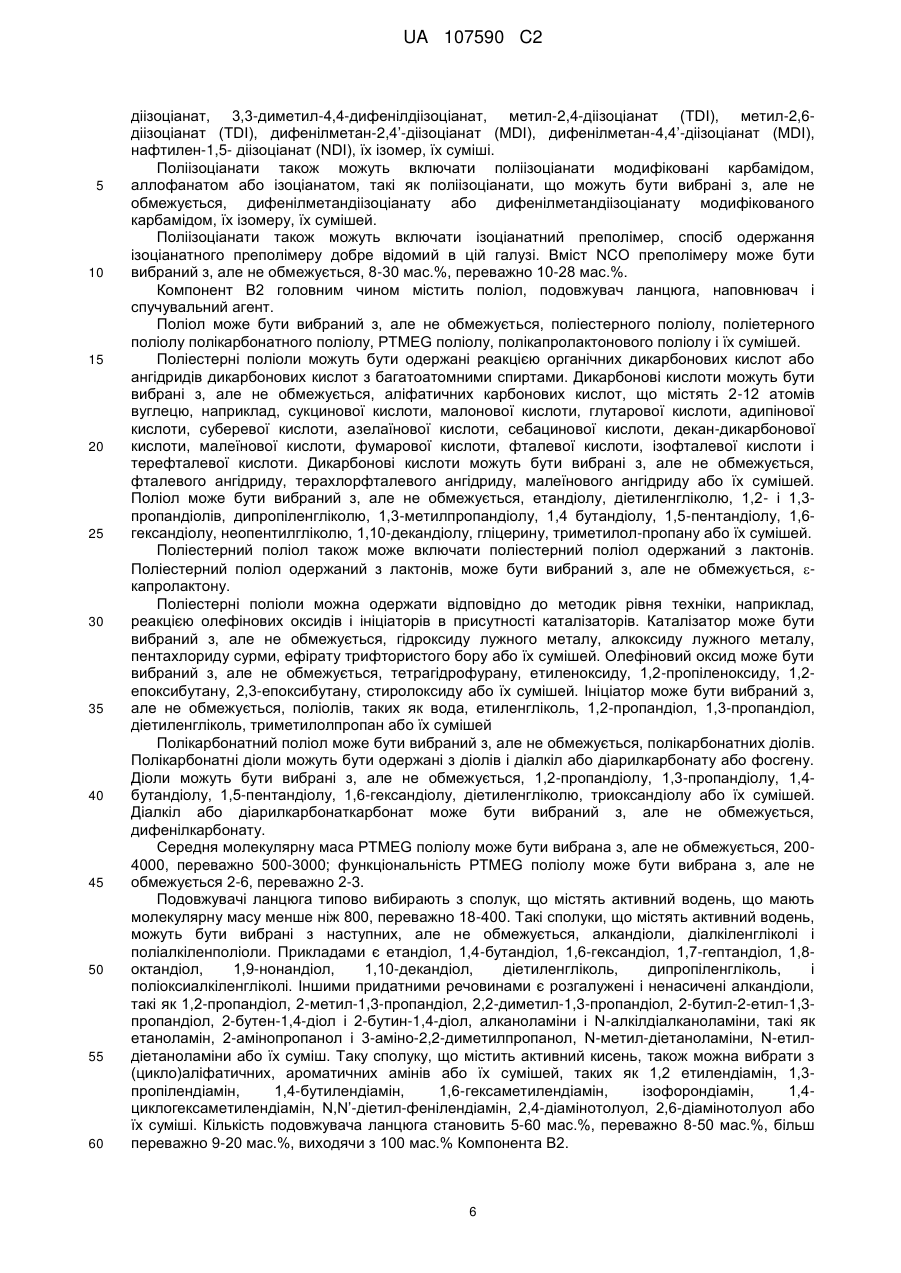

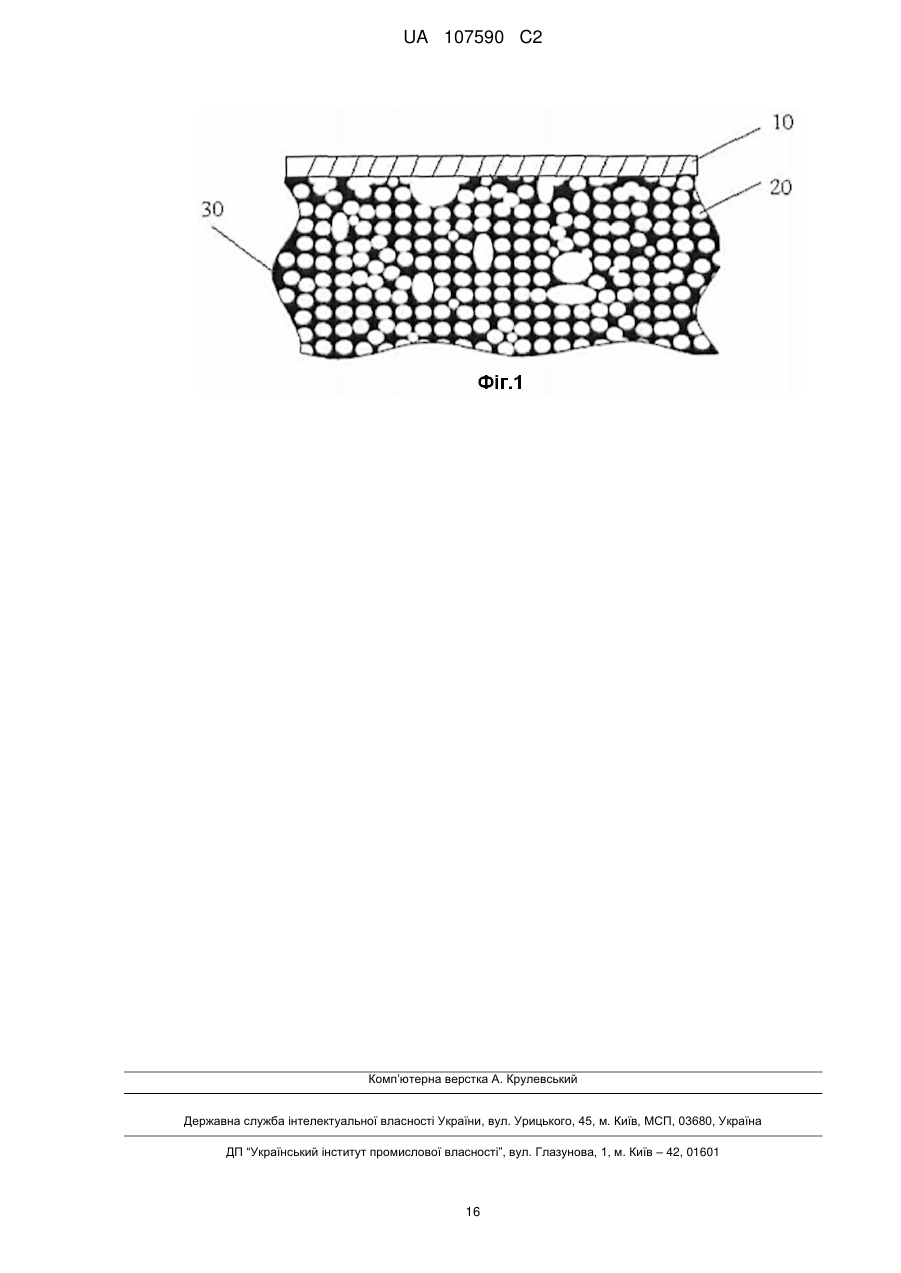

Текст

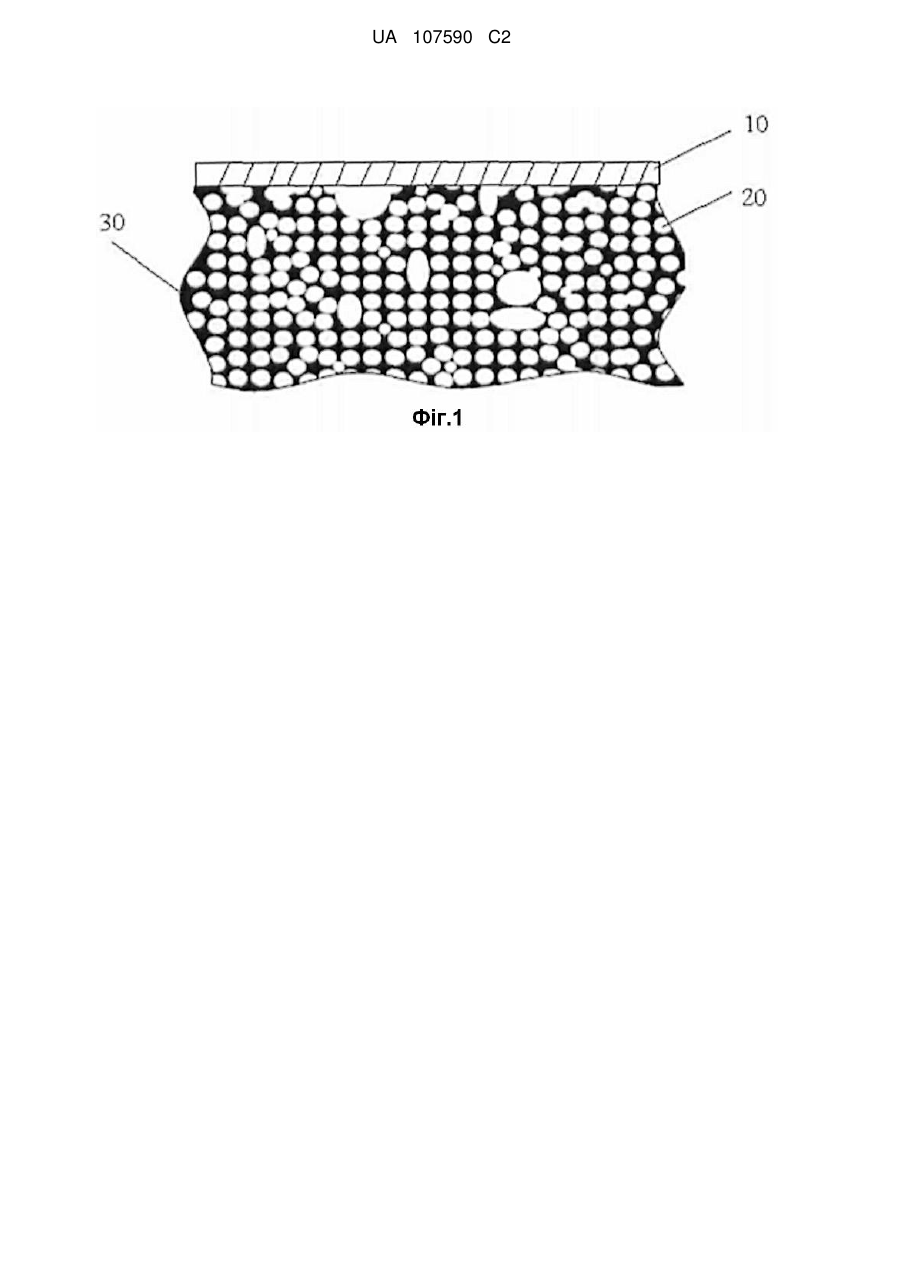

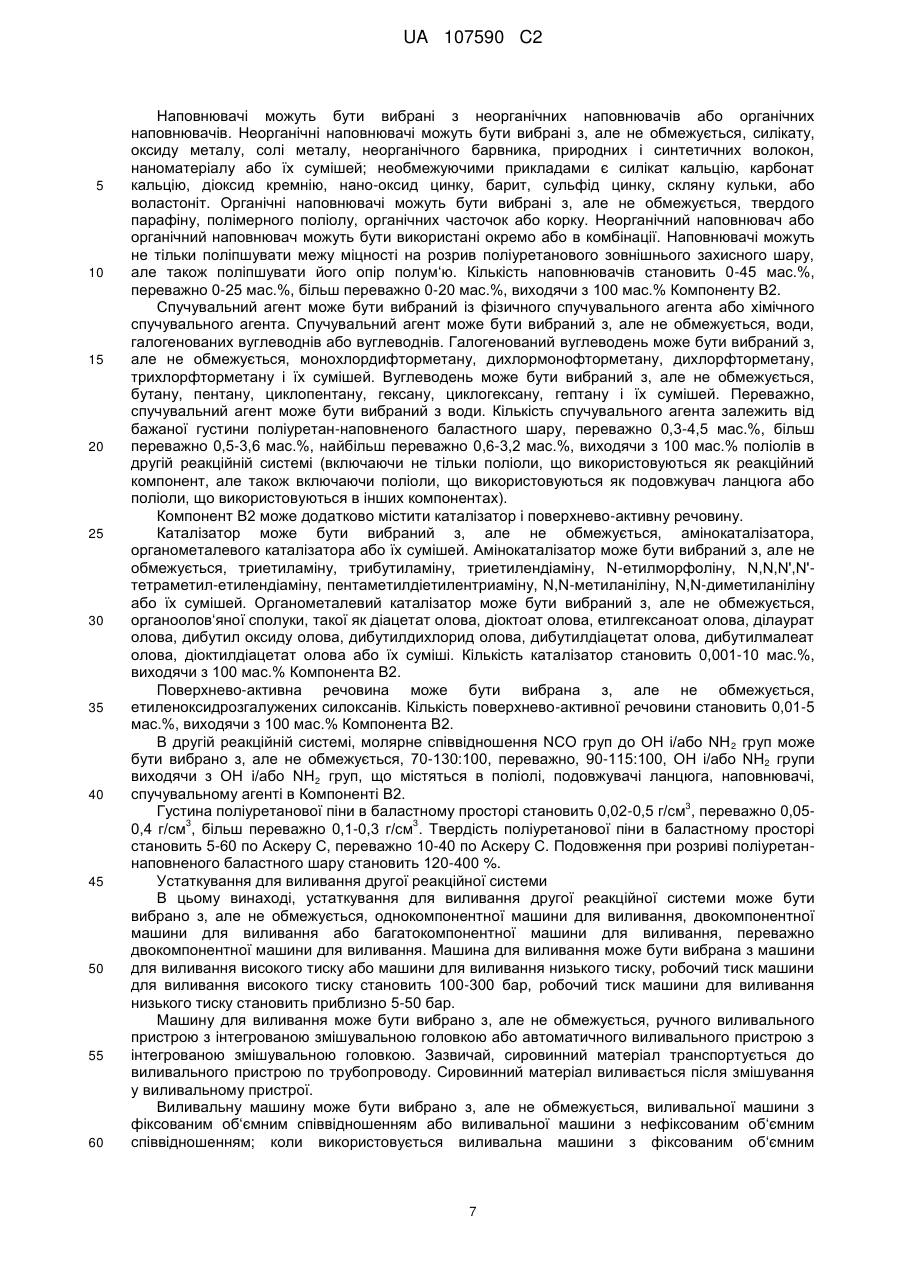

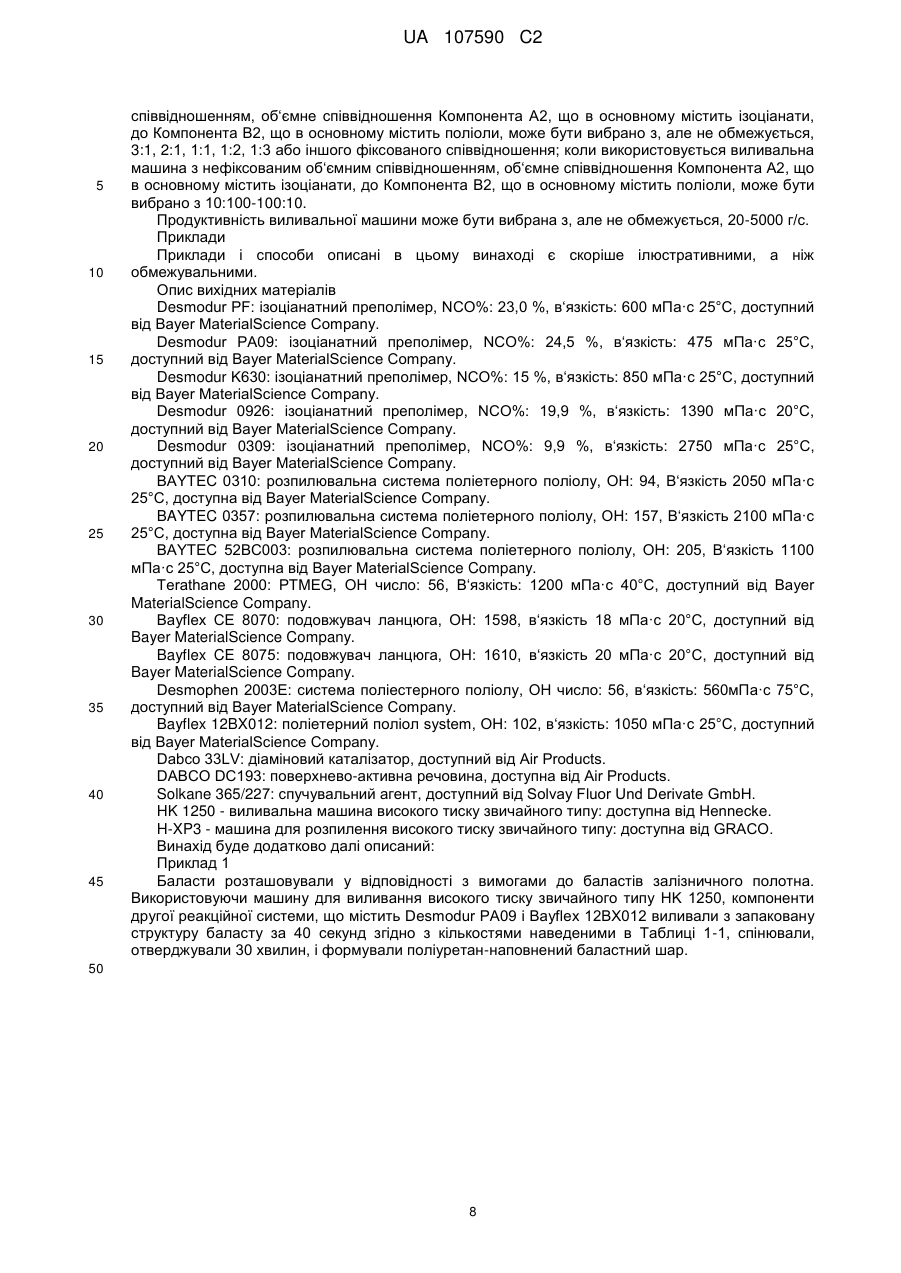

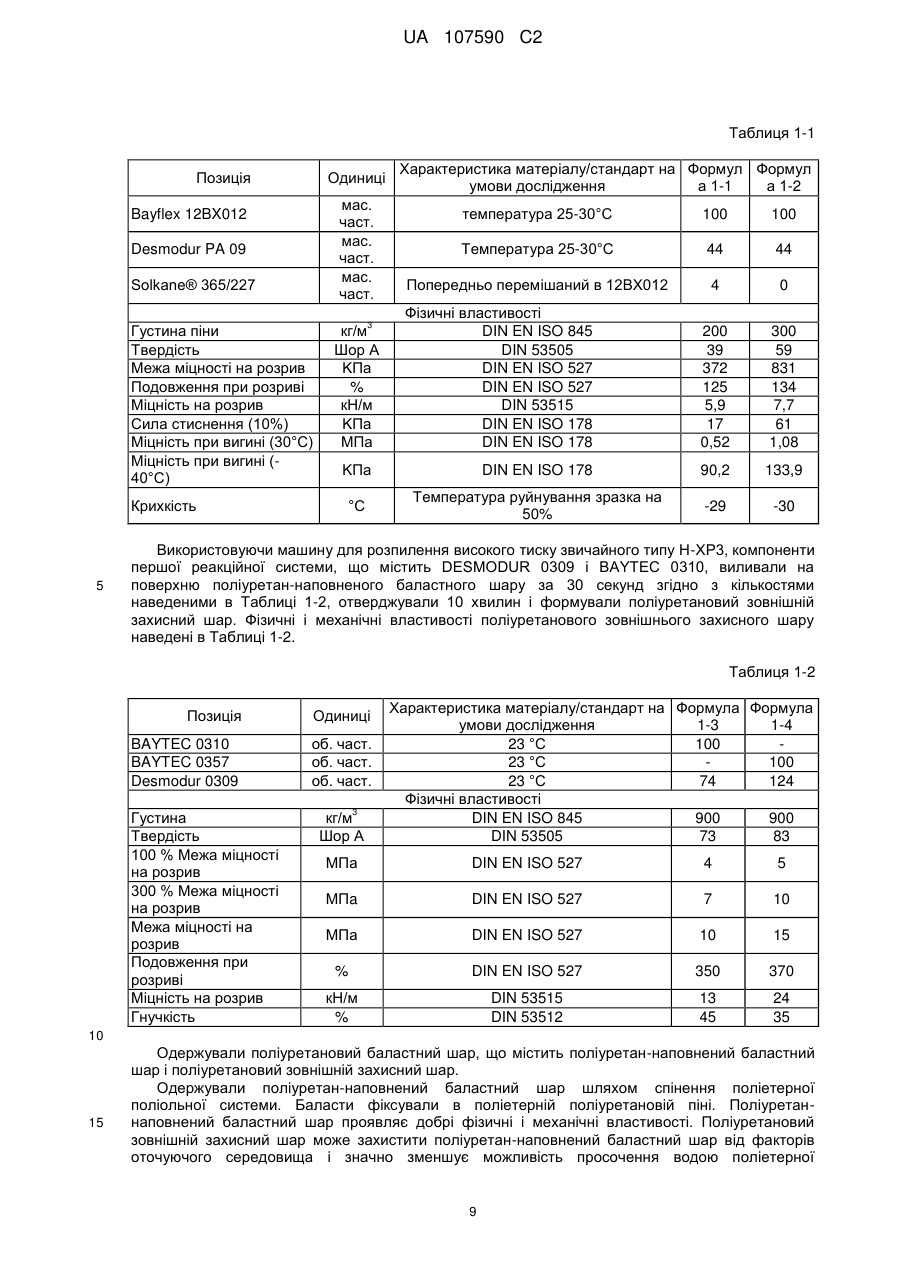

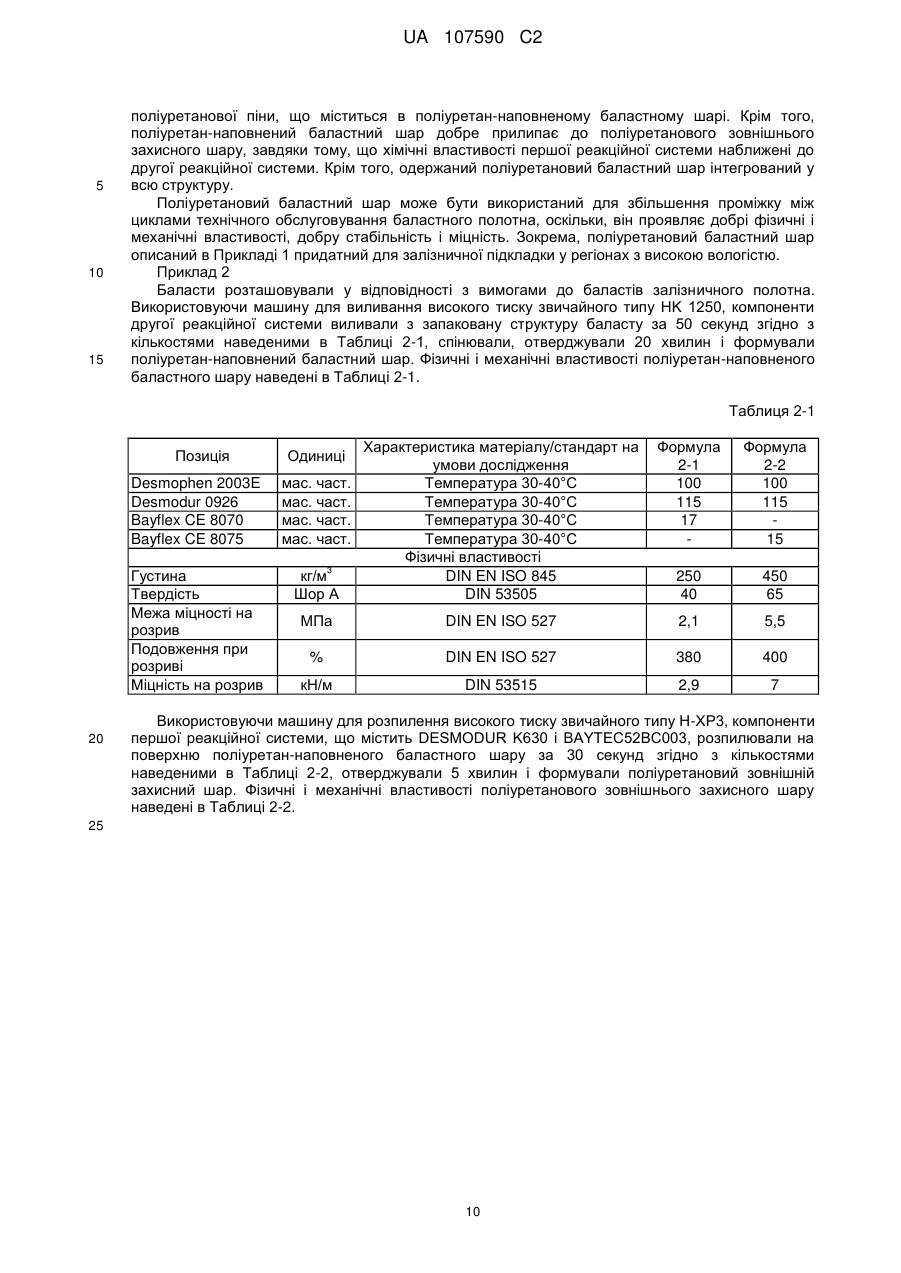

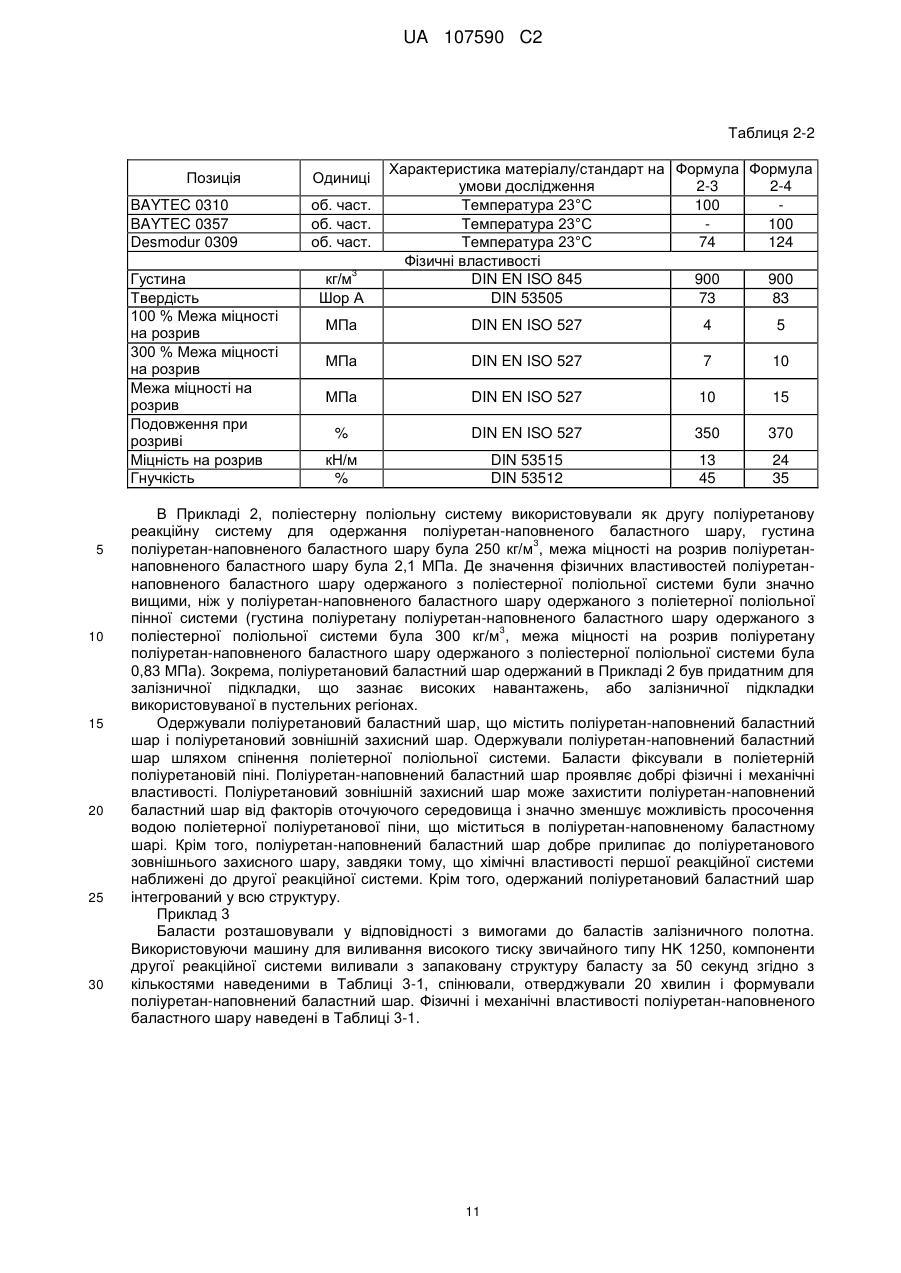

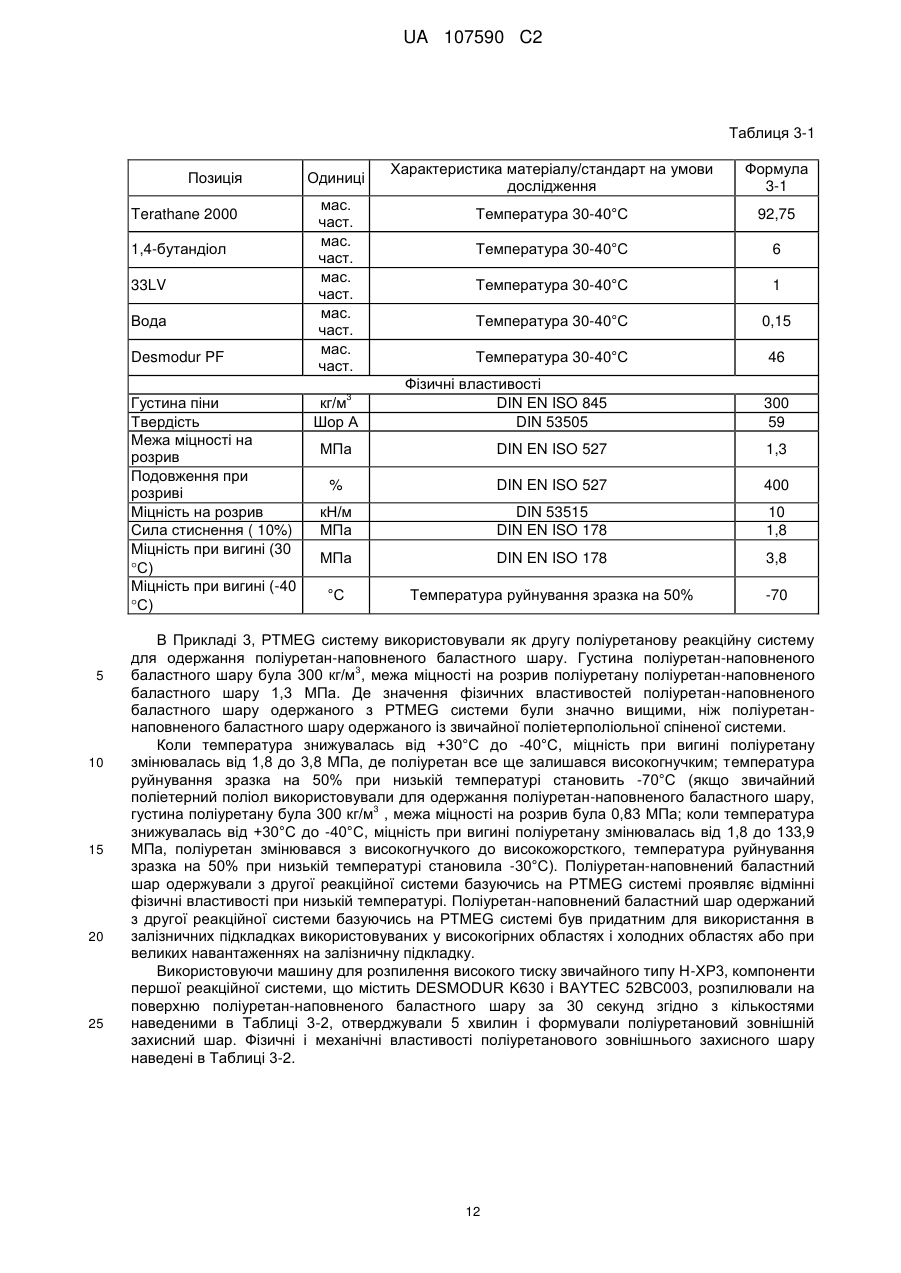

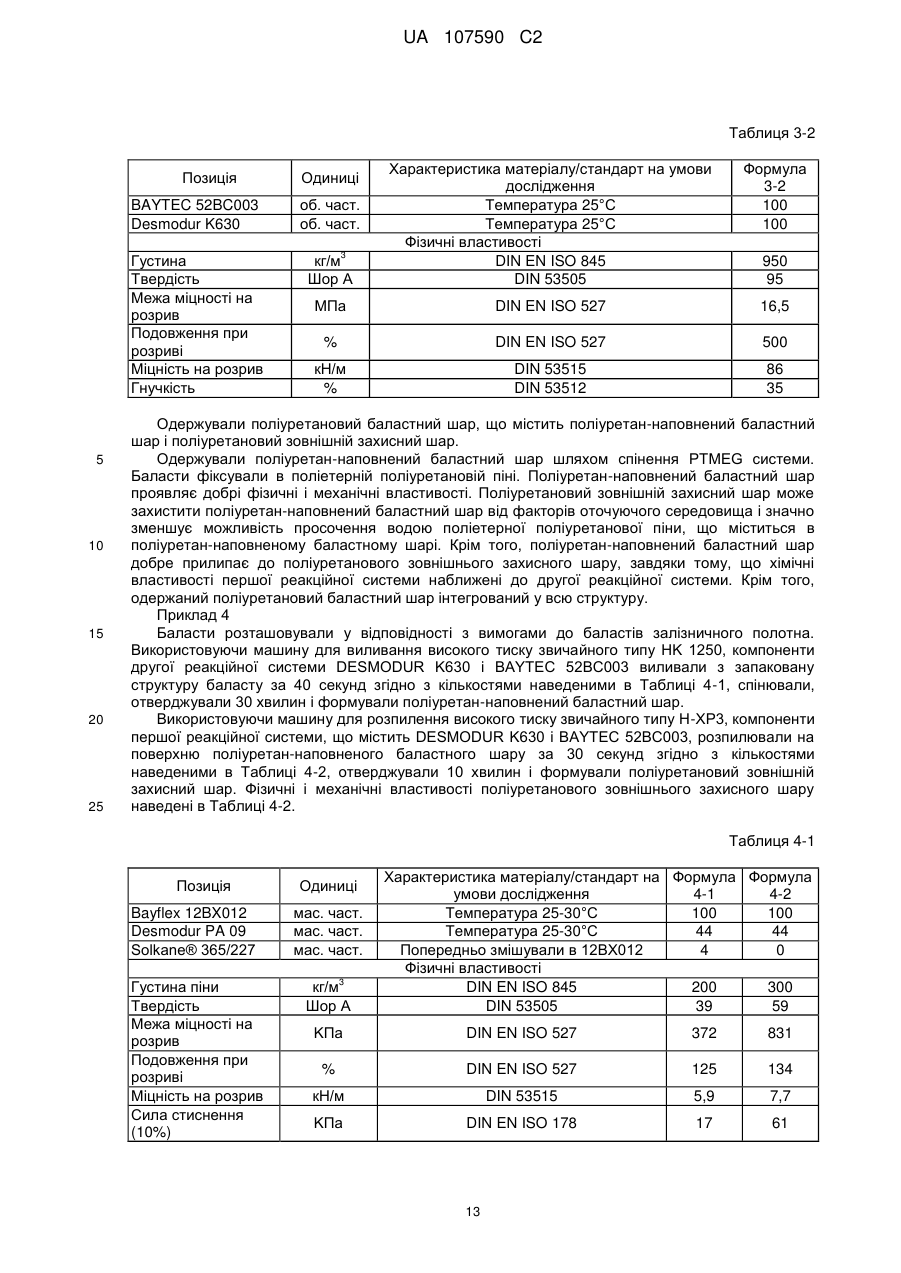

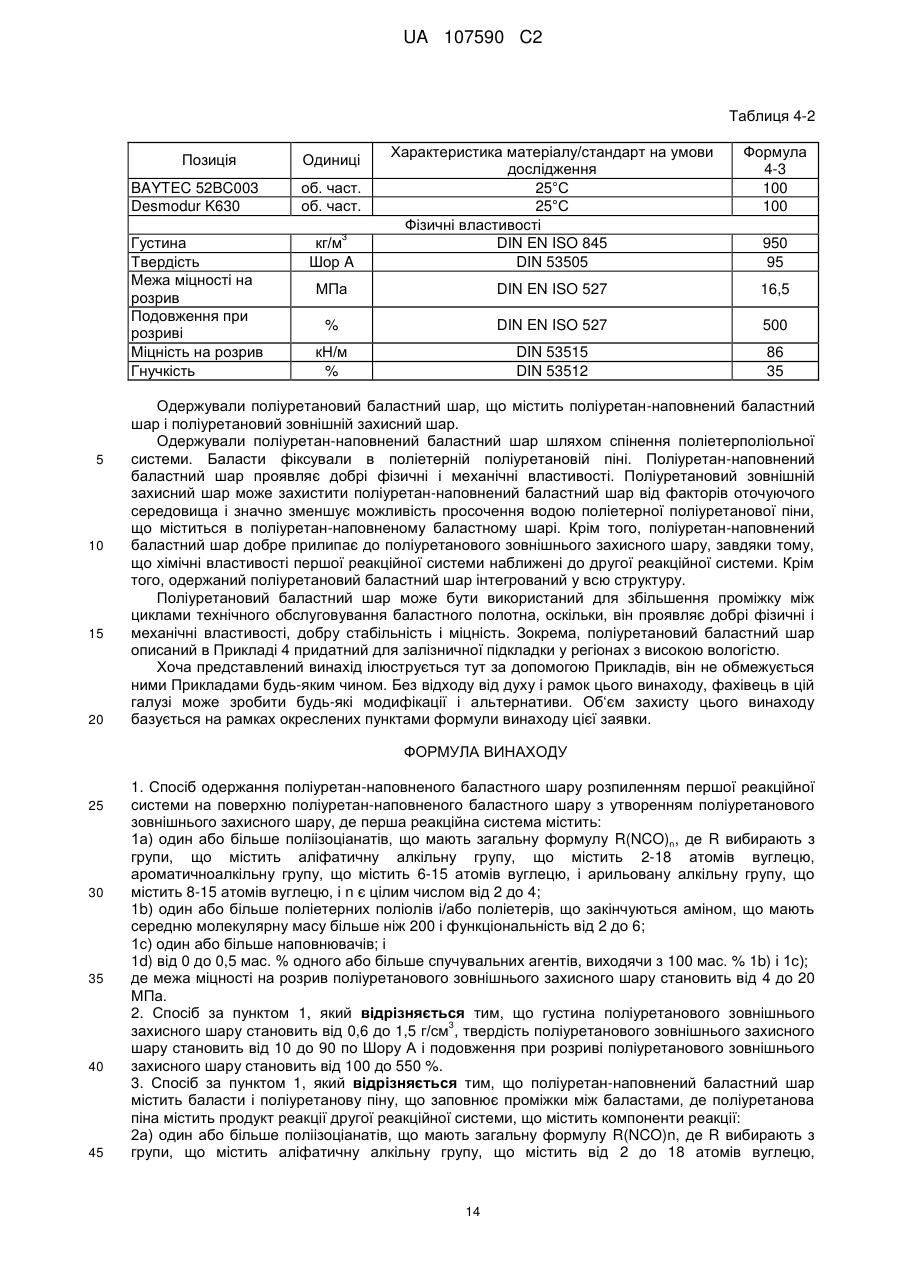

Реферат: Спосіб одержання поліуретан-наповненого баластного шару розпиленням першої реакційної системи на поверхню поліуретан-наповненого баластного шару з утворенням поліуретанового зовнішнього захисного шару, де перша реакційна система містить: 1а) один або більше поліізоціанатів, що мають загальну формулу R(NCO)n, де R вибирають з групи, що містить аліфатичну алкільну групу, що містить 2-18 атомів вуглецю, ароматичноалкільну групу, що містить 6-15 атомів вуглецю, і арильовану алкільну групу, що містить 8-15 атомів вуглецю, і n є цілим числом від 2 до 4; 1b) один або більше поліетерних поліолів і/або поліетерів, що закінчуються аміном, що мають середню молекулярну масу більше ніж 200 і функціональність від 2 до 6; 1с) один або більше наповнювачів; і 1d) від 0 до 0,5 мас. % одного або більше спучувальних агентів, виходячи з 100 мас. % 1b) і 1с); де межа міцності на розрив поліуретанового зовнішнього захисного шару становить від 4 до 20 МПа. UA 107590 C2 (12) UA 107590 C2 UA 107590 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь винаходу Представлений винахід стосується поліуретану, особливо стосується поліуретанового баластного шару, способу його одержання, і залізниці або залізничної підкладки, що містить поліуретановий баластний шар. Передумови створення винаходу Залізнична підкладка, баластний шар розташовані вище основи шляху і нижче рейок і шпал, є основою залізничного каркасу. Залізнична підкладка використовується для підтримки рейок і шпал, рівномірно розподіляє навантаження важких поїздів з рейок і шпал на основу шляху, зменшуючи деформацію основи шляху і гарантуючи безпечність транспортних перевезень. Крім того, баласт виконує роль зменшувача поштовхів і абсорбенту ударів. Баластна залізнична підкладка виконує широкий перелік функцій, оскільки її використання є універсальним і до того ж вона має низьку конструкційну вартість. Витрати на утримання баласту залізничної підкладки є дуже високими. Не враховуючи регулярні втрати, необхідне підтримання залізничної підкладки під час простою використовуючи велике ремонтне обладнання. Під час обслуговування, змінюється розташування баластів в структурі колії, що є наслідком вібрацій рейок і шпал. Крім того, гострі грані баласту часто протираються і в подальшому перетворюються на порох. Крім того, завдяки тривимірній структурі баласту, важко уникнути попадання вугілля, пилу, піску і відходів з оточуючого середовища в баласт полотна, що викликає ущільнення. Навіть гірше, шпала або рейка може зруйнуватись, якщо баласт полотна опускається або перетворюється на суспензію. В рівні техніці, існує багато способів, що використовують підсилений баласт полотна завдяки використанню полімерного матеріалу. Наприклад, US2007172590 описує спосіб одержання баластного полотна, де баластне полотно містить баластні камені і поліуретанову піну, поліуретанову піну одержують реакцією поліізоціанату і ізоціанат-реактивної сполуки. Крім того, DE2305536A описує спосіб підсилення баластного полотна шляхом заливання поліуретанового спінюваного матеріалу в баластний простір, спінення і отведження. Однак, поліоли використовувані в попередніх способах обмежені поліетерним поліолом, оскільки поліуретанова піна на основі поліестерного поліолу легко гідролізує, механічні властивості значно погіршуються після гідролізу, крім того, цикл технічного обслуговування баласту полотна значно зменшується для уникнення проблем з безпеки, що виникають під час залізничного транспортування. Суть винаходу Об‘єктом винаходу є спосіб одержання поліуретанового баластного шару. Згідно з прикладом представленого винаходу, спосіб містить стадії: розпилення першої реакційної системи, що містить наступні компоненти, на поверхню поліуретан-наповненого баластного шару, з утворенням поліуретанового зовнішнього захисного шару, 1a) один або більше поліізоціанатів, що мають загальну формулу R(NCO) n, де R є аліфатичною алкільною групою, що містить 2-18 атомів вуглецю, ароматичноалкільною групою, що містить 6-15 атомів вуглецю, або арильованою алкільною групою, що містить 8-15 атомів вуглецю, n=2-4; 1b) один або більше поліетерних поліолів і/або поліетерів, що закінчуються аміном, що мають середню молекулярну масу більше ніж 200 і функціональність 2-6; 1c) один або більше наповнювачів; і 1d) 0-0,5 мас.% одного або більше спучувальних агентів, виходячи з 100 мас.% 1b і 1c; де межа міцності на розрив згаданого литого поліуретанового шару становить 4-20 MПa. 3 Переважно, густина поліуретанового зовнішнього захисного шару становить 0,6-1,5 г/см , твердість поліуретанового зовнішнього захисного шару становить 10-90 по Шору A, і подовження при розриві згаданого поліуретанового зовнішнього захисного шару становить 100550 %. Переважно, поліуретан-наповнений баластний шар містить баласти і поліуретанову піну, що розташована між баластами, поліуретанова піна містить продукт реакції другої реакційної системи, що містить компоненти реакції 2a) один або більше поліізоціанатів, що мають загальну формулу R(NCO)n, де R є аліфатичною алкільною групою, що містить 2-18 атомів вуглецю, ароматичноалкільною групою, що містить 6-15 атомів вуглецю, або арильованою алкільною групою, що містить 8-15 атомів вуглецю, n=2-4; 2b) один або більше поліолів, де згаданий поліол вибирають з групи, що містить поліетерний поліол, поліестерний поліол, полікарбонатний поліол, полікапролактоновий поліол і політетрагідрофурановий поліол; 1 UA 107590 C2 5 10 15 20 25 30 35 40 45 50 55 60 2c) один або більше наповнювачів; і 2d) 0,3-4,5 мас.% одного або більше спучувальним агентів, виходячи з 100 мас.% 2b і 2c; де подовження при розриві згаданої поліуретанової піни становить 120-400 %. 3 Переважно, поліуретанова піна має густину 0,02-0,5 г/см , твердість згаданої поліуретанової піни становить 5-60 по Аскеру C і межа міцності на розрив згаданої поліуретанової піни становить 0,2-5 MПa. Іншим об‘єктом винаходу є поліуретановий баластний шар. Згідно з прикладом представленого винаходу, поліуретановий баластний шар містить поліуретан-наповнений баластний шар і поліуретановий зовнішній захисний шар, поліуретановий зовнішній захисний шар містить продукт реакції першої реакційної системи, що містить наступні компоненти реакції, де першу реакційну систему розпилюють на поверхню згаданого поліуретан-наповненого баластного шару, 1a) один або більше поліізоціанатів, що мають загальну формулу R(NCO)n, де R є аліфатичною алкільною групою, що містить 2-18 атомів вуглецю, ароматичноалкільною групою, що містить 6-15 атомів вуглецю, або арильованою алкільною групою, що містить 8-15 атомів вуглецю, n=2-4; 1b) один або більше поліетерних поліолів і/або поліетерів, що закінчуються аміном, що мають середню молекулярну масу більше ніж 200 і функціональність 2-6; 1c) один або більше наповнювачів; і 1d) 0-0,5 мас.% одного або більше спучувальних агентів, виходячи з 100 мас.% 1b і 1c; де межа міцності на розрив згаданого формованого поліуретанового шару становить 4-20 MПa. Переважно, густина згаданого поліуретанового зовнішнього захисного шару становить 0,63 1,5 г/см , твердість згаданого поліуретанового зовнішнього захисного шару становить 10-90 по Шору A і подовження при розриві згаданого поліуретанового зовнішнього захисного шару становить 100-550 %. Переважно, поліуретан-наповнений баластний шар містить баласти і поліуретанову піну, що розташована між баластами, де поліуретанова піна містить продукт реакції другої реакційної системи, що містить компоненти реакції 2a) один або більше поліізоціанатів, що мають загальну формулу R(NCO)n, де R є аліфатичною алкільною групою, що містить 2-18 атомів вуглецю, ароматичноалкільною групою, що містить 6-15 атомів вуглецю, або арильованою алкільною групою, що містить 8-15 атомів вуглецю, n=2-4; 2b) один або більше поліолів, де згаданий поліол вибирають з групи, що містить поліетерний поліол, поліестерний поліол, полікарбонатний поліол, полікапролактоновий поліол і політетрагідрофурановий поліол; 2c) один або більше наповнювачів; і 2d) 0,3-4,5 мас.% одного або більше спучувальних агентів, виходячи з 100 мас.% 2b і 2c; де подовження при розриві згаданої поліуретанової піни становить 120-400 %. 3 Переважно, густина поліуретанової піни становить 0,02-0,5 г/см , твердість згаданої поліуретанової піни становить 5-60 по Аскеру C і межа міцності на розрив згаданої поліуретанової піни становить 0,2-5 MПa. Іншим об‘єктом винаходу є залізничне полотно, що містить поліуретановий баластний шар цього винаходу і залізничне земляне полотно, де поліуретановий баластний шар розташований на залізничному земляному полотні. Іншим об‘єктом винаходу є використання поліуретанового баластного шару цього винаходу при конструюванні залізничного полотна. Поліуретановий баластний шар цього винаходу містить поліуретан-наповнений баласт шар і поліуретановий зовнішній захисний шар, де поліуретан-наповнений баластний шар містить баласти і поліуретанову піну, що заповнює проміжки між баластами. Поліуретановий баластний шар цього винаходу може бути використаний для фіксування баластної подушки, зменшення імовірності ударів баласту, що призводять до руйнування, зсуву і розтріскування при високих навантаженнях, захист шляхового баласту від факторів оточуючого середовища, таких як дощ, сніг і нечистоти, що потрапляють у внутрішній простір шляхового баласту. Крім того, поліуретановий баластний шар може бути використаний для захисту поліуретанової піни, що заповнює баласт, від води з оточуючого середовища, що викликає гідроліз. Поліуретановий баластний шар, що розкритий в цьому винаході, може бути використаний в залізничному баластному полотні для збільшення періодичності циклів технічного обслуговування полотна, і значного зменшення витрат. Опис малюнків 2 UA 107590 C2 5 10 15 20 25 30 35 40 45 50 55 60 Малюнки є ілюстрацією представленого винаходу і не призначені для його обмеження. Фіг. 1 є схемою поліуретанового баластного шару запропонованого в цьому винаході. Спосіб здійснення винаходу Спосіб одержання поліуретанового баластного шару включає: виливання другої реакційної системи в баластний простір, спінення і формування поліуретан-наповненого баластного шару, що містить баласт і поліуретанову піну, розпилення першої реакційної системи на поверхню поліуретан-наповненого баластного шару з утворенням поліуретанового зовнішнього захисного шару. Поліуретановий баластний шар запропонованого винаходу може зменшити можливість руйнування, зсуву і розтріскування баласту при високих навантаженнях, захищає шляховий баласт від факторів оточуючого середовища і попереджає потрапляння дощу, снігу, нечистот в шляховий баласт, крім того, він може попереджати потрапляння води в баластний простір для уникнення гідролізу поліуретану в баластному просторі. Поліуретановий баластний шар даного винаходу може бути використаний в залізничному баластному полотні для збільшення періодичності циклів технічного обслуговування полотна. Крім того, баластний шар наповнений поліуретаном має добру адгезію з поліуретановим зовнішнім захисним шаром. Поліуретановий баластний шар даного винаходу інтегрований в цілісну структуру. Поліуретановий баластний шар даного винаходу містить поліуретановий зовнішній захисний шар, другої реакційної системи, який використовується для одержання поліуретан наповненого баластного шару, може вибиратись з поліетерної системи або поліольної системи у відповідності з вимогами, такої як поліестерна система, для забезпечення кращих фізичних і механічних властивостей без занепокоєння щодо гідролізу поліуретану обумовлений водою; крім того, якщо другу реакційну систему вибирають з поліестерного поліолу, полікапролактонового поліолу або полі карбонатного поліолу, поліуретановий баластний шар буде мати відмінні фізичні і механічні властивості, особливо придатний для сильно навантаженої залізничної підкладки. Якщо другу реакційну систему вибирають з PTMEG, поліуретановий баластний шар буде мати відмінні фізичні і механічні властивості при низькій температурі, особливо придатний для залізниць в областях з холодним кліматом. Фіг. 1 є схематичним перерізом поліуретанового баластного шару даного винаходу. Як показано на Фіг. 1, виливання другої реакційної системи в баласт 20, спінення і формування поліуретанової піни, що заповнює баластний шар, що містить баластний шар 20 і поліуретанову піну 30, тоді розпилюють першу реакційну систему на поверхню поліуретанової піни, що заповнює баластний шар, з утворенням поліуретанового зовнішнього захисного шару 10. Перша реакційна система Спосіб одержання поліуретанового баластного шару представленого винаходу включає розпилення першої реакційної системи на поверхню поліуретан-наповненого баластного шару з утворенням поліуретанового зовнішнього захисного шару. В цьому винаході, першу поліуретанову реакційну систему можна вибрати з, але не обмежується, однокомпонентної, двокомпонентної або багатокомпонентної поліуретанової реакційної системи, переважно двокомпонентної поліуретанової реакційної системи. Двокомпонентна поліуретанова реакційна система містить Компонент A1, що головним чином містить поліізоціанати, і Компонент B1, що головним чином містить поліоли, поліетерні поліоли, що закінчуються аміном, і хімічні речовини з ізоціанат реактивними групами або їх суміші. Компонент A1 містить один або більше поліізоціанатів, поліізоціанати можуть бути представлені загальною формулою R(NCO)n, де R представляє (цикло)аліфатичний алкілен, що містить 2-18 атомів вуглецю, або ароматичний алкілен, що містить 6-15 атомів вуглецю, або (цикло)аліфатичний ароматичний алкілен, що містить 8-15 атомів вуглецю, n=2-4. Поліізоціанати можуть бути вибрані з наступних, але не обмежується, етилендіізоціанат, 1,4тетраметилендіізоціанат, гексаметилендіізоціанат (HDI), 1,2-додекандіізоціанат, циклобутан-1,3діізоціанат, циклогексан-1,3-діізоціанат, циклогексан-1,4-діізоціанат, 1-ізоціанат-3,3,5-триметил5-ізоціанатциклогексан, 2,4-гексагідротолуолдіізоціанат, 1,3-гексагідрофенілдіізоціанат, 1,4гексагідрофенілдіізоціанат, пергідрований дифенілметан-2,4-діізоціанат, пергідрований дифенілметан-4,4- діізоціанат, фенілен 1,3-діізоціанат, фенілен 1,4-діізоціанат, дуреєн-1,4діізоціанат, 3,3-диметил-4,4-дифенілдіізоціанат, метил-2,4-діізоціанат (TDI), метил-2,6діізоціанат (TDI), дифенілметан-2,4’-діізоціанат (MDI), дифенілметан-4,4’-діізоціанат (MDI), нафтилен-1,5- діізоціанат (NDI), їх ізомер, їх суміші. Поліізоціанати також можуть включати поліізоціанати модифіковані карбамідом, аллофанатом або ізоціанатом, такі як поліізоціанати, що можуть бути вибрані з, але не обмежується, дифенілметандіізоціанату або дифенілметандіізоціанату модифікованого 3 UA 107590 C2 5 10 15 20 25 30 35 40 45 50 55 60 карбамідом, їх ізомеру, їх сумішей. Поліізоціанати також можуть включати ізоціанатний преполімер, спосіб одержання ізоціанатного преполімеру добре відомий в цій галузі. Вміст NCO преполімеру може бути вибраний з, але не обмежується, 2-18 мас.%, переважно 5-14 мас.%, більш переважно 7-12 мас.%. Компонент B1 містить поліетерний поліол, поліетерний поліол, що закінчуються аміном, або їх суміш. Крім того, перша реакційна система також може містити подовжувач ланцюга, наповнювач і спучувальний агент. Молекулярна маса поліетерного поліолу становить 200-8000, переважно 500-6000, функціональність становить 2-6, переважно 2-4. Поліетерний поліол може бути вибраний з, але не обмежується, полі(пропіленоксид)поліолу, полі(етиленоксид)поліолу, PTMEG і їх сумішей. Поліетерний поліол, що закінчується аміном, може бути вибраний з, але не обмежується, первинного поліетерного поліолу, що закінчується аміном, вторинного поліетернго поліолу, що закінчується аміном, або їх сумішей, функціональність поліетерного поліолу, що закінчується аміном, становить 2-6, переважно 2-3. Молекулярна маса поліетерного поліолу, що закінчується аміном, є еквівалентною або більше ніж 1000. Спосіб одержання поліетерного поліолу, що закінчується аміном, добре відомий в цій галузі. Подовжувачі ланцюга типово вибирають з сполук, що містять активний водень, що мають молекулярну масу менше ніж 800, переважно 18-400. Такі сполуки, що містять активний водень, можуть бути вибрані з, але не обмежується, алкандіолів, діалкіленгліколіі і поліалкіленполіолів. Прикладами є етандіол, 1,4-бутандіол, 1,6-гександіол, 1,7-гептандіол, 1,8-октандіол, 1,9нонандіол, 1,10-декандіол, діетиленгліколь, дипропіленгліколь, і поліоксиалкіленгліколі. Іншими придатними речовинами є розгалужені і ненасичені алкандіоли, такі як 1,2-пропандіол, 2-метил1,3-пропандіол, 2,2-диметил-1,3-пропандіол, 2-бутил-2-етил-1,3-пропандіол, 2-бутен-1,4-діол і 2бутин-1,4-діол, алканоламіни і N-алкілдіалканоламіни, такі як етаноламін, 2-амінопропанол і 3аміно-2,2-диметилпропанол, N-метил-діетаноламіни, N-етил-діетаноламіни або їх суміш. Таку сполуку, що містить активний кисень, також можна вибрати з (цикло)аліфатичних, ароматичних амінів або їх сумішей, таких як 1,2 етилендіамін, 1,3-пропілендіамін, 1,4-бутилендіамін, 1,6гексаметилендіамін, ізофорондіамін, 1,4-циклогексаметилендіамін, N,N’-діетил-фенілендіамін, 2,4-діамінотолуол, 2,6-діамінотолуол або їх суміші. Кількість подовжувача ланцюга становить 560 мас.%, переважно 8-50 мас.%, більш переважно 9-20 мас.%, виходячи з 100 мас.% Компонента B1. Наповнювачі можуть бути вибрані з неорганічних наповнювачів або органічних наповнювачів. Неорганічні наповнювачі можуть бути вибрані з, але не обмежується, силікату, оксиду металу, солі металу, неорганічного барвника, природних і синтетичних волокон, наноматеріалу або їх суміші; необмежуючими прикладами є силікат кальцію, карбонат кальцію, діоксид кремнію, нано-оксид цинку, барит, сульфід цинку, скляні кульки, або воластоніт. Органічні наповнювачі можуть бути вибрані з, але не обмежується, твердого парафіну, полімерного поліолу, органічних часточок або корку. Неорганічний наповнювач або органічний наповнювач можуть бути використані окремо або в комбінації. Наповнювачі можуть не тільки поліпшувати межу міцності на розрив поліуретанового зовнішнього захисного шару, але також поліпшувати його опір полум‘ю. Кількість наповнювачів становить 0-45 мас.%, переважно 0-25 мас.%, більш переважно 0-20мас.%, виходячи з 100 мас.% Компоненту B1. Спучувальний агент може бути вибраний із фізичного спучувального агента або хімічного спучувального агента. Спучувальний агент може бути вибраний з, але не обмежується, води, галогенованих вуглеводнів або вуглеводнів. Галогенований вуглеводень може бути вибраний з, але не обмежується, монохлордифторметану, дихлормонофторметану, дихлорфторметану, трихлорфторметану і їх сумішей. Вуглеводень може бути вибраний з, але не обмежується, бутану, пентану, циклопентану, гексану, циклогексану, гептану і їх сумішей. Переважно, спучувальний агент може бути вибраний з води. Кількість спучувального агента залежить від бажаної густини поліуретан-наповненого баластного шару, переважно 0-0,5 мас.%, більш переважно 0,03-0,3 мас.%, найбільш переважно 0,05-0,25 мас.%, виходячи з 100 мас.% поліолів в першій реакційній системі (включаючи не тільки поліоли, що використовуються як реакційний компонент, але також включаючи поліоли, що використовуються як подовжувач ланцюга або поліоли, що використовуються в інших компонентах). Компонент B1 може додатково містити каталізатор і поверхнево-активну речовину. Каталізатор може бути вибраний з, але не обмежується, амінокаталізатора, органометалевого каталізатора або їх сумішей. Амінокаталізатор може бути вибраний з, але не обмежується, триетиламіну, трибутиламіну, триетилендіаміну, N-етилморфоліну, N,N,N',N'тетраметил-етилендіаміну, пентаметилдіетилентриаміну, N,N-метиланіліну, N,N-диметиланіліну 4 UA 107590 C2 5 10 15 20 25 30 35 40 45 50 55 60 або їх сумішей. Органометалевий каталізатор може бути вибраний з, але не обмежується, органоолов‘яної сполуки, такої як діацетат олова, діоктоат олова, етилгексаноат олова, ділаурат олова, дибутил оксиду олова, дибутилдихлорид олова, дибутилдіацетат олова, дибутилмалеат олова, діоктилдіацетат олова або їх суміші. Кількість каталізатор становить 0,001-10 мас.%, виходячи з 100 мас.% Компонента B1. Поверхнево-активна речовина може бути вибрана з, але не обмежується, етиленоксидрозгалужених силоксанів. Кількість поверхнево-активної речовини становить 0,01-5 мас.%, виходячи з 100 мас.% Компонента B1. В першій реакційній системі, молярне співвідношення NCO груп до OH і/або NH 2 груп може бути вибрано з, але не обмежується, 70-130:100, переважно, 90-115:100, OH і/або NH2 групи виходячи з OH і/або NH2 груп, що містяться в поліолі, подовжувачі ланцюга, наповнювачі, спучувальному агенті в Компоненті B1. Межа міцності на розрив поліуретанового зовнішнього захисного шару становить 4-20 MПa. 3 Густина поліуретанового зовнішнього захисного шару становить 0,6-1,5 г/см . Твердість становить 10-90 по Шору A. Подовження при розриві поліуретанового зовнішнього захисного шару становить 100-550%. Устаткування для розпилення першої реакційної системи В цьому винаході, устаткування для розпилення першої реакційної системи може бути вибрано з, але не обмежується, однокомпонентної машини для розпилення, двокомпонентної машини для розпилення або багатокомпонентної машини для розпилення, переважно двокомпонентної машини для розпилення. Машина для розпилення може бути вибрана з машини для розпилення високого тиску або машини для розпилення низького тиску, робочий тиск машини для розпилення високого тиску становить 100-300 бар, робочий тиск машини для розпилення низького тиску становить приблизно 5-50 бар. Устаткування для розпилення може бути вибрано з, але не обмежується, ручного пульверизатора з інтегрованою змішувальною головкою або автоматичного пульверизатора з інтегрованою змішувальною головкою, переважно автоматичного пульверизатора з інтегрованою змішувальною головкою. Розпилювальний матеріал транспортується до пульверизатора по трубопроводу, матеріал змішується в пульверизаторі перед розпиленням. Розпилювальне устаткування може бути вибрано з, але не обмежується, розпилювального устаткування з фіксованим об‘ємним співвідношенням або розпилювального устаткування з нефіксованим об‘ємним співвідношенням; коли використовується розпилювальне устаткування з фіксованим об‘ємним співвідношенням, об‘ємне співвідношення Компонента A1, що в основному містить ізоціанати, до Компонента B1, що в основному містить поліоли, може бути вибрано з, але не обмежується, 3:1, 2:1, 1:1, 1:2, 1:3 або іншого фіксованого співвідношення; коли використовується розпилювальне устаткування з нефіксованим об‘ємним співвідношенням, об‘ємне співвідношення Компонента A1, що в основному містить ізоціанати, до Компонента B1, що в основному містить поліоли, може бути вибрано з, але не обмежується, 10:100-100:10. Розпилювальне устаткування може додатково включати нагрівальний пристрій, де нагрівальний пристрій може бути розташований в резервуарі з сировинним матеріалом або на трубопроводі сировинного матеріалу. Друга реакційна система Згідно із способом одержання поліуретанового баластного шару представленого винаходу, другу реакційну систему виливають в простір між баластом, спінюють і формують поліуретаннаповнений баластний шар, що містить баласти і поліуретанову піну. Другу поліуретанову реакційну систему можна вибрати з, але не обмежується, однокомпонентної, двокомпонентної або багатокомпонентної поліуретанової реакційної системи, переважно двокомпонентної поліуретанової реакційної системи. Двокомпонентна поліуретанова реакційна система містить Компонент A2, що головним чином містить поліізоціанати, і Компонент B2, що головним чином містить поліоли. Компонент A2 містить один або більше поліізоціанатів, поліізоціанати можуть бути представлені загальною формулою R(NCO)n, де R представляє (цикло)аліфатичний алкілен, що містить 2-18 атомів вуглецю, або ароматичний алкілен, що містить 6-15 атомів вуглецю, або (цикло)аліфатичний ароматичний алкілен, що містить 8-15 атомів вуглецю, n=2-4. Поліізоціанати можуть бути вибрані з наступних, але не обмежується, етилендіізоціанат, 1,4тетраметилендіізоціанат, гексаметилендіізоціанат, 1,2-додекандіізоціанат, циклобутан-1,3діізоціанат, циклогексан-1,3-діізоціанат, циклогексан-1,4-діізоціанат, 1-ізоціанат-3,3,5-триметил5-ізоціанатциклогексан, 2,4-гексагідротолуолдіізоціанат, 1,3-гексагідрофенілдіізоціанат, 1,4гексагідрофенілдіізоціанат, пергідрований дифенілметан-2,4-діізоціанат, пергідрований дифенілметан-4,4-діізоціанат, фенілен 1,3-діізоціанат, фенілен 1,4-діізоціанат, дуреєн-1,4 5 UA 107590 C2 5 10 15 20 25 30 35 40 45 50 55 60 діізоціанат, 3,3-диметил-4,4-дифенілдіізоціанат, метил-2,4-діізоціанат (TDI), метил-2,6діізоціанат (TDI), дифенілметан-2,4’-діізоціанат (MDI), дифенілметан-4,4’-діізоціанат (MDI), нафтилен-1,5- діізоціанат (NDI), їх ізомер, їх суміші. Поліізоціанати також можуть включати поліізоціанати модифіковані карбамідом, аллофанатом або ізоціанатом, такі як поліізоціанати, що можуть бути вибрані з, але не обмежується, дифенілметандіізоціанату або дифенілметандіізоціанату модифікованого карбамідом, їх ізомеру, їх сумішей. Поліізоціанати також можуть включати ізоціанатний преполімер, спосіб одержання ізоціанатного преполімеру добре відомий в цій галузі. Вміст NCO преполімеру може бути вибраний з, але не обмежується, 8-30 мас.%, переважно 10-28 мас.%. Компонент B2 головним чином містить поліол, подовжувач ланцюга, наповнювач і спучувальний агент. Поліол може бути вибраний з, але не обмежується, поліестерного поліолу, поліетерного поліолу полікарбонатного поліолу, PTMEG поліолу, полікапролактонового поліолу і їх сумішей. Поліестерні поліоли можуть бути одержані реакцією органічних дикарбонових кислот або ангідридів дикарбонових кислот з багатоатомними спиртами. Дикарбонові кислоти можуть бути вибрані з, але не обмежується, аліфатичних карбонових кислот, що містять 2-12 атомів вуглецю, наприклад, сукцинової кислоти, малонової кислоти, глутарової кислоти, адипінової кислоти, суберевої кислоти, азелаїнової кислоти, себацинової кислоти, декан-дикарбонової кислоти, малеїнової кислоти, фумарової кислоти, фталевої кислоти, ізофталевої кислоти і терефталевої кислоти. Дикарбонові кислоти можуть бути вибрані з, але не обмежується, фталевого ангідриду, терахлорфталевого ангідриду, малеїнового ангідриду або їх сумішей. Поліол може бути вибраний з, але не обмежується, етандіолу, діетиленгліколю, 1,2- і 1,3пропандіолів, дипропіленгліколю, 1,3-метилпропандіолу, 1,4 бутандіолу, 1,5-пентандіолу, 1,6гександіолу, неопентилгліколю, 1,10-декандіолу, гліцерину, триметилол-пропану або їх сумішей. Поліестерний поліол також може включати поліестерний поліол одержаний з лактонів. Поліестерний поліол одержаний з лактонів, може бути вибраний з, але не обмежується, капролактону. Поліестерні поліоли можна одержати відповідно до методик рівня техніки, наприклад, реакцією олефінових оксидів і ініціаторів в присутності каталізаторів. Каталізатор може бути вибраний з, але не обмежується, гідроксиду лужного металу, алкоксиду лужного металу, пентахлориду сурми, ефірату трифтористого бору або їх сумішей. Олефіновий оксид може бути вибраний з, але не обмежується, тетрагідрофурану, етиленоксиду, 1,2-пропіленоксиду, 1,2епоксибутану, 2,3-епоксибутану, стиролоксиду або їх сумішей. Ініціатор може бути вибраний з, але не обмежується, поліолів, таких як вода, етиленгліколь, 1,2-пропандіол, 1,3-пропандіол, діетиленгліколь, триметилoлпропан або їх сумішей Полікарбонатний поліол може бути вибраний з, але не обмежується, полікарбонатних діолів. Полікарбонатні діоли можуть бути одержані з діолів і діалкіл або діарилкарбонату або фосгену. Діоли можуть бути вибрані з, але не обмежується, 1,2-пропандіолу, 1,3-пропандіолу, 1,4бутандіолу, 1,5-пентандіолу, 1,6-гександіолу, діетиленгліколю, триоксандіолу або їх сумішей. Діалкіл або діарилкарбонаткарбонат може бути вибраний з, але не обмежується, дифенілкарбонату. Середня молекулярну маса PTMEG поліoлу може бути вибрана з, але не обмежується, 2004000, переважно 500-3000; функціональність PTMEG поліолу може бути вибрана з, але не обмежується 2-6, переважно 2-3. Подовжувачі ланцюга типово вибирають з сполук, що містять активний водень, що мають молекулярну масу менше ніж 800, переважно 18-400. Такі сполуки, що містять активний водень, можуть бути вибрані з наступних, але не обмежується, алкандіоли, діалкіленгліколі і поліалкіленполіоли. Прикладами є етандіол, 1,4-бутандіол, 1,6-гександіол, 1,7-гептандіол, 1,8октандіол, 1,9-нонандіол, 1,10-декандіол, діетиленгліколь, дипропіленгліколь, і поліоксиалкіленгліколі. Іншими придатними речовинами є розгалужені і ненасичені алкандіоли, такі як 1,2-пропандіол, 2-метил-1,3-пропандіол, 2,2-диметил-1,3-пропандіол, 2-бутил-2-етил-1,3пропандіол, 2-бутен-1,4-діол і 2-бутин-1,4-діол, алканоламіни і N-алкілдіалканоламіни, такі як етаноламін, 2-амінопропанол і 3-аміно-2,2-диметилпропанол, N-метил-діетаноламіни, N-етилдіетаноламіни або їх суміш. Таку сполуку, що містить активний кисень, також можна вибрати з (цикло)аліфатичних, ароматичних амінів або їх сумішей, таких як 1,2 етилендіамін, 1,3пропілендіамін, 1,4-бутилендіамін, 1,6-гексаметилендіамін, ізофорондіамін, 1,4циклогексаметилендіамін, N,N’-діетил-фенілендіамін, 2,4-діамінотолуол, 2,6-діамінотолуол або їх суміші. Кількість подовжувача ланцюга становить 5-60 мас.%, переважно 8-50 мас.%, більш переважно 9-20 мас.%, виходячи з 100 мас.% Компонента B2. 6 UA 107590 C2 5 10 15 20 25 30 35 40 45 50 55 60 Наповнювачі можуть бути вибрані з неорганічних наповнювачів або органічних наповнювачів. Неорганічні наповнювачі можуть бути вибрані з, але не обмежується, силікату, оксиду металу, солі металу, неорганічного барвника, природних і синтетичних волокон, наноматеріалу або їх сумішей; необмежуючими прикладами є силікат кальцію, карбонат кальцію, діоксид кремнію, нано-оксид цинку, барит, сульфід цинку, скляну кульки, або воластоніт. Органічні наповнювачі можуть бути вибрані з, але не обмежується, твердого парафіну, полімерного поліолу, органічних часточок або корку. Неорганічний наповнювач або органічний наповнювач можуть бути використані окремо або в комбінації. Наповнювачі можуть не тільки поліпшувати межу міцності на розрив поліуретанового зовнішнього захисного шару, але також поліпшувати його опір полум‘ю. Кількість наповнювачів становить 0-45 мас.%, переважно 0-25 мас.%, більш переважно 0-20 мас.%, виходячи з 100 мас.% Компоненту B2. Спучувальний агент може бути вибраний із фізичного спучувального агента або хімічного спучувального агента. Спучувальний агент може бути вибраний з, але не обмежується, води, галогенованих вуглеводнів або вуглеводнів. Галогенований вуглеводень може бути вибраний з, але не обмежується, монохлордифторметану, дихлормонофторметану, дихлорфторметану, трихлорфторметану і їх сумішей. Вуглеводень може бути вибраний з, але не обмежується, бутану, пентану, циклопентану, гексану, циклогексану, гептану і їх сумішей. Переважно, спучувальний агент може бути вибраний з води. Кількість спучувального агента залежить від бажаної густини поліуретан-наповненого баластного шару, переважно 0,3-4,5 мас.%, більш переважно 0,5-3,6 мас.%, найбільш переважно 0,6-3,2 мас.%, виходячи з 100 мас.% поліолів в другій реакційній системі (включаючи не тільки поліоли, що використовуються як реакційний компонент, але також включаючи поліоли, що використовуються як подовжувач ланцюга або поліоли, що використовуються в інших компонентах). Компонент B2 може додатково містити каталізатор і поверхнево-активну речовину. Каталізатор може бути вибраний з, але не обмежується, амінокаталізатора, органометалевого каталізатора або їх сумішей. Амінокаталізатор може бути вибраний з, але не обмежується, триетиламіну, трибутиламіну, триетилендіаміну, N-етилморфоліну, N,N,N',N'тетраметил-етилендіаміну, пентаметилдіетилентриаміну, N,N-метиланіліну, N,N-диметиланіліну або їх сумішей. Органометалевий каталізатор може бути вибраний з, але не обмежується, органоолов‘яної сполуки, такої як діацетат олова, діоктоат олова, етилгексаноат олова, ділаурат олова, дибутил оксиду олова, дибутилдихлорид олова, дибутилдіацетат олова, дибутилмалеат олова, діоктилдіацетат олова або їх суміші. Кількість каталізатор становить 0,001-10 мас.%, виходячи з 100 мас.% Компонента B2. Поверхнево-активна речовина може бути вибрана з, але не обмежується, етиленоксидрозгалужених силоксанів. Кількість поверхнево-активної речовини становить 0,01-5 мас.%, виходячи з 100 мас.% Компонента B2. В другій реакційній системі, молярне співвідношення NCO груп до OH і/або NH 2 груп може бути вибрано з, але не обмежується, 70-130:100, переважно, 90-115:100, OH і/або NH2 групи виходячи з OH і/або NH2 груп, що містяться в поліолі, подовжувачі ланцюга, наповнювачі, спучувальному агенті в Компоненті B2. 3 Густина поліуретанової піни в баластному просторі становить 0,02-0,5 г/см , переважно 0,053 3 0,4 г/см , більш переважно 0,1-0,3 г/см . Твердість поліуретанової піни в баластному просторі становить 5-60 по Аскеру C, переважно 10-40 по Аскеру C. Подовження при розриві поліуретаннаповненого баластного шару становить 120-400 %. Устаткування для виливання другої реакційної системи В цьому винаході, устаткування для виливання другої реакційної системи може бути вибрано з, але не обмежується, однокомпонентної машини для виливання, двокомпонентної машини для виливання або багатокомпонентної машини для виливання, переважно двокомпонентної машини для виливання. Машина для виливання може бути вибрана з машини для виливання високого тиску або машини для виливання низького тиску, робочий тиск машини для виливання високого тиску становить 100-300 бар, робочий тиск машини для виливання низького тиску становить приблизно 5-50 бар. Машину для виливання може бути вибрано з, але не обмежується, ручного виливального пристрою з інтегрованою змішувальною головкою або автоматичного виливального пристрою з інтегрованою змішувальною головкою. Зазвичай, сировинний матеріал транспортується до виливального пристрою по трубопроводу. Сировинний матеріал виливається після змішування у виливальному пристрої. Виливальну машину може бути вибрано з, але не обмежується, виливальної машини з фіксованим об‘ємним співвідношенням або виливальної машини з нефіксованим об‘ємним співвідношенням; коли використовується виливальна машини з фіксованим об‘ємним 7 UA 107590 C2 5 10 15 20 25 30 35 40 45 співвідношенням, об‘ємне співвідношення Компонента A2, що в основному містить ізоціанати, до Компонента B2, що в основному містить поліоли, може бути вибрано з, але не обмежується, 3:1, 2:1, 1:1, 1:2, 1:3 або іншого фіксованого співвідношення; коли використовується виливальна машина з нефіксованим об‘ємним співвідношенням, об‘ємне співвідношення Компонента A2, що в основному містить ізоціанати, до Компонента B2, що в основному містить поліоли, може бути вибрано з 10:100-100:10. Продуктивність виливальної машини може бути вибрана з, але не обмежується, 20-5000 г/с. Приклади Приклади і способи описані в цьому винаході є скоріше ілюстративними, а ніж обмежувальними. Опис вихідних матеріалів Desmodur PF: ізоціанатний преполімер, NCO%: 23,0 %, в‘язкість: 600 мПа·с 25°C, доступний від Bayer MaterialScience Company. Desmodur PA09: ізоціанатний преполімер, NCO%: 24,5 %, в‘язкість: 475 мПа·с 25°C, доступний від Bayer MaterialScience Company. Desmodur K630: ізоціанатний преполімер, NCO%: 15 %, в‘язкість: 850 мПа·с 25°C, доступний від Bayer MaterialScience Company. Desmodur 0926: ізоціанатний преполімер, NCO%: 19,9 %, в‘язкість: 1390 мПа·с 20°C, доступний від Bayer MaterialScience Company. Desmodur 0309: ізоціанатний преполімер, NCO%: 9,9 %, в‘язкість: 2750 мПа·с 25°C, доступний від Bayer MaterialScience Company. BAYTEC 0310: розпилювальна система поліетерного поліолу, OH: 94, В‘язкість 2050 мПа·с 25°C, доступна від Bayer MaterialScience Company. BAYTEC 0357: розпилювальна система поліетерного поліолу, OH: 157, В‘язкість 2100 мПа·с 25°C, доступна від Bayer MaterialScience Company. BAYTEC 52BC003: розпилювальна система поліетерного поліолу, OH: 205, В‘язкість 1100 мПа·с 25°C, доступна від Bayer MaterialScience Company. Terathane 2000: PTMEG, OH число: 56, В‘язкість: 1200 мПа·с 40°C, доступний від Bayer MaterialScience Company. Bayflex CE 8070: подовжувач ланцюга, OH: 1598, в‘язкість 18 мПа·с 20°C, доступний від Bayer MaterialScience Company. Bayflex CE 8075: подовжувач ланцюга, OH: 1610, в‘язкість 20 мПа·с 20°C, доступний від Bayer MaterialScience Company. Desmophen 2003E: система поліестерного поліолу, OH число: 56, в‘язкість: 560мПа·с 75°C, доступний від Bayer MaterialScience Company. Bayflex 12BX012: поліетерний поліол system, OH: 102, в‘язкість: 1050 мПа·с 25°C, доступний від Bayer MaterialScience Company. Dabco 33LV: діаміновий каталізатор, доступний від Air Products. DABCO DC193: поверхнево-активна речовина, доступна від Air Products. Solkane 365/227: спучувальний агент, доступний від Solvay Fluor Und Derivate GmbH. HK 1250 - виливальна машина високого тиску звичайного типу: доступна від Hennecke. H-XP3 - машина для розпилення високого тиску звичайного типу: доступна від GRACO. Винахід буде додатково далі описаний: Приклад 1 Баласти розташовували у відповідності з вимогами до баластів залізничного полотна. Використовуючи машину для виливання високого тиску звичайного типу HK 1250, компоненти другої реакційної системи, що містить Desmodur PA09 і Bayflex 12BX012 виливали з запаковану структуру баласту за 40 секунд згідно з кількостями наведеними в Таблиці 1-1, спінювали, отверджували 30 хвилин, і формували поліуретан-наповнений баластний шар. 50 8 UA 107590 C2 Таблиця 1-1 Позиція Одиниці мас. част. мас. част. мас. част. Desmodur PA 09 Solkane® 365/227 Густина піни Твердість Межа міцності на розрив Подовження при розриві Міцність на розрив Сила стиснення (10%) Міцність при вигині (30°C) Міцність при вигині (40°C) 5 температура 25-30°C 100 100 Температура 25-30°C 44 44 Попередньо перемішаний в 12BX012 4 0 Фізичні властивості DIN EN ISO 845 DIN 53505 DIN EN ISO 527 DIN EN ISO 527 DIN 53515 DIN EN ISO 178 DIN EN ISO 178 200 39 372 125 5,9 17 0,52 300 59 831 134 7,7 61 1,08 KПa DIN EN ISO 178 90,2 133,9 °C Bayflex 12BX012 Крихкість Характеристика матеріалу/стандарт на Формул Формул умови дослідження а 1-1 а 1-2 Температура руйнування зразка на 50% -29 -30 3 кг/м Шор A KПa % кН/м KПa MПa Використовуючи машину для розпилення високого тиску звичайного типу H-XP3, компоненти першої реакційної системи, що містить DESMODUR 0309 і BAYTEC 0310, виливали на поверхню поліуретан-наповненого баластного шару за 30 секунд згідно з кількостями наведеними в Таблиці 1-2, отверджували 10 хвилин і формували поліуретановий зовнішній захисний шар. Фізичні і механічні властивості поліуретанового зовнішнього захисного шару наведені в Таблиці 1-2. Таблиця 1-2 Позиція Одиниці BAYTEC 0310 BAYTEC 0357 Desmodur 0309 об. част. об. част. об. част. Густина Твердість 100 % Межа міцності на розрив 300 % Межа міцності на розрив Межа міцності на розрив Подовження при розриві Міцність на розрив Гнучкість 3 кг/м Шор A Характеристика матеріалу/стандарт на Формула Формула умови дослідження 1-3 1-4 23 °C 100 23 °C 100 23 °C 74 124 Фізичні властивості DIN EN ISO 845 900 900 DIN 53505 73 83 MПa DIN EN ISO 527 4 5 MПa DIN EN ISO 527 7 10 MПa DIN EN ISO 527 10 15 % DIN EN ISO 527 350 370 кН/м % DIN 53515 DIN 53512 13 45 24 35 10 15 Одержували поліуретановий баластний шар, що містить поліуретан-наповнений баластний шар і поліуретановий зовнішній захисний шар. Одержували поліуретан-наповнений баластний шар шляхом спінення поліетерної поліольної системи. Баласти фіксували в поліетерній поліуретановій піні. Поліуретаннаповнений баластний шар проявляє добрі фізичні і механічні властивості. Поліуретановий зовнішній захисний шар може захистити поліуретан-наповнений баластний шар від факторів оточуючого середовища і значно зменшує можливість просочення водою поліетерної 9 UA 107590 C2 5 10 15 поліуретанової піни, що міститься в поліуретан-наповненому баластному шарі. Крім того, поліуретан-наповнений баластний шар добре прилипає до поліуретанового зовнішнього захисного шару, завдяки тому, що хімічні властивості першої реакційної системи наближені до другої реакційної системи. Крім того, одержаний поліуретановий баластний шар інтегрований у всю структуру. Поліуретановий баластний шар може бути використаний для збільшення проміжку між циклами технічного обслуговування баластного полотна, оскільки, він проявляє добрі фізичні і механічні властивості, добру стабільність і міцність. Зокрема, поліуретановий баластний шар описаний в Прикладі 1 придатний для залізничної підкладки у регіонах з високою вологістю. Приклад 2 Баласти розташовували у відповідності з вимогами до баластів залізничного полотна. Використовуючи машину для виливання високого тиску звичайного типу HK 1250, компоненти другої реакційної системи виливали з запаковану структуру баласту за 50 секунд згідно з кількостями наведеними в Таблиці 2-1, спінювали, отверджували 20 хвилин і формували поліуретан-наповнений баластний шар. Фізичні і механічні властивості поліуретан-наповненого баластного шару наведені в Таблиці 2-1. Таблиця 2-1 Desmophen 2003E Desmodur 0926 Bayflex CE 8070 Bayflex CE 8075 мас. част. мас. част. мас. част. мас. част. Густина Твердість Межа міцності на розрив Подовження при розриві Міцність на розрив кг/м Шор A Характеристика матеріалу/стандарт на умови дослідження Температура 30-40°C Температура 30-40°C Температура 30-40°C Температура 30-40°C Фізичні властивості DIN EN ISO 845 DIN 53505 MПa DIN EN ISO 527 2,1 5,5 % DIN EN ISO 527 380 400 кН/м DIN 53515 2,9 7 Позиція 20 Одиниці 3 Формула 2-1 100 115 17 Формула 2-2 100 115 15 250 40 450 65 Використовуючи машину для розпилення високого тиску звичайного типу H-XP3, компоненти першої реакційної системи, що містить DESMODUR K630 і BAYTEC52BC003, розпилювали на поверхню поліуретан-наповненого баластного шару за 30 секунд згідно з кількостями наведеними в Таблиці 2-2, отверджували 5 хвилин і формували поліуретановий зовнішній захисний шар. Фізичні і механічні властивості поліуретанового зовнішнього захисного шару наведені в Таблиці 2-2. 25 10 UA 107590 C2 Таблиця 2-2 Позиція Одиниці BAYTEC 0310 BAYTEC 0357 Desmodur 0309 об. част. об. част. об. част. Густина Твердість 100 % Межа міцності на розрив 300 % Межа міцності на розрив Межа міцності на розрив Подовження при розриві Міцність на розрив Гнучкість 5 10 15 20 25 30 3 кг/м Шор A Характеристика матеріалу/стандарт на Формула Формула умови дослідження 2-3 2-4 Температура 23°C 100 Температура 23°C 100 Температура 23°C 74 124 Фізичні властивості DIN EN ISO 845 900 900 DIN 53505 73 83 MПa DIN EN ISO 527 4 5 MПa DIN EN ISO 527 7 10 MПa DIN EN ISO 527 10 15 % DIN EN ISO 527 350 370 кН/м % DIN 53515 DIN 53512 13 45 24 35 В Прикладі 2, поліестерну поліольну систему використовували як другу поліуретанову реакційну систему для одержання поліуретан-наповненого баластного шару, густина 3 поліуретан-наповненого баластного шару була 250 кг/м , межа міцності на розрив поліуретаннаповненого баластного шару була 2,1 MПa. Де значення фізичних властивостей поліуретаннаповненого баластного шару одержаного з поліестерної поліольної системи були значно вищими, ніж у поліуретан-наповненого баластного шару одержаного з поліетерної поліольної пінної системи (густина поліуретану поліуретан-наповненого баластного шару одержаного з 3 поліестерної поліольної системи була 300 кг/м , межа міцності на розрив поліуретану поліуретан-наповненого баластного шару одержаного з поліестерної поліольної системи була 0,83 MПa). Зокрема, поліуретановий баластний шар одержаний в Прикладі 2 був придатним для залізничної підкладки, що зазнає високих навантажень, або залізничної підкладки використовуваної в пустельних регіонах. Одержували поліуретановий баластний шар, що містить поліуретан-наповнений баластний шар і поліуретановий зовнішній захисний шар. Одержували поліуретан-наповнений баластний шар шляхом спінення поліетерної поліольної системи. Баласти фіксували в поліетерній поліуретановій піні. Поліуретан-наповнений баластний шар проявляє добрі фізичні і механічні властивості. Поліуретановий зовнішній захисний шар може захистити поліуретан-наповнений баластний шар від факторів оточуючого середовища і значно зменшує можливість просочення водою поліетерної поліуретанової піни, що міститься в поліуретан-наповненому баластному шарі. Крім того, поліуретан-наповнений баластний шар добре прилипає до поліуретанового зовнішнього захисного шару, завдяки тому, що хімічні властивості першої реакційної системи наближені до другої реакційної системи. Крім того, одержаний поліуретановий баластний шар інтегрований у всю структуру. Приклад 3 Баласти розташовували у відповідності з вимогами до баластів залізничного полотна. Використовуючи машину для виливання високого тиску звичайного типу HK 1250, компоненти другої реакційної системи виливали з запаковану структуру баласту за 50 секунд згідно з кількостями наведеними в Таблиці 3-1, спінювали, отверджували 20 хвилин і формували поліуретан-наповнений баластний шар. Фізичні і механічні властивості поліуретан-наповненого баластного шару наведені в Таблиці 3-1. 11 UA 107590 C2 Таблиця 3-1 Позиція Terathane 2000 1,4-бутандіол 33LV Вода Desmodur PF Густина піни Твердість Межа міцності на розрив Подовження при розриві Міцність на розрив Сила стиснення ( 10%) Міцність при вигині (30 С) Міцність при вигині (-40 С) 5 10 15 20 25 Одиниці мас. част. мас. част. мас. част. мас. част. мас. част. Характеристика матеріалу/стандарт на умови дослідження Формула 3-1 Температура 30-40°C 92,75 Температура 30-40°C 6 Температура 30-40°C 1 Температура 30-40°C 0,15 Температура 30-40°C 46 3 Фізичні властивості DIN EN ISO 845 DIN 53505 300 59 MПa DIN EN ISO 527 1,3 % DIN EN ISO 527 400 кН/м MПa DIN 53515 DIN EN ISO 178 10 1,8 MПa DIN EN ISO 178 3,8 °C Температура руйнування зразка на 50% -70 кг/м Шор A В Прикладі 3, PTMEG систему використовували як другу поліуретанову реакційну систему для одержання поліуретан-наповненого баластного шару. Густина поліуретан-наповненого 3 баластного шару була 300 кг/м , межа міцності на розрив поліуретану поліуретан-наповненого баластного шару 1,3 MПa. Де значення фізичних властивостей поліуретан-наповненого баластного шару одержаного з PTMEG системи були значно вищими, ніж поліуретаннаповненого баластного шару одержаного із звичайної поліетерполіольної спіненої системи. Коли температура знижувалась від +30°C до -40°C, міцність при вигині поліуретану змінювалась від 1,8 до 3,8 MПa, де поліуретан все ще залишався високогнучким; температура руйнування зразка на 50% при низькій температурі становить -70°C (якщо звичайний поліетерний поліол використовували для одержання поліуретан-наповненого баластного шару, 3 густина поліуретану була 300 кг/м , межа міцності на розрив була 0,83 MПa; коли температура знижувалась від +30°C до -40°C, міцність при вигині поліуретану змінювалась від 1,8 до 133,9 MПa, поліуретан змінювався з високогнучкого до високожорсткого, температура руйнування зразка на 50% при низькій температурі становила -30°C). Поліуретан-наповнений баластний шар одержували з другої реакційної системи базуючись на PTMEG системі проявляє відмінні фізичні властивості при низькій температурі. Поліуретан-наповнений баластний шар одержаний з другої реакційної системи базуючись на PTMEG системі був придатним для використання в залізничних підкладках використовуваних у високогірних областях і холодних областях або при великих навантаженнях на залізничну підкладку. Використовуючи машину для розпилення високого тиску звичайного типу H-XP3, компоненти першої реакційної системи, що містить DESMODUR K630 і BAYTEC 52BC003, розпилювали на поверхню поліуретан-наповненого баластного шару за 30 секунд згідно з кількостями наведеними в Таблиці 3-2, отверджували 5 хвилин і формували поліуретановий зовнішній захисний шар. Фізичні і механічні властивості поліуретанового зовнішнього захисного шару наведені в Таблиці 3-2. 12 UA 107590 C2 Таблиця 3-2 BAYTEC 52BC003 Desmodur K630 об. част. об. част. Густина Твердість Межа міцності на розрив Подовження при розриві Міцність на розрив Гнучкість кг/м Шор A Характеристика матеріалу/стандарт на умови дослідження Температура 25°C Температура 25°C Фізичні властивості DIN EN ISO 845 DIN 53505 MПa DIN EN ISO 527 16,5 % DIN EN ISO 527 500 кН/м % DIN 53515 DIN 53512 86 35 Позиція 5 10 15 20 25 Одиниці 3 Формула 3-2 100 100 950 95 Одержували поліуретановий баластний шар, що містить поліуретан-наповнений баластний шар і поліуретановий зовнішній захисний шар. Одержували поліуретан-наповнений баластний шар шляхом спінення PTMEG системи. Баласти фіксували в поліетерній поліуретановій піні. Поліуретан-наповнений баластний шар проявляє добрі фізичні і механічні властивості. Поліуретановий зовнішній захисний шар може захистити поліуретан-наповнений баластний шар від факторів оточуючого середовища і значно зменшує можливість просочення водою поліетерної поліуретанової піни, що міститься в поліуретан-наповненому баластному шарі. Крім того, поліуретан-наповнений баластний шар добре прилипає до поліуретанового зовнішнього захисного шару, завдяки тому, що хімічні властивості першої реакційної системи наближені до другої реакційної системи. Крім того, одержаний поліуретановий баластний шар інтегрований у всю структуру. Приклад 4 Баласти розташовували у відповідності з вимогами до баластів залізничного полотна. Використовуючи машину для виливання високого тиску звичайного типу HK 1250, компоненти другої реакційної системи DESMODUR K630 і BAYTEC 52BC003 виливали з запаковану структуру баласту за 40 секунд згідно з кількостями наведеними в Таблиці 4-1, спінювали, отверджували 30 хвилин і формували поліуретан-наповнений баластний шар. Використовуючи машину для розпилення високого тиску звичайного типу H-XP3, компоненти першої реакційної системи, що містить DESMODUR K630 і BAYTEC 52BC003, розпилювали на поверхню поліуретан-наповненого баластного шару за 30 секунд згідно з кількостями наведеними в Таблиці 4-2, отверджували 10 хвилин і формували поліуретановий зовнішній захисний шар. Фізичні і механічні властивості поліуретанового зовнішнього захисного шару наведені в Таблиці 4-2. Таблиця 4-1 Позиція Одиниці Bayflex 12BX012 Desmodur PA 09 Solkane® 365/227 мас. част. мас. част. мас. част. Густина піни Твердість Межа міцності на розрив Подовження при розриві Міцність на розрив Сила стиснення (10%) кг/м Шор A 3 Характеристика матеріалу/стандарт на Формула Формула умови дослідження 4-1 4-2 Температура 25-30°C 100 100 Температура 25-30°C 44 44 Попередньо змішували в 12BX012 4 0 Фізичні властивості DIN EN ISO 845 200 300 DIN 53505 39 59 KПa DIN EN ISO 527 372 831 % DIN EN ISO 527 125 134 кН/м DIN 53515 5,9 7,7 KПa DIN EN ISO 178 17 61 13 UA 107590 C2 Таблиця 4-2 BAYTEC 52BC003 Desmodur K630 об. част. об. част. Густина Твердість Межа міцності на розрив Подовження при розриві Міцність на розрив Гнучкість кг/м Шор A Характеристика матеріалу/стандарт на умови дослідження 25°C 25°C Фізичні властивості DIN EN ISO 845 DIN 53505 MПa DIN EN ISO 527 16,5 % DIN EN ISO 527 500 кН/м % DIN 53515 DIN 53512 86 35 Позиція 5 10 15 20 Одиниці 3 Формула 4-3 100 100 950 95 Одержували поліуретановий баластний шар, що містить поліуретан-наповнений баластний шар і поліуретановий зовнішній захисний шар. Одержували поліуретан-наповнений баластний шар шляхом спінення поліетерполіольної системи. Баласти фіксували в поліетерній поліуретановій піні. Поліуретан-наповнений баластний шар проявляє добрі фізичні і механічні властивості. Поліуретановий зовнішній захисний шар може захистити поліуретан-наповнений баластний шар від факторів оточуючого середовища і значно зменшує можливість просочення водою поліетерної поліуретанової піни, що міститься в поліуретан-наповненому баластному шарі. Крім того, поліуретан-наповнений баластний шар добре прилипає до поліуретанового зовнішнього захисного шару, завдяки тому, що хімічні властивості першої реакційної системи наближені до другої реакційної системи. Крім того, одержаний поліуретановий баластний шар інтегрований у всю структуру. Поліуретановий баластний шар може бути використаний для збільшення проміжку між циклами технічного обслуговування баластного полотна, оскільки, він проявляє добрі фізичні і механічні властивості, добру стабільність і міцність. Зокрема, поліуретановий баластний шар описаний в Прикладі 4 придатний для залізничної підкладки у регіонах з високою вологістю. Хоча представлений винахід ілюструється тут за допомогою Прикладів, він не обмежується ними Прикладами будь-яким чином. Без відходу від духу і рамок цього винаходу, фахівець в цій галузі може зробити будь-які модифікації і альтернативи. Об‘єм захисту цього винаходу базується на рамках окреслених пунктами формули винаходу цієї заявки. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 1. Спосіб одержання поліуретан-наповненого баластного шару розпиленням першої реакційної системи на поверхню поліуретан-наповненого баластного шару з утворенням поліуретанового зовнішнього захисного шару, де перша реакційна система містить: 1а) один або більше поліізоціанатів, що мають загальну формулу R(NCO)n, де R вибирають з групи, що містить аліфатичну алкільну групу, що містить 2-18 атомів вуглецю, ароматичноалкільну групу, що містить 6-15 атомів вуглецю, і арильовану алкільну групу, що містить 8-15 атомів вуглецю, і n є цілим числом від 2 до 4; 1b) один або більше поліетерних поліолів і/або поліетерів, що закінчуються аміном, що мають середню молекулярну масу більше ніж 200 і функціональність від 2 до 6; 1с) один або більше наповнювачів; і 1d) від 0 до 0,5 мас. % одного або більше спучувальних агентів, виходячи з 100 мас. % 1b) і 1с); де межа міцності на розрив поліуретанового зовнішнього захисного шару становить від 4 до 20 МПа. 2. Спосіб за пунктом 1, який відрізняється тим, що густина поліуретанового зовнішнього 3 захисного шару становить від 0,6 до 1,5 г/см , твердість поліуретанового зовнішнього захисного шару становить від 10 до 90 по Шору А і подовження при розриві поліуретанового зовнішнього захисного шару становить від 100 до 550 %. 3. Спосіб за пунктом 1, який відрізняється тим, що поліуретан-наповнений баластний шар містить баласти і поліуретанову піну, що заповнює проміжки між баластами, де поліуретанова піна містить продукт реакції другої реакційної системи, що містить компоненти реакції: 2а) один або більше поліізоціанатів, що мають загальну формулу R(NCO)n, де R вибирають з групи, що містить аліфатичну алкільну групу, що містить від 2 до 18 атомів вуглецю, 14 UA 107590 C2 5 10 15 20 25 30 35 40 45 50 55 ароматичноалкільну групу, що містить від 6 до 15 атомів вуглецю, і арильовану алкільну групу, що містить від 8 до 15 атомів вуглецю, n є цілим числом від 2 до 4; 2b) один або більше поліолів, що вибирають з групи, що містить поліетерний поліол, поліестерний поліол, полікарбонатний поліол, полікапролактоновий поліол і політетрагідрофурановий поліол; 2с) один або більше наповнювачів; і 2d) від 0,3 до 4,5 мас. % одного або більше спучувальних агентів, виходячи з 100 мас. % 2b) і 2с); де подовження при розриві поліуретанової піни є від 120 до 400 %. 4. Спосіб за пунктом 3, який відрізняється тим, що густина поліуретанової піни становить від 3 0,02 до 0,5 г/см , твердість поліуретанової піни становить від 5 до 60 по Аскеру С і межа міцності на розрив поліуретанової піни становить від 0,2 до 5 МПа. 5. Залізнична підкладка, що містить поліуретан-наповнений баластний шар і поліуретановий зовнішній захисний шар, де поліуретановий зовнішній захисний шар містить продукт реакції першої реакційної системи, де першу реакційну систему розпилюють на поверхню поліуретаннаповненого баластного шару, і де перша реакційна система містить наступні компоненти реакції: 1а) один або більше поліізоціанатів, що мають загальну формулу R(NCO)n, де R вибирають з групи, що містить аліфатичну алкільну групу, що містить від 2 до 18 атомів вуглецю, ароматичноалкільну групу, що містить від 6 до 15 атомів вуглецю, і арильовану алкільну групу, що містить від 8 до 15 атомів вуглецю, n є цілим числом від 2 до 4; 1b) один або більше поліетерних поліолів і/або поліетерів, що закінчуються аміном, що мають середню молекулярну масу більше ніж 200 і функціональність від 2 до 6; 1с) один або більше наповнювачів; і 1d) від 0 до 0,5 мас. % одного або більше спучувальних агентів, виходячи з 100 мас. % 1b) і 1с); де межа міцності на розрив поліуретанового зовнішнього захисного шару становить від 4 до 20 МПа. 6. Залізнична підкладка за пунктом 5, яка відрізняється тим, що поліуретановий зовнішній 3 захисний шар має густину від 0,6 до 1,5 г/см , твердість від 10 до 90 по Шору А і подовження при розриві від 100 до 550 %. 7. Залізнична підкладка за пунктом 5, яка відрізняється тим, що поліуретан-наповнений баластний шар містить баласти і поліуретанову піну, що заповнює проміжки між баластами, де поліуретанова піна містить продукт реакції другої реакційної системи, що містить компоненти реакції: 2а) один або більше поліізоціанатів, що мають загальну формулу R(NCO)n, де R вибирають з групи, що містить аліфатичну алкільну групу, що містить від 2 до 18 атомів вуглецю, ароматичноалкільну групу, що містить від 6 до 15 атомів вуглецю, і арильовану алкільну групу, що містить від 8 до 15 атомів вуглецю, n є цілим числом від 2 до 4; 2b) один або більше поліолів, що вибирають з групи, що містить поліетерний поліол, поліестерний поліол, полікарбонатний поліол, полікапролактоновий поліол і політетрагідрофурановий поліол; 2с) один або більше наповнювачів; і 2d) від 0,3 до 4,5 мас. % одного або більше спучувальних агентів, виходячи з 100 мас. % 2b) і 2с); де поліуретанова піна має подовження при розриві від 120 до 400 %. 8. Залізнична підкладка за пунктом 7, яка відрізняється тим, що поліуретанова піна має 3 густину від 0,02 до 0,5 г/см , твердість від 5 до 60 по Аскеру С і межу міцності на розрив від 0,2 до 5 МПа. 9. Залізнична підкладка за пунктом 5, який відрізняється тим, що додатково містить залізничне земляне полотно, де поліуретан-наповнений баластний шар і поліуретанові зовнішні захисні шари розташовані на залізничному земляному полотні. 10. Спосіб одержання залізничної підкладки за пунктом 5, що містить одержання залізничного земляного полотна, і нанесення поліуретан-наповненого баластного шару і поліуретанового зовнішнього захисного шару на залізничне земляне полотно. 15 UA 107590 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 16

ДивитисяДодаткова інформація

Назва патенту англійськоюA polyurethane ballast layer, the method for preparing the same and the use thereof

Автори англійськоюZhang, Chenxi, Sun, Gang, Shen, Yi, Zhao, Hui

Автори російськоюЖанг Ченкси, Сун Ганг, Шен Йи, Жао Хуй

МПК / Мітки

МПК: E01B 27/02, E01B 1/00

Мітки: застосування, спосіб, одержання, баластний, шар, поліуретановий

Код посилання

<a href="https://ua.patents.su/18-107590-poliuretanovijj-balastnijj-shar-sposib-jjogo-oderzhannya-i-jjogo-zastosuvannya.html" target="_blank" rel="follow" title="База патентів України">Поліуретановий баластний шар, спосіб його одержання і його застосування</a>

Попередній патент: Повна електрична модель-аналог гнучкого стержня

Наступний патент: Пестицидна композиція і її застосування

Випадковий патент: Затяжка для піддержування гірничих виробок