Спосіб дегідрогенування алканолів для збільшення виходу ароматичних сполук

Номер патенту: 111865

Опубліковано: 24.06.2016

Автори: Бломмел Пол Ґ., Кортрайт Ренді Д., Юань Лі, Ван Стратен Матт, Лайман Ворен

Формула / Реферат

1. Спосіб перетворення алканолів в ароматичні вуглеводні, за яким:

частково дегідрують C1-C6алканольну сировину в присутності каталізатора дегідрування при температурі дегідрування і тиску дегідрування з отриманням водню та суміші оксигенатних компонентів, що містить (а) C1-C6алканол, який не прореагував, та (б) карбонову кислоту, альдегід, естер або будь-яку їх комбінацію; де принаймні частина оксигенатних компонентів в суміші має ефективне співвідношення гідрогену до карбону, менше ніж 1,6, та де ступінь часткового дегідрування в суміші оксигенатних компонентів має загальне ефективне співвідношення гідрогену до карбону між 1,2 та 1,8; потім

оксигенатний компонент піддають дії каталізатора перетворення оксигенату при температурі перетворення оксигенату та тиску перетворення оксигенату з отриманням ароматичних вуглеводнів.

2. Спосіб за п. 1, де принаймні частина оксигенатних компонентів в суміші має ефективне співвідношення гідрогену до карбону, менше ніж 1,7, або суміш оксигенатних компонентів має загальне ефективне співвідношення гідрогену до карбону між 1,2 та 1,7.

3. Спосіб за п. 1, в якому:

- алканольна сировина містить первинний спирт або

- алканольна сировина містить етанол, або

- алканол містить н-бутанол.

4. Спосіб за п. 1, в якому:

- каталізатор дегідрування містить метал, вибраний з групи, що складається з Cu, Ru, Ag, CuCr, CuZn, Co, міді Ренея, мідно-цинкового алюмінату, їх сплавів та їх комбінацій, або

- каталізатор дегідрування додатково містить носій, який переважно містить матеріал, вибраний з групи, що складається з оксиду алюмінію, кремнезему, кремнезему-оксиду алюмінію, діоксиду титану, вуглецю, діоксиду цирконію, цинку алюмінату та їх сумішей.

5. Спосіб за п. 1, в якому каталізатор дегідрування містить Cu на кремнеземному носії.

6. Спосіб за п. 1, в якому:

- температура дегідрування заходиться в межах приблизно 80-500°C, або

- тиск дегідрування знаходиться в діапазоні від нижче атмосферного тиску до приблизно 6894,760 кПа.

7. Спосіб за п. 1, в якому каталізатор перетворення оксигенату містить цеоліт.

8. Спосіб за п. 7, в якому:

- каталізатором перетворення оксигенату є ZSM-5, або

- каталізатор перетворення оксигенату модифікують матеріалом, вибраним з групи, що складається з фосфору, галію, цинку, нікелю, вольфраму та їх сумішей, або

- каталізатор перетворення оксигенату містить зв’язуючу речовину, вибрану з групи, що складається з оксиду алюмінію, кремнезему, кремнезему-оксиду алюмінію, діоксиду титану, діоксиду цирконію, фосфату алюмінію та їх сумішей.

9. Спосіб за п. 1, в якому:

- температура перетворення оксигенату заходиться в межах приблизно 250-550°C, або

- тиск перетворення оксигенату знаходиться в діапазоні від меншого, ніж атмосферний тиск, до приблизно 6894,760 кПа.

10. Спосіб за п. 1, в якому каталізатор дегідрування та каталізатор перетворення оксигенату поєднуються в багатофункціональний каталізатор дегідрування/перетворення оксигенату.

11. Спосіб за п. 1, в якому:

- більше ніж 40% карбону алканольної сировини входить до складу ароматичних вуглеводнів, або

- більше ніж 45% карбону алканольної сировини входить до складу ароматичних вуглеводнів, або

- частина алканольної сировини має вік, менший ніж приблизно 100 років, як розраховано за концентрацією карбону 14 алканольної сировини.

12. Спосіб за п. 1, за яким при перетворенні етанолу в ароматичні вуглеводні:

частково дегідрують етанольну сировину в присутності каталізатора дегідрування при температурі дегідрування та тиску дегідрування з отриманням оксигенантного компонента, що містить (а) етанол та (б) ацетальдегід, оцтову кислоту, етилацетат або їх комбінацію, де ступінь часткового дегідрування в суміші оксигенатних компонентів має загальне ефективне співвідношення гідрогену до карбону між 1,2 та 1,8; потім

реакційний потік піддають дії каталізатора перетворення оксигенату при температурі перетворення оксигенату та тиску перетворення оксигенату з отриманням ароматичних вуглеводнів.

13. Спосіб за п. 1, за яким при перетворенні алканолів в ароматичні вуглеводні:

частково дегідрують C1-C6алканольну сировину в присутності каталізатора дегідрування при температурі дегідрування та тиску дегідрування з отриманням водню та суміші оксигенатних компонентів, що містить (а) C1-C6алканол, який не прореагував, та (б) карбонову кислоту, альдегід, естер або будь-яку їх комбінацію; де принаймні частина оксигенатних компонентів в суміші має ефективне співвідношення гідрогену до карбону, менше ніж 1,6, та де ступінь часткового дегідрування в суміші оксигенатних компонентів має загальне ефективне співвідношення гідрогену до карбону між 1,2 та 1,8; потім

суміш оксигенатних компонентів розділяють на перший оксигенатний потік та другий оксигенатний потік; де

перший оксигенатний потік піддають дії каталізатора перетворення оксигенату при температурі перетворення оксигенату та тиску перетворення оксигенату з отриманням ароматичних вуглеводнів; та

другий оксигенатний потік піддають дії каталізатора дегідрування при температурі дегідрування та тиску дегідрування з отриманням водню та додаткової суміші оксигенатних компонентів.

14. Спосіб перетворення оксигенатних сполук в ароматичні вуглеводні, за яким:

сировину, що містить перший оксигенатний компонент, піддають дії каталізатора дегідрування при температурі дегідрування та тиску дегідрування з отриманням водню та суміші других оксигенатних компонентів, що містить (а) один або більше перших компонентів, які не прореагували, та (б) карбонову кислоту, альдегід, естер або будь-яку їх комбінацію; де принаймні частина других оксигенатних компонентів в суміші має ефективне співвідношення гідрогену до карбону, менше ніж 1,7, та де ступінь часткового дегідрування в суміші других оксигенатних компонентів має загальне ефективне співвідношення гідрогену до карбону між 1,0 та 1,8; потім

суміш других оксигенатних компонентів піддають дії каталізатора перетворення оксигенату при температурі перетворення оксигенату та тиску перетворення оксигенату з отриманням ароматичних вуглеводнів.

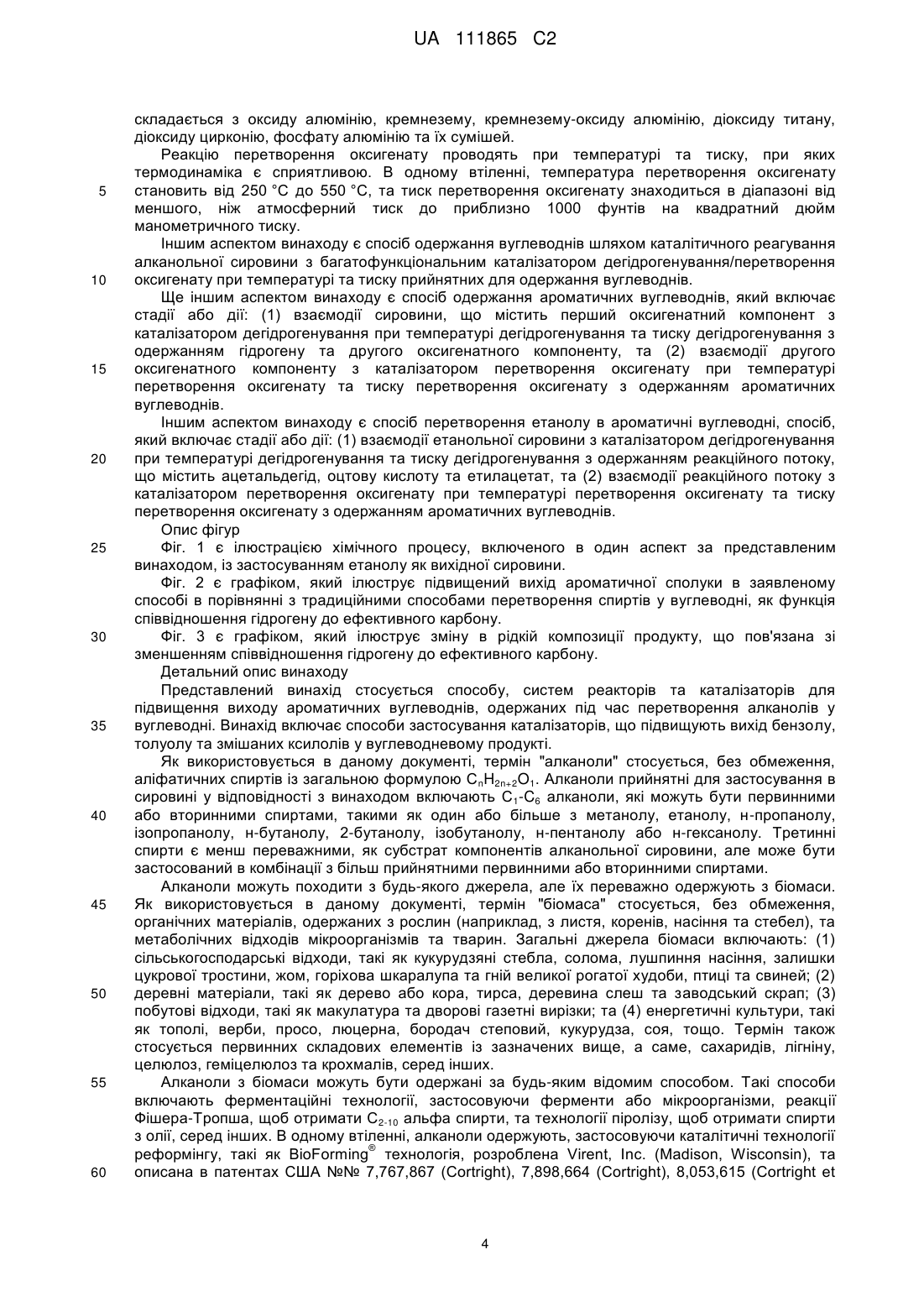

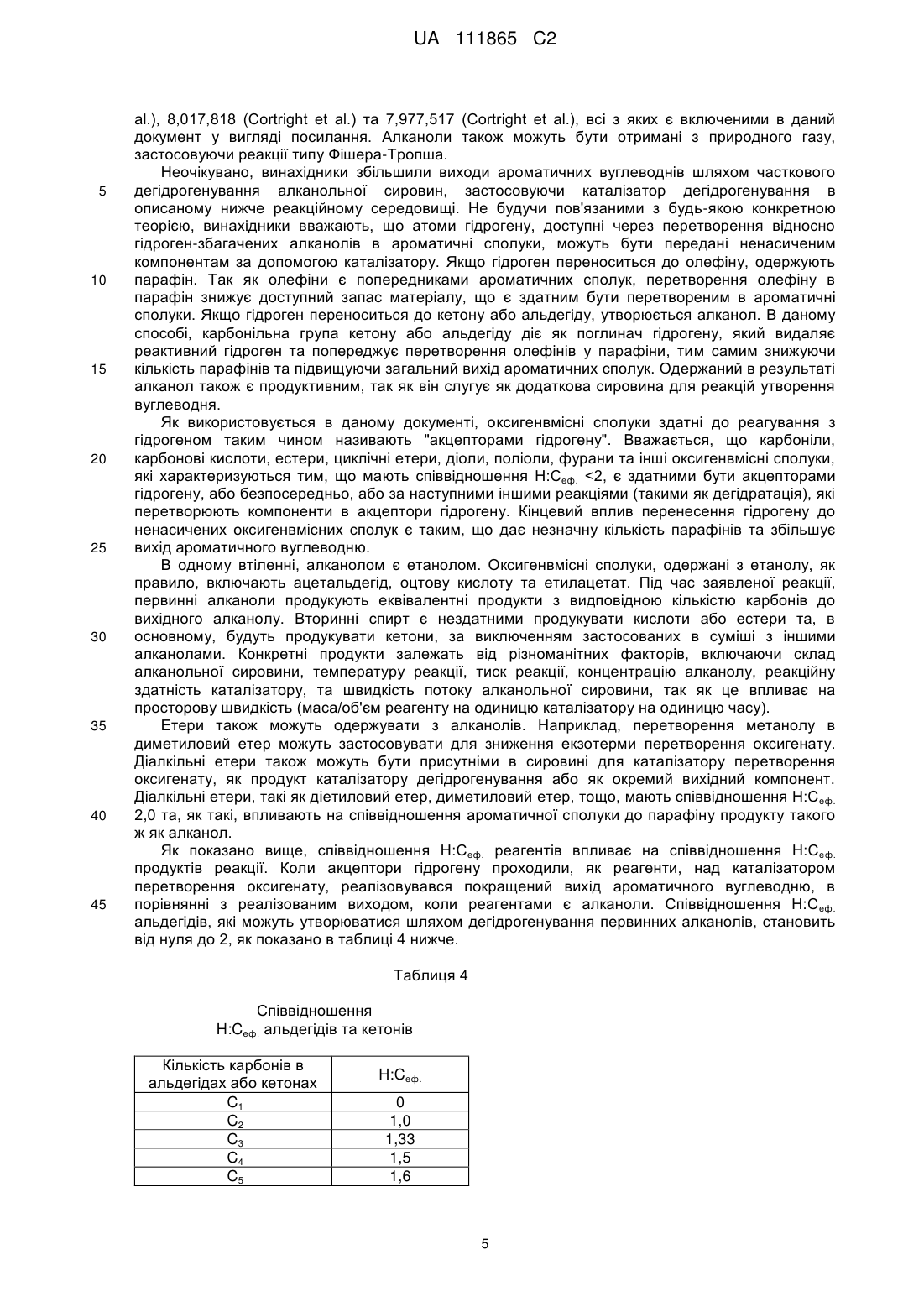

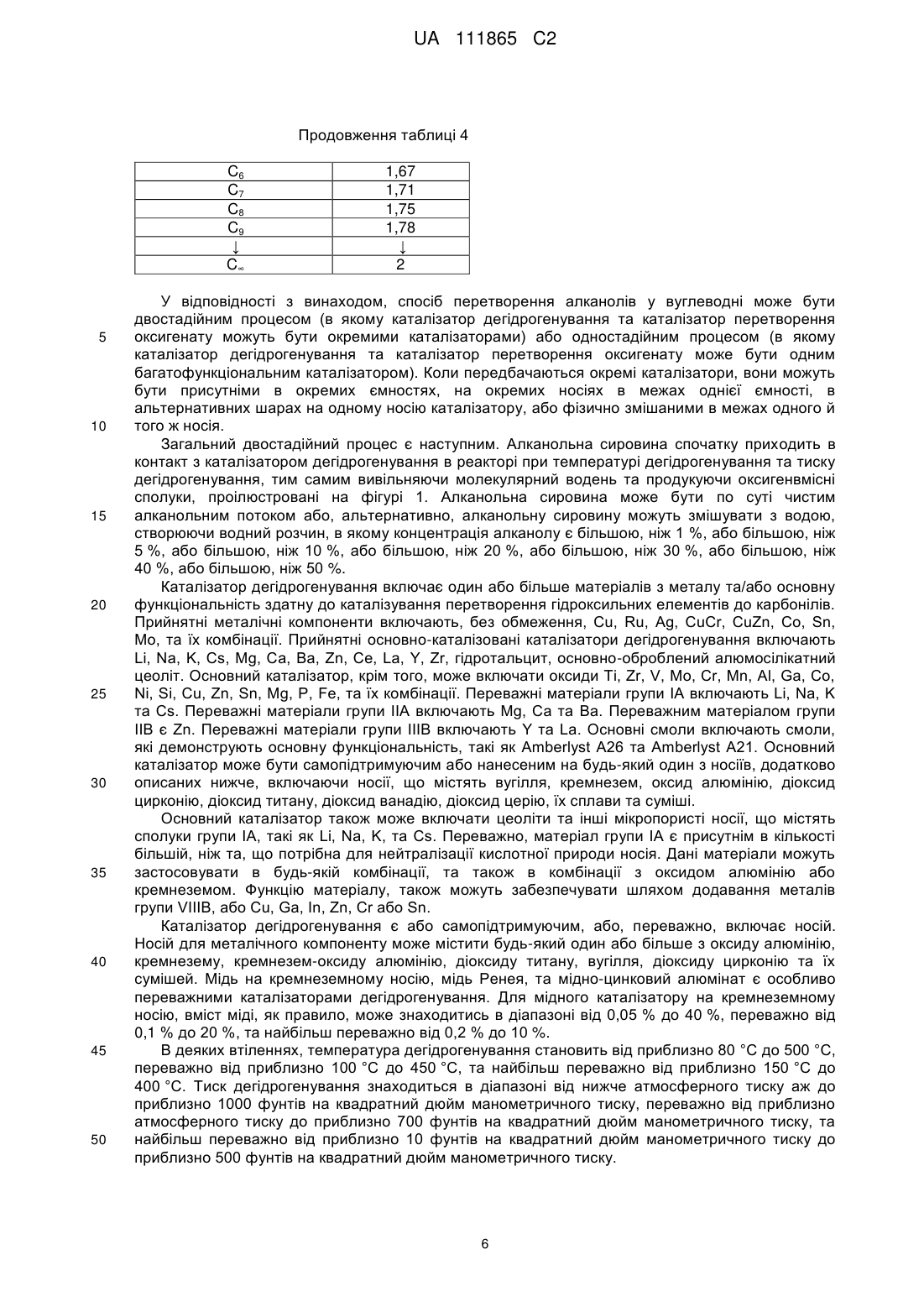

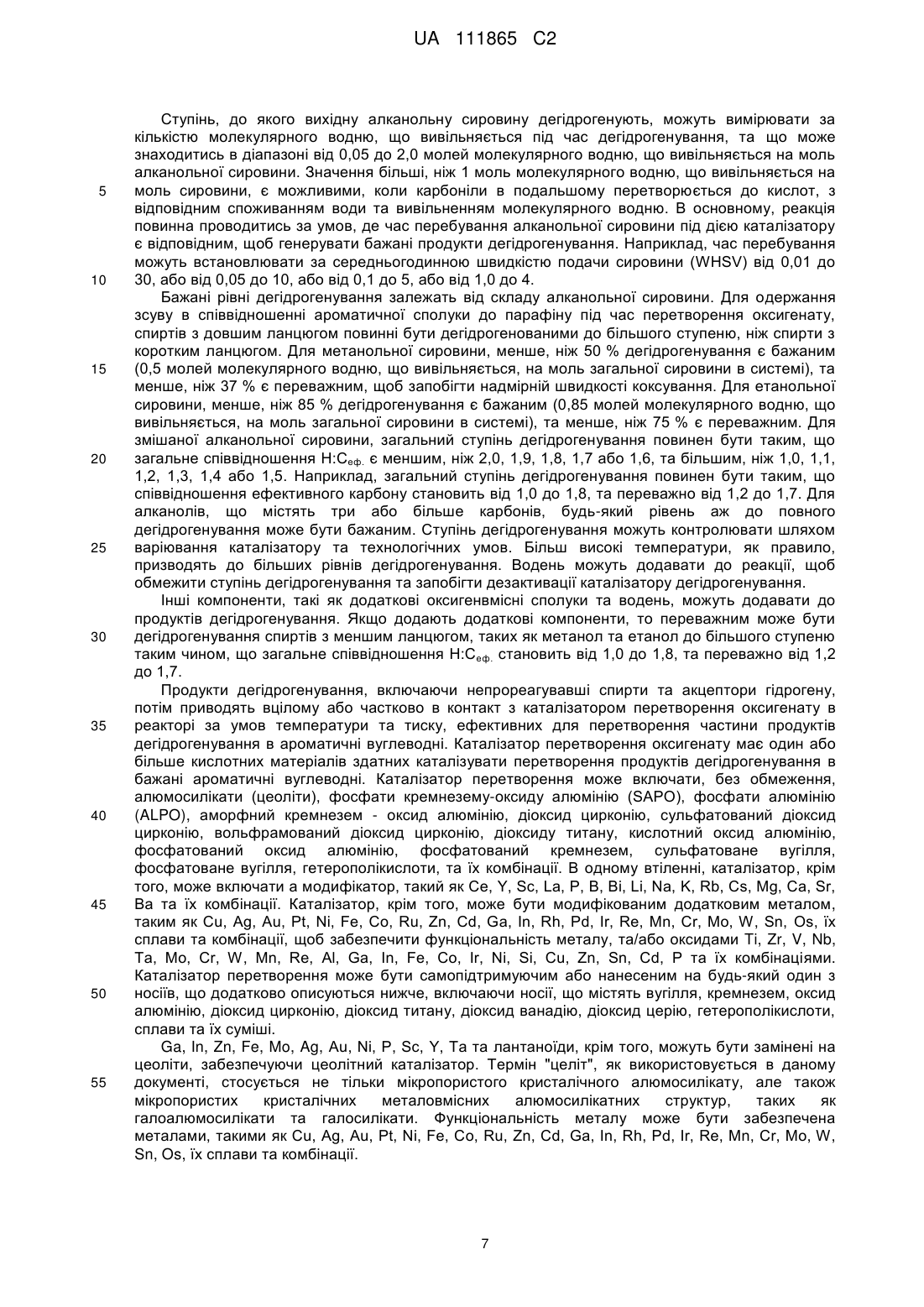

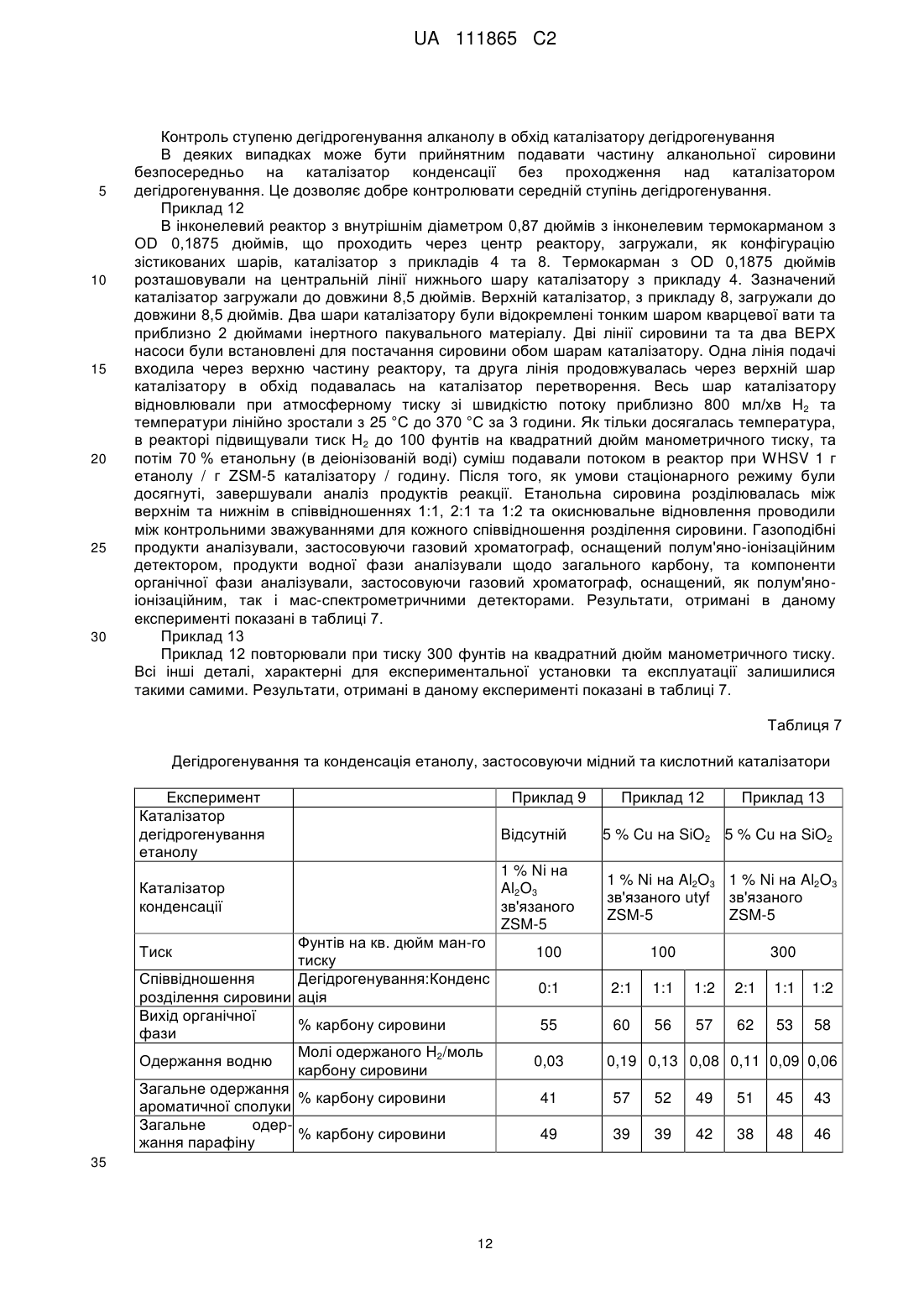

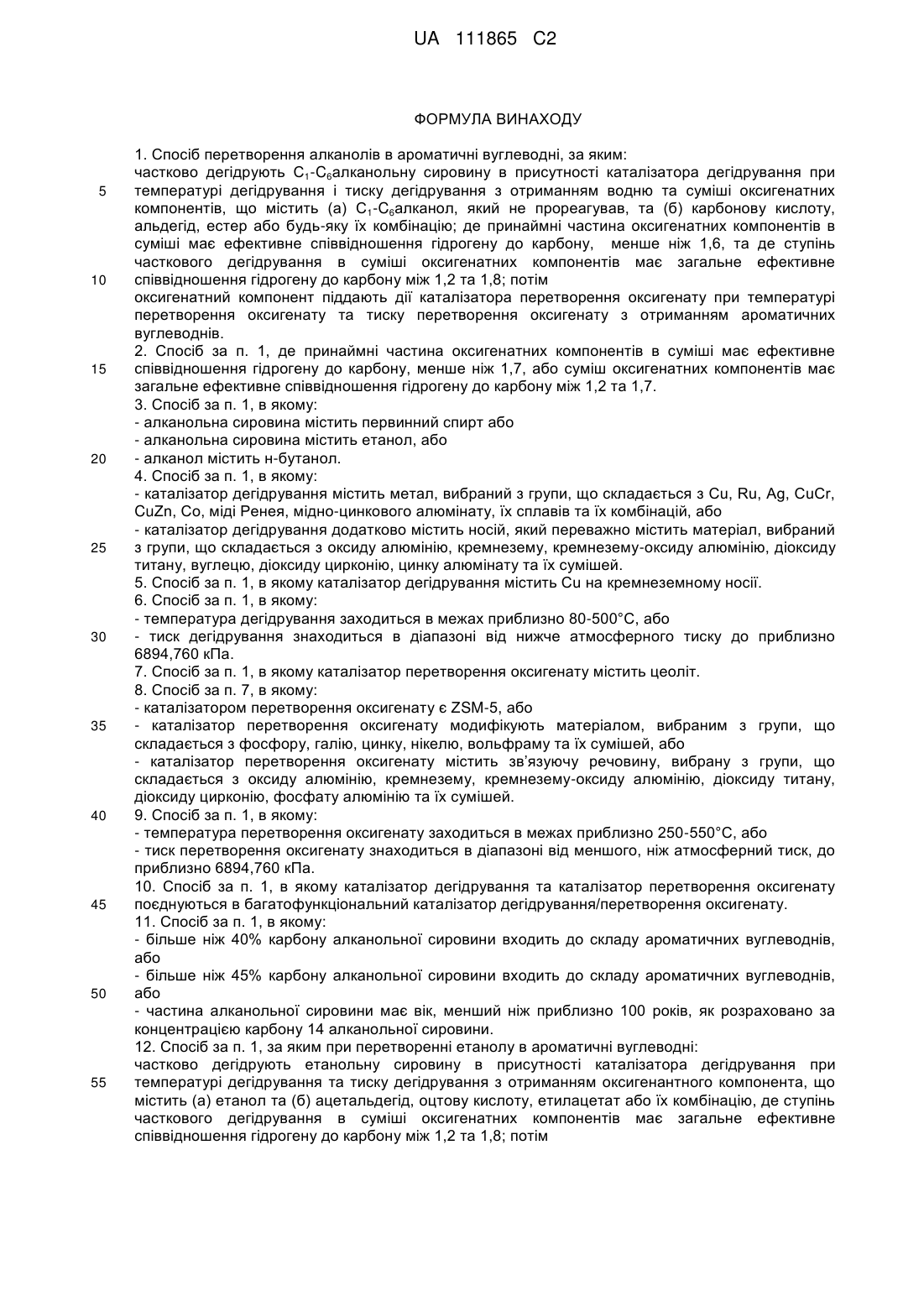

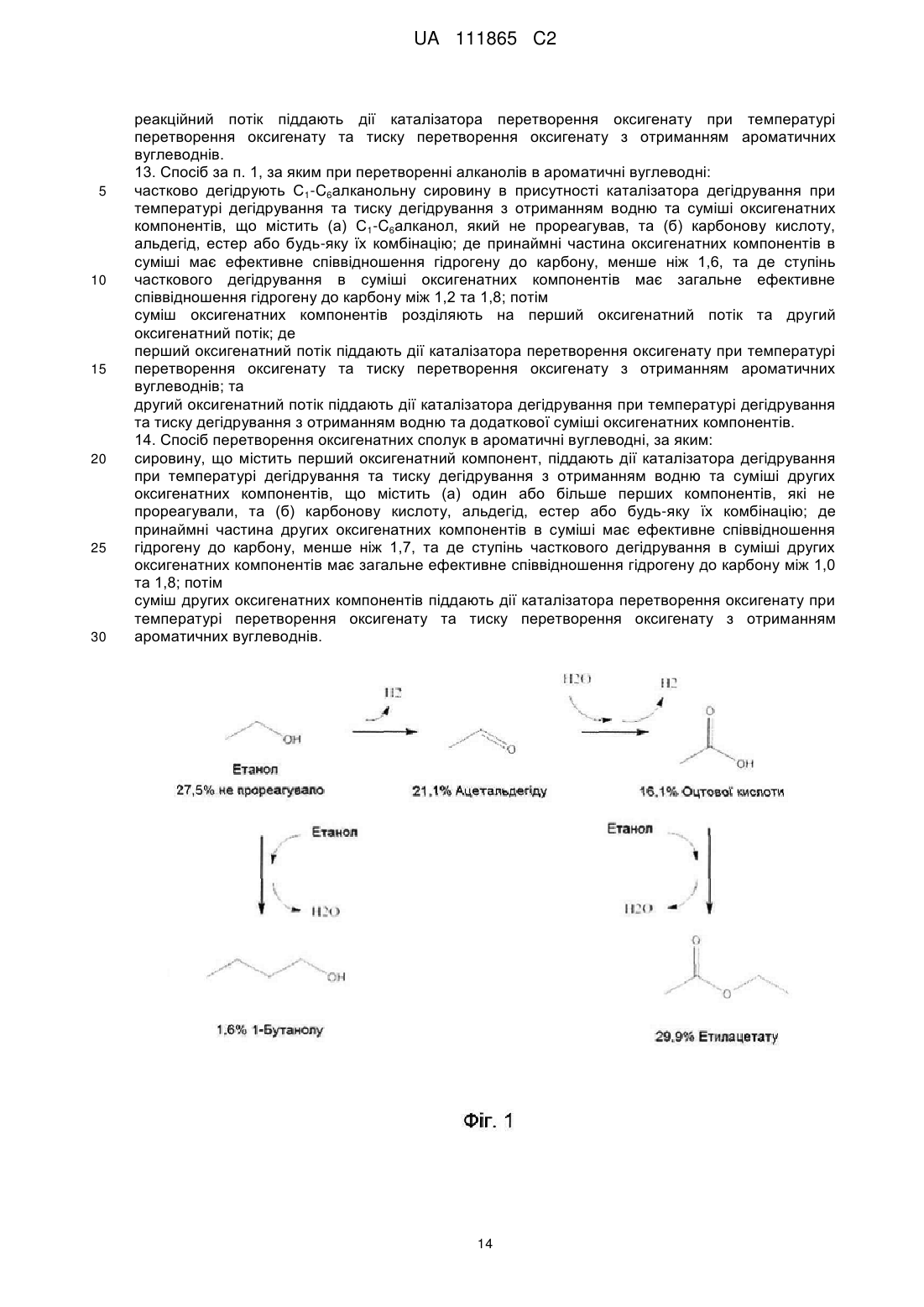

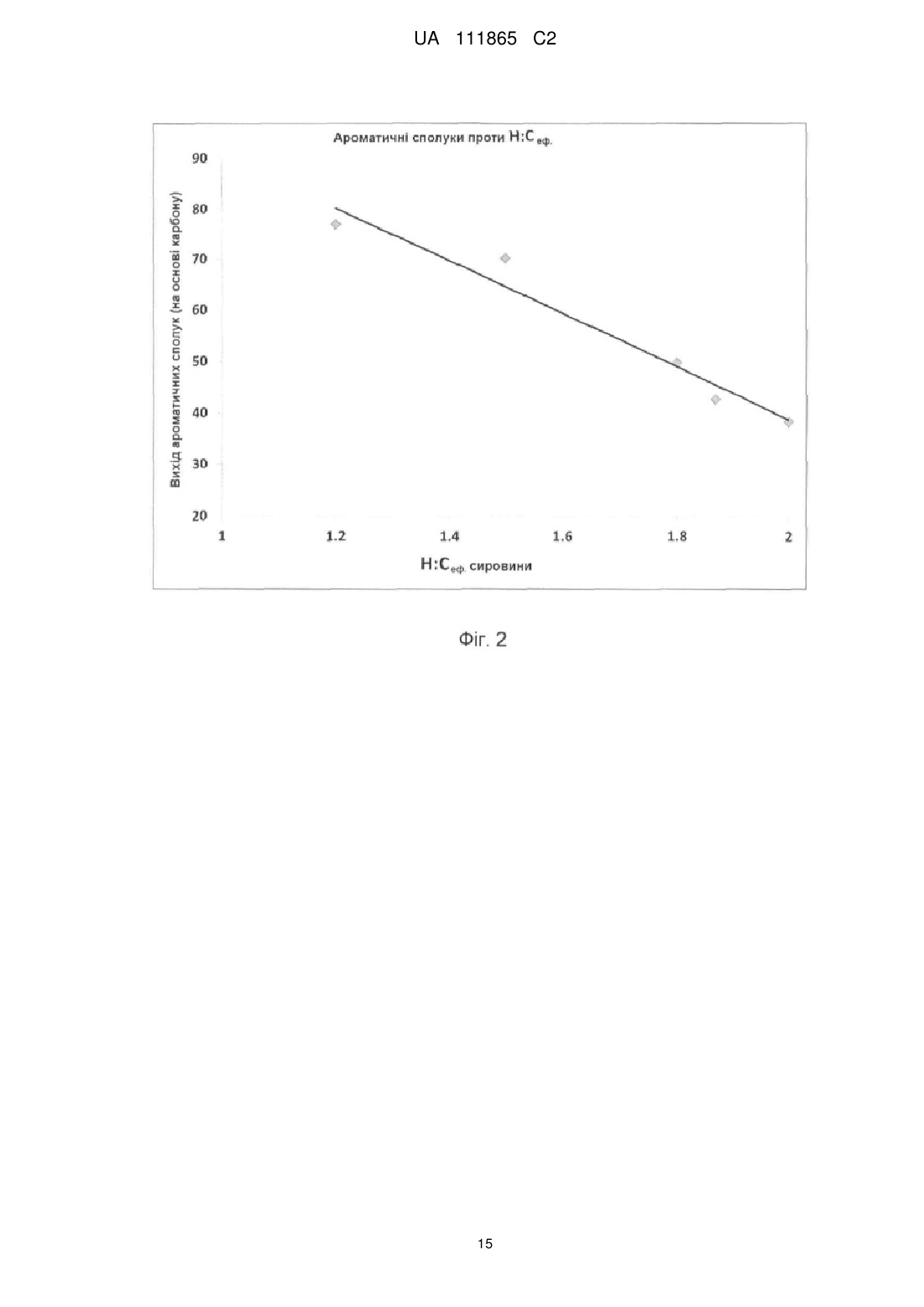

Текст

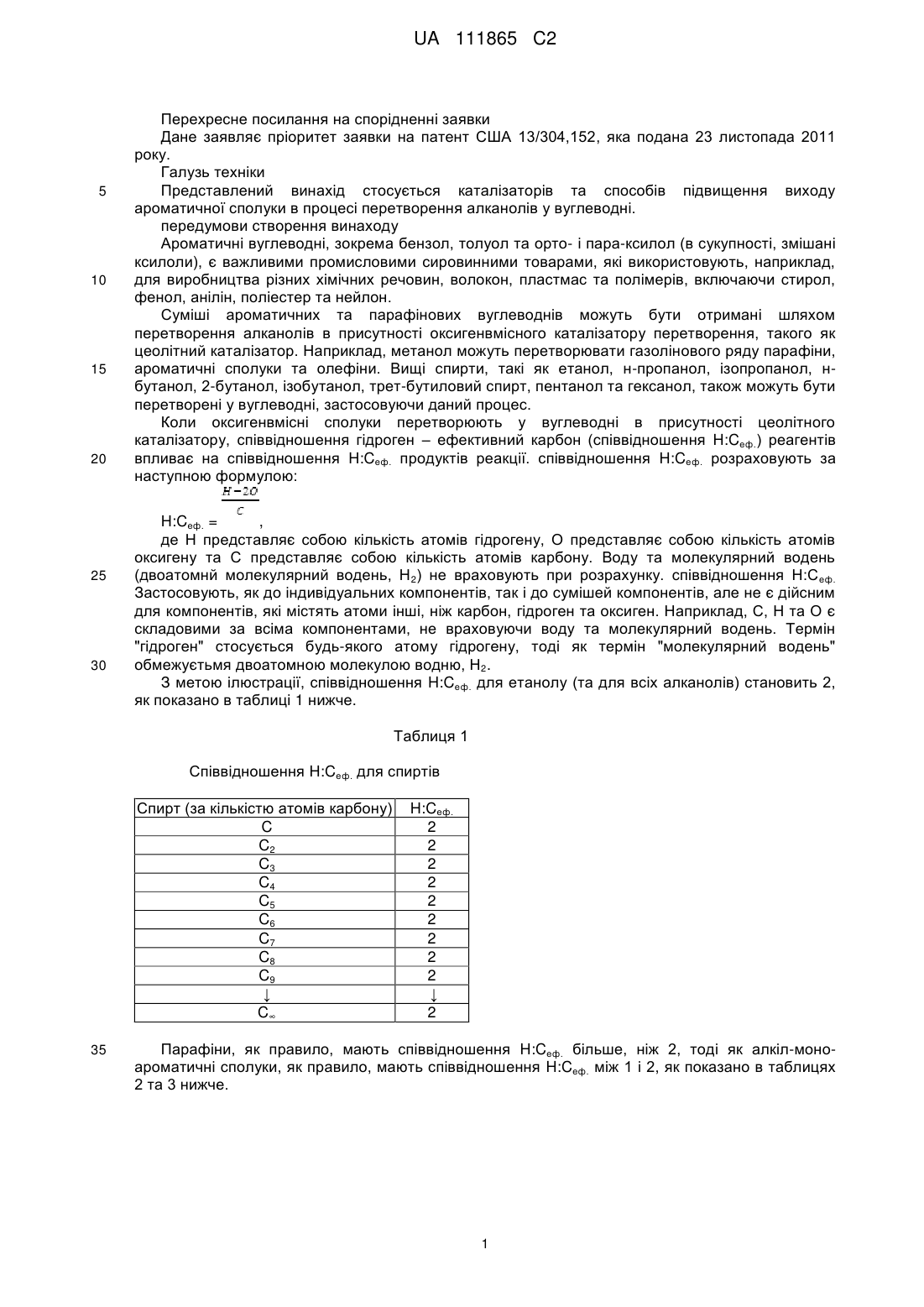

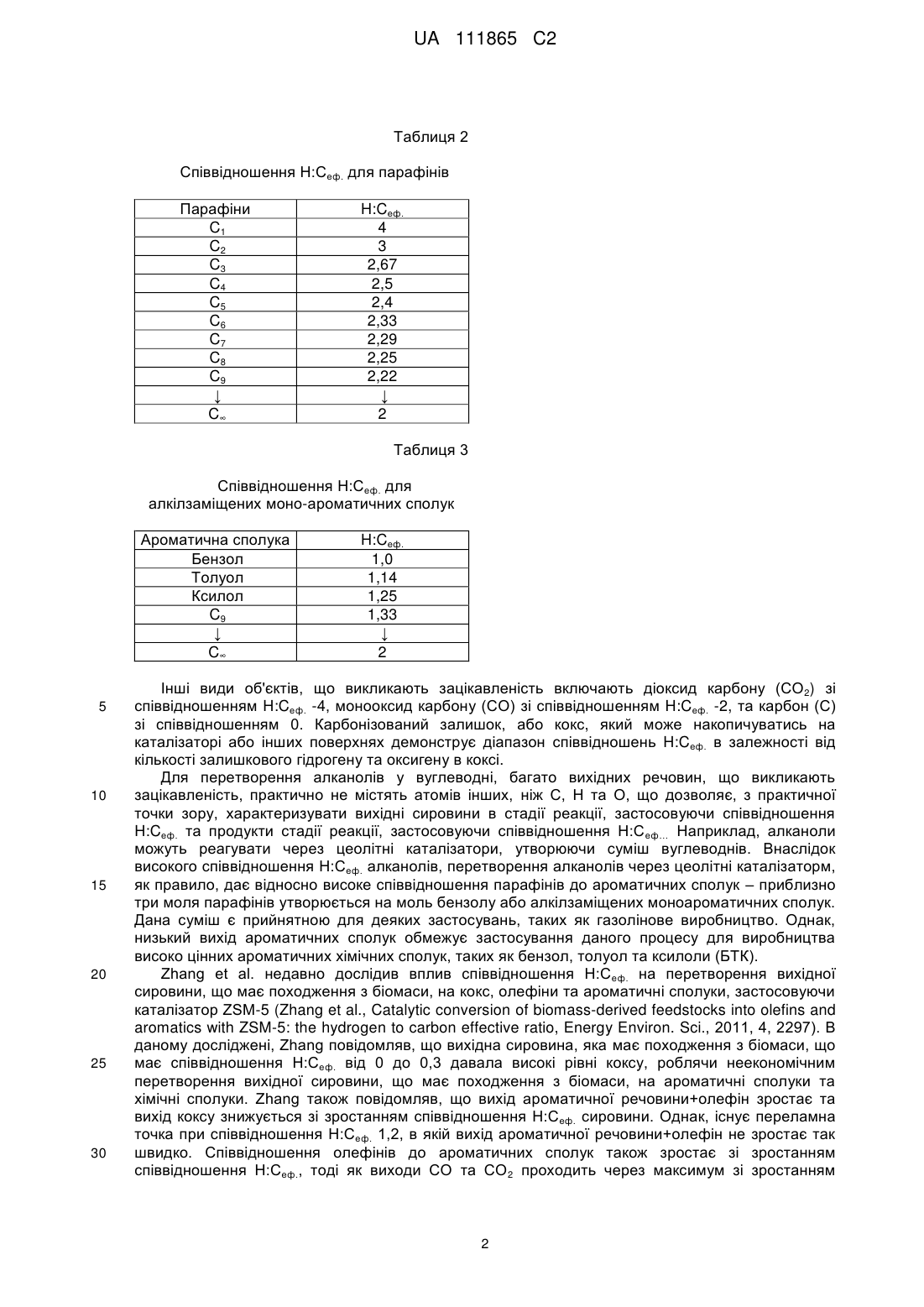

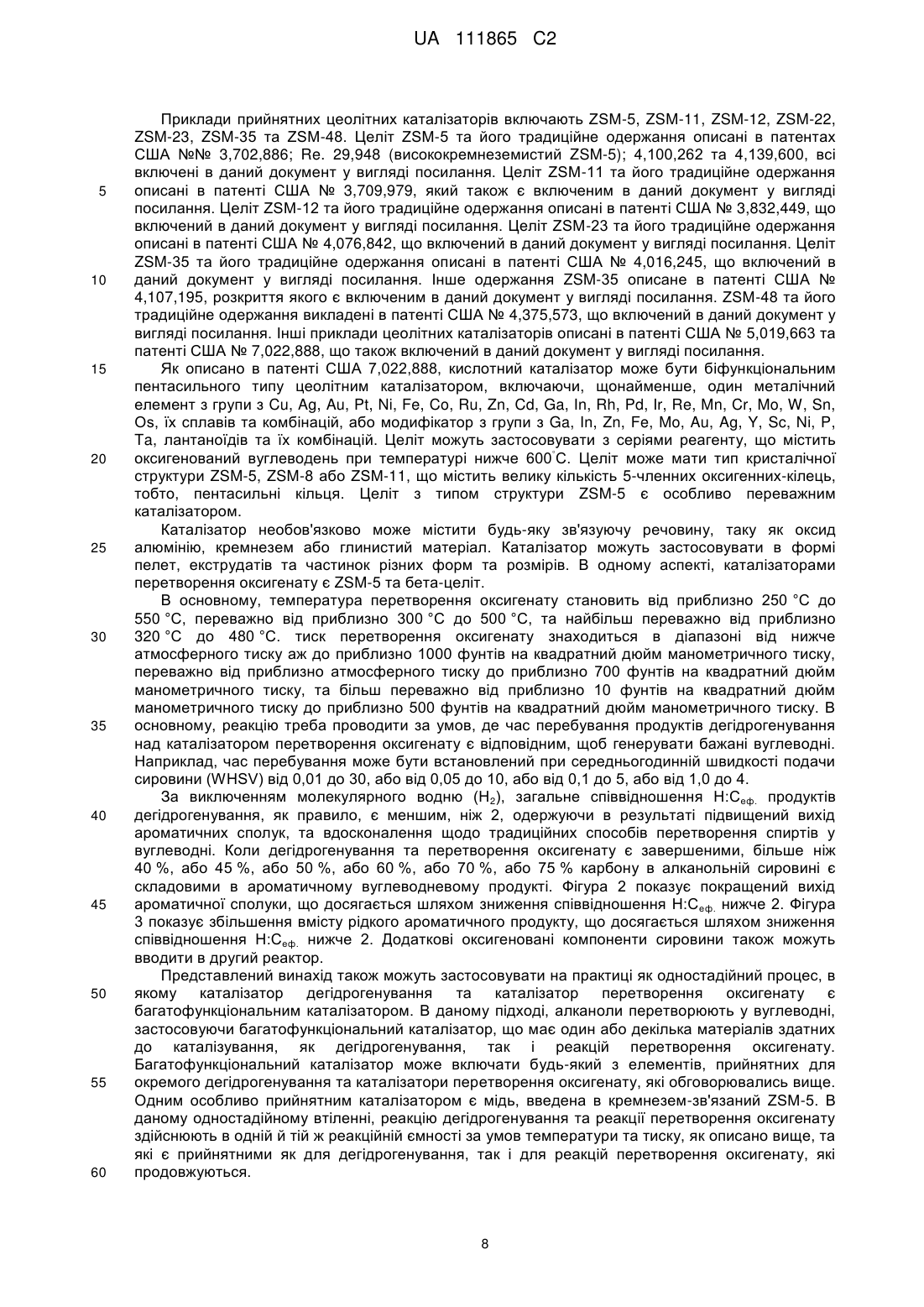

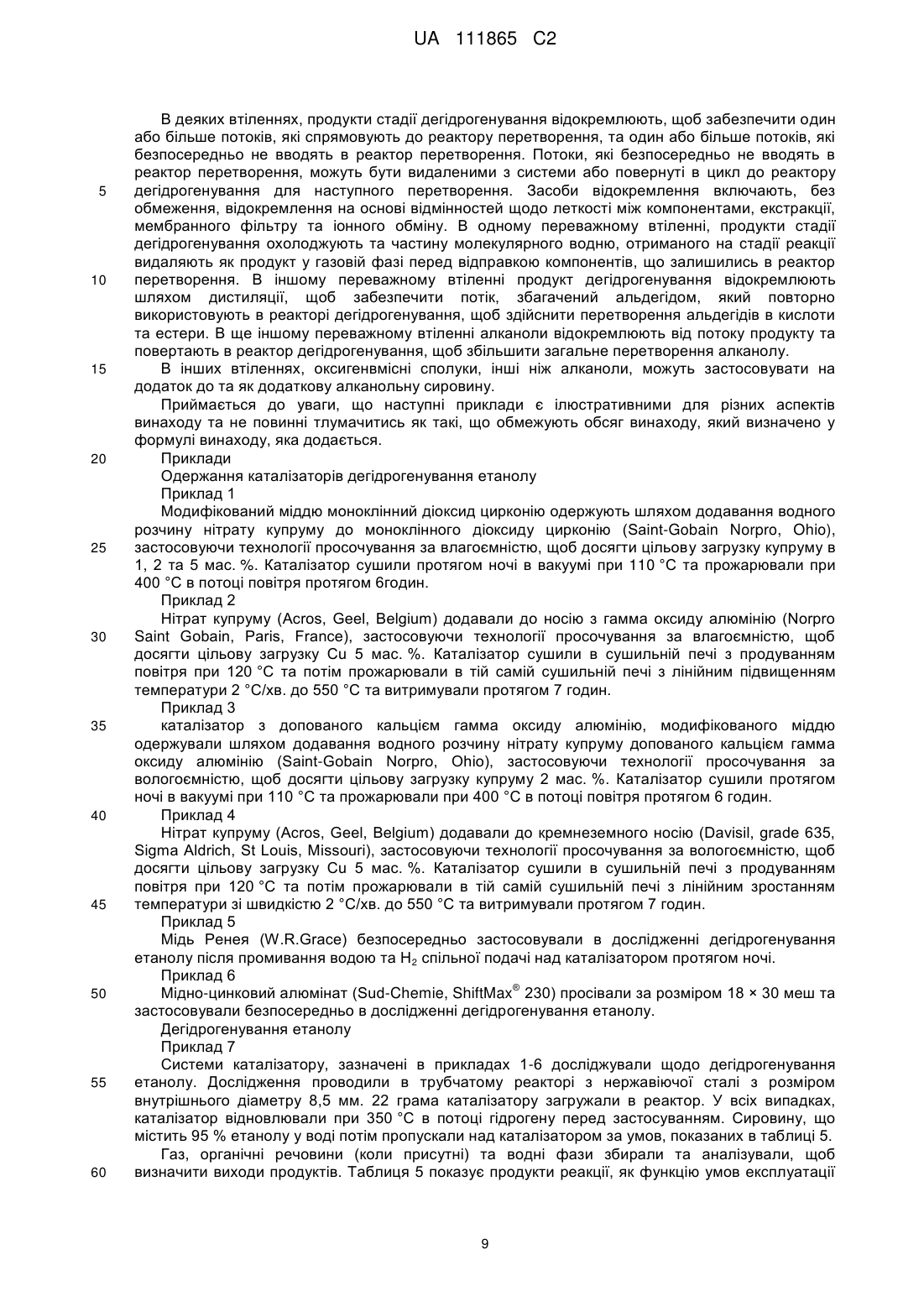

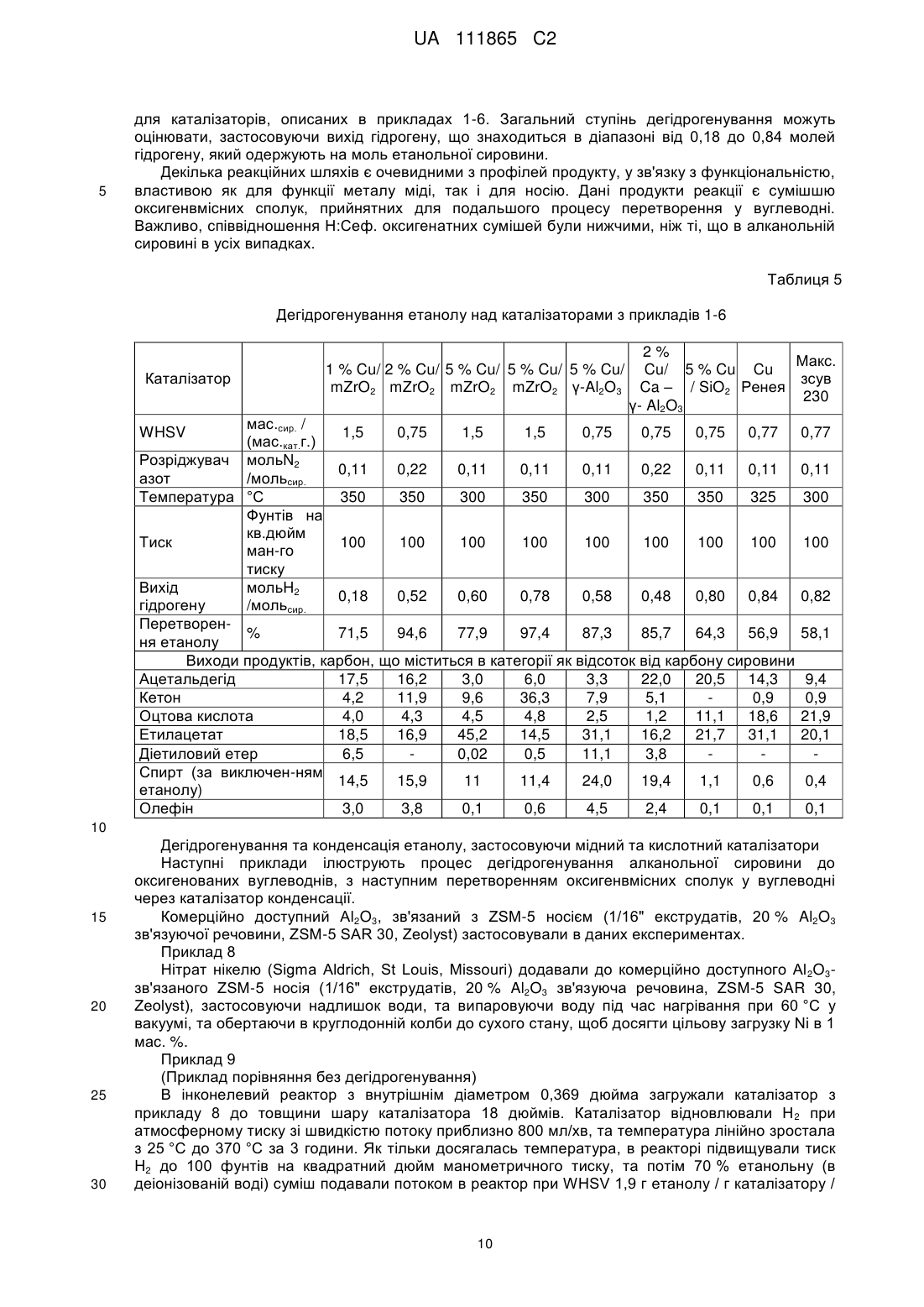

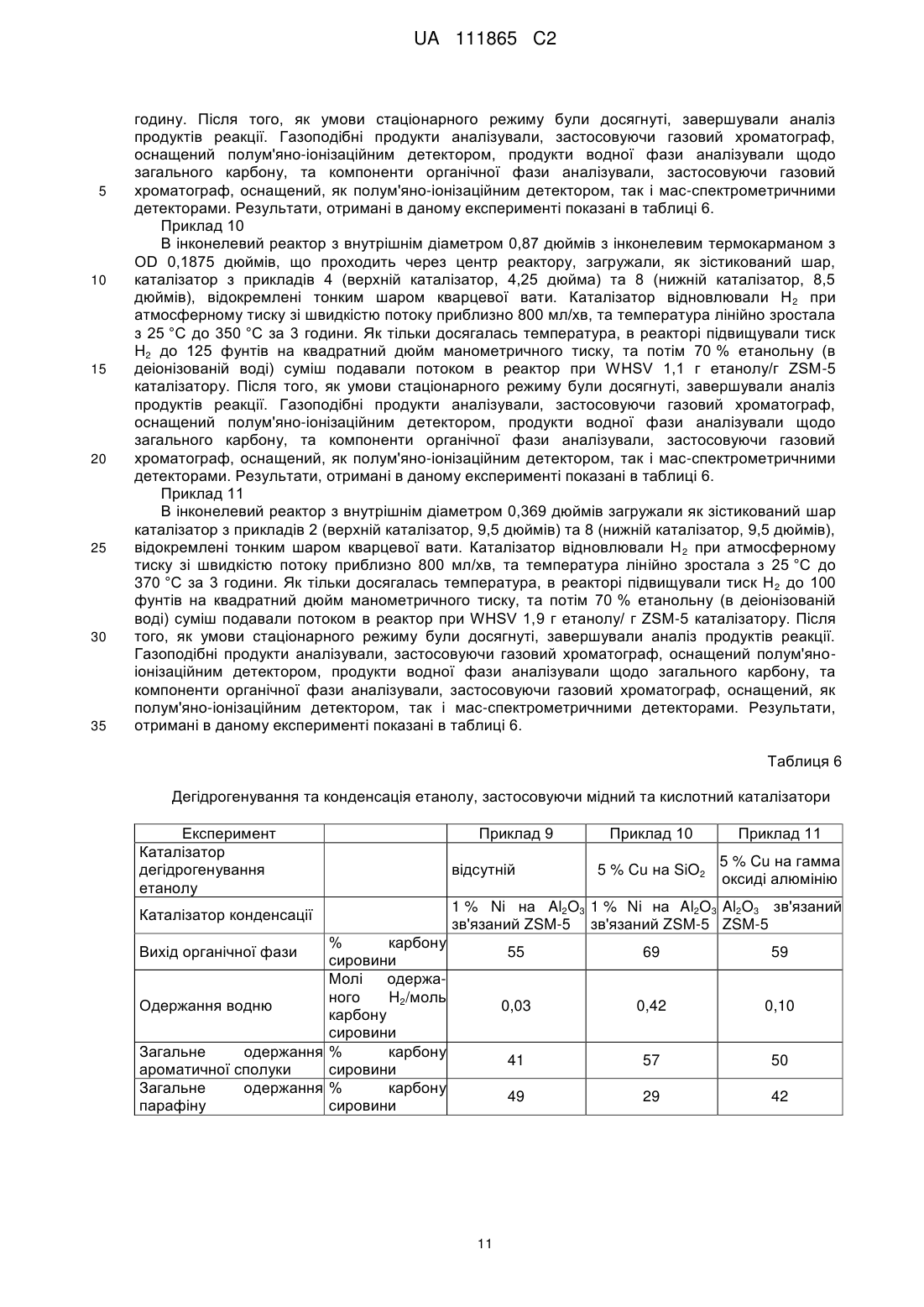

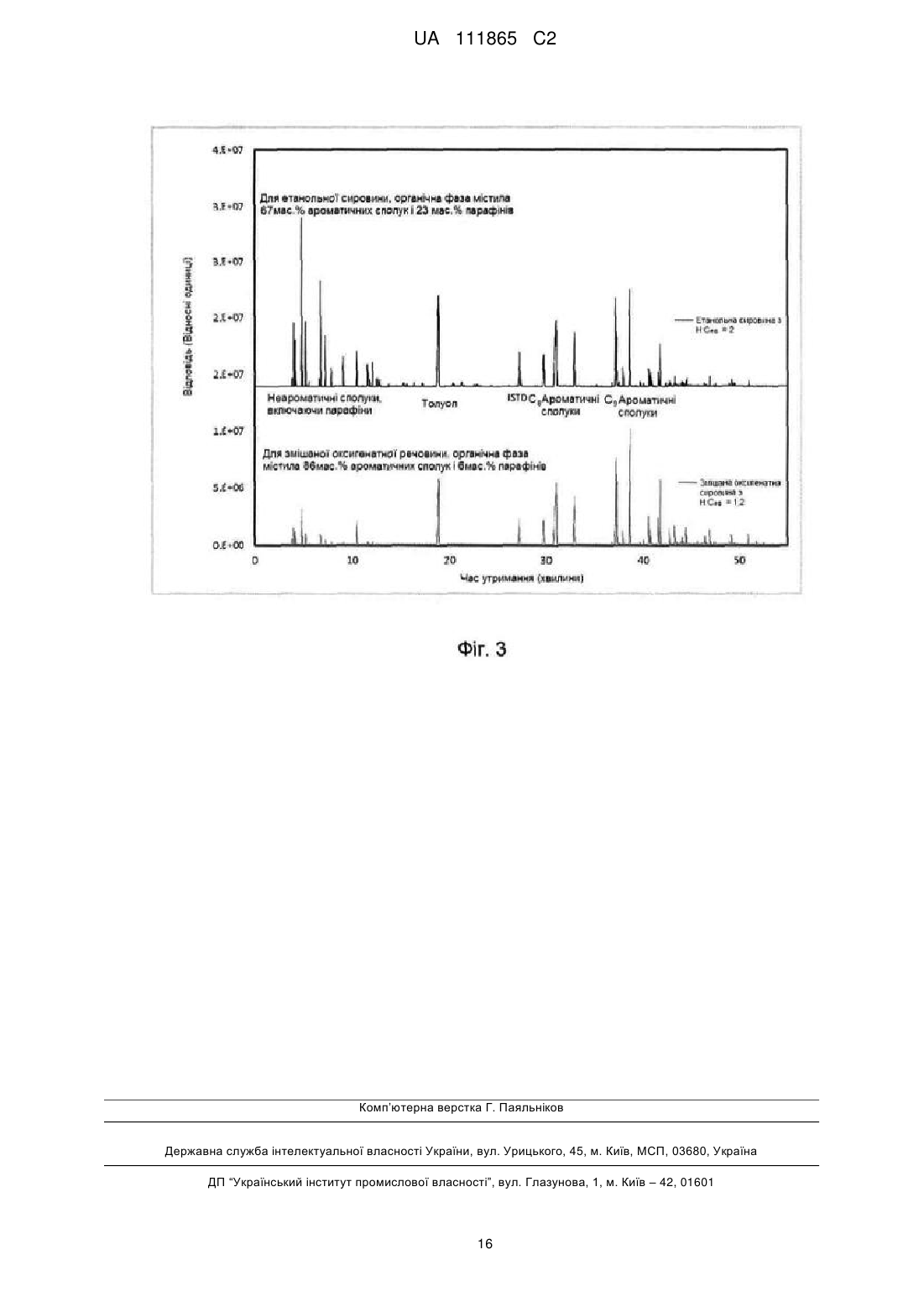

Реферат: Представлений винахід стосується способів, систем реакторів та каталізаторів для підвищення виходу ароматичних вуглеводнів, що одержують, тим самим перетворюючи алканоли у вуглеводні. Винахід включає способи застосування каталізаторів, щоб підвищити вихід бензолу, толуолу та змішаних ксилолів у вуглеводневому продукті. UA 111865 C2 (12) UA 111865 C2 UA 111865 C2 5 10 15 20 25 30 Перехресне посилання на спорідненні заявки Дане заявляє пріоритет заявки на патент США 13/304,152, яка подана 23 листопада 2011 року. Галузь техніки Представлений винахід стосується каталізаторів та способів підвищення виходу ароматичної сполуки в процесі перетворення алканолів у вуглеводні. передумови створення винаходу Ароматичні вуглеводні, зокрема бензол, толуол та орто- і пара-ксилол (в сукупності, змішані ксилоли), є важливими промисловими сировинними товарами, які використовують, наприклад, для виробництва різних хімічних речовин, волокон, пластмас та полімерів, включаючи стирол, фенол, анілін, поліестер та нейлон. Суміші ароматичних та парафінових вуглеводнів можуть бути отримані шляхом перетворення алканолів в присутності оксигенвмісного каталізатору перетворення, такого як цеолітний каталізатор. Наприклад, метанол можуть перетворювати газолінового ряду парафіни, ароматичні сполуки та олефіни. Вищі спирти, такі як етанол, н-пропанол, ізопропанол, нбутанол, 2-бутанол, ізобутанол, трет-бутиловий спирт, пентанол та гексанол, також можуть бути перетворені у вуглеводні, застосовуючи даний процес. Коли оксигенвмісні сполуки перетворюють у вуглеводні в присутності цеолітного каталізатору, співвідношення гідроген – ефективний карбон (співвідношення H:Cеф.) реагентів впливає на співвідношення H:Cеф. продуктів реакції. співвідношення H:Cеф. розраховують за наступною формулою: H:Cеф. = , де H представляє собою кількість атомів гідрогену, O представляє собою кількість атомів оксигену та C представляє собою кількість атомів карбону. Воду та молекулярний водень (двоатомнй молекулярний водень, H 2) не враховують при розрахунку. співвідношення H:C еф. Застосовують, як до індивідуальних компонентів, так і до сумішей компонентів, але не є дійсним для компонентів, які містять атоми інші, ніж карбон, гідроген та оксиген. Наприклад, C, H та O є складовими за всіма компонентами, не враховуючи воду та молекулярний водень. Термін "гідроген" стосується будь-якого атому гідрогену, тоді як термін "молекулярний водень" обмежуєтьмя двоатомною молекулою водню, H2. З метою ілюстрації, співвідношення H:Cеф. для етанолу (та для всіх алканолів) становить 2, як показано в таблиці 1 нижче. Таблиця 1 Співвідношення H:Cеф. для спиртів Спирт (за кількістю атомів карбону) C C2 C3 C4 C5 C6 C7 C8 C9 ↓ C∞ 35 H:Cеф. 2 2 2 2 2 2 2 2 2 ↓ 2 Парафіни, як правило, мають співвідношення H:Cеф. більше, ніж 2, тоді як алкіл-моноароматичні сполуки, як правило, мають співвідношення H:Cеф. між 1 і 2, як показано в таблицях 2 та 3 нижче. 1 UA 111865 C2 Таблиця 2 Співвідношення H:Cеф. для парафінів Парафіни C1 C2 C3 C4 C5 C6 C7 C8 C9 ↓ C∞ H:Cеф. 4 3 2,67 2,5 2,4 2,33 2,29 2,25 2,22 ↓ 2 Таблиця 3 Співвідношення H:Cеф. для алкілзаміщених моно-ароматичних сполук Ароматична сполука Бензол Толуол Ксилол C9 ↓ C∞ 5 10 15 20 25 30 H:Cеф. 1,0 1,14 1,25 1,33 ↓ 2 Інші види об'єктів, що викликають зацікавленість включають діоксид карбону (CO2) зі співвідношенням H:Cеф. -4, монооксид карбону (CO) зі співвідношенням H:Cеф. -2, та карбон (C) зі співвідношенням 0. Карбонізований залишок, або кокс, який може накопичуватись на каталізаторі або інших поверхнях демонструє діапазон співвідношень H:Cеф. в залежності від кількості залишкового гідрогену та оксигену в коксі. Для перетворення алканолів у вуглеводні, багато вихідних речовин, що викликають зацікавленість, практично не містять атомів інших, ніж C, H та O, що дозволяє, з практичної точки зору, характеризувати вихідні сировини в стадії реакції, застосовуючи співвідношення H:Cеф. та продукти стадії реакції, застосовуючи співвідношення H:C еф… Наприклад, алканоли можуть реагувати через цеолітні каталізатори, утворюючи суміш вуглеводнів. Внаслідок високого співвідношення H:Cеф. алканолів, перетворення алканолів через цеолітні каталізаторм, як правило, дає відносно високе співвідношення парафінів до ароматичних сполук – приблизно три моля парафінів утворюється на моль бензолу або алкілзаміщених моноароматичних сполук. Дана суміш є прийнятною для деяких застосувань, таких як газолінове виробництво. Однак, низький вихід ароматичних сполук обмежує застосування даного процесу для виробництва високо цінних ароматичних хімічних сполук, таких як бензол, толуол та ксилоли (БТК). Zhang et al. недавно дослідив вплив співвідношення H:C еф. на перетворення вихідної сировини, що має походження з біомаси, на кокс, олефіни та ароматичні сполуки, застосовуючи каталізатор ZSM-5 (Zhang et al., Catalytic conversion of biomass-derived feedstocks into olefins and aromatics with ZSM-5: the hydrogen to carbon effective ratio, Energy Environ. Sci., 2011, 4, 2297). В даному досліджені, Zhang повідомляв, що вихідна сировина, яка має походження з біомаси, що має співвідношення H:Cеф. від 0 до 0,3 давала високі рівні коксу, роблячи неекономічним перетворення вихідної сировини, що має походження з біомаси, на ароматичні сполуки та хімічні сполуки. Zhang також повідомляв, що вихід ароматичної речовини+олефін зростає та вихід коксу знижується зі зростанням співвідношення H:Cеф. сировини. Однак, існує переламна точка при співвідношення H:Cеф. 1,2, в якій вихід ароматичної речовини+олефін не зростає так швидко. Співвідношення олефінів до ароматичних сполук також зростає зі зростанням співвідношення H:Cеф., тоді як виходи CO та CO 2 проходить через максимум зі зростанням 2 UA 111865 C2 5 10 15 20 25 30 35 40 45 50 55 співвідношення H:Cеф… Зокрема, Zhang повідомив, що виходи ароматичної сполуки та олефіну зростали з 12 % та 15 % до 24 % та 56 % зі зростанням співвідношення H:Cеф., відповідно, та що вихід олефіну є вищим, ніж вихід ароматичної сполуки для всієї вихідної речовини, з невідповідністю зростання зі зростанням співвідношення H:Cеф… І знову, даний низький вихід ароматичних сполук обмежує застосування Zhang процесу для виробництва високо цінних ароматичних хімічних сполук, таких як бензол, толуол та ксилоли (БТК). Залишається необхідність в способі підвищення виходу ароматичних вуглеводнів, які одержують в процесі перетворення алканолів у вуглеводні. Суть винаходу Винахід передбачає способи перетворення алканолів в ароматичні вуглеводні. Спосіб, як правило, включає: (1), взаємодію алканольної сировини з каталізатором дегідрогенування при температурі дегідрогенування та тиску дегідрогенування з отриманням гідрогену та оксигенатного компоненту; та (2) взаємодію оксигенатного компоненту з каталізатор перетворення оксигенату при температура перетворення оксигенату та тиску перетворення оксигенату з одержанням ароматичних вуглеводнів. Один аспект винаходу є таким, в якому оксигенатний компонент має бажане співвідношення гідрогену до ефективного карбону (H:Cеф. співвідношення). В одному втіленні, оксигенатний компонент має співвідношення гідрогену до ефективного карбону менше, ніж 2,0, 1,9, 1,8, 1,7 або 1,6. В іншому втіленні, оксигенатний компонент має співвідношення гідрогену до ефективного карбону більше, ніж 1,0, 1,1, 1,2, 1,3 1,4 або 1,5. В ще іншому втіленні, оксигенатний компонент має співвідношення гідрогену до ефективного карбону від 1,0 до 1,8, або 1,2 до 1,7. Коли дегідрогенування та перетворення оксигенату є повним, деякі з карбону з алканольної сировини є складовими в ароматичних вуглеводнях. В одному втіленні, більше ніж 40 % карбону в алканольній сировині є складовими в ароматичному вуглеводневому продукті. В іншому втіленні, більше ніж 45 % карбону в алканольній сировині є складовими в ароматичному вуглеводневому продукті. Іншим аспектом винаходу є композиція алканольної сировини. В одному втіленні алканольна сировина походить з матеріалу недавнього біологічного походження, такого як той, що має вік сполук або фракцій, що містять сполуки, менший, ніж 100 років, переважно менший, ніж 40 років, та більш переважно менший, ніж 20 років, як розраховано за концентрацією карбону 14 в сировині. В інших втіленнях, алканольна сировина містить первинний спирт, етанол, н-бутанол, 2-бутанол або ізобутанол. В інших втіленнях, алканольну сировину одержують шляхом ферментації, синтезу Фішера-Тропша, піролізу, реформінгу у водній фазі або шляхом інших каталітичних процесів перетворення. Коли алканольну сировину піддають дії каталізатору дегідрогенування при температурі та тиску дегідрогенування, одержують гідроген та оксигенатний компонент. В одному втіленні, оксигенатний компонент містить карбонову кислоту, альдегід та естер. В інших втіленнях, оксигенатний компонент містить карбонову кислоту та естер, або оксигенатний компонент містить альдегід. Каталізатор дегідрогенування є здатним до дегідрогенування алканолів з утворенням оксигенатного компоненту. В одному втіленні, каталізатор дегідрогенування містить метал, вибраний з групи, що складається з Cu, Ru, Ag, CuCr, CuZn, Co, їх сплави та їх комбінації. Каталізатор дегідрогенування додатково може містити носій. Носій може містити матеріал, вибраний з групи, що складається з оксиду алюмінію, кремнезему, кремнезем-оксиду алюмінію, діоксиду титану, вугілля, діоксиду цирконію та їх сумішей. В одному втіленні, каталізатор дегідрогенування містить Cu на кремнеземному носію. В іншому втіленні, каталізатор дегідрогенування містить мідь Ренея або мідно-цинковий алюмінат. Реакцію дегідрогенування проводять при температурі та тиску, при яких термодинаміка є сприятливою. В одному втіленні, температура дегідрогенування становить від приблизно 80 °C до 500 °C, та тиск дегідрогенування знаходиться в діапазоні від нижче атмосферного тиску до приблизно 1000 фунтів на квадратний дюйм манометричного тиску. Ароматичні вуглеводні одержують шляхом каталітичного реагування оксигенатного компоненту в присутності каталізатору перетворення оксигенату при температурі перетворення оксигенату та тиску перетворення оксигенату. В одному втіленні, каталізатор перетворення оксигенату містить цеоліт. В іншому втіленні, каталізатором перетворення оксигенату є ZSM-5. Каталізатор перетворення оксигенату може бути модифікованим матеріалом, вибраним з групи, що складається з фосфору, галію, цинку, нікелю, вольфраму та їх сумішей. Каталізатор перетворення оксигенату також може містити зв'язуючу речовину, вибрану з групи, що 3 UA 111865 C2 5 10 15 20 25 30 35 40 45 50 55 60 складається з оксиду алюмінію, кремнезему, кремнезему-оксиду алюмінію, діоксиду титану, діоксиду цирконію, фосфату алюмінію та їх сумішей. Реакцію перетворення оксигенату проводять при температурі та тиску, при яких термодинаміка є сприятливою. В одному втіленні, температура перетворення оксигенату становить від 250 °C до 550 °C, та тиск перетворення оксигенату знаходиться в діапазоні від меншого, ніж атмосферний тиск до приблизно 1000 фунтів на квадратний дюйм манометричного тиску. Іншим аспектом винаходу є спосіб одержання вуглеводнів шляхом каталітичного реагування алканольної сировини з багатофункціональним каталізатором дегідрогенування/перетворення оксигенату при температурі та тиску прийнятних для одержання вуглеводнів. Ще іншим аспектом винаходу є спосіб одержання ароматичних вуглеводнів, який включає стадії або дії: (1) взаємодії сировини, що містить перший оксигенатний компонент з каталізатором дегідрогенування при температурі дегідрогенування та тиску дегідрогенування з одержанням гідрогену та другого оксигенатного компоненту, та (2) взаємодії другого оксигенатного компоненту з каталізатором перетворення оксигенату при температурі перетворення оксигенату та тиску перетворення оксигенату з одержанням ароматичних вуглеводнів. Іншим аспектом винаходу є спосіб перетворення етанолу в ароматичні вуглеводні, спосіб, який включає стадії або дії: (1) взаємодії етанольної сировини з каталізатором дегідрогенування при температурі дегідрогенування та тиску дегідрогенування з одержанням реакційного потоку, що містить ацетальдегід, оцтову кислоту та етилацетат, та (2) взаємодії реакційного потоку з каталізатором перетворення оксигенату при температурі перетворення оксигенату та тиску перетворення оксигенату з одержанням ароматичних вуглеводнів. Опис фігур Фіг. 1 є ілюстрацією хімічного процесу, включеного в один аспект за представленим винаходом, із застосуванням етанолу як вихідної сировини. Фіг. 2 є графіком, який ілюструє підвищений вихід ароматичної сполуки в заявленому способі в порівнянні з традиційними способами перетворення спиртів у вуглеводні, як функція співвідношення гідрогену до ефективного карбону. Фіг. 3 є графіком, який ілюструє зміну в рідкій композиції продукту, що пов'язана зі зменшенням співвідношення гідрогену до ефективного карбону. Детальний опис винаходу Представлений винахід стосується способу, систем реакторів та каталізаторів для підвищення виходу ароматичних вуглеводнів, одержаних під час перетворення алканолів у вуглеводні. Винахід включає способи застосування каталізаторів, що підвищують вихід бензолу, толуолу та змішаних ксилолів у вуглеводневому продукті. Як використовується в даному документі, термін "алканоли" стосується, без обмеження, аліфатичних спиртів із загальною формулою C nH2n+2O1. Алканоли прийнятні для застосування в сировині у відповідності з винаходом включають C1-C6 алканоли, які можуть бути первинними або вторинними спиртами, такими як один або більше з метанолу, етанолу, н-пропанолу, ізопропанолу, н-бутанолу, 2-бутанолу, ізобутанолу, н-пентанолу або н-гексанолу. Третинні спирти є менш переважними, як субстрат компонентів алканольної сировини, але може бути застосований в комбінації з більш прийнятними первинними або вторинними спиртами. Алканоли можуть походити з будь-якого джерела, але їх переважно одержують з біомаси. Як використовується в даному документі, термін "біомаса" стосується, без обмеження, органічних матеріалів, одержаних з рослин (наприклад, з листя, коренів, насіння та стебел), та метаболічних відходів мікроорганізмів та тварин. Загальні джерела біомаси включають: (1) сільськогосподарські відходи, такі як кукурудзяні стебла, солома, лушпиння насіння, залишки цукрової тростини, жом, горіхова шкаралупа та гній великої рогатої худоби, птиці та свиней; (2) деревні матеріали, такі як дерево або кора, тирса, деревина слеш та заводський скрап; (3) побутові відходи, такі як макулатура та дворові газетні вирізки; та (4) енергетичні культури, такі як тополі, верби, просо, люцерна, бородач степовий, кукурудза, соя, тощо. Термін також стосується первинних складових елементів із зазначених вище, а саме, сахаридів, лігніну, целюлоз, геміцелюлоз та крохмалів, серед інших. Алканоли з біомаси можуть бути одержані за будь-яким відомим способом. Такі способи включають ферментаційні технології, застосовуючи ферменти або мікроорганізми, реакції Фішера-Тропша, щоб отримати C2-10 альфа спирти, та технології піролізу, щоб отримати спирти з олії, серед інших. В одному втіленні, алканоли одержують, застосовуючи каталітичні технології ® реформінгу, такі як BioForming технологія, розроблена Virent, Inc. (Madison, Wisconsin), та описана в патентах США №№ 7,767,867 (Cortright), 7,898,664 (Cortright), 8,053,615 (Cortright et 4 UA 111865 C2 5 10 15 20 25 30 35 40 45 al.), 8,017,818 (Cortright et al.) та 7,977,517 (Cortright et al.), всі з яких є включеними в даний документ у вигляді посилання. Алканоли також можуть бути отримані з природного газу, застосовуючи реакції типу Фішера-Тропша. Неочікувано, винахідники збільшили виходи ароматичних вуглеводнів шляхом часткового дегідрогенування алканольної сировин, застосовуючи каталізатор дегідрогенування в описаному нижче реакційному середовищі. Не будучи пов'язаними з будь-якою конкретною теорією, винахідники вважають, що атоми гідрогену, доступні через перетворення відносно гідроген-збагачених алканолів в ароматичні сполуки, можуть бути передані ненасиченим компонентам за допомогою каталізатору. Якщо гідроген переноситься до олефіну, одержують парафін. Так як олефіни є попередниками ароматичних сполук, перетворення олефіну в парафін знижує доступний запас матеріалу, що є здатним бути перетвореним в ароматичні сполуки. Якщо гідроген переноситься до кетону або альдегіду, утворюється алканол. В даному способі, карбонільна група кетону або альдегіду діє як поглинач гідрогену, який видаляє реактивний гідроген та попереджує перетворення олефінів у парафіни, тим самим знижуючи кількість парафінів та підвищуючи загальний вихід ароматичних сполук. Одержаний в результаті алканол також є продуктивним, так як він слугує як додаткова сировина для реакцій утворення вуглеводня. Як використовується в даному документі, оксигенвмісні сполуки здатні до реагування з гідрогеном таким чином називають "акцепторами гідрогену". Вважається, що карбоніли, карбонові кислоти, естери, циклічні етери, діоли, поліоли, фурани та інші оксигенвмісні сполуки, які характеризуються тим, що мають співвідношення H:Cеф.

ДивитисяДодаткова інформація

Автори англійськоюBlommel, Paul G., Yuan, Li, Van Straten, Matt, Lyman, Warren, Cortright, Randy D.

Автори російськоюБломмел Пол Г., Юань Ли, Ван Стратен Матт, Лайман Ворен, Кортрайт Ренди Д.

МПК / Мітки

МПК: C07C 15/04, C07C 15/08, C07C 45/38, C07C 1/207, C07C 15/06

Мітки: виходу, збільшення, алканолів, сполук, ароматичних, спосіб, дегідрогенування

Код посилання

<a href="https://ua.patents.su/18-111865-sposib-degidrogenuvannya-alkanoliv-dlya-zbilshennya-vikhodu-aromatichnikh-spoluk.html" target="_blank" rel="follow" title="База патентів України">Спосіб дегідрогенування алканолів для збільшення виходу ароматичних сполук</a>

Попередній патент: Обідковий папір для курильного виробу

Наступний патент: Заповнення незначущою інформацією сегментів у блоках рівня абстракції мережі кодованого слайсу

Випадковий патент: Літальний апарат з двома гвинтами