Пристрій для обробки поверхні коркової пробки, спосіб обробки та пробка, отримана за цим способом

Номер патенту: 111961

Опубліковано: 11.07.2016

Автори: Аймард Фредерік, Карпен-Т'єр Фанні, де Зотті Гуй

Формула / Реферат

1. Пристрій для обробки зовнішньої поверхні коркової пробки (3), який включає:

першу композицію, що є рідкою реактивною композицією (4), яка включає:

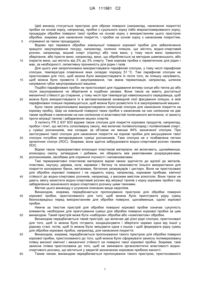

першу композицію, так звану біепоксидну композицію щонайменше однієї сполуки з молекулярною масою в межах від 340 г/моль до 800 г/моль і наступною загальною формулою (М):

, (М)

, (М)

де:

n є цілим натуральним числом, вибраним з групи 0, 1 і 2, і

R1 вибирають з групи -Н і -СН3,

розчинник, що є реактивним розчинником, загальної формули (N):

, (N)

, (N)

де х - є цілим числом від 2 до 10,

другу композицію, що є рідкою композицією затвердіння (8), що містить щонайменше один поліамін, пристосований для вступу у реакцію зі щонайменше однією епоксидною групою реактивної композиції (4) для формування ковалентного зв'язку між первинною аміногрупою зазначеного поліаміну і зазначеною епоксидною групою, і для утворення шляхом полімеризації захисної плівки на поверхні коркової пробки (3),

який відрізняється тим, що реактивна композиція (4) включає твердий наповнювач у подрібненому дисперсному стані у реактивній композиції (4), причому ця тверда речовина у подрібненому стані сформована сульфатом барію у подрібненому стані.

2. Пристрій за пунктом 1, який відрізняється тим, що тверда речовина у подрібненому стані сформована з гранул середнім діаметром від 0,7 мкм до 4 мкм.

3. Пристрій за будь-яким з пунктів 1 або 2, який відрізняється тим, що пристосований до формування шляхом розмішування рідкої реактивної композиції (4) і рідкої композиції затвердіння (8) суміші (10) обробки поверхні у рідкому стані, з в'язкістю нижче 30 000 мПа·с.

4. Пристрій за будь-яким з пунктів 1-3, який відрізняється тим, що композиція (8) затвердіння включає:

композицію, що є композицією нециклічних аліфатичних поліамінів зі щонайменше одним аліфатичним поліаміном, вибраним з групи, утвореної 2,2,4-триметилгексан-1,6-діаміном і 2,4,4-триметилгексан-1,6-діаміном,

композицію, що є композицією циклічних аліфатичних поліамінів зі щонайменше одним циклічним аліфатичним поліаміном,

композицію, що є композицією феналкіламіну, утвореною зі щонайменше похідного карданолу наступної загальної формули (Р):

, (P)

, (P)

де:

р є цілим числом з ряду 0, 2, 4 і 6,

А, В і D є групами, вибраними незалежно одна від одної з групи, утвореної воднем (Н), і групами, які являють собою первинний термінальний амін і основний ланцюг, що зв'язує групу фенолу карданолу і зазначений первинний термінальний амін, причому зазначений основний ланцюг утворений з 5-10 атомів, якими можуть бути атоми вуглецю і атоми азоту.

5. Пристрій за будь-яким з пунктів 1-4, який відрізняється тим, що реактивна композиція (4) містить масову частку зазначеного твердого наповнювача (7) у діапазоні від 10 до 50 %.

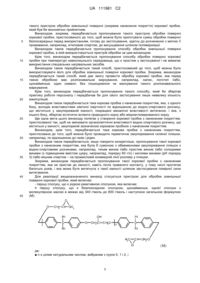

6. Пристрій за будь-яким з пунктів 1-5, який відрізняється тим, що реактивна композиція (4) додатково містить композицію, що є композицією забезпечення гнучкості (6), зі щонайменше однією рідкою сполукою наступної загальної формули (S):

, (S)

, (S)

де R2 являє собою вуглеводневу групу, що містить головний ланцюг, який включає 10-20 атомів вуглецю.

7. Пристрій за будь-яким з пунктів 1-6, який відрізняється тим, що реактивна композиція (4) додатково містить масову частку нижче 5 % гідрофобного аморфного кремнезему у подрібненому стані.

8. Пристрій за будь-яким з пунктів 1-7, який відрізняється тим, що реактивна композиція (4) додатково містить масову частку щонайменше одного фарбника, вибраного з групи, утвореної з харчових фарбників.

9. Спосіб обробки зовнішньої поверхні коркової пробки (3), в якому:

вибирають пристрій обробки за будь-яким з пунктів 1-8,

формують суміш (10) обробки шляхом перемішування (20) певної кількості реактивної композиції (4) з певною кількістю композиції затвердіння (8), причому відношення між масою реактивної композиції (4) і масою композиції затвердіння (8) у суміші (10) обробки знаходиться в діапазоні від 2 до 10, після чого

проводять етап нанесення покриття (12) на коркові пробки (3), під час якого суміш (10) обробки контактує з корковими пробками (3) при постійному перемішуванні у змішувальному барабані при температурі навколишнього середовища протягом періоду від 15 до 30 хвилин з метою утворення пробок з нанесеним покриттям (13), після чого

проводять етап полімеризації і сушіння (11) суміші (10) обробки, для чого коркові пробки (3), розділені між собою, піддають дії атмосферного повітря і при температурі навколишнього середовища на час не менше 24 годин, так, щоб отримати пробки з нанесеним покриттям (15), готові до використання.

10. Спосіб за пунктом 9, який відрізняється тим, що, коли як коркові пробки (3) використовують мікроагломеровані коркові пробки (3), призначені для закорковування ємності, що містить міцний спирт, використовують таку кількість суміші (10) обробки, аби відношення загальної поверхні, вираженої у квадратних метрах (м2), коркових пробок, що обробляються, і маси, вираженої в грамах, суміші (10) обробки, знаходилося в діапазоні від 0,02 до 0,03.

11. Спосіб за пунктом 9, який відрізняється тим, що, коли як коркові пробки (3) використовують мікроагломеровані коркові пробки (3), призначені для закорковування ємності, що містить тихе вино, використовують таку кількість суміші (10) обробки, аби відношення загальної поверхні, вираженої у квадратних метрах (м2), коркових пробок (3), що обробляються, і маси, вираженої в грамах, суміші (10) обробки, знаходилося в діапазоні від 0,2 до 0,3.

12. Спосіб за будь-яким з пунктів 9-11, який відрізняється тим, що до етапу перемішування (20) до реактивної композиції (4) додають масову частку порядку 5 % скляного наповнювача у подрібненому стані у вигляді гранул розміром від 50 мкм до 100 мкм.

13. Спосіб за одним з пунктів 9-12, який відрізняється тим, що після етапу полімеризації (11) проводиться обробка коркових пробок (3) з нанесеним покриттям щонайменше одним еластомером силікону, у пропорції 40 г еластомеру силікону на 10 000 коркових пробок (3) з нанесеним покриттям.

14. Коркова пробка (3) з зовнішньою захисною плівкою, що містить рідку реактивну композицію (4) та рідку композицію затвердіння (8), яка відрізняється тим, що така зовнішня захисна плівка включає твердий наповнювач у подрібненому стані, причому ця тверда речовина у подрібненому стані утворена з сульфату барію у подрібненому стані.

15. Коркова пробка (3) за пунктом 14, яка відрізняється тим, що зовнішня захисна плівка не містить летких органічних сполук.

Текст

Реферат: Цей винахід стосується пристрою для обробки зовнішньої поверхні коркової пробки (3), що включає: першу композицію, що є рідкою реактивною композицією, яка включає: першу композицію, що є біепоксидною композицією щонайменше однієї сполуки з молекулярною масою в межах від 340 г/моль до 800 г/моль, розчинник, що є реактивним розчинником, - другу композицію, що є рідкою композицією затвердіння, що містить щонайменше один поліамін, пристосований для утворення шляхом полімеризації захисної плівки на поверхні коркової пробки (3), що відрізняється тим, що реактивна композиція включає твердий наповнювач у подрібненому дисперсному стані у реактивній композиція, причому цією твердою речовиною у подрібненому стані є сульфат барію. UA 111961 C2 (12) UA 111961 C2 UA 111961 C2 5 10 15 20 25 30 35 40 45 50 55 60 Цей винахід стосується пристрою для оброки поверхні (наприклад, нанесення покриття) пробки на основі корку, наприклад, пробки з суцільного корку і/або мікроагломерованого корку, процедури обробки поверхні такої пробки на основі корку з використанням цього пристрою обробки, зокрема для нанесення покриття, і пробки на основі корку з нанесеним покриттям, отриманої за такою процедурою. Відомо про переваги обробки зовнішньої поверхні коркової пробки для забезпечення кращого закупорювання посуду, наприклад, скляних пляшок, що містить водно-спиртовий розчин, наприклад, міцний спирт (горілку) або тихе вино, у тому числі вино тривалого зберігання, або ігристе вино, наприклад, вино, що обробляється за методом шампанського, або іскристе вино, що містить від 2% до 3% спирту. Така коркова пробка є герметичною для рідин і має, за необхідності, селективну проникність для рідин і газів. Для цього уже запропоновано використовувати парафінові сполуки, у тому числі парафінові сполуки, температура плавлення яких складає порядку 51 °C. Такі парафінові сполуки не пристосовані для того, щоб можна було використовувати їх після того, як пляшку нагрівають, щоб можна було провести її закупорювання, так звана термалізація, наприклад, шляхом нагрівання губок закупорювальної машини. Подібні парафіновані пробки не пристосовані для піддавання впливу сонця або тепла до або після закупорювання чи зберігання в подібних умовах. Вони також не мають достатньої механічної стійкості до стирання, у тому числі при температурі навколишнього середовища, щоб можна було використовувати їх в автоматизованій конвеєрній лінії фасування пляшок, в якій парафіновані пляшки перемішуються, щоб можна було розмістити їх в закупорювальній машині. Було також запропоновано використовувати силіконові сполуки для нанесення покриття на коркову пробку. Шар на зовнішній поверхні таких пробок з нанесеним на них силіконом не дає таким пробкам з нанесеним на них силіконом ні властивостей полегшеного витягання, ні захисту проти міграції танінів і забарвлення міцних спиртів. З патенту FR 2 637 833 відома також сполука для покриття коркових продуктів, наприклад, пробок і плит, що містять сополімерну смолу, яка включає полівінілхлорид і полівініловий спирт, у суміші розчинників, яка складає за об’ємом не менше 84% зазначеної сполуки. При застосуванні такої сполуки для нанесення покриття на коркові пробки для висушування такої сполуки потрібне випаровування суміші розчинників. Така сполука не є позбавлена летких органічних сполук (ЛОС). Зокрема, вона здатна забруднювати водно-спиртовий розчин такими ЛОС. Відомі також термореактивні епоксидні пластикові матеріали, які включають, щонайменше, епоксидну смолу, затвердник і добавки, які обирають між реактивними розріджувачами, розчинниками, засобами для сприяння гнучкості і наповнювачами. Такі термореактивні пластикові матеріали відомі своєю здатністю до адгезії до металів, пластмас, каучуку, дерева, скла, кераміки і бетону та можливістю їхнього використання для покриття консервних банок, металевих, бетонних резервуарів і цистерн. Вони не пристосовані для обробки коркової поверхні і не надають корку, наприклад, корковим пробкам, хімічної стійкості до водно-спиртових розчинів, наприклад, з високим вмістом алкоголю. Вони також не дають змогу захистити водно-спиртовий розчин від міграції танінів з корку коркових пробок і від забарвлення зазначеного водно-спиртового розчину цими танінами. Метою цього винаходу є усунення описаних вище недоліків. Винаходом, зокрема, передбачається пропонування пристрою для обробки поверхні коркової пробки, пристосованого для того, щоб можна було приготувати рідку суміш безпосередньо перед використанням для обробки поверхні, щонайменше, однієї коркової пробки. Нижче за текстом пристрій для обробки поверхні коркової пробки означає сукупність елементів, необхідних для приготування суміші для обробки поверхні коркової пробки за цим винаходом. Такий пристрій може бути «набором» обробки або «комплектом» обробки. Винаходом передбачається такий пристрій, що включає дві різні рідкі сполуки, пристосовані для того, щоб їх можна було готувати, кондиціонувати і зберігати окремо одна від іншої у рідкому стані, потім, щоб їх можна було змішувати одна з іншою і щоб формувати рідку суміш для обробки коркових пробок, наприклад, для нанесення покриття. Винаходом, зокрема, передбачається пропонування такого пристрою для обробки поверхні коркової пробки, пристосованого до того, щоб можна було сформувати захисну полімеризовану плівку високої хімічної і механічної стійкості на поверхні такої коркової пробки. Зокрема, така захисна плівка пристосована до того, щоб не змінювати органолептичні властивості водноспиртового розчину, що міститься у закритій зазначеною корковою пробкою ємності. Таким чином, винаходом передбачається пропонування такого пристрою, пристосованого 1 UA 111961 C2 5 10 15 20 25 30 35 40 45 50 55 60 до того, щоб можна було сформувати захисну полімеризовану плівку без відчутного вивільнення жодних летких органічних сполук, які здатні забруднити водно-спиртовий розчин і задовольняють нормам, що стосуються матеріалів, які можуть вступати в контакт з харчовими продуктами, наприклад, в рамках використання при температурі навколишнього середовища. Винаходом також передбачається пропонування такого пристрою, пристосованого до того, щоб можна було отримати захисну полімеризовану плівку, яка б зберігала стабільність з часом і при контакті з водно-спиртовим розчином, наприклад, при контакті з тихим вином чи водноспиртовим розчином з високим вмістом алкоголю, який також називається міцним спиртом. Винаходом також пропонується такий пристрій, пристосований до того, щоб можна було отримати захисну полімеризовану плівку, яка має високу хімічну стійкість до водно-спиртового розчину, наприклад, горілки. Винаходом також пропонується такий пристрій, пристосований до того, щоб можна було отримати захисну полімеризовану плівку, яка має високу хімічну стійкість до солодкого вина (тобто того, в якого вміст цукру може доходити до 60 г/л вина) і кислого вина (pH порядку 3), які відомі тим, що вони змінюють клей, що входить до складу агломерованих коркових пробок, і відомі покриття природних невідновлених коркових пробок. Зокрема, винаходом передбачається пропонування такого пристрою, пристосованого до того, щоб можна було сформувати захисну полімеризовану плівку, пристосовану до того, аби протистояти (наприклад, запобігати) міграції танінів корку у водно-спиртовий розчин, наприклад, білу горілку, і забарвленню останньої. Винаходом також передбачається такий пристрій для обробки поверхні коркової пробки, пристосований до того, щоб можна було отримати коркову пробку з нанесеним покриттям з можливістю полегшеного витягання під час витягання пробки зі скляної пляшки. Говорячи конкретніше, винаходом передбачається такий пристрій для обробки поверхні коркової пробки, пристосований до того, щоб отримати коркову пробку з нанесеним покриттям, для витягання якої потрібно застосовувати силу, що знаходиться в межах приблизно від 150 Н до 500 Н (приблизно від 15 до 50 кілограм-сил, кгс), наприклад, від 200 Н до 400 Н (приблизно від 20 до 40 кілограм-сил, кгс), рекомендовану для витягання пробок різної форми і розмірів. Винаходом також передбачається пропонування такого пристрою для обробки поверхні коркової пробки, пристосованого до того, щоб можна було сформувати захисну напівпрозору плівку у полімеризованому стані на поверхні коркової пробки, зокрема відчутно прозору. Крім того, винаходом пропонується такий пристрій для обробки поверхні коркової пробки, пристосований для формування суміші обробки, яка у змішаному неполімеризованому стані має в’язкість, пристосовану до того, щоб можна було нанести покриття і рівномірно розподілити суміш обробки на поверхні коркових пробок. Винаходом також передбачається пропонування такого пристрою для обробки поверхні коркової пробки, пристосованого до того, щоб можна було сформувати захисну плівку коркової пробки шляхом полімеризації складників суміші обробки, якими б не були атмосферні умови гігрометрії. Винаходом передбачається такий пристрій для обробки поверхні коркової пробки, пристосований до того, щоб отримати захисну плівку високої гнучкості, і яка, зокрема, є неламкою. Винаходом також передбачається пропонування такого пристрою для виготовлення коркових пробок з нанесеним покриттям, які володіють підвищеною стійкістю до стирання порівняно з корковими пробками з нанесеним покриттям з існуючого рівня техніки і які сумісні з закупорювальною машиною на автоматизованій конвеєрній лінії закупорювання. Винаходом також передбачається пропонування такого пристрою для обробки поверхні коркової пробки, пристосованого до того, щоб можна було отримати таку захисну плівку, яка володіє підвищеною стійкістю до витягання порівняно з покриттям коркової пробки з існуючого рівня техніки. Винаходом також передбачається пропонування такого пристрою для обробки поверхні коркової пробки, яка б була позбавлена леткого розчинника, наприклад, органічного розчинника, здатного вивільнятися до полімеризації і/або після полімеризації суміші обробки. Таким чином, винаходом пропонується такий пристрій обробки, який забезпечує охорону навколишнього середовища. Винаходом також передбачається пропонування такого пристрою обробки, який зберігає органолептичні і візуальні властивості водно-спиртового розчину. Винаходом також передбачається пропонування такого пристрою обробки, використання якого задовольняє правилам щодо дотримання умов праці. Винаходом до того ж передбачається досягнення всіх цих цілей за рахунок пропонування 2 UA 111961 C2 5 10 15 20 25 30 35 40 45 такого пристрою обробки зовнішньої поверхні (зокрема нанесення покриття) коркової пробки, який був би економічно прийнятним. Винаходом, зокрема, передбачається пропонування такого пристрою обробки поверхні коркової пробки, пристосованого до того, щоб можна було приготувати суміш обробки поверхні безпосередньо перед використанням, готову до застосування, здатну до розчинення з метою її промивання, наприклад, етиловим спиртом, до висушування шляхом полімеризації. Винаходом також передбачається пропонування способу обробки зовнішньої поверхні коркової пробки, в якій використовується пристрій обробки за цим винаходом. Крім того, винаходом передбачається пропонування способу обробки поверхні коркової пробки при температурі навколишнього середовища, що є простим у застосуванні і не вимагає використання спеціальних нагрівальних засобів. Винаходом також передбачається такий спосіб, пристосований до того, щоб можна було використовувати його для обробки зовнішньої поверхні коркової пробки. Зокрема, винаходом передбачається такий спосіб, який дає змогу провести обробку коркової пробки, яка перед такою обробкою має розпізнавальне маркування, наприклад, напис, логотип і/або, щонайменше, один символ, без пошкодження чи маскування такого розпізнавального маркування. Крім того, винаходом передбачається пропонування такого способу, який би зберігав практику роботи персоналу і передбачав би для свого застосування лише невелику кількість маніпуляцій. Винаходом також передбачається така коркова пробка з нанесеним покриттям, яка, з одного боку, володіє властивостями хімічної інертності по відношенню до водно-спиртового розчину, що міститься у закупорюваній ємності, покращені механічні властивості витягання, і яка, з іншого боку, зберігає естетичні аспекти природного корку або мікроагломерованого корку. Ще одна мета цього винаходу полягає у створенні коркової пробки з нанесеним покриттям, пристосованої так, щоб не змінювати органолептичні властивості водно-спиртового розчину, що міститься у ємності, закупореній зазначеною корковою пробкою з нанесеним покриттям. Винаходом, крім того, передбачається така коркова пробка з нанесеним покриттям, пристосована до того, щоб можна було проводити герметичне закупорювання скляної пляшки, наприклад, по відношенню до газів і рідин. Винаходом також передбачається, якщо говорити конкретніше, пропонування такої коркової пробки з нанесеним покриттям, яка була б сумісною з обмеженнями закупорювання пляшок з водно-спиртовими розчинами, наприклад, тихим вином і/або ігристим вином і/або солодкими винами (з підвищеним вмістом цукру, наприклад, порядку 60 г/л) і кислими винами (pH порядку 3) і/або міцним спиртом – на промисловій конвеєрній лінії розливу у пляшки. Зокрема, винаходом передбачається пропонування такої коркової пробки з нанесеним покриттям, яка не пристає до ємності, навіть після тривалого контакту, у тому числі протягом багатьох років, і яка може бути витягнута з такої ємності шляхом застосування помірної сили витягування. Для реалізації вищезазначеного винахід стосується пристрою для обробки зовнішньої поверхні коркової пробки, який включає: - першу сполуку, що є рідкою реактивною сполукою, яка включає: ¤ першу сполуку, що є біоепоксидною сполукою, щонайменше, однієї сполуки з молекулярною масою в межах від 340 г/моль до 800 г/моль і наступною загальною формулою (M): де: n є цілим натуральним числом, вибраним з групи 0, 1 і 2, і 3 UA 111961 C2 R1 вибрано з групи -H і -CH3, ¤ розчинник, що є реактивним розчинником, загальної формули (N): 5 10 15 20 25 30 35 40 45 50 де x є цілим числом від 2 до 10, зокрема, 4, - другу сполуку, що є рідкою сполукою затвердіння, що містить, щонайменше, один поліамін, пристосований для вступу у реакцію зі, щонайменше, однією епоксидною групою реактивної сполуки для формування ковалентного зв’язку між первинною аміногрупою зазначеного поліаміну і зазначеною епоксидною групою, і для утворення шляхом полімеризації захисної плівки на поверхні коркової пробки, що відрізняється тим, що реактивна сполука включає твердий наповнювач у подрібненому дисперсному стані у реактивній сполуці, причому ця тверда речовина у подрібненому стані сформована сульфатом барію у подрібненому стані. Далі за текстом: - термін «густина» сполуки означає безрозмірне відношення об’ємної маси такої сполуки до об’ємної маси чистої води при температурі 4 °C, - термін «епоксидний еквівалент» сполуки означає відношення (що виражається у г/моль) маси одного моля такої сполуки до кількості молів епоксидної функціональної групи такої сполуки, - термін «середній діаметр» частинок твердої речовини у подрібненому дисперсному стані означає середній діаметр кіл, що оточують кожну з частинок твердої речовини у подрібненому стані. Зокрема, у випадку відчутно круглих частинок середній діаметр частинок означає середній діаметр кола, що описує частинки. Таким чином, цей винахід стосується пристрою обробки зовнішньої поверхні коркової пробки, що включає рідку реактивну сполуку і рідку сполуку затвердіння, що кондиціоновані і відділені одна від одної. Краще, якщо реактивними розчинником формули (N) буде дигліцидиловий ефір бутандіолу наступної формули (U), Переважно щоб твердий наповнювач був сформований з сульфату барію у подрібненому стані. Винахідники помітили, що такий твердий наповнювач пристосований до того, щоб займати переважну орієнтацію у захисній плівці, утворюючи бар’єр, і щоб забезпечити зчеплення зазначеної захисної плівки. Винахідники також помітили, що такий твердий наповнювач в реактивній сполуці пристрою обробки за цим винаходом дає змогу не лише сформувати захисну плівку на поверхні коркової пробки, але також дає змогу отримати коркову пробку з нанесеним покриттям, що має колір і зовнішній вигляд майже такі ж, як у природному корку. Винахідники помітили, що використання сульфату барію у подрібненому стані в якості твердого наповнювача у пристрої обробки за цим винаходом дає змогу приготувати суміш обробки, яка має одночасно слабку і пристосовану для обробки коркових пробок в’язкість, а також відмінні властивості розподілу суміші на коркових пробках. Крім того, така суміш обробки дає змогу сформувати на поверхні коркових пробок прозоре безбарвне покриття, з кращою стійкістю до спиртів (водно-спиртових розчинів і/або міцних спиртів) порівняно з покриттями існуючого рівня техніки. Перевагою даного винаходу є те, що тверда речовина у подрібненому стані буде сформована з гранул середнім діаметром від 0,7 мкм до 4 мкм. Перевагою даного винаходу є те, що пристрій обробки пристосований до формування шляхом розмішування рідкої реактивної сполуки і рідкої сполуки затвердіння суміші обробки поверхні у рідкому стані, з в’язкістю нижче 30 000 мПа.с, наприклад, в діапазоні від 5 000 мПа.с і 25 000 мПа.с, краще, якщо у діапазоні від 10 000 мПа.с і 20 000 мПа.с, в ідеалі – в діапазоні від 1700 мПа.с до 2300 мПа.с. В’язкість такої суміші обробки вимірюють спеціалісти з використанням будь-яких відомих засобів, наприклад, ротаційним віскозиметром марки RHEOVISCO, обладнаним циліндром № 5, 4 UA 111961 C2 5 10 15 20 25 30 35 40 45 50 55 60 що має швидкість обертання 50 або 100 об/хв. Такий пристрій обробки пристосований до того, щоб можна було шляхом перемішування безпосередньо перед використанням рідкої реактивної сполуки і рідкої сполуки затвердіння сформувати суміш обробки поверхні у рідкому стані, причому така суміш обробки поверхні не полімеризована, пристосована до того, щоб можна було нанести покриття на коркову пробку, сформувати однорідну плівку зазначеної суміші обробки на поверхні коркової пробки і потім сформувати полімеризовану захисну плівку на поверхні зазначеної коркової пробки. Така суміш обробки поверхні коркової пробки знаходиться в першому стані нанесення зазначеної суміші обробки, в якому суміш обробки знаходиться у неполімеризованому стані і має в’язкість, пристосовану до того, щоб можна було сформувати шар покриття коркової пробки, і в другому стані захисту зазначеної суміші обробки, в якому суміш утворює полімеризовану захисну плівку з високою хімічною і механічною стійкістю на поверхні зазначеної коркової пробки. Винахідники помітили, що такий пристрій обробки поверхні коркової пробки дає змогу отримати захисну плівку, що поширюється на поверхні коркової пробки і забезпечує адгезію і когезію з розташованою під нею корковою пробкою, більші порівняно з попередніми покриттями коркових пробок. Крім того, така коркова пробка з нанесеним покриттям у вигляді зазначеної захисної плівки, задовольняє вимогам, наприклад, європейським нормам (Європейського управління з безпеки харчових продуктів і споживчих товарів) щодо харчової якості стосовно пластикових матеріалів, що контактують з харчовими продуктами, зокрема при температурі навколишнього середовища. Перевагою винаходу є те, що такий пристрій обробки дає змогу сформувати на поверхні коркової пробки захисну плівку, яка має велику механічну стійкість до стирання, наприклад, на етапі бутелювання і закорковування пляшок, під час якого коркові пробки перемішуються, щоб можна було розташувати їх у пристрої бутелювання і закорковування пляшок. Такий пристрій обробки дає також змогу отримати коркові пробки з нанесеним покриттям з високою хімічною стійкістю, наприклад, до водно-спиртових розчинів. Зокрема, такий пристрій обробки дає змогу отримати коркові пробки з нанесеним покриттям, пристосовані до того, щоб можна було захистити водно-спиртовий розчин від міграції танінів з корку у такий водно-спиртовий розчин. Перевагою винаходу є те біепоксидна сполука формули (М) реактивної сполуки матиме, щонайменше, одну з наступних характеристик: - її отримують шляхом поліконденсації бісфенолу A і епіхлоргідрину, - вона включає дві триатомні гетероциклічні групи, типу оксирану (епоксиду), і - вона має в’язкість менше 50 000 мПа.с, що може, наприклад, лежати у діапазоні від 5 000 мПа.с до 25 000 мПа.с, зокрема між 10 000 мПа.с і 20 000 мПа.с, краще, якщо від 11 000 мПа.с і 14 000 мПа.с, ще краще, якщо порядку 11500 мПа.с при температурі 25 °C. Переважно така в’язкість біепоксидної сполуки формули (М) реактивної сполуки буде пристосована до того, щоб можна була сформувати суміш обробки зовнішньої поверхні коркової пробки з низькою в’язкістю перед полімеризацією, не вимагаючи при цьому для досягнення такої в’язкості використання розчинника, здатного випаровуватися під час (або після) полімеризації. Перевагою цього винаходу є те, що пристрій обробки має, щонайменше, одну з наступних характеристик: - біепоксидна сполука складає масову частку більше 30% у реактивній сполуці, наприклад, від 30% до 50%, зокрема, порядку 40%, - реактивний розчинник реактивної сполуки складає масову частку від 1 % до 10 % у реактивній сполуці, зокрема, порядку 5 %, - реактивна сполука має густину в діапазоні від 1,50 до 1,60, - реактивна сполука має в’язкість нижче 10000 мПа.с, наприклад, в діапазоні від 4000 мПа.с до 6000 мПа.с, при температурі 25 °C, - крім того, реактивна сполука складає масову частку від 0,1% до 1%, наприклад, порядку 0,5%, щонайменше, одного протиспінювального засобу, наприклад, протиспінювального засобу без вмісту силікону, - реактивна сполука має світло-жовтий колір. Зокрема і переважно, щоб реактивна сполука з формулою обробки за цим винаходом мала масову частку в діапазоні від 35 % до 45 % біепоксидної сполуки, масову частку в діапазоні від 12 % до 18 % сполуки забезпечення гнучкості, масову частку в діапазоні від 2 % до 8 % реактивного розчинника, масову частку в діапазоні від 31,5 % до 45,5 % твердого наповнювача у подрібненому стані, наприклад, сульфату барію, масову частку в діапазоні від 0,8 % до 1,2 % 5 UA 111961 C2 5 10 15 20 25 30 35 гідрофобного аморфного кремнезему у подрібненому стані і масову частку в діапазоні від 0,2 % до 0,8 % протиспінювального засобу. Така спеціальна сполука найкраще пристосована для обробки коркової пробки, призначеної для бутелювання сполуки з підвищеним вмістом спирту (міцних спиртів), наприклад, етилового спирту. У переважному варіанті здійснення використовується смола D.E.R331 EPOXY RESIN (Dow Chemical, Ля Плен Сен-Дені, Франція) в якості біепоксидної сполуки, CardoliteNC-513 (SPI® Supplies, Париж, Франція) в якості сполуки забезпечення гнучкості, Epodil 750 (AIR PRODUCTS, Утрехт, Нідерланди) в якості реактивного розчинника, CABOSIL M5 (CABOT, Лувен, Бельгія) в якості гідрофобного аморфного кремнезему у подрібненому стані, BYK A 535 (BYK Chemie GmbH, Вессель, Німеччина) в якості протиспінювального засобу. Переважно в якості біепоксидної сполуки можна використовувати AralditeGY 250 (HUNTSMAN, Баль, Швейцарія) і/або POLYPOX (E064 Dow Chemical, Ля Плен Сен-Дені, Франція) окремо або у вигляді суміші. Переважно в якості реактивного розчинника можна використовувати Araldite DY-D (HUNTSMAN, Баль, Швейцарія) і/або POLYPOX R3 (EVONIK Degussa GmbH, Німеччина). Переважно в якості твердого наповнювача у подрібненому стані можна використовувати Blanc Fix Powder Micro або Blanc Fix Powder N (Sachtleben Chemie GmbH, Дуйсбург, Німеччина) в якості сульфату барію (BaSO4). Переважно пристрій обробки за цим винаходом включає відмінні реактивну сполуку і сполуку затвердіння, і пристосований для: - формування суміші обробки шляхом перемішування реактивної сполуки і сполуки затвердіння між собою, - забезпечення можливості нанесення покриття на зовнішню поверхню коркової пробки, і - забезпечення стабілізації при температурі навколишнього середовища сформованого шару покриття. Переважно пристрій обробки поверхні коркової пробки за цим винаходом перебуватиме у стані, в якому змішується реактивна сполука і сполука затвердіння між собою для утворення суміші обробки, причому така суміш обробки має в’язкість, пристосовану до того, щоб можна було наносити покриття на пробки простим контактом між пробками і сумішшю обробки. Перевагою винаходу є те, що сполука затвердіння включає: ¤ сполуку, що є сполукою нециклічних аліфатичних поліамінів зі, щонайменше, одним аліфатичним поліаміном, що вибирається з групи, утвореної 2,2,4-триметил-гексан-1,6-діаміном і 2,4,4-триметил-гексан-1,6-діаміном, ¤ сполуку, що є сполукою циклічних аліфатичних поліамінів зі, щонайменше, одним циклічним аліфатичним поліаміном, наприклад, 3-аміно-метил-3,5,5-триметил-циклогекиламін, ¤ сполуку, що є сполукою феналкіламіну, утвореною зі, щонайменше, похідного карданолу наступної загальної формули (P), 45 де: - p є цілим числом з ряду 0, 2, 4 і 6, - A, B і D є групами, що вибираються незалежно одна від одної з групи, утвореної воднем (H), і групи, які являють собою первинний термінальний амін і основний ланцюг, що зв’язує групу фенолу карданолу і зазначений первинний термінальний амін, причому зазначений основний ланцюг утворений з 5-10 атомів, якими можуть бути атоми вуглецю і атоми азоту. Такі похідні фенілполіаміноалкілу карданолу загальної формули (P) описані в документі EP 1 091 926. 50 Перевагою винаходу є те, що сполука затвердіння включає масову частку нижче 1% 1,2діаміно-етан формули (Q) : Перевагою винаходу є що, сполука затвердіння включає масову частку від 1% до 2% діетилен-тріамін формули (R), 40 Перевагою винаходу є те те, що сполука затвердіння має, щонайменше, одну з наступних характеристик: 6 UA 111961 C2 5 10 15 20 25 30 35 40 45 - сполука нециклічних аліфатичних поліамінів становить масову частку від 25 % до 50 % у сполуці затвердіння, - сполука циклічних аліфатичних поліамінів становить масову частку від 10% до 25% у сполуці затвердіння, - сполука затвердіння містить масову частку пара-терт-бутил фенолу. Краще, якщо масова частка пара-терт-бутил фенолу лежить у межах від 5% до 20%, наприклад, у межах між 5% і 12,5% у сполуці затвердіння, - сполука затвердіння містить масову частку сполуки феналкіламіну у діапазоні від 33% до 43%, - сполука затвердіння має густину у діапазоні від 1,0 до 1,1, - сполука затвердіння має в’язкість у діапазоні від 1200 мПа.с et 2200 мПа.с при температурі 25 °C. Перевагою винаходу є те, що реактивна сполука містить масову частку зазначеного твердого наповнювача у діапазоні від 10% до 50%. переважніше твердий наповнювач утворений сульфатом барію, масова частка якого у реактивній сполуці лежала в межах від 10% до 50%. Переважно у першому варіанті пристрою обробки за цим винаходом масова частка твердого наповнювача у реактивній сполуці знаходиться в межах від 10% до 20%. Зокрема, твердий наповнювач утворено сульфатом барію у подрібненому стані. Утворена з такої реактивної сполуки суміш обробки пристосована, зокрема, для обробки коркових пробок, призначених для бутелювання тихих вин. У другому варіанті пристрою обробки за цим винаходом масова частка твердого наповнювача у реактивній сполуці більше 30%, зокрема в діапазоні від 30% до 45%, наприклад, від 35% до 40%, краще, якщо порядку 38,5 %. Суміш обробки, утворена з такої реактивної сполуки, в якій твердий наповнювач утворений сульфатом барію, є пристосованою, зокрема, для обробки коркової пробки, призначеної для бутелювання міцних спиртів. Перевагою винаходу є те, що реактивна сполука включає сполуку, що є сполукою забезпечення гнучкості, зі, щонайменше, однією рідкою сполукою наступної загальної формули (S), де R2 є вуглеводневою групою насиченою або ненасичена, що містить головний ланцюг, який включає 10-20, наприклад, 15 атомів вуглецю. Краще, якщо сполука забезпечення гнучкості реактивної сполуки включає рідку сполуку, отриману з карданолу наступної загальної формули (T), де m є цілим числом, вибраним серед 0, 2, 4 і 6. Перевагою винаходу є те, що сполука забезпечення гнучкості має, щонайменше, одну з наступних характеристик: - рідка сполука, отримана з карданолу, має середню величину епоксидного еквівалента у діапазоні від 425 до 575, - рідка сполука, отримана з карданолу, має в’язкість, що лежить в діапазоні від 40 мПа.с до 70 мПа.с при температурі 25 °C. - рідка сполука, отримана з карданолу, має масову частку порядку 15% у реактивній сполуці. Перевагою винаходу є те, що реактивна сполука включає масову частку сполуки, що є розріджувальною сполукою, утвореної з рідкої сполуки, отриманої з карданолу і реактивного розчинника, у діапазоні від 15% до 25%, наприклад, порядку 20%. Перевагою винаходу є те, що реактивна сполука включає масову частику нижче 5%, наприклад, порядку 1%, гідрофобного аморфного кремнезему у подрібненому стані, наприклад, кремнезему, модифікованого на поверхні групами полідиметилсилоксану. Така частка 7 UA 111961 C2 5 10 15 20 25 30 35 40 45 50 55 60 аморфного кремнезему у подрібненому стані використовується для того, щоб забезпечити проведення реологічного контролю реактивної сполуки і суміші обробки, отриманої шляхом перемішування реактивної сполуки і сполуки затвердіння. Переважно аморфним кремнеземом у подрібненому стані є пірогенний кремнезем, що має специфічну поверхню у діапазоні від 100 2 2 м /г і 200 м /г. Перевагою винаходу є те, що реактивна сполука включає масову частку, щонайменше, одного фарбника, що обирається з групи, утвореної з харчових фарбників, наприклад, харчових фарбників на основі, щонайменше, оксиду титану. У цьому варіанті способу за цим винаходом можна добровільно додати фарбування до покриття, що має бути сформоване на поверхні коркових пробок, причому таке покриття без нанесення такого харчового фарбника, є цілком безбарвним і прозорим. В особливому способі здійснення винаходу реактивна сполука включає наповнювач з твердого скла у подрібненому стані у вигляді гранул розміром від 50 мкм до 100 мкм, наприклад, порядку 60 мкм. Краще, якщо реактивна сполука включає масову частку зазначеного скляного наповнювача порядку 5%. Переважно такий скляний наповнювач використовується у реактивній сполуці для приготування суміші обробки поверхні коркових пробок для закупорювання тихого вина, зокрема вина тривалого зберігання. Цей винахід також включає спосіб обробки зовнішньої поверхні коркової пробки, в якому: - обирають пристрій обробки за цим винаходом, - шляхом перемішування певної кількості реактивної сполуки з певною кількістю сполуки затвердіння формують суміш обробки, причому відношення між масою реактивної сполуки і масою сполуки затвердіння у суміші обробки лежить в діапазоні від 2 до 10, краще, якщо від 4 до 5, після чого - проводять етап нанесення покриття на коркові пробки, під час якого суміш обробки контактує з корковими пробками при постійному перемішуванні у змішувальному барабані при температурі навколишнього середовища протягом періоду від 15 до 30 хвилин з метою утворення пробок з нанесеним покриттям, після чого - проводять етап полімеризації і сушіння суміші обробки, для чого коркові пробки, розділені між собою, піддають дії атмосферного повітря і при температурі навколишнього середовища на час не менше 24 годин, так, щоб отримати пробки з нанесеним покриттям, готові до використання. Перевагою винаходу є те, що під час етапу нанесення покриття суміш обробки контактує з корковими пробками при постійному перемішуванні у змішувальному барабані при температурі від 20 °C до 30 °C, наприклад, при температурі навколишнього середовища, протягом періоду від 15 до 30 хвилин. Перевагою винаходу є те, що під час етапу полімеризації і сушіння коркові пробки залишають на атмосферному повітрі і при температурі навколишнього середовища, наприклад, в діапазоні між 10 °C і 35 °C, на час порядку 24 годин, причому такі пробки розділені між собою. У першому варіанті здійснення способу за цим винаходом, коли в якості коркових пробок використовуються мікроагломеровані коркові пробки, призначені для закорковування ємності, наприклад, скляної пляшки, що містить міцний спирт, наприклад, горілку, переважніше використовується така кількість суміші обробки, аби відношення загальної поверхні, вираженої у 2 квадратних метрах (м ), коркових пробок, що обробляються, і маси, вираженої в грамах, суміші обробки, знаходилося в діапазоні від 0,02 до 0,03, наприклад, приблизно порядку 0,025. Зокрема, коли в якості коркових пробок використовуються мікроагломеровані коркові пробки, призначені для закорковування ємності, наприклад, скляної пляшки, що містить міцний спирт, наприклад, горілку, і такі коркові пробки мають 29 мм у довжину і діаметр у поперечному перерізі 21 мм, використовують 1000 г суміші обробки для обробки 10 000 коркових пробок. У другому варіанті здійснення способу за цим винаходом, коли в якості коркових пробок використовуються мікроагломеровані коркові пробки, призначені для закорковування ємності, наприклад, скляної пляшки, що містить тихе вино, наприклад, вино тривалого зберігання, краще, що й передбачається цим винаходом, щоб використовувалася така кількість суміші 2 обробки, аби відношення загальної поверхні, вираженої у квадратних метрах (м ), коркових пробок, що обробляються, і маси, вираженої в грамах, суміші обробки, містилося в діапазоні від 0,2 до 0,3, наприклад, приблизно порядку 0,25. Перевагою винаходу є те, що до етапу перемішування до реактивної сполуки додають масову частку порядку 5% скляного наповнювача у подрібненому стані у вигляді гранул розміром від 50 мкм до 100 мкм. Перевагою винаходу є те, що після етапу полімеризації проводиться обробка коркових пробок з нанесеним покриттям, щонайменше, одним еластомером силікону, у пропорції 40 г 8 UA 111961 C2 5 10 15 20 25 30 35 40 45 50 55 60 еластомеру силікону на 10 000 коркових пробок з нанесеним покриттям. Винахід представляє також пристрій обробки коркової пробки, що включає: - певну кількість реактивної сполуки у першому контейнері, наприклад, першій упаковці, - певну кількість сполуки затвердіння у другому контейнері, наприклад, другій упаковці, - інструкцію з експлуатації пристрою обробки з описом способу за цим винаходом. Переважніше перший і другий контейнери реактивної сполуки і сполуки затвердіння були герметично закриті контейнери, пристосовані до того, щоб можна було зберігати реактивну сполуку і сполуку затвердіння у рідкому стані і захищеними від повітря. Винахід включає також використання такого пристрою для обробки поверхні коркової пробки. Винахід включає також коркову пробку з нанесеним покриттям, що має зовнішню захисну плівку, яка включає твердий наповнювач у подрібненому стані, причому ця тверда речовина у подрібненому стані утворена з сульфату барію у подрібненому стані. Перевагою винаходу є те, що для витягання коркової пробки з нанесеним покриттям з пляшки потрібно прикласти силу, орієнтовану вздовж поздовжньої осі шийки пляшки, величиною від 150 Н до 500 Н (приблизно від 15 до 50 кілограм-сил, кгс), наприклад, від 200 Н до 400 Н (приблизно від 20 до 40 кілограм-сил, кгс), що рекомендується для витягання пробок різних форм і розмірів. Винахід включає також коркову пробку з нанесеним покриттям, яка одержується за допомогою способу за цим винаходом. Перевагою винаходу є те, що зовнішня захисна плівка коркової пробки з нанесеним покриттям не містить летких органічних сполук. Винахід також стосується пристрою обробки поверхні, наприклад, нанесення покриття, коркової пробки, способу нанесення покриття на коркову пробку з використанням такого пристрою обробки, комплекту для обробляння поверхні коркової пробки і коркову пробку з нанесеним покриттям, одержану таким способом, які характеризуються у комбінації всіма або частиною характеристик, зазначених вище або нижче. Інші цілі, характеристики і переваги винаходу можна знайти при ознайомленні з наступним описом, в якому зроблені посилання на додані фігури, які відображують переважний спосіб здійснення винаходу і які наведені виключно в якості необмежувального прикладу, а саме: - на фігурі 1 показана блок-схема способу нанесення покриття на коркові пробки за цим винаходом, - на фігурі 2 зображений пристрій для обробки коркових пробок за цим винаходом у формі комплекту обробки. Спосіб обробки зовнішньої поверхні коркових пробок 3 описаний на фігурі 1. У цьому способі використовується сполука 1 обробки зовнішньої поверхні 2, щонайменше, однієї коркової пробки 3 за цим винаходом. Така сполука 1 обробки включає реактивну сполуку 4 і сполуку затвердіння 8. Для обробки зовнішньої поверхні коркових пробок 3 готують безпосередньо перед використанням суміш 10 обробки шляхом перемішування 20 певної кількості реактивної сполуки 4 і певної кількості сполуки затвердіння 8. Таке перемішування 20 проводять при температурі навколишнього середовища з використанням будь-яких відомих засобів, наприклад, механічних засобів, таких як магнітне збурення, ультразвукова гомогенізація реактивної сполуки 4 і сполуки затвердіння 8. Після цього шляхом розпилення або ін’єкції при температурі навколишнього середовища і атмосферному тиску на коркові пробки 3 з природного корку або агломерованого/мікроагломерованого корку наносять суміш 10 обробки. Таке нанесення здійснюють у ротаційному барабані, внутрішній об’єм гомогенізації якого складає 20 л із розрахунку 1000 г суміші обробки 10 на 10 000 коркових пробок 3 з мікроагломерованого корку розміром (21 x 29 мм), призначених для встановлення на пляшку білої горілки. Швидкість обертання барабана навколо своєї осі симетрії становить 20-25 об/хв. Для нанесення покриття на коркові пробки 3, призначені для встановлення на пляшку тихого вина, наприклад, вина тривалого зберігання, наносять 100 г суміші 10 обробки. Проводять етап 12 нанесення покриття на коркові пробки 3, під час якого підтримують гомогенізацію протягом періоду від 15 хв. до 30 хв. Одержують коркові пробки 13 з нанесеним покриттям, тобто з шаром суміші 10 обробки, який охоплює зовнішню поверхню 2 коркових пробок 13 з нанесеним покриттям, причому суміш 10 обробки не полімеризована. Товщина шару суміші 10 обробки пробки, призначеної для встановлення на пляшку тихого вина, наприклад, вина тривалого зберігання, нижче 1 мкм. Товщина шару суміші 10 обробки пробки, призначеної для вставлення на пляшку білої горілки, складає менше 10 мкм. 9 UA 111961 C2 5 10 15 20 25 30 35 40 45 50 55 60 Після цього проводять етап 11 полімеризації суміші 10 обробки шляхом піддавання коркових пробок 13 з нанесеним покриттям дії атмосферного повітря і температурі навколишнього середовища (тобто без застосування спеціальних засобів нагрівання коркових пробок 13 з нанесеним покриттям) протягом порядку 24 годин. Таким чином одержують коркові пробки 13 з нанесеним покриттям, які мають сухий на дотик зовнішній вигляд. Полімеризація суміші 10 обробки завершується через порядку 96 годин при температурі навколишнього середовища і атмосферному тиску. Одержують коркові пробки 15, готові до використання, на яких є блискуча, гладка захисна плівка світло-жовтого кольору з високою стійкістю до механічного стирання. Крім того, коркові пробки 15 з таким покриттям у вигляді захисної плівки задовольняють вимогам, зокрема європейським нормам (Європейського управління з безпеки харчових продуктів і споживчих товарів), щодо харчової якості стосовно пластикових матеріалів, що контактують з харчовими продуктами, зокрема при температурі навколишнього середовища. Зокрема, величина специфічної міграції бісфенолу A такої коркової пробки 15 з нанесеним покриттям за цим винаходом нижче 0,2 мг бісфенолу А на кілограм харчового продукту згідно з даними аналізу, проведеного Національною метрологічно-випробувальною лабораторією (LNE, Трап, Франція) згідно зі стандартом NF EN 15136. Вимірювання загальної міграції, що проводяться Національною метрологічновипробувальною лабораторією (LNE, Трап, Франція) згідно зі стандартом NF ISO 10106, показують величину 6 мг/кг, що нижче встановлених нормами граничних рівнів у моделюючій рідині, яка представляє водні і спиртові харчові продукти до 50° (Модель C за Директивою 85/572). Вимірювання міграції первинних ароматичних амінів, проведені Національною метрологічновипробувальною лабораторією (LNE, Трап, Франція) згідно зі стандартом EN 1186-1, показують величину нижче 0,002 мг/кг (мг аніліну на кг харчового продукту), яка нижче границі виявлення 0,01 мг/кг, зазначеної у Директиві 2002/72/ЄС. Вимірювання свинцю, кадмію, ртуті і хрому, проведені Національною метрологічновипробувальною лабораторією (LNE, Трап, Франція) згідно з Директивою 2004/12/ЄС, показують вміст кожного з цих важких металів нижче 10 мг/кг, що нижче граничного рівня 100 мг/кг, встановленого положеннями Директиви 2002/72/ЄС. Захисний характер такої захисної плівки оцінюють за допомогою великої кількості описаних нижче стандартизованих аналізів, які називаються аналізами вмісту, в яких коркові пробки довжиною 29 мм і діаметром поперечного перерізу 21 мм, попередньо оброблені пристроєм обробки за цим винаходом, поміщають у рідину. На першому етапі аналізу вмісту дві коркові пробки 3 з нанесеним покриттям за цим винаходом поміщають і тримають в 200 мл дистильованої води при температурі 100 °C протягом 24 годин. Оптично оцінюють забарвлення дистильованої води. По завершенні цього першого етапу дистильована вода не видавалася відчутно забарвленою після контакту з двома корковими пробками 3 з нанесеним покриттям за цим винаходом. На другому етапі аналізу вмісту дві коркові пробки 3 з нанесеним покриттям за цим винаходом поміщають і тримають в 200 мл водно-спиртової рідини, утвореної з 50 % (об./об.) води і 50 % (об./об.) етанолу при температурі навколишнього середовища протягом не менше одного місяця. По завершенні цього другого етапу рідина не видавалася відчутно забарвленою. На третьому етапі аналізу вмісту три коркові пробки 3 з нанесеним покриттям за цим винаходом поміщають і тримають в 200 мл водно-спиртової рідини, утвореної з 50 % (об./об.) води і 50 % (об./об.) етанолу при температурі навколишнього середовища протягом не менше одного місяця. По завершенні цього третього етапу водно-спиртова рідина не видавалася відчутно забарвленою. На четвертому етапі аналізу вмісту дві коркові пробки 3 з нанесеним покриттям за цим винаходом поміщають і тримають в 200 мл демінералізованої води при температурі 60 °C із розрахунку 10 годин на добу протягом одного місяця. По завершенні цього четвертого етапу демінералізована вода не видавалася відчутно забарвленою. Пристрій для обробки коркових пробок 3 представлений на фігурі 2. Такий пристрій обробки за цим винаходом має форму шкатулки 21 обробки і включає корпус 22, пристосований до того, щоб можна було приймати першу ємність 23 з вмістом певної кількості реактивної сполуки 4 і ємність 24 з вмістом певної кількості сполуки затвердіння 8. Така шкатулка 21 включає надрукований текст 25, в якому зазначені умови використання пристрою обробки. Такий текст 25 може бути надрукований у формі незакріпленого листка, вкладеного всередину корпусу 22 або знаходитися на зовнішній поверхні такого корпусу 22. У такій шкатулці 21 для обробки коркових пробок 3 дві рідкі сполуки – реактивна 4 і затвердіння 5 – знаходяться окремо одна від 10 UA 111961 C2 5 10 15 20 25 30 35 40 45 50 55 60 одної у двох ємностях 23, 24, герметично закритих перед першим використанням. У першому непоказаному варіанті шкатулки 21 за цим винаходом передбачена можливість того, що шкатулка 21 включає також засоби дозування і перемішування двох сполук – реактивної 4 і затвердіння 8. У другому непоказаному варіанті шкатулки 21 за цим винаходом передбачена можливість того, що шкатулка 21 включає також засоби очищення, наприклад, водно-спиртовий розчин, пристосований до того, щоб можна було розчинити суміш 10 обробки перед полімеризацією та видалити її з ротаційного барабана гомогенізації і з інструментів, які контактували з сумішшю обробки 10. ПРИКЛАД 1 – Пристрій обробки зовнішньої поверхні коркової пробки Реактивна сполука пристрою обробки зовнішньої поверхні коркової пробки за цим винаходом включає: - 40 г рідкої біепоксидної смоли (D.E.R. 331 EPOXY RESIN Dow Chemical, Ля Плен Сен-Дені, Франція). Така рідка біепоксидна смола складається з сукупності сполук загальної формули (M), в якій середня зважена величина n складає 0,15. Така біепоксидна смола має величину середнього епоксидного еквіваленту у діапазоні від 425 Да і 575 Да. В’язкість цієї біепоксидної смоли складає від 11 000 мПа.с до 14 000 мПа.с при температурі 25 °C. Її в’язкість при температурі 25 °C складає 1,16. Частка залишкового епіхлоргідрину у рідкій біепоксидній смолі нижче 5 проміле. Тривалість зберігання рідкої біепоксидної смоли складає порядку 24 місяців, - 15 г сполуки забезпечення гнучкості (Cardolite NC 513, SPI Supplies, Париж, Франція) зі слабкою леткістю. В’язкість сполуки забезпечення гнучкості складає від 40 мПа.с до 70 мПа.с, наприклад, 50 мПа.с, при температурі 25 °C. Середня вага епоксидного еквівалента сполуки забезпечення гнучкості складає від 425 Да до 575 Да, наприклад, порядку 490 Да. Сполука забезпечення гнучкості має еталонний колір 11 за шкалою Гарднера, - 5 г реактивного розчинника, утвореного з l,4-біс(2,3-епоксіпропоксі)бутан(l,4біс(гліцидилефір)бутандіолу) (EPODIL750, Air Products Chemicals Europe BV, Утрехт, Нідерланди), - 38,5 г твердого сульфату барію у подрібненому стані (Blanc Fixe, Sachtleben Chemie GmbH, Дуйсбург, Німеччина) з розміром часток від 0,7 мкм до 4 мкм, - 1 г пірогенного кремнезему харчової якості (CAB-O-SILTS 720, CABOT Corporation, Лувен, Бельгія) або Tixosil38AB (Rhodia S.A., Парі ля Дефанс, Франція), - 0,5 г полімерний протиспінювальний засіб, без вмісту силікону (BYK-A 535, BYK Chemie GmbH, Німеччина). Сполука затвердіння пристрою обробки зовнішньої поверхні коркової пробки за цим винаходом включає: - 50 г суміші амінових сполук (POLYPOX IH 7016, Dow Chemicals, Ля Плен Сен-Дені, Франція), що містить, ○ від 25 до 50 г триметил-1,6-гексан-діаміну, ○ від 10 до 25 г 3-амінометил-3,5,5-триметил-циклогексиламіну, ○ від 10 до 20 г 4-терт-бутил-фенолу, - 40 г феналкаміну (CardoliteNC-558, SPI Supplies, Париж, Франція), - 10 г POLYPOX H 229 (Dow Chemicals, Ля Плен Сен-Дені, Франція). ПРИКЛАД 2 – Спосіб обробки зовнішньої поверхні коркової пробки У способі обробки коркових пробок послідовно проводять наступні етапи при температурі навколишнього середовища, тобто при температурі від 10 °C до 30 °C. 1 Спочатку готують 2 кг реактивної сполуки за цим винаходом. У чашу планетарного змішувача ємністю 5 л (Kenwood) вводять 800 г ± 10 г рідкої біепоксидної смоли (D.E.R. 331 EPOXY RESIN), потім 10 г ±0,4 г полімерного протиспінювального засобу (BYK-A 535). Суміш гомогенізують шляхом ротаційного перемішування чаші на низькій швидкості (швидкість № 3) протягом 15 хвилин. При досягненні однорідності ротаційне перемішування зупиняють і в чашу планетарного змішувача вводять 20 г ± 1 г пірогенного кремнезему (CAB-O-SILTS 720). Відновлюють перемішування на низькій швидкості (швидкість № 3) протягом 15 хвилин. Зупиняють ротаційне перемішування і в чашу планетарного змішувача, що містить суміш, вводять 385 г ± 5 г сульфату барію у подрібненому стані (Blanc Fixe). Відновлюють перемішування суміші на середній швидкості (швидкість № 4-5) протягом 15 хвилин. Зупиняють ротаційне перемішування і в чашу планетарного змішувача, що містить суміш, повторно вводять 385 г ± 5 г сульфату барію у подрібненому стані (Blanc Fixe). Відновлюють ротаційне перемішування суміші на середній швидкості (швидкість № 4-5) протягом 30 хвилин. Не зупиняючи ротаційного перемішування, в чашу змішувача вводять 150 г ± 2 г Cardolite NC 11 UA 111961 C2 5 10 15 20 25 30 35 40 513 в якості сполуки забезпечення гнучкості. Ротаційне перемішування суміші продовжують на середній швидкості (швидкість № 4) протягом 15 хвилин. Не зупиняючи ротаційного перемішування, в чашу змішувача додатково вводять 150 г ± 2 г Cardolite NC 513 і запускають ротаційне перемішування суміші на великій швидкості (швидкість № 5-6) протягом 15 хвилин. Продовжуючи швидке перемішування в чашу змішувача, вводять 100 г ± 2 г POLYPOX R3 в якості реактивного розчинника і таке швидке перемішування (швидкість № 5-6) продовжують протягом 30 хвилин. Перемішування зупиняють і переносять отриману в такий спосіб реактивну сполуку у 5 л ємність. Реактивну сполуку залишають на 30 хвилин, після чого ємність закривають герметично. 2 Поряд з цим у другу чергу готують 500 г сполуки затвердіння за цим винаходом. У поліетиленовий бідон об’ємом 5 л вводять 250 г ± 2,5 г POLYPOX IH 7016, 200 г ± 2,0 г Cardolite NC-558 і 50 г ± 0,5 г POLYPOX H 229. Суміш гомогенізують шляхом механічного перемішування протягом 3 годин. 3 Після цього переходять до сатинування коркових пробок в такий спосіб. У металеве відро об’ємом 2 л вводять 1 кг ± 10 г реактивної сполуки, приготовленої у пункті 1, і додають 240 г сполуки затвердіння, приготовленої у пункті 2. Отриману в такий спосіб суміш обробки гомогенізують шляхом інтенсивного механічного перемішування протягом 3 хвилин. Вводять 50 мікроагломерованих коркових пробок розміром 29x21 мм у ротаційний барабан з нержавіючої сталі. Вводять 5 г суміші обробки в барабан, що обертається зі швидкістю порядку 20-25 об/хв., протягом 30 хвилин. Добиваються рівномірного розподілу суміші обробки на всіх коркових пробках. Коркові пробки витягають з барабана і залишають їх на відкритому повітрі на 7 днів при температурі 20 °C або 5 днів при температурі 35 °C. 4 Оцінка якості оброблених коркових пробок. Відбирають 3 коркові пробки, оброблені згідно з пунктом 3, і вводять їх у скляну пляшку, що містить 200 мл безбарвного водно-спиртового розчину (вода/EtOH, 50/50, об./об.). Паралельно кладуть в якості контролю 3 мікроагломеровані коркові пробки розміром 29x21 мм, які не пройшли обробки згідно з пунктом 3. Було помічено, що водно-спиртовий розчин у пляшці, що містила коркові пробки, оброблені пристроєм обробки за цим винаходом, залишається безбарвним після 6 місяців. У той же час водно-спиртовий розчин у пляшках з необробленими корковими пробками, видавався візуально забарвленим у жовтий колір через кілька днів. ПРИКЛАД 3 – Порівняльне дослідження твердих наповнювачів у подрібненому стані. Різні тверді наповнювачі у подрібненому стані були досліджені щодо їхніх властивостей стійкості до водно-спиртових розчинів, щодо їхніх реологічних властивостей у суміші обробки, їхньої в’язкості і стабільності. Результати наведені у таблиці 1 нижче. Цілком несподівано і дивовижно винахідники відкрили, що пристрій обробки, який містить сульфат барію в якості твердого наповнювача у подрібненому стані, демонструє відмінну стійкість до водно-спиртових розчинів, дає змогу сформувати на поверхні коркової пробки неламку захисну плівку, така отримана захисна плівка є цілком прозорою і безбарвною і зберігає натуральний колір коркової пробки, а також що сульфат барію оптимально розподіляється у реактивній сполуці і в суміші обробки. 12 UA 111961 C2 Таблиця 1 Наповнювач Сульфат барію Гідроксид алюмінію Стійкість до суміші вода/EtOH відмінна середня Реологія у суміші обробки Хороша дисперсія Хороша дисперсія, тиксотропний Хороша дисперсія Непірогенний кремнезем Пірогенний кремнезем 25 30 35 Хороша дисперсія, стабільна суміш відсутня Тальк 20 відсутня Доломіт 15 середня Карбонат кальцію 10 середня Скло, мікрокульки 5 Інші властивості відсутня Хороша дисперсія, підвищення в’язкості, осадження Хороша дисперсія середня Хороша дисперсія, тиксотропний Ускладнена дисперсія Засіб запобігання осадженню Продукт стає ламким при вмісті більше 20 % Підвищення витривалості, ламкий продукт Хороші механічні властивості ПРИКЛАД 4 – Пристрій обробки зовнішньої поверхні коркової пробки Реактивна сполука пристрою обробки зовнішньої поверхні коркової пробки за цим винаходом включає: - 68 г рідкої біепоксидної смоли (D.E.R. 331 EPOXY RESIN Dow Chemical, Ля Плен Сен-Дені, Франція), як описано в прикладі 1. - 1 г пірогенного кремнезему харчової якості (CAB-O-SILM 5, CABOT Corporation, Лувен, Бельгія) або Tixosil38AB (Rhodia S.A., Парі ля Дефанс, Франція), - 10 г твердого сульфату барію у подрібненому стані (Blanc Fixe, Sachtleben Chemie GmbH, Дуйсбург, Німеччина) з розміром гранул від 0,7 мкм до 4 мкм, - 21 г реактивного розчинника, утвореного з l,4-біс(2,3-епоксіпропоксі)бутан(l,4біс(гліцидилефір)бутандіол) (POLYPOX R3), Сполука затвердіння пристрою обробки зовнішньої поверхні коркової пробки за цим винаходом описана в прикладі 1. Проводять обробку коркових пробок згідно з процедурою, описаною в пункті 3 прикладу 2. Проводять аналіз міграції танінів, як описано в пункті 4 прикладу 2. Було помічено, що водно-спиртовий розчин у пляшці, що містила коркові пробки, оброблені пристроєм обробки за цим винаходом, залишається безбарвним після 6 місяців. У той же час водно-спиртовий розчин у пляшках з необробленими корковими пробками, видавався візуально забарвленим у жовтий колір через кілька днів. ПРИКЛАД 5 – Пристрій обробки зовнішньої поверхні коркової пробки Реактивна сполука пристрою обробки зовнішньої поверхні коркової пробки за цим винаходом включає: - 68 г рідкої біепоксидної смоли (D.E.R. 331 EPOXY RESIN Dow Chemical, Ля Плен Сен-Дені, Франція), як описано в прикладі 1, - 1 г пірогенного кремнезему харчової якості (CAB-O-SILM 5, CABOT Corporation, Лувен, Бельгія) або Tixosil38AB (Rhodia S.A., Парі ля Дефанс, Франція), - 16 г твердого сульфату барію у подрібненому стані (Blanc Fixe, Sachtleben Chemie GmbH, Дуйсбург, Німеччина) з розміром гранул від 0,7 мкм до 4 мкм, - 15 г реактивного розчинника, утвореного з l,4-біс(2,3-епоксіпропоксі)бутан(l,4біс(гліцидилефір)бутандіол) (POLYPOX R3). Сполука затвердіння пристрою обробки зовнішньої поверхні коркових пробок за цим винаходом описана в прикладі 1. Проводять обробку коркових пробок згідно з процедурою, описаною в пункті 3 прикладу 2. Проводять аналіз міграції танінів, як описано в пункті 4 прикладу 2. Було помічено, що водно-спиртовий розчин у пляшці, що містила коркові пробки, оброблені пристроєм обробки за цим винаходом, залишається безбарвним після 6 місяців. У той же час водно-спиртовий розчин 13 UA 111961 C2 у пляшках з необробленими корковими пробками, видавався візуально забарвленим у жовтий колір через кілька днів. ФОРМУЛА ВИНАХОДУ 5 10 1. Пристрій для обробки зовнішньої поверхні коркової пробки (3), який включає: першу композицію, що є рідкою реактивною композицією (4), яка включає: першу композицію, так звану біепоксидну композицію щонайменше однієї сполуки з молекулярною масою в межах від 340 г/моль до 800 г/моль і наступною загальною формулою (М): O O CH2 CH CH2 OH R1 C R1 CH2 CH CH2 O O C n R1 R1 H2C CH CH2 O O 15 , (М) де: n є цілим натуральним числом, вибраним з групи 0, 1 і 2, і R1 вибирають з групи -Н і -СН3, розчинник, що є реактивним розчинником, загальної формули (N): O H2C CH CH2 O CH2 x O CH2 CH CH2 O 20 25 30 35 , (N) де х - є цілим числом від 2 до 10, другу композицію, що є рідкою композицією затвердіння (8), що містить щонайменше один поліамін, пристосований для вступу у реакцію зі щонайменше однією епоксидною групою реактивної композиції (4) для формування ковалентного зв'язку між первинною аміногрупою зазначеного поліаміну і зазначеною епоксидною групою, і для утворення шляхомполімеризації захисної плівки на поверхні коркової пробки (3), який відрізняється тим, що реактивна композиція (4) включає твердий наповнювач у подрібненому дисперсному стані у реактивній композиції (4), причому ця тверда речовина у подрібненому стані сформована сульфатом барію у подрібненому стані. 2. Пристрій за пунктом 1, який відрізняється тим, що тверда речовина у подрібненому стані сформована з гранул середнім діаметром від 0,7 мкм до 4 мкм. 3. Пристрій за будь-яким з пунктів 1 або 2, який відрізняється тим, що пристосований до формування шляхом розмішування рідкої реактивної композиції (4) і рідкої композиції затвердіння (8) суміші (10) обробки поверхні у рідкому стані, з в'язкістю нижче 30 000 мПа·с. 4. Пристрій за будь-яким з пунктів 1-3, який відрізняється тим, що композиція (8) затвердіння включає: композицію, що є композицією нециклічних аліфатичних поліамінів зі щонайменше одним аліфатичним поліаміном, вибраним з групи, утвореної 2,2,4-триметилгексан-1,6-діаміном і 2,4,4триметилгексан-1,6-діаміном, композицію, що є композицією циклічних аліфатичних поліамінів зі щонайменше одним циклічним аліфатичним поліаміном, композицію, що є композицією феналкіламіну, утвореною зі щонайменше похідного карданолу наступної загальної формули (Р): 14 UA 111961 C2 OH B A C15H31-p D 5 10 , (P) де: р є цілим числом з ряду 0, 2, 4 і 6, А, В і D є групами, вибраними незалежно одна від одної з групи, утвореної воднем (Н), і групами, які являють собою первинний термінальний амін і основний ланцюг, що зв'язує групу фенолу карданолу і зазначений первинний термінальний амін, причому зазначений основний ланцюг утворений з 5-10 атомів, якими можуть бути атоми вуглецю і атоми азоту. 5. Пристрій за будь-яким з пунктів 1-4, який відрізняється тим, що реактивна композиція (4) містить масову частку зазначеного твердого наповнювача (7) у діапазоні від 10 до 50 %. 6. Пристрій за будь-яким з пунктів 1-5, який відрізняється тим, що реактивна композиція (4) додатково містить композицію, що є композицією забезпечення гнучкості (6), зі щонайменше однією рідкою сполукою наступної загальної формули (S): O H2C CH CH2 O R2 , (S) 15 20 25 30 35 40 45 де R2 являє собою вуглеводневу групу, що містить головний ланцюг, який включає 10-20 атомів вуглецю. 7. Пристрій за будь-яким з пунктів 1-6, який відрізняється тим, що реактивна композиція (4) додатково містить масову частку нижче 5 % гідрофобного аморфного кремнезему у подрібненому стані. 8. Пристрій за будь-яким з пунктів 1-7, який відрізняється тим, що реактивна композиція (4) додатково містить масову частку щонайменше одного фарбника, вибраного з групи, утвореної з харчових фарбників. 9. Спосіб обробки зовнішньої поверхні коркової пробки (3), в якому: вибирають пристрій обробки за будь-яким з пунктів 1-8, формують суміш (10) обробки шляхом перемішування (20) певної кількості реактивної композиції (4) з певною кількістю композиції затвердіння (8), причому відношення між масою реактивної композиції (4) і масою композиції затвердіння (8) у суміші (10) обробки знаходиться в діапазоні від 2 до 10, після чого проводять етап нанесення покриття (12) на коркові пробки (3), під час якого суміш (10) обробки контактує з корковими пробками (3) при постійному перемішуванні у змішувальному барабані при температурі навколишнього середовища протягом періоду від 15 до 30 хвилин з метою утворення пробок з нанесеним покриттям (13), після чого проводять етап полімеризації і сушіння (11) суміші (10) обробки, для чого коркові пробки (3), розділені між собою, піддають дії атмосферного повітря і при температурі навколишнього середовища на час не менше 24 годин, так, щоб отримати пробки з нанесеним покриттям (15), готові до використання. 10. Спосіб за пунктом 9, який відрізняється тим, що, коли як коркові пробки (3) використовують мікроагломеровані коркові пробки (3), призначені для закорковування ємності, що містить міцний спирт, використовують таку кількість суміші (10) обробки, аби відношення загальної 2 поверхні, вираженої у квадратних метрах (м ), коркових пробок, що обробляються, і маси, вираженої в грамах, суміші (10) обробки, знаходилося в діапазоні від 0,02 до 0,03. 11. Спосіб за пунктом 9, який відрізняється тим, що, коли як коркові пробки (3) використовують мікроагломеровані коркові пробки (3), призначені для закорковування ємності, що містить тихе вино, використовують таку кількість суміші (10) обробки, аби відношення загальної поверхні, 2 вираженої у квадратних метрах (м ), коркових пробок (3), що обробляються, і маси, вираженої в грамах, суміші (10) обробки, знаходилося в діапазоні від 0,2 до 0,3. 12. Спосіб за будь-яким з пунктів 9-11, який відрізняється тим, що до етапу перемішування (20) до реактивної композиції (4) додають масову частку порядку 5 % скляного наповнювача у подрібненому стані у вигляді гранул розміром від 50 мкм до 100 мкм. 15 UA 111961 C2 5 10 13. Спосіб за одним з пунктів 9-12, який відрізняється тим, що після етапу полімеризації (11) проводиться обробка коркових пробок (3) з нанесеним покриттям щонайменше одним еластомером силікону, у пропорції 40 г еластомеру силікону на 10 000 коркових пробок (3) з нанесеним покриттям. 14. Коркова пробка (3) з зовнішньою захисною плівкою, що містить рідку реактивну композицію (4) та рідку композицію затвердіння (8), яка відрізняється тим, що така зовнішня захисна плівка включає твердий наповнювач у подрібненому стані, причому ця тверда речовина у подрібненому стані утворена з сульфату барію у подрібненому стані. 15. Коркова пробка (3) за пунктом 14, яка відрізняється тим, що зовнішня захисна плівка не містить летких органічних сполук. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 16

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for treating the surface of a cork plug, treatment method and plug obtained by said method

Автори англійськоюCarpen-Tier, Fanny, de Zotti, Guy, Aymard, Frederic

Автори російськоюКарпен-Тьер Фанни, дэ Зотти Гуй, Аймард Фредерик

МПК / Мітки

МПК: B27K 7/00

Мітки: поверхні, цим, отримана, способом, пробки, пробка, спосіб, пристрій, коркової, обробки

Код посилання

<a href="https://ua.patents.su/18-111961-pristrijj-dlya-obrobki-poverkhni-korkovo-probki-sposib-obrobki-ta-probka-otrimana-za-cim-sposobom.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробки поверхні коркової пробки, спосіб обробки та пробка, отримана за цим способом</a>

Попередній патент: Спосіб покриття нарізного трубчастого компонента, нарізний трубчастий компонент та одержане в результаті з’єднання

Наступний патент: Спосіб та система для виготовлення нарізної арматури

Випадковий патент: Спосіб підвищення стабільності генетичного апарату соматичних клітин дітей із сімей ліквідаторів аварії на чаес