Спосіб обробки сварних металоконструкцій

Номер патенту: 23001

Опубліковано: 30.06.1998

Автори: Слободчіков Андрьєй Владіславовіч, Сенюков Владімір Леонардовіч, Труфяков Володимир Іванович, Міхеєв Павло Петрович, Кузьменко Олександр Захарович, Статніков Єфім Шмульєвіч, RU

Формула / Реферат

Формула изобретения

1 Способ обработки сварных металлоконструкций преимущественно из стали, включающий воздействие ультразвуковым ударным инструментом с заданной амплитудой смещения выходного торца преобразователя в зоне, прилегающей к сварному шву, отличающийся тем, что, с целью увеличения циклической долговечности сварных металлоконструкций путем создания нормированных по величине и характеру распределения остаточных напряжений сжатия в околошовной зоне, воздействие осуществляют с амплитудой смещения А, определяемой из соотношения

2 Способ по п.1, отличающийся тем, что в сварных металлоконструкциях из низкоуглеродистых сталей воздействие осуществляют в зоне, ограниченной линией, по которой прошла первичная рекристаллизация.

3. Способ по п.1, отличающийся тем, что в сварных металлоконструкциях из низколегированных и высокопрочных сталей воздействие осуществляют в зоне, ограниченной линией по которой прошел низкий отпуск.

Текст

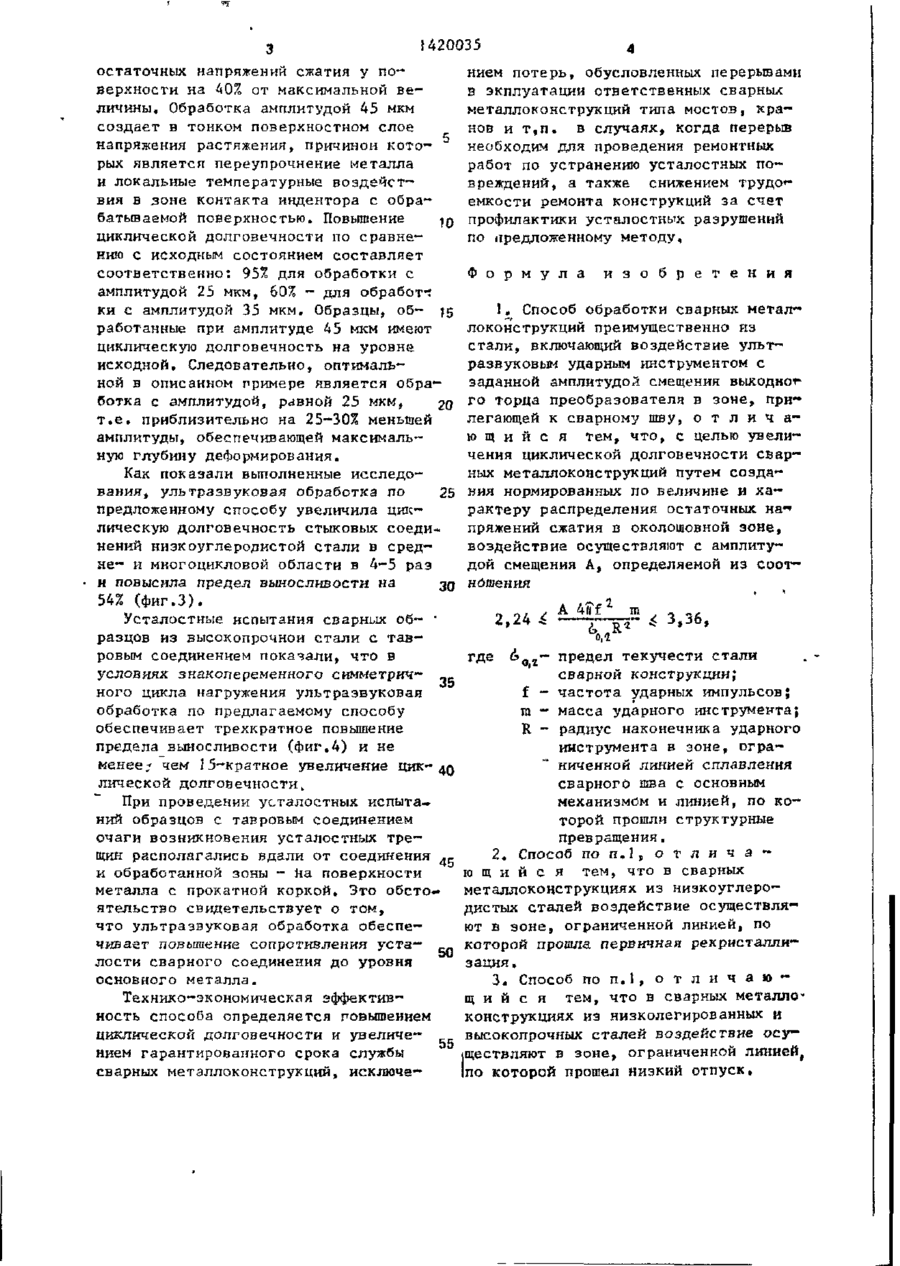

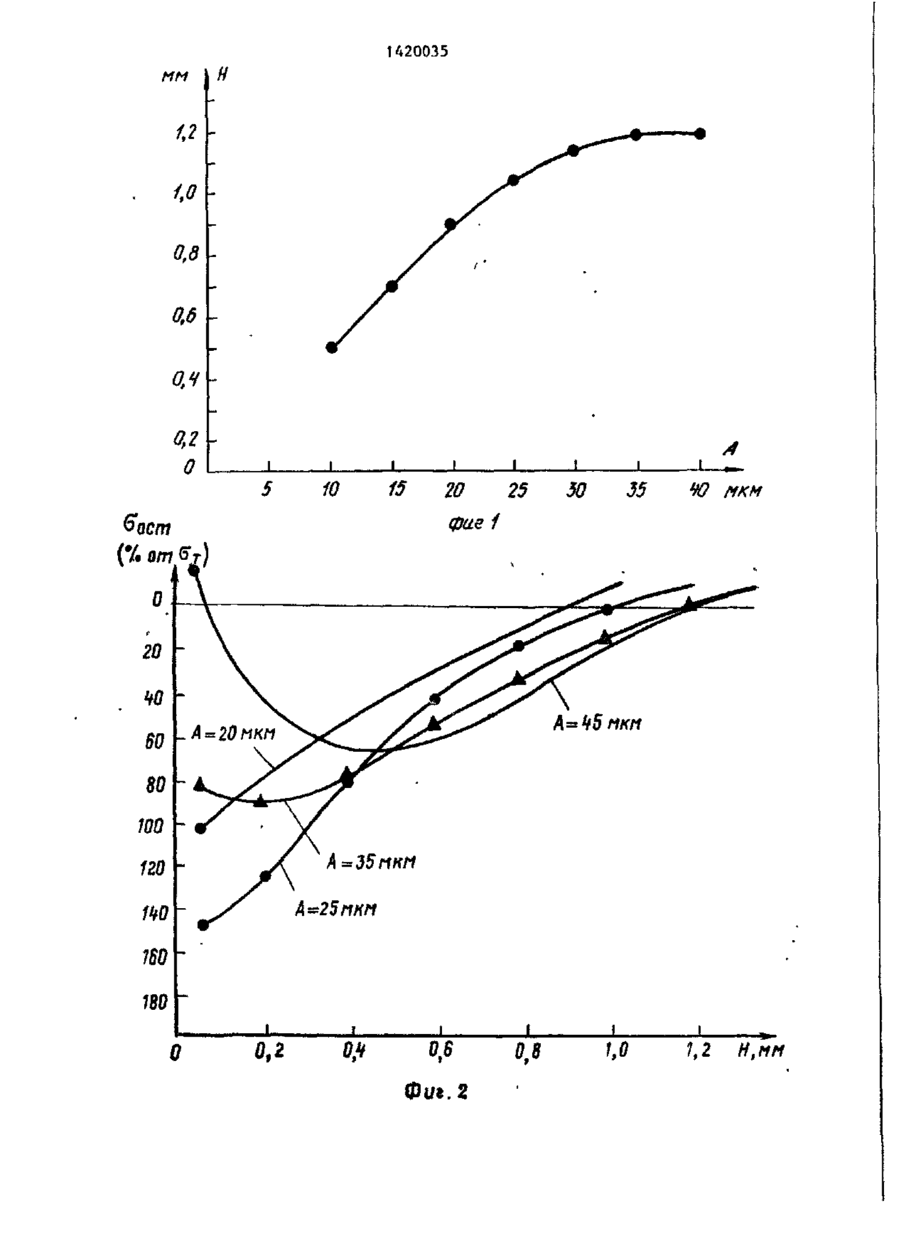

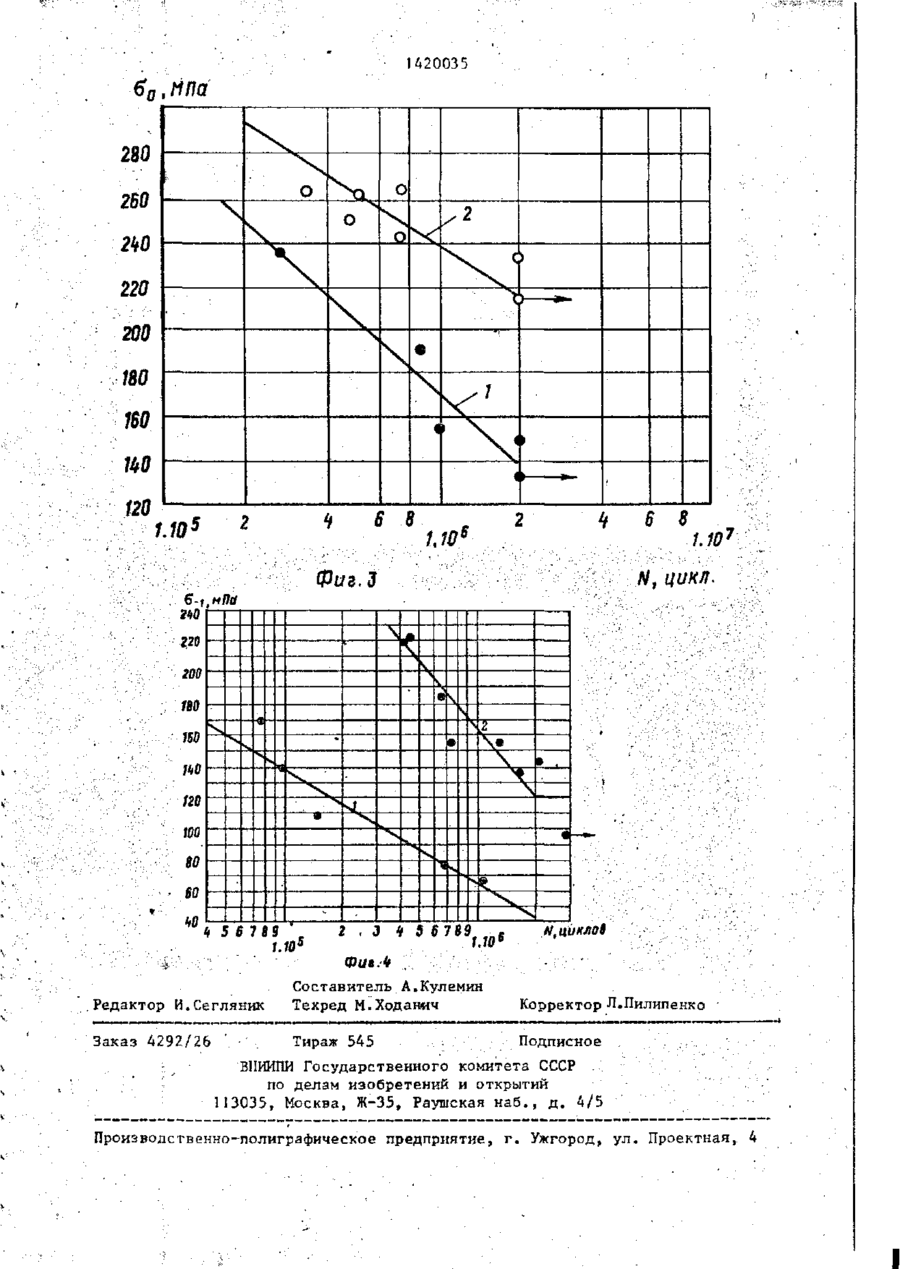

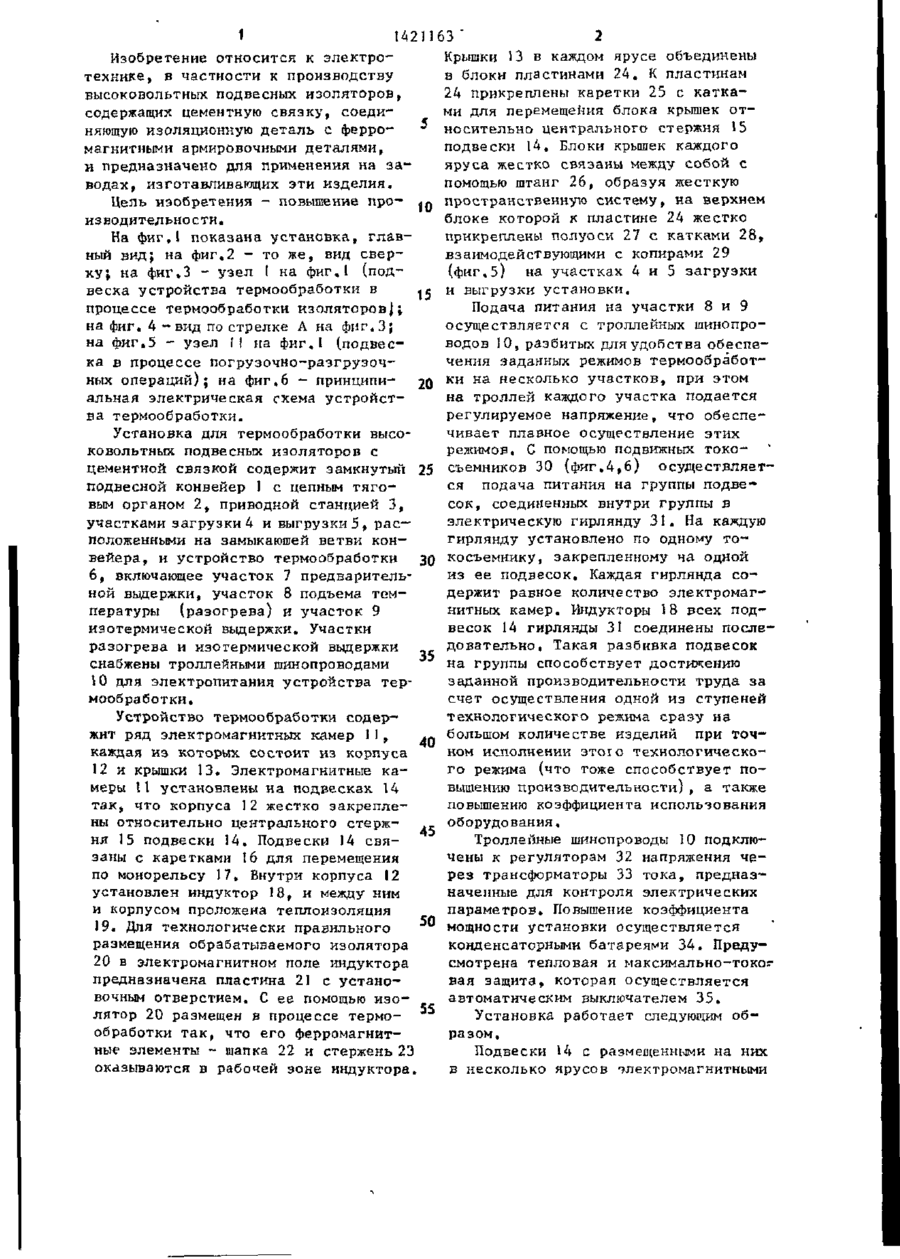

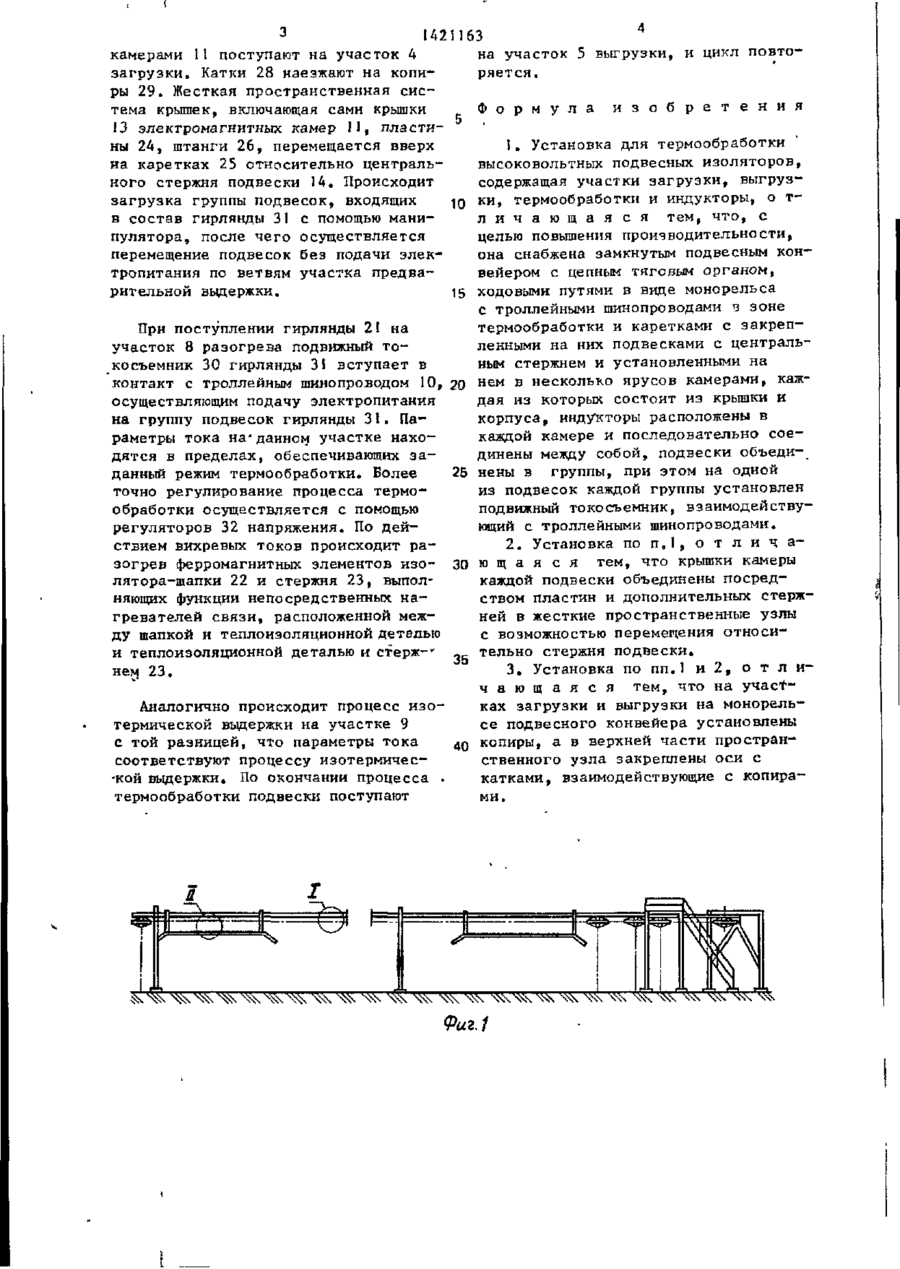

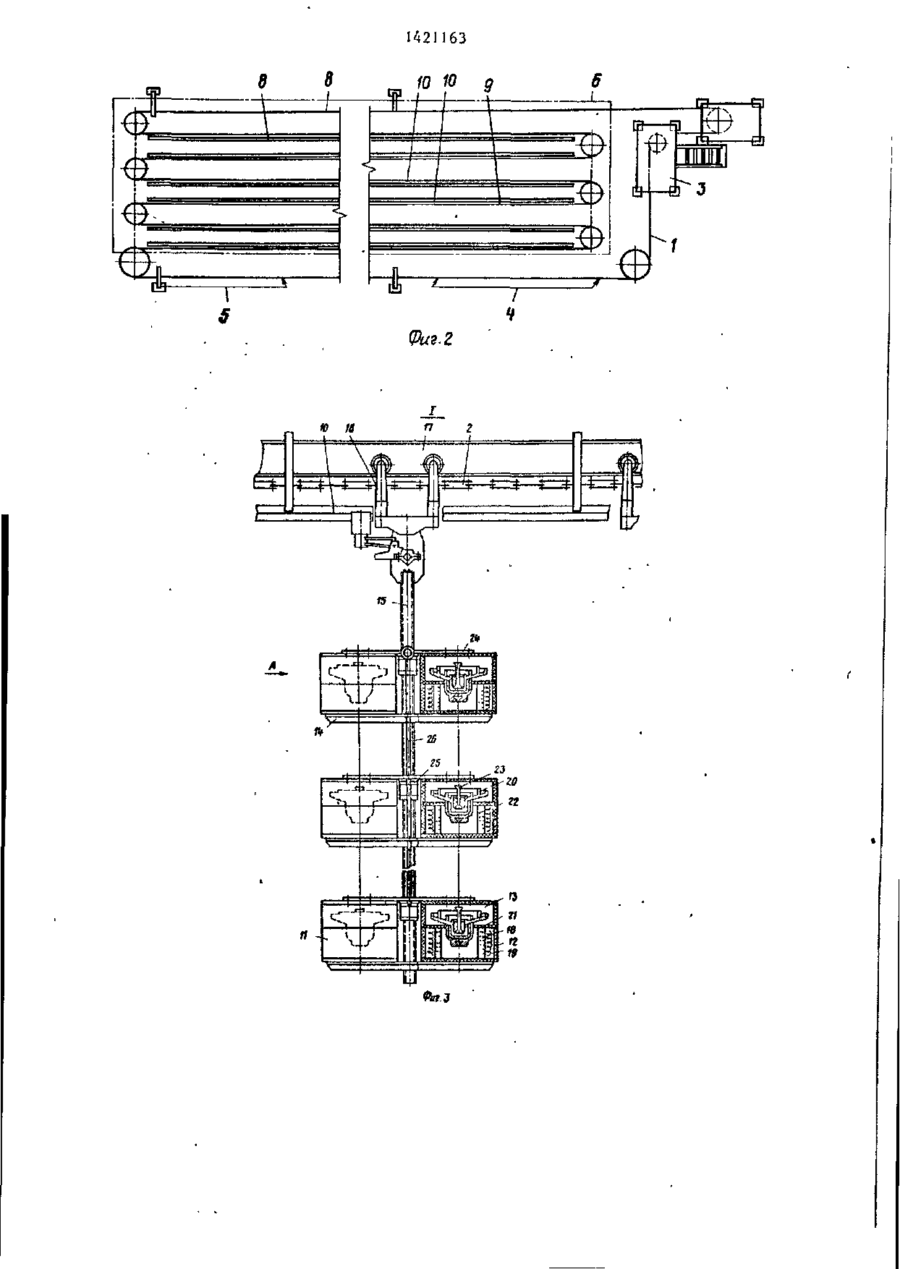

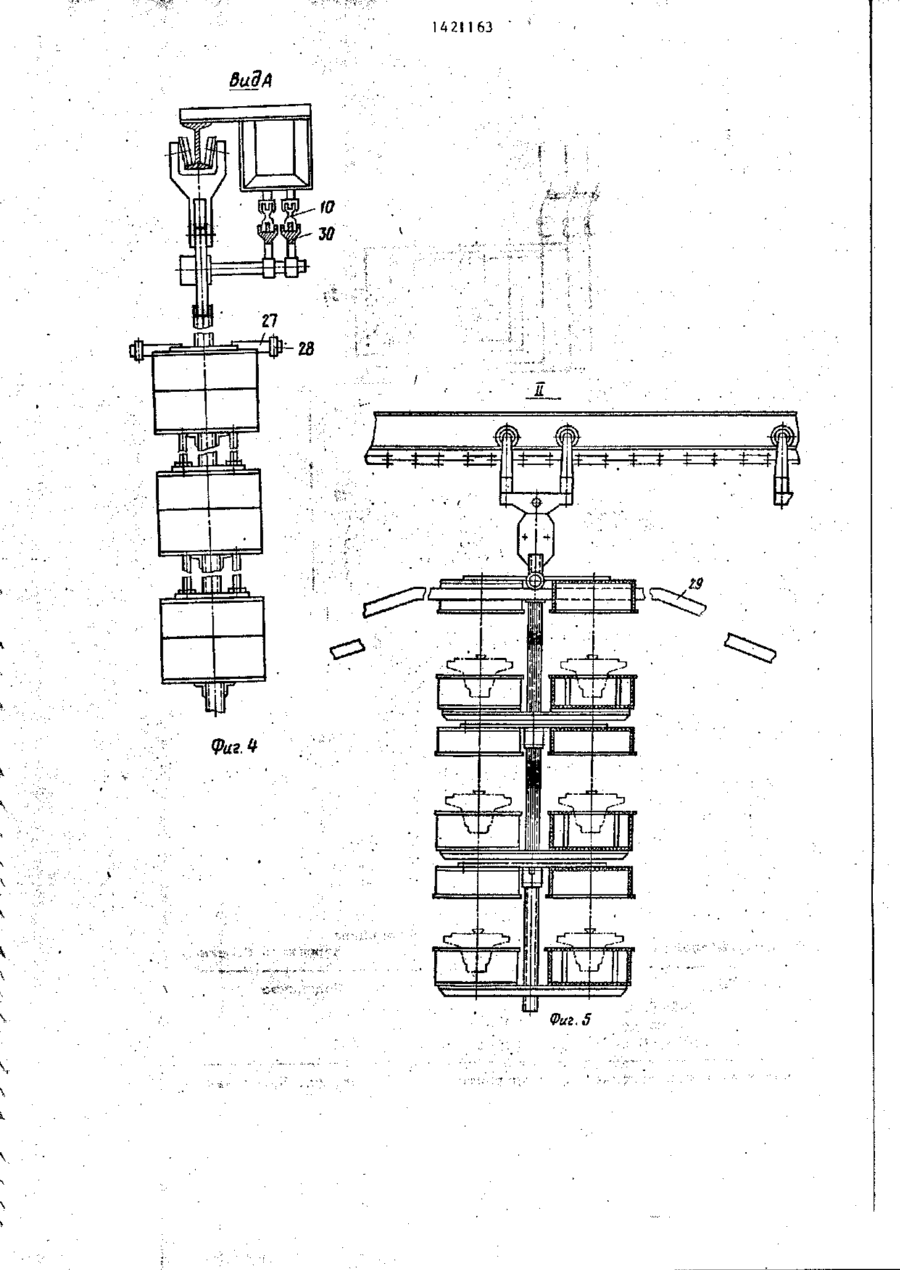

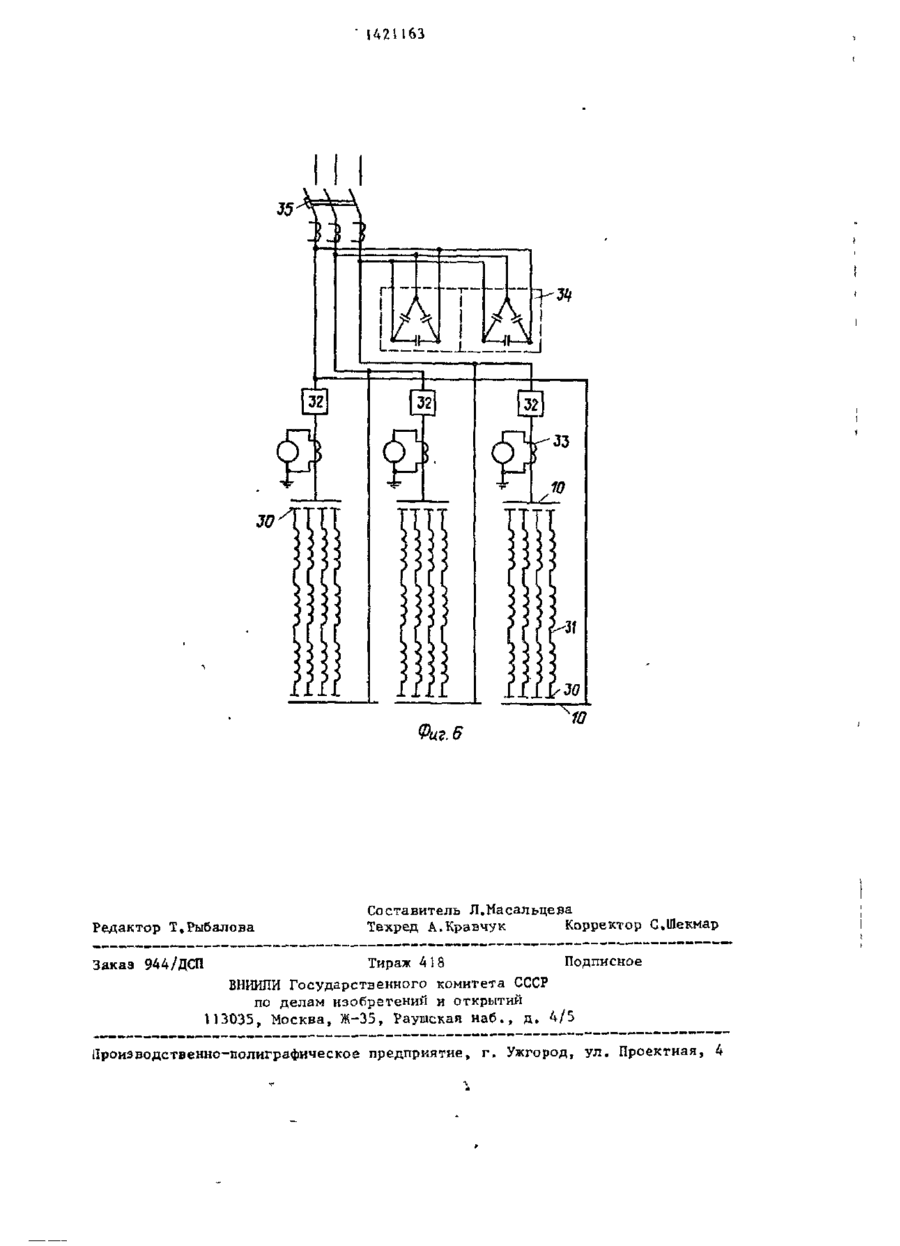

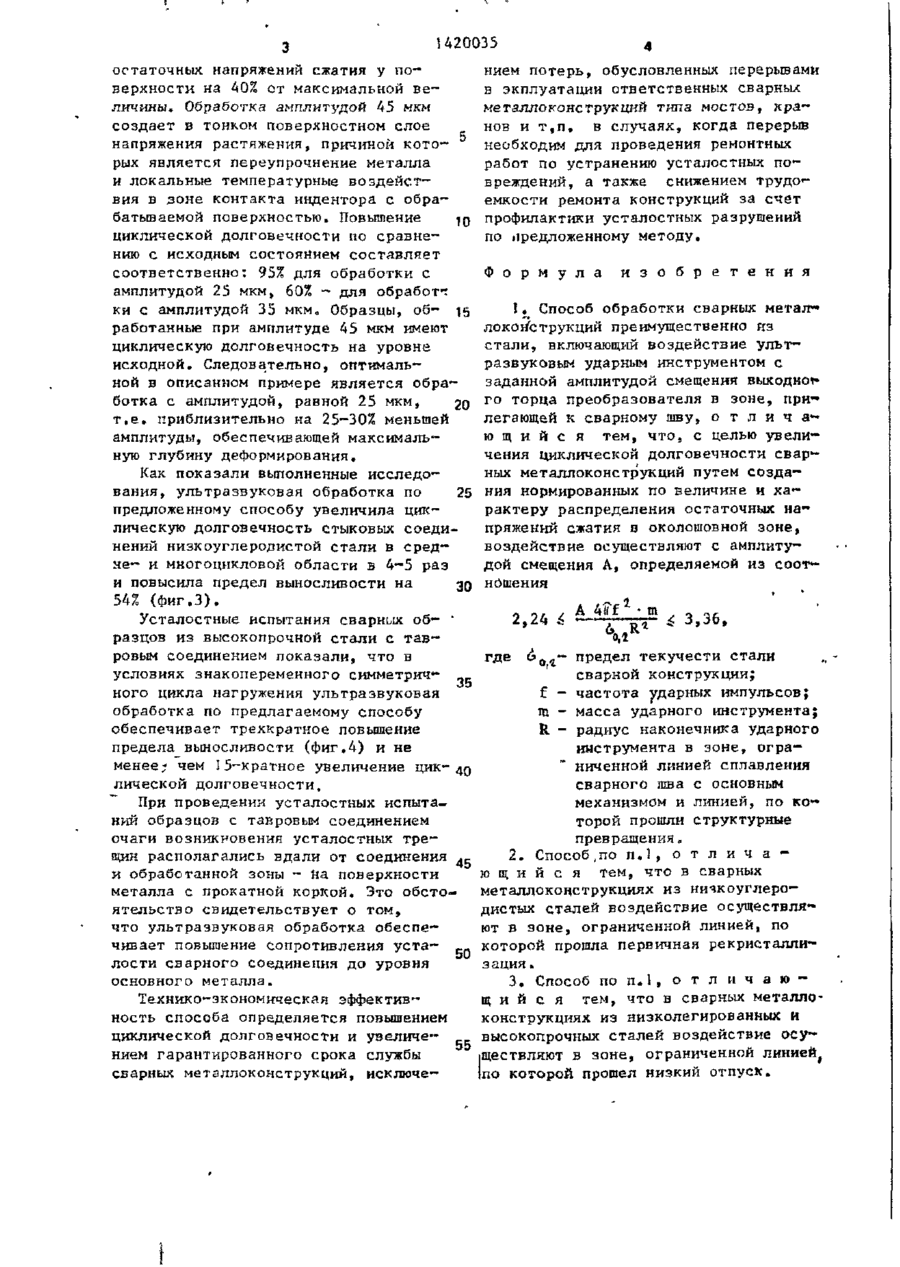

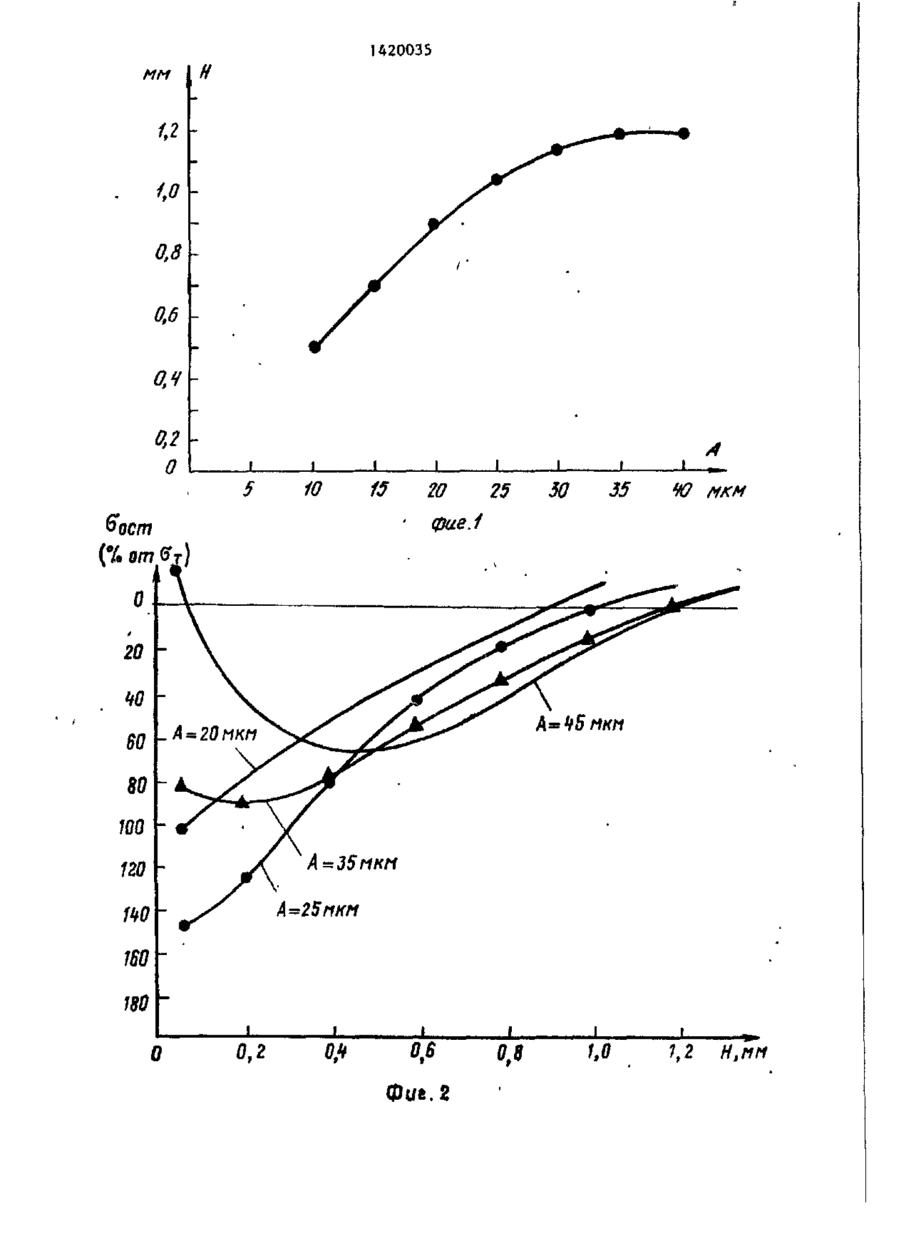

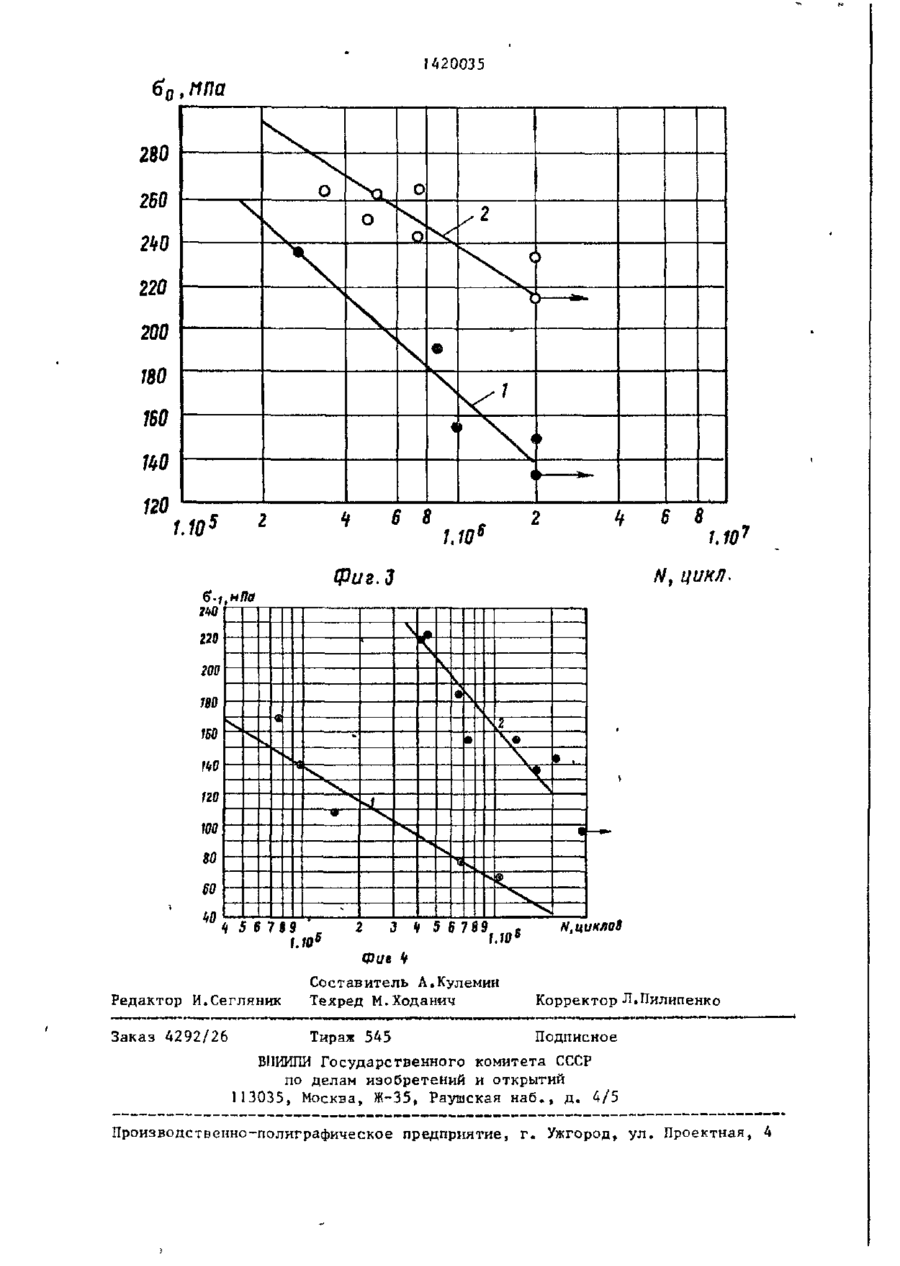

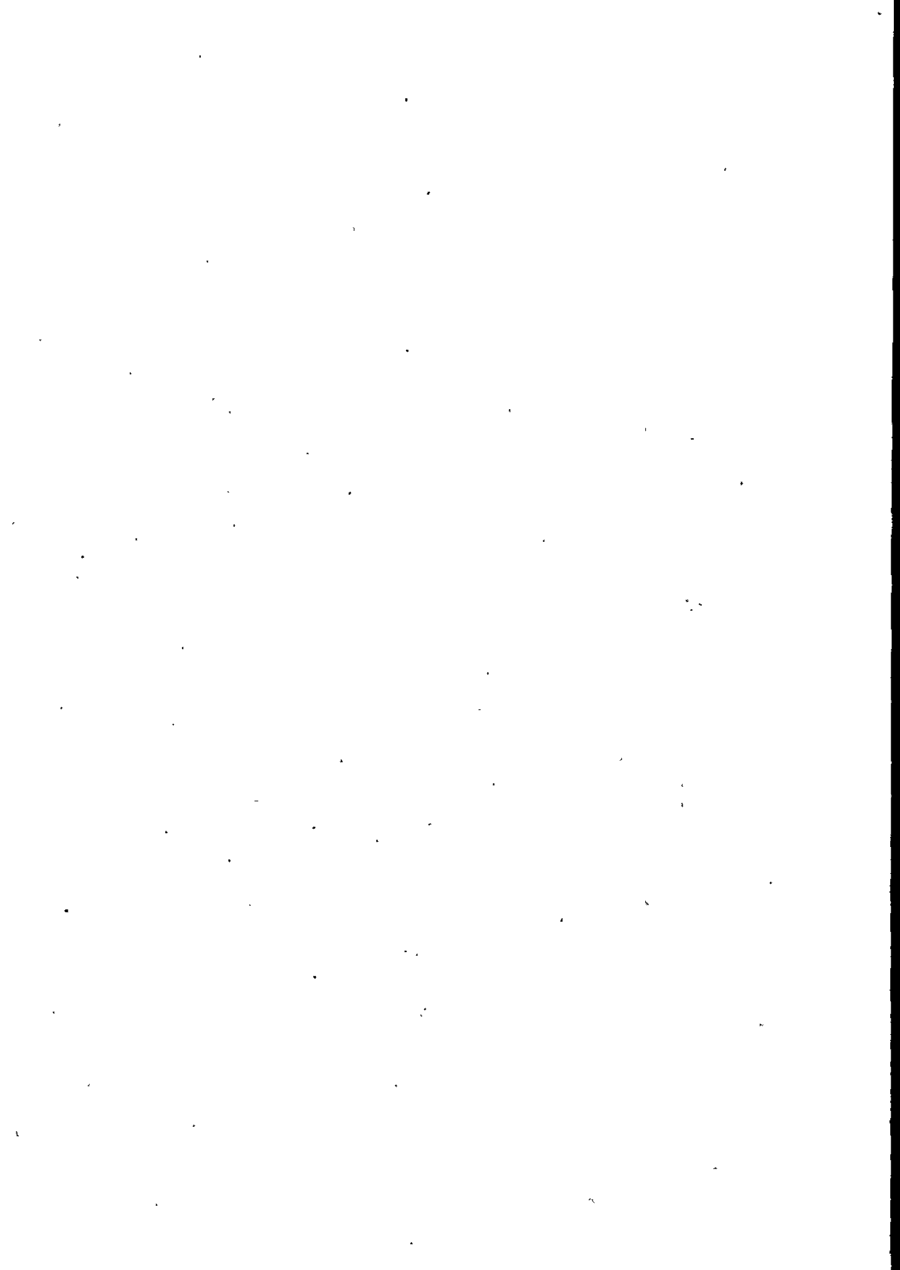

Изобретение относится к обработке стали вибрацией и может быть ис—•..' пользовано в машиностроении, строи'тельстве, на транспорте и других от раслях при изготовлении крупных рогостоящих сварных конструкций, испы тывающих при эксплуатации переменные и знакопеременные нагрузки: подъемных кранов, мостов, корпусов судов и т.д. Цель изобретения - увеличение циклической долговечности сварных металлоконструкций путем создания нормированных по величине и характеру распределения остаточных напряжений в околошовной зоне. Область, прилегающую к сварному шву, подвергают обработке с помощью ультразвукового ударного инструмента, при этом амплитуду колебаний выходного торца А преобразователя 2 задают из соотношения 2,24 і A4iTf .m/6 0il R 2 ІЗ,36, где & f l / r предел текучести стали; £ - частота ударных импульсов; m - масса ударника; R - радиус ударника, 2 з.п. ф~лы, '4 ил. ьэ 00 СП *к 1420035 Изобретение относится к обработке стали вибрацией и может быть использовано в машиностроении, строительстве, на транспорте и других отраслях с при изготовлении крупных дорогостоящих сварных конструкций, испытывающих при эксплуатации переменные и знакопеременные нагрузки: подъемных кранов, мостов, корпусов судов и т.п.10 Цель изобретения - увеличение циклической долговечности сварных металлоконструкций путем создания нормиро-ванных по величине и характеру распределения остаточных напряжений |5 в околошовной зоне. На фиг.1 дана зависимость глубины деформированного слоя от амплитуды колебаний выходного торца ультразвукового преобразователя (корпусная 20 сталь средней прочности); на фиг.2 распределение остаточных напряжений сжатия по глубине деформированного слон при ультразвуковой ударной обработке с различной амплитудой 25 (корпусная сталь средней прочности); на фиг.З — результаты испытаний стыковых соединений ниэкоуглеродистой стали; 1 - в исходном состоянии, 2 после ультразвуковой обработки; 30 на фиг.U - результаты усталостных испытаний тавровых соединений-высоко-* прочной стали: I і - в исходном состоянии, 2 - после ультразвуковой обработки. ла текучести обрабатываемого материала в поверхностном слое толщиной 0,1-0,2 мм при общей глубине залегания оста- , точных сжимающих напряжений, равной 1,0~ \, 2 мм для сталей средней прочности. Обработке подвергают область сварочного нагрева, 'ограниченную изотермой структурных превращений, чем полностью исключают их неблагоприятное влияние на циклическую долговечность сварного соединения. В сварных соединениях низкоуглеро— дистых сталей обработке подвергают область сварочного нагрева, ограниченную изотермой первичной рекристаллизации. В сварных соединениях низколегированных и высокопрочных сталей обработке подвергают область сварочного нагрева, ограниченную изотермой низ- * кого отпуска. П р и м е р. На практике амплитуду смещения назначают из условия получения максимальной длч данного материяала глубины деформирования. При-этом, для каждого материала экспериментальным путем строят зависимость глубины деформированного слоя от амплитуды колебаний выходного торца ультразвукового преобразователя. Пример такой зависимости для корпусной стали средней прочности приведен на фиг.1. Видно, что увеличение амплитуды сопровождается пропорциональным ростом 35 глубины деформированного слоя. Кривая Сущность изобретения заключается имеет участок насыщения, начиная с в том, что обработку ведут при амплиамплитуд, приблизительно равных 20туде колебаний выходного торца ульт25 мкм. Рост амплитуды выше указанразвукового преобразователя, назначаных значений вызывает лишь незначи*' емой с учетом предела текучести обрательное увеличение глубины слоя. Макбатываемого материала, а также часто*симальная глубина деформирования, в ты ударных импульсов, массы и площади частности, достигается обработкой поперечного сечения ударника в соотпри амплитуде, равной 35 мкм, и сосветствии с соотношением: тавляет 1,2 мм. Обработке подвергает1 А -4 іГ-fА • m , 45 ся область,прилегающая к сварному шву на ширину зоны действия ратяги~ 2,24* * \ Л р 2 ^з,36 , (1) Еающих остаточных напряжений. Пример где А - амплитуда колебаний выходного изменения остаточных напряжений по торца ультразвукового преобглубине деформированного слоя при разователя; __ увеличении амплитуды до предельных » т - предел текучести обрабатывав** значений приведен на фиг„2. Видно, мого материала; что максимальные остаточные напряжеf - частота ударных импульсов; ния сжатия на поверхности металла досm - масса ударника; тигаются при амплитуде, равной 25 мкм. R - радиус ударника. ' „ Повышение амплитуды до величины, Экспериментально установлено, что обеспечивающей максимальную глубину выполнение указанного соотношения га™ деформирования (для данного материарантирует получение остаточных напряала — 35 мкм), приводит к снижению жений сжатия на уровне 1,2-1,5 преде 1420035 остаточных напряжений сжатия у поверхности на 40% от максимальной величины. Обработка амплитудой 45 мкм создает в тонком поверхностном слое напряжения растяжения, причиной которых является переупрочнение металла и локальные температурные воздействия в зоне контакта индентора с обрабатываемой поверхностью. Повышение 10 циклической долговечности по сравнению с исходным состоянием составляет соответственно: 95% для обработки с амплитудой 25 мкм, 60% - для обработт ки с амплитудой 35 мкм. Образцы, об- J5 работанные при амплитуде 45 мкм имеют циклическую долговечность на уровне исходной. Следовательно, оптимальной в описанном примере является обработка с амплитудой, равной 25 мкм, 20 т,е е приблизительно на 25-30% меньшей амплитуды, обеспечивающей максимальную глубину деформирования. нием потерь, обусловленных перерывами в экплуатации ответственных сварных металлоконструкций типа мостов, кранов и т , п . в случаях, когда перерыв необходим для проведения ремонтных работ по устранению усталостных повреждений, а также снижением трудоемкости ремонта конструкций за счет профилактики усталостных разрушений по предложенному методу. Формула и з о б р е т е н и я 1 * Способ обработки сварных металлоконструкций преимущественно из стали, включающий воздействие ультразвуковым ударным инструментом с заданной амплитудой смещения выходжт го торда преобразователя в зоне, прилегающей к сварному шву, о т л и ч а ющийся тем, что, с целью увеличения циклической долговечности сварных металлоконструкций путем создаКак показали выполненные исследования, ультразвуковая обработка по 25 ния нормированных по величине и характеру распределения остаточных напредложенному способу увеличила цикпряжений сжатия в околошовной зоне, лическую долговечность стыковых соедивоздействие осуществляют с амплитунений низкоуглеродистой стали в среддой смещения А, определяемой из соотне— и многоцикловой области в 4—5 раз ношения и повысила предел выносливости на 54% (фиг.З). Усталостные испытания сварных об— " разцов из высокопрочной стали с тавровым соединением показали, что в условиях знакопеременного симметрич35 ного цикла нагружения ультразвуковая обработка по предлагаемому способу обеспечивает трехкратное повышение предела выносливости (фиг.4) и не менее;1 чем 15-кратное увеличение цик-40 лической долговечности. При проведении усталостных испытаний образцов с тавровым соединением очаги возникновения усталостных трещин располагались вдали от соединения 4(и обработанной зоны - на поверхности металла с прокатной коркой. Это обстоятельство свидетельствует о том, что ультразвуковая обработка обеспечивает повышение сопротивления уста50 лости сварного соединения до уровня основного металла. Технико-экономическая эффективность способа определяется повышением циклической допговєчиости и увеличе55 нием гарантированного срока службы сварных металлоконструкций, исключе— 2,24 ^ где A 4?f a in 3,36, » О Ї ~ предел текучести стали сварной конструкции; f - частота ударных импульсов; га - масса ударного инструмента; R - радиус наконечника ударного инструмента в зоне, ограниченной линией сплавления сварного шва с основным механизмом и линией, по которой прошли структурные превращения. 2. Способ по п . 1 , о т л и ч а ющийся тем, что в сварных металлоконструкциях из низкоуглеродистых сталей воздействие осуществляют в зоне, ограниченной линией, по которой прошла первичная рекристаллизация. 3. Способ по п , 1 , о т л и ч а ю щийся тем, что в сварных металлоконструкциях из низколегированных и высокопрочных сталей воздействие осуществляют в зоне, ограниченной линией, по которой прошел низкий отпуск. 1420035 MM И 1Л 0,8 0,6 0,4 0,2 О I ш W мкм 1,2 Н,мм 420035 60,МПа \ 280 4 О о 260 о 2kO 0 Ч \ 220 > і \ 200 a • \ 180 \ ISO і Ш0 120 С Ч. V' | \ у (22) 11.09.86 (71J Опытное производственно-техническое предприятие "Онерготехпром" н Славянское специализированное конструкторско-технологическое бюро Всесоюзного производственного объединения "Союзэлектросетьизоляция" (72) НЖДбдулханов, В.Ф.Добриков, Н.Я.Гусак, К.Л.Соболева, В.И.Притула и В.С.Тарасов (53) 621.315 (088.8) (56) Авторское свидетельство СССР №150175, кл. Н 01 В 19/02, 1962. (54) УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ВЫСОКОВОЛЬТНЫХ ПОДВЕСНЫХ ИЗОЛЯТОРОВ (57) Изобретение относится к электротехнике, в частности к изготовлению высоковольтных подвесных изоляторов с цементной связкой. Цель изобретения - повышение производительности. Установка выполнена на замкнутом подвесном конвейере и содержит участки загрузки, выгрузки, устройство термообработки, включающее ветви пред варительной выдержки, разогрева и изотермической выдержки. Устройство термообработки состоит из ряда электромагнитных камер 11f каждая из которых предназначена для прогрева одного изолятора. Указанные электромагнитные камеры установлены на подвесках транспортного средства - конвейера в несколько ярусов, при этом корпуса 12 камер с индукторами 18 закреплены на подвесках неподвижно. Крышки ІЗ электромагнитных камер жестко связаны между собой и закреплены с возможностью поступательного перемещения относительно центрального стержня подвески. Подвески 14 объединены в группы. Внутри группы подвески электрически соединены в гирлянды, внутри гирлянды индукторы 18 соединены последовательно. Разбивка подвесок на группы связана с повышением производительности в процессе загрузки, выгрузки и термообработки и с обеспечением технологических режимов при простоте конструктивного решения. 2 з,п. ф-лы, 6 ил. 2 1 14211 63 " Крышки 13 в каждом ярусе объединены Изобретение относится к электров блоки пластинами 24, К пластинам технике, в частности к производству 24 прикреплены каретки 25 с каткавысоковольтных подвесных изоляторов, ми для перемещения блока крышек отсодержащих цементную связку, соединосительно центрального стержня 15 няющую изоляционную деталь с ферроподвески 14, Блоки крышек каждого магнитными армировочными деталями, яруса жестко связаны между собой с и предназначено для применения на запомощью штанг 26, образуя жесткую водах, изготавливающих эти изделия. Цель изобретения - повышение про- 10 пространственную систему, на верхнем блоке которой к пластине 24 жестко изводительности. прикреплены полуоси 27 с катками 28, На фиг.1 показана установка, главвзаимодействующими с копирами 29 ный вид; на фиг,2 - то же, вид свер(фиг.5) на участках 4 и 5 загрузки ху; на фиг.З - узел I на фиг И (поди выгрузки установки. веска устройства термообработки в 15 Подача питания на участки 8 и 9 процессе термообработки изоляторов); осуществляется с троллейных шинопрона фиг. 4 ~ вид по стрелке А на фиг, 3; водов 10, разбитых для удобства обеспена фиг.5 - узел И на фиг,1 (подвесчения заданных режимов термообработка в процессе погрузочно-разгруэочных операций); на фиг,6 - принципи- 20 ки на несколько участков, при этом на троллей каждого участка подается альная электрическая схема устройстрегулируемое напряжение, что обеспева термообработки. чивает плавное осуществление этих Установка для термообработки высорежимов. С помощью подвижных тококовольтных подвесных изоляторов с цементной связкой содержит замкнутый 25 съемников 30 (фиг.4,б) осуществляется подача питания на группы подвеподвесной конвейер 1 с цепным тягосок, соединенных внутри группы в вым органом 2, приводной станцией 3, электрическую гирлянду 31. На каждую участками загрузки 4 и выгрузки 5, расгирлянду установлено по одному тоположенными на замыкающей ветви конвейера, и устройство термообработки 30 косъемнику, закрепленному ча одной из ее подвесок. Каждая гирлянда со6, включающее участок 7 предварительдержит равное количество электромагной выдержки, участок 8 подъема темнитных камер. Индукторы 18 всех подпературы (разогрева) и участок 9 весок 14 гирлянды 31 соединены послеизотермической выдержки. Участки довательно, Такая разбивка подвесок разогрева и изотермической выдержки 35 на группы способствует достижению снабжены троллейными шинопроводами заданной производительности труда за і 0 для электропитания устройства терсчет осуществления одной из ступеней мообработки. технологического режима сразу на Устройство термообработки содербольшом количестве изделий при точжит ряд электромагнитных камер 1I, 40 ном исполнении этого технологическокаждая из которых состоит из корпуса го режима (что тоже способствует по12 и крышки 13. Электромагнитные кавышению производительности), а также меры И установлены на подвесках 14 по вышению ко эффициен та использ о вания так, что корпуса 12 жестко закреплеоборудования. ны относительно центрального стержТроллейные шинопроводы 10 подклюня 15 подвески 14, Подвески 14 свячены к регуляторам 32 напряжения чезаны с каретками 16 для перемещения рез трансформаторы 33 тока, предназпо монорельсу 17, Внутри корпуса 12 наченные для контроля электрических установлен индуктор 18, и между ним параметров. Повышение коэффициента и корпусом проложена теплоизоляция 50 мощности установки осуществляется 19. Для технологически правильного конденсаторными батареями 34. Предуразмещения обрабатываемого изолятора смотрена тепловая и максимально-токог 20 в электромагнитном поле индуктора вая защита, которая осуществляется предназначена пластина 21 с устаноавтоматическим выключателем 35, вочным отверстием. С ее помощью изоУстановка работает следующим облятор 20 размещен в процессе термо- 55 разом. обработки так, что его ферромагнитПодвески 14 с размещенными на них ные элементы - шапка 22 и стержень 23 в несколько ярусов -электромагнитными оказываются в рабочей зоне индуктора. З 142 П63 камерами 11 поступают на участок 4 на участок 5 выгрузки, и цикл повтозагрузки. Катки 28 наезжают на копиряется. ры 29. Жесткая пространственная сисФ о р м у л а и з о б р е т е н и я тема крышек, включающая сами крышки 13 электромагнитных камер 11, пласти1. Установка для термообработки ны 24, штанги 26, перемещается вверх высоковольтных подвесных изоляторов, на каретках 25 относительно центральсодержащая участки загрузки, выгрузного стержня подвески 14, Происходит ки, термообработки и индукторы, о тзагрузка группы подвесок, входящих 10 л и ч а ю щ а я с я тем, что, с в состав гирлянды 31 с помощью маницелью повышения производительности, пулятора, после чего осуществляется она снабжена замкнутым подвесным конперемещение подвесок без подачи элеквейером с цепным тяговым органом, тропитания по ветвям участка предварительной выдержки. 15 ходовыми путями в виде монорельса с троллейными шинопроводами з зоне термообработки и каретками с закрепПри поступлении гирлянды 21 на ленными на них подвесками с центральучасток 8 разогрева подвижный тоным стержнем и установленными на косъемник 30 гирлянды 31 вступает в 2о нем в несколько ярусов камерами, кажконтакт с троллейным шинопроводом 10, дая из которых состоит из крышки и осуществляющим подачу электропитания корпуса, индукторы расположены в на группу подвесок гирлянды 31. Пакаждой камере и последовательно соераметры тока на'данном участке находинены между собой, подвески объедидятся в пределах, обеспечивающих за25 нены в группы, при этом на одной данный режим термообработки. Более из подвесок каждой группы установлен точно регулирование процесса термоподвижный токосъемник, взаимодействуобработки осуществляется с помощью ющий с троллейными шинопроводами. регуляторов 32 напряжения. По действием вихревых токов происходит ра2 . Установка по п . 1 , о т л и ч а~ зогрев ферромагнитных элементов изо- 30 к Щ а я с я тем, что крышки камеры > лятора-шапки 22 и стержня 23, выполкаждой подвески объединены посредняющих функции непосредственных наством пластин и дополнительных стержгревателей связи, расположенной межней в жесткие пространственные узлы ду шапкой и теплоизоляционной деталью с возможностью перемещения относии теплоизоляционной деталью и стерж-' тельно стержня подвески, 35 нем. 23. 3 . Установка по пп.1 и 2 , о т л и ч а ю щ а я с я тем, что на участках загрузки и выгрузки на монорельАналогично происходит процесс изосе подвесного конвейера установлены термической выдержки на участке 9 40 копиры, а в верхней части пространС той разницей, что параметры тока ственного узла закреплены оси с соответствуют процессу изотермическатками, взаимодействующие с копира•кой выдержки. По окончании процесса , ми. термообработки подвески поступают Фиг.1 1421163 9 8 10 10 g E 3 Фиг. 2 Pa.3 1421163 ВидА Фиг. 5 142П63 1 fa 1 Фиг. 6 Редактор Т.Рыбзлова Заказ 944/ДСП Составитель Л.Масальцева Техред А.Кравчук Корректор С.Шекмар Тираж 418 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИН (19) 1 (11) С513 4 С 21 D 1 / 0 4 ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4199130/31-02 (22) 23.02.87 (46) 30.08,88. Бюл.№ 32 (72) Е.Ш.Статников, В.И.Труфяков, П.П.Михеев, В.Л.Сенюков, А.З.Кузьменко и А.В.Слободчиков (53) 621.785.79(088.8) (56) Кудрявцев В.И. Исследования по упрочнению деталей машин. Кн. III, М,: Машиностроение, 1977» с.151-157. Статников Е.Ш. и др. Коррозионноусталостная прочность стали 3 при упрочнении ультразвуковым инструментом,— Технология судостроения, І975, № 1, с.70-74. (54) СПОСОБ ОБРАБОТКИ СВАРНЫХ МЕТАЛЛОКОНСТРУКЦИЙ (57) Изобретение относится к о б р а б о т ке с т а л и вибрацией и может быть не"'..' пользовано в машиностроении, строи™ ' т е л ь с т в е , на транспорте и других о т раслях при изготовлении крупных до-н рогостоящих сварных конструкций, испы тывающих при эксплуатации переменные и знакопеременные н а г р у з к и : подъемных к р а н о в , м о с т о в , корпусов судов и т . д . Цель изобретения - увеличение циклической долговечности сварных металлоконструкций путем создания нормированных по величине и х а р а к т е р у распределения остаточных напряжений в околошовной з о н е . Область, п р и л е г а ющую к сварному шву, подвергают обработке с помощью у л ь т р а з в у к о в о г о ударного инструмента, при этом амплитуду колебаний выходного торца А п р е о б р а з о в а т е л я задают из соотношения 2,24 і A 4 i T f 2 . m / 6 0 i l R 2 i 3 , 3 6 , где 6 f l ( r предел т е к у ч е с т и с т а л и ; f - ч а с т о т а ударных импульсов; m - масса ударник а ; R - радиус ударника. 2 з . п . ф-лы, '4 и л . о f TV1""/"1 ¥/ 1 5' \ 1 1420035 Изобретение относится к обработке стали вибрацией и может быть использовано в машиностроении, строительстве, на транспорте и других отраслях , при изготовлении крупных дорогостоящих сварных конструкций, испытывающих при эксплуатации переменные и знакопеременные нагрузки*, подъемных кранов, мостов, корпусов судов и т.п.10 Цель изобретения - увеличение циклической долговечности сварных металлоконструкций путем создания нормированных по величине и характеру распределения остаточных напряжений 15 в околошовной зоне. На фиг.1 дана зависимость глубины деформированного слоя от амплитуды колебаний выходного торца ультразвукового преобразователя (корпусная 20 сталь средней прочности); на фиг.2 распределение остаточных напряжений сжатия по глубине деформированного слоя при ультразвуковой ударной обработке с различной амплитудой 25 (корпусная сталь средней прочности); на фиг.З - результаты испытаний стыковых соединений ниэкоуглеродистой стали$ 1 - в исходном состоянии, 2 — после ультразвуковой обработки; 30 на фиг.k - результаты усталостных испытаний тавровых соединений, высокопрочной стали: I і - в исходном состоянии, 2 ~ после ультразвуковой обработки. Сущность изобретения заключается в том, что обработку ведут при амплитуде колебаний выходного торца ультра з'вукового преобразователя, назначаемой с учетом предела текучести обрабатываемого материала, а также часто*ты ударных импульсов, массы и площади поперечного сечения ударника в соответствии с соотношением: 2,24 R 1 (О 35 45 где А - амплитуда колебаний выходного торца ультразвукового преобразователя; ел & т - предел текучести обрабатываем мого материала; f - частота ударных импульсов; m - масса ударника; К - радиус ударника. 55 Экспериментально установлено, что выполнение указанного соотношения гарантирует получение остаточных напряжений сжатия на уровне 1,2-1,5 преде** па текучести обрабатываемого материала в поверхностном слое тонтиной 0,10,2 мм при общей глубине залегания оста- , точных сжимающих напряжений, равной 1,0-' 1,2 мм для сталей средней прочности. Обработке подвергают область сварочного нагрева, 'ограниченную изотермой структурных превращений, чем полностью исключают их неблагоприятное влияние на циклическую долговечность сварного соединения. В сварных соединениях низкоуглеродистых сталей обработке подвергают область сварочного нагрева, ограниченную изотермой первичной рекристаллизации. В сварных соединениях низколегированных и высокопрочных сталей обработке подвергают область сварочного нагрева, ограниченную изотермой низкого отпуска. П р и м е р . На практике амплитуду смещения назначают из условия получения максимальной длч данного материи ала глубины деформирования. При-этом, для каждого материала экспериментальным путем строят зависимость глубины деформированного слоя от амплитуды колебаний выходного торца ультразвуко*вого преобразователя. Пример такой зависимости для корпусной стали средней прочности приведен на фиг.1. Видно, что увеличение амплитуды сопровождается пропорциональным ростом глубины деформированного слоя» Кривая имеет участок насыщения, качиная с амплитуд, приблизительно равных 2025 мкм. Рост амплитуды выше указанных значений вызывает лишь незначи-' тельное увеличение глубины слоя. Максимальная глубина деформирования, в частности, достигается обработкой при амплитуде, равной 35 мкм, и составляет 1,2 мм. Обработке подвергается область,прилегающая к сварному шву на ширину зоны действия ратяги— вающих остаточных напряжений. Пример изменения остаточных напряжений по глубине деформированного слоя при увеличении амплитуды до предельных значений приведен на фиг.2. Видно, что максимальные остаточные напряжения сжатия на поверхности металла достигаются при амплитуде, равной 25 мкм. Повышение амплитуды до величины, обеспечивающей максимальную глубину деформирования (для данного материаала - 35 мкм), приводит к снижению U20035 остаточных напряжений сжатия у поверхности на 40% от максимальной величины. Обработка амплитудой 45 мкм создает в тонком поверхностном слое напряжения растяжения, причиной которых является переупрочнение металла и локальные температурные воздействия в зоне контакта индентора с обрабатываемой поверхностью. Повышение 10 циклической долговечности по сравнению с исходным состоянием составляет соответственно: 95% для обработки с амплитудой 25 мкм, 60% - для обработт ки с амплитудой 35 мкм„ Образцы, об15 работанные при амплитуде 45 мкм имеют циклическую долговечность на уровне исходной. Следовательно, оптимальной в описанном примере является обработка с амплитудой, равной 25 мкм, 20 т.е. приблизительно на 25-30% меньшей амплитуды, обеспечивающей максимальную глубину деформирования. 4 нием потерь, обусловленных перерывами в экплуатации ответственных сварных металлоконструкций типа мостов, к р а нов и т , п . в случаях, когда перерыв необходим для проведения ремонтных работ по устранению усталостных повреждений, а также снижением трудоемкости ремонта конструкций за счет профилактики усталостных разрушений по предложенному методу. Ф о р м у л а и з о б р е т е н и я 1. Способ обработки сварных металлоконструкций преимущественно из стали, включающий воздействие ультразвуковым ударным инструментом с заданной амплитудой смещения выходное го торца преобразователя в зоне, прилегающей к сварному шву, о т л и ч а ю щ и й с я тем, ч т о , с целью увеличения циклической долговечности с в а р ных металлоконструкций путем с о з д а Как показали выполненные исследования, ультразвуковая обработка по 25 ния нормированных по величине и характеру распределения остаточных напредложенному способу увеличила цикпряжений сжатия в околошовной зоне, лическую долговечность стыковых соедивоздействие осуществляют с амплитунений низкоуглеродистой стали в среддой смещения А, определяемой из соотне— и многоцикловой области в 4—5 раз ношения и повысила предел выносливости на 30 54% (фиг.З). Усталостные испытания сварных образцов из высокопрочной стали с тавровым соединением показали, что в где ' 0 2 — предел текучести стали условиях знакопеременного симметричсварной конструкции; 35 ного цикла нагружения ультразвуковая f - частота ударных импульсов; обработка по предлагаемому способу m - масса ударного инструмента; обеспечивает трехкратное повышение R - радиус наконечника ударного предела выносливости (фиг,4) и не инструмента в зоне, о г р а менее; чем 15-кратное увеличение цик" ничейной линией сплавления лической долговечности. сварного шва с основным При проведении усталостных испытамеханизмом и линией, по к о ний образцоз с тавровым соединением торой прошли структурные очаги возникновения усталостных трепревращения. щин располагались вдали от соединения 2. Способно п . 1 , о т л и ч а 45 и обработанной зоны - На поверхности ю щ и й с я Тем, что в сварных металла с прокатной коркой. Это обсто- металлоконструкциях из низкоуглероятельство свидетельствует о том, дистых сталей воздействие осуществлячто ультразвуковая обработка обеспеют в зоне, ограниченной линией, по чивает повышение сопротивления устакоторой прошла первичная рекристалли50 лости сварного соединения до уровня зация. основного металла. 3 , Способ п о л . 1 , о т л и ч а ю Технико-экономическая эффективщ и й с я тем, что в сварных металлоность способа определяется повышением конструкциях из низколегированных и циклической долговечности и увеличевысокопрочных сталей воздействие осу55 нием гарантированного срока службы іществляют в зоне, ограниченной линиеЙ# сварных металлоконструкций, исключе(по которой прошел низкий отпуск. А 1420035 мм Н 0,8 0,6 о,ч 0,2 О 10 30 35 *Ю мкм 20 40 so 45 MKM .A = 20MKM 80 WO A=35мим 120 no A-25nкм ISO 180 0,2 0,6 Фие.г 0,8 1,0 1,2 Н.мм 1420035 б0, мпа \ 280 4 О о 260 О 4 240 0 \ 220 NT (> X. л \ 200 №. t s 180 \ \ 160 і V' W ПО Ц s 1.10 6 8 h 2 1 mo s • 200 s « 1BD № uo7 , цинл. Фиг.З 220 6 8 s s ч s • 4 ,2 4 W 4 120 \* \ w 9 4 80 Hi s 60 it 5 6789 \ K 5 1.10 . \ x 100 » 2 З Ц 9 8 7І9 1.10 е N, циклоВ Фиг Ч Редактор И.Сегляник Заказ 4292/26 Составитель А.Кулемин Техред М.Ходанич Корректор Л.Пилипенко Тираж 545 Подписное БНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35» Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

ДивитисяДодаткова інформація

Автори англійськоюTrufiakov Volodymyr Ivanovych, Mikheev Pavlo Petrovych, Kuzmenko Oleksandr Zakharovych

Автори російськоюТруфяков Владимир Иванович, Михеев Павел Петрович, Кузьменко Александр Захарович

МПК / Мітки

МПК: C21D 1/04

Мітки: спосіб, обробки, сварних, металоконструкцій

Код посилання

<a href="https://ua.patents.su/18-23001-sposib-obrobki-svarnikh-metalokonstrukcijj.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки сварних металоконструкцій</a>

Попередній патент: Спосіб діагностики функційного стану головного мозку при дії іонізуючого випромінювання

Наступний патент: Адаптогенний препарат та спосіб його одержання

Випадковий патент: Кріогенний технологічний пристрій індукційно - динамічного типу