Задній стіл безперервного трубопрокатного стана

Номер патенту: 39035

Опубліковано: 15.05.2001

Автори: Сівак Владислав Олегович, Кісіль Володимир Костянтинович, Панюшкін Євген Миколайович, Коган Михайло Маркович, Кондратьєв Сергій Валентинович

Текст

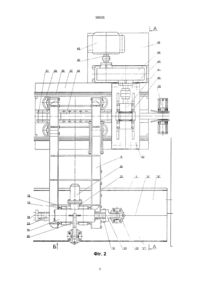

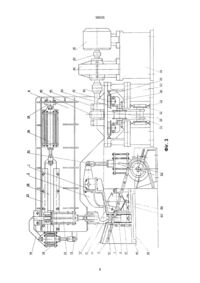

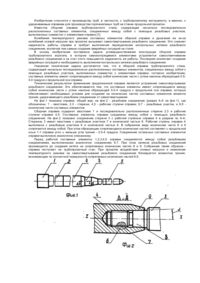

Задній стіл безперервного трубопрокатного стана, який містить V-подібний поздовжній жолоб з неоднаковим нахилом сторін і проводками, що відкриваються, транспортер поперечного переміщення труби на довгій оправці до спареного ланцюгового оправковидобувача стаціонарно установлені 39035 Недоліком такого заднього стола є (при однаковій величині другої складової часу знаходження труби на оправці) більший зупинний шлях труби на оправці, зумовлений взаємодією сил інерції, що впливають на них при сповільненому русі по жолобу із швидкістю виходу металу з останньої кліті безперервного стана і сил тертя, які виникають між трубою, дном та похилими боками. Чим вище швидкість виходу металу з останньої кліті безперервного стана, тим більший зупинний шлях труби з довгою оправкою на дні жолобу (квадратична залежність від швидкості прокатки і не залежить від маси труби з оправкою). Через те, що люнети спарених оправковидобувачів розташовані практично у площині виходу металу з останньої кліті безперервного стана, то чим більший зупинний шлях труби з оправкою на дні жолобу (більша швидкість прокатки у безперервному стані) тим більша величина першої складової часу взаємодії труби з оправкою після прокатки до початку їх розділення. Відомий задній стіл безперервного оправочного стана, що містить V-подібний поздовжній жолоб з неоднаково похиленими сторонами та шарнірно закріпленими над ним приводними важелями, паралельно йому розташовані оправковидобувачі з люнетами, поперечний транспортер, механізм гальмування труби з оправкою у вигляді блоку сопел, розташованого в кінці та співвісно дну жолобу, та упор, установлений на початку жолобу на одній вісі з блоком сопел і на одній вісі з люнетами оправковидобувача (Авт. свід. СРСР № 1222337, МПК: В21в43/00, 1983 рік) - аналог. Недоліком такого заднього стола є (при однаковій величині другої складової часу знаходження труби на оправці) тільки часткове скорочення величини першої складової часу знаходження труби на оправці шляхом зменшення (а не повного усунення) зупинного шляху труби на оправці після їх виходу з останньої кліті безперервного стана. Крім того, доти, доки труба з оправкою при своєму поворотному русі під впливом тиску повітря, що подається з блоку сопел у трубу, яка «сповзає» з оправки, через канал, утворений шарнірно закріпленими над жолобом приводними важелями, не упреться в упор, установлений співвісно дну жолобу на лінії люнетів оправковидобувачів, не можна починати їх поперечне переміщення до оправковидобувачів. Далі, після укладення труби на оправці на рольганг оправковидобувача, останній повинен дослати торець труби до його упору в люнет, після чого починається власне процес розділення труби та оправки. У той же час, стиснуте повітря, що вдувається в трубу, яка «сповзла», знижує її температуру. Найближчим до даного є задній стіл безперервного трубопрокатного стана, який містить V-подібний поздовжній жолоб з неоднаковим нахилом боків з проводками, що відкриваються, транспортер поперечного переміщення труби на довгій оправці до спареного ланцюгового оправковидобувача, стаціонарно установлені співвісно дну жолобу механізм зупинення оправки за її хвостовик шиберним захватом та трубознімальний стан (Авт. свід. СРСР № 745658, МПК: В21, В 17/02, В39/16, 1980 рік) - прототип. Зазначений винахід повністю виключає обидві складові часу знаходження труби на оправці через те, що виключає час поперечної передачі труби на оправці до спареного ланцюгового оправковидобувача та час повороту оправки до його люнетів, через те, що розділення труби та оправки здійснюється із застосуванням трубознімального стана за ходом руху металу при прокатці у безперервному стані та співвісно з дном жолобу його заднього стола. Згідно з зазначеним винаходом час взаємодії труби та оправки після виходу з останньої кліті безперервного стана є мінімальним та складається з часу задачі переднього кінця труби, який «сповз» з оправки, у валки першої кліті трубознімального стана до моменту початку розділення труби та оправки при зупиненні останньої за її хвостовик шиберним захватом з демпфером. Проте, через те, що механізм зупинення оправки за її хвостовик шиберним захватом установлений стаціонарно, а зупинення ним оправки здійснюється, при русі останньої уздовж вісі дна жолобу і з швидкістю прокатки кінця труби, який «сповз», у першій кліті трубознімального стана, то в момент співудару торця головки хостовика оправки о площину шиберного захвату для зупинення оправки, можливе його аварійне руйнування, навіть з урахуванням того, що останній є демпфірованим (підпружиненим). В цьому випадку оправка відривається від механізму її зупинення і потрапляє разом з трубою, яка прокатується, у валки трубознімального стана, що веде до їх аварійної поломки. Задачею винаходу є модернізація устаткування заднього стола безперервного трубопрокатного стана шляхом зчеплення хвостовика оправки з шиберним захватом механізму її зупинки в період, коли труба з оправкою нерухомі і передній кінець труби, який «сповз» не знаходиться у валках першої кліті трубознімального стана, забезпечення м'якого зупинення оправки та її відділення від труби, що виключає можливість її попадання у валки трубознімального стана та виключає створення аварійної ситуації. Поставлена задача розв'язується у той спосіб, що у задньому столі безперервного трубопрокатного стана, який містить V-подібний поздовжній жолоб з неоднаковим нахилом сторін та проводками, що відкриваються, транспортер поперечного переміщення труби на довгій оправці до спареного ланцюгового оправковидобувача, стаціонарно установлені співвісно дну жолобу механізм зупинення оправки за її хвостовик шиберним захватом та трубознімальний стан, згідно з винаходом механізм зупинення оправки виконано із можливістю примусового переміщення уздовж вісі жолобу і обладнано реверсивним приводом, у дні цього жолобу виконано поздовжній паз, що взаємодіє з шиберним захватом хвостовика оправки механізму її зупинення та обладнаний опускними роликами. При цьому механізм зупинення оправки над дном жолобу співвісно з ним несе задавально-замикаючий механізм, обладнаний реверсивним приводом його поздовжнього переміщення і, при взаємодії з фіксатором механізму зупинення оправки, утворює замкнутий калібр - контейнер під циліндричну проточку та голівку оправки. Наведена нова сукупність спільних (відомих) та відмінних (нових) від прототипу істотних ознак, якими характеризується задній стіл безперервного трубопрокатного стана, є достатньою в усіх випад 2 39035 ках, на які розповсюджується об'єм правового захисту винаходу, через те, що розв'язує поставлену технічну задачу. Причинно-наслідковий зв'язок між новою сукупністю ознак винаходу та технічним результатом полягає у наведеному нижче. Після взаємодії фіксатору механізму зупинення оправки із задавально-замикаючим механізмом утворюється замкнутий калібр - контейнер під циліндричну проточку хвостовика оправки, що гарантує його фіксацію в усіх напрямках і не дозволяє вискочити з шиберного захвату. Через те, що механізм зупинення виконано примусово переміщуваним уздовж вісі жолобу, то спочатку його привод за зафіксований у калібріконтейнері хвостовик оправки задає передній кінець труби, який «сповз» з оправки, у валки першої кліті трубознімального стана. Далі, цей привод гальмує та зупиняє механізм зупинення оправки (а отже, і оправку), після чого реверсується і починає свій рух (разом із зафіксованою у калібрі - контейнері оправкою) від трубознімального стана, чим додатково скорочує час розділення труби з оправкою. Таким чином, виконання механізму зупинення оправки примусово переміщуваним реверсивним приводом при взаємодії його із задавальнозамикаючим механізмом виключає руйнування хвостовика оправки та її попадання у валки трубознімального стана, додатково скорочує втрати температури труби та нагріву оправок. Будова заднього стола пояснюється кресленнями. Фіг. 1 ілюструє загальний вид (у плані) пропонованого заднього стола безперервного трубопрокатного стана. Фіг. 2 ілюструє загальний вид (у плані) механізму 6 зупинення та транспортування оправки за її хвостовик. Фіг. 3 показує переріз А-А фіг. 2. Фіг. 4 показує вид Б фіг. 2. Фіг. 5 ілюструє положення механізмів у момент приймання труби на оправці заднім столом при виході їх з безперервного стана. Фіг. 6 ілюструє положення механізмів у момент закінчення процесу передачі труби на оправці з вісі прокатки у безперервному стані на дно поздовжнього жолобу. Фіг. 7 показує вид В фіг. 6. Фіг. 8 ілюструє момент початку процесу досилання оправки з трубою до шиберного захвату її хвостовика. Фіг. 9 показує вид Г фіг. 8. Фіг. 10 ілюструє момент попадання хвостовика оправки у шиберний захват із утворенням замкнутого калібру - контейнера. Фіг. 11 показує вид Д фіг. 10. Фіг. 12 ілюструє момент початку переміщення труби на оправці механізмом зупинення та транспортування її за хвостовик до трубознімального стана. Задній стіл безперервного трубопрокатного стана (фіг. 1-12) містить V-подібний поздовжній жолоб 1 (фіг. 1-7) з неоднаковим нахилом сторін «а» і «б», проводки, що відкриваються, 2, транспортер 3 поперечного переміщення труби на довгій оправці, спарений, ланцюговий оправковидобувач 4, трубознімальний стан 5, механізм 6 зупинення (і транспортування) оправки за її хвостовик, поздовжній паз 7 по вісі «в» дна жолобу 1 та ролики 8. Механізм 6 зупинення і транспортування оправки за її хвостовик (фіг. 2) включає каретку 9, виконану у вигляді просторової рами, яка несе корпус 10 шиберного захвата 11, має котки 12, розміщені у напрямних 13 каретки 9. Між кронштейном 14 каретки 9 та важелем 15 корпусу 10 шиберного захвата 11 розміщено пневмоциліндр двосторонньої дії 16, який переміщує корпус 10 з шиберним захватом 11 угору та униз по напрямних 13 каретки 9 у вертикальній площині. Корпус 10 шиберного захвата 11 несе задавально-замикаючий механізм, що складається з штанги 17, на одному кінці якої є стопор 18, а на другому - прапорець 19, розташований у напрямних кронштейна 20. Між кронштейном 20 та виступом 21 прапорця 19 розташовано пневмоциліндр двосторонньої дії 22, який переміщує прапорець 19 угору та униз по напрямних кронштейна 20 у вертикальній площині. Реверсивний привод переміщення задавально-замикаючого механізму складається з рейки 23, установленої на штанзі 17, зубчатого колеса 24 у підшипникових вузлах 25, корпуса 10 шиберного захвата 11 із закріпленим на одному з них електродвигуном 26. Фіксатор задавально-замикаючого механізму змонтований на каретці 9 і складається з напрямних 27 та засувки 28. На каретці 9 (в її пазу) через вушко 29 установлений пневмоциліндр 30 двосторонньої дії, який своїм штоком переміщує засувку 28 у напрямних 27 у горизонтальній площині. Каретка 9 з протилежного боку від напрямних 13 котків 12 корпусу 10 шиберного захвата 11 обладнано візком 31. Візок 31 несе котки 32, які взаємодіють з напрямними 35. Напрямні 35 та напрямні 33 установлені в корпусі 36 і корпусі 37 відповідно, що поєднані між собою та послідовно розміщені уздовж поздовжньої вісі жолобу 1 на анкерних болтах фундаменту, утворюючи постамент для переміщення каретки 9. Реверсивний привод каретки 9 складається з рейки 38, одним своїм кінцем прикріпленої до візка 31, а другим - розміщеної на роликах підтримуючого рольганга 39 та шестірні 40, розташованої у підшипникових опорах 41 плити 42, установленої на одному з корпусів 36. Шестірня 40 рейки 38 через муфти 43 та редуктор 44 з'єднані з електродвигуном 45. Редуктор 44 та електродвигун 45 установлено на спільному постаменті 46. Ролики 8, що підтримають трубу з оправкою, розміщені у важелях 47, установлених на основі 48 жолобу 1 в опорі 49 і через важіль 50 пневмоциліндром 51 можуть установлюватись або на одному рівні з дном «в» жолобу 1, або нижче його. Пневмоциліндр 52 управляє роботою проводок, що відкриваються, 2. На транспортері 3 поперечного переміщення труби на довгій оправці розташовані захвати 53. Ролики 8 підтримують трубу 54 з довгою оправкою 55 (фіг. 6). Шиберний захват 11 опирається на бічну сторону 56 поздовжнього пазу 7 (фіг. 6). 3 39035 Ширина пазу 57 (фіг. 8) у шиберному захваті 11 відповідає діаметру шийки 58 хвостовика оправки 55, який є меншим за діаметр труби 54. Прапорець 19 має вибірку 59 (фіг. 9) для взаємодії з голівкою 60 хвостовика оправки 55 та вікно 61 для заходження засувки 28 (фіг. 11). Оправковидобувач 4 має рольганг 62 (фіг. 1) для транспортування оправки 55. Розглянемо роботу заднього стола безперервного стана, наприклад, в умовах ТПА 30-102 ЗАТ НЗБТ «Нико-Тьюб». Послідовність роботи механізмів заднього стола пояснюється кресленнями (фіг. 5-12). У випадку, коли розділення труби 54 і оправки 55 здійснюється трубознімальним станом 5, робота устаткування заднього стола здійснюється у такій послідовності. З останньої кліті безперервного стана труба 54 на оправці 55 потрапляє у розподільну проводку, утворену похилою стороною «а» поздовжнього жолоба 1 та внутрішніми поверхнями проводок 2. Вони за інерцією продовжують віддалятись від стана, рухаючись уповільнено через дію сил тертя, які виникають між трубою 54, оправкою 55 та внутрішньою поверхнею розподільної проводки. При незмінній швидкості прокатки труби 54 в останній кліті безперервного стана положення заднього торця оправки 55 у розподільній проводці відносно стана після її зупинення силами тертя буде змінюватись від певного середньостатистичного положення у невеликих відомих межах. Виходячи з цього, до розкриття проводок 2 пневмоциліндрами 52, привод механізму в зупинення та транспортування оправки за її хвостовик установлює шиберний захват 11 відносно безперервного стана уздовж жолоба 1 так, щоб труба 54 на оправці 55 (або тільки вільний від труби 54 задній її кінець), переміщуючись поперечно по похилій стороні «а» жолобу 1 під дією сил гравітації на його дно «в» (після розкриття проводок 2), співударялись с шиберним захватом 11, який своїм пневмоциліндром 16 розміщується у нижньому положенні (фіг. 6, 7). Внаслідок такого розміщення шиберного захвату 11 в поздовжньому пазі 7 він спирається на бічну сторону 56 поздовжнього пазу 7, що сприймає навантаження співудару. В свою чергу, привод переміщення задавально-замикаючого механізму розміщує прапорець 19 на деякій відстані від заднього торця оправки 55, а сам прапорець пневмоциліндром 22 установлюється у піднесеному положенні (фіг. 7). Ролики 8, що підтримують трубу 54 на оправці 55, і розміщені у поздовжньому пазі 7, своїми пневмоциліндрами 51 установлюються в піднесеному положенні на одному рівні з дном жолобу «в». Після того, як труба 54 на оправці 55 розмістилась на дні «в» жолобу 1 і підтримаючих роликах 8 подовжнього пазу 7, пневмоциліндр 16 підносить у верхнє положення корпус 10, який несе шиберний захват 11 і задавально-замикаючий механізм із своїм приводом. Підносячись угору, шиберний захват 11 тягне за собою та підіймає трохи над підтримуючими роликами 8 трубу 54 з оправкою 55, через те, що ширина пазу 57 відповідає діаметру шийки 58 хвостовика оправки 55, який є меншим за діаметр труби 54 (фіг. 8, 9). Далі привод задавально замикаючого механізму переміщує прапорець 19 так, щоб вибірка 59 на торці цього прапорця розмістилась над голівкою 60 хвостовика оправки 55. Пневмоциліндр 22 опускає на шиберному захваті 11 прапорець 19, і його вибірка 59 вступає у взаємодію з голівкою 60 хвостовика оправки 55 (фіг. 9). Після цього привод задавально-замикаючого механізму торцем вибірки 59 прапорця 19 досилає трубу 54 на оправці 55 за торець голівки 60 її хвостовика до торця шиберного захвата 11. При цьому, по мірі наближення прапорця 19 до підтримуючих роликів 8, вони пневмоциліндрами 51 спускаються у нижнє положення. Після проходження над ними прапорця 19 підтримуючі ролики 8 пневмоциліндрами 51 установлюються у вихідне верхнє положення (фіг. 9). Як тільки, по мірі досилання труби 54 на оправці 55, над пазом 57 у шиберному захваті 11 розміститься шійка хвостовика оправки 55, остання, під дією сил гравітації та зусилля 22, яке передається йому горизонтально частиною вибірки 59 прапорця 19, опуститься разом із трубою, яка знаходиться на ній, в цей паз 57 шиберного захвата 11 (фіг. 10, 11). Коли торець прапорця 19 увійде в зіткнення з кареткою 9, привод задавально-замикаючого механізму вимикають. Пневмоциліндр 30 переміщує засувку 28 у напрямних каретки 9 так, щоб її протилежний пневмоциліндру 30 відтинок заходить у вікно 61 прапорця 19, внаслідок чого він фіксується від можливого переміщення угору в вертикальній площині та вперед-назад відносно корпусу каретки 9. При цьому паз 57 шиберного захвата 11 та вибірка 59 прапорця 19 утворюють замкнутий калібр - контейнер під циліндричну проточку шійки 58 та голівку оправки 55 (фіг. 11). Цим гарантується жорстка фіксація хвостовика оправки 55 у шиберному захваті 11 у поздовжньому напрямку і не дозволяє йому переміщуватись як у вертикальній, так і у горизонтальній площинах відносно нього при будь-яких силових діяннях. Така гарантована фіксація хвостовика оправки 55 у шиберному захваті 11 механізму 6 зупинення оправки у статичному положенні останньої перед початком прокатки у трубознімальному стані 5 забезпечує його безаварійну роботу, виключає обрив, попадання труби 54 на оправці 55 у кліті трубознімального стана 5 та їх аварійну поломку. Далі вимикають привод механізму 6 зупинення і транспортування оправки 55, і труба 54 на оправці 55 за її хвостовик за допомогою замкнутого калібру - контейнера, утвореного шиберним захватом 11 та прапорцем 19, починають з розгоном транспортуватись до трубознімального стана 5, чим задає передній кінець чорнової труби, який «сповз» з оправки, у валки його першої кліті (фіг. 12). Швидкість прокатки у першій кліті трубознімального стана 5 повинна бути не меншою за швидкість виходу металу з останньої кліті безперервного стана, в противному разі він буде стримувати темп прокатки в цілому по агрегату. Тому, до моменту подачі переднього кінця чорнової труби, який «сповз» з оправки 55, до валків першої кліті трубознімального стана за допомогою вищезазначеного привода, швидкість транспортування каретки 9, що несе шиберний захват 11, повинна бути 4 39035 близькою до швидкості прокатки металу в останній кліті безперервного стана. Після захвату переднього кінця чорнової труби 54, який «сповз» з оправки 55, валками першої кліті трубозпімального стана 5 привод механізму 6 зупинення та переміщення оправки за її хвостовик з транспортуючого режиму перемикається у гальмуючий. Як тільки швидкість переміщення оправки 55, що задається приводом механізму 6 її зупинення та переміщення, який працює у режимі гальмування, буде меншою за швидкість прокатки переднього кінця труби 54, який «сповз» з оправки 55, у першій кліті трубознімального стана 5, починається власне процес розділення труби 54 та оправки 55. Труба 54 прокатується у клітях трубознімального стана 5, продовжуючи процес її відділення від оправки 55, а каретка 9, що несе шиберний захват 11, починає своїм приводом переміщуватись від трубознімального стана 5 і за хвостовик тягне за собою оправку 55, що додатково скорочує час взаємодії труби 54 та оправки 55. При цьому до моменту закінчення прокатки труби 54 у трубознімальному стані 5 привод механізму 6 її зупинення та переміщення оправки 55 за її хвостовик повертає оправку 55 по задньому столу до клітей безперервного стана. Водночас із поверненням оправки 55, пневмоциліндр 30 переміщує засувку 28 у напрямних 27 каретки 9 так, що її протилежний пневмоциліндру 30 відтинок виходить з вікна 61 прапорця 19. Привод задавально-замикаючого механізму відводить прапорець 19 від шиберного захвату 11, чим звільняє голівку 60 хвостовика оправки 55 від вибірки 59 прапорця 19. Привод механізму 6 зупинення та переміщення оправки 55 за її хвостовик вимикається, внаслідок чого поздовжнє переміщення оправки 55 по дну жолоба 1 і підтримуючих роликах 8 до клітей безперервного стана після розділення її з трубою 54 припиняється. Пневмоциліндр 16 опускає шиберний захват 11 у нижнє положення, внаслідок чого шійка 58 хвостовика оправки 55 виходить з пазу 57 шиберного захвата 11. Далі привод механізму 6 зупинення та переміщення оправки 55 за її хвостовик своїм приводом додатково переміщує каретку 9 з шиберним захватом 11 до безперервного стана так, щоб вертикальний стояк шиберного захвату 11 вийшов за габарит голівки 60 хвостовика оправки 55. Потім вмикається поперечний транспортер 3, який укладає оправку 55, звільнену від труби 54, на ролики рольганга 62 оправковидобувача 4. Цей рольганг 62 задає оправку 55 у люнет оправковидобувача 4. Вмикається ланцюговий оправковидобувач 4, який транспортує оправку 55 до устаткування, що забезпечує її охолодження, нанесення мастила та подачу її на безперервний стан для прокатки чергової гільзи. Привод механізму 6 зупинення та транспортування оправки за її хвостовик переміщує каретку 9 від останньої кліті безперервного стана на вихідну позицію (відстань, обумовлена конкретною довжиною чорнової труби 54 та положенням хвостовика оправки 55 на дні жолобу 1 після зупинення, вийшовши з безперервного стана разом з трубою 54). Далі, після прокатки чергової гільзи на оправці 55 та виходу їх з останньої кліті безперервного стана, описана вище послідовність роботи устаткування пропонованого заднього стола для розділення труби 54 і оправки 55, повторюється. Винахід не обмежується описаними та показаними на кресленнях варіантами реалізації, але може бути змінений, модифікований і доповнений у межах об'єму, визначеного формулою винаходу. Винахід може бути реалізований промисловим способом при модернізації устаткування заднього стола трубознімальної установки з безперервним оправочним станом з обов'язковою операцією видобування довгої оправки з труби у технологічному потоці. ПЕРЕЛІК позначень посилань та найменувань елементів 1. V-подібний поздовжній жолоб. 2. Проводка, що відкривається. 3. Транспортер поперечного переміщення труби на довгій оправці. 4. Спарений оправковидобувач. 5. Трубознімальний стан. 6. Механізм зупинення та транспортування оправки. 7. Поздовжній паз. 8. Підтримуючий ролик. 9. Каретка. 10. Корпус шиберного захвату. 11. Шиберний захват. 12. Коток корпусу шиберного захвату каретки. 13. Напрямні котків. 14. Кронштейн каретки. 15. Важіль. 16. Пневмоциліндр. 17. Штанга. 18. Стопор. 19. Прапорець. 20. Кронштейн. 21. Виступ. 22. Пневмоциліндр. 23. Рейка. 24. Зубчате колесо. 25. Підшипниковий вузол. 26. Електродвигун. 27. Напрямні. 28. Засувка. 29. Вушко. 30. Пневмоциліндр. 31. Візок. 32. Коток. 33. Напрямні. 34. Коток. 35. Напрямні. 36. Корпус. 37. Корпус. 38. Рейка. 39. Рольганг. 40. Шестірня. 41. Підшипникова опора. 42. Плита. 43. Муфта. 44. Редуктор. 45. Електродвигун. 46. Постамент. 47. Важіль. 5 39035 48. Основа. 49. Опора. 50. Важіль. 51. Пневмоциліндр. 52. Пневмоциліндр. 53. Захват. 54. Труба. 55. Довга оправка. Фіг. 1 56. Бічна сторона поздовжнього пазу 7. 57.Паз. 58. Шийка. 59. Вибірка. 60. Голівка хвостовика оправки 55. 61. Вікно прапорця 19. 62. Рольганг оправковидобувача 4 «а» та «б» похилі сторони жолобу «в» - вісь дна жолобу 1. 6 39035 Фіг. 2 7 Фіг. 3 39035 8 39035 Фіг. 4 9 39035 Фіг. 5 10 39035 Фіг. 6 11 Фіг. 7 39035 12 39035 Фіг. 8 13 Фіг. 9 39035 14 39035 Фіг. 10 15 Фіг. 11 39035 16 Фіг. 12 39035 17 39035 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 18

ДивитисяДодаткова інформація

Назва патенту англійськоюRear table of continuous tube-rolling mill

Автори англійськоюPaniushkin Yevhen Mykolaiovych, Kondratiev Serhii Valentynovych, Kisil Volodymyr Kostiantynovych, Sivak Vladyslav Olehovych, Kohan Mykhailo Markovych

Назва патенту російськоюЗадний стол непрерывного трубопрокатного стана

Автори російськоюПанюшкин Евгений Николаевич, Кондратьев Сергей Валентинович, Кисиль Владимир Константинович, Сивак Владислав Олегович, Коган Михаил Маркович

МПК / Мітки

МПК: B21B 39/02

Мітки: стана, безперервного, трубопрокатного, стіл, задній

Код посилання

<a href="https://ua.patents.su/18-39035-zadnijj-stil-bezperervnogo-truboprokatnogo-stana.html" target="_blank" rel="follow" title="База патентів України">Задній стіл безперервного трубопрокатного стана</a>

Попередній патент: Барабанний скидач прокату

Наступний патент: Передавально-перетворюючий механізм

Випадковий патент: Пристрій для фіксації тканин та зупинення кровотечі під час операції на печінці, судинах та холедосі за дзигалом о.ф.