Доменний процес з використанням вуглецевмісних необпалених гранул

Формула / Реферат

1. Доменний процес з використанням вуглецевмісних необпалених гранул, в якому зверху доменної печі по черзі шарами завантажують залізовмісний матеріал і кокс, який відрізняється тим, що:

(і) попередньо перемішують вуглецевмісні необпалені гранули із залізовмісними обпаленими гранулами, завантажують суміш згаданих вуглецевмісних необпалених гранул і згаданих обпалених гранул як частину згаданого шару залізовмісного матеріалу та

(іі) регулюють співвідношення в суміші між згаданими вуглецевмісними необпаленими гранулами і згаданими обпаленими гранулами так, щоб співвідношення R (кг/т продукту) / Р (кг/т продукту) між питомим витрачанням R згаданих вуглецевмісних необпалених гранул (кг/т продукту) і питомим витрачанням Р згаданих залізовмісних обпалених гранул (кг/т продукту) ставало б рівним величині, що знаходиться в діапазоні від 0,09 до 0,31.

2. Доменний процес за п. 1, який відрізняється тим, що згадане питоме витрачання Р залізовмісних обпалених гранул знаходиться в діапазоні від 150 кг/т продукту до 650 кг/т продукту.

Текст

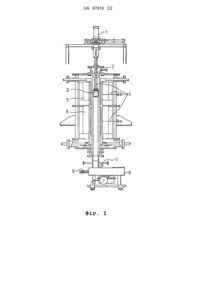

Реферат: Даний винахід належить до доменного процесу, в якому використовують значну кількість обпалених гранул як залізовмісний матеріал, причому перемішують вуглецевмісні необпалені гранули із залізовмісними обпаленими гранулами для їх завантаження поряд з обпаленими гранулами, що мають незадовільну здатність до відновлення, з метою виключення ділянок затриманого відновлення поряд із зоною плавлення в печі і отримання структури тонкої зони плавлення для досягнення, тим самим, значного ефекту зменшення питомого витрачання палива під час експлуатації доменної печі. Заявлений доменний процес включає завантаження зверху по черзі шарами залізовмісних матеріалів і коксу, при цьому попередньо перемішують вуглецевмісні необпалені гранули і залізовмісні обпалені гранули, завантажують суміш вуглецевмісних необпалених гранул і обпалених гранул як частину шару залізовмісного матеріалу та регулюють співвідношення в суміші між вуглецевмісними необпаленими гранулами і обпаленими гранулами так, щоб співвідношення R (кг/т продукту) / Р (кг/т продукту) між питомим витрачанням R вуглецевмісних необпалених гранул (кг/т продукту) і питомим витрачанням Р залізовмісних обпалених гранул (кг/т продукту) було б рівним величині, що знаходиться в діапазоні від 0,09 до 0,31. UA 97916 C2 (12) UA 97916 C2 UA 97916 C2 5 10 15 20 25 30 35 40 45 50 55 60 Рівень техніки, до якої належить винахід Даний винахід відноситься до доменного процесу, що включає отримання вуглецевмісних необпалених гранул, які характеризуються підвищеною здібністю до самовідновлення вуглецем, що міститься в них, і завантаження їх в доменну піч спільно з іншими основними матеріалами з колошника для селективного поліпшення на ділянках низької реакційної здатності в печі і зменшення витрати відновника в доменній печі. Рівень техніки При експлуатації звичайної доменної печі як залізовмісні матеріали використовують агломеровану руду, обпалені гранули і великошматну руду. У Японії частка використання агломерованої руди є найбільшою - при цьому частка знаходиться в діапазоні від 70 до 90 мас.%. З іншого боку, обпалені гранули також використовують з долями в діапазоні від 5 до 20 мас.%. Ці залізовмісні матеріали подають з приймальних бункерів і завантажують зверху доменної печі усередину. На даній стадії виникає дія сегрегування внаслідок різниці розміру частинок, щільності, що здається, і форми. Дані залізовмісні матеріали послідовно завантажують з колошника для перешарування кусковим коксом усередині доменної печі. Крім того, в даний момент для промотування відновлення залізовмісних матеріалів в печі і зменшення опору газопроникності в стані високотемпературного розплаву загальноприйнята практика полягала в перемішуванні шматків дрібнозернистої або середньозернистої коксової дрібниці з залізовмісними матеріалами. У способі відновлення залізовмісних матеріалів в доменній печі швидкість відновлення є найповільнішою на стадії відновлення з вюститу (FеO) в залізо (Fe). Дана реакція в шахті доменної печі протікає в області температур, рівних 800°С і більш. Дана реакція визначається за швидкістю величиною реакції газифікації коксу, де велику роль грає склад газу, і яка протікає при температурі, близькій до 1000°С (реакція взаємодії коксу з діокисом вуглецю у відновній зоні). Вуглецевмісні необпалені гранули, утворені з дрібних зерен вуглецевих матеріалів і оксиду заліза в тісному сусідстві один з одним, характеризуються не тільки чудовою здатністю до відновлення, як і самі вуглецевмісні гранули, але також і визначеною величиною рівня вмісту вуглецю, так що, як відомо, висока реакційна здатність коксу робить можливим вражаюче поліпшення здатності до відновлення залізовмісних матеріалів. Залізовмісний матеріал, що вживається в доменній печі, як основний залізовмісний матеріал використовує порошкоподібний залізняк, що характеризується середнім розміром частинок в діапазоні приблизно від 2 до 3 мм. Для цього перемішують вапняк, кремнезем і інші вторинні матеріали, порошкоподібний кокс, антрацит і інші вуглецеві матеріали. Крім того, додають воду і продукт, що виходить в результаті, перемішують і гранулюють для отримання псевдочастинок. Після цього для отримання агломерованої руди використовують агломераційну машину для нагрівання і агломерації частинок при використанні вуглецевого матеріалу в матеріалах початкової сировини. В даний час в цьому полягає пануюча тенденція. Псевдочастинки матеріалів, що агломеруються, в даному способі є в основномугранульованим матеріалом, утвореним з крупних частинок, частинок, що характеризуються розміром, рівним приблизно 1 мм і більш, як ядра і дрібні частинки, що пристали до них, частинок, що характеризуються розміром, в діапазоні від приблизно 0,5 до менш ніж 1 мм. Дані псевдочастинки зберігають газопроникність шару, завантаженого матеріалами, що агломеруються, в агломеруючій машині, і прискорюють проходження хорошої реакції агломерації. Для цього потрібна достатня міцність в холодному стані, щоб не відбувалося роздавлювання при завантаженні матеріалів, що агломеруються, і, крім того, під час нагрівання, висушування і агломерації. Зазвичай для формування з матеріалів, що агломеруються, псевдочастинок використовують барабанний змішувач, що дозволяє перемішувати матеріали, що агломеруються, і формувати з них частинки. З іншого боку, як залізовмісні матеріали також використовують і залізовмісний пил, отриманий в результаті збору агломераційного пилу, колошникового пилу, тощо, що отримують у великих кількостях в процесі виготовлення заліза, а, крім того, шлам, окалину і інший тонкоподрібнений пил (у загальному випадку це називають «пилом виготовлення заліза») і початкову сировину для гранул або інших тонкоподрібнених матеріалів. Проте, в даних тонкоподрібнених матеріалах тонкоподрібнені частинки, що характеризуються розміром частинок, рівним 0,25 мм і менше складають 80% і більше від сукупної кількості, так що у разі їх використання як матеріали, що агломеруються, легко виникнуть проблеми, такі як зменшення газопроникності шару завантаженого матеріалу внаслідок наявності тонкоподрібнених частинок і зменшення продуктивності. 1 UA 97916 C2 5 10 15 20 25 30 35 40 45 50 55 Для проведення агломерації при використанні таких тонкоподрібнених матеріалів як залізовмісних матеріали використовують змішувач для перемішування залізовмісного матеріалу і вторинних матеріалів при додаванні води, після цього для отримання сферичних сирих гранул, головним чином утворених з тонкоподрібнених частинок, частинок, що характеризуються розміром, рівним 0,25 мм і менше, використовують тарільчатий гранулятор або іншу гранулюючу машину, що характеризується більшою міцністю при гранулюванні в зіставленні з барабанним змішувачем, після чого для агломерації і отримання обпалених гранул використовують агломеруючу машину, що відноситься до типу із зовнішнім нагріванням і що використовує як джерело тепла газоподібні продукти згорання, тощо. З іншого боку, протягом тривалого часу були відомі формування з тонкоподрібненого матеріалу сирих гранул, після цього затвердіння їх (в результаті проведення реакції гідратації для негашеного вапна, тощо, або карбонізуючої обробки) для збільшення міцності гранульованого матеріалу, потім використання їх як залізовмісного матеріалу, що вживається в доменній печі, тобто, необпалених гранул. Як спосіб отримання необпалених гранул відомий спосіб отримання, що полягає у формуванні з вторинної золи доменної печі, конвертерного пилу, агломераційного пилу, набивального матеріалу і іншого пилу виготовлення заліза, отриманого на підприємствах виготовлення заліза, сирих гранул, під час чого проводять регулювання розподілу частинок пилу за розміром з приведенням у відповідний діапазон, додаванні негашеного вапна, цементу або іншого зв'язуючого і від 5 до 15 мас.% води, використанні тарільчатого гранулятора, тощо, для отримання сирих гранул, затвердінні гранул в результаті звалювання їх в купу на складі, тощо, на декілька днів (промотування проходження реакції гідратації зв'язуючого на основі СаО або реакції карбонізації) для стимулювання їх твердіння і, тим самим, отримання гранул холодного схоплювання (наприклад, дивіться документ ПЛ 1). Крім того, останніми роками з метою зменшення витрати відновника при експлуатації доменної печі був запропонований спосіб використання вищезазначеного способу необпалених гранул для отримання необпалених гранул, що характеризуються високим рівнем вмісту вуглецю (наприклад, дивіться документи ПЛ від 2 до 5). Наприклад, були запропоновані вуглецевмісні необпалені гранули для застосування в доменній печі, які отримують в результаті перемішування один з одним матеріалів, що містять оксид заліза, і вуглецевих матеріалів на вуглецевій основі, додавання зв'язуючого, після цього замісу, формування і затвердіння продукту, що виходить в результаті, який містить від 80 до 120% від теоретичної кількості вуглецю, необхідного для відновлення оксиду заліза залізняку при отриманні металевого заліза, і для яких проводять відбір за зв'язуючим, формування і затвердіння для отримання міцності на роздавлювання при звичайній температурі, рівного 7850 2 2 кн/м (80 кг/см ) і більше, і спосіб їх отримання (наприклад, дивіться документ ПЛ 2). Відповідно до даного способу, як в загальному випадку виходить із співвідношення між температурою газоподібного відновника і складом газу (СО=СО2/(СО+СО2)), навіть в зоні акумуляції тепла і зоні рівноваги реакції відновлення шахти доменної печі, де проходження реакції відновлення оксиду заліза обмежене, в області температур в діапазоні від 900 до 1100°С оксид заліза в необпалених гранулах зазнає реакцію відновлення завдяки вуглецю, що міститься в них. В результаті ступінь відновлення поліпшується, так що можна чекати отримання ефекту зменшення витрати відновника під час експлуатації доменної печі. Проте, по даних способах рівень вмісту С, що характеризує необпалені гранули, обмежується величиною, не більшою, ніж 120% від теоретичної кількості вуглецю, необхідного для відновлення окисленої руди до металевого заліза (що нижче іноді називають «Секвівалентом») (при виразі через сукупний рівень вмісту вуглецю (СУСУ) не більш, ніж 120% відповідають не більш, ніж 15 мас.%). При збільшенні рівня вмісту С вище даної величини мала місце проблема погіршення у необпалених гранул міцності на роздавлювання в холодному стані і міцності в нагрітому стані. Крім того, в даних способах для витримки міцності на роздавлювання в холодному стані у необпалених гранул, що містять вуглецевий матеріал, замість негашеного вапна використовують швидкотвердіючий портландцемент або інший зв'язуючий на основі цементу, так що при збільшенні кількості доданого зв'язуючого мала місце проблема, що полягає в тому, що ендотермічна реакція у вигляді реакції дегідратації цементу викликала не тільки падіння ступеня збільшення температури в шахті доменної печі, але також і призводила до появи низькотемпературної області повільного відновлення (низькотемпературна зона акумуляції тепла), і в результаті погіршувалося тонке подрібнення при відновленні агломерованої руди, завантаженої в доменну піч як залізовмісний матеріал, вживаний в доменній печі. 2 UA 97916 C2 5 10 15 20 25 30 35 40 45 50 55 60 Крім того, для отримання чудових здатності до відновлення і міцності після відновлення у необпалених гранул, що містять вуглецевий матеріал, були запропоновані необпалені гранули, що містять вуглецевий матеріал, які утворені з вуглецевого матеріалу і залізняку, і які визначають по співвідношенню між максимальною текучістю під час розм'якшення і плавлення вуглецевого матеріалу і доль частинок оксиду заліза, що мають розмір, рівний 10 мкм і менше, в залізняку (наприклад, дивіться документ ПЛ 3). Відповідно до даного способу можна використовувати розм'якшення і розплавлення вуглецевого матеріалу в необпалених гранулах, що містять вуглецевий матеріал, в області температур в діапазоні від 260 до 550±°С, після цього його твердіння для забезпечення проникнення і твердіння розплавленого вуглецевого матеріалу в областях між частинками оксиду заліза, збільшення поверхні контакту між вуглецевим матеріалом і оксидом заліза і поліпшення теплопровідності і збільшення ефективності відновлення, а також для зміцнення зв'язків між частинками оксиду заліза в цілях поліпшення міцності після відновлення (міцність в нагрітому стані). Проте, в даному способі для поліпшення здатності до відновлення і міцності після відновлення (міцність в нагрітому стані) у необпалених гранул, що містять вуглецевий матеріал, як вуглецевий матеріал необхідно використовувати вугілля, що характеризується високою максимальною текучістю, так що це не можна назвати переважним способом з погляду мети, що полягає в зменшенні витрати відновника під час експлуатації доменної печі, розробленої для економії енергії і раціонального використання ресурсів. Крім того, також були запропоновані брикети для отримання відновленого заліза, що мають 3 теоретичну щільність, рівну 2,3 г/см і більше, і отримані в результаті перемішування порошкоподібної руди і вугілля, що коксується, містить 16 мас.% і більш летючих компонентів і що характеризується текучістю за Гізелером, рівною 20 ділень шкали на хвилину і більше, (вуглецевий матеріал), гарячого формування суміші в області температур в діапазоні від 260 до 550°С при використанні тиску формування в діапазоні від 20 до 150 Мпа, після цього проведення де газифікації в області температур формування протягом 5 хвилин і більш (наприклад, дивіться документ ПЛ 4). Відповідно до даного способу суміш піддають гарячому формуванню в області температур в діапазоні від 260 до 550°С, в якій вуглецевий матеріал розм'якшується і розплавляється, після цього твердне, частинки оксиду заліза міцно з'єднуються вуглецевим матеріалом з утворенням 3 брикетів, що мають теоретичну щільність, рівну 2,3 г/см і більше, після цього їх піддають дегазифікації для відгону з вуглецевого матеріалу летючих компонентів, внаслідок чого міцність брикетів збільшується, і запобігає розтріскуванню внаслідок набухання брикетів під час відновлення. Проте даний спосіб вимагає проведення гарячого брикетування і дегазифікуючої обробки, так що витрачання енергії під час отримання є великим, а виробнича собівартість збільшується. У даному аспекті це економічно невигідний спосіб. Крім того, в зіставленні із способом гранулювання щільність брикетів стає більшою, так що брикети легко розламуються внаслідок газифікації вуглецевого матеріалу в них або дії газоподібних С і СО 2, отриманих при реакції відновлення оксиду заліза. Крім того, були запропоновані необпалені гранули, що містять вуглецевий матеріал, володіють двошаровою структурою, утвореною з ядра з вуглецевого матеріалу, що має розмір частинки в діапазоні від 3 до 25 мм, і зовнішнього периферичного шару, що оточує ядро, з суміші залізовмісного матеріалу, що має розмір частинки, рівний 1 мм і менш, і вуглецевого матеріалу, де об'ємна процентна частка вуглецевого матеріалу ядра знаходиться в діапазоні від 0,2 до 30 об.% від гранул в цілому, рівень вмісту вуглецевого матеріалу в зовнішньому периферичному шарі знаходиться в діапазоні від 5 до 25 мас.%, а сукупний рівень вмісту вуглецю в гранулах в цілому знаходиться в діапазоні від цілих 25 до 35 мас.% (наприклад, дивіться документ ПЛ 5). Відповідно до даного рівня техніки вуглецевий матеріал, що має розмір частинок, рівний 1 мм і менш, і що міститься в зовнішньому периферичному шарі, використовують для відновлення оксиду заліза. При плавленні зовнішнього периферичного шару вуглецевий матеріал ядра починає наповнювати функцію джерела навуглецьовування. Внаслідок цього можна поліпшити здатність до відновлення в доменній печі, а також поліпшити характеристики скрапування для розплавленої чушки внаслідок дії навуглецьовування і зменшити витрату палива під час експлуатації доменної печі і зменшити опір газопроникності в зоні плавлення. Проте таким гранулам, які утворені з двошарової структури, що характеризується різними розмірами і складами частинок вуглецевого матеріалу і оксидів, і які характеризуються сукупним рівнем вмісту вуглецю, рівним цілим 25 мас.% і більш, властива проблема, що полягає в 3 UA 97916 C2 5 10 15 20 25 30 35 40 45 50 55 60 зниженому опорі стиранню в холодному стані. Крім того, для отримання гранул, які володіють такою спеціальною двошаровою структурою, спосіб отримання стає ускладненим, для підтримки міцності стає необхідною велика кількість зв'язуючого, тощо. Даний спосіб виявився невигідним з погляду продуктивності і вартості під час виробництва. У вищезазначеному способі для витримки міцності на роздавлювання в холодному стані, 2 рівною 50 кг/см і більше, що потрібний у разі матеріалу, вживаного в доменній печі, звичайні вуглецевмісні необпалені гранули необхідно було обмежувати по рівню вмісту вуглецю величиною 15 мас.% (при виразі через вуглецевий еквівалент це відповідає 1,2), так що навіть у разі достатнього прискорення прямого відновлення оксиду заліза у вищезазначених вуглецевмісних необпалених гранулах було неможливо достатньо прискорити відновлення агломерованої руди або інших основних залізовмісних матеріалів, вживаних в доменній печі, відмінних від вищезазначених вуглецевмісних необпалених гранул. Крім того, при використанні звичайного способу додавання великої кількості портландцементу або іншого зв'язуючого, що затвердівається водою, міцність на роздавлювання в холодному стані у вуглецевмісних необпалених гранул може бути певною мірою покращена, але в області температур відновлення доменної печі вищезгадане зв'язуюче піддається реакції дегідратації, так що достатня міцність в нагрітому стані витримана бути не може. Тому для поліпшення ступенів відновлення вуглецевмісних необпалених гранул і залізовмісного матеріалу, вживаного в доменній печі, і значного зменшення витрати відновника під час експлуатації доменної печі була бажана розробка способу отримання необпалених гранул, що містять вуглецевий матеріал, який використовує відносно недорогий і простий спосіб отримання для отримання гранул, які характеризуються достатнім рівнем вмісту вуглецю і чудові з погляду як міцності в холодному стані, так і міцності в нагрітому стані в області температур відновлення (міцність при відновленні). З іншого боку, в числі залізовмісних матеріалів, вживаних в доменній печі, обпалені гранули утворюють металеві оболонки (щільні шари заліза, утворені в результаті агломерація відновленого заліза на поверхні) внаслідок інтенсивної топохімічної реакції під час процесу відновлення, коли газоподібний відновник викликає проходження відновлення з поверхні гранул, так що в зіставленні з агломерованою рудою їх важче відновлювати у високотемпературній області, відповідною 1000°С і більш. На початку плавлення вивантажується велика кількість розплаву. Крім того, внаслідок наявності (сферичної) форми в зіставленні з агломерованою рудою або залізняком під час завантаження в піч легко відбувається сегрегування. Зокрема, як відомо, у разі великого ступеня сегрегування в околиці великого завантаження відновника відбувається часткова затримка відновлення, збільшується товщина зони плавлення в доменній печі, утвореній з агломерованої руди і обпалених гранул, погіршується газопроникність в печі, а також відбувається капання невідновленого розплаву, так що витрата відновника збільшується. При експлуатації сучасної звичайної доменної печі в основному використовують агломеровану руду. Її частка знаходиться в діапазоні від 70 до 90 мас.%. Частка обпалених гранул знаходиться в діапазоні від 5 до 20 мас.% або біля того. Проте, внаслідок вичерпання рудних родовищ якість залізняку гірша. Внаслідок сортності руди залізняк у все більшій мірі поставляється у вигляді дрібного порошку. Проблемою стає пониження виходу продукту і продуктивності внаслідок меншої газопроникності при отриманні агломерованої руди з використанням тонкоподрібненого залізняку. Тому все більшої важливості в доменних печах набуває технологія використання необпалених гранул, які можуть бути отримані при використанні залізовмісного матеріалу, що включає тонкоподрібнену руду, без стимулювання зменшення виходу продукту і продуктивності в зіставленні з тим, що має місце для агломерованої руди. Крім того, було запропоновано декілька способів з використанням вуглецевмісних необпалених гранул замість частини обпалених гранул (наприклад, дивіться документи ПЛ від 6 до 7). При перемішуванні вуглецевмісних необпалених гранул в шарі залізовмісного матеріалу, що містить велику кількість обпалених гранул, для використання в доменній печі навіть у разі можливого прискорення відновлення основного матеріалу шару залізовмісного матеріалу, тобто, агломерованої руди, було неможливо селективно прискорювати проходження реакції відновлення на багатьох ділянках, де в шарі залізовмісного матеріалу обпалені гранули сегрегувались. Врешті-решт, на даних ділянках відбувалася затримка відновлення, і достатнім ефектом зменшення витрати відновника скористатися було не можна. Для достатнього прискорення відновлення на ділянках концентрованих обпалених гранул в шарі залізовмісного матеріалу за даним способом було необхідно використання великої 4 UA 97916 C2 5 10 15 20 25 30 35 40 45 50 55 60 кількості вуглецевмісних необпалених гранул. Проте, при використанні великої кількості вуглецевмісних необпалених гранул мали місце проблеми, що полягають в тому, що реакція дегідратації зв'язуючого, що міститься в вуглецевмісних необпалених гранулах, не тільки викликала зменшення ступеня збільшення температури в шахті в доменній печі, але також і призводила до утворення низькотемпературної області повільного відновлення (низькотемпературна зона акумуляції тепла) і погіршувала тонке подрібнення при відновленні агломерованої руди в шарі залізовмісного матеріалу, вживаного в доменній печі. Крім того, ефект прискорення відновлення обпалених гранул вуглецевмісними необпаленими гранулами був невеликий, і ступінь використання присутніх необпалених гранул була більшою, ніж необхідно, так що це мало привести до тонкого подрібнення при відновленні агломерованої руди в доменній печі (наприклад, дивіться документ ПЛ 7). Тому при експлуатації доменної печі з використанням великої кількості обпалених гранул як залізовмісного матеріалу бажаною була розробка способу використання вуглецевмісних необпалених гранул в доменній печі, який робить можливим ефективний прояв ефекту промотування відновлення обпалених гранулвуглецевмісними необпаленими гранулами, і який перспективний з погляду досягнення великого ефекту зменшення витрати відновника. Перелік посилань Патентна література 1 Японська патентна публікація (А) № 53-130202. 2 Японська патентна публікація (А) № 2003-342646. 3 Японська патентна публікація (А) № 2000-160219. 4 Японська патентна публікація (А) № 11-92833. 5 Японська патентна публікація (А) № 8-199249. 6 Японська патентна публікація (А) № 2003-301205. 7 Японська патентна публікація (А) № 6-145729. Розкриття винаходу З урахуванням вищезазначеного попереднього рівня техніки даний винахід своєю метою має пропозицію доменного процесу, що використовує при експлуатації доменної печі велику кількість обпалених гранул як залізовмісного матеріалу, в якому перемішують вуглецевмісні необпалені гранули з залізовмісними обпаленими гранулами для їх завантаження по сусідству з обпаленими гранулами, що володіють своєю незадовільною здатністю до відновлення, з метою виключення ділянок затриманого відновлення по сусідству із зоною плавлення в печі і отримання структури тонкої зони плавлення для досягнення, тим самим, великого ефекту зменшення питомого витрачання палива під час експлуатації доменної печі. Були зміряні високотемпературні характеристики інгредієнтів, створюючих залізовмісні матеріали, вживані в доменній печі, такі як агломерована руда, обпалені гранули і великошматова руда, і провели інтенсивне дослідження з використанням експериментів, тощо, направленого на виявлення змін їх високотемпературних характеристик при домішуванні до них заздалегідь певних кількостей вуглецевмісних необпалених гранул. В результаті вони виявили те, що при перемішуванні в числі агломерованої руди, обпалених гранул і великошматною руди, створюючих залізовмісні матеріали, вживані в доменній печі, зокрема, обпалених гранул з вуглецевмісними необпаленими гранулами ефект поліпшення високотемпературної здатності до відновлення був особливо великим. Крім того, як вони встановили виходячи із співвідношення між ступенями використання обпалених гранул і вуглецевмісних необпалених гранул, в результаті оптимізації ступеня використання вуглецевмісних необпалених гранул можна в максимальному ступені отримати ефект поліпшення відновлення обпалених гранул вуглецевмісними необпаленими гранулами. Даний винахід зробили для вирішення вищезазначених проблем, і його суть полягає в нижченаведеному. (1) Доменний процес з використанням вуглецевмісних необпалених гранул, в якому зверху доменної печі по черзі шарами завантажують залізовмісний матеріал і кокс, при цьому спосіб відрізняється: (і) попереднім перемішуванням вуглецевмісних необпалених гранул i залізовмісних обпалених гранул і завантаженням суміші вуглецевмісних необпалених гранул і обпалених гранул як частини шару залізовмісного матеріалу і (іі) регулюванням співвідношення в суміші між вуглецевмісними необпаленими гранулами і залізовмісними обпаленими гранулами так, щоб співвідношення R (кг/тн продукту)/Р (кг/тн продукту) між питомим витрачанням R (кількість, що витрачається, на одну тонну сталевого продукту) вуглецевмісних необпалених гранул (кг/тн продукту) і питомим витрачанням Ρ (кількість, що витрачається, на одну тону сталевого продукту) залізовмісних обпалених гранул (кг/тн продукту) ставало б рівним величині в діапазоні від 0,09 до 0,31. 5 UA 97916 C2 5 10 15 20 25 30 35 40 45 50 55 60 (2) Спосіб експлуатації доменної печі при використанні вуглецевмісних необпалених гранул, що запропонований в позиції (1), відрізняється тим, що питоме витрачання Ρ (кількість, що витрачається, на одну тонну сталевого продукту) залізовмісних обпалених гранул знаходиться в діапазоні від 150 кг/тн продукту до 650 кг/тн продукту. Вигідні ефекти винаходу Відповідно до даного винаходу при експлуатації доменної печі, при якій використовують залізовмісні матеріали, в які домішують велику кількість обпалених гранул, можна отримати велике поліпшення витрати відновника в результаті використання меншої кількості вуглецевмісних необпалених гранул в зіставленні з тим, що було у минулому. Тому завдяки застосуванню даного винаходу можна використовувати порошкоподібний залізняк, який є недорогим, але незадовільним за якістю, як матеріал для ефективного отримання обпалених гранул і значного зменшення витрати відновника (витрати коксу) під час експлуатації доменної печі при використанні обпалених гранул. Це робить можливим ефективне використання ресурсів, економію енергії і менший вихід СО2. Короткий опис креслень Фігура 1є виглядом, що схематично демонструє апарат для випробування на розм'якшення завантаження, призначений для вимірювання характеристик відновлення різних типів завантажень доменної печі. Фігура 2 є графіком, що демонструє зміни в ступенях відновлення при 1200°С для агломерованої руди і обпалених гранул внаслідок рівномірного перемішування з вуглецевмісними необпаленими гранулами. Фігура 3 є графіком, що демонструє величину С/О, що витрачається, для обчислення необхідної кількості близько розташованих вуглецевмісних необпалених гранул в способі відновлення обпалених гранул. Фігура 4 є графіком, що демонструє співвідношення між питомим витрачанням R вуглецевмісних необпалених гранул, рівнем вмісту С в вуглецевмісних необпалених гранулах і питомому витрачанні залізовмісних обпалених гранул. Фігура 5 є графіком, що демонструє співвідношення між рівнем вмісту С і міцністю після реакції вуглецевмісних необпалених гранул. Фігура 6 є графіком, що демонструє співвідношення між співвідношенням А (= R/P) між питомим витрачанням R вуглецевмісних необпалених гранул, питомим витрачанням Ρ залізовмісних обпалених гранул і витратою відновника для доменної печі. Здійснення винаходу Далі будуть роз'яснені подробиці даного винаходу. Спочатку використовували апарат для випробування на розм'якшення завантаження, здатний моделювати реакцію всередині доменної печі для дослідження змін витрати вуглецевмісних необпалених гранул, що володіють здатністю до відновлення, в різних типах залізовмісних завантажень. Метод вимірювання ступеня відновлення при використанні апарату для випробування на розм'якшення завантаження буде роз'яснений нижче. Фігура 1 є виглядом в поперечному перетині для апарату для випробування на розм'якшення завантаження. Нижню електричну піч 6 і верхню електричну піч 5 сполучають фланцем для отримання цілісної конструкції. Нижню електричну піч 6 передбачають для попереднього нагрівання газоподібного відновника, тоді як верхню електричну піч 5 використовують для нагрівання зразка 3. Залізняк або інший зразок 3 завантажують в тигель, після цього встановлюють усередині реакційної трубки. Зразок 3 завантажують між верхнім і нижнім шарами коксу в тиглі. Газоподібний відновник, якого заздалегідь відрегулювали для отримання заздалегідь певного складу і витрати при подачі, вводять в реакційну трубку з впускного отвору газоподібного відновника 7, заздалегідь нагрівають в нижній електричній печі 6, після цього вводять в зразок 3 в тиглі. Газ після реакції випускають з випускного отвору реакційного газу 2. Частину даного відпрацьованого газу відбирають як зразок і аналізують на наявність інгредієнтів при використанні газоаналізатора. Ступінь відновлення розраховують по величинах, отриманих при аналізі даного відпрацьованого газу. У той же самий час для вимірювання температури деталі безпосередньо над зразком 3 використовують термопару 4. Також вимірюють тиск газу на впускному отворі газоподібного відновника 7 і випускному отворі газоподібного відновника 2. Виходячи з різниці тиску вимірюють опір газопроникності для зразка 3. Крім того, в процесі збільшення температури і відновлення зразка 3 використовують пристрій додатку навантаження 1 для застосування будьякого навантаження до зразка 3 при моделюванні умов навантаження у фактичній печі. Вимірюють характеристики усадки отриманого в результаті зразка 3. Зверніть увагу на те, що на 6 UA 97916 C2 5 10 15 20 25 30 35 40 45 50 55 фігурі позиція 8 вказує на контейнер капання рідини, тоді як позиція 9 вказує на детектор капання рідини. Фігура 2 демонструє результати вимірювань. Агломеровану руду і обпалені гранули, використані у фактичній печі, розсіювали для отримання середнього розміру частинок в діапазоні від 10 до 15 мм, після цього, відповідно, рівномірно перемішували з вуглецевмісними необпаленими гранулами для використання як зразків. Вуглецевмісні необпалені гранули отримували в результаті перемішування залізовмісного пилу, вуглецевмісного пилу і швидкотвердіючого портландцементу в заздалегідь певних кількостях, потім гранулювання суміші при використанні чашевого гранулятора, після цього затвердіння протягом двох тижнів просто неба. Вуглецевмісні необпалені гранули були утворені з вуглецю 25 мас.% і сукупного Fe 45 мас.% і характеризувалися вуглецевим еквівалентом 2,0. В результаті домішування до вуглецевмісних необпалених гранул пікові ступені відновлення для агломерованої руди і обпалених гранул при 1200°С покращились. Якщо зіставити два матеріали, то, в першу чергу, у обпалених гранул ступінь відновлення є меншою. Це обумовлюється наступною причиною. У разі обпалених гранул розподіл пор по розмірах є однорідним, так що відновлення проходить по топонімічній реакції, в низькотемпературній області утворюється міцна металева оболонка, і дифундування газу всередину утримується. В результаті усередині обпалених гранул міститься розплав, що містить велику кількість невідновленого FеО. Він витікає назовні і відразу втрачається у високотемпературній області, так що відновлення стає відчутно повільним внаслідок закупорювання пор у високотемпературній області. З іншого боку, агломерована руда володіє неоднорідною структурою пор, так що відновлення проходить швидко і рівномірно всередину, приводячи в результаті до металізації. Тому є відносно мало розплаву, що містить велику кількість невідновленого FeO, а також промотується відновлення у високотемпературній області. Як встановили при зіставленні ефектів для вуглецевмісних необпалених гранул, однорідне перемішування вуглецевмісних необпалених гранул з залізовмісними обпаленими гранулами створює підвищений ефект поліпшення ступеня відновлення. Це обумовлюється надзвичайно високим ступенем відновлення самих вуглецевмісних необпалених гранул і прискорення відновлення газоподібним С, отриманим в результаті газифікації вуглецевмісних необпалених гранул, перед утворенням вищезазначеної металевої оболонки, так що кількість розплаву, що залишається усередині, зменшується, а уповільнення відновлення у високотемпературній області послабляється. Як вважають винахідники виходячи з вищевикладених результатів, у разі перемішування вуглецевмісних необпалених гранул із залізовмісними обпаленими гранулами, а не поблизу від агломерованої руди і, тим самим, наближення вуглецевмісних необпалених гранул до обпалених гранул, ефект міг би виявитися в значній мірі. Крім того, винахідники провели поглиблене дослідження співвідношення в суміші між вуглецевмісними необпаленими гранулами і залізовмісними обпаленими гранулами, спрямоване на зменшення питомого витрачання палива під час експлуатації доменної печі. Перед цим вони розрахували вуглецевий еквівалент (моль), проведений з сусідніх вуглецевмісних необпалених гранул, необхідних для відновлення обпалених гранул. Стадію відновлення обпалених гранул і вуглецевмісних необпалених гранул, завантажених у вигляді частини шару залізовмісного матеріалу в доменну піч, в загальному випадку підрозділяють на наступних далі три стадії (від (1) до (3)). Розраховують величину С/О, що витрачається, на різних стадіях. В даному випадку О є сукупною величиною (моль.) кількості відновленого кисню із залізовмісних обпалених гранул і вуглецевмісних необпалених гранул, С є кількістю С (моль.), проведеного з вуглецевмісних необпалених гранул, і С/О виражає кількість вуглецю, проведену з вуглецевмісних необпалених гранул, необхідних для відновлення кількості кисню, проведеного з відновлюваних обпалених гранул. (1) Ступінь відновлення обпалених гранул

ДивитисяДодаткова інформація

Назва патенту англійськоюBlast-furnace process with the use of carbon-containing unfired pellets

Автори англійськоюHiguchi, Kenichi, Shinohara, Takashi, Noda, Takeshi

Назва патенту російськоюДоменный процесс с использованием углеродсодержащих необожженных гранул

Автори російськоюХигути Кэнити, Синохара Такаси, Нода Такэси

МПК / Мітки

Мітки: використанням, вуглецевмісних, доменній, процес, необпалених, гранул

Код посилання

<a href="https://ua.patents.su/18-97916-domennijj-proces-z-vikoristannyam-vuglecevmisnikh-neobpalenikh-granul.html" target="_blank" rel="follow" title="База патентів України">Доменний процес з використанням вуглецевмісних необпалених гранул</a>

Попередній патент: Спосіб вилучення газу із підземних гірничих виробок

Наступний патент: Літальний апарат

Випадковий патент: Брама розпашна