Відвідна трубопровідна система коксової печі, її застосування, коксова заводська установка та спосіб регулювання витрати газу з коксових печей

Номер патенту: 100857

Опубліковано: 11.02.2013

Автори: Бізоньйо Мауріціо, Півот Стефано, Лонарді Еміл, Хансманн Томас

Формула / Реферат

1. Відвідна трубопровідна система коксової печі для зміни потоку сирого коксового газу від коксової печі до збірного трубопроводу, яка містить:

трубопровідний вузол (10) для подачі сирих коксових газів від коксової печі до збірного трубопроводу (14),

щонайменше одне розпилювальне сопло (18) для розпилювання технологічної рідини, розміщене у вказаному трубопровідному вузлі,

причому вказаний трубопровідний вузол містить відвідну секцію (19) з вихідною трубою (20), що має випускний кінець (22, 222),

елемент (24, 224, 324, 424) затвора, що взаємодіє з вказаним випускним кінцем (22, 222) і встановлений з можливістю переміщення уздовж вказаного випускного кінця для формування поверхні, що перекриває край вихідної труби (20), забезпечуючи можливість зміни величини відкритої ділянки вказаного випускного кінця з метою регулювання витрати газу з зазначеної відвідної секції (19) у вказаний збірний трубопровід (14)

яка відрізняється тим, що елемент затвора виконаний у вигляді сферичної чаші з увігнутою перекриваючою поверхнею (24, 224, 324, 424) і має вісь (26) повороту, що дає можливість його повороту уздовж вказаного випускного кінця (22, 222) вихідної труби (20).

2. Система за п. 1, яка відрізняється тим, що вказана сферична чаша (24, 224, 324, 424) містить центр кривизни, який розташований біля вказаної осі (26) повороту.

3. Система за п. 1 або 2, яка відрізняється тим, що вказаний центр кривизни в основному розташований коаксіально з вказаною віссю (26) повороту.

4. Система за п. 3, яка відрізняється тим, що у вказаному елементі (24) затвора або у вихідній трубі (20, 220) виконаний щонайменше один виріз (30, 130, 230) поблизу вказаного випускного кінця (22, 222) з утворенням просвіту змінного перерізу при наближенні елемента (24) затвора до повного перекриття їм випускного кінця (22, 222) вихідної труби (20, 220).

5. Система за п. 4, яка відрізняється тим, що вказаний щонайменше один виріз (30, 130) виконаний у вказаному елементі (24) затвора і переважно проходить усередину від його краю.

6. Система за будь-яким з пп. 1-3, яка відрізняється тим, що елемент (24, 324) затвора є зрізаною сферичною чашею (324).

7. Система за будь-яким з попередніх пунктів, яка відрізняється тим, що в закритому положенні елемента (24 224, 324, 424) затвора зовнішні границі елемента затвора виступають вгору вище за крайні точки випускного кінця (22, 222), так що при скупченні технологічної рідини в западині елемента затвора утворюється гідравлічний затвор.

8. Система за будь-яким з попередніх пунктів, яка відрізняється тим, що вихідна труба (20) проходить у відвідний кожух (32), зв'язаний з відвідним трубопроводом (14), з розташуванням у цьому кожусі розпилювальних засобів (34) для обприскування зовнішньої стінки вихідної труби (20).

9. Система за п. 8, яка відрізняється тим, що розпилювальні засоби (34) розміщені у вказаному кожусі (32) так, що у визначеному частково відкритому положенні елемента (24) затвора розбризкувана рідина стікає між зовнішньою стінкою вихідної труби (20) і западиною елемента затвора та утворює гідравлічний затвор.

10. Система за п. 8 або 9, яка відрізняється тим, що відвідна секція (19), що містить вказану вихідну трубу (20) і що охоплює її відвідний кожух (32), введена між S-подібною трубою (12) і збірним трубопроводом (14), причому вказане щонайменше одне розпилювальне сопло (18) розміщене у вказаній S-подібній трубі (12).

11. Система за будь-яким з попередніх пунктів, що містить засіб (35) перетікання, виконаний як одне ціле з вихідною трубою (20) і призначений для відведення надлишкової води у відвідний кожух (32).

12. Система за будь-яким з попередніх пунктів, яка відрізняється тим, що додатково містить клапан-збірку (40), встановлений нижче за потоком вказаного випускного кінця (22).

13. Система за будь-яким з попередніх пунктів, яка відрізняється тим, що містить приводний засіб елемента затвора (24), що приводиться в дію уручну і/або автоматично.

14. Система за будь-яким з попередніх пунктів, яка відрізняється тим, що елемент затвора має ведучий край фігурної форми, розрахованої на забезпечення необхідних параметрів потоку при наближенні до повного перекриття їм випускного кінця (22, 222) вихідної труби (20, 220).

15. Система за п. 1, яка відрізняється тим, що вихідна труба (20) забезпечена групою вирізів (25), що проходять усередину від випускного кінця (22), вказана перекриваюча поверхня елемента затвора має загалом увігнутий профіль поверхні, і елемент (24) затвора має вісь повороту, що дає можливість його повороту уздовж вказаного випускного кінця (22), у закритому положенні елемента затвора зовнішні границі елемента затвора виступають уверх вище за внутрішній край вказаного вирізу (25) у вихідній трубі (20).

16. Система за будь-яким з попередніх пунктів, яка відрізняється тим, що містить блок керування, що реагує на датчики тиску, встановлені в коксовій печі, і включений так, щоб приводити в дію приводний засіб, зв'язаний з елементом затвора, причому вказаний блок керування виконаний так, щоб поступово змінювати положення елемента затвора відносно випускного кінця, поступово зменшуючи вихідний просвіт у міру зміни тиску в коксовій печі.

17. Коксова заводська установка, що містить батарею коксових печей і збірний трубопровід сирих коксових газів, причому зазначені гази від кожної окремої печі спрямовані до вказаного збірного трубопроводу через відвідну трубопровідну систему коксової печі за будь-яким з попередніх пунктів.

18. Застосування відвідної трубопровідної системи коксової печі за будь-яким з пп. 1-16, для дросельного регулювання потоку сирих коксових газів до збірного трубопроводу батареї коксових печей.

19. Спосіб регулювання витрати сирих коксових газів з коксових печей, що містять групу коксувальних камер, кожна з яких зв'язана зі збірним трубопроводом відповідною відвідною трубопровідною системою за будь-яким з пп. 1-16, при виконанні якого реєструють тиск печі в окремих коксувальних камерах за допомогою датчиків тиску і на основі зареєстрованого тиску поступово змінюють положення елемента затвора відносно випускного кінця, забезпечуючи поступове перекриття вихідного просвіту у міру зміни тиску в коксувальній камері.

Текст

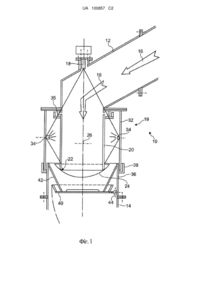

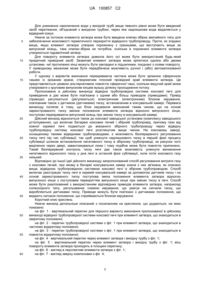

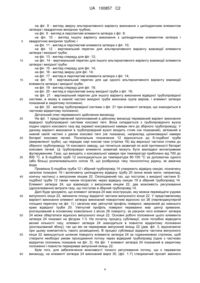

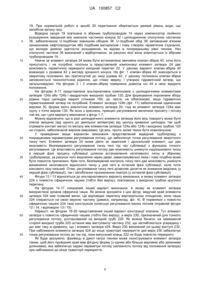

Реферат: У винаході описана відвідна трубопровідна система, що містить трубопровідний вузол (10) для подачі сирих коксових газів від коксової печі до збірного трубопроводу (14), щонайменше одне розпилювальне сопло (18), розміщене у вказаному трубопровідному вузлі, і відвідну секцію (19) з вихідною трубою (20), що має випускний кінець (22, 222). Елемент (24, 124а, 124b, 224, 324, 424) затвора взаємодіє з випускним кінцем (22, 222) і виконаний рухомим уздовж випускного кінця для формування поверхні, що перекриває край вихідної труби, забезпечуючи можливість зміни величини відкритої ділянки вказаного випускного кінця з метою регулювання витрати газу в збірний трубопровід (14). UA 100857 C2 (12) UA 100857 C2 UA 100857 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Дійсний винахід загалом відноситься до конструкції коксової печі і, зокрема, до відвідного трубопроводу коксової печі з вбудованим регулятором потоку, призначеним для зміни потоку сирого газу від кожної окремої коксувальної камери до збірного трубопроводу. Рівень техніки Зазвичай коксові заводи (коксові заводські установки) складаються з батареї коксових печей і сирі гази (гази сублімації і пари) від кожної окремої печі прямують через відвідний трубопровід до збірного трубопроводу, що проходить, як правило, по всій довжині батареї коксових печей. Сам відвідний трубопровід зазвичай включає вертикальну трубу (відому також як стояк або висхідна труба), що проходить вгору від даху печі, і S-подібну трубу, тобто коротку зігнуту трубу, сполучену з верхом стояка і ведучу до збірного трубопроводу. У S-подібній трубі розміщують одне або більш розпилювальних сопел, з метою охолоджування (швидкого охолоджування) сирих газів від температури, що знаходиться біля 700-800 °С, до температури приблизно 80-100 °С. Відомо, що для індивідуального регулювання тиску газу в кожній коксувальній камері передбачають регулювальний клапан, що встановлюється або у відвідному трубопроводі або у вихідного отвору в збірний трубопровід, що дозволяє перекривати і (або) плавно регулювати газовий потік через відвідний трубопровід. Такі пристрої дають можливість безперервного регулювання тиску печі під час сублімації, так щоб уникнути надлишкового тиску в першій фазі процесу сублімації за рахунок встановлення негативного тиску в збірному трубопроводі, за рахунок чого виділення через двері, завантажувальні люки і тому подібне може бути повністю припинено. Крім того, безперервний контроль тиску печі дає можливість уникнути виникнення негативного відносного тиску у дна печі в останній фазі сублімації, коли потік коксового газу низький. Відомі різні типи клапанів регулювання тиску, як, наприклад, описаний в US 7709743. Цей клапан встановлюють усередині збірного трубопроводу у вихідного краю вертикальної відвідної частини S-подібної труби. Клапан дає можливість регулювання зворотного тиску в коксувальній камері, і його дія заснована на зміні рівня води усередині клапана, що змінює площу прохідного перетину клапана, через який проходить потік сирих газів. У ЕР 1746142, що відноситься до способу зниження забруднюючих викидів з коксових печей, використовується клапан-збірка, виконана поворотним відносно поперечної осі. Кожна камера сублімації зв'язана S-подібною трубою із збірним трубопроводом через таку проміжну клапанзбірку. Тиск печі для окремих камер сублімації визначається датчиками тиску, і з метою регулювання витрати газу в збірний трубопровід положення клапана-збірки змінюється залежно від тиску в печі. У одному з варіантів виконання вводять клапанний елемент, що є зігнутою трубчастою металевою конструкцією, що перекриває перетин потоку на початку траєкторії відкриття. Не дивлячись на надійність конструкції такого клапана, він не дає можливості досить плавного регулювання витрати потоку. Задача винаходу У основу дійсного винаходу покладена задача забезпечення альтернативної відвідної трубопровідної системи коксової печі з покращеними сумарними параметрами регулювання потоку. Така задача вирішується у відвідній трубопровідній системі коксової печі, виконаної відповідно до пункту 1 формули дійсного винаходу . Суть винаходу Дійсний винахід відноситься до відвідної трубопровідної системи коксової печі, що містить трубопровідний вузол з відвідною секцією, що включає вихідну трубу з випускним кінцем (отвором), елемент затвора, що взаємодіє з випускним кінцем для регулювання витрати потоку в збірний трубопровід. Переважно для швидкого охолоджування потоку сирого газу з печі забезпечені одне або більш розпилювальні сопла (форсунки). Відповідно до важливої ідеї дійсного винаходу елемент затвора виконаний рухомим уздовж випускного кінця для формування поверхні, що перекриває край вихідної труби. Це дає можливість змінювати величину (площу) відкритої ділянки випускного кінця з метою регулювання витрати потоку в збірний трубопровід. На відміну від клапанів, забезпечених елементом затвора, який піднімається від сідла клапана у відкрите положення (як, наприклад, в клапані-збірці за ЕР 1746142), робоче переміщення елемента затвора, використаного в дійсному винаході, є рух уздовж випускного кінця вихідної труби. Отже, якщо дивитися відносно випускного кінця, елемент затвора переміщається в деякій мірі поперечно перед випускним кінцем, а не віддаляється від випускного кінця (відповідно не наближається до нього). Перевагою винаходу є те, що практично при великих швидкостях потоку елемент затвора знаходиться в положенні, в якому 1 UA 100857 C2 5 10 15 20 25 30 35 40 45 50 55 60 він не закриває (перегороджує) випускний кінець, знаходячись зазвичай закріпленим збоку. Часткове перекриття виходить при поступовому переміщенні елемента затвора під випускним кінцем і покритті необхідної частини випускного кінця. Це практично не досяжно при конструкції клапана з елементом затвора, що піднімається від сідла клапана у відкрите положення, оскільки дуже важко точно контролювати величину зазору між клапанним елементом і сідлом клапана. Оскільки переміщення вгору відсутнє, частина елемента затвора, що перекриває випускний кінець, може бути розміщена на постійній відстані від краю труби. Це дає можливість точного регулювання площі відкритої ділянки при одночасному обмеженні витоків через відкритий зазор між замочним елементом і вихідною трубою. Перекриваюча поверхня елемента затвора може бути плоскою або зігнутою. В разі плоского елемента затвора його робочий рух може бути простим поступальним переміщенням від краю вихідної труби (повністю відкрите положення) до заданого положення під вихідною трубою, при якому частково або повністю перекривається випускний кінець. Альтернативно, поверхня елемента затвора, що перекриває, може бути зігнутою, і в цьому випадку елемент затвора може здійснювати обертальний робочий рух довкола осі обертання, що дає можливість його повороту уздовж випускного кінця з метою перекриття необхідної його частини (переважно між 0 і 100 %). Отже, елемент затвора у краю вихідної труби може мати опуклий або увігнутий профіль поверхні переважно з постійним радіусом кривизни. Практично елемент затвора може бути чашею сферичної або циліндричної форми. Значимість винаходу полягає в тому, що для поліпшення параметрів регулювання до кінця фази сублімації елемент затвора забезпечений щонайменше одним вирізом, або цей виріз виконаний у вихідній трубі поблизу випускного кінця таким чином, що утворює просвіт змінного перетину при проходженні елементом затвора частини траєкторії повороту. Переважно виріз розташований таким чином, що елемент затвора поступово закривається і зменшує площу просвіту випускного кінця, при цьому останнє повністю перекрите елементом затвора за винятком просвіту, утвореного вирізом, який сам може зменшуватися при подальшому переміщенні елемента затвора до закритого положення. Така конструкція клапана, пристосована для тонкого регулювання потоку, дає просте і ефективне вирішення проблеми прецизійної зміни витрати потоку в збірний трубопровід при низькому тиску в коксувальній камері, що зазвичай має місце ближче до кінця фази сублімації. Форма і число вирізів можуть бути вибрані за необхідністю і повинні забезпечувати необхідні параметри потоку, що проходить через клапан. Переважно виріз (вирізи) розташований (розташовані) так, щоб проходити усередину від краю елемента, на якому вони виконані. В разі, якщо виріз несе на собі вихідна труба, він може бути розташований, наприклад, на виступі, що відходить усередину, в низу вихідної труби, форма якого повторює кривизну перекриваючої частини. У іншому варіанті виконання вирізи утворені групою отворів в елементі затвора, розташованих в його краю. Для полегшення виконання виріз (або група вирізів) розташований в елементі затвора так, що вихідна труба може бути простим циліндром або трубою у вигляді зрізаного конуса. Переважно виріз проходить усередину від краю елемента затвора. Виріз розташований на перекриваючій частині в положенні, в якому він утворюватиме зменшуваний просвіт змінного перетину при наближенні елементазатвора до кінця траєкторії перекриття. Наприклад, виріз може бути виконаний на ведучому краю елемента затвора, так що, починаючи з цього положення елемента затвора, він повністю перекриватиме випускний кінець, за винятком відкритої ділянки, утвореної вирізом і колом випускного кінця. Перевага винаходу полягає в тому, що елемент затвора виконаний таким чином, що в закритому положенні його зовнішні границі виступають вище за крайні точки випускного кінця, за рахунок чого утворюється гідравлічний затвор, що перекриває при скупченні технологічної рідини в поглибленні елемента затвора зазор між вихідною трубою і елементом затвора. Переважно увігнутий (або опуклий) профіль поверхні елемента затвора має центр кривизни, в основному коаксіальний з віссю повороту. Це дає можливість повороту елемента затвора у випускного кінця при збереженні робочого зазору між цими двома частинами. Альтернативно може існувати невелике зрушення між віссю повороту і центром кривизни, для забезпечення контакту метал по металу між частинами в закритому положенні. У одному з варіантів виконання вихідна труба проходить у відвідний кожух, пов'язаний з відвідним трубопроводом, і введені розпилювальні засоби для обприскування зовнішньої стінки вихідної труби. Перевага винаходу полягає в тому, що розпилювальні засоби розміщені у відвідному кожусі, так що у визначеному частково відкритому положенні елемента затвора розбризкана рідина стікає між зовнішньою стінкою вихідної труби і поглибленням елемента затвора і утворює гідравлічний затвор. 2 UA 100857 C2 5 10 15 20 25 30 35 40 45 50 55 60 Для уникнення накопичення води у вихідній трубі вище певного рівня може бути введений засіб перетікання, об'єднаний з вихідною трубою, через яке надлишкова вода видаляється у відвідний кожух. Нижче за потоком елемента затвора може бути введена клапан-збірка звичайного типу для забезпечення можливості герметичного перекриття відвідного трубопроводу. Проте, як згадано вище, якщо елемент затвора утворює порожнину з границями, що виступають вище за випускний кінець, така клапан-збірка не потрібна, оскільки в порожнині елемента затвора утворюється гідравлічний затвор. Для повороту елемента затвора довкола його осі може бути використаний будь-який придатний привідний засіб. Зазвичай елемент затвора може кріпитися однією або двома штангами, чиї протилежні кінці можуть бути закладені в підшипники, поєднані з осями повороту. У приводному механізмі може бути передбачена можливість ручної і (або) автоматизованої роботи. У одному з варіантів виконання перекриваюча частина може бути зрізаною сферичною чашею із зрізаним краєм, створюючим плоский провідний край елемента затвора. Це представляється цікавою альтернативою повністю сферичної чаші, оскільки ведучий край може утворювати з круговим випускним кінцем вузьку ділянку проходження потоку. Пропонована в дійсному винаході відвідна трубопровідна система коксової печі для приведення в дію може бути пов'язана з одним або більш приводом (приводами). Привід (приводи) регулюється (регулюються) електричним (електронним) блоком керування, пов'язаним також з датчиком (датчиками) тиску, встановленим в коксувальній камері. Перевага винаходу полягає в тому, що блок керування виконаний таким чином, що на основі зареєстрованого тиску змінює положення елемента затвора відносно випускного кінця, поступово перекриваючи випускний кінець при змінах тиску в коксувальній камері. Дійсний винахід відноситься також до коксової заводської установки (комплексу заводського устаткування), що включає батарею коксових печей і збірний трубопровід, причому гази від кожної окремої печі подаються до вказаного збірного трубопроводу через відвідну трубопровідну систему коксової печі розглянутим вище чином. На коксовому заводі, оснащеному такими відвідними трубопроводами, є можливість безперервного регулювання тиску печі під час сублімації, так щоб уникнути надлишкового тиску в першій фазі процесу сублімації шляхом встановлення негативного тиску в збірному трубопроводі, за рахунок чого виділення через двері, завантажувальні люки і тому подібне може бути повністю припинено. Такий безперервний контроль тиску печі дає також можливість уникнути виникнення негативного відносного тиску у дна печі в останній фазі сублімації, коли потік коксового газу низький. Відповідно до іншої ідеї дійсного винаходу запропонований спосіб регулювання витрати газу з коксових печей, при якому в батареї коксувальних камер кожна з них зв'язана, як описано вище, відвідною трубопровідною системою коксової печі із збірним трубопроводом. Спосіб включає реєстрацію тиску печі в окремій коксувальній камері за допомогою датчиків тиску і на основі зареєстрованого тиску поступова зміна положення елемента затвора відносно випускного кінця з поступовим перекриттям випускного кінця при змінах тиску в печі. Спосіб може бути реалізований з використанням відповідних приводів елемента затвора, наприклад соленоїдного типу, регульованих схемою керування, що реагує на сигнали тиску, що виробляються датчиками тиску. Приводи можуть бути пов'язані з датчиками положення, що видають сигнали положення, що сприймаються блоком керування. Короткий опис креслень Нижче винахід детальніше описаний з посиланням на креслення, що додаються, на яких показано: на фіг. 1 - вертикальний перетин для першого варіанту виконання пропонованої в дійсному винаході відвідної трубопровідної системи коксової печі при елементі затвора, що знаходиться в закритому положенні; на фіг. 2 - перетин трубопровідної системи з фіг. 1 при елементі затвора, що знаходиться в частково відкритому положенні; на фіг. 3 - перетин трубопровідної системи з фіг. 1 при елементі затвора, що знаходиться в повністю відкритому положенні; на фіг. 4 - вертикальний перетин через елемент затвора і вихідну трубу з фіг. 1; на фіг. 5 - вертикальний перетин через елемент затвора і вихідну трубу з фіг. 1; вісь повороту елемента затвора проходить в площині перетину; на фіг. 6 - вигляд в перспективі елемента затвора з фіг. 1; на фіг. 7 - вигляд зверху компоновки з фіг. 4; 3 UA 100857 C2 5 10 15 20 25 30 35 40 45 50 55 60 на фіг. 8 - вигляд зверху альтернативного варіанту виконання з циліндричним елементом затвора і квадратною вихідною трубою; на фіг. 9 - вигляд в перспективі елемента затвора з фіг. 8; на фіг. 10 - вигляд іншого варіанту виконання з циліндричним елементом затвора і квадратною вихідною трубою; і на фіг. 11 - вигляд в перспективі елемента затвора з фіг. 10; на фіг. 12 - вертикальний перетин для альтернативного варіанту взаємодії елемента затвора і вихідної труби; на фіг. 13 - вигляд спереду для фіг. 12; на фіг. 14 - вертикальний перетин для іншого альтернативного варіанту взаємодії елемента затвора і вихідної труби; на фіг. 15 - вигляд спереду для фіг. 14; на фіг. 16 - вигляд зверху для фіг. 14; на фіг. 17 - вигляд в перспективі елемента затвора з фіг. 14; на фіг. 18 - вертикальний перетин для ще одного альтернативного варіанту взаємодії елемента затвора і вихідної труби; на фіг. 19 - вигляд спереду для фіг. 18; на фіг. 20 - вигляд в перспективі знизу вихідної труби з фіг. 18; на фіг. 21 - вертикальний перетин для іншого варіанту виконання відвідної трубопровідної системи, в якому в нижній частині вихідної труби виконана група вирізів, і елемент затвора показаний в закритому положенні; на фіг. 22 - вигляд трубопровідної системи з фіг. 21 при елементі затвора, що знаходиться в частково відкритому положенні; Детальний опис переважного здійснення винаходу На фіг. 1 представлений пропонований в дійсному винаході переважний варіант виконання відвідної трубопровідної системи коксової печі. Вона складається з трубопровідного вузла подачі сирого коксового газу від окремої коксувальної камери печі до збірного трубопроводу. У даному варіанті виконання в трубопровідний вузол входить стояк (не показаний), зв'язаний в нижній своїй частині з дахом коксової печі (не показана), наприклад щілиновидної камери батареї коксових печей. Посилальне позначення 12 відноситься до S-подібної труби (викривленої труби), що передає сирі коксові гази (стрілка 16) від верхньої частини стояка до збірного трубопроводу 14 коксового заводу, що тягнеться зазвичай по всій протяжності батареї коксових печей. Ці трубопровідні елементи зазвичай можуть бути викладені вогнетривким футеруванням. Гази, що виходять з коксувальної камери при температурі приблизно від 700 до 800 °С, в S-подібній трубі 12 охолоджуються до температури 80-100 °С за допомогою одного (або більш) розпилювального сопла 18, що розбризкує таку технологічну рідину, як аміачна вода. Проміжна S-подібна труба 12 і збірний трубопровід 14 утворюють відвідну секцію, позначену загалом позицією 19 і включаючу циліндричну відвідну трубу 20 (вона може мати, наприклад, конічну частину) з випускним кінцем 22. Охолоджений газ, що поступає з вихідної частини Sподібної труби 12 таким чином потрапляє через відвідну секцію 19 в збірний трубопровід 14. Елемент затвора 24, що взаємодіє з випускним кінцем 22, дає можливість регулювання (дроселювання) витрати газу, що поступає в збірний трубопровід 14. Далі буде зрозуміло, що елемент затвора 24 має конструкцію, яку можна переміщати уздовж випускного кінця 22, змінюючи площу відкритої частини випускного кінця 22. У представленому варіанті виконання елемент затвора виконаний поворотним відносно осі 26 (перпендикулярній площині перетину на фіг. 1) і загалом має увігнутий профіль поверхні, звернений до нижнього краю відвідної труби 20. Увігнутий профіль поверхні переважно має центр кривизни, розташований в основному коаксіально з віссю 26 повороту, за рахунок чого елемент затвора 24 може обертатися відносно випускного кінця 22. Основні робочі положення цього елемента затвора 24 показані на фігурах 1-3. На початку процесу сублімації, коли потрібно відводити великі кількості газу, елемент затвора 24 знаходиться в повністю відкритому положенні (розташований збоку), так що він не перекриває випускний кінець 22 (див. фіг. 3, відзначаючи при цьому компактність такого розміщення). В процесі сублімації відкрита частина випускного кінця 22 зменшується шляхом повороту елемента затвора 24 за годинниковою стрілкою, щоб створити необхідні умови проходження потоку через відвідний трубопровід (одне з частково відкритих положень показане на фіг. 2). На фіг. 1 елемент затвора 24 показаний в закритому положенні і повністю перекриває випускний кінець 22. Крім того, для забезпечення можливості тонкого регулювання потоку, що є перевагою винаходу, на елементі затвора 24 виконаний виріз 30, (фіг. 1-7) створюючий просвіт змінного 4 UA 100857 C2 5 10 15 20 25 30 35 40 45 50 55 60 перетину при проходженні елементом затвора 24 частини траєкторії повороту. Це можна краще зрозуміти при розгляді фігур 4-7, що спрощено ілюструють елемент затвора 24 і вихідну трубу 20 відвідної секції 19. Як можна бачити на фіг. 6, в даному варіанті елемент затвора виконаний у вигляді сферичної чаши. Одиничний виріз 30 проходить усередину від краю елемента затвора 24 (в даному випадку виріз знаходиться на передній або "провідній" частині краю, якщо дивитися у напрямі закривання). Розмір вирізу підібраний так, щоб в закритому положенні елемента (фіг. 1) затвора його крайня в напрямі усередину крапка знаходилася поза випускним кінцем 22. Логічно міркуючи, виріз 30 переважно повинен проходити загалом перпендикулярно осі 26 повороту. Тому в зображеному на фіг. 1 положенні випускний кінець повністю закрито, оскільки виріз 30 знаходиться за краєм перетину 22. Як було згадано, призначення вирізу полягає в забезпеченні можливості тонкого регулювання при наближенні до закінчення фази сублімації. У показаному на фіг. 2 положенні, в якому елемент затвора 24 частково перекриває випускний кінець, відкрита частина відповідає ділянці, сформованій між краєм випускного кінця 22 і зовнішнім, провідним краєм елемента затвора 24. У міру подальшого закривання елемента (подальшого повороту за годинниковою стрілкою) затвора елемент затвора переміщається вліво уздовж випускного кінця 22 і перекриває частину випускного кінця 22, що все збільшується. Як тільки передня точка провідного краю досягне краю випускного кінця (положення, позначене через F і виділене пунктирною лінією на фіг. 2), випускний кінець 22 виявляється повністю перекритим елементом затвора 24 за винятком місця розташування вирізу 30. При подальшому повороті елемента затвора 24 за годинниковою стрілкою відкрита ділянка, утворена вирізом 30 і краєм випускного кінця, поступово зменшується, до тих пір, поки виріз не зайде за край (фіг. 1). Таким чином вихідна труба 20 і елемент затвора 24 діють як дросельний клапан в представленій відвідній трубопровідній системі, наділеною можливістю тонкого регулювання потоку, що корисно для керування тиском і потоком в кінці фази сублімації. Для повороту елемента затвора довкола його осі 26 може бути використаний будь-який придатний приводний засіб (не показано). Зазвичай елемент затвора може кріпитися однією або двома штангами, чиї протилежні кінці можуть бути закладені в підшипники, поєднані з осями повороту. У приводному механізмі може бути передбачена можливість ручної і (або) автоматизованої роботи. Інша конструктивна ідея, що забезпечує перевагу представленого дросельного клапана, полягає в тому, що завдяки сферичній внутрішній формі елемента затвора і розташуванню осі 26 повороту його можна повертати відносно випускного кінця 22, зберігаючи постійним робочий зазор між нижнім краєм труби 20 і внутрішньою увігнутою поверхнею елемента затвора 24. Мінімізація цього робочого зазору дозволяє обмежити витоки газу. Дійсно, якщо потрібне тонке регулювання газового потоку, що проходить через просвіт змінного перетину, утворений вирізом 30, як показано на фіг. 5, переважно не допускати значних витоків газу між елементом затвора 24 і вихідною трубою 20. Представлена конструкція дозволяє уникнути таких витоків. Робочий зазор може складати, наприклад, близько 1 мм, але переважно менш одного міліметра. Як згадано вище, в представленому на фіг. 1 положенні елемент затвора 24 повністю перекриває випускний кінець 22. Крім того, зовнішній край елемента затвора 24 виступає над випускним кінцем 22. Тому технологічна рідина накопичуватиметься в порожнині, утвореній елементом затвора, і досягатиме рівня, що перевищує випускний кінець 22, утворюючи тим самим гідравлічний затвор. В цьому випадку представлений дросельний клапан може також герметично перекривати канал між коксувальною камерою і збірним трубопроводом 14, так що не вимагається жодного іншого замочного клапана. У представленому варіанті виконання відвідна секція 19 містить відвідний кожух 32, в якому проходить вихідна труба 20. Розпилювальні засоби 34 встановлені так, щоб розбризкувати технологічну рідину на зовнішню поверхню вихідної труби 20. Можна відмітити, що в представленій на фіг. 2 компоновці, в якій елемент затвора 24 знаходиться в частково відкритому положенні, технологічна рідина збиратиметься у верхній, зовнішній частині елемента затвора і утворюватиме гідравлічне ущільнення у робочому зазорі між вихідною трубою і елементом затвора 24 (як показано стрілкою 23). Використання аміачної води, наприклад, для розпилювального сопла 18 дозволяє очищати елементи трубопроводу. Перевага винаходу полягає в тому, що при закритому положенні елемента затвора 24 для запобігання надлишковому накопиченню флюїда аж до S-подібної труби 12, у верхній частині вихідної труби 20 встановлений засіб 35 перетікання. Як можна зрозуміти з фіг. 1, рідина, що піднялася до рівня засобу 35 перетікання, буде видалена через нього і стече у відвідний кожух 5 UA 100857 C2 5 10 15 20 25 30 35 40 45 50 55 19. При нормальній роботі в засобі 35 перетікання зберігається деякий рівень води, що запобігає витоку газу. Відвідна секція 19 пов'язана із збірним трубопроводом 14 через компенсатор лінійного розширення, введений між нижньою частиною кожуха 32 і циліндричною сполучною частиною 36, забезпеченою U-подібним зовнішнім ободом 38. U-подібний обід 38 заповнений в'язким залишковим нафтопродуктом або подібним матеріалом і тому створює герметичне з'єднання, що володіє деякою здатністю розширення, як відомо в попередньому рівні техніки. Низ сполучної частини 36 виконаний з відбортовкою, за рахунок якої вона згвинчується із збірним трубопроводом 14. Нижче за елемент затвора 24 може бути встановлена звичайна клапан-збірка 40, хоча його присутність і не потрібна, оскільки в представленій компоновці елемент затвора 24 дає можливість герметично перекрити вихідний перетин 22. У даному варіанті клапан-збірка 40 взаємодіє з рукавом 42 у вигляді зрізаного конуса. На фіг. 1 клапан-збірка 40 знаходиться в закритому положенні: він притиснутий до низу рукава 42. У даному положенні клапан-збірка заповнюється технологічною рідиною, що стікає зверху, і утворює гідравлічний затвор, що загальновідомо. На фігурах 2 і 3 клапан-збірка повернена довкола осі 44 в своє відкрите положення. На фігурах 8-11 представлена альтернативна компоновка з циліндричними елементами затворів 124а або 124b і квадратною вихідною трубою 120. Для формування порожнини збору рідини торці циліндра закриті стінками 150; це, проте, не обов'язково, якщо гідравлічно герметизований затвор не потрібний. Елемент затвора 124b (фіг. 11) забезпечений одиничним вирізом 30, форма якого аналогічна елементу затвора 24, тоді як елемент затвора 124а має групу з п'яти вирізів 130. Як ясно з креслень, принцип регулювання величини просвіту і потоку той же, що і для варіанту виконання з фігур 1-7. Можна відзначити, що в разі циліндричного елемента затвора його вісь повороту може бути злегка зміщена (від одного до декількох міліметрів) від центру кривизни циліндра, так щоб отримати контакт метал по металу між елементом затвора 124а або 124b і вихідною трубою 120 на стороні, забезпеченій вирізом (вирізами). Ця вісь, проте, може також бути коаксіальною. У приведених вище варіантах виконання представлений відвідний трубопровід з покращеними параметрами регулювання потоку, що забезпечує точне регулювання зворотного тиску печі. Елемент затвора 24 може діяти як замочний і дросельний елемент, що дає можливість безперервного регулювання тиску печі під час сублімації з функцією тонкого регулювання. Це властивість регулювання потоку дає можливість уникнути надлишкового тиску в першій фазі процесу сублімації шляхом встановлення негативного тиску в збірному трубопроводі, за рахунок чого виділення через двері, завантажувальні люки і тому подібне може бути повністю припинено. Крім того, безперервний контроль тиску печі дає можливість уникнути виникнення негативного відносного тиску у дна печі в останній фазі сублімації, коли потік коксового газу низький. Отже, регулювання тиску печі дозволяє досягти як зниження виділень (у першій фазі сублімації), так і запобігання проникненню повітря (у останній фазі сублімації). Фігури 12 і 13 відносяться до альтернативного варіанту виконання, в якому елемент затвора 224 є повністю сферичною чашею (тобто без вирізу), пов'язаною з вихідною трубою круглого перетину. На фігурах 14-17 показаний інший варіант виконання, в якому як елемент затвора використана зрізана сферична чаша. Як можна зрозуміти з цих фігур, ведучий край елемента затвора 324 має плавний вигин. Це відповідає перетину вертикальною площиною, коли чаша 324 спирається на свою верхню частину (дивися, наприклад, фіг. 4). В порівнянні з повністю сферичною чашею 224 така конструкція полегшує регулювання малих потоків (порівняй фігури 12 і 14, і відповідно 13 і 15). Нарешті, на фігурах 18-20 представлений інший варіант конструкції клапана. Тут елемент затвора є повністю сферичною чашею (тобто без вирізу), а виріз 230, призначений для тонкого регулювання потоку, розташований на вихідній трубі 220. Як можна бачити, на замикаючій стороні вихідної труби 220 остання має виступаючу частину 232, що заглиблюється усередину і що має таку ж кривизну, що і елемент затвора 424. Виріз 230 виконаний на цьому виступі 232. При наближенні елемента затвора 424 до кінця траєкторії перекриття цей виріз 230 забезпечує тонке регулювання потоку до тих пір, поки випускний кінець 222 не буде повністю перекрито. Як буде зрозуміло, фахівець в даної галузі техніки може сконструювати елемент затвора таким, щоб його провідний край мав фігурну форму (з одним або більше вирізами або зрізаними ділянками), яка забезпечує задані параметри потоку (залежність потоку від положення затвора) при наближенні до кінця траєкторії перекриття. 6 UA 100857 C2 5 10 15 Ще один варіант виконання дійсного винаходу представлений на фігурах 21 і 22. Він істотно відрізняється від варіанту з фіг. 1 тим, що нижній край вихідної труби 20 забезпечений групою вирізів 25. Вирізи 25 проходять усередину (тут уздовж осі і вгору) від випускного кінця 22. Елемент затвора 24 переважно має форму сферичної чаші, а форма вирізів 25 така, що в закритому положенні, представленому на фіг. 21, зовнішні краї елемента затвора знаходяться вищим за верхній, закритий край вирізів 25. Тому, коли елемент затвора 24 повністю заповнюється технологічною рідиною, що накопичується в його поглибленні, рівень рідини знаходиться вищим за просвіти, утворені вирізами 25, за рахунок чого створюється гідравлічний затвор. Можна відзначити, що в даному варіанті виконання тонке дроселювання газів при наближенні до кінця траєкторії перекриття забезпечується шляхом зміни рівня рідині. Дійсно, рівень рідини в елементі затвора 24 і кутове положення останнього визначають розмір перекритої частини вирізів 25. Наприклад, на фіг. 22 рівень рідини, позначений позицією 27, не перекриває верхніх частин вирізів 25, і через них може проходити газовий потік. Площа потоку, що проходить через вирізи 25, тому залежить від кутового положення елемента затвора 24 і рівня рідини в ньому. Іншими словами витрата газу встановлюється шляхом зміни кутового положення елемента затвора, так щоб регулювати відтік технологічної рідини. ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 45 50 55 60 1. Відвідна трубопровідна система коксової печі для зміни потоку сирого коксового газу від коксової печі до збірного трубопроводу, яка містить: трубопровідний вузол (10) для подачі сирих коксових газів від коксової печі до збірного трубопроводу (14), щонайменше одне розпилювальне сопло (18) для розпилювання технологічної рідини, розміщене у вказаному трубопровідному вузлі, причому вказаний трубопровідний вузол містить відвідну секцію (19) з вихідною трубою (20), що має випускний кінець (22, 222), елемент (24, 224, 324, 424) затвора, що взаємодіє з вказаним випускним кінцем (22, 222) і встановлений з можливістю переміщення уздовж вказаного випускного кінця для формування поверхні, що перекриває край вихідної труби (20), забезпечуючи можливість зміни величини відкритої ділянки вказаного випускного кінця з метою регулювання витрати газу з зазначеної відвідної секції (19) у вказаний збірний трубопровід (14), яка відрізняється тим, що елемент затвора виконаний у вигляді сферичної чаші з увігнутою перекриваючою поверхнею (24, 224, 324, 424) і має вісь (26) повороту, що дає можливість його повороту уздовж вказаного випускного кінця (22, 222) вихідної труби (20). 2. Система за п. 1, яка відрізняється тим, що вказана сферична чаша (24, 224, 324, 424) містить центр кривизни, який розташований біля вказаної осі (26) повороту. 3. Система за п. 1 або 2, яка відрізняється тим, що вказаний центр кривизни в основному розташований коаксіально з вказаною віссю (26) повороту. 4. Система за п. 3, яка відрізняється тим, що у вказаному елементі (24) затвора або у вихідній трубі (20, 220) виконаний щонайменше один виріз (30, 130, 230) поблизу вказаного випускного кінця (22, 222) з утворенням просвіту змінного перерізу при наближенні елемента (24) затвора до повного перекриття їм випускного кінця (22, 222) вихідної труби (20, 220). 5. Система за п. 4, яка відрізняється тим, що вказаний щонайменше один виріз (30, 130) виконаний у вказаному елементі (24) затвора і переважно проходить усередину від його краю. 6. Система за будь-яким з пп. 1-3, яка відрізняється тим, що елемент (24, 324) затвора є зрізаною сферичною чашею (324). 7. Система за будь-яким з попередніх пунктів, яка відрізняється тим, що в закритому положенні елемента (24 224, 324, 424) затвора зовнішні границі елемента затвора виступають вгору вище за крайні точки випускного кінця (22, 222), так що при скупченні технологічної рідини в западині елемента затвора утворюється гідравлічний затвор. 8. Система за будь-яким з попередніх пунктів, яка відрізняється тим, що вихідна труба (20) проходить у відвідний кожух (32), зв'язаний з відвідним трубопроводом (14), з розташуванням у цьому кожусі розпилювальних засобів (34) для обприскування зовнішньої стінки вихідної труби (20). 9. Система за п. 8, яка відрізняється тим, що розпилювальні засоби (34) розміщені у вказаному кожусі (32) так, що у визначеному частково відкритому положенні елемента (24) затвора розбризкувана рідина стікає між зовнішньою стінкою вихідної труби (20) і западиною елемента затвора та утворює гідравлічний затвор. 7 UA 100857 C2 5 10 15 20 25 30 35 10. Система за п. 8 або 9, яка відрізняється тим, що відвідна секція (19), що містить вказану вихідну трубу (20) і що охоплює її відвідний кожух (32), введена між S-подібною трубою (12) і збірним трубопроводом (14), причому вказане щонайменше одне розпилювальне сопло (18) розміщене у вказаній S-подібній трубі (12). 11. Система за будь-яким з попередніх пунктів, що містить засіб (35) перетікання, виконаний як одне ціле з вихідною трубою (20) і призначений для відведення надлишкової води у відвідний кожух (32). 12. Система за будь-яким з попередніх пунктів, яка відрізняється тим, що додатково містить клапан-збірку (40), встановлений нижче за потоком вказаного випускного кінця (22). 13. Система за будь-яким з попередніх пунктів, яка відрізняється тим, що містить приводний засіб елемента затвора (24), що приводиться в дію уручну і/або автоматично. 14. Система за будь-яким з попередніх пунктів, яка відрізняється тим, що елемент затвора має ведучий край фігурної форми, розрахованої на забезпечення необхідних параметрів потоку при наближенні до повного перекриття їм випускного кінця (22, 222) вихідної труби (20, 220). 15. Система за п. 1, яка відрізняється тим, що вихідна труба (20) забезпечена групою вирізів (25), що проходять усередину від випускного кінця (22), вказана перекриваюча поверхня елемента затвора має загалом увігнутий профіль поверхні, і елемент (24) затвора має вісь повороту, що дає можливість його повороту уздовж вказаного випускного кінця (22), у закритому положенні елемента затвора зовнішні границі елемента затвора виступають уверх вище за внутрішній край вказаного вирізу (25) у вихідній трубі (20). 16. Система за будь-яким з попередніх пунктів, яка відрізняється тим, що містить блок керування, що реагує на датчики тиску, встановлені в коксовій печі, і включений так, щоб приводити в дію приводний засіб, зв'язаний з елементом затвора, причому вказаний блок керування виконаний так, щоб поступово змінювати положення елемента затвора відносно випускного кінця, поступово зменшуючи вихідний просвіт у міру зміни тиску в коксовій печі. 17. Коксова заводська установка, що містить батарею коксових печей і збірний трубопровід сирих коксових газів, причому зазначені гази від кожної окремої печі спрямовані до вказаного збірного трубопроводу через відвідну трубопровідну систему коксової печі за будь-яким з попередніх пунктів. 18. Застосування відвідної трубопровідної системи коксової печі за будь-яким з пп. 1-16, для дросельного регулювання потоку сирих коксових газів до збірного трубопроводу батареї коксових печей. 19. Спосіб регулювання витрати сирих коксових газів з коксових печей, що містять групу коксувальних камер, кожна з яких зв'язана зі збірним трубопроводом відповідною відвідною трубопровідною системою за будь-яким з пп. 1-16, при виконанні якого реєструють тиск печі в окремих коксувальних камерах за допомогою датчиків тиску і на основі зареєстрованого тиску поступово змінюють положення елемента затвора відносно випускного кінця, забезпечуючи поступове перекриття вихідного просвіту у міру зміни тиску в коксувальній камері. 8 UA 100857 C2 9 UA 100857 C2 10 UA 100857 C2 11 UA 100857 C2 12 UA 100857 C2 13 UA 100857 C2 14 UA 100857 C2 15 UA 100857 C2 16 UA 100857 C2 Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 17

ДивитисяДодаткова інформація

Назва патенту англійськоюCoke oven offtake piping system, its using, coke factory plant, and method for controlling the flow rate from coke ovens

Автори англійськоюLonardi Emile, Hansmann, Thomas, Pivot, Stefano, Bisogno, Maurizio

Назва патенту російськоюОтводная трубопроводная система коксовой печи, ее применение, коксовая заводская установка и способ регулирования расхода газа из коксовых печей

Автори російськоюЛонарди Эмиль, Хансманн Томас, Пивот Стефано, Бизоньйо Маурицио

МПК / Мітки

МПК: F16K 1/16, F16K 1/20, C10B 27/00

Мітки: коксової, печей, печі, коксова, застосування, витрати, коксових, заводська, установка, регулювання, трубопровідна, система, газу, спосіб, відвідна

Код посилання

<a href="https://ua.patents.su/19-100857-vidvidna-truboprovidna-sistema-koksovo-pechi-zastosuvannya-koksova-zavodska-ustanovka-ta-sposib-regulyuvannya-vitrati-gazu-z-koksovikh-pechejj.html" target="_blank" rel="follow" title="База патентів України">Відвідна трубопровідна система коксової печі, її застосування, коксова заводська установка та спосіб регулювання витрати газу з коксових печей</a>