Спосіб одержання каталізаторів фішера-тропша та їх застосування

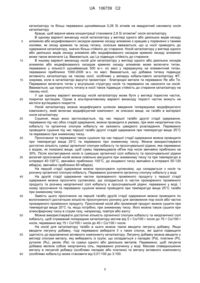

Номер патенту: 106739

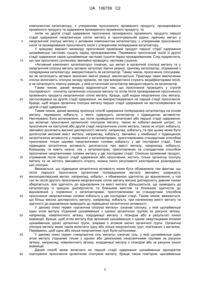

Опубліковано: 10.10.2014

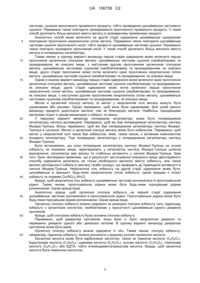

Автори: Крамер Лукас Лаурентіус, Терорде Роберт Йохан Андреас Марія

Формула / Реферат

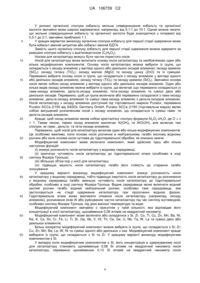

1. Спосіб одержання попередника каталізатора, у якому

на першій стадії одержання просочують частки носія для каталізатора органічною сполукою кобальту або нікелю у просочувальній рідині, з утворенням просоченого проміжного продукту, та прожарюють просочений проміжний продукт при температурі прожарювання не вище 400 °C, з одержанням прожареного проміжного продукту; та

потім, на другій стадії одержання просочують прожарений проміжний продукт першої стадії неорганічною сіллю кобальту або нікелю в просочувальній рідині, з утворенням просоченого носія, та прожарюють просочений носій, з одержанням попередника каталізатора, який відрізняється тим, що

жодну з неорганічних солей кобальту або нікелю, використаних на другій стадії одержання, не використовують на першій стадії одержання.

2. Спосіб за п. 1, у якому жодну з органічних сполук кобальту або нікелю першої стадії одержання не використовують на другій стадії одержання.

3. Спосіб за п. 1 або п. 2, у якому просочений проміжний продукт першої стадії одержання щонайменше частково сушать перед прожарюванням, та/або у якому просочений носій другої стадії одержання щонайменше частково сушать перед прожарюванням.

4. Спосіб за п. 3, який включає на першій стадії одержання повторення, щонайменше один раз, просочення органічною сполукою кобальту або нікелю, щонайменше часткове сушіння просоченого проміжного продукту та прожарювання щонайменше частково висушеного просоченого проміжного продукту, з одержанням прожареного проміжного продукту з більш високим вмістом кобальту або нікелю.

5. Спосіб за п. 3 або п. 4, який включає на другій стадії одержання повторення, щонайменше один раз, просочення неорганічною сіллю кобальту або нікелю, щонайменше часткове сушіння просоченого носія та прожарювання частково висушеного просоченого носія, з одержанням попередника каталізатора з більш високим вмістом кобальту або нікелю.

6. Спосіб за будь-яким з пп. 1-5, у якому використовують органічну сполуку кобальту та неорганічну сіль кобальту.

7. Спосіб за п. 6, у якому неорганічною сіллю кобальту на другій стадії одержання є Co(NO3)2·6H2O, причому Co(ΝΟ3)2·6H2O розчиняють у воді як просочувальній рідині.

8. Спосіб за п. 6 або п. 7, у якому органічну сполуку кобальту для першої стадії одержання отримують за реакцією сполуки кобальту з органічною кислотою, необов'язково в присутності джерела протиіону.

9. Спосіб за п. 8, у якому для органічної сполуки кобальту першої стадії одержання, органічну кислоту вибирають з лимонної кислоти (С6Н8О7), бурштинової кислоти (С4Н6О4), щавлевої кислоти (С2Н2О4), оцтової кислоти (С2Н4О2), глюконової кислоти (С6Н12O7) та ЕДТА; сполука кобальту являє собою гідроксид кобальту, а джерелом протиіону, коли воно присутнє, є аміак.

10. Спосіб за п. 6 або п. 7, у якому органічну сполуку кобальту для першої стадії одержання отримують за реакцією сполуки кобальту з ацетилацетоном (С5Н8О2).

11. Спосіб за п. 6 або п. 7, у якому органічна сполука кобальту для першої стадії одержання являє собою кобальт-амоній цитрат.

12. Спосіб за будь-яким з пп. 6-11, у якому органічну сполуку кобальту розчиняють у воді як просочувальній рідині.

13. Спосіб за будь-яким з пп. 6-12, у якому просочення та сушіння на першій та другій стадіях одержання проводять при температурі вище 25 °C та зниженому тиску, тим самим забезпечуючи умови, за яких не відбувається швидкого розкладання неорганічної солі кобальту та органічної сполуки кобальту.

14. Спосіб за будь-яким з пп. 6-13, у якому попередник каталізатора є попередником каталізатора синтезу Фішера-Тропша на основі кобальту.

15. Спосіб за будь-яким з пп. 6-13, у якому попередник каталізатора є попередником каталізатора гідрування на основі кобальту.

16. Спосіб одержання каталізатора, у якому

на першій стадії одержання, просочують частки носія для каталізатора органічною сполукою кобальту або нікелю в просочувальній рідині, з утворенням просоченого проміжного продукту, та прожарюють просочений проміжний продукт при температурі прожарювання не вище 400 °C, з одержанням прожареного проміжного продукту; та

потім, на другій стадії одержання, просочують прожарений проміжний продукт першої стадії неорганічною сіллю кобальту або нікелю в просочувальній рідині, з утворенням просоченого носія, та прожарюють просочений носій, з одержанням попередника каталізатора, який відрізняється тим, що

жодну з неорганічних солей кобальту або нікелю, використаних на другій стадії одержання, не використовують на першій стадії одержання; та відновлюють попередник каталізатора, з одержанням каталізатора.

17. Спосіб синтезу вуглеводнів, у якому

одержують каталізатор способом, у якому

на першій стадії одержання просочують частки носія для каталізатора органічною сполукою кобальту або нікелю в просочувальній рідині, з утворенням просоченого проміжного продукту, та прожарюють просочений проміжний продукт при температурі прожарювання не вище 400 °C, з одержанням прожареного проміжного продукту; та

потім, на другій стадії одержання просочують прожарений проміжний продукт першої стадії неорганічною сіллю кобальту або нікелю в просочувальній рідині, з утворенням просоченого носія, та прожарюють просочений носій, з одержанням попередника каталізатора, причому жодну з неорганічних солей кобальту або нікелю, використаних на другій стадії одержання, не використовують на першій стадії одержання; та

відновлюють попередник каталізатора, з одержанням каталізатора; та приводять в контакт водень з монооксидом вуглецю при температурі вище 100 °C та тиску щонайменше 10 бар з каталізатором, з утворенням вуглеводнів та, необов'язково, оксигенатів вуглеводнів.

18. Спосіб за п. 17, який являє собою спосіб Фішера-Тропша в киплячому шарі для одержання восків.

19. Спосіб за п. 17 або п. 18, який включає стадію гідроочищення для перетворення вуглеводнів та, необов'язково, оксигенатів у рідкі палива та/або інші хімічні продукти.

Текст

Реферат: Спосіб одержання попередника каталізатора включає на першій стадії одержання просочення часток носія для каталізатора органічною сполукою металу в просочувальній рідині. Метал органічної сполуки металу є активним компонентом каталізатора. Одержують просочений проміжний продукт та прожарюють його з одержанням прожареного проміжного продукту. Потім на другій стадії одержання прожарений проміжний продукт першої стадії одержання просочують неорганічною сіллю металу в просочувальній рідині. Метал неорганічної солі металу є активним компонентом каталізатора. Одержують просочений носій та прожарюють його з одержанням попередника каталізатора. UA 106739 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки. до якої відноситься винахід Даний винахід відноситься до каталізаторів. Він відноситься зокрема до способу одержання попередника каталізатору та способу одержання каталізатору, який можна використовувати, наприклад, у синтезі вуглеводнів (у тому числі в синтезі Фішера-Тропша (ФТ)) та в реакціях гідрування. Рівень техніки Одержання попередників каталізаторів шляхом просочення металами носіїв для каталізаторів з використанням різних методик просочення добре відоме фахівцям у даній галузі. Отримані просочені носії потім звичайно сушать та прожарюють та одержують попередники каталізаторів, а попередники потім відновлюють для одержання каталізатору. Зокрема заявникам відомо, що, як описано у EP 0736326 B1, каталізатори синтезу ФішераТропша на основі просоченого оксиду алюмінію можна синтезувати, наприклад, шляхом просочення фазою водної суспензії солі кобальту, наприклад, гексагідрату нітрату кобальту, носія з оксиду алюмінію у комбінації із сушінням просоченого носія та наступним прожарюванням отриманого просоченого носія в киплячому шарі та одержанням попередника каталізатору та потім відновленням попередника та одержанням каталізаторів синтезу ФішераТропша. Каталізатори містять кобальт, диспергований на носії. Високого вмісту кобальту, достатнього для одержання потрібної високої каталітичної активності, можна легко досягти за допомогою просочення сіллю кобальту, при необхідності шляхом повторення стадії просочення сіллю кобальту. Повідомлялося, що використання органічних сполук металів або органічних добавок під час просочення може сприяти підвищенню каталітичної активності нанесених металевих каталізаторів. Наприклад, в US 5856260 зазначене, що використання сумішей поліолів та солей металів під час просочення приводить до підвищеної каталітичної активності. Van de Loosdrecht et.al. (Applied Catalysis A:General, Volume 150, Number 2, 13 March 1997, pp 365-376(12)) повідомили, що при одержанні кобальтових каталізаторів з низьким вмістом кобальту (2,5% Co) просоченням з використанням Со-ЕДТА (етилендіамінтетраоцтова кислота) або кобальт-амоній цитрату одержують спочатку дуже невеликі частки оксиду кобальту. Ці невеликі частки оксиду реагують під час термообробки у відновлюючому газі з носієм - оксидом алюмінію з утворенням алюмінату кобальту, який не активний у синтезі Фішера-Тропша. У каталізаторах з більш високим вмістом кобальту (5% Co), приготовлених способом двостадійного просочення з використанням на обох стадіях кобальт-амоній цитрату, отримані більші частки оксиду кобальту з більш високою здатністю до відновлення, що приводить до прийнятної активності, але більш низької у порівнянні з еталонним каталізатором із близьким вмістом кобальту, приготовленим просоченням тільки одним нітратом кобальту. Використання органічних сполук при просоченні приводить до низького вмісту металу через обмежену розчинність та високу в'язкість просочувального розчину. У багатьох каталітичних реакціях низький вміст металу не забезпечує досить високої активності, що обумовлене, серед інших факторів, низькою здатністю таких каталізаторів до відновлення. Kraum and Baern (Applied Catalysis A:General 186 (1999)189-200) вивчали активність каталізаторів, нанесених на оксид титану, із вмістом 12% кобальту, приготовлених багаторазовим просоченням різними органічними сполуками кобальту, включаючи ацетилацетонат кобальту(III), ацетат кобальту, оксалат кобальту та кобальт-ЕДТА. Кожний каталізатор просочували багаторазово з використанням тільки однієї органічної сполуки кобальту. У цій роботі досягли досить високого вмісту металу в результаті багаторазових циклів просочення, що компенсує низьку розчинність органічних сполук кобальту. Однак проведення багатьох циклів просочення при одержанні каталізатору може бути економічно не вигідним. У US 6822008B2 наведене використання двох різних попередників металів, нанесених окремо на носій таким чином, що перша порція нанесеного металу відновлюється значно легше, ніж друга порція. Наприклад, спочатку наносять гексагідрат нітрату кобальту та потім наносять ацетат кобальту. Другий попередник кобальту може бути органічною сіллю кобальту типу ацетату кобальту. Однак в US 6822008B2 не зазначене збільшення дисперсності кобальту або підвищення активності в синтезі ФТ. Таким чином, об'єктом даного винаходу є пропозиція попередника каталізатору та/або каталізатору, у яких були б подолані деякі описані вище недоліки. Розкриття винаходу Таким чином, згідно з першим варіантом винаходу запропонований спосіб одержання попередника каталізатору, який включає на першій стадії одержання просочення часток носія для каталізатору органічною сполукою металу в просочувальній рідині, причому метал в органічній сполуці металу є активним 1 UA 106739 C2 5 10 15 20 25 30 35 40 45 50 55 60 компонентом каталізатору, з утворенням просоченого проміжного продукту, прожарювання проміжного продукту та одержання прожареного проміжного продукту; та потім на другій стадії одержання просочення прожареного проміжного продукту першої стадії одержання неорганічною сіллю металу в просочувальній рідині, причому метал у неорганічній сполуці металу є активним компонентом каталізатору, з утворенням просоченого носія та прожарювання просоченого носія з утворенням попередника каталізатору. У кращому варіанті винаходу просочений проміжний продукт першої стадії одержання щонайменше частково сушать перед прожарюванням. Переважно просочений носій із другої стадії одержання також щонайменше частково сушити перед прожарюванням. Слід підкреслити, що при просоченні суспензією звичайно проводять часткове сушіння. «Активний компонент каталізатору» означає, що метал в органічній сполуці металу та у неорганічній сполуці металу активно каталізує хімічні реакції, причому каталізатор, отриманий з попередника каталізатору, використовують як каталізатор. Таким чином, просочення сполуками, які не каталізують активно зазначені хімічні реакції, виключається. Приклади таких виключених сполук включають сполуки оксиду кремнію, які при використанні служать модифікаторами носія, а не каталізують хімічну реакцію, у якій остаточний каталізатор використовують як каталізатор. Таким чином, даний винахід відрізняється тим, що просочення проводять у строгій послідовності - спочатку органічною сполукою металу та потім після прожарювання просоченого проміжного продукту неорганічною сіллю металу. Краще, щоб жодна неорганічна сіль металу, застосовувана на другій стадії одержання, не використовувалася на першій стадії просочення. Краще, щоб жодна органічна сполука металу першої стадії одержання не застосовувалася на другій стадії одержання. Таким чином, даний винахід пропонує спосіб одержання попередника каталізатору на основі металу, переважно кобальту, з якого одержують каталізатор з підвищеною активністю. Неочікувано було встановлено, що після проведення початкової або першої стадії одержання, що включає просочення органічною сполукою металу, такою як кобальт-амоній цитрат, та просочення на наступній або другій стадії неорганічною сіллю металу, такою як нітрат кобальту, звичайно досягають високої дисперсності металу, наприклад, кобальту, та при цьому може бути досягнутий високий вміст металу, наприклад, кобальту, звичайно у комбінації з підвищеною каталітичною активністю у порівнянні з каталізаторами, приготовленими стандартним способом просочення тільки одними неорганічними солями кобальту у дві послідовні стадії. Така підвищена каталітична активність досягається при вмісті металу, наприклад, кобальту, близькому та навіть нижче, ніж у каталізаторах, приготовлених за стандартним способом просочення неорганічними солями металу у дві послідовні стадії. Оскільки проміжний продукт, отриманий після першої стадії одержання або просочення, містить тільки органічну сполуку металу та не містить звичайного нітрату, можна легко регулювати екзотермічне розкладання цієї сполуки. Вважається, що підвищена каталітична активність може бути обумовлена тим фактом, що після першого просочення органічним попередником металу звичайно одержують високодисперсний метал, наприклад, кобальт, з обмеженою здатністю до відновлення, у той час як після другого просочення неорганічною сіллю металу висока дисперсність дивним чином зберігається, але здатність до відновлення та вміст металу збільшуються, що приводить до каталізатору із кращою дисперсністю та близьким вмістом та близькою здатністю до відновлення у порівнянні з каталізаторами, приготовленими за стандартним способом просочення неорганічними солями кобальту у дві послідовні стадії. Таким чином, вважається, що більш висока дисперсність металу, наприклад, кобальту, при належному вмісті металу та здатності до відновлення приводить до підвищеної каталітичної активності. У даному описі термін «органічна сполука металу» означає сполуку, у якій щонайменше один атом металу з'єднаний щонайменше з однією органічною групою за рахунок зв'язку, наприклад, ковалентного зв'язку, координації металу з лігандом або в результаті іонної взаємодії. Краще, щоб атом металу був зв'язаний щонайменше з одним невуглецевим атомом щонайменше однієї органічної групи, зокрема з атомом кисню органічної групи. Органічна сполука металу може також включати одну або кілька неорганічних груп, пов'язаних з металом. Переважно, щоб одна або кілька неорганічних груп були катіонними. У даному описі термін «неорганічна сіль металу» означає сіль, у якій щонайменше один атом металу з'єднаний тільки з однією або декількома неорганічними групами за рахунок зв'язку, наприклад, ковалентного зв'язку, координації металу з лігандом або за рахунок іонної взаємодії. Даний спосіб може включати на першій стадії одержання щонайменше однократне повторення просочення органічною сполукою металу. Краще також повторне, щонайменше 2 UA 106739 C2 5 10 15 20 25 30 35 40 45 50 55 часткове, сушіння просоченого проміжного продукту, тобто проведення щонайменше часткового сушіння. Переважно також повторити прожарювання просоченого проміжного продукту. У такий спосіб досягають більш високого вмісту металу в прожареному проміжному продукті. Аналогічно спосіб може включати на другій стадії одержання щонайменше одноразове повторення просочення неорганічною сіллю металу. Переважно також повторити щонайменше часткове сушіння просоченого носія, тобто провести щонайменше часткове сушіння. Переважно також повторно прожарити просочений носій. У такий спосіб досягають більш високого вмісту металу в попереднику каталізатору. Таким чином, в одному варіанті винаходу перша стадія одержання може включати перше просочення органічною сполукою металу, щонайменше часткове сушіння (необов'язкове) та прожарювання, як описано вище, з наступним другим просоченням органічною сполукою металу, щонайменше частковим сушінням (необов'язковим) та прожарюванням, як описано вище; друга стадія просочення може потім включати одне просочення неорганічною сіллю металу, щонайменше часткове сушіння (необов'язкове) та прожарювання, як описано вище. Однак в іншому варіанті винаходу перша стадія одержання може включати одне просочення органічною сполукою металу, щонайменше часткове сушіння (необов'язкове) та прожарювання, як описано вище; друга стадія одержання може потім включати перше просочення неорганічною сіллю металу, щонайменше часткове сушіння (необов'язкове) та прожарювання, як описано вище, з наступним другим просоченням неорганічною сіллю металу, щонайменше частковим сушінням (необов'язковим) та прожарюванням, як описано вище. Метал в органічній сполуці металу та метал у неорганічній солі металу можуть бути однаковими або різними. Однак переважно, щоб вони були однаковими. Для цілей даного винаходу придатні дорогоцінні метали, такі як благородні метали. Найбільш підходящими металами згідно із даним винаходом є кобальт та нікель. У першому варіанті винаходу попередник каталізатору може бути попередником каталізатору синтезу вуглеводнів. Переважно, щоб він був попередником каталізатору синтезу Фішера-Тропша. Більш переважно, щоб він був попередником каталізатору синтезу ФішераТропша в суспензії. Метал в органічній сполуці металу може бути кобальтом. Переважно, щоб метал у неорганічній солі також був кобальтом, який, таким чином, є активним компонентом кінцевого каталізатору. Тоді попередник каталізатору є попередником каталізатору синтезу Фішера-Тропша. Було встановлено, що коли попередник каталізатору синтезу Фішера-Тропша на основі кобальту, як показано вище, перетворюють у каталізатор синтезу Фішера-Тропша шляхом відновлення, каталізатор має високу та стабільну активність у синтезі Фішера-Тропша. Крім того, було неочікувано виявлене, що в результаті застосування описаного вище двостадійного способу одержання досягають не тільки необхідного високого вмісту кобальту, але також високої дисперсності кобальту (металу та/або оксиду), що приводить до підвищеної активності в синтезі Фішера-Тропша. Неорганічна сіль кобальту на другій стадії одержання може бути, щонайменше в принципі, будь-якою неорганічною сіллю кобальту; однак кращим є нітрат кобальту та зокрема Co(NO3)26H2O. Краще, щоб неорганічна сіль кобальту щонайменше частково розчинялася в просочувальній рідині. Таким чином, просочувальна рідина може бути будь-яким підходящим рідким розчинником. Однак краща вода. Аналогічно краще, щоб органічна сполука кобальту на першій стадії одержання щонайменше частково розчинялася в просочувальній рідині. Просочувальна рідина може бути будь-яким підходящим рідким розчинником. Однак краща вода. Органічну сполуку кобальту можна одержати за реакцією сполуки кобальту типу гідроксиду кобальту з органічною кислотою, необов'язково у присутності щонайменше одного джерела протиіонів. Краще, щоб сполукою кобальту була основна сполука кобальту. Переважно, щоб джерелом протиіонів, якщо воно є, було неорганічне джерело та переважно джерело одного або декількох катіонів. В одному варіанті винаходу джерелом протиіонів може бути аміак. Органічну сполуку кобальту можна одержати in situ. Таким чином, сполуку кобальту, наприклад, гідроксид кобальту, можна розчинити у водному розчині органічної кислоти. Органічна кислота може бути карбоновою кислотою, такою як лимонна кислота (C6H8O7), бурштинова кислота (С4Н6О4), щавлева кислота (С2Н2О4), оцтова кислота (C2H4O2), глюконова кислота (C6H12O7) або ЕДТА, тобто етилендіамінтетраоцтова кислота. Краще, щоб органічна кислота була лимонною кислотою. 3 UA 106739 C2 5 10 15 20 25 30 35 40 45 50 55 У розчині органічної сполуки кобальту мольне співвідношення кобальту та органічної кислоти звичайно може широко варіюватися, наприклад, від 0,1:1 до 10:1. Однак можна чекати, що мольне співвідношення кобальту та органічної кислоти буде знаходитися у інтервалі від 0,5:1 до 2:1, звичайно приблизно 1:1. У кращих варіантах винаходу органічна сполука кобальту для першої стадії одержання може бути кобальт-амоній цитратом або кобальт-амоній ЕДТА. Замість цього органічну сполуку кобальту для першої стадії одержання можна одержати за реакцією сполуки кобальту з ацетилацетоном (C5H8O2). Носієм для каталізатору можуть бути частки пористого носія. Носій для каталізатору може включати основу носія каталізатору та необов'язково один або кілька модифікуючих компонентів. Основу носія каталізатору можна вибрати із групи, що складається з оксиду алюмінію у вигляді одного або декількох оксидів алюмінію; оксиду кремнію (SiO2); оксиду титану (TiO2); оксиду магнію (MgO) та оксиду цинку (ZnO) та їх сумішей. Переважно вибрати основу носія із групи, що складається з оксиду алюмінію у вигляді одного або декількох оксидів алюмінію; оксиду титану (TiO2) та оксиду кремнію (SiO2). Звичайно основа носія являє собою оксид алюмінію у вигляді одного або декількох оксидів алюмінію. Один або кілька видів оксиду алюмінію можна вибрати із групи, що включає (що переважно складається з) гама-оксиду алюмінію, дельта-оксиду алюмінію, тета-оксиду алюмінію та суміші двох або декількох оксидів. Переважно, щоб ця група включала або переважно складалася з гама-оксиду алюмінію, дельта-оксиду алюмінію та суміші гама-оксиду алюмінію з дельта-оксидом алюмінію. Носій каталізатору з оксиду алюмінію доступний під торговельної маркою Puralox, переважно Puralox SCCa 2/150 від SASOL Germany GmbH. Puralox SCCa 2/150 (торговельна марка) являє собою висушений розпиленням носій з оксиду алюмінію, що складається із суміші гама- та дельта-оксидів алюмінію. Краще, щоб оксид алюмінію являв собою кристалічну сполуку формули АІ2О3xН2О, де O < x < 1. Таким чином, термін оксид алюмінію виключає Аl(OН)3 та AlO(OH), але включає такі сполуки, як гама-, дельта- та тета-оксиди алюмінію. Переважно, щоб носій для каталізатору включав один або кілька модифікуючих компонентів. Це особливо важливо, коли основа носія розчинна в нейтральному та/або кислому водному розчині або коли основа носія чутлива до гідротермальної обробки, як описано нижче. Модифікуючий компонент може включати компонент, який здійснює одну або кілька наступних функцій: (і) знижує розчинність носія каталізатору у водному середовищі, (іі) пригнічує чутливість носія каталізатору до гідротермальної атаки (особливо в ході синтезу Фішера-Тропша); (ііі) збільшує об'єм пор у носії для каталізатору; (iv) підвищує міцність носія каталізатору та/або його стійкість до стирання та/або зношування. У кращому варіанті винаходу модифікуючий компонент знижує розчинність носія каталізатору у водному середовищі, тобто підвищує інертність носія каталізатору до розчинення у водному середовищі та/або зменшує чутливість носія каталізатору до гідротермальної обробки, особливо в ході синтезу Фішера-Тропша. Водне середовище може включати водний кислий розчин та/або водний нейтральний розчин, особливо таке середовище, яке застосовується на стадії одержання каталізатору при просоченні водною фазою. Гідротермальна атака може викликати спікання носія каталізатору (наприклад, оксиду алюмінію), розчинення іонів Al або руйнування часток каталізатору під час синтезу вуглеводнів, особливо синтезу Фішера-Тропша, під дією високої температури та води. Модифікуючий компонент звичайно є присутнім у такій кількості, яка відповідає його концентрації в носії каталізатору, щонайменше 0,06 атомів на квадратний нанометр. Модифікуючий компонент може включати або складатися з Si, Zr, Co, Ті, Cu, Zn, Mn, Ba, Ni, Na, K, Ca, Sn, Cr, Fe, Li, Ti, Sr, Ga, Sb, V, Hf, Th, Ce, Ge, U, Nb, Ta, W, La та суміші двох або декількох елементів. Більш конкретно модифікуючий компонент можна вибрати із групи, що складається з Si; Zr; Cu; Zn; Mn; Ba; La; W; Ni та суміші одного або декількох з них. Модифікуючий компонент краще вибирати із групи, що складається з Si та Zr. У кращому варіанті винаходу модифікуючим компонентом є Si. У випадку коли модифікуючим компонентом є Si, його концентрація в одержуваному носії для каталізатору становить щонайменше 0,06 Si атомів на квадратний нанометр носія каталізатору, переважно щонайменше 0,13 Si атомів на квадратний нанометр носія 4 UA 106739 C2 5 10 15 20 25 30 35 40 45 50 55 60 каталізатору та більш переважно щонайменше 0,26 Si атомів на квадратний нанометр носія каталізатору. 2 Краще, щоб верхня межа концентрації становила 2,8 Si атом/нм носія каталізатору. В одному варіанті винаходу носій каталізатору у вигляді одного або декількох видів оксиду алюмінію або модифікованого оксидом кремнію оксиду алюмінію є кращим у порівнянні з такими носіями, як оксид кремнію та оксид титану, оскільки вважається, що ці носії приводять до одержання каталізатору, значно більш стійкого до стирання. Носій каталізатору у вигляді одного або декількох видів оксиду алюмінію або модифікованого оксидом кремнію оксиду алюмінію може також включати La. Вважається, що La підвищує стійкість до стирання. В іншому варіанті винаходу носій для каталізатору у вигляді одного або декількох оксидів алюмінію або модифікованого оксидом кремнію оксиду алюмінію може включати титан, переважно у кількості щонайменше 500 м.ч. по масі у перерахунку на елементний титан, переважно приблизно 1000-2000 м.ч. по масі. Вважається, що добавка титану підвищує активність каталізатору на такому носії, особливо у випадку кобальтового каталізатору ФТ, зокрема, коли в каталізаторі відсутні промотори - благородні метали та переважно Re або Те. Переважно включати титан у внутрішню структуру носія та переважно не наносити на носій. Вважається, що присутність титану в носії також підвищує стійкість до стирання каталізатору на такому носії. У ще одному варіанті винаходу носій каталізатору може бути у вигляді пористих часток, покритих вуглецем. Однак в альтернативному варіанті винаходу пористі частки можуть не містити вуглецевого покриття. Носій каталізатору можна модифікувати шляхом введення попередника модифікуючого компоненту, який включає модифікуючий компонент, як описано вище, на та/або в матеріалі носія каталізатору. Сушіння, якщо воно застосовується, під час першої та/або другої стадії одержання, переважно під час обох стадій одержання, можна проводити в умовах, при яких неорганічна сіль кобальту та органічна сполука кобальту не зазнають швидкого розкладання. Переважно проводити сушіння під час першої та/або другої стадій одержання при температурі вище 25°C та переважно при зниженому тиску. Просочення та переважно також сушіння під час першої стадії одержання можна проводити при температурі вище 25°С та переважно при зниженому тиску. Можна використовувати достатню кількість суміші органічної сполуки кобальту та просочувальної рідини, яка переважно є водою, як показано вище, щоб суміш перевищувала об'єм пор носія звичайно приблизно на 30%. Після контактування носія із сумішшю органічної солі кобальту та просочувальної рідини вологий просочений носій можна повільно висушити при зниженому тиску та при температурі в інтервалі 40-120°C, звичайно приблизно 100°C, до кінцевого тиску звичайно в інтервалі 50-120 мбар(а), звичайно приблизно 80 мбар(а). На першій стадії одержання можна просочувати суспензією, що складається з носія та розчину органічної сполуки кобальту. Переважно розчиняти органічну сполуку кобальту у воді. На другій стадії одержання частки прожареного проміжного продукту з першої стадії одержання можна просочити суспензією, що складається із часток прожареного проміжного продукту та розчину неорганічної солі кобальту в просочувальній рідині, переважно у воді. І знову просочення та переважно сушіння можна проводити при температурі вище 25°C та/або при зниженому тиску. Замість цього просочення на першій та/або другій стадії одержання можна проводити по вологоємності достатньою кількістю просочуючого розчину для заповнення пор носія або часток прожареного проміжного продукту. Просочений носій або проміжний продукт можна сушити при температурі вище 25°С та, якщо потрібно, при зниженому тиску. Його можна також сушити при атмосферному тиску в струмі газу, наприклад, повітря або азоту. Можна використовувати достатню кількість органічної сполуки кобальту та неорганічної солі кобальту, щоб отриманий попередник каталізатору містив від 5 г Со/100 г носія до 70 г Со/100 г носія, переважно від 15 г Со/100 г носія до 40 г Co/100 г носія. На носій для каталізатору та/або в нього можна також вводити легуючу добавку. Якщо вводити легуючу добавку, тоді переважно вибирати її з таких сполук, які здатні підвищити здатність до відновлення активного компоненту каталізатору. Легуючу добавку можна вводити у вигляді сполуки металу, яку вибирають із групи, що складається з паладію (Pd), платини (Pt), рутенію (Ru), ренію (Re) та суміші одного або декількох металів. Переважно, щоб легуюча добавка являла собою неорганічну сіль, переважно розчинну у воді. Масове співвідношення металу в легуючій добавці (особливо паладію або платини) та металу активного компоненту (особливо кобальту) може становити від 0,01:100 до 3:100. 5 UA 106739 C2 5 10 15 20 25 30 35 40 45 50 55 Вміст азоту в попереднику каталізатору може становити менше 1 мас. %, переважно менше 0,5 мас. %. Переважно проводити прожарювання при температурі вище 25°C шляхом розкладання просочуючої сполуки кобальту та/або реакції з киснем. Таким чином, краще прожарювати в окисних умовах. Наприклад, нітрат кобальту можна перетворити в сполуку, яку вибирають із CoO, CoO(OH), Co3O4, Co2O3 або суміші одного або декількох з них. Прожарювання на першій та другій стадії одержання звичайно проводять у киплячому шарі або в обертовій печі. На першій стадії одержання щонайменше частково висушений просочений носій можна прожарювати в суміші повітря/азот. Вміст кисню в газовій суміші може становити від 0,01% до 20% (за об'ємом), переважно від 0,5 до 20% (за об'ємом). Прожарювати можна при температурі вище 95°С, переважно вище 120°C, більш переважно вище 200°C, але переважно не вище 400°C. Таким чином, прожарювати можна при температурі 250°C-400°C, переважно від 280 до 330°C. Звичайно температуру підвищують від кімнатної температури, як правило 25°С, до 250-400°C зі швидкістю 0,1-10°С/хвил., переважно 0,5-3°С/хвил. Під час прожарювання концентрацію кисню підтримують постійною або підвищують від низької концентрації кисню, тобто 0,5-2 об.%, до високої концентрації (тобто 10-20 об.% ). Підвищувати концентрацію кисню можна в ході підвищення температури або під час підтримання кінцевої температури (250400°C). Об'ємна швидкість подачі газу (GHSV) під час прожарювання звичайно знаходиться в -1 -1 інтервалі 100-3000 год , звичайно приблизно 2000 год . На другій стадії одержання щонайменше частково висушений просочений проміжний продукт можна прожарити на повітрі. Прожарювати можна при температурі 200°С-350°С. Температуру звичайно підвищують від кімнатної температури, як правило 25°С, до 200-350°C зі швидкістю 0,1-10°С/хвил., переважно 0,5-3°С/хвил. Величина GHSV під час прожарювання -1 -1 звичайно знаходиться в інтервалі 100-3000 год , звичайно приблизно 2000 год . Більш конкретно умови прожарювання на другій стадії одержання можна вибрати таким чином, щоб у попереднику каталізатору практично весь здатний до відновлення кобальт був у прожареному стані. Прожарювання на першій та/або другій стадії одержання можна проводити при такій швидкості нагрівання та об'ємній швидкості, які відповідають наступним критеріям: (і) коли швидкість нагрівання 1°С/хвил., об'ємна швидкість становить щонайменше 0,76 3 мn /кг Со(NO3)26Н2О)/год; та (іі) коли швидкість нагрівання вище 1°С/хвил., об'ємна швидкість задовольняє співвідношенню: log 20 log 0.76 log об ' ємної швидкості log 0.76 log швидкості нагрівання 2 Як також показано вище, метал в органічній сполуці металу та метал у неорганічній солі металу можуть бути однаковими та можуть являти собою кобальт або нікель. Нікель особливо підходить для одержання попередника каталізатору гідрування згідно із даним винаходом. Таким чином, у другому варіанті винаходу попередник каталізатору може бути попередником каталізатору гідрування органічних сполук. Більш конкретно, попередник каталізатору може бути попередником каталізатору гідрування ароматичних сполук або альдегідів або попередником каталізатору гідродехлорування. Наприклад, попередник каталізатору може бути попередником каталізатору синтезу спиртів. У випадку, коли попередник кобальтового каталізатору призначений для гідропереробки, його можна приготувати так само, як і описаний вище попередник каталізатору синтезу ФішераТропша. Згідно із другим варіантом винаходу, запропонований спосіб одержання каталізатору, що включає відновлення попереднику каталізатору, отриманого способом згідно з першим варіантом винаходу, з одержанням каталізатору. У випадку, коли попередник каталізатору є попередником каталізатору синтезу ФішераТропша, як описано вище, каталізатор буде, природно, каталізатором синтезу Фішера-Тропша. У випадку, коли попередник каталізатору є попередником каталізатору гідрування, як описано вище, каталізатор буде, природно, каталізатором гідрування. Каталізатор гідрування можна потім використовувати для гідрування органічних сполук, таких як продукти переробки масел (жирні речовини: жири та масла, жирні кислоти та похідні, такі як жирні нітрили, спирти та альдегіди), нафтові фракції, такі як дистиляти, смоли тощо, нітросполуки, олефіни, діолефіни, ароматичні сполуки тощо. Більш конкретно, каталізатор гідрування можна використовувати для одержання хімічних сполук, причому важливо те, що каталізатор зберігає високу селективність. Приклади реакцій, у 6 UA 106739 C2 5 10 15 20 25 30 35 40 45 50 55 60 яких активні нікелеві каталізатори, приготовлені згідно із даним винаходом, включають гідрування, гідродехлорування тощо. У реакціях гідродехлорування каталізатор гідрування згідно даного винаходу дозволяє досить ретельно регулювати кількість водню та парціальні тиски водню/НСІ у системі, що суттєво підвищує селективність реакції. Попередник каталізатору можна активувати відновленням шляхом контактування попередника каталізатору із чистим воднем або з газовою сумішшю, що містить водень. Газова суміш може складатися з водню та одного або декількох інертних газів, які інертні стосовно активного каталізатору. Переважно, щоб газова суміш містила щонайменше 90 об. % водню. Відновлення можна проводити при температурі в інтервалі 250-550°C, переважно приблизно 300-425°С протягом часу від 0,5 години до 24 годин при тиску від атмосферного до приблизно 40 атмосфер. Згідно із третім варіантом даного винаходу, запропонований спосіб синтезу вуглеводнів, який включає одержання каталізатору способом відповідно до другого варіанту винаходу, контактування водню з монооксидом вуглецю при температурі вище 100°C та тиску щонайменше 10 бар із приготовленим у такий спосіб каталізатором та одержання вуглеводнів та необов'язково оксигенатів вуглеводнів. Температура може бути від 180°C до 250°C, більш переважно від 210°C до 240°C. Більш переважно, щоб тиск був від 10 бар до 40 бар. Переважно, щоб спосіб синтезу вуглеводнів являв собою синтез Фішера-Тропша, більш переважно трифазний синтез Фішера-Тропша, ще більш переважно синтез Фішера-Тропша в суспензійному шарі для одержання восків. Спосіб синтезу вуглеводнів може також включати стадію гідропереробки для перетворення вуглеводнів та необов'язково оксигенатів у рідкі палива та/або хімічні сполуки. Даний винахід поширюється також на продукти, одержувані способом синтезу вуглеводнів по третьому варіанту винаходу. Згідно із четвертим варіантом даного винаходу, запропонований спосіб гідрування, який включає одержання каталізатору за способом по другому варіанту винаходу, контактування водню та органічної сполуки з каталізатором, приготовленим таким способом, та гідрування органічних сполук. Даний винахід поширюється також на продукти, отримані за способом гідрування по четвертому варіанту винаходу. Приклади Далі винахід буде описаний більш докладно з посиланням на наступні необмежуючі приклади. Приклад 1 Одержання порівняльного каталізатору А Каталізатор синтезу Фішера-Тропша («СФТ») у суспензії сполуки 30 г Со/0,075 г Pt/100 г (1,5 г Si/100 г Puralox SCCa 2/150) приготували з використанням часток модифікованого, попередньо сформованого носія 1,5 г Si/100 r Puralox SCCa 2/150 (торговельна марка), шляхом просочення водною суспензією та сушіння з наступним прожарюванням у киплячому шарі на повітрі. Одержання каталізатору проводили у дві стадії просочення та сушіння - обидві з використанням неорганічної сполуки кобальту. Конкретно, каталізатор одержували в такий спосіб: 43,70 г Co(NO3)26H2O розчинили в 40 мл дистильованої води та додали до розчину 0,024 г Pt(NH3)4·(ΝΟ3)2 (розчиненого в 10 мл дистильованої води) та до цього розчину додали 50,0 г модифікованого попередньо сформованого носія 1,5 г Si/100 г Puralox SCCa 2/150. Провели просочення водною суспензією та вакуумне сушіння. Висушений у вакуумі проміжний продукт 3 прожарили в киплячому шарі в безперервному потоці повітря зі швидкістю 1,7 дм n/хвил., підвищуючи температуру від 25°С до 250°С зі швидкістю 1°С/хвил. та підтримуючи її на рівні 250°C протягом 6 годин. 50,0 г цього прожареного проміжного продукту повторно просочили кобальтом/платиною та прожарили: 23,51 г Co(NO3)26H2O розчинили в 40 мл дистильованої води, до цього розчину додали 0,039 г Pt(NH3)4(NO3)2 (розчиненого в 10 мл дистильованої води) та додали 50,0 г проміжного продукту, отриманого після 1-ого просочення кобальтом/платиною та прожарювання. Провели просочення водною суспензією та висушили у вакуумі. Висушений у вакуумі проміжний продукт прожарили в киплячому шарі за наступною методикою: в 3 безперервному потоці повітря із швидкістю 1,7 дм n/хвил., підвищуючи температуру від 25°С до 250°С зі швидкістю 1°С/хвил. та підтримуючи її на рівні 250°C впродовж 6 годин. Для проведення досвідів по синтезу Фішера-Тропша (СФТ) у лабораторному проточному суспензійному реакторі з мішалкою («CSTR») прожарений матеріал відновили та покрили 7 UA 106739 C2 5 10 15 20 25 30 35 40 45 50 55 воском згідно з наступною методикою: 10 г каталізатору відновили при 1 бар у чистому Н2 (об'ємна швидкість = 2000 млn Η2/г каталізатору/год.), у той час як температуру підвищували від 25°C до 425°С зі швидкістю 1°С/хвил. та потім витримали при постійної температурі 425°C протягом 16 годин. Відновленому каталізатору дали охолонути до кімнатної температури, при цьому водень замінили аргоном та вивантажили каталізатор у розплавлений віск ФішераТропша при продувці аргоном. Потім покритий воском каталізатор перенесли в суспензійний реактор. Приклад 2 Одержання каталізатору В згідно з даним винаходом Каталізатор синтезу Фішера-Тропша в суспензії (СФТ) сполуки 24 г Co/0,011 г Pd/0,061 г Pt/100 г (1,5 г Si/100 г Puralox SCCa 2/150) приготували з використанням часток модифікованого попередньо сформованого носія 1,5 г Si/100 г Puralox SCCa 2/150 (торговельна марка), застосувавши дві послідовні стадії просочення водною суспензією та сушіння з наступним прожарюванням у киплячому шарі в атмосфері повітря/азот. Каталізатор одержали у дві стадії: перша стадія включала одне просочення органічною сполукою кобальту, а друга включала одне просочення неорганічною сполукою кобальту. Конкретно каталізатор одержали в такий спосіб: Одержання просочувального розчину 1 Приготували розчин кобальт-амоній цитрату з густиною 1,3 г/мл, що містить 125 г/л кобальту, шляхом розчинення гідроксиду кобальту в розчині лимонної кислоти при масовому співвідношенні вода/лимонна кислота/гідроксид кобальту 1/1/0,44. Після повного розчинення гідроксиду кобальту встановили рH розчину 7 за допомогою аміаку. До отриманого розчину додали тетраамінпаладій нітрат до масового співвідношення паладій:кобальт 0,0015:1 у кінцевому розчині. Стадія просочення/прожарювання 1 39,6 г просочувального розчину 1 додали до 50,0 г модифікованого попередньо сформованого носія 1,5 г Si/100 r Puralox SCCa 2/150. Провели просочення водною суспензією та вакуумне сушіння. Висушений просочений носій прожарили в реакторі з киплячим шаром, нагріваючи до 300°C зі швидкістю 2°С/хвил. у струмі азоту, що містить 1,6% (за об'ємом) кисню, при швидкості 2 3 дм n/хвил.. У цих умовах екзотермічний ефект вигоряння органіки склав приблизно 40°C. Відразу після початку вигоряння температуру на вході газу понизили та встановили такою, щоб температура реакції склала 300-310°C. Вигоряння зайняло 3,5 години, після чого прожарювання вважали закінченим. Стадія просочення/прожарювання 2 50,0 г просоченої прожареної речовини зі стадії просочення/прожарювання 1 направили на наступну, другу стадію просочення кобальтом/платиною та прожарювання: 37,04 г Со(NO3)26Н2О розчинили в 25 мл дистильованої води та до цього розчину додали 0,056 г Рt(NН3)4(NO3)2 (розчиненого в 10 мл дистильованої води). Потім додали 50,0 г просоченого та прожареного проміжного продукту 1-ої стадії просочення кобальтом/паладієм та прожарювання. Провели просочення водною суспензією та вакуумне сушіння. Висушений у вакуумі проміжний продукт прожарили в киплячому шарі в безперервному потоці повітря зі 3 швидкістю 1,6 дм n/хвил., підвищуючи температуру від 25°С до 250°С зі швидкістю 1°С/хвил. та підтримуючи її на рівні 250°C протягом 6 годин. Попередник каталізатора (тобто після 2-ого просочення та прожарювання) активували/відновили для одержання каталізатору за методикою, описаною в прикладі 1, за винятком того, що кінцева температура відновлення становила 375°С. Приклад 3 Одержання каталізатору C згідно з даним винаходом Каталізатор синтезу Фішера-Тропша в суспензії (СФТ) сполуки 24 г Со/0,072 г Pt/100 г (1,5 г Si/100 г Puralox SCCa 2/150) приготували з використанням часток модифікованого попередньо сформованого носія 1,5 г Si/100 г Puralox SCCa 2/150 (торговельна марка), провівши дві послідовні стадії просочення водною суспензією та сушіння з наступним прожарюванням у киплячому шарі в атмосфері повітря/азот. Каталізатор одержали у дві стадії: перша стадія включала одне просочення органічною сполукою кобальту, а друга включала одне просочення неорганічною сполукою кобальту. Каталізатор C приготували точно так само, як каталізатор В, за винятком методики одержання просочувального розчину 1. Просочувальний розчин 1 для прикладу 3 одержали в такий спосіб: 8 UA 106739 C2 5 10 15 20 Приготували розчин кобальт-амоній цитрату, що містить 125 г/л кобальту, шляхом розчинення гідроксиду кобальту в розчині лимонної кислоти при масовому співвідношенні вода/лимонна кислота/гідроксид кобальту, що становить 1/1/0,44. Після повного розчинення гідроксиду кобальту встановили рН розчину 7 за допомогою аміаку. До отриманого розчину додали тетраамінплатина нітрат до масового співвідношення платина:кобальт 0,0015:1 у кінцевому розчині. Активність усіх каталізаторів А, В та C у синтезі Фішера-Тропша випробували в суспензійному реакторі CSTR. Підтримували наступні умови реакції синтезу Фішера-Тропша: Температура реактора: 230°C Тиск у реакторі: 15 бар Вміст каталізатора: ~10 грамів Конверсія (H2 + CO): 60% Співвідношення Н2:СО на вході: : 1,6:1 Стандартний вміст аргону: 15 об. % Оскільки умови синтезу ФТ були однаковими, відносну ФТ-активність визначали, розраховуючи ФТ-активність кожного каталізатору як число молей перетвореного СО на г каталізатора/сек. щодо каталізатору А. Каталізатори В та C, приготовлені згідно з даним винаходом з використанням цитрату кобальту при 1-ому просоченні та нітрату кобальту при 2-ому просоченні, містили відповідно на 15% менше кобальту та виявили в описаних умовах реакції більш високу - на 27% та 30% відповідно - активність у порівнянні з каталізатором А, який приготували з використанням нітрату кобальту на обох - 1-ій і 2-ій - стадіях просочення. У каталізаторах В та C, приготовлених згідно з даним винаходом, виявили значно більш високу дисперсність більш дрібних кристалітів кобальту у порівнянні із традиційним каталізатором А, приготовленим просоченням одним тільки нітратом кобальту. Підвищену дисперсність проілюстровано в таблиці 1 за результатами визначення розміру кристалітів методом РФА. Таблиця 1 Вміст кобальту, розмір кристалітів оксиду кобальту та відносна активність у синтезі ФішераТропша (ФТ) для каталізаторів А, В, та C Вміст кобальту до відновлення [м%] Розмір кристалітів оксидного попередника відновлення за даними РФА [нм] Відносна ФТ-активність 25 30 35 40 Каталізато Каталізато Каталізатор рА рВ C 21 18 18 до 15 7 7 100 127 130 Середній розмір кристалітів оксиду кобальту за даними РФА склав 15 нм, у той час як середній розмір кристалітів оксиду кобальту в каталізаторах В та C був значно менше. Приклад 4 Одержання каталізатору D згідно з даним винаходом Каталізатор синтезу Фішера-Тропша в суспензії («СФТ») сполуки 18 г Со/0,011 г Pd/0,061 г Pt/100 г (1,5 г Si/100 г Puralox SCCa 2/150) приготували з використанням часток модифікованого попередньо сформованого носія 1,5 г Si/100 г Puralox SCCa 2/150 (торговельна марка) у дві послідовні стадії просочення водною суспензією із сушінням та наступним прожарюванням у киплячому шарі в атмосфері повітря/азот. Каталізатор одержали у дві стадії: перша стадія включала одне просочення органічною сполукою кобальту, а друга стадія включала одне просочення неорганічною сполукою кобальту. Конкретно каталізатор приготували в такий спосіб: Одержання просочувального розчину 1 Приготували розчин кобальт-амоній ЕДТА, що містить 71,4 г/л кобальту, шляхом розчинення гідроксиду кобальту в розчині ЕДТА при масовому співвідношенні вода/ЕДТА/гідроксид кобальту 1/1/0,25. Після повного розчинення гідроксиду кобальту встановили рН розчину 7 за допомогою аміаку. До отриманого розчину додали тетрамінпаладій нітрат до масового співвідношення паладій:кобальт 0,0015:1 у кінцевому розчині. Стадія просочення/прожарювання 1 9 UA 106739 C2 5 10 15 20 25 30 35 40 45 50 55 60 64,6 г просочувального розчину 1 додали до 50,0 г модифікованого попередньо сформованого носія 1,5 г Si/100 г Puralox SCCa 2/150 та висушили у вакуумі. Висушений просочений носій прожарили в реакторі з киплячим шаром, нагріваючи до 300°C зі швидкістю 2°С/хвил. у струмі азоту, що містить 1,6% (за об'ємом) кисню, при швидкості потоку 3 2 дм n/хвил. У цих умовах екзотермічний ефект від вигоряння органіки склав приблизно 20°С. Відразу після початку вигоряння температуру на вході газу понизили та встановили такою, щоб температура реакції склала 300- 330°C. Вигоряння зайняло 5 годин, після чого прожарювання вважали закінченим. Стадія просочення/прожарювання 2 Просочений кобальтом/паладієм та прожарений проміжний продукт після стадії 1 направили на наступну, другу стадію просочення кобальтом та прожарювання: 49,5 г розчину Co(NO3)26H2O та Pt(NH3)4(NO3)2 у воді зі вмістом кобальту 142,5 г/л, вмістом Pt 0,21 г/мл, густиною 1,34 г/мл та рН 2,8 (встановленим за допомогою аміаку) додали до 35,0 г проміжного продукту після 1-ої стадії просочення кобальтом/паладієм та прожарювання. Провели просочення водною суспензією та вакуумне сушіння. Висушений у вакуумі проміжний продукт прожарили в киплячому шарі за наступною методикою: у безперервному потоці повітря 3 зі швидкістю 1,6 дм n/хвил., підвищуючи температуру від 25°С до 250°С зі швидкістю 1°С/хвил. та підтримуючи її на рівні 250°C протягом 6 годин. Попередник каталізатору (тобто після 2-ого просочення та прожарювання) активували/відновили для одержання каталізатору за методикою, описаною в прикладі 1, за винятком того, що кінцева температура була 375°С. Приклад 5 Одержання каталізатору E згідно з даним винаходом Каталізатор синтезу Фішера-Тропша в суспензії («СФТ») сполуки 18 г Со/0,011 г Pd/0,061 г Pt/100 г (оксид титану(ІV)) приготували з використанням як носій оксид титану(ІV) у дві послідовні стадії просочення водною суспензією із сушінням та наступним прожарюванням у киплячому шарі в суміші повітря/азот. Каталізатор одержали у дві стадії: перша стадія включала одне просочення органічною сполукою кобальту, а друга стадія включала одне просочення неорганічною сполукою кобальту. Конкретно каталізатор приготували в такий спосіб: Одержання просочувального розчину 1 Приготували розчин кобальт-амоній цитрату, що містить 127 г/л кобальту, шляхом розчинення гідроксиду кобальту в розчині лимонної кислоти при масовому співвідношенні вода/лимонна кислота/гідроксид кобальту, що становить 1/1/0,44. Після повного розчинення гідроксиду кобальту встановили рН розчину 7 за допомогою аміаку. До отриманого розчину додали тетрамінпаладій нітрат до масового співвідношення паладій:кобальт 0,0015:1 у кінцевому розчині. Стадія просочення/прожарювання 1 39,1 г просочувального розчину 1 додали до 50,0 г носія - оксиду титану(ІV) - і висушили у вакуумі. Висушений просочений носій прожарили в реакторі з киплячим шаром, нагріваючи до 300°C зі швидкістю 2°С/хвил. у струмі азоту, що містить 1,6% (за об'ємом) кисню, при швидкості потоку 3 2 дм n/хвил.. У цих умовах екзотермічний ефект від вигоряння органіки склав приблизно 30°C. Відразу після початку вигоряння температуру на вході газу понизили та встановили такою, щоб температура реакції склала 300- 310°C. Вигоряння зайняло 3,5 години, після чого прожарювання вважали закінченим. Стадія просочення/прожарювання 2 Просочений кобальтом/паладієм та прожарений проміжний продукт після стадії 1 направили на наступну, другу стадію просочення кобальтом та прожарювання: 36,1 г розчину Co(NO3)26H2O та Pt(NH3)4(NO3)2 у воді зі вмістом кобальту 139,4 г/л, вмістом Pt 0,21 г/мл, густиною 1,34 г/мл та рН 2,9 (встановленим за допомогою аміаку) додали до 25,0 г проміжного продукту, отриманого після 1-ої стадії просочення кобальтом/паладієм та прожарювання. Провели просочення водною суспензією та вакуумне сушіння. Висушений у вакуумі проміжний продукт прожарили в киплячому шарі за наступною методикою: у 3 безперервному потоці повітря зі швидкістю 1,6 дм n/хвил., підвищуючи температуру від 25°С до 250°C зі швидкістю 1°С/хвил. та підтримуючи її на рівні 250°C протягом 6 годин. Попередник каталізатора (тобто після 2-ого просочення та прожарювання) активували/відновили для одержання каталізатору за методикою, описаною в прикладі 1, за винятком того, що кінцева температура була 375°C. Приклад 6 10 UA 106739 C2 5 10 15 20 25 30 35 40 45 50 55 60 Одержання порівняльного каталізатору F Каталізатор синтезу Фішера-Тропша («СФТ») у суспензії сполуки 21 г Со/0,011 г Pd/0,075 г Pt/100 г (оксид титану(IV) приготували з використанням як носій оксиду титану(IV) у дві послідовні стадії просочення водною суспензією із сушінням та наступним прожарюванням у киплячому шарі на повітрі. Каталізатор приготували у дві стадії просочення та прожарювання, обидві з використанням неорганічної сполуки кобальту. Конкретно каталізатор приготували в такий спосіб: Стадія просочення/прожарювання 1 74,1 г розчину Co(NO3)26H2O та Pt(NH3)4(NO3)2 у воді зі вмістом кобальту 151,5 г/л, вмістом Pt 0,07 г/мл, густиною 1,3 г/мл та рН 2,7 (встановленим за допомогою аміаку) та 10 г води додали до 50,0 г носія - оксиду титану(ІV) та висушили у вакуумі. Висушений просочений носій прожарили в реакторі з киплячим шаром згідно з наступною 3 процедурою: у безперервному потоці повітря при швидкості потоку 1,6 дм n/хвил., підвищуючи температуру від 25°C до 250°C зі швидкістю 1°С/хвил. та витримуючи її на рівні 250°C протягом 6 годин. Стадія просочення/прожарювання 2 Просочений кобальтом/платиною та прожарений проміжний продукт після стадії 1 направили на наступну, 2-у стадію просочення кобальтом та прожарювання: 30 г розчину Co(NO3)26H2O та Pt(NH3)4(NO3)2 у воді зі вмістом кобальту 140,3 г/л, вмістом Pt 0,21 г/мл, густиною 1,34 г/мл та рН 2,6 (встановленим за допомогою аміаку) додали до 30,6 г проміжного продукту після 1-ої стадії просочення кобальтом/платиною та прожарювання. Провели просочення водною суспензією та вакуумне сушіння. Висушений у вакуумі проміжний продукт прожарили в киплячому шарі за наступною методикою: у безперервному потоці повітря 3 зі швидкістю 1,6 дм n/хвил., підвищуючи температуру від 25°С до 250°С зі швидкістю 1°С/хвил. та підтримуючи її на рівні 250°C протягом 6 годин. Попередник каталізатору (тобто після 2-ого просочення та прожарювання) активували/відновили для одержання каталізатору за методикою, описаною в прикладі 1, за винятком того, що кінцева температура була З75°С. Приклад 7 Одержання каталізатору G згідно з даним винаходом Каталізатор синтезу Фішера-Тропша («СФТ») у суспензії сполуки 18 г Со/0,011 г Pd/0,061 г Pt/100 r (діоксид кремнію) приготували з використанням як носій часток діоксиду кремнію у дві послідовні стадії просочення водною суспензією, сушіння та наступного прожарювання в киплячому шарі в атмосфері повітря/азот. Каталізатор одержали у дві стадії: перша стадія включала одне просочення органічною сполукою кобальту, а друга стадія включала одне просочення неорганічною сполукою кобальту. Конкретно каталізатор приготували в такий спосіб: Стадія просочення/прожарювання 1 39,1 г просочувального розчину 1 із прикладу 5 (каталізатор E) та 40 г води додали до 50 г носія діоксину кремнію та висушили у вакуумі. Висушений просочений носій прожарили в реакторі з киплячим шаром, нагріваючи речовину до 300°C зі швидкістю нагрівання 2°С/хвил. у струмі азоту з 1,6% (за об'ємом) кисню при 3 швидкості потоку 2,0 дм n/хвил. У цих умовах екзотермічний ефект від вигоряння органіки склав приблизно 30°C. Відразу після початку вигоряння температуру на вході газу понизили та встановили такою, щоб температура реакції склала 300- 310°C. Вигоряння зайняло 3,5 години, після чого прожарювання вважали закінченим. Стадія просочення/прожарювання 2 Просочений кобальтом/паладієм та прожарений проміжний продукт після стадії 1 направили на наступну, 2-у стадію просочення кобальтом та прожарювання: 28,9 г розчину Со(NO3)26Н2О та Pt(NH3)4(NO3)2 у воді зі вмістом кобальту 139,4 г/л, вмістом Pt 0,21 г/мл, густиною 1,34 г/мл та рН 2,9 (встановленим за допомогою аміаку) та 10 г води додали до 20 г проміжного продукту після 1-ої стадії просочення кобальтом/паладієм та прожарювання. Провели просочення водною суспензією та вакуумне сушіння. Висушений у вакуумі проміжний продукт прожарили в киплячому шарі за наступною методикою: у 3 безперервному потоці повітря зі швидкістю 1,6 дм n/хвил., підвищуючи температуру від 25°C до 250°С зі швидкістю 1°С/хвил. та підтримуючи її на рівні 250°C протягом 6 годин. Попередник каталізатору (тобто після 2-ого просочення та прожарювання) активували/відновили для одержання каталізатору за методикою, описаною в прикладі 1, за винятком того, що кінцева температура склала 375°С. 11 UA 106739 C2 Каталізатори D, E, F та G проаналізували на вміст кобальту та розмір кристалітів оксиду кобальту. Результати наведено в таблиці 2. Таблиця 2 Вміст кобальту та розмір кристалітів оксиду кобальту для каталізаторів D, E, F та G Вміст кобальту до відновлення [м%] Розмір кристалітів оксидного попереднику до відновлення за даними РФА [нм] 5 10 15 20 25 30 35 40 45 50 Каталізатор Каталізато Каталізато Каталізатор D рE рF G 18 18 21 18 8 10 32 8 У каталізаторі D, приготовленому з використанням іншого органічного попередника (кобальт-ЕДТА) на першій стадії одержання у порівнянні з використаним для одержання каталізатору В (цитрат кобальту), також виявлена більш висока дисперсність кристалітів кобальту у порівнянні з каталізатором А, приготовленим традиційним способом із просоченням одним тільки нітратом кобальту. У каталізаторах E та G, приготовлених на різних носіях (ТiО2, SiO2) згідно з даним винаходом, виявлена значно більш висока дисперсність більш дрібних кристалітів кобальту у порівнянні з порівняльним каталізатором F, приготовленим традиційним способом із просоченням одним тільки нітратом кобальту. Підвищена дисперсність встановлена шляхом визначення розмірів кристалітів методом РФА, як показано в таблиці 2. Приклад 8 Одержання каталізатору H згідно з даним винаходом Каталізатор синтезу Фішера-Тропша («СФТ») у суспензії сполуки 23 г Со/0,00375 г Pd/0,075 г Pt/100 г (1,5 г Si/100 г Puralox SCCa 2/150) приготували з використанням часток модифікованого попередньо сформованого носія 1,5 г Si/100 г Puralox SCCa 2/150 (торговельна марка) у дві послідовні стадії просочення водною суспензією, сушіння та наступного прожарювання в киплячому шарі в атмосфері повітря/азот. Каталізатор одержали у дві стадії: на першій стадії використовували органічну сполуку кобальту, а на другій стадії неорганічну сполуку кобальту. Просочення неорганічною сполукою кобальту на другій стадії одержання повторили одноразово (тобто просочення 2а та 2b). Конкретно каталізатор приготували в такий спосіб: Одержання просочувального розчину 1 Приготували розчин кобальт-амоній цитрату, що містить 125 г/л кобальту, шляхом розчинення гідроксиду кобальту в розчині лимонної кислоти при масовому співвідношенні вода/лимонна кислота/гідроксид кобальту, що становить 1/1/0,44. Після повного розчинення гідроксиду кобальту встановили рН розчину 7 за допомогою аміаку. До отриманого розчину додали тетрамінпаладій нітрат до досягнення масового співвідношення паладій:кобальт 0,0015:1 у кінцевому розчині. Стадія просочення/прожарювання 1 13,0 г просочувального розчину 1 та 40 г води додали до 50,0 г модифікованого попередньо сформованого носія 1,5 г Si/100 r Puralox SCCa 2/150 та висушили у вакуумі. Висушений просочений носій прожарили в реакторі з киплячим шаром, нагріваючи до 300°C 3 зі швидкістю 2°С/хвил. у струмі азоту з 1,6% ( за об'ємом) кисню при швидкості 2 дм n/хвил. У цих умовах екзотермічний ефект від вигоряння органіки склав приблизно 30°C. Відразу після початку вигоряння температуру на вході газу понизили та встановили такою, щоб температура реакції склала 300-310°C. Вигоряння зайняло 2 години, після чого прожарювання вважали закінченим. Стадія просочення/прожарювання 2а Просочений кобальтом/паладієм та прожарений проміжний продукт після стадії 1 направили на наступну, 2-у стадію просочення кобальтом та прожарювання: 59,4 г розчину Co(NO3)26H2O та Pt(NH3)4(NO3)2 у воді зі вмістом кобальту 151 г/л, вмістом Pt 0,21 г/мл, густиною 1,37 г/мл та рН 2,9 (встановленим за допомогою аміаку) додали до 40 г проміжного продукту після 1-ої стадії просочення кобальтом/паладієм та прожарювання. Провели просочення водною суспензією та вакуумне сушіння. Висушений у вакуумі проміжний продукт прожарили в киплячому шарі за наступною методикою: у безперервному потоці повітря 3 зі швидкістю 1,6 дм n/хвил., підвищуючи температуру від 25°С до 250°С зі швидкістю 1°С/хвил. та підтримуючи її на рівні 250°C протягом 6 годин. 12 UA 106739 C2 5 10 15 20 25 30 35 40 45 50 55 Стадія просочення/прожарювання 2b Проміжний продукт після стадії 2а просочення кобальтом/паладієм/платиною та прожарювання направили на наступну, 2-у стадію просочення кобальтом та прожарювання: 40,9 г розчину Co(NO3)26H2O та Pt(NH3)4(NO3)2 у воді зі вмістом кобальту 139 г/л, вмістом Pt 0,53 г/мл, густиною 1,34 г/мл та рН 2,9 (встановленим за допомогою аміаку) додали до 40 г проміжного продукту після стадії 2а просочення кобальтом/паладієм/платиною та прожарювання. Провели просочення водною суспензією та вакуумне сушіння. Висушений у вакуумі проміжний продукт прожарили в киплячому шарі за наступною методикою: у 3 безперервному потоці повітря зі швидкістю 1,6 дм n/хвил., підвищуючи температуру від 25°С до 250°С зі швидкістю 1°С/хвил. та підтримуючи її на рівні 250°C протягом 6 годин. Попередник каталізатору (тобто після останнього просочення та прожарювання) активували/відновили для одержання каталізатору за методикою, описаною в прикладі 1, за винятком того, що кінцева температура була 375°С. Приклад 9 Одержання каталізатору згідно з даним винаходом Каталізатор синтезу Фішера-Тропша («СФТ») у суспензії сполуки 18 г Со/0,011 г Pd/0,023г Pt/100 г (1,5 г Si/100 г Puralox SCCa 2/150) приготували з використанням часток модифікованого попередньо сформованого носія 1,5 г Si/100 г Puralox SCCa 2/150 (торговельна марка), застосувавши три послідовні стадії просочення водною суспензією та сушіння з наступним прожарюванням у киплячому шарі в атмосфері повітря/азот. Каталізатор одержали у дві стадії: на першій стадії використовували органічну сполуку кобальту, а на другій стадії неорганічну сполуку кобальту. Просочення органічною сполукою кобальту на першій стадії одержання повторили одноразово (тобто просочення Ia та Ib). Конкретно каталізатор приготували в такий спосіб: Одержання просочувального розчину 1 Приготували розчин кобальт-амоній цитрату, що містить 125 г/л кобальту, шляхом розчинення гідроксиду кобальту в розчині лимонної кислоти при масовому співвідношенні вода/лимонна кислота/гідроксид кобальту, що становить 1/1/0,44. Після повного розчинення гідроксиду кобальту встановили рН розчину 7 за допомогою аміаку. До отриманого розчину додали тетрамінпаладій нітрат до досягнення масового співвідношення паладій:кобальт 0,0015:1 у кінцевому розчині. Стадія просочення/прожарювання Ia 13,0 г просочувального розчину 1 та 40 г води додали до 50,0 г модифікованого попередньо сформованого носія 1,5 г Si/100 r Puralox SCCa 2/150 та висушили у вакуумі. Висушений просочений носій прожарили в реакторі з киплячим шаром, нагріваючи до 300°C зі швидкістю 2°С/хвил. у струмі азоту, що містить 1,6% (за об'ємом) кисню, при швидкості 2 3 дм n/хвил. У цих умовах екзотермічний ефект від вигоряння органіки склав приблизно 30°C. Відразу після початку вигоряння температуру на вході газу понизили та встановили такою, щоб температура реакції склала 300-310°C. Вигоряння зайняло 2 години, після чого прожарювання вважали закінченим. Стадія просочення/прожарювання 1b 20,8 г просочувального розчину 1 додали до 40,0 г проміжного продукту після стадії Ia просочення кобальтом/паладієм та прожарювання та висушили у вакуумі. Висушений просочений носій прожарили в реакторі з киплячим шаром, нагріваючи до 300°C зі швидкістю 2°С/хвил. у струмі азоту, що містить 1,6% (за об'ємом) кисню, при швидкості 2 3 дм n/хвил. У цих умовах екзотермічний ефект від вигоряння органіки склав приблизно 30°C. Відразу після початку вигоряння температуру на вході газу понизили та встановили такою, щоб температура реакції склала 300-310°C. Вигоряння проводили протягом 3,5 годин, після чого прожарювання вважали закінченим. Стадія просочення/прожарювання 2 Проміжний продукт після стадії 1b просочення кобальтом/паладієм та прожарювання ввели на наступну, 3-ю стадію просочення кобальтом та прожарювання: 42,4 г розчину Со(NO3)26Н2О та Pt(NH3)4(NO3)2 у воді зі вмістом кобальту 143 тіл, вмістом Pt 0,54 г/мл, густиною 1,34 г/мл та рН 2,8 (встановленим за допомогою аміаку) додали до 30 г проміжного продукту після стадії 1b просочення кобальтом/паладієм та прожарювання. Провели просочення водною суспензією та вакуумне сушіння. Висушений у вакуумі проміжний продукт прожарили в киплячому шарі за наступною методикою: у безперервному потоці повітря зі 3 швидкістю 1,6 дм n/хвил., підвищуючи температуру від 25°С до 250°С зі швидкістю 1°С/хвил. та підтримуючи її на рівні 250°С протягом 6 годин. 13 UA 106739 C2 5 Попередник каталізатору (тобто після останнього просочення та прожарювання) активували/відновили для одержання каталізатору за методикою, описаною в прикладі 1, за винятком того, що кінцева температура була 375°C. Активність каталізаторів H та І у синтезі Фішера-Тропша випробували так само, як описаних вище каталізаторів А, В та C. Результати наведено в таблиці 3. Таблиця 3 Вміст кобальту, розмір кристалітів оксиду кобальту та відносна активність у синтезі ФішераТропша (ФТ) для каталізаторів H, І та А 23 18 Каталізат ор А 21 12 7 15 143 138 100 Каталізатор Каталізато H рІ Вміст кобальту до відновлення [м%] Розмір кристалітів оксидного попередника до відновлення за даними РФА [нм] Відносна ФТ-активність 10 15 20 25 30 35 40 45 Неочікувано було виявлено, що при використанні на першій стадії одержання органічної сполуки кобальту/комплексу, а на другій стадії одержання солі кобальту одержують каталізатор з підвищеною активністю в синтезі Фішера-Тропша. Це обумовлене швидше за все високою дисперсністю кобальту (металу та/або оксиду) та в той же час потрібною високою концентрацією кобальту. Таким чином, у даному винаході подолані проблеми, пов'язані з відомими способами одержання каталізаторів Фішера-Тропша, причому, з одного боку, можна досягти високої дисперсності кобальту на носії при низькому вмісті металу, і в той же час, з іншого боку, для багатьох реакцій синтезів Фішера-Тропша низький вміст кобальту не забезпечує потрібної високої активності. Дотепер спроби підвищити вміст кобальту часто приводили до зменшення дисперсності металу до неприйнятного рівня. Таким чином, було неочікувано виявлено, що спосіб по даному винаходу дозволяє уникнути даної проблеми. Приклад 10 Одержання каталізатору J згідно з даним винаходом. Каталізатор 26 г Co/0,075Pt/100 г (1,5 г Si/100 г Puralox SCCa 2/150) синтезу Фішера-Тропша («СФТ») у суспензії приготували з використанням часток модифікованого попередньо сформованого носія 1,5 г Si/100 г Puralox SCCa 2/150 (торговельна марка) у дві послідовні стадії просочення водною суспензією, сушіння та наступного прожарювання в киплячому шарі на повітрі. Каталізатор одержали у дві стадії: перша стадія включала одне просочення органічною сполукою кобальту та органічним розчинником, а друга стадія включала одне просочення неорганічною сполукою кобальту та водою як розчинником. Конкретно каталізатор приготували в такий спосіб: Стадія просочення/прожарювання 1 43 г Со(асас)2 (ацетилацетонат кобальту Co(C5H7O2)2) та 0,049 г Pt(NH3)4(NO3)2 розчинили в 120 мл толуолу. Потім до цього розчину додали 100 грамів модифікованого попередньо сформованого носія 1,5 г Si/100 r Puralox SCCa 2/150. Носій просочили органічною суспензією та висушили у вакуумі. Висушений у вакуумі проміжний продукт прожарили в киплячому шарі в безперервному 3 потоці повітря зі швидкістю 1,7 дм n/хвил., підвищуючи температуру від 25°C до 250°C зі швидкістю 1°С/хвил. та підтримуючи її на рівні 250°C протягом 6 годин. Стадія просочення/прожарювання 2 100 г проміжної прожареної речовини просочили кобальтом/платиною 2-ий раз та прожарили: 69,5 г Co(NO3)26H2O розчинили в 100 мл дистильованої води, до цього розчину додали 0,087 г Pt(NH3)4(NO3)2 (розчинені в 10 мл дистильованої води) та потім додали 100 г проміжного продукту після 1-ої стадії просочення кобальтом/платиною та прожарювання. Провели просочення водною суспензією та вакуумне сушіння. Висушений у вакуумі проміжний продукт прожарили в киплячому шарі за наступною методикою: у безперервному потоці повітря 3 зі швидкістю 1,7 дм n/хвил., підвищуючи температуру від 25°C до 250°C зі швидкістю 1°С/хвил. та підтримуючи її на рівні 250°C протягом 6 годин. 14 UA 106739 C2 Попередник каталізатору (тобто після 2-ого просочення та прожарювання) активували/відновили для одержання каталізатору за методикою, описаною в прикладі 1. Таблиця 4 Вміст кобальту та розміри кристалітів оксид у кобальту для каталізаторів А, В, C та J Вміст кобальту до відновлення [м%] Розмір кристалітів оксидного попередника за даними до відновлення [нм] 5 10 15 Каталізато Каталізато Каталізато Каталізато рА рВ рC рJ 21 18 18 18 15 7 7 9 Приклад 11 Гідрування жирних кислот Гідруючу активність (каталізатору В) визначили в гідруванні 150 г талової жирної кислоти (йодне число 50,6). Каталітичні досліди проводили в автоклаві об'ємом 300 мл у присутності ~830 мг попередньо відновленого кобальтового каталізатору, так що вміст кобальту в реакторі склав 0,1 мас. %. Реакцію проводили при тиску водню 20 бар, температурі 200°С та швидкості перемішування 1600 об./хвил. Поглинання водню контролювали протягом 4 годин. Крім того, виміряли кінцеве йодне число за методом Wijs, як описано в A.O.C.S. Official Method Cd 1-25 (1990). Конверсія зразку жирної кислоти на даному каталізаторі склала 56% за 4 години. Кінцеве йодне число дорівнює 22,5. Результати наведено в таблиці 5. Таблиця 5 Час (хвил.) 0 20 40 80 160 240 Поглинання H2 (л) 0,0 0,93 1,55 2,50 3,42 3,81 Конверсія (%) 0 14 23 36 50 56 Йодне число 50,9 44 39,3 32,3 25,5 22,5 ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 1. Спосіб одержання попередника каталізатора, у якому на першій стадії одержання просочують частки носія для каталізатора органічною сполукою кобальту або нікелю у просочувальній рідині, з утворенням просоченого проміжного продукту, та прожарюють просочений проміжний продукт при температурі прожарювання не вище 400 °C, з одержанням прожареного проміжного продукту; та потім, на другій стадії одержання, просочують прожарений проміжний продукт першої стадії неорганічною сіллю кобальту або нікелю в просочувальній рідині, з утворенням просоченого носія, та прожарюють просочений носій, з одержанням попередника каталізатора, який відрізняється тим, що жодну з неорганічних солей кобальту або нікелю, використаних на другій стадії одержання, не використовують на першій стадії одержання. 2. Спосіб за п. 1, у якому жодну з органічних сполук кобальту або нікелю першої стадії одержання не використовують на другій стадії одержання. 3. Спосіб за п. 1 або п. 2, у якому просочений проміжний продукт першої стадії одержання щонайменше частково сушать перед прожарюванням, та/або у якому просочений носій другої стадії одержання щонайменше частково сушать перед прожарюванням. 4. Спосіб за п. 3, який включає на першій стадії одержання повторення, щонайменше один раз, просочення органічною сполукою кобальту або нікелю, щонайменше часткове сушіння просоченого проміжного продукту та прожарювання щонайменше частково висушеного просоченого проміжного продукту, з одержанням прожареного проміжного продукту з більш високим вмістом кобальту або нікелю. 15 UA 106739 C2 5 10 15 20 25 30 35 40 45 50 55 5. Спосіб за п. 3 або п. 4, який включає на другій стадії одержання повторення, щонайменше один раз, просочення неорганічною сіллю кобальту або нікелю, щонайменше часткове сушіння просоченого носія та прожарювання частково висушеного просоченого носія, з одержанням попередника каталізатора з більш високим вмістом кобальту або нікелю. 6. Спосіб за будь-яким з пп. 1-5, у якому використовують органічну сполуку кобальту та неорганічну сіль кобальту. 7. Спосіб за п. 6, у якому неорганічною сіллю кобальту на другій стадії одержання є Co(NO3)2·6H2O, причому Co(ΝΟ3)2·6H2O розчиняють у воді як просочувальній рідині. 8. Спосіб за п. 6 або п. 7, у якому органічну сполуку кобальту для першої стадії одержання отримують за реакцією сполуки кобальту з органічною кислотою, необов'язково в присутності джерела протиіону. 9. Спосіб за п. 8, у якому для органічної сполуки кобальту першої стадії одержання, органічну кислоту вибирають з лимонної кислоти (С6Н8О7), бурштинової кислоти (С4Н6О4), щавлевої кислоти (С2Н2О4), оцтової кислоти (С2Н4О2), глюконової кислоти (С6Н12O7) та ЕДТА; сполука кобальту являє собою гідроксид кобальту, а джерелом протиіону, коли воно присутнє, є аміак. 10. Спосіб за п. 6 або п. 7, у якому органічну сполуку кобальту для першої стадії одержання отримують за реакцією сполуки кобальту з ацетилацетоном (С 5Н8О2). 11. Спосіб за п. 6 або п. 7, у якому органічна сполука кобальту для першої стадії одержання являє собою кобальт-амоній цитрат. 12. Спосіб за будь-яким з пп. 6-11, у якому органічну сполуку кобальту розчиняють у воді як просочувальній рідині. 13. Спосіб за будь-яким з пп. 6-12, у якому просочення та сушіння на першій та другій стадіях одержання проводять при температурі вище 25 °C та зниженому тиску, тим самим забезпечуючи умови, за яких не відбувається швидкого розкладання неорганічної солі кобальту та органічної сполуки кобальту. 14. Спосіб за будь-яким з пп. 6-13, у якому попередник каталізатора є попередником каталізатора синтезу Фішера-Тропша на основі кобальту. 15. Спосіб за будь-яким з пп. 6-13, у якому попередник каталізатора є попередником каталізатора гідрування на основі кобальту. 16. Спосіб одержання каталізатора, у якому на першій стадії одержання, просочують частки носія для каталізатора органічною сполукою кобальту або нікелю в просочувальній рідині, з утворенням просоченого проміжного продукту, та прожарюють просочений проміжний продукт при температурі прожарювання не вище 400 °C, з одержанням прожареного проміжного продукту; та потім, на другій стадії одержання, просочують прожарений проміжний продукт першої стадії неорганічною сіллю кобальту або нікелю в просочувальній рідині, з утворенням просоченого носія, та прожарюють просочений носій, з одержанням попередника каталізатора, який відрізняється тим, що жодну з неорганічних солей кобальту або нікелю, використаних на другій стадії одержання, не використовують на першій стадії одержання; та відновлюють попередник каталізатора, з одержанням каталізатора. 17. Спосіб синтезу вуглеводнів, у якому одержують каталізатор способом, у якому на першій стадії одержання просочують частки носія для каталізатора органічною сполукою кобальту або нікелю в просочувальній рідині, з утворенням просоченого проміжного продукту, та прожарюють просочений проміжний продукт при температурі прожарювання не вище 400 °C, з одержанням прожареного проміжного продукту; та потім, на другій стадії одержання, просочують прожарений проміжний продукт першої стадії неорганічною сіллю кобальту або нікелю в просочувальній рідині, з утворенням просоченого носія, та прожарюють просочений носій, з одержанням попередника каталізатора, причому жодну з неорганічних солей кобальту або нікелю, використаних на другій стадії одержання, не використовують на першій стадії одержання; та відновлюють попередник каталізатора, з одержанням каталізатора; та приводять в контакт водень з монооксидом вуглецю при температурі вище 100 °C та тиску щонайменше 10 бар з каталізатором, з утворенням вуглеводнів та, необов'язково, оксигенатів вуглеводнів. 18. Спосіб за п. 17, який являє собою спосіб Фішера-Тропша в киплячому шарі для одержання восків. 19. Спосіб за п. 17 або п. 18, який включає стадію гідроочищення для перетворення вуглеводнів та, необов'язково, оксигенатів у рідкі палива та/або інші хімічні продукти. 16 UA 106739 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 17

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of fischer-tropsch catalysts and their use

Автори російськоюTerorde, Robert, Johan, Andreas, Maria, Kramer, Lucas, Laurentius

МПК / Мітки

МПК: B01J 37/02, B01J 23/755, C10C 5/00, B01J 37/08, C10G 2/00, B01J 23/89, C07C 1/04, B01J 37/18, B01J 23/75, C07C 5/02

Мітки: каталізаторів, фішера-тропша, спосіб, одержання, застосування

Код посилання

<a href="https://ua.patents.su/19-106739-sposib-oderzhannya-katalizatoriv-fishera-tropsha-ta-kh-zastosuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання каталізаторів фішера-тропша та їх застосування</a>

Попередній патент: Спосіб фармакокорекції гемічної гіпоксії

Наступний патент: Кристалічний гідрохлорид n-{(1s)-2-аміно-1-[(3-фторфеніл)метил]етил}-5-хлор-4-(4-хлор-1-метил-1н-піразол-5-іл)-2-тіофенкарбоксаміду

Випадковий патент: Спосіб діагностики та оцінки ефективності лікування набрякового синдрому нижніх кінцівок при гострій лімфо-венозній недостатності