Термографічний спосіб перевірки для локально розділювального виявлення й ідентифікації приповерхових дефектів та термографічний випробувальний пристрій

Формула / Реферат

1. Термографічний спосіб перевірки для локально розділювального виявлення й ідентифікації приповерхових дефектів в досліджуваному виробі, який включає наступні стадії, на яких:

нагрівають фрагмент досліджуваного виробу таким чином, що встановлюється термічна нерівновага між дефектними областями, які ушкоджені дефектами і матеріалом досліджуваного виробу без дефектів, причому навколишня зона без дефектів дефектної області не нагрівається або нагрівається менш сильно, ніж дефектна область,

реєструють сприймальним пристроєм серії термографічних зображень, що йдуть одне за іншим з часовим інтервалом в межах фази розповсюдження тепла, яка починається, коли тепловий потік від локально нагрітої дефектної області дає про себе знати в навколишню зону дефектної області, причому кожне термографічне зображення представляє місцевий розподіл температур в зареєстрованій термографічним зображенням поверхневій області досліджуваного виробу,

визначають позиційно правильно упорядковані температурні профілі з зареєстрованих термографічних зображень, причому температурний профіль є локально розділювальним профілем, в якому різні місця в межах температурного профілю кожного разу співвідносяться зі значеннями однієї вимірюваної величини, яка представляє температуру у відповідному місці, і причому кожний позиційно правильно упорядкований температурний профіль співвідноситься з тим же самим діапазоном вимірювань поверхні досліджуваного виробу,

визначають часові зміни значень температури з температурних профілів для великої множини зареєстрованих температурними профілями вимірювальних положень діапазону вимірювання, і

оцінюють часові зміни на основі щонайменше одного критерію оцінювання, який характеризує тепловий потік в діапазоні вимірювань.

2. Термографічний спосіб перевірки за п. 1, який відрізняється тим, що під час аналізу визначених позиційно правильних упорядкованих температурних профілів зареєстрованої серії шукають щонайменше один локальний максимум значень температур в межах температурних профілів.

3. Термографічний спосіб перевірки за п. 2, який відрізняється тим, що під час вказаного аналізу оцінюють часову зміну амплітуди значень температури в області локального максимуму.

4. Термографічний спосіб перевірки за п. 2 або 3, який відрізняється тим, що під час вказаного аналізу визначають значення концентрації тепла в області локального максимуму значень температур в межах температурних профілів і оцінюють часову зміну значення концентрації кількості тепла.

5. Термографічний спосіб перевірки за будь-яким з попередніх пунктів, який відрізняється тим, що під час вказаного аналізу сумісно оцінюють щонайменше три, переважно між чотирма і двадцятьма, позиційно правильно упорядковані температурні профілі, при цьому зміни у часі значень температури з температурних профілів для множини зареєстрованих завдяки температурним профілям вимірювальних положень діапазону вимірювання в такому випадку визначають кількісно так, що для множини вимірювальних положень діапазону вимірювання одержують часове проявлення локальних значень температури, при цьому зміни у часі аналізують відповідно до щонайменше одного критерію оцінювання результатів, який є придатним для того, щоб характеризувати тепловий потік у діапазоні вимірювань.

6. Термографічний спосіб перевірки за будь-яким з попередніх пунктів, який відрізняється тим, що для перевірки подовженого досліджуваного виробу забезпечують відносний рух між досліджуваним виробом і сприймальним пристроєм для реєстрації термографічних зображень у напрямку руху, який проходить переважно паралельно до поздовжнього напрямку досліджуваного виробу таким чином, що зареєстровані термографічними зображеннями поверхневі зони зміщені одна відносно іншої у напрямку руху, причому поверхневі зони безпосередньо записаних одне за іншим термографічних зображень переважно перекриваються в області перекриття.

7. Термографічний спосіб перевірки за п. 6, який відрізняється тим, що сприймальний пристрій встановлюють стаціонарно і забезпечують рух поздовжнього досліджуваного виробу відносно сприймального пристрою.

8. Термографічний спосіб перевірки за п. 6 або 7, який відрізняється тим, що додатково здійснюють наступні стадії:

аналізують зареєстроване в перший момент часу перше термографічне зображення серії термографічних зображень для ідентифікації щонайменше одного першого вибраного фрагменту зображення, який містить фрагмент поверхні з подібною до дефекту аномалією,

автоматично виявляють другий фрагмент зображення, який відповідає першому фрагменту зображення, у другому термографічному зображенні, зареєстрованому з часовим інтервалом від першого термографічного зображення у більш пізніший другий момент,

сумісно оцінюють термографічні дані першого фрагмента зображення і другого фрагмента зображення,

причому переважно при ідентифікації подібних до дефектних аномалій шукають локальний максимум значень температур в межах температурних профілів.

9. Термографічний спосіб перевірки за пп. 6, 7 або 8, який відрізняється тим, що для автоматичного виявлення визначають очікуване положення фрагменту поверхні, який містить подібну до дефекту аномалію, у другому термографічному зображенні на основі відносної швидкості між досліджуваним виробом і сприймальним пристроєм, напрямку руху і часу, який проходить між першим моментом і другим моментом, причому переважно вимірюють відносну швидкість, зокрема швидкість досліджуваного виробу.

10. Термографічний випробувальний пристрій для локально розділювального виявлення й ідентифікації приповерхневих дефектів в досліджуваному виробі, який включає:

нагрівальний пристрій (120) для нагрівання фрагменту досліджуваного виробу (180) таким чином, що встановлюється термічна нерівновага між дефектними областями, які ушкоджені дефектами і матеріалом досліджуваного виробу, причому навколишня зона без дефектів дефектної області не нагрівається або нагрівається менш сильно, ніж дефектна область,

щонайменше один сприймальний пристрій (120) для реєстрації серії щонайменше двох термографічних зображень, що йдуть одне за іншим з часовим інтервалом,

і один аналізатор для оцінювання термографічних даних термографічних зображень, причому випробувальний пристрій сконфігурований для здійснення способу за будь-яким з попередніх пунктів.

Текст

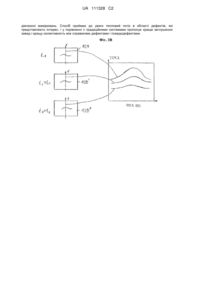

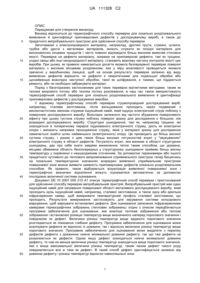

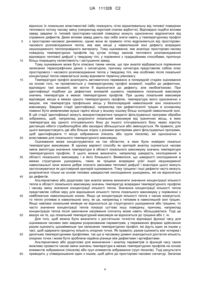

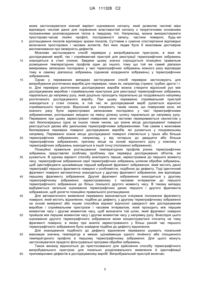

Реферат: У термографічному способі перевірки для локально розділювального виявлення й ідентифікації приповерхових дефектів у досліджуваному виробі поверхнева область досліджуваного виробу нагрівається, наприклад індуктивно. Реєструється серія термографічних зображень, що йдуть одне за іншим з часовим інтервалом, в межах фази розповсюдження тепла, причому кожне термографічне зображення представляє місцевий температурний розподіл у зареєстрованій термографічним зображенням поверхневій області досліджуваного виробу. З термографічних зображень визначають позиційно правильно упорядковані температурні профілі, причому кожний позиційно правильно упорядкований температурний профіль співвідноситься з тим же самим діапазоном вимірювань поверхні досліджуваного виробу. Потім для великої кількості зареєстрованих температурними профілями вимірювальних положень діапазону вимірювань з температурних профілів визначають часові зміни значень температури. Вони аналізуються відповідно до щонайменше одного критерію оцінювання, який характеризує тепловий потік у UA 111328 C2 (12) UA 111328 C2 діапазоні вимірювань. Спосіб приймає до уваги тепловий потік в області дефектів, які представляють інтерес, і у порівнянні з традиційними системами пропонує краще заглушення завад і кращу селективність між справжніми дефектами і псевдодефектами. UA 111328 C2 5 10 15 20 25 30 35 40 45 50 55 60 ОПИС Передумови для створення винаходу Винахід відноситься до термографічного способу перевірки для локально розділювального виявлення й ідентифікації приповерхових дефектів у досліджуваному виробі, а також до придатного випробувального пристрою для здійснення способу перевірки. Заготованки з електропровідного матеріалу, наприклад, дротяні прути, стрижні, штанги, трубки або дроти з металевих матеріалів, можуть служити як похідні матеріали для високоякісних кінцевих продуктів і часто повинні відповідати більш високим вимогам стосовно якості. Перевірка на дефекти матеріалу, зокрема на приповерхові дефекти, такі як тріщини, усадні свищі або інші неоднорідності матеріалу, становить важливу частину контролю якості цих виробів. При цьому, як правило намагаються досягти якомога безперервної перевірки поверхні матеріалу з високим місцевим розділенням, яка у міру можливості проводиться якомога завчасно у виробничому ланцюзі, щоб на основі результату перевірки залежно від виду виявлених дефектів вирішити, чи дефекти є некритичними для подальшої обробки або щонайменше внаслідок наступної обробки, такої як шліфування, є такими, що піддаються ремонту, або чи необхідно забракувати матеріал. Поряд з багаторазово застосовними для таких перевірок магнетними методами, таким як техніка вихрового потоку або техніка потоку розсіювання, в наш час також використовують термографічний спосіб перевірки для локально розділювального виявлення й ідентифікації приповерхових дефектів у досліджуваних виробах. У відомому термографічному способі перевірки струмопровідний досліджуваний виріб, наприклад, сталева заготованка, після вальцювання проходить через подаваний з високочастотним змінним струмом індукційний навій, який індукує електричний струм поблизу з поверхнею досліджуваного виробу. Внаслідок залежного від частоти збудження поверхневого ефекту при цьому густина струму поблизу поверхні зразку для дослідження є більшою, ніж всередині досліджуваного виробу. Структурні ушкодження, такі як, наприклад тріщини, які знаходяться в поперечному перерізі індукованого електричного струму, діють як електричні опори і змінюють напрямок проходження струму, який у матеріалі зразку для дослідження намагається знайти шлях найменшого (електричного) опору. Це призводить до більш високої густини струму, і разом з цим також більш високих потужностей втрат у "звужуваннях" електричного струму в області дефектів. Потужність втрат, яка виникає в області структурних ушкоджень, дає про себе знати завдяки виникненню тепла таким способом, що уражена, місцево обмежена область безпосередньо у структурному ушкодженні приймає більш високу температуру у порівнянні з неушкодженим оточенням. За допомогою термокамери або іншого придатного чутливого до теплового випромінювання сприймального пристрою тепер базуючись на локальних температурних значеннях всередині виявленої сприймальним пристроєм поверхневої зони можна виявити наявність приповерхових дефектів локально розділювальним способом. Як правило, також відбувається візуалізація виявленої поверхневої зони і термографічно визначені відхилення можуть оцінюватися автоматично за допомогою послідовно включеної системи оцінювання. Документ DE 10 2007 055 210 A1 описує термографічний спосіб перевірки і пристосований для здійснення способу перевірки випробувальний пристрій. Випробувальний пристрій має один індукційний навій для нагрівання поверхневої області металевого досліджуваного виробу, який проходить крізь індукційний навій, наприклад, сталевої заготованки, а також одну або декілька інфрачервоних камер, щоб вимірювати температурний профіль сталевої заготованки, що проходить. Результати вимірювання застосовують для керування системи кольорового маркування, щоб маркувати встановлені дефекти. Для оцінювання записаних інфрачервоними камерами термографічних зображень (теплових зображень) згідно з описом передбачається програмне забезпечення для оцінювання, яке аналізує теплове зображення або теплові зображення і встановлює різницю температур вище визначеного наперед порогового значення і повідомляє як дефект. Величина різниці температур вище заданого порогового значення розглядається як показання глибини дефекту. Програмне забезпечення для оцінювання може аналізувати дефекти як відносно їх довжини, так і відносно величини різниці температур вище порогового значення. Програмне забезпечення для оцінювання може видаляти з переліку дефектів дефекти з довжиною нижче мінімальної довжини дефекту, так що такі дефекти не розцінюються як дефекти. Однак якщо дефект знаходиться нижче мінімальної довжини дефекту, то тим не менше величина різниці температур знаходиться вище порогового значення, яке є вище максимальної величини різниці температур, таким чином дефект такого роду повідомляється все ж таки як дефект. В такий спосіб дефект ідентифікується залежно від довжини дефекту і різниці температур відносно навколишньої зони. 1 UA 111328 C2 5 10 15 20 25 30 35 40 45 50 55 60 Як правило, збільшення в температурному профілі у більш ніж 2 K відносно навколишньої зони розглядається як дефект, однак порогова температура може також вибиратися більш низькою. Різниця температур відносно навколишньої зони у 5 K або більше однозначно ідентифікується як дефект. Як правило, температурний профіль, який підлягає оцінюванню, на практиці перекриває сигнал ушкодження зі значною амплітудою. Як джерела ушкоджень серед іншого приймають до уваги локальні коливання коефіцієнта випромінювання поверхні досліджуваного виробу, відбиття з навколишньої зони і взагалі у фактичній дослідній експлуатації обставини, які є неминучими, такі як сторонні тіла на поверхні досліджуваного зразка. Хибні покази можуть також бути викликаними завдяки геометрії досліджуваного зразка, тому що, наприклад, крайки у чотиригранних профілях часто показують підвищену температуру відносно навколишньої зони. Типово різниці температур, які виникають у тріщиноподібному дефекті, у порівнянні з оточувальною поверхнею знаходяться у порядку величини від 1 K до 10 K. Було помічено, що амплітуди завад можуть також прямо знаходитися в цьому порядку величини. Тому, не зважаючи на можливі заходи стосовно зменшення амплітуди завад, не можна виключити, що завади помилково класифікуються як структурні недоліки відповідно дефекти. ЗАДАЧА І РІШЕННЯ Задачею винаходу є надання термографічного способу перевірки і придатного для здійснення способу термографічного випробувального пристрою, які у порівнянні з рівнем техніки пропонують покращене заглушення завад при оцінюванні термографічних сигналів. Зокрема повинна покращитися селективність у різниці між дійсними дефектами і псевдодефектами, які пояснюються іншими завадами. Переважно повинна забезпечуватися безперервна перевірка поверхні подовжених виробів зі струмопровідного матеріалу з підвищеною надійністю при розпізнаванні та ідентифікації дефектів. Для рішення цієї задачі та інших задач винахід надає термографічний спосіб перевірки з ознаками пункту 1, а також пристосований для здійснення способу термографічний випробувальний пристрій з ознаками пункту 10. Переважні удосконалені варіанти надаються у залежних пунктах формули винаходу. Формулювання всіх пунктів формули винаходу виконується шляхом посилання на зміст опису. У способі перевірки область, яка підлягає перевірці, досліджуваного виробу піддається дії нагрівального пристрою. Надалі також це позначається скорочено як "нагрівання". При цьому енергія нагрівання вводиться таким чином, що встановлюється термічна нерівновага між ураженими дефектами дефектними зонами відповідно місцями ушкодження і матеріалом зразку для дослідження без дефектів. При цьому до одного місця ушкодження відповідно однієї дефектної зони відноситься справжнє ушкодження, наприклад, тріщина, і безпосередньо суміжна навколишня зона. При необхідності зона без дефектів під впливом нагрівального пристрою може утримувати свою температуру, відповідно не нагріватися, або вона може нагріватися менш сильно, ніж місця ушкоджень. У струмопровідних досліджуваних виробах, таких як, наприклад у металевих дротяних прутах, стрижнях, дротах або таких інших, для нагрівання може застосовуватися, наприклад, індуктивний спосіб. Введення термічної енергії у дефектні зони досліджуваного виробу може також відбуватися за допомогою ультразвуку. В межах фази теплового розширення реєструється послідовність з двома або більше термографічними зображеннями, причому вона реєструється з часовим інтервалом один від іншого. Фаза теплового розширення починається, коли тепловий потік від локально нагрітої дефектної зони дає про себе знати у навколишній простір. Фаза теплового розширення сягає нагрівання наступної фази охолодження і у багатьох випадках відповідає фазі охолодження. Однак часто не існує чіткої межі між фазою нагрівання і фазою охолодження. Початок фази теплового розширення за часом може ще накладатися з фазою локального нагрівання, тому що теплова енергія може розповсюджуватися вже підчас нагрівання. Кожне з термографічних зображень при цьому представляє собою місцеве розподілення температур у зареєстрованій термографічним зображенням поверхневій зоні досліджуваного виробу у різні моменти часу під час розповсюдження тепла. Якщо передбачений для запису термографічних зображень сприймальній пристрій, наприклад, тепловізійна камера і досліджуваний виріб є нерухомими, то записані у різні моменти часу поверхневі зони досліджуваного виробу можуть бути ідентичними. При відносному русі між досліджуваним виробом і сприймальним пристроєм поверхневі зони в просторовому відношенні можуть зміщатися одна відносно іншої. Із термографічних зображень однієї послідовності визначають позиційно правильно упорядковані температурні профілі, причому кожний з позиційно правильно упорядкованих один 2 UA 111328 C2 5 10 15 20 25 30 35 40 45 50 55 60 до іншого температурних профілів підпорядковується тому ж самому діапазону вимірювань поверхні досліджуваного об'єкта. Поняття „діапазон вимірювань" в даному випадку відноситься до одновимірного або двовимірного просторового діапазону, який у системі координат досліджуваного виробу має тверде положення. У діапазоні вимірювань знаходяться багато вимірювальних положень. Поняття "температурний профіль" означає локально розділювальний профіль, при якому різні місця відповідно положення всередині температурного профілю в кожному випадку поєднують дані однієї вимірювальної величини, які представляють собою температуру у відповідному місці. Температурний профіль може розумітися як функція місця, яка описує залежність температурного значення від місця в межах температурного профілю. Температурний профіль на зразок лінійного профілю може відноситися до більш або менш вузької, квазілінійної області. Також мова може йти про 2D-профіль відповідно профіль площини, причому тоді місцевий розподіл температурних величин в частині поверхні заданої форми і розміру описується через температурний профіль. Призначена для різних місць температурного профілю вимірювана величина може позначатися як "значення температури". При цьому як правило вимірюється безпосередньо не температура, а наприклад інтенсивність відповідно амплітуда випромінюваного з відповідного місця теплового випромінювання, яке за допомогою звичайних в термографії засобів може бути перерахованим у локальну температуру профільного місця. Таким чином визначають декілька (щонайменше два) температурних профілі, які представляють собою локальний температурний режим в межах того ж самого діапазону вимірювання до різних моментів часу під час охолодження. Зміни у часі значень температури з температурних профілів для великої кількості завдяки температурним профілям зареєстрованих вимірювальних положень діапазону вимірювання в такому випадку визначають кількісно, так що для більшості вимірювальних положень діапазону вимірювання одержують часове проявлення локальних значень температури. Тоді зміни у часі аналізують відповідно до щонайменше одного критерію оцінювання результатів, який є придатним для того, щоб характеризувати тепловий потік у діапазоні вимірювань. У способі аналізують не тільки температурні профілі відносно представленого ними локального температурного режиму, а також їх зміни у часі. Одержують послідовність відповідно серію температурних профілів для визначеного діапазону вимірювань на поверхні і визначений часовий діапазон. Суттєвим аспектом способу є включення теплового потоку, відповідно динаміка часового проявлення температурного профілю і його аналіз відповідно інтерпретація. Згідно з іншим формулюванням таким чином пропонується застосування одного варіанту локально розділювальної термографії теплового потоку для визначення й для ідентифікації приповерхових дефектів у придатних об'єктів для дослідження, причому визначається й аналізується часове проявлення визначуваного на поверхні досліджуваного зразка локального розподілу температури. При цьому серед іншого кількісно записується й оцінюється латеральний тепловий потік. На відміну від рівня техніки одержують суттєво достовірну класифікацію дефектів, наприклад таких як тріщина або структурне ушкодження, тому що спосіб дозволяє краще розділяти на температурні ефекти, які відносяться до дефектів, і ефекти, які не зумовлені тепловим потоком. Далі одержують покращену здатність до оцінювання термографічної інформації також при незначних амплітудах сигналу, тому що вирішальною є не одна амплітуда відповідно інтенсивність температурних сигналів у профілях, а також їх динаміка на осі часу. Завдяки цьому також одержується значно покращене заглушення завад навіть тоді, коли амплітуда завад (яка не відноситься до дефектів, які шукають) є вище, ніж амплітуда корисного сигналу, причому амплітуда корисного сигналу тут позначається як амплітуда сигналу, яка викликана структурними ушкодженнями. Зокрема спосіб перевірки дозволяє зареєструвати і кількісно оцінити просторово-часове розповсюдження тепла після несподіваного, локально обмеженого припливу тепла. Простіше кажучи, просторово-часове розповсюдження тепла відбувається таким чином, що тепло, сконцентроване в області потенційного дефекту, з часом перепливає у суміжні, більш холодні області матеріалу досліджуваного виробу. Витікання проявляється у латеральному поверхневому розподілі температур оскільки температурний профіль у місці збудження з часом зменшується в амплітуді, однак при цьому фіксується збільшення температури у безпосередній близькості положення збудження. З цього виходить, що при цих умовах з часом форма температурних профілів змінюється характерним чином. Найчастіші впливи завад, наприклад відбиття поверхні, навпаки не піддаються ніякій відповідно тільки незначній часовій зміні 3 UA 111328 C2 5 10 15 20 25 30 35 40 45 50 55 60 відносно їх локальних властивостей і/або показують чітко відхилювальну від типової поведінки теплового потоку часову зміну (наприклад короткий спалах відбиття). Відповідно подібні впливи завад завдяки їх типовій просторово-часовій поведінці можуть однозначно відрізнятися від справжніх дефектів. Деякі впливи завад дають про себе знати навіть у температурному профілі з просторово-часовою динамікою, однак вони як правило чітко відрізняються від просторовочасового розповсюдження тепла, яке має місце у навколишній зоні дефекту всередині неушкодженого теплопровідного матеріалу. Тому оцінювання, яке аналізує просторово-часову поведінку температурних профілів під кутом огляду законів теплового розповсюдження відповідно теплової дифузії у твердому тілі, у порівнянні з традиційними способами, пропонує більш покращену селективність і заглушення завад. Тому оцінювання може бути описано таким чином, що при аналізі відбувається порівняння записаних термографічних даних з сигнатурою, причому сигнатура представляє собою опис просторового і часового розповсюдження тепла у твердому тілі, яке особливо після локальної концентрації тепла намагається знову відновити термічну рівновагу. Температурні профілі аналізують автоматично переважно в попередній стадіях оцінювання на основі того, чи проявляються у температурному профілі аномалії, подібні до дефектних, відповідно такі аномалії, які могли б відноситися до дефекту, але необов'язково. При ідентифікації подібних до дефектних аномалій шукають переважно локальний максимум значень температури в межах температурних профілів. При цьому локальний максимум відповідає місцю в межах одного температурного профілю, температура якого однозначно є вищою, ніж температура профільних місць у безпосередній навколишній зоні локального максимуму. Завдяки стадії ідентифікації, наприклад при дефектоскопії тріщин в основному повинні бути виявленими вузькі гарячі місця у всьому іншому більш холодній навколишній зоні. В цій стадії ідентифікації можуть використовуватися придатні фільтрувальні програми обробки зображень, щоб, наприклад розрізнити локальний максимум від граничних місць, в яких температура від одного оточувального боку до іншого оточувального боку через коротку дистанцію нібито стрибкоподібно або каскадно збільшується або зменшується. Як правило, для цього використовують дві або більше згідно з різними критеріями діючі фільтрувальні програми, щоб ідентифікувати ті місця зображення (піксель або групи пікселів), які однозначно є властивими для локального температурного максимуму. Оцінювання може концентруватися на тих областях, в яких були знайдені локальні температурні максимуми. В одному варіанті способу як критерій аналізу оцінюється часова зміна амплітуди значення температури в області локального максимуму значень температури температурного профілю. З цього можна визначити, наприклад швидкість охолодження в області локального максимуму і в його близькості. Виявилося, що швидкості охолодження в межах структурних ушкоджень, таких як тріщини всередині усієї іншої неушкодженої навколишньої зони можна добре описати законами теплової дифузії і внаслідок цього можуть застосовуватися як достовірний критерій оцінювання. Тому тріщини і інші дефекти часто можуть розрізнятися тільки на основі типових швидкостей охолодження ушкоджень, які не відносяться до дефектів. Альтернативно або додатково при аналізі можна визначити значення концентрації кількості тепла в області локального максимуму значень температур всередині температурного профілю і часову зміну значення концентрації кількості тепла. Значення концентрації кількості тепла представляє собою міру для відношення кількості тепла локального максимуму у порівнянні з найближчою навколишньою зоною. Якщо ця концентрація кількості тепла з часом знижується, то тепло упливає в навколишню зону, як це, наприклад є типовим в навколишній зоні тріщин. Якщо навпаки локальний мінімум не відноситься до структурного ушкодження або тріщини, то часто значення концентрації тепла показує суттєво іншу поведінку, причому, наприклад концентрація тепла після закінчення нагрівання спочатку може навіть збільшуватися. Тоді це вказує на те, що локальний температурний максимум не відноситься до тріщини або т. ін. Для того, щоб можна було визначити з достатньою точністю відповідні функції часу для оцінювання часових змін завдяки розрахованим параметрам, у переважних формах здійснення разом оцінюють щонайменше три записаних температурних профілі, які йдуть один за іншим у часі, щоб одержати придатну кількість опорних точок. Як правило, разом оцінюють між чотирма і десятьма температурними профілями, так що в часовому домені знаходиться достатня кількість опорних точок і може бути зроблена надійна різниця між дефектами і артефактами. Альтернативно або додатково для визначення і аналізу параметрів із функцій часу також можливо провести часові зміни значень температури в межах температурних профілів на основі елементів зображення (пікселів) або груп елементів зображення (груп пікселів). Тоді результати приводять у співвідношення один з іншим, щоб дійти до просторово-часових сигнатур. Загалом 4 UA 111328 C2 5 10 15 20 25 30 35 40 45 50 55 60 може застосовуватися кожний варіант оцінювання сигналу, який дозволяє числові міри відповідно числові данні для порівняння властивостей сигналу з теоретичними основними положеннями розповсюдження тепла в твердому тілі. Наприклад, можна використовувати просторово-часові лінійні профілі, послідовності запису, частини поверхні, будь-які розташування пікселів відповідно зразки пікселів. Суттєвим є сумісне спостерігання відповідно включення просторових і часових аспектів, без яких ледве було б можливим достовірне висловлювання про імовірність дефектів. Можливо застосовувати спосіб перевірки у випробувальних пристроях, в яких як досліджуваний виріб, так і сприймаючий пристрій для реєстрації термографічних зображень знаходяться в стані спокою. Завдяки цьому значно спрощується позиційно правильне розміщення температурних профілів один до іншого, тому що той же самий діапазон вимірювань записаних послідовно у часі термографічних зображень кожного разу відповідає тому ж самому діапазону зображень (однакові координати зображень) у термографічних зображеннях. Однак у переважних випадках застосування спосіб перевірки застосовують для випробування розтягнених виробів для перевірки, таких як, наприклад стрижні, трубки, дроти і т. ін. Для перевірки розтягнених досліджуваних виробів можна створити відносний рух між досліджуваним виробом і сприймальним пристроєм для реєстрації термографічних зображень паралельно до напрямку руху, який доцільно проходить паралельно до поздовжнього напрямку розтягненого досліджуваного виробу. При цьому переважно сприймальний пристрій знаходиться у стані спокою, в той час як досліджуваний виріб рухається відносно сприймального пристрою. Відносний рух створюють таким чином, що поверхневі зони, які кожного разу були зареєстровані записаними послідовно у часі термографічними зображеннями, розташовані зміщено на певну ділянку шляху паралельно до напрямку руху. Переважно при цьому зареєстровані поверхневі зони частково перекриваються нахлистом у часі безпосередньо одна за іншою таким чином, що кожне місце досліджуваної поверхні реєструється двома або декількома термографічними зображеннями. Тим самим є можливим безперервна перевірка поверхні досліджуваних виробів, які рухаються у поздовжньому напрямку. Переважно кожне місце досліджуваної поверхні з'являється у трьох або більше термографічних зображеннях, наприклад, у від чотирьох до двадцяти або більше термографічних зображеннях, причому місце на основі відносного руху у кожному з термографічних зображень знаходиться в іншій точці (положенні зображення). Позиційно правильне розташування температурних профілів різних термографічних зображень представляє особливу проблему при перевірці досліджуваних об'єктів, які рухаються. В одному варіанті способу аналізують перше, зареєстроване до першого моменту часу, термографічне зображення серії термографічних зображень шляхом обробки зображень, щоб ідентифікувати щонайменше перший вибраний фрагмент зображення, який містить данні термографії першого фрагмента поверхні з особливістю, подібною до дефекту. Тоді ідентичний фрагмент поверхні автоматично знаходиться у другому фрагменті зображення, яке відповідає першому фрагменту зображення. Другий фрагмент зображення знаходиться у другому термографічному зображенні, зареєстрованому з часовим інтервалом до першого термографічного зображення до більш пізнішого другого моменту часу. В такому випадку відбувається загальне оцінювання термографічних даних першого і другого фрагмента зображення, щоб досягти позиційно правильного розташування. Для автоматичного виявлення переважно визначається очікуване положення фрагменту поверхні, який містить відхилення, подібне до дефекту, у другому термографічному зображенні на основі виміряної або іншим способом відомої відносної швидкості між досліджуваним виробом і сприймальним пристроєм і часовим інтервалом, який проходить між першим моментом часу і другим моментом часу, щоб визначити той шлях, який фрагмент поверхні пройшов між першим моментом часу і другим моментом часу у напрямку руху. Внаслідок цього оцінювання другого термографічного зображення може концентруватися спочатку на тому фрагменті поверхні, в якому при аналізі зареєстрованого у більш ранній час першого термографічного зображення було знайдене подібне до дефекту відхилення. Для знаходження подібного до дефекту відхилення переважно шукають локальний максимум значень температур в межах щонайменше одного лінійного або площинного температурного профілю в першому термографічному зображенні. Для цього можуть застосовуватися придатні фільтрувальні програми обробки зображень. Також винахід відноситься до пристосованого для здійснення способу термографічного випробувального пристрою для локально розділювального виявлення й ідентифікації приповерхових дефектів в досліджуваному виробі. Випробувальний пристрій включає: 5 UA 111328 C2 5 10 15 20 25 30 35 40 45 50 55 нагрівальний пристрій для нагрівання фрагменту досліджуваного виробу таким чином, що встановлюється термічна нерівновага між ушкодженими дефектами дефектними областями й матеріалом зразку для дослідження без дефектів; щонайменше один сприймальний пристрій для реєстрації серії щонайменше двох термографічних зображень, які йдуть з часовим інтервалом; і аналізатор для оцінювання термографічних даних термографічних зображень, причому аналізатор сконфігурований для визначення позиційно правильно упорядкованих температурних профілів із термографічних зображень, для визначення часових змін значень температури з температурних профілів для великої кількості зареєстрованих температурними профілями вимірювальних положень діапазону вимірювання, і для оцінювання часових змін відповідно до щонайменше одного критерію оцінювання, який характеризує тепловий потік в діапазоні вимірювань. Переважно сприймальний пристрій представляє собою чутливу до теплового випромінювання камеру з рядково-кадровою розгорткою з великою кількістю рядків зображення, інформація, що міститься в зображенні, якої оцінюється сумісно. Ці і інші ознаки крім пунктів формули винаходу також походять з опису і фігур, причому окремі ознаки кожного разу можуть бути втіленими як самостійно, так і як сукупність у формі субкомбінацій в одному варіанті здійснення винаходу й в інших галузях і представляти вигідні, а також невід'ємно захищені варіанти виконання. Приклади виконання представлені на фігурах і надалі пояснюються більш детально. КОРОТКИЙ ОПИС ФІГУР Фіг. 1 показує одну форму здійснення випробувального пристрою для термографічного випробування подовжених досліджуваних предметів з електропровідного матеріалу у прохідному способі обробки; Фіг. 2 показує приклад температурного профілю, записаного вертикально до напрямку руху досліджуваного виробу; Фіг. 3 показує на 3A схематичну горизонтальну проекцію нагрітої області досліджуваного виробу, що рухається, який знаходиться в діапазоні запису тепловізійної камери з також збільшено представленим вибраним фрагментом зображення, який містить дефект, і на 3B пояснення способу позиційно правильного сумісного оцінювання температурних профілів, зареєстрованих у різні моменти часу на однаковому фрагменті поверхні; Фіг. 4 показує на 4A і 4B кожного разу часове проявлення частин температурного профілю в межах локального температурного максимуму температури, причому на 4A показані позиційно правильно упорядковані фрагменти температурних профілів в області ушкодження, яке не відноситься до тріщини і на Фіг. 4B відповідні температурні профілі в області приповерхових тріщин; Фіг. 5 показує на Фіг. 5A і 5B кожного разу часові зміни двох параметрів, що характеризують тепловий потік в області локального температурного максимуму, причому на Фіг. 5A представлені часові характеристики параметрів для ушкодження, яке не відноситься до тріщини і на Фіг. 5B відповідні часові характеристики для приповерхової тріщини; і Фіг. 6 показує на 6A фрагмент із температурного профілю з локальним температурним максимумом, який відноситься до відбиття, на Фіг. 6B часове проявлення місцевого температурного режиму в області показаного на Фіг. 6A локального температурного максимуму і на 6C часове проявлення двох параметрів, що характеризують тепловий потік в області локального максимуму. ДОКЛАДНИЙ ОПИС ПЕРЕВАЖНИХ ФОРМ ЗДІЙСНЕННЯ На Фіг. 1 представлене схематичне зображення однієї форми виконання термографічного випробувального пристрою 100 для безперервної перевірки поверхні подовжених досліджуваних виробів з електропровідного матеріалу у прохідному способі. Досліджуваний виріб 180 у випадку прикладу представляє собою сталеву заготованку з прямокутним перерізом, яка походить від не показаного вальцювального пристрою і за допомогою не показаного транспортувального пристрою, наприклад, роликового транспортеру, зі значно постійною швидкістю проходження vP з області між прибл. 0,1 м/с і 1,5 м/с переміщується у паралельному до своєї повздовжньої осі 182 напрямку руху 184, що проходить (стрілка). Сталева заготованка після гарячого вальцювання має не блискучу, а так звану "чорну" поверхню, температура поверхні якої типово знаходиться між 0 °C і 50 °C. Термографічна перевірка і оцінювання зареєстрованих при цьому термографічних даних пояснюється за допомогою перевірки макроскопічно гладкої поверхні досліджуваного зразку 185. Відповідні перевірки також проводять одночасно для інших трьох поверхонь досліджуваного виробу. 6 UA 111328 C2 5 10 15 20 25 30 35 40 45 50 55 60 Випробувальний пристрій має індуктивний нагрівальний пристрій 110 для нагрівання фрагмента досліджуваного виробу, що входить у активну область нагрівального пристрою, таким чином, що встановлюється термічна нерівновага між ушкодженими дефектами дефектними областями і матеріалом досліджуваного виробу без дефектів. До нагрівального пристрою відноситься індукційний навій 112, який розроблений як плаский прохідний навій для досліджуваного об'єкту з площиною навію, вирівняною вертикально до направлення проходження. Індукційний навій електрично підключений до генератору змінної напруги 115, який для включення підключений до центрального пристрою керування 130 випробувального пристрою. При збудженні індукційного навію 112 зі змінною напругою придатної частоти в приповерхових областях досліджуваного виробу індукуються вихрові струми, які можуть нагрівати приповерхові області при проходженні через індукційний навій до температур вище температури навколишньої зони. Як правило, нагрівання є відносно рівномірним у поверхневих зонах без дефектів. Однак, якщо в поперечному перерізі індукованого електричного струму знаходяться структурні ушкодження, такі як тріщини, розрізи, усадні свищі або т. ін., то вони діють як електричні опори і змінюють направлення електричного струму. Це призводить до більш високої густини струму і тим самим до більш високої втрати потужності у звуженнях електричного струму. Ця втрата потужності у структурних ушкодженнях дає про себе знати через додаткове утворення тепла, так що ушкоджена, локально обмежена дефектна область безпосередньо у структурному ушкодженні має більш високу температуру у порівнянні з навколишньою зоною, яка не має ушкоджень. Внаслідок цього відбувається локальне нагрівання відносно більш низького температурного рівня надалі видаленої навколишньої зони. Типові різниці температур між областю тріщини і безпосередньо суміжної неушкодженої навколишньої зони матеріалу часто знаходяться у порядку величини між прибл. від 1 K до 10 K. Ці локальні підвищення температури і їх просторово-часовий розвиток використовуються у способі перевірки для локально розділювального виявлення і ідентифікації приповерхових дефектів. У випадку прикладу генератор має електричну потужність до 150 кВт і застосовуються частоти змінної напруги з діапазону між 10 кГц і 350 кГц. Рівним чином можливими є нагрівальні пристрої з іншими специфікаціями. Наприклад може експлуатуватися генератор змінної напруги з потужністю до декількох MВт, що може бути вигідним, наприклад, у випадку досліджуваних виробів з більшими розмірами (наприклад, діаметр більше ніж 800 мм). Область частот може пристосовуватися до задачі проведення вимірювань. Наприклад, корисними можуть бути частоти до 1 MГц, щоб знаходити особливо малі приповерхові недоліки, тому що частотою, яка підвищується, стає нижчою глибина проникнення вихрового струму і таким чином зменшується обсяг області вимірювання. Більш високі частоти є також вигідними при перевірці електропровідної сталі з високим електричним опором і магнітною проникністю близько до 1, щоб досягти швидкого локального нагрівання дефектних областей відносно їх навколишньої зони. Завдяки нагрівальному пристрою загальна система досліджуваного виробу/дефекту приводиться у термічну нерівновагу. За допомогою способу перевірки і випробувального пристрою, як у місцевому просторі, так і в часовій області можливо спостерігати, яким чином система наближається до стану термічної рівноваги. Для цього випробувальний пристрій має чутливий до теплового випромінювання, локально розділювальний сприймальний пристрій 120 для реєстрації двовимірних термографічних зображень, які можна записувати з високою частотою кадрів до 100 зображень в секунду (кількість кадрів в секунду). Позначуваний надалі також як „термокамера" сприймальний пристрій підключається до центрального пристрою керування 130 для регулювання запису зображень і для прийняття, і оцінювання одержаних з термографічних зображень термографічних даних. В нього інтегрована комп'ютерна система обробки зображень, яка встановлена для оцінювання термографічних даних, визначених з термографічних зображень згідно з різними критеріями. Подібна термокамера на основі локальних значень температури відповідно на основі випромінюваного локально теплового випромінювання може візуалізувати наявність і деякі властивості структурних ушкоджень і ці аномалії можуть бути оцінені автоматично за допомогою придатного засобу обробки зображень у належній системі оцінювання. Термокамера 120 представляє собою камеру з рядково-кадровою розгорткою і має область реєстрації 122 прямокутної форми, яка також тут позначається як поле зображення 122 і у випадку прикладу покриває загальну ширину зверненої до нього поверхні досліджуваного зразка 185, за межами бокових країв. Термокамера 120 у випадку прикладу покриває поле зображення 122 розміром 270 мм x 216 мм з розділенням у 640 × 512 пікселів (елементів 7 UA 111328 C2 5 10 15 20 25 30 35 40 45 50 55 60 зображення). При цьому елемент зображення (піксель) відповідає відносно малому прямокутному фрагменту поверхні від 0,5 мм до 0,8 мм в діаметрі на поверхні досліджуваного зразка 185. Термографічне зображення, записане камерою з рядково-кадровою розгорткою складається з великої кількості рядків, які проходять по суті перпендикулярно до поздовжнього напрямку досліджуваного виробу (y-напрямок) і стовпчиків, які проходять по суті паралельно до поздовжнього напрямку (тобто в y-напрямку). Термографічні зображення оцінюють від рядка, щоб достовірно виявити зокрема поздовжні недоліки. Один лінійно вузький діапазон вимірювань 124, який відноситься до одного рядка термокамери проходить впоперек до дефекту 188. Цей діапазон вимірювань наочно позначається також як лінія вимірювань. У представлений на Фіг. 1 момент часу t1 приповерховий дефект 188 знаходиться у вигляді поздовжньої тріщини, яка проходить більш або менш паралельно до поздовжнього напрямку досліджуваного виробу, поблизу зверненого до індукційного навію 112 вхідного боку області реєстрації. Положення тієї ж самої поздовжньої тріщини до біль пізніших моментів часу t 2>t1 і t3>t2 показані заштрихованими, щоб наочно пояснити, що один і той самий дефект відповідно один і той самий фрагмент поверхні у різні моменти часу може знаходитися в області реєстрації 122 термокамери, однак причому положення зображень в межах термографічного зображення залежно від швидкості проходження vP і часового інтервалу між часом знімання термографічних зображень, які йдуть одне за іншим з часовим інтервалом, кожного разу у напрямку руху 184 зміщені одне відносно іншого на певну область шляху у напрямку руху 184. Ефективна частота знімання зображень термокамери узгоджена зі швидкістю проходження досліджуваного виробу таким чином, що кожний поверхневий фрагмент поверхні досліджуваного зразку 185 з'являється в різній точці в багатьох термографічних зображеннях, наприклад, в щонайменше 5 або щонайменше 10 або щонайменше 15 термографічних зображеннях, записаних з часовим інтервалом одне відносно іншого. Підключений до пристрою керування індикаторний і функціональний блок 140 має екран, на якому можуть відображатися данні і взаємозв'язки, визначені з термографічних зображень. За допомогою клавіатури і/або іншого засобу для введення даних випробувальний пристрій може зручно обладнуватися і обслуговуватися оператором для різних задач перевірки. Далі до пристрою керування 130 підключений пристрій вимірювання швидкості 150 для визначення фактичної швидкості руху vP досліджуваного виробу. Цей пристрій, який служить як датчик переміщення, у випадку прикладу працює безконтактно за допомогою лазерного випромінювання. В інших варіантах виконання може бути передбачений тактильний датчик переміщення, наприклад, з обертовим мірним колесом на поверхні досліджуваного зразку. На точність термографічного способу перевірки може сильно впливати коливання коефіцієнту випромінювання термографічно зареєстрованої поверхні досліджуваного зразка. Таким чином, щоб утримувати як можна незначними негативні впливи, проводиться активна гомогенізація коефіцієнту випромінювання виміряної поверхні досліджуваного зразка, тим що поверхню досліджуваного зразка перед проходженням через індукційний навій рівномірно зволожують за допомогою змочувального пристрою 160 рідиною, наприклад, водою. Ця техніка виявилася ефективною при температурах поверхні до 50 °C, щоб значно уникнути виникнення псевдопоказів, які відносяться до локальних коливань коефіцієнту випромінювання. Якщо завдяки випробувальному пристрою відхилення однозначно ідентифікується як дефект, то за допомогою підключеного до пристрою керування 130 автоматичного пристрою для маркування 170 він може маркуватися шляхом напилення фарби або т. ін., так що цілеспрямовано уможливлюється можлива наступна обробка ушкодженої поверхні досліджуваного зразка або відбракування сильно ушкоджених фрагментів. Надалі описується переважний варіант здійснюваного за допомогою випробувального пристрою способу перевірки для локально розділювального виявлення і ідентифікації приповерхових дефектів в досліджуваних виробах, які рухаються через випробувальний пристрій з високою швидкістю проходження. Завдяки індукційному навію 112 індуктивно нагріваються приповерхові області досліджуваного виробу, причому в області тріщин і іншихструктурних ушкоджень встановлюються локальні температурні максимуми. Після проходження відповідних фрагментів досліджуваного об'єкта через індукційний навій ці області охолоджуються. Сприймальний пристрій 120 розміщується у напрямку руху безпосередньо позаду індукційного навою і реєструє поверхневу зона в цій фазі охолодження. В першій стадії способу ідентифікують термічні аномалії в частині поверхні досліджуваного зразка, який рухається в область реєстрації 122. Для цього аналізують відповідні, підпорядковані вхідному боку рядки, щоб одержати, наприклад, локально розділювальний температурний профіль (лінійний профіль) уздовж лінії вимірювання 124 перпендикулярно до напрямку проходження. Фіг. 2 показує для прикладу подібний температурний профіль. 8 UA 111328 C2 5 10 15 20 25 30 35 40 45 50 55 60 Положення POS вимірюваних місць в межах лінійного діапазону вимірювань, що проходить перпендикулярно до напрямку руху (y-напрямок) у x-напрямку позначається на абсцисі вказівкою номерів відповідних пікселів (елементів зображення) одного рядка поля зображення. Ордината представляє амплітуду AMP відповідного місцям теплового випромінювання і у випадку прикладу представлена як абсолютна температура поверхні у градусах за Цельсієм. Є очевидним, що температура поверхні між боковими краями (прибл. у номера пікселя 90 відповідно 540) знаходиться в межах між 55 °C і 60 °C і місцево варіюється на декілька K. Температурний профіль містить дві аномалії, а саме перший локальний температурний максимум ST прибл. в пікселі № 150 і другий локальний температурний максимум DEF прибл. в пікселі № 495. В обох локальних температурних максимумах різниця температур ΔT до безпосередньої навколишньої зони складає прибл. від 6 до 7 K. Пізніше більш детально пояснюване оцінювання показує, що перший локальний температурний максимум ST не відноситься до ушкодження, яке зводиться до тріщини або іншого структурного ушкодження, в той час як другий температурний максимум DEF дійсно був викликаний приповерховою тріщиною. Є очевидним, що величина різниці температур ΔT сама не є достовірним критерієм для розпізнавання між дійсними структурними ушкодженнями і іншими аномаліями, які не відносяться до структурних ушкоджень. Кожне термографічне зображення містить велику кількість таких температурних профілів з локальним розділенням у x-напрямку. Виникнення локальних температурних максимумів реєструється автоматично програмним забезпеченням для аналізу обробки зображень, причому використовують придатні фільтрувальні програми, щоб порівняти значення температури пікселів або піксель них груп в межах температурного профілю з температурними значеннями суміжних пікселів або піксель них груп і за допомогою порівняння однозначно як такі ідентифікувати локальні температурні максимуми і відрізнити від інших артефактів, наприклад, різкого падіння температури з краю. При фільтруванні програмне забезпечення для аналізу функціонує від рядка в межах смуг, які проходять поперечно до напрямку руху, які кожного разу містять велику кількість суміжних температурних профілів. На Фіг. 3 показана подібна смуга 125, яка містить дефект 188. При цьому оцінюванні імовірність для наявності тріщиноподібного дефекту у поздовжньому напрямку зростає, коли у великій кількості суміжних температурних профілів в межах смуги у прибл. однаковому положенні пікселів виникає локальний температурний максимум суттєвої висоти. Спосіб перевірки базується не тільки на оцінюванні просторових температурних профілів, відповідно таких температурних профілів, які представляють місцевий розподіл температур, а також на аналізі їх часової зміни. Ця комбінація в даному випадку також позначається як просторово-часовий аналіз. Для цього недостатньо проаналізувати один окремий температурний профіль, а для того ж самого діапазону вимірювань поверхні декількох температурних профілів, записаних з часовим інтервалом один до іншого, позиційно правильно встановлюють зв'язок один з іншим, щоб можна було проаналізувати просторово-часову динаміку розвитку температурного розподілу. В описаній тут формі здійснення способу перевірки використовується особливий варіант розпізнавання зразків, щоб позиційно правильно знову знайти аномалію, ідентифіковану у більш ранньому за часом термографічному зображенні, яка могла б представляти дефект, у пізніше зареєстрованих термографічних зображеннях, і тим самим створити можливість, не дивлячись на рух досліджуваного виробу відносно термокамери, одержати часову послідовність декількох температурних профілів з того ж самого діапазону вимірювань. Для цього від рядка оцінюється смуга 125, яка відноситься до певного фрагменту поверхні першого термографічного зображення, яке знаходиться раніше за часом і аналізується на наявність аномалій, зокрема локальних температурних максимумів. На основі температурних даних окремих рядків розраховується суміжна поверхня, яка охоплює область локальних температурних максимумів, які складають аномалію. Вибраний прямокутний фрагмент зображення 128, який включає дефект 188, показаний на Фіг. 3 зліва всередині смуги 125 і справа у збільшеному зображенні. Місцеві координати вибраного фрагменту зображення 128, тобто його положення в межах термографічного зображення, представляє положення фрагмента поверхні, що містить дефект 188, який відноситься до досліджуваного виробу в момент запису першого термографічного зображення. Інформація зображення, що міститься у вибраному фрагменті зображення із просторово пов'язаних пікселів може бути оброблена у програмному забезпеченні для обробки зображень як великий двійковий об'єкт (BLOB) і представляє певний зразок даних, який можна знову знайти у пізніше записаних термографічних зображеннях. За допомогою представленого структурою даних "зразка" області навколо дефекту 188 тепер на багатьох термографічних зображеннях, записаних потім пізніше з часовими 9 UA 111328 C2 5 10 15 20 25 30 35 40 45 50 55 60 інтервалами, шукається однаковий зразок, щоб знайти ті фрагменти зображення, які якомога точно за положенням відповідають тому фрагменту поверхні, який був залучений при аналізі першого термографічного зображення для обчислення шуканого зразка. Переважно фрагменти зображення, які відповідають певному фрагменту поверхні шукаються на щонайменше від 5 до 10 що йдуть одне за іншим записаних термографічних зображеннях, і потім їх інформація, що міститься в зображеннях, аналізується сумісно. Для того, щоб обмежити у просторі область пошуку на записаних пізніше термографічних зображеннях і внаслідок цього прискорити аналіз, визначається очікуване положення фрагмента поверхні, який містить подібну до дефектної аномалії на записаних пізніше термографічних зображеннях на основі виміряної за допомогою системи вимірювання швидкості 150 vP досліджуваного виробу, напрямку руху 184 і часового інтервалу, який проходить між окремими моментами запису термографічних зображень, щоб із цього кожного разу розрахувати той шлях, який фрагмент поверхні, що представляє інтерес, пройшов між моментом часу, що лежить в основі першого аналізу і моментом запису кожного разу більш пізнішого термографічного зображення. Було виявлено, що таким чином фрагмент поверхні, що представляє інтерес, відповідно данні, які відносяться до цього фрагмента, також при незначному коливанні швидкості проходження знову знаходиться з точністю в межах точності вимірювання датчика переміщення (у даному випадку, наприклад прибл. + 1 мм), що у випадку прикладу відповідає місцевій точності у порядку величини прибл. ± 2 пікселі на поверхні досліджуваного зразка. Останні виправлення для позиційно правильного накладання тоді проводять комп'ютеризовано за допомогою програмного забезпечення шляхом відслідковування, тобто шляхом розпізнавання зразків, внаслідок чого досягається ефективна позиційна точність у прибл. ± 1 піксель відповідно ± 0,5 мм на поверхні досліджуваного зразка. Ця методика приймає до розрахунку, що умови дослідження на практиці у більшості випадків не є ідеальними. Таким чином, наприклад, з причини ковзання між досліджуваним виробом і транспортувальною системою, угинання досліджуваного виробу і/або гальмування досліджуваного виробу при завантаженні на ролик і подальших прискореннях коливань швидкості і інших причинах можна отримати неточності положення. Таким чином проблеми перевірки, що виникають, уникають завдяки комбінації з вимірювання швидкості, знаходження потенційно ураженого дефектами фрагмента поверхні, яке базується на цьому, і наступному пошуку зразків поверхні (відслідковування). Тоді у кожному з записаних у часі один за іншим фрагментів зображення можна визначити і разом проаналізувати один або декілька температурних профілів, які проходять через місце потенційного дефекту. Якщо місця температурних профілів, як показано на Фіг. 3B, кожного разу знаходяться в однаковій точці в межах вибраного фрагменту зображення, то кожний з упорядкованих позиційно правильно температурних профілів відповідає тому ж самому лінійному діапазону вимірювань поверхні досліджуваного виробу, причому цей діапазон вимірювань проходить над положенням потенційного дефекту. Для пояснення для цього на Фіг. 3B зліва показані три фрагменти зображення 128, 128' і 128", записані у різні моменти часу t 1, t2>t1 і t3>t2, які відносяться до однакового фрагмента поверхні, причому в кожному з фрагментів зображення визначається x-напрямок температурного профілю, який проходить над дефектом. На праві частковій фігурі разом представлені температурні профілі, які були записані один за іншим у часі, причому абсциса вказує положення POS (x) у x-напрямку і ордината вказує температуру T. Таким чином є можливим у досліджуваному об'єкті, що рухається, визначити з високою точністю просторово-часове розповсюдження тепла в області потенційного дефекту. Кожний з температурних профілів представляє область, що проходить поперечно до дефекту, в якій дефект знаходиться прибл. в середині. Кожний з температурних профілів має локальний температурний максимум, рівень якого відносно навколишньої зони (виражено кількісно, наприклад, через різницю температур ΔT) знижується з часом, який збільшується, в той час як, наприклад, задана напівшириною ширина максимуму в місцевому просторі збільшується з часом, який збільшується. Ці позиційно правильно упорядковані, записані один за іншим у часі місцеві температурні профілі тепер дозволяють кількісні висновки на просторово-часове розповсюдження тепла в межах потенційного дефекту і можуть бути оцінені наступним чином. Фіг. 4 показує на 4A і 4B кожного разу сумісні зображення великої кількості позиційно правильно упорядкованих температурних профілів, причому на зображеннях в кожному випадку верхні температурні профілі були записані раніше за часом, ніж кожного разу зображені під ними температурні профілі. Фіг. 4A показує типові температурні профілі для ушкодження ST, яке хоча і утворює один локальний температурний максимум прибл. у пікселі № 7, однак яке не відноситься до приповерхової тріщини. Фіг. 4B для порівняння показує позиційно правильно 10 UA 111328 C2 5 10 15 20 25 30 35 40 45 50 55 60 упорядковані температурні профілі з області тріщино подібного дефекту DEF, причому тут також знаходиться локальний температурний максимум кожного разу в області пікселя № 7. Позиційно правильно упорядковані температурні профілі тепер аналізують за допомогою критеріїв оцінювання, які на основі просторово-часового проявлення температурних профілів дозволяють зробити відносно достовірні висновки про те, чи просторово-часовий розвиток температурного розподілу в області тріщини або іншого структурного ушкодження, відповідає очікуваній динаміці, зумовленій тепловим потоком або випливає з інших законів. Одним з інших критеріїв оцінювання відповідно параметричних значень є амплітуда AMPM значення температури в місці локального температурного максимуму в межах температурного профілю. Іншим параметричним значенням, яке виявилося дуже достовірним для оцінювання динаміки розповсюдження тепла, є значення концентрації тепла KONZ в області локального максимуму значень температур в межах температурних профілів. Фіг. 5 на 5A показує спливання часу амплітуди AMPM і значення концентрації KONZ у різні часові такти t для ушкодження ST, яке не відноситься до тріщини і на Фіг. 5B спливання часу однакових параметричних значень у однаковому проміжку часу для приповерхової тріщини DEF. На ординатах кожного разу вказується температурна різниця ΔT температури в місці локального максимуму відносно навколишньої зони. У великій кількості досліджень виявилося, що в області тріщин як швидкість охолодження, відповідно зміна температури в місці локального температурного максимуму протягом часу, так і втрата концентрації є відносно великими і значно відрізняються від відповідних значень, які можна підтвердити в області ушкоджень, які не відносяться до тріщин або інших структурних ушкоджень. З максимальною температурою, яка представлена амплітудою AMPM температури в місці локального максимуму, виявилося, що вона після завершення фази нагрівання, тобто під час охолодження, безперервно знижується, а саме з відносно високою швидкістю охолодження. У випадку прикладу висока імовірність для наявності тріщини допускається тоді, коли швидкість охолодження в межах щонайменше п'яти записаних одне за іншим термографічних зображень є більшою, ніж задане порогове значення для швидкості охолодження. Значення концентрації кількості тепла KONZ є мірою для відношення кількості тепла безпосередньо в локальному температурному максимумі у порівнянні з найближчою навколишньою зоною. Якщо значення концентрації тепла з часом знижується, то внаслідок цього показується, що тепло серед іншого латерально переходить в навколишнє середовище. Це відбувається у випадку, наприклад, тріщин і відповідно до цього розцінюється як вказівка на те, що спостережуваний сигнал був викликаний розповсюдженням тепла у твердому тілі поблизу тріщини. У випадку приклада тріщини, пояснюваної за допомогою Фіг. 5A, яка не відноситься до ушкодження, напроти концентрація кількості тепла KONZ з самого початку є більш незначною, ніж у випадку тріщини, крім того, значення концентрації кількості тепла спочатку зростає на початку спостережуваного інтервалу часу, перш ніж воно поступово знижується. Також амплітуда максимуму AMPM спочатку збільшується, перш ніж вона знижується з відносно незначною швидкістю охолодження, яка є чітко меншою, ніж швидкість охолодження, очікувана в області тріщини (Фіг. 5B). Також у випадку дефектів можуть виникати інші відхилення просторово-часової поведінки концентрації кількості тепла від типової поведінки, зумовленої тепловим потоком, і використовуватися як ознаки для ушкодження, яке не відноситься до тріщини або т.ін. Наприклад, значення концентрації кількості тепла протягом тривалого часу в основному може залишатися постійним або начебто зростати або непропорційно зменшуватися. Ці приклади показують, що завдяки аналізу і кількісному оцінюванню просторово-часових проявлень температурних профілів є можливим достовірне розрізнення між різними причинами для спочатку встановлених локальних температурних максимумів у температурному профілі. Якщо у спочатку встановленій аномалії в принципі встановлюють характеристики, описані в зв'язку з Фіг. 4B і 5B, то причина класифікується як тріщина і відповідний фрагмент поверхні при необхідності маркується за допомогою пристрою для маркування 170. Якщо напроти просторово-часовий аналіз показує поведінку, нетипову для тріщин, усадних свищів і інших структурних ушкоджень (порівн. наприклад Фіг. 4A і 5A), то не відбувається індикація тріщини. Таким чином з високою достовірністю можна уникнути псевдоіндикацій. Включення просторовочасового розповсюдження тепла в області потенційного дефекту значно сприяє заглушенню завад при виявленні і ідентифікації дефектів за допомогою термографічних сигналів. За допомогою Фіг. 6 ще раз для прикладу пояснюється, яким чином аналіз просторовочасового розподілу тепла може сприяти заглушенню завад. Для цього на Фіг. 6A показаний фрагмент температурного профілю, який прибл. в області пікселя 455 містить дуже чітко виражений локальний температурний максимум с різницею температур ΔT у щонайменше 10 K 11 UA 111328 C2 5 10 15 20 25 відносно навколишньої зони. В деяких традиційних системах для перевірки такі покази автоматично розцінювали б як більш достовірну вказівку на наявність глибокої тріщини і відповідно досліджуваний об'єкт підлягав би маркуванню і імовірно видаленню. Однак просторово-часовий аналіз розповсюдження тепла показує, що мова не йде про тріщину. На Фіг. 6B показані позиційно правильно упорядковані температурні профілі з області локального максимуму для різних моментів часу. Особливість у порівнянні з профілями з Фіг. 4 полягає в тому, що профіль з найбільшою амплітудою був записаний пізніше за часом (t2 > t1), ніж профіль, записаний у більш ранній момент часу t1 з чітко меншою амплітудою. Аномалію можна також розпізнати за показаними на Фіг. 6C часовими змінами параметричних значень амплітуди локального максимум (AMPM) і значення концентрації кількості тепла (KONZ). Обидва значення з часом збільшуються, що не може бути пояснено розповсюдженням тепла в області локально нагрітої тріщини. У випадку прикладу показаний на Фіг. 6A сильний локальний температурний максимум відноситься до відбиття поверхні досліджуваного зразка у відповідному місці. Тому що часове проявлення температурних профілів ні в якій мірі не показує типову для тріщин поведінку розповсюдження, тому таке відбиття не призвело б до класифікації як тріщини. З іншого боку, з великою імовірністю традиційними системами відбиття помилково інтерпретувалося б як тріщина. Альтернативно або додатково до пояснених в даному випадку для прикладу параметричних значень можна також залучати інші параметричні значення як критерій оцінювання. Для цього можна залучати, наприклад, похідні від описаних часових функцій, наприклад, зміну швидкості охолодження зчасом. Тому що розповсюдження тепла по суті може бути описане рішеннями рівняння теплової дифузії, то також є можливим дати кількісну оцінку часовому проявленню температурних профілів в області локального максимуму шляхом узгодження кривої Гауса або інтегралу помилок, причому у цих випадках при гарному узгодженні можна походити з домінуючого внаслідок теплового потоку розповсюдження тепла, в той час як погане узгодження може передбачати інші причини. Також є можливим узгодити поліноми як наближені функції до температурних профілів і внаслідок аналізу поліномних коефіцієнтів знайти відмінність між дефектами, які шукають (наприклад тріщинами), і некритичними ушкодженнями (наприклад, відбиттями). 30 ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Термографічний спосіб перевірки для локально розділювального виявлення й ідентифікації приповерхових дефектів в досліджуваному виробі, який включає наступні стадії, на яких: нагрівають фрагмент досліджуваного виробу таким чином, що встановлюється термічна нерівновага між дефектними областями, які ушкоджені дефектами і матеріалом досліджуваного виробу без дефектів, причому навколишня зона без дефектів дефектної області не нагрівається або нагрівається менш сильно, ніж дефектна область, реєструють сприймальним пристроєм серії термографічних зображень, що йдуть одне за іншим з часовим інтервалом в межах фази розповсюдження тепла, яка починається, коли тепловий потік від локально нагрітої дефектної області дає про себе знати в навколишню зону дефектної області, причому кожне термографічне зображення представляє місцевий розподіл температур в зареєстрованій термографічним зображенням поверхневій області досліджуваного виробу, визначають позиційно правильно упорядковані температурні профілі з зареєстрованих термографічних зображень, причому температурний профіль є локально розділювальним профілем, в якому різні місця в межах температурного профілю кожного разу співвідносяться зі значеннями однієї вимірюваної величини, яка представляє температуру у відповідному місці, і причому кожний позиційно правильно упорядкований температурний профіль співвідноситься з тим же самим діапазоном вимірювань поверхні досліджуваного виробу, визначають часові зміни значень температури з температурних профілів для великої множини зареєстрованих температурними профілями вимірювальних положень діапазону вимірювання, і оцінюють часові зміни на основі щонайменше одного критерію оцінювання, який характеризує тепловий потік в діапазоні вимірювань. 2. Термографічний спосіб перевірки за п. 1, який відрізняється тим, що під час аналізу визначених позиційно правильних упорядкованих температурних профілів зареєстрованої серії шукають щонайменше один локальний максимум значень температур в межах температурних профілів. 3. Термографічний спосіб перевірки за п. 2, який відрізняється тим, що під час вказаного аналізу оцінюють часову зміну амплітуди значень температури в області локального максимуму. 12 UA 111328 C2 5 10 15 20 25 30 35 40 45 50 4. Термографічний спосіб перевірки за п. 2 або 3, який відрізняється тим, що під час вказаного аналізу визначають значення концентрації тепла в області локального максимуму значень температур в межах температурних профілів і оцінюють часову зміну значення концентрації кількості тепла. 5. Термографічний спосіб перевірки за будь-яким з попередніх пунктів, який відрізняється тим, що під час вказаного аналізу сумісно оцінюють щонайменше три, переважно між чотирма і двадцятьма, позиційно правильно упорядковані температурні профілі, при цьому зміни у часі значень температури з температурних профілів для множини зареєстрованих завдяки температурним профілям вимірювальних положень діапазону вимірювання в такому випадку визначають кількісно так, що для множини вимірювальних положень діапазону вимірювання одержують часове проявлення локальних значень температури, при цьому зміни у часі аналізують відповідно до щонайменше одного критерію оцінювання результатів, який є придатним для того, щоб характеризувати тепловий потік у діапазоні вимірювань. 6. Термографічний спосіб перевірки за будь-яким з попередніх пунктів, який відрізняється тим, що для перевірки подовженого досліджуваного виробу забезпечують відносний рух між досліджуваним виробом і сприймальним пристроєм для реєстрації термографічних зображень у напрямку руху, який проходить переважно паралельно до поздовжнього напрямку досліджуваного виробу таким чином, що зареєстровані термографічними зображеннями поверхневі зони зміщені одна відносно іншої у напрямку руху, причому поверхневі зони безпосередньо записаних одне за іншим термографічних зображень переважно перекриваються в області перекриття. 7. Термографічний спосіб перевірки за п. 6, який відрізняється тим, що сприймальний пристрій встановлюють стаціонарно і забезпечують рух поздовжнього досліджуваного виробу відносно сприймального пристрою. 8. Термографічний спосіб перевірки за п. 6 або 7, який відрізняється тим, що додатково здійснюють наступні стадії: аналізують зареєстроване в перший момент часу перше термографічне зображення серії термографічних зображень для ідентифікації щонайменше одного першого вибраного фрагмента зображення, який містить фрагмент поверхні з подібною до дефекту аномалією, автоматично виявляють другий фрагмент зображення, який відповідає першому фрагменту зображення, у другому термографічному зображенні, зареєстрованому з часовим інтервалом від першого термографічного зображення у більш пізніший другий момент, сумісно оцінюють термографічні дані першого фрагмента зображення і другого фрагмента зображення, причому переважно при ідентифікації подібних до дефектних аномалій шукають локальний максимум значень температур в межах температурних профілів. 9. Термографічний спосіб перевірки за пп. 6, 7 або 8, який відрізняється тим, що для автоматичного виявлення визначають очікуване положення фрагмента поверхні, який містить подібну до дефекту аномалію, у другому термографічному зображенні на основі відносної швидкості між досліджуваним виробом і сприймальним пристроєм, напрямку руху і часу, який проходить між першим моментом і другим моментом, причому переважно вимірюють відносну швидкість, зокрема швидкість досліджуваного виробу. 10. Термографічний випробувальний пристрій для локально розділювального виявлення й ідентифікації приповерхневих дефектів в досліджуваному виробі, який включає: нагрівальний пристрій (120) для нагрівання фрагмента досліджуваного виробу (180) таким чином, що встановлюється термічна нерівновага між дефектними областями, які ушкоджені дефектами і матеріалом досліджуваного виробу, причому навколишня зона без дефектів дефектної області не нагрівається або нагрівається менш сильно, ніж дефектна область, щонайменше один сприймальний пристрій (120) для реєстрації серії щонайменше двох термографічних зображень, що йдуть одне за іншим з часовим інтервалом, і один аналізатор для оцінювання термографічних даних термографічних зображень, причому випробувальний пристрій сконфігурований для здійснення способу за будь-яким з попередніх пунктів. 13 UA 111328 C2 14 UA 111328 C2 15 UA 111328 C2 16 UA 111328 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 17

ДивитисяДодаткова інформація

Назва патенту англійськоюThermographic check method for local separation detection and identification of surface defects and a thermographic test device

Автори англійськоюTraxler, Gerhard, Palfinger, Werner

Назва патенту російськоюТермографический способ проверки для локального разделительного выявления и идентификации приповерхностных дефектов и термографическое испытательное устройство

Автори російськоюТракслер Герхард, Пальфингер Вернер

МПК / Мітки

МПК: G01N 21/88, G01N 25/72, G06T 7/00

Мітки: ідентифікації, виявлення, локальної, спосіб, пристрій, дефектів, термографічний, приповерхових, перевірки, розділювального, випробувальний

Код посилання

<a href="https://ua.patents.su/19-111328-termografichnijj-sposib-perevirki-dlya-lokalno-rozdilyuvalnogo-viyavlennya-jj-identifikaci-pripoverkhovikh-defektiv-ta-termografichnijj-viprobuvalnijj-pristrijj.html" target="_blank" rel="follow" title="База патентів України">Термографічний спосіб перевірки для локально розділювального виявлення й ідентифікації приповерхових дефектів та термографічний випробувальний пристрій</a>

Попередній патент: Система для демонстрацій та перегляду 3d зображень

Наступний патент: Спосіб синтезу івабрадину і його адитивних солей з фармацевтично прийнятною кислотою

Випадковий патент: Спосіб виробництва білково-жирового комплексу