Спосіб одержання армованих відливок у вакуумованій формі

Номер патенту: 12478

Опубліковано: 28.02.1997

Автори: Потрух Олександр Григорович, Шуміхін Володимир Сергійович, Щерецький Олександр Анатолійович

Формула / Реферат

Способ получения армированных отливок в вакуумированной форме, включающий загрузку в полость формы армирующих гранул, нагрев и заливку формы, отличающийся тем, что на поверхность армирующих элементов наносят слой защитного флюса, расплавляют его во время нагрева формы и удаляют при заполнении полости формы металлом за счет вакуумирования и поддержания постоянного уровня металла в литниковой чаше.

Текст

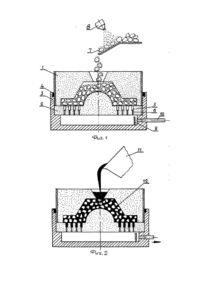

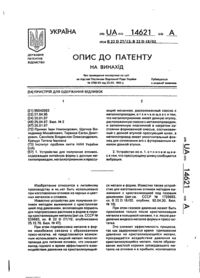

Изобретение относится к области литейного производства и может быть использовано при изготовлении армированных отливок, работающих в условиях активного износа и высоких нагрузок. Известен способ литья армированных отливок. Согласно указанному способу керамические армирующие гранулы помещают в пресс-форму, ь которую затем устанавливают фильтр-пластину. Далее в пресс-форму запрессовывают восковой модельный состав, заполняющий пространство над фильтром, поры фильтра и поры между гранулами. На полученный модельный ёлок наносят несколько слоев огнеупорной' обмазки и обсыпки. Из формы выплавляют модельный состав, гранулы, удерживаемые фильтром, остаются. Форму прокаливают, нагревают индуктором и производят заливку (прототип). Известный способ обеспечивает получение армированных отливок и высокую износостойкость изделий. Однако заполнение полости отливки с гранулами модельным восковым составом, нагрев и выплавка его приводят к загрязнению поверхности гранул продуктами сгорания. В результате чего получить плотные, без дефектов, качественные армированные отливки практически невозможно. Заливка полости литейной формы, заполненной по всему объему гранулами, без дополнительных внешних воздействий (давление, вакуум) не может обеспечить полной пропитки пор между гранулами. Кроме этого, известный способ не позволяет получить надежную связь матричного металла и армирующих гранул. Качественная связь достигается только при обеспечении хорошего смачивания жидким расплавом армирующих гранул. Это условие выполняется подбором пары расплав-гранула и применением специальных флюсов, которые при расплавлении обеспечивают высокую смачиваемость. В основу изобретения положена задача создать такой способ армирования отливок в вакуумированной форме, который за счет нанесения на поверхность армирующих элементов слоя защитного флюса обеспечил бы получение надежной диффузионной связи между матричным металлом и гранулами и тем самым повысил бы прочностные и эксплуатационные характеристики армированных отливок. Сущность изобретения заключается в том, что в способе получения армированных отливок в вакуумированной форме, включающем загрузку в полость формы армирующих гранул, нагрев и заливку формы, согласно изобретению, на поверхность армирующих элементов наносят слой защитного флюса, расплавляют его во время нагрева формы и удаляют при заполнении полости формы расплавом за счет вакууми-рования и поддержания постоянного уровня металла в литниковой чаше. Нанесение на поверхность армирующих элементов слоя защитного флюса и расплавление его во время нагрева формы с одной стороны предотвращает поверхность элементов от окисления, с другой образовавшаяся пленка защитного шлака способствует увеличению смачиваемости жидким расплавом поверхности элемента. В результате этого вероятность получения надежной диффузионной связи между матричным металлом и гранулами приближается до 100%. Обеспечение высокой диффузионной связи способствует повышению прочностных и эксплуатационных характеристик армированных отливок. Удаление расплавленного флюса в вентиляционные каналы при заполнении полости формы металлом за счет вакуумирования и поддержания постоянного уровня металла в литниковой чаше способствует получению плотной, без шлаковых включений армированной отливки. Заполнение полости формы металлом за счет вакуумирования обеспечивает равномерное продвижение фронта жидкой 2- компонентной системы металл-шлак. В результате этого шлак, имеющий значительно меньший удельный вес, не всплывает выше границы раздела металл-шлак, в результате этого создаются благоприятные условия для получения качественных отливок. Важным условием получения качественного литья является также поддержание требуемого постоянного разрежения в полости формы. Это достигается за счет того, что при заливке литниковой чаши струей металла перекрывается сечение литникового канала с последующим поддержанием постоянного уровня металла. При изменении уровня металла в литниковой чаше появляется вероятность подсоса воздуха и снижения степени разрежения системы. В результате чего нарушаются условия равномерного заполнения формы расплавом, разрыва фронта жидкой 2-х компонентной фазы и снижения качества литья за счет недоливов отдельных участков отливки, появления шлаковых включений. Сущность изобретения проиллюстрирована на чертеже, где: фиг.1 изображает загрузку армирующих элементов в блок-форму; фиг.2 - вакуумирование блок-формы и заливку жидким расплавом. На фиг.1 показана схема предложенного способа литья, которая включает литейную форму, состоящую из верхней опоки 1 и нижнего стержня 2, камеры вакуумирования 3, в которую устанавливается форма. В камере выполнена канавка 4 для создания уплотнительного затвора из огнеупорной массы. В стержне выполнены каналы 5 для накопления жидкого шлака и венты 6 для вакуумирования. В схему входит лоток, с которого подаются армирующие элементы 7, сопло 8 для нанесения на армирующие элементы порошкообразного шлака. Схема также включает защитный экран 9 и трубопровод к вакуумной системе 10. Предложенный способ получения армированных отливок в вакуумированной форме реализуется следующим образом. В форму, установленную в камере, загружаются армирующие элементы. В момент загрузки армирующих элементов на их поверхность наносится слой защитного шлака. После загрузки элементов блок-форму помещают в печь и нагревают до температуры 600— 700°С. При достижении требуемой температуры и расплавления защитного шлака камеру подключают к вакуумной системе и производят заливку формы из ковша 11, расплавленным металлом. Заливку производят таким образом, чтобы сечение литникового канала чаши было постоянно перекрыто расплавом. Для этого уровень расплава поддерживают постоянным за счет регулирования скорости заливки. Заполняя форму под действие гидростатического давления и разрежения в вакуумированной форме, расплав смывает шлак 12 с поверхности гранул, обеспечивает надежную диффузионную связь. Жидкий шлак под действием разрежения перемещается в нижнюю часть армированной отливки и накапливается в каналах, которые впоследствии легко отбиваются.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of production the reinforced castings in evacuated mould

Автори англійськоюPotrukh Oleksandr Hryhorovych, Shumikhin Volodymyr Serhiiovych, Scheretskyi Oleksandr Anatoliiovych

Назва патенту російськоюСпособ получения армированных отливок в вакуумированной форме

Автори російськоюПотрух Александр Григорьевич, Шумихин Владимир Сергеевич, Щерецкий Александр Анатольевич

МПК / Мітки

МПК: B22D 19/02

Мітки: форми, армованих, одержання, спосіб, відливок, вакуумованій

Код посилання

<a href="https://ua.patents.su/2-12478-sposib-oderzhannya-armovanikh-vidlivok-u-vakuumovanijj-formi.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання армованих відливок у вакуумованій формі</a>

Попередній патент: Спосіб запобігання накипоутворенню

Наступний патент: Тепловий двигун

Випадковий патент: Спосіб визначення напрямку і відносної амплітуди максимального горизонтального напруження у земній корі