Двострічковий прес

Номер патенту: 15447

Опубліковано: 30.06.1997

Автори: Тріщун Олександр Іванович, Зотов Юрій Анатолійович, Таран Іван Гаврилович, Карасьов Володимир Іванович

Формула / Реферат

Двухленточный пресс, содержащий верхнюю и нижнюю бесконечные стальные ленты, охватывающие приводные и натяжные барабаны, верхние и нижние замкнутые цепные конвейеры с расположенными внутри них траверсами и нажимными плитами, камеры давления, закрепленные на верхней траверсе, и ролики для передачи давления на ленты, отличающийся тем, что в нижней траверсе выполнен продольный ряд ячеек, внутри которых размещены блоки, составленные из подъемного средства и платформы, смонтированной на оси с возможностью регулирования наклона в поперечном направлении, а плиты с роликами закреплены на платформах.

Текст

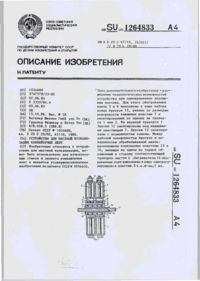

Изобретение относится к устройствам для плоского непрерывного прессования листовых и рулонных материалов и может быть использовано в химической и деревообрабатывающей промышленностях. Известен пресс для плоского непрерывного прессования плит[1], включающий верхнюю и нижнюю бесконечные стальные ленты, натянутые на барабаны, траверсы и ряд бесконечных роликовых цепей, огибающих пластины. К недостаткам пресса относится сложность конструкции, ненадежность работы роликовых цепей, отсутствие возможности регулировки зазора между рабочими ветвями лент в поперечном направлении. Известен пресс непрерывного действия для изготовления плит [2], включающий верхнюю и нижнюю бесконечные стальные ленты, охватывающие приводные и натяжные барабаны, верхнюю и нижние замкнутые цепные конвейеры с расположенными внутри них траверсами и нажимными плитами, камеры давления, закрепленные на верхней траверсе, и ролики для передачи давления на ленты. К недостаткам пресса относится невозможность обеспечить необходимый регулируемый зазор между прессующими ветвями стальных лент в зоне их взаимодействия. Задача изобретения- усовершенствование конструкции пресса, в которой путем выполнения в нижней траверсе продольного ряда ячеек, внутри которых размещены блоки с возможностью регулирования их наклонов в поперечном направлении обеспечивается возможность регулирования зазора между прессующими ветвями лент по всей площади их взаимодействия. Задача решается тем, что в двухленточном прессе, содержащем верхнюю и нижнюю бесконечные стальные ленты, охватывающие приводные и натяжные барабаны, верхние и нижние замкнутые цепные конвейеры с расположенными внутри них траверсами и нажимными плитами, камеры давления, закрепленные на верхней траверсе, и ролики для передачи давления на ленты, в нижней траверсе выполнен продольный ряд ячеек, внутри которых размещены блоки, составленные из подъемного средства и платформы, смонтированной на оси с возможностью регулирования наклона в поперечном направлении, при этом плиты с роликами закреплены на платформах. Использование предложенного технического решения позволит за счет обеспечения возможности регулирования зазора между лентами по всей площади их взаимодействия обрабатывать материалы в широком диапазоне геометрических размеров и физико-механических свойств, включая рулонные материалы малой толщины, требующие достижения высокой степени точности этого показателя, и композиционные материалы на основе термопластичных связующих, обладающих повышенной текучестью при тепловой обработке и требующих фиксированного зазора заданной конфигурации между лентами на всем протяжении обработки, при этом обеспечивается равномерная плотность и высокое качество поверхности подвергаемых обработке материалов. На фиг.1 показан пресс, продольный разрез; на фиг.2 - сечение А - А на фиг.1. Пресс включает основание 1,на котором смонтированы нижняя 2 и верхняя 3 траверсы, приводные 4 и натяжные 5 барабаны с натянутыми на них нижними и верхними бесконечными стальными лентами 6 и 7, внутри которых расположены замкнутые цепные конвейеры, состоящие из натянутых на ведущие 8 и натяжные 9 граненные барабаны со звездочками для тяговых цепей 10 и 11, между которыми закреплены обогреваемые траки 12. Траки 12 обогреваются посредством смонтированных внутри них электронагревателей 13, подключаемых к источнику электроэнергии скользящими по шинам токосъемниками. В зоне прессования траки 12 конвейеров с внешней стороны сопряжены с прессующими ветвями верхней и нижней стальных лент 6 и 7, а с внутренней - с роликами для передачи давления ленты 14 и 15. Ролики для передачи давления на ленты 14 установлены на нажимных плитах 16, расположенных в направляющих 17, и базируются на общей опорной поверхности а. Нажимные плиты 16 находятся под воздействием подвижных центров 18 сильфонов 19, закрепленных на верхней траверсе 3. Внутрь сильфонов 19, которые совместно с верхней траверсой 3 и подвижным центром 18, представляют собой камеры давления, подается сжатый воздух или иная рабочая среда под необходимым давлением. Сжатый воздух в камеры подается через штуцер 20 по каналам, выполненным в верхней траверсе 3. Нижняя траверса 2 выполнена в виде силовой пространственной рамы, разделенной перегородками 21 на продольный ряд ячеек, внутри которых размещены блоки, составленные из клинового подъемного средства 22 и смонтированной на оси 23 платформы 24. На каждой из платформ 24 закреплены плиты 25 со смонтированными на них роликами для передачи давления на ленты 15. Наклон платформ 24 в поперечном направлении регулируется посредством упоров 26, а по высоте относительно траверсы 2 - посредством винтового механизма 27. Ролики для передачи давления на ленты 15 сопряжены с траками 12 нижнего конвейера. Внутри лент 6 и 7 между барабанами 5 и натяжными звездочками 9 расположены подпрессовочные валики 28. Пресс работает следующим образом. На прессующей ветви нижней бесконечной стальной ленты 6 формируют ковер 29 подлежащего прессованию материала или укладывают исходные полотна рулонных материалов. Приводят во вращение приводные граненные барабаны 8, которые посредством своих звездочек перемещают тяговые цепи 10 и 11 в одном направлении и с одинаковой скоростью. Барабаны 8 кинематически связаны с приводными барабанами 4 нижней и верхней бесконечных стальных лент 6 и 7, поэтому синхронно с конвейерами перемещаются и ленты. Во внутренние полости сильфонов 19 подают под давлением рабочую среду. Предварительно с помощью упоров 26 регулируют положение платформы 24 таким образом, чтобы зазор между прессующими ветвями нижней и верхней бесконечных стальных лент 6 и 7 а поперечном направлении был равномерным. Равномерный зазор устанавливается на всем протяжении взаимодействия лент. Посредством винтового механизма 27 подъемного средства 22 каждого из блоков, находящихся в ячейках нижней траверсы 2, путем перемещения плит 15 по высоте, устанавливают необходимую величину зазора между нижней и верхней бесконечными стальными лентами в продольном направлении. Может быть установлена необходимая конфигурация продольного зазора в зависимости от вида обрабатываемого материала и заданного режима его обработки давлением. Благодари установке верхних нажимных плит 16 на общую поверхность а, обеспечивается прямолинейность прессующей поверхности верхней бесконечной стальной ленты 7 и оная является базовой при регулировке зазоров. При сложной конфигурации продольного зазора между нижней и верхней бесконечными стальными лентами 6 и 7 плавность переходов между зазорами разной величины обеспечивается за счет жесткости нижней и верхней бесконечных стальных лент. Перемещаемый лентами 6 и 7 материал в зоне действия валков 28 предварительно предпрессовывается и поступает в зоне воздействия нажимных плит 16 относительно плит 25, где подвергается одновременно обработке давлением и тепловой обработке горячими траками 12 верхних и нижних цепных конвейеров. Давление между прессующими ветвями нижней и верхней бесконечных стальных лент б и 7 возникает от усилия, развиваемого на подвижных центрах 18 сильфонов 19, находящихся под давлением рабочей среды, и передается через ролики для передачи давления на ленты 14 и траки 12 верхнего конвейера. Смещение нажимных плит 16 в продольном направлении предотвращается за счет размещения их в направляющих 17. Сильфоны 19, взаимодействующие с нажимными плитами 16, обеспечивают жесткоплоскостную. но вместе с тем упругую подпрессовку материала, что позволяет исключить заклинивание или повреждение стальных лент пресса в случае наличия в подаваемом для обработки ковра материала дефектов, например, утолщенных зон, комков, инородных включений и т.п. В этом случае нажимные плиты 16 могут быть приподняты в направляющих 17 за счет деформации гофров сильфонов 19 под воздействием дополнительно возникающего расклинивающего усилия в зазоре между нижней и верхней бесконечными стальными лентами 6 и 7. Суммарное сжатие сильфонов 19 за счет деформации гофров - величина заданная. Подвергнутый тепловой обработке под давлением материал выходит из пресса в виде листа, разрезаемого на заготовки, или в виде гибкого полотна, наматываемого в рулоны. Пресс может содержать зону, оснащенную средством для охлаждения материала без снятия с него давления.

ДивитисяДодаткова інформація

Назва патенту англійськоюDouble-belt press

Автори англійськоюZotov Yurii Anatoliiovych, Trischun Oleksandr Ivanovych, Taran Ivan Havrylovych, Karasiov Volodymyr Ivanovych

Назва патенту російськоюДвухленточный пресс

Автори російськоюЗотов Юрий Анатольевич, Трищун Александр Иванович, Таран Иван Гаврилович, Карасев Владимир Иванович

МПК / Мітки

МПК: B29C 43/44, B30B 5/00

Мітки: двострічковий, прес

Код посилання

<a href="https://ua.patents.su/2-15447-dvostrichkovijj-pres.html" target="_blank" rel="follow" title="База патентів України">Двострічковий прес</a>

Попередній патент: Паровий котел

Наступний патент: Спосіб цифрового акустооптичного перемноження матриць

Випадковий патент: Двигун внутрішнього згоряння з перетворювачем повітря електричним