Двострічковий прес

Номер патенту: 1175

Опубліковано: 30.12.1993

Автори: Таран Іван Гаврилович, Зотов Юрій Анатолійович, Карасьов Володимир Іванович, Тріщун Олександр Іванович

Формула / Реферат

Двухленточный пресс, содержащий бесконечные стальные ленты, нажимные устройства, нижние и верхние гусеничные полотна, состоящие из шарнирно соединенных плоских пластинчатых звеньев, в теле которых размещены нагревательные элементы, систему подвода электроэнергии, включающую токосъемники и троллейные токоподводы, установленные по обеим сторонам прессовых гусеничных полотен, отличающийся тем, что троллейные токоподводы расположены в зоне взаимодействия верхних и нижних прессовых гусеничных полотен и выполнены с изолированными торцевыми участками, установленными с возможностью взаимодействия с троллейными токоподводами и снабженными электросхемой их коммутации, включающей силовые ключи с датчиками их управления, а пластинчатые звенья снабжены управляющими элементами, установленными на их торцах и взаимодействующими с чувствительной зоной датчиков, при этом размер торцевых участков троллейных токоподводов и длина их коммутации выполнены меньшими промежутка между токосъемниками.

Текст

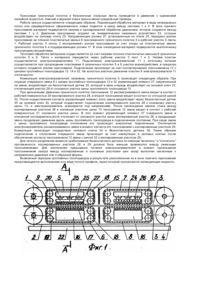

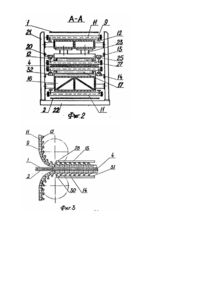

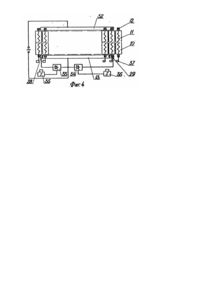

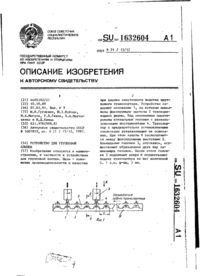

Изобретение относится к устройствам для плоского непрерывного прессования листовых, преимущественно полимерных, материалов и может быть применено в химической и деревообрабатывающей промышленности. Известно устройство для непрерывного изготовления прессованных древесных материалов, включающее верхнюю и нижнюю траверсы, бесконечные стальные ленты, огибаемые лентами гусеничные полотна, состоящие из плоских пластинчатых звеньев, расположенные перед гусеничным полотном обогреваемые электронагревательными элементами пластины, контактирующие с тыльной стороной лент и закрепленные в неподвижной секции [1]. Недостатком этого устройства являются большие энергозатраты, обусловленные тем, что обрабатываемый материал прогревается до стадии основного прессования на участке ограниченной протяженности и в неуплотненном состоянии. Известен также двухленточный пресс, содержащий бесконечные стальные ленты, нажимные устройства, нижние и верхние гусеничные полотна, состоящие из шарнирно соединенных плоских пластинчатых звеньев, в теле которых размещены нагревательные элементы, систему подвода электроэнергии, включающую токосъемники и троллейные токоподводы, установленные по обеим сторонам прессовых гусеничных полотен [2]. Недостатком пресса являются большие энергозатраты, связанные с постоянным подключением к источнику электроэнергии всех нагревательных плит. Задачей изобретения является усовершенствование конструкции двухленточного пресса, вследствие чего путем обеспечения возможности подключения к источнику электроэнергии только тех звеньев верхних и нижних гусеничных полотен, которые непосредственно участвуют в процессе тепловой обработки материала под давлением, достигается экономия электроэнергии. Задача решается тем. то в двухленточным прессе, содержащем бесконечные стальные ленты, нажимные устройства, нижние и верхние гусеничные полотна, состоящие из шарнирно соединенных плоских пластинчатых звеньев, в теле которых размещены нагревательные элементы, систему .подвода электроэнергии, включающую токосъемники и троллейные токоподводы, установленные по обеим сторонам прессовых гусеничных полотен, согласно изобретению. троллейные токоподводы расположены в зоне взаимодействия верхних и нижних прессовых гусеничных полотен и выполнены с изолированными торцевыми участками, установленными с возможностью взаимодействия с троллейными токоподводами и снабженными электросхемой их коммутации, включающей силовые ключи с датчиками их управления, а пластинчатые звенья снабжены управляющими элементами, установленными на их торцах и взаимодействующими с чувствительной зоной датчиков, при этом размер торцевых участков троллейных токоподводов и длина их коммутации выполнены меньшими промежутка между токосъемниками. Расположение троллейных токоподводов в пределах зоны взаимодействия прессующих звеньев нижних и верхних гусеничных полотен обеспечивает подключение к источнику электроэнергии только тех звеньев, которые непосредственно участвуют в процессе тепловой обработки материала под давлением. Сохранение тепла пластинчатыми звеньями на участке холостого пробега обеспечивается за счет их массивности, т.е. большой теплоемкости, а также теплоизоляции зоны горячего прессования пресса. Такое выполнение пресса позволяет существенно снизить энергозатраты на тепловую обработку материала. Однако постоянное подключение и отключение нагревательных элементов пластинчатых звеньев в начале и конце зоны горячего прессования соответственно сопровождается нежелательными коммутационными явлениями (искрение, дугообразование, разрушение контактирующих поверхностей). Выполнение троллейных токоподводов в виде изолированных участков и схемы коммутации электронагревателей в соответствии с предлагаемым техническим решением позволит обеспечить безискровое включение и выключение нагревательных элементов за счет переноса коммутации в функционально предназначенные для этого ключи, исключить отрицательное влияние коммутационных явлений и обеспечить надежную работу пресса. Сущность изобретения поясняется чертежами, где на фиг. 1 изображен общий вид пресса, вид сбоку: на фи г. 2 - разрез по А-А фиг.1; на фиг. 3 - фрагмент троллейных токоподводов в зоне горячего прессования, вид сбоку; на фиг. 4 - схема питания электронагревательных элементов верхнего гусеничного полотна. Пресс включает две этажно расположенные бесконечные стальные ленты 1 и 2 со средствами направления их движения и натяжения. Находящиеся один против друго го рабочие участки 3 лент 1 и 2 перемещаются в одном направлении и образуют зазор для подачи в него обрабатываемого материала 4. Лентами 1 и 2 охватываются бесконечные прессовые гусеничные полотна 5, 6, 7, 8, состоящие из плоских пластинчатых звеньев 9 и 10, соединенных между собой шарнирно. Гусеничные полотна 5 и 6 образуют зону горячего прессования, а гусеничные полотна 7 и 8 образуют зону о хлаждения. Пластинчатые звенья 9 гусеничных полотен 5 и 6 снабжены электронагревательными элементами 11, подключенными к токосъемникам 12. Вдоль зоны горячего прессования расположены шины троллейных токоподводов 13 и 14, с которыми контактируют токосъемники 12. Зоны горячего прессования и охлаждения разделены теплоизоляционной перегородкой 15. Внутри гусеничных полотен 6 и 8 расположены нижние опорные траверсы 16 с поддерживающими роликами 17, приводными звездочками 18 и натяжными звездочками 19. Внутри гусеничных полотен 5 и 7 расположены верхние опорные траверсы 20. Траверсы 16 и 20 соединены колоннами 21, опирающимися на основание 22. Нажимные пневматические устройства 23 и 24 закреплены на верхних траверсах 20 и соединены с силовыми плитами 25 и 26, на которых смонтированы направляющие ролики 27. В плите 26 выполнены каналы для охлаждающей среды. Электронагревательные элементы 11 питаются от сети переменного тока. Шины троллейных токоподводов 13 и 14 постоянно подключены к источнику питания и на концах имеют электрически изолированные участки 28 и 29, контактная поверхность 30 которых находится в одной плоскости с контактной поверхностью 31 основного участка шин. Шины 32 с противоположной стороны пресса выполнены со сплошной контактной поверхностью. Изолированные участки 28 и 29 шин 13 и 14 коммутируются с основным участком этих шин посредством силового ключа, например "герсиконов" 33 и 34. Протяженность изолированных участков выполнена меньшей промежутка между смежными токосъемниками 12. Силовые ключи 33 и 34 управляются бесконтактными датчиками 35 и 36. Управление ключами 33 и 34 осуществляется управляющими элементами 37, закрепленными на каждом из пластинчатых звеньев 9. Прессовые гусеничные полотна и бесконечные стальные ленты приводятся в движение с одинаковой линейной скоростью. Нижний и верхний этажи пресса имеют раздельные приводы. Работа пресса осуществляется следующим образом. Подлежащий обработке материал в виде непрерывных полос или предварительно сформованного ковра подается в зазор между лентами 1 и 2. В зоне горячего прессования материал подвергается нагреву и одновременной обработке давлением, которое создается между лентами 1 и 2. Давление прессования создают на пневматических нажимных устройства х 23, которые воздействуют на силовую плиту 25. Направляющие ролики 27. установленные на плите 25, передают усилие прессования на плоские пластинчатые звенья 9 прессованного гусеничного полотна 5 и рабочий участок 3 ленты 1. Рабочий участок 3 ленты 2 воспринимает усилие прессования за счет опоры на пластинчатые звенья гусеничного полотна 6 и поддерживающие ролики 17. В зоне охлаждения материал подвергается аналогичному прессующему воздействию. Тепловая обработка материала осуществляется за счет нагрева плоских пластинчатых звеньев 9 гусеничных полотен 5 и 6. Тепло к материалу передается через рабочие участки 3 лент 1 и 2. Нагрев пластин осуществляется электронагревателями 11. Подключение электронагревателей 11 к источнику питания осуществляется при прохождении пластинами 9 гусеничных полотен 5 и 6 участка взаимодействия, в пределах которого создается усилие прессования. Подключение происходит за счет контактирования токосъемников 12 с шинами троллейных токоподводов 13, 14 и 32. На холостых участках движения пластин 9 электронагреватели 11 отключаются. Коммутация электронагревателей, например, гусеничного полотна 5, происходит следующим образом. При подходе очередного звена 9 к шинам троллейных токоподводов 13 и 32 управляющий элемент 37, закрепленный на звене, воздействует на бесконтактный датчик 35, который в свою очередь воздействует на силовой ключ 33, отключающий участок 28 от основного участка шины троллейного токоподвода 13. При дальнейшем движении гусеничного полотна токосъемник 12 рассматриваемого звена входит в контакт с рабочей поверхностью 30 изолированного участка 28, а второй токосъемник входит в контакт со сплошной шиной 32. После осуществления контакта управляющий элемент этого звена воздействует через бесконтактный датчик 35 на силовой ключ 33, который осуществляет подключение изолированного участка 28 к основному участк у шины 13, и электронагреватель оказывается под напряжением. После прохождения звеном стыка между изолированным участком 28 и основным участком шины 13 токосъемник 12 звена входит в контакт с рабочей поверхностью 31 основного участка шины. В этот момент управляющий элемент 37 очередного звена в описанной последовательности отключает от основного участка шины изолированный участок 28, а предыдущее звено продолжает движение вдоль шины троллейного токоподвода в подключенном состоянии. При сходе звена с шины троллейного токоподвода отключение его происходит аналогично подключению. Отключается электронагреватель рассматриваемого звена в момент контакта его токосъемника с изолированным участком 29. Коммутация происходит посредством силового ключа 34 и бесконтактного датчика 36. Таким образом подключение и отключение очередного звена происходит за счет коммутации в силовых ключах после обеспечения контакта токосъемников 12 звена с шиной 32 и изолированным участком 28. Для четкого разделения момента срабатывания бесконтактного датчика по команде "включить" и "отключить" протяженность изолированных участков 28 и 29 должна быть меньше промежутка между смежными токосъемниками. Для исключения прерывания питания электронагревателей в момент прохождения токосъемником зазора между изолированным и основным участками шин зазор выполнен наклонным к направлению движения или V-образной формы. Возможный перегрев троллейных токоподводов в результате расположения их в зоне горячего прессования предотвращается выполнением их в виде полого профиля, через который пропускается охлаждающая жидкость.

ДивитисяДодаткова інформація

Назва патенту англійськоюDouble-strand press

Автори англійськоюZotov Yurii Anatoliiovych, Trischun Oleksandr Ivanovych, Taran Ivan Havrylovych, Karasiov Volodymyr Ivanovych

Назва патенту російськоюДвухленточный пресс

Автори російськоюЗотов Юрий Анатольевич, Трищун Александр Иванович, Таран Иван Гаврилович, Карасев Владимир Иванович

МПК / Мітки

МПК: B30B 7/00

Мітки: прес, двострічковий

Код посилання

<a href="https://ua.patents.su/4-1175-dvostrichkovijj-pres.html" target="_blank" rel="follow" title="База патентів України">Двострічковий прес</a>

Попередній патент: Колонний дифузійний апарат

Наступний патент: Зважувальний пристрій

Випадковий патент: Спосіб дренування при панкреонекрозі