Апарат окислення аміаку

Номер патенту: 19142

Опубліковано: 25.12.1997

Автори: Гайворонський Анатолій Миколайович, Орел Григорій Вікторович

Формула / Реферат

Аппарат окисления аммиака, содержащий вертикальный корпус с патрубками ввода воздуха и вывода конвертируемого газа, внутри которого встроен состоящий из верхней и нижней частей направляющий кожух, образующий с корпусом кольцевой канал, сообщающийся в нижней части с вводом воздуха, а в верхней - со смесителем аммиака с воздухом и штуцером аммиака, закрепленные в его средней части платиноидные катализаторные сетки с поддерживающим устройством, под которым установлен трубчатый теплообменник с входной и выходной газовыми камерами и с патрубками для подвода и отвода хвостовых газов, к трубным решеткам которых подсоединены Z-образные теплообменные трубы, оτличающийся тем, что он снабжен установленной между поддерживающим устройством для платиноидных сеток и трубчатым теплообменником газораспределительной решеткой и дополнительными тонкостенными трубными решетками, расположенными перед трубными решетками газовых камер со стороны потока горячих газов, при этом трубные решетки газовых камер соединены с этими камерами посредством монтажных переходных колец, а входная и выходная камеры теплообменника выполнены сферическими и размещены в теплозащитной футеровке.

Текст

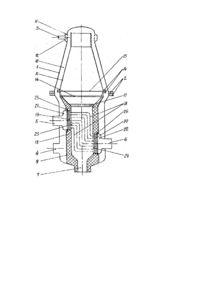

Изобретение относится к реакторам для проведения каталитических процессов, в частности к контактным аппаратам для окисления аммиака кислородом воздуха на катализаторе и может быть использовано в производстве азотной кислоты. Целью изобретения является повышение эксплуатационной стойкости и надежности контактного аппарата. Цель достигается тем, что аппарат окисления аммиака, содержащий вертикальный корпус с патр убками ввода воздуха и вывода конвертированного газа, внутри которого встроен состоящий из верхней и нижней частей направляющий кожух, образующий с корпусом кольцевой канал, сообщающийся в нижней части с патрубком, ввода воздуха, а в верхней - со смесителем аммиака с воздухом и штуцером аммиака, закрепленные в его средней части платиноидные каталиэаторные сетки с поддерживающим устройством, под которым установлен трубчатый теплообменник с входной и вы ходной газовыми камерами и патрубками для подвода и отвода хвосто вых газов, к тр убным решеткам которых подсоединены Z-образные теплообменные трубы, согласно изобретению снабжен установленной между поддерживающим устройством для платиноидных сеток и трубчатым теплообменником газораспределительной решеткой и дополнительными тонкостенными трубными решетками, расположенными перед трубными решетками газовых камер со стороны потока горячих газов, при этом трубные решетки газовых камер соединены с этими камерами посредством монтажных переходных колец, а входная и выходная камеры теплообменника выполнены сферическими и размещены в теплозащитной футеровке. Техническая сущность и принцип действия предложенного аппарата для окисления аммиака поясняется чертежом, на котором изображен продольный разрез аппарата. Аппарат окисления аммиака содержит вертикальный корпус 1, состоящий из двух частей, соединенных между собой фланцами 2, в верхнюю часть которого вварен штуцер ввода аммиака 3, а в нижнюю - патрубок ввода воздуха 4, патр убок ввода нагреваемого хвостового газа 5, патрубок вывода нагреваемого хвостового газа 6, а в днище - штуцер вывода конвертированного газа 7. Внутрь корпуса 1 встроен направляющий кожух, состоящий из верхней 8 и нижней 9 частей, образующий с ним кольцевой канал 10, сообщающийся с патрубком ввода воздуха 4 и размещенным, в верхней части аппарата смесителем аммиака с воздухом 11, снабженным штуцером ввода аммиака 3. Смеситель аммиака с воздухом 11 представляет собой кольцевую камеру с внутренней перфорированной стенкой 12. Нижняя часть 9 направляющего кожуха защищена термозащитной футеровкой 13. Между фланцами разъема 14, соединяющими верхнюю 8 и нижнюю 9 части направляющего кожуха, закреплены катализаторные платиноидные сетки 15 с поддерживающим устройством 16. В качестве поддерживающего устройства может быть корзина для неплатинового катализатора или другие известные конструкции. Ниже поддерживающего устройства 16 установлена газораспределительная решетка 17, под которой размещен теплообменник, состоящий из Z-образных теплообменных труб 18, подсоединенных к трубным решеткам 19 и 20. Входная 21 и выходная 22 газовые камеры, выполненные сферическими и размещенные в теплозащитной футеровке 13, сообщающиеся с вводным 5 и выводным 6 патрубками нагреваемого хвостового газа. Трубные решетки 19 и 20 отделены от потока горячего конвертированного газа дополнительными тонкостенными трубными решетками 23 и 24, расположенными перед трубными решетками со стороны потока горячего газа. Трубные решетки 19 и 20 с газовыми камерами 21 и 22 соединены плоскими монтажными переходными кольцами 25 и 26, имеющие наружные (внутренние) диаметры больше (меньше) диаметров тазовых камер 21, 22 и трубных решеток 19, 20, что позволяет при несоосности газовых камер 21,22 и трубных решеток 19, 20 соединить их без дополнительной подгонки. Аппарат окисления аммиака работает следующим образом. Очищенный воздух с температурой плюс 250°С через патрубок 4 поступает в кольцевой канал 10, образованный вертикальным корпусом 1, состоящим из двух частей, соединенных между собой фланцами 2, верхний 8 и нижней 9 частями направляющего кожуха, соединенных фланцевым разъемом 14, где в верхней части смешивается с аммиаком, поступающим через штуцер 3 и отверстия перфорированной стенки 12 смесителя 11. Образовавшаяся при этом смесь поступает на катализаторные платиноидные сетки 15, закрепленные между фланцами 14 верхней 8 и нижней 9 частей направляющего кожуха и опирающиеся на поддерживающее устройство 16, где при температуре 900-950°С происходит конверсия аммиака. Конвертированный газ с температурой 900-950°С проходит через газораспределительную решетку 17, обеспечивающую равномерное распределение газового потока по поперечному сечению теплообменных труб 18, и, таким образом, равномерный прогрев всех теплообменных труб 18, подсоединенных к тр убным решеткам 19 и 20 защищенных со стороны потока конвертированного газа дополнительными тонкостенными трубными решетками 23, 24, что исключает резкие тепловые "удары" во время пуска и перегрев как трубных решеток, та и узлов соединения их с трубами. Конвертированный газ, проходя между теплообменными трубами 18, отдает им свое тепло, охлаждаясь при этом до температуры 700°С, и через штуцер 7 выводится на дальнейшую обработку. Нагреваемые хвостовые газы с температурой плюс 250°С подводятся через штуцер 5 в сферическую камеру 21, размещенную в огнеупорной футеровке 13 для исключения перегрева камеры, где нагреваемый газ равномерно распределяется по теплообменным трубам 18, имеющих Z-образную конфигурацию, дающую возможность компенсировать температурные удлинения и исключающую появления дополнительных напряжений. По теплообменным трубам 18 хвостовой газ нагревается за счет тепла конвертируемого газа до температуры 500°С и отводится через сферическую газовую камеру 22, также размещенную в огнеупорной футеровке 13, и штуцер 6 на дальнейшую обработку. Для обеспечения монтажа теплообменника в полностью собранном виде и снижения трудоемкости этой операции предусмотрены монтажные переходные кольца 25, 26, позволяющие без дополнительной подгонки соединить трубные решетки 19 и 20 со сферическими газовыми камерами 21, 22.

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus for oxidation of ammonia

Автори англійськоюOrel Hryhorii Viktorovych, Haivoronskyi Anatolii Mykolaiovych

Назва патенту російськоюАппарат окисления аммиака

Автори російськоюОрел Григорий Викторович, Гайворонский Анатолий Николаевич

МПК / Мітки

МПК: C01B 21/28, B01J 8/02

Мітки: аміаку, окислення, апарат

Код посилання

<a href="https://ua.patents.su/2-19142-aparat-okislennya-amiaku.html" target="_blank" rel="follow" title="База патентів України">Апарат окислення аміаку</a>

Попередній патент: Пристрій для магнітної обробки поливної води

Наступний патент: Спосіб хемілюмінесцентного аналізу біологічних матеріалів

Випадковий патент: Гель для очищення поверхонь (варіанти), його застосування та спосіб дезактивації поверхні