Спосіб термічної обробки рейок

Формула / Реферат

1. Способ термической обработки рельсов, включающий охлаждение рельса от температуры аустенизации путем погружения головки рельса в охлаждающую жидкость, содержащую синтетические добавки, охлаждение рельса в охлаждающей жидкости и извлечение рельса из охлаждающей жидкости при условии, что температура поверхности головки рельса после его извлечения находится в диапазоне 550 - 450°C, отличающийся тем, что подбирают и стабилизируют количество и начальную температуру охлаждающей жидкости, тип и концентрацию синтетических добавок и скорость циркуляции охлаждающей жидкости и извлекают рельс в момент перехода процесса кипения охлаждающей жидкости от пленочного кипения к пузырьковому.

2. Способ по п.1, отличающийся тем, что в качестве охлаждающей жидкости используют водный раствор гликолей или полигликолей, а начальную температуру жидкости устанавливают в диапазоне 35 - 55°C.

3. Способ по п.1 или 2, отличающийся тем, что подошву рельса охлаждают сжатым воздухом и/или воздушно-водяной смесью.

4. Способ по п.1 или 2, или 3, отличающийся тем, что охлаждению подвергают рельс, изготовленный из стали следующего химического состава, мас.%:

Углерод

0,65 - 0,85

Кремний

0,01 - 1,2

Марганец

0,5 - 3,5

Хром

0,01 - 1,0

Железо

Остальное

Текст

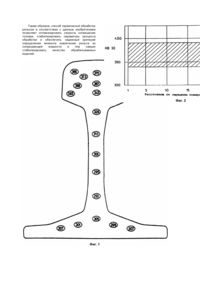

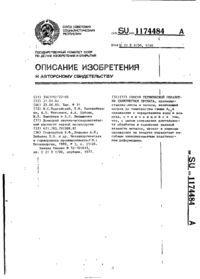

Изобретение относится к области металлургии, а именно к способам термической обработки рельсов. Известен способ термической обработки рельсов, включающий охлаждение рельса от температуры аустенизации путем погружения головки рельса в охлаждающую жидкость, содержащую синтетические добавки, охлаждение рельса в охлаждающей жидкости и извлечение рельса из охлаждающей жидкости в момент окончания преобразование перлита. Недостатком этого способа является нестабильность качества изготавливаемых рельсов, обусловленная несоответствием фактического момента извлечения рельса требуемому при изменяющихся свойствах охлаждающей жидкости и параметрах процесса охлаждения. В основу данного изобретения поставлена задана усовершенствования известного способа термообработки рельсов с тем, чтобы путем введения новых операций повысить качество выпускаемых рельсов. Поставленная задача решается тем, что вначале подбирают и стабилизируют параметры охлаждающей жидкости - начальную температуру и количество, тип и концентрацию синтетических добавок и параметры процесса охлаждения скорость циркуляции охлаждающей жидкости и добиваются того, что момент извлечения рельса соответствует моменту перехода процесса кипения охлаждающей жидкости от пленочного к пузырьковому. После этого охлаждение изготавливаемых рельсов ведут до момента перехода кипения от пленочного к пузырьковому и в этот момент извлекают рельс из жидкости. Стабилизация параметров охлаждающей жидкости сама по себе приводит к повышению стабильности свойств выпускаемого проката, но кроме того, подбор параметров по критерию соответствия момента извлечения рельса моменту изменения фазы кипения жидкости приводит к тому, что, во-первых, скорость охлаждения рельса в нагреваемой жидкости не слишком высока, а именно существенно меньше, чем в кипящей жидкости, что благотворно сказывается на процессе преобразования перлитной структуры, а, во-вторых, появляется физически различаемый индикатор момента извлечения рельса- переход от пленочного кипения к пузырьковому, который при стабильных параметрах жидкости и процесса охлаждения дает возможность воспроизводить свойства различных экземпляров продукции с высокой стабильностью. Существенным признаком данного изобретения является также то, что в конкретном варианте воплощения способа в качестве охлаждающей жидкости используют водный раствор гликолей или полигликолей, а начальную температуру жидкости устанавливают в диапазоне 35 - 55°C. Использование гликолей или полигликолей обеспечивает существенное снижение скорости охлаждения, а указанный диапазон начальных температур жидкости снижает энергопотребление процесса, т.к., с одной стороны, эти температуры не слишком отличаются от температуры окружающей среды, т.е. не требуется слишком большого количества энергии на нагревание жидкости в начале процесса, а, с другой стороны, не требуется слишком длительное время и/или большие энергозатраты на охлаждение жидкости от кипения до указанных начальных температур. Еще одним существенным признаком данного изобретения является то, что подошву рельса можно охлаждать сжатым воздухом и/или воздушно-водяной смесью. Это обеспечивает большую скорость охлаждения подошвы и шейки рельса и предотвращает нежелательное повышение твердости шейки, что таким образом повышает качество рельсов. Дополнительным существенным признаком данного изобретения является то, что он может применяться для рельсов, изготовленных из стали следующего химического состава, мас.%: углерод 0,65 - 0,85; кремний 0,01 - 1,2; марганец 0,5 - 3,5; хром 0,01 - 1,0; остальное железо. Именно из такой стали выпускается большинство рельсов, и именно на повышение качества этих рельсов направлено данное изобретение. На фиг.1 показано сечение рельса, обработанного предлагаемым способом, причем распределение твердости по Бринеллю представлено для различных зон; на фиг.2 диаграмма распределения твердости в зависимости от расстояния от середины поверхности катания в направлении шейки рельса. Один из примеров реализации способа в соответствии с данным изобретением состоит в следующем. В ванну с охлаждающей жидкостью добавили гликоли и полигликоли, так что их концентрация составила 35%, установили начальную температуру жидкости 50°C, при этом переход от пленочного кипения к пузырьковому происходил при температуре поверхности головки рельса примерно 500°C. С помощью систем регулирования поддерживали постоянной концентрацию синтетических добавок, начальную температуру жидкости, циркуляцию жидкости в ванне и скорость притока охлаждающего вещества на прокатываемый металл. Способ применялся для стали, в состав которой, кроме железа и обычных загрязнений, входили углерод с концентрацией 0,65 - 0,85%, кремний - 0,01 - 1,2%, марганец - 0,5 - 3,5% и хром - 0,01 - 1,0%. Головка рельса профиля UIC 60, имеющего температуру 820°C, погружалась, в охлаждающую жидкость, причем глубина погружения головки составляла примерно 37мм. По истечении времени погружения 150с возникало пузырьковое кипение жидкости, а температура поверхности составляла 505°C при неравномерном распределении температуры по сечению рельса. При этом проводилось извлечение погруженных участков. На фиг.1 представлено полученное распределение твердости по шкале Бринелля в рельсе, подвергшемся описанной термообработке. Как видно из чертежа, головка рельса имеет более высокие значения твердости, чем шейка и подошва. На диаграмме, представленной на фиг.2, приведено распределение твердости по шкале Бринелля HB 30 в зависимости от расстояния от середины поверхности катания в миллиметрах. Благодаря тому, что извлечение погруженного изделия производится до наступления выравнивания температуры по всему поперечному сечению, нежелательное твердение шейки надежно устраняется, в то время как головка рельса имеет нужную твердость. Таким образом, способ термической обработки рельсов в соответствии с данным изобретением позволяет оптимизировать скорость охлаждения головки, стабилизировать параметры процесса обработки и обеспечить надежный критерий определения момента извлечения рельса из охлаждающей жидкости и тем самым стабилизировать качество обрабатываемых изделий.

ДивитисяДодаткова інформація

Автори англійськоюMoser Alfred, Prskawetz Georg, Pointner Peter

Автори російськоюМозер Альфред, Прскавец Георг, Пойнтнер Петер

МПК / Мітки

МПК: C21D 9/04

Мітки: спосіб, рейок, обробки, термічної

Код посилання

<a href="https://ua.patents.su/2-26282-sposib-termichno-obrobki-rejjok.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічної обробки рейок</a>

Попередній патент: Спосіб одержання водної суспензії на основі сульфату кальцію

Наступний патент: Спосіб гнуття труб

Випадковий патент: Таль