Машина для стикового контактного зварювання труб

Номер патенту: 2648

Опубліковано: 26.12.1994

Автори: Солтис Віталій Петрович, Немировський Ісак Якович, Уніговський Михайло Рахмілєвич, Іткін Олександр Феліксович, Зубаньов Олександр Георгієвич

Формула / Реферат

Машина для стыковой контактной сварки труб, включающая связанные между собой приводом оплавления и осадки два корпуса, выполненные в виде шарнирно связанных между собой механизмами сведения - разведения щек с полуокнами для фиксации свариваемых труб, отличающаяся тем, что она снабжена основанием, на котором размещена одна з щек каждого корпуса, установленными на торцовых поверхностях каждого из корпусов подающими устройствами, каждое из которых выполнено в виде двух шарнирно соединённых между собой рычагов, расположенных в плоскости, параллельной торцовой поверхности корпусов, свободные концы рычагов шарнирно закреплены на щеках по разные стороны от осей симметрии полуокон, причем рычаг, закрепленный на смонтированной на основании щеке, снабжен роликом, установленным с возможностью свободного вращения.

Текст

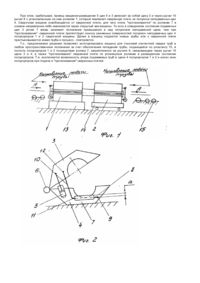

Заявляемое решение относится к оборудованию для строительства 7 трубопроводов стыковой контактной сваркой, в частности к наружно-трубным контактно-сварочным машинам клещевого типа для сварки трубопроводов промыслового сортамента, и может, быть использовано при контактной сварке изделий други х профилей. Известны конструкции машины для контактной стыковой сварки [1], состоящей из полукорпусов, связанных приводом сварки и оплавления, каждый из которых выполнен в виде двух щек, соединенных механизмом из сведения-разведения и имеющих полуокна для фиксация свариваемых тр уб, при этом полукорпуса укреплены на серьге для, подвески машины на раме технологического сварочного комплекса для строительства трубопроводов. Недостатками такой конструкции являются сложности, возникающие при эксплуатации -машины с горизонтальной либо наклонной плоскостью разъема, вызванные опасностью ударов подающихся в машину тр уб о торцовую поверхность полукорпусов при жестком креплении нижней щеки или необходимостью наличия сложной системы синхронизации сведения обеих щек при отсутствии опорной поверхности нижней щеки. Наиболее близкой по технической сущности заявляемому решению является конструкция стыковой контактно-сварочной машины [2], состоящая из связанных между собой приводом оплавлення и осадки полукорпусов клещевого типа, выполненных в виде двух щек, соединенных механизмами их сведенияразведения и имеющих полуокна для фиксации свариваемых труб. Это решение выбираем в качестве прототипа. Недостатками такой конструкции являются: - опасность наличия ударов труб, подаваемых в сварочную машину по рольгангам технологических сварочных комплексов, в которые встроена машина, о торцовую поверхность полукорпусов при эксплуатации сварочной машины в положении с горизонтальной или наклонной плоскостью разъема при фиксированном положении нижней щеки; - износ зажимных поверхностей полуокон нижних щек, вызванный интенсивным трением материала сваренной плети трубопровода о зажимную поверхность полуокон при протаскивании плети от стыка к стыку, либо при перемещении от стыка к стыку сварочной машины. Задачей изобретения является усовершенствование машины для стыковой контактной сварки труб путем исключения контакта зажимных поверхностей сварочной машины и подаваемой на позицию сварки трубы при ее движении, что позволит эксплуатировать сварочные машины клещевого типа с горизонтальной плоскостью разъема, уменьшить износ зажимных приспособлений, тем самым расширить возможности использования сварочных машин, повысив их эксплуатационную надежность. Поставленная задача решается тем, что машина для стыковой контактной сварки труб, включающая связанные между собой приводом оплавлення и осадки два корпуса, выполненные в виде шарнирно связанных между собой механизмами сведения-разведения щек с полуокнами для фиксации свариваемых труб, согласно изобретению снабжена основанием, на котором размещена одна из щек каждого корпуса, установленными на торцовых поверхностях каждого из корпусов подающими устройствами, каждое из которых выполнено в виде двух шарнирно соединенных между собой рычагов, расположенных в плоскости, параллельной торцовой поверхности корпусов, сводные концы рычагов шарнирно закреплены на щеках по разные стороны от осей симметрии полуокон, причем рычаг, закрепленный на смонтированной на основании щеки, снабжен роликом, установленным с возможностью свободного вращения. Таким образом, предлагаемое решение позволяет эксплуатировать машину для стыковой контактной сварки труб в любом пространственном положении. Изобретение поясняется чертежом, где на фиг. 1 - изображена машина для стыковой контактной сварки труб, общий вид; на фи г.2 - вид А на фиг.1. Машина состоит из двух полукорпусов 1 и 2. каждый из которых включает в себя подвижную 3 и не подвижную 4 щеки, связанные механизмом их сведения-разведения 5. Полукорпуса 1 и 2 соединены приводом оплавлення и осадки 6 известной конструкции, например, гидроцилиндром с программным изменением подачи в него рабочей жидкости. На торцовой поверхности каждого из полукорпусов 1 и 2 со стороны подачи труб установлено подающее устройство, содержащее горизонтальный ролик 7, установленный на рычаге 8 с возможностью вращения, который закреплен на оси 9 в нижней щеке полукорпуса 1 и 2. Рычаги 8 и 10 связаны между собой осью 11. При этом рычаг 10 закреплен на оси 12 на верхней щеке 3 полукорпуса 1 или 2. Превышение ролика над зажимной поверхностью полуоконфиксации труб в разведенном положении щек 3 и 4, длины рычагов 8 и 10 и места Их крепления на щеках 3 и 4 полукорпусов 1 и 2 конструктивно выбраны такі что при сведении щек 3 и 4 ролик 7 опускается ниже полуокна неподвижной щеки 4. Каждый из полукорпусов 1 и 2 заявляемой машины устанавливается на электрически изолированные друг от друга тележки: неподвижную 13 и подвижную 14, входящие в состав те хнологического сварочного трубоконтактного комплекса (на фиг. не показан). Трубы в машину подаются по рольгангам 15, также входящим в состав сварочного комплекса и обеспечивающим положение труб при подаче их в машину и при сварке, соосное с осью полуокон в сведенном состоянии щек 3 и 4. Машина работает следующим образом. По рольгангам 15 трубы подаются в полукорпуса 1 и 2. В момент подачи труб щеки 3 и 4 разведены, т.е. подвижная щека 3 отведена от неподвижной щеки 4, а ролик 7 занимает положение превышения над зажимной поверхностью полуокна неподвижной щеки 4. Подаваемые по рольгангу 15 тр убы "заскакивают" на ролик 7 (очевидно, что его превышение над роликами рольганга также составляет а) и подаются дальше в полость зажимных полуокон до их стыковки и точной установки на позицию сварки, чем гарантируется избежание ударов имеющих прогибы и кривизну тр уб о торцовую поверхность щеки 4. После стыковки труб и установки их на позицию сварки подвижная щека 3 опускается при помощи привода сведения-разведения 5 до сведения со щекой 4. воздействуя на рычаг 10 и через ось 11 на рычаг 8, чем заставляет опускаться ролик 7 ниже полуокна щеки 4, а значит поданные трубы опускаются в полуокна щек 4 каждого из полукорпусов 1 и 2 и соосно фиксируются полуокнами подвижных щек 3. Зафиксированные трубы свариваются в машине по известной технологии: производится их оплавление и осадка приводом 6 и сваренная плеть расфиксируется подвижными щеками 3 каждого из полукорпусов 1 и 2. При этом, срабатывая, привод сведения-разведения 5 щек 4 и 3 увлекает за собой щеку 3 и через рычаг 10 рычаг 8 с установленным на нем роликом 7, который извлекает сваренную плеть из полуокна неподвижных щек 4. Сварочная машина освобождается от сваренной плети, для чего плеть "протаскивается" по роликам 7 в осевом направлении либо извлекается через открытый зев машины. То есть в отведенном состоянии подвижных щек 3 ролик 7 вновь занимает положение превышения а над полуокном неподвижной щеки, чем при "протаскивании" -сваренной плети препятствует износу зажимных поверхностей полуокон неподвижных щек 4 полукорпусов 1 и 2 сварочной машины. Далее в машину подаются новые трубы или к сваренной плети пристыковывается новая труба и процесс , повторяется. Т.о., предлагаемое решение позволяет эксплуатировать машину для стыковой контактной сварки труб в любом пространствекнном положении за счет обеспечения попадания трубы, подающейся по рольгангу 15, в полость полукорпусов 1 и 2 посредством ролика 7, закрепленного на рычаге 8, связывающем через рычаг 10 щеки 3 и 4, а также "протаскивания" сваренной плети по упомянутым роликам в разведенном состоянии полукорпусов. Т.е. исключается возможность упора подаваемых тр уб в щеки 4 полукорпусов 1 и 2 и износ окон полукорпусов при подаче и "протаскивании" сваренных плетей.

ДивитисяДодаткова інформація

Назва патенту англійськоюMachine for contact butt welding pipes

Автори англійськоюZubaniov Oleksandr Heorhiiovych, Unihovskyi Mykhailo Rakhmilievych, Nemyrovskyi Isak Yakovych, Itkin Oleksandr Feliksovych, Soltys Vitalii Petrovych

Назва патенту російськоюМашина для стыковой контактной сварки труб

Автори російськоюЗубанев Александр Георгиевич, Униговский Михаил Рахмилевич, Немировский Исаак Яковлевич, Иткин Александр Феликсович, Солтис Виталий Петрович

МПК / Мітки

МПК: B23K 11/04

Мітки: машина, зварювання, стикового, труб, контактного

Код посилання

<a href="https://ua.patents.su/2-2648-mashina-dlya-stikovogo-kontaktnogo-zvaryuvannya-trub.html" target="_blank" rel="follow" title="База патентів України">Машина для стикового контактного зварювання труб</a>

Попередній патент: Пристрій для розряду конденсаторної батареї

Наступний патент: Машина для контактностикового зварювання труб

Випадковий патент: Кривошипний гарячештампувальний прес з гідроприводом