Машина для контактностикового зварювання труб

Номер патенту: 2649

Опубліковано: 26.12.1994

Автори: Уніговський Михайло Рахмілєвич, Сєрафін Орєст Міхайловіч, Немировський Ісак Якович, Іткін Олександр Феліксович, Солтис Віталій Петрович

Формула / Реферат

1 Машина для контактной стыковой сварки труб, включающая наружные зажимные устройства дли каждого из свариваемых труби внутритрубное устройство, выполненное в виде разжимных силовых элементов для каждой из труб с приводом их разжатия, отличающаяся тем, что разжимные силовые элементы внутритрубного устройства смещены относительно наружного зажимного устройства для каждой трубы в сторону поперечной плоскости симметрии устройства.

2. Машина по п.1, отличающаяся тем, что привод разжатия силовых элементов внутритрубного устройства выполнен в виде конуса с приводом его продольного перемещения, на котором размещены электроизолированные от него силовые элементы для обеих труб.

Текст

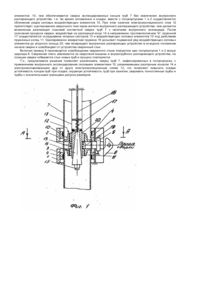

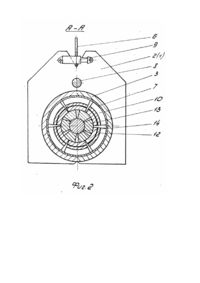

Изобретение относится к сварке, в частности к оборудованию для стыковой контактной сварки тонкостенных развитых сечений, и может быть применено в оборудовании для других способов сварки давлением. Известны конструкции машин для стыковой контактной сварки оплавлением [1], состоящие из полукорпусов с механизмами фиксации труб и связывающего эти полукорпуса привода оплавлення и осадки, при этом механизмы фиксации труб выполнены с возможностью экспандирования труб. Недостатком таких конструкций является сложность сварки труб малого диаметра из-за конструктивной, невозможности применения внутритрубных машин. Наиболее близким по техническому решению является устройство[2], включающее механизмы наружной и внутренней фиксации свариваемых тр уб с и х приводами и приводами оплавлення и осадки устройства. Недостатками устройства являются: - возможная потеря окружной устойчивости при зажатии труб и осевой - при осадке труб, особенно при сварке особотонкостенных развитых сечений; - необходимость селективной подборки труб из-за трудностей реализации стыковой j контактной сварки при наличии депланации собранного стыка, вызванной неконгруэнтностью торцовых колец свариваемых труб либо несоосностью труб. Задачей изобретения является создание машины для стыковой контактной сварки труб, в которой путем экспандирования труб возможно осуществление контактной стыковой сварки тонкостенных труб без потери окружной устойчивости, а также исключение селективной подборки труб, что приведет к расширению технологических возможностей сварочной машины. Поставленная задача решается тем, что в машине для стыковой контактной сварки труб, включающей наружные зажимные устройства для каждой из свариваемых труб и внутритрубное устройство, выполненное в виде разжимных силовых элементов для каждой из труб с приводом их разжатия, согласно изобретению разжимные силовые элементы внутритрубного устройства смещены относительно наружного зажимного устройства для каждой трубы в сторону поперечной плоскости симметрии устройства, причем привод разжатия силовых элементов внутритрубного устройства выполнен в виде конуса с приводом его продольного перемещения, на котором размещены электроизолированные от него силовые элементы для обеих тр уб. Таким образом, предлагаемое решение позволяет повысить осевую устойчивость концов труб при осадке, окружную устойчивость тр уб при зажатии, сваривать тонкостенные трубы и тр убы со значительными границами допуска размеров. Устройство поясняется чертежом, где на фиг.1 изображена машина для стыковой контактной сварки труб, общий вид;, на фиг.2 - сечение А-А на фиг.1. Заявляемая машина состоит из неподвижного 1 и подвижного 2 полукорпусов, включающих механизмы зажатия труб с зажимными 3 и токоподводящими 4 башмаками. Полукорпуса 1 и 2 связаны между собой приводом оплавлення и осадки 5, закреплены на подвеске 6, устанавливаемой на внешнее подъемнотранспортное звено или раму (на фиг. не показаны). Фиксация-расфиксация труб 7 производится закрытиемраскрытием щек полукорпусов 1 и 2 вокруг шарнира 8 или при помощи привода щек 9. Между зажимными 3 башмаками располагаются воздействующие силовые элементы 10, удерживаемые пружинным кольцом 11, разделенные электроизоляционным слоем 12 и базируемые по наружным поверхностям опорных секторов 13, в свою очередь, разжимаемых распорным конусом 14. Последний снабжен гнездом 15 для подсоединения внутреннего гратоснимателя и связан с приводной штангой 16, на которой закреплена пружина 17, которая упирается во внутреннее кольцо телескопической штанги 18. на которой с возможностью радиального перемещения закреплены опорные сектора 13. Ряд воздействующи х силовы х элементов 10, размещенных в подвижном 2 полукорпусе (слева по фиг.), установлен на секторах 13 с возможностью осевого перемещения на величину хода полукорпуса, т.е. на суммарную величину оплавлення и осадки. Для возврата этого ряда элементов 10 устройство снабжено возвратной пружиной 19, защищенной от налипания сварочной аэрозоли телескопическими стаканами. Возврат производится до упорного кольца 20. Машина работает следующим образом; стык, собранный из труб 7, устанавливается на позиции сварки, вовнутрь стыка заводится внутритрубное распирающее устройство, в исходном положении которого максимально разведенные воздействующие силовые элементы 10 симметрично расположены относительно стыка (позиции сварки). Снаружи стык охватывается полукорпусами 1 и 2, так что зажимные башмаки 3 полукорпусов также симметричны относительно стыка, причем воздействующие силовые элементы 10 размещены между зажимными башмаками 3 полукорпусов 1 и 2. Одновременная симметричность расположения башмаков 3 полукорпусов 1 и 2 и элементов 10 внутреннего распирающего устройства достигается одним из известных способов, например, завязкой наружнотрубной части и внутритрубной гидровалом (на фиг. не показан). Далее при зажатии труб 7 механизмами зажатия полукорпусов 1 и 2 обеспечивается фиксация собранного стыка. При последующей подаче штанги 16 с распорным конусом 14 в направлении по стрелке "в" (см.фиг.1) в торцовую поверхность телескопической штанги 18 опорные сектора расходятся, увеличивая при этом расстояние между опорными поверхностями диаметрально расположенных воздействующи х силовых элементов 10. Последние, в свою очередь, оказывают воздействие на трубу 7, оказывая экспандирующее действие. Т.е. тр убы 7 подвергаются совместному наружному радиальному силовому воздействию зажимных башмаков 3 полукорпусов 1 и 2 и внутреннему радиальному силовому воздействию силовых элементов 10, прикладываемому между зоной действия наружных сил и торцом трубы 7, что позволяет изменить закон образования обратного раструба при пластическом экспандировании в сторону уменьшения раструбообразности или даже добиться цилиндричности концов свариваемых труб 7. Т.о., перед началом оплавлення концы труб находятся в экспандированном состоянии, при этом форма концов труб цилиндрическая или близкая к цилиндрической (в зависимости от способа стыковой контактной сварки с экспандированием, который выбран для сварки данных тр уб с ранее назначенным температурным режимом сварки). После зажатия и экспандирования труб приводом 5 осуществляется осадка и оплав-ление трубы 7. При этом подвижный полукорпус 2, перемещаясь с трубой 7, увлекает с собой подвижной ряд воздействующих силовы х элементов .10, чем обеспечивается сварка экспандированных концов труб 7 без извлечения внутреннего распирающего устройства. т.е. 'во время оплавлення и осадки. вместе с полукорпусами 1 и 2 осуществляется сближение рядов силовых воздействующи х элементов 10, При этом наличие электроизоляционного слоя 12 препятствует шунтированию сварочного тока через металл внутреннего распирающего устройства, чем делается возможным реализация стыковой контактной сварки труб 7 с наличием внутреннего экспандера. После окончания процесса сварки, воздействуя на распорный конус 14 в направлении, противоположном "в", пружиной 17 осуществляется складывание опорных секторов 13 и воздействующих силовых элементов 10 под действием пружинных колец 11. Одновременно возвратная пружина 19 досылает подвижной ряд воздействующи х силовы х элементов до упорного кольца 20, чем возвращает внутреннее распирающее устройство в исходное положение начала сварки и освобождает от устройства сваренный стык. Включая привод 9 производится освобождение сваренного стыка поворотом щек полукорпусов 1 и 2 вокруг шарнира 8. Сваренная плеть извлекается из сварочной машины и внутритрубного распирающего устройства, на позиции сварки собирается стык новых труб и процесс повторяется. Т.о., предлагаемое решение позволяет реализовать сварку труб 7, зафиксированных в полукорпусах, с применением внутреннего экспандирования силовыми элементами 10. разжимаемыми распорным конусом 14 и электроизолированными друг от друга электроизоляционным слоем 12, что позволяет повысить осевую устойчивость концов труб при осадке, окружную устойчивость тр уб при зажатии, сваривать тонкостенные трубы и трубы с значительными границами допуска размеров.

ДивитисяДодаткова інформація

Назва патенту англійськоюMachine for contact butt welding pipes

Автори англійськоюNemyrovskyi Isak Yakovych, Itkin Oleksandr Feliksovych, Soltys Vitalii Petrovych, Unihovskyi Mykhailo Rakhmilievych, Sierafin Orest Mykhailovych

Назва патенту російськоюМашина для контактностыковой сварки труб

Автори російськоюНемировский Исаак Яковлевич, Иткин Александр Феликсович, Солтис Виталий Петрович, Униговский Михаил Рахмилевич, Серафин Орест Михайлович

МПК / Мітки

МПК: B23K 11/04

Мітки: зварювання, контактностикового, машина, труб

Код посилання

<a href="https://ua.patents.su/3-2649-mashina-dlya-kontaktnostikovogo-zvaryuvannya-trub.html" target="_blank" rel="follow" title="База патентів України">Машина для контактностикового зварювання труб</a>

Попередній патент: Машина для стикового контактного зварювання труб

Наступний патент: Машина для контактного стикового зварювання оплавленням труб

Випадковий патент: Пристрій для кріплення циліндричного вантажу на транспортному засобі