Спосіб модифікації поверхні деталі лазером

Номер патенту: 33735

Опубліковано: 10.07.2008

Автори: Піддубний Ігор Миколайович, Коробочка Олександр Миколайович, Чернета Олег Георгійович, Лисенко Олександр Борисович, Гончар Анатолій Васильович

Формула / Реферат

Спосіб модифікації поверхні деталі лазером, що включає обробку променем лазера поверхні деталі в атмосфері газу, який відрізняється тим, що лазерну обробку здійснюють імпульсним лазерним випромінюванням з питомою потужністю 2,2-2,5 кВт/мм2 і тривалістю імпульсу 1.10-3-2.10-3 с з коефіцієнтом перекриття зон обробки 20-30 % у попередньо вакуумованій герметичній камері, заповненій газом, який містить легуючі елементи.

Текст

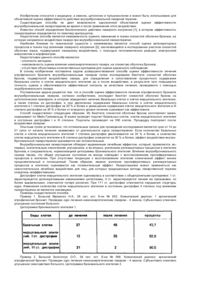

Корисна модель стосується технології лазерної обробки металів та сплавів і може бути використана для зміцнення робочих поверхонь деталей машин та інструментів у машинобудуванні та інших галузях промисловості. Відомий спосіб лазерного азотування поверхні деталі з титану шляхом продувки зони нагріву інертним газом і азотом, що передбачає переміщення лазерного випромінювання відносно деталі, подачу азоту у зону лазерної обробки під тиском 0,4-1,2МПа та подачу інертного газу навколо потоку азоту під тиском 0,1-0,2МПа. Поток азоту встановлює турбулентність в інертному газі [Патент США №5413641, В23К26/00, 1995]. Недоліком способу є неможливість контролювати шорсткість оброблюваної поверхні деталі, неоднорідність за складом та структурою її поверхневого шару, що виникає внаслідок переміщення лазерного променя по поверхні та підвищення собівартості технологічного процесу. Відомий спосіб модифікації поверхні лазером, вибраний як прототип, при якому здійснюють подачу різнорідного з алюмінієм металу у порошкоподібному стані та виконують сканування променя лазера при одночасній подачі до місця сканування газу (кисню, азоту або вуглецевмісного газу). Крім того, до місця сканування подають інертний газ та сканування проводять у атмосфері інертного газу, завдяки чому проходить легування поверхні алюмінію, потім проводять повторне сканування променя [Заявка Японії №61-104063, В23К26/14, С23С26/00, C23D5/00, 1986]. Недоліком способу є структурна неоднорідність обробленої поверхні деталі, внаслідок чого вона має нерівномірну поверхневу твердість та зносостійкість, а також суттєве порушення мікрогеометрії поверхні, яка після лазерної обробки потребує додаткової механічної обробки - шліфування. В основу корисної моделі поставлена задача вдосконалення способу модифікації поверхні деталі лазером шляхом обробки деталі імпульсним лазерним випромінюванням в герметичній камері, заповненій газом, який містить легуючі елементи, що призведе до рівномірного розподілу легуючих елементів в структурі матеріалу та збереженню мікрогеометрії поверхні, що обробляється, внаслідок чого підвищиться поверхнева твердість та зносостійкість деталі і скоротиться тривалість процесу. Поставлена задача вирішується тим, що у способі модифікації поверхні деталі лазером, що включає обробку променем лазера поверхні деталі в атмосфері газу, який відрізняється тим, що лазерну обробку здійснюють імпульсним лазерним випромінюванням з питомою потужністю 2,2-2,5кВт/мм2 і тривалістю імпульса 1×10-3- 2×10-3с з коефіцієнтом перекриття зон обробки 20-30% у попередньо вакуумованій герметичній камері, заповненій газом, який містить легуючі елементи. У запропонованому способі, на відміну від прототипу, де лазерна обробка ведеться у відкритій атмосфері, обробка деталі ведеться у замкнутому середовищі імпульсним випромінюванням в атмосфері газу, який містить легуючи елементи. Тому при заданому об'ємі газу концентрація насичуючих елементів у всіх точках контакту поверхні деталі з робочим середовищем буде однаковою, внаслідок чого структура обробленої поверхні буде більш однорідною та початкова мікрогеометрія поверхні не змінюватиметься. Реалізація способу за прототипом призводить до повного оплавлення поверхневого шару деталі, змішування матеріалів наплавлених речовин з матеріалом основи та підвищення шорсткості поверхні, що призводить до необхідності проведення механічної обробки - шліфування поверхні деталі. В запропонованому способі шорсткість поверхні не змінюється, тому що лазерна обробка ведеться без оплавлення поверхневого шару. Задані режими лазерної обробки забезпечують значне прискорення дифузії легуючих елементів та утворення твердих розчинів у дифузійній зоні. Проведення лазерної обробки при питомій потужності менше 2,2кВт/мм2 призводить до утворення неоднорідної дифузійної зони невеликої глибини з низьким середнім рівнем мікротвердості. Проведення лазерної обробки при питомій потужності більше 2,5кВт/мм2 призводить до утворення кратерів проплавлення, глибина яких перевищує товщину дифузійної зони та до зменшення мікротвердості при переході через межу оплавлення. При коефіцієнті перекриття зон обробки менше 20% не охоплюються всі ділянки обробки поверхні деталі. Коефіцієнт перекриття зон обробки більше 30% призводить до перезакалки лазерозміцнюючих ділянок робочої поверхні деталі. На фігурі представлена принципова схема здійснення запропонованого способа. Заявлений спосіб здійснюється таким чином. Підготовлену деталь 1 встановлюють на фіксуючу рамку в камеру 2. За допомогою вакуумної системи 3 відкачують повітря з камери 2 до утворення вакуума 10-3-10-4Па. З балона 4 до камери 2 подають газ, який містить легуючи елементи. Тиск газу не повинен перевищувати 0,1МПа. Лазерну обробку деталі проводять лазером 5 у режимі імпульсного випромінювання з коефіцієнтом перекриття зон обробки 20-30% з питомою потужністю 2,5кВт/мм2 і тривалістю імпульсу 1×10-3–2×10-3с. Після закінчення процесу лазерної обробки розгерметизовують камеру та виймають деталь. Змінюючи концентрацію робочого газу, можна змінювати концентрацію насичуючих легуючих елементів в поверхневому шарі в широких межах. Приклад 1 Розташовують впускний клапан двигуна внутрішнього згоряння, який виготовлено зі сталі 40Х10С2М, у герметичній камері. Подають до камери насичуючий газ - аміак. Одночасно роблять постріли імпульсним лазером ГОС 1001. Густина потужності дорівнює 2,2-2,5кВт/см2. Тиск у камері складає 0,1МПа. Під дією променя імпульсного лазера аміак дисоціює на азот та водень: 2NН3=2N+3Н2. У результаті лазерного термозміцнення на поверхні зразка утворюється азотований шар товщиною 140мкм. Основними фазами отриманої поверхні легованої сталі 40Х10С2М, обробленої лазерним променем у середовищі газу є різні види мартенситу з включеннями нітридів Fе3N та карбонітридів Me7(CN)3. Мікротвердість отриманих покрить збільшується на 40-50%. (HV 645-692). Замість аміаку можливе використання інших газів та їх комбінації. Приклад 2 Розташовують поршневе кільце двигуна внутрішнього згоряння, яке виготовлено зі сталі 50ХФА (умови див. приклад 1). У результаті лазерного термозміцнення на поверхні деталі утворюється азотований шар товщиною 150мкм. Мікротвердість отриманих покрить збільшується на 50-60% (HV 900-960). Таким чином, запропонований спосіб лазерної обробки деталей забезпечує одержання більш високого технічного результату, за рахунок чого підвищується поверхнева твердість та зносостійкість деталі.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of surface modification of component by laser

Автори англійськоюLysenko Oleksandr Borysovych, Cherneta Oleh Heorhiiovych, Piddubnyi Ihor Mykolaiovych, Honchar Anatolii Vasyliovych, Korobochka Oleksandr Mykolaiovych

Назва патенту російськоюСпособ модификации поверхности детали лазером

Автори російськоюЛысенко Александр Борисович, Чернета Олег Георгиевич, Поддубный Игорь Николаевич, Гончар Анатолий Васильевич, Коробочка Александр Николаевич

МПК / Мітки

МПК: B23K 26/12

Мітки: модифікації, поверхні, лазером, деталі, спосіб

Код посилання

<a href="https://ua.patents.su/2-33735-sposib-modifikaci-poverkhni-detali-lazerom.html" target="_blank" rel="follow" title="База патентів України">Спосіб модифікації поверхні деталі лазером</a>

Попередній патент: Станок для утримання свиноматки з приплодом

Наступний патент: Лабораторний уловлювач для очистки стиснутих газів

Випадковий патент: Спосіб ілеоендоанального анастомозу