Спосіб електролітно-плазмової розмірної обробки

Номер патенту: 66029

Опубліковано: 15.04.2004

Автори: Пирогов Леонід Олексійович, Єрофєєв Юрій Михайлович, Пшеничний Вадим Миколайович, Великий Віктор Іванович, Перелигін Ігор Миколайович

Формула / Реферат

1. Спосіб електролітно-плазмової розмірної обробки металевих виробів, який полягає в тому, що оброблюваний виріб занурюють в електроліт, прикладають до нього напругу і проводять обробку, який відрізняється тим, що напругу прикладають перед зануренням виробу в електроліт, при цьому занурення виробу ведуть повільно зі швидкістю, яка забезпечує поступове безперервне утворення парогазової оболонки.

2. Спосіб за п. 1, який відрізняється тим, що занурення виробу ведуть повільно зі швидкістю не більше 0,12 м/хв.

3. Спосіб за п. 1, який відрізняється тим, що занурення ведуть дискретно зі швидкістю 0,13 - 0,18 м/хв. із тривалістю часу подачі і пауз по 10 - 15 сек.

4. Спосіб за п. 1, який відрізняється тим, що занурення виробу ведуть на глибину не менше 30 мм від дзеркала поверхні електроліту.

5. Спосіб за п. 1, який відрізняється тим, що при обробці довгомірних виробів їх у процесі обробки перевертають.

Текст

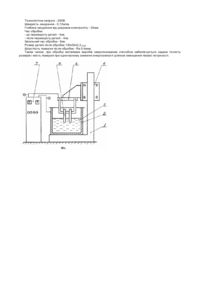

Винахід відноситься до металообробки, а конкретно - до галузі електрохімічного (електролітно-плазмового) полірування металевих виробів. Відомий спосіб електрохімічного полірування металевих виробів, що є найбільш близьким до запропонованого, який полягає в тому, що оброблюваний виріб занурюють у нагрітий до температури 40-95°С водний розчин електроліту і прикладають до нього позитивну (стосовно електроліту) електричну напругу 200400В. Як робочі електроліти використовуються переважно слабкі розчини солей [див. патент США №5028304, кл. В23Н3/08]. Недоліками відомого способу є те, що в момент утворення парогазової оболонки навколо деталі потрібна велика пікова потужність, що приводить до локального перегріву виробу і погіршує його якість, і крім того при обробці довгомірних деталей не досягається задана точність розмірів, тому що у верхній частині виробу відбувається менше знімання припуску, чим у нижній, через меншу напруженість електричного поля і на верхній поверхні виробу може з'явитися наліт з окислів обробки. В основу винаходу поставлена задача підвищення точності і якості оброблюваного виробу за рахунок зменшення пікової потужності з одночасним зниженням енергоємності процесу. Поставлена задача досягається тим, що в способі електролітно-плазмової розмірної обробки, який полягає в тому, що виріб занурюють в електроліт, прикладають до нього напругу й обробляють, згідно з винаходом технологічну напругу включають перед зануренням виробу в електроліт, при цьому занурення виробу ведуть повільно зі швидкістю, яка забезпечує поступове безперервне утворення парогазової оболонки. Крім того, занурення виробу ведуть повільно зі швидкістю 0,12м/хв чи дискретно зі швидкістю 0,13-0,18м/хв із тривалістю часу подачі і пауз по 10-15сек. Виріб занурюють на глибину не менше 30мм від дзеркала електроліту. При обробці довгомірних виробів для досягнення заданої точності і якості поверхні, рівномірного знімання припуску по всій довжині виріб у процесі загального часу обробки перевертають. На кресленні показано загальний вигляд пристрою, за допомогою якого відбувається електролітно-плазмова обробка виробів. Пристрій (Фіг.) складається зі станини 1, на якій установлений бак 2 з електролітом 3. По станині 1 переміщається каретка 4 із тримачем 5, на якому закріплено виріб 6. Подача технологічного струму здійснюється від випрямляча 7. Спосіб електролітно-плазмового полірування металевих виробів, що заявляється, здійснюється таким чином. Після включення напруги на випрямлячі 7 (на виріб - позитивна, а на електроліт - негативна) включають подачу на переміщення каретки 4 із тримачем 5 і виробом 6 на занурення в бак 2 з електролітом 3. Після повного занурення виробу 6 в електроліт 3 подачу каретки 4 припиняють і ведуть обробку. Як електроліт використовуються слабкі розчини нейтральних солей. Температура електроліту 90-110°С. При обробці довгомірних виробів після занурення виробу в електроліт обробку ведуть протягом 1/3-1/2 загального часу обробки. Після цього процес обробки припиняють, виріб 6 піднімають з електроліту 3, перевертають, перезакріплюють за оброблену частину й обробляють протягом залишку від загального часу обробки. Перевертаючи виріб у процесі обробки, вирівнюємо величину знімання припуску по всій довжині виробу, тому що у верхній частині оброблюваного виробу відбувається менше знімання, чим у нижній, через меншу напруженість електричного поля в приповерхньому шарі електроліту. При цьому досягається висока рівномірність обробки, розміри виробу видержуються в межах допуску рівному 0,01...0,05мм. Час обробки на кожному переході операції і загальний час обробки підбирається дослідним шляхом у залежності від геометрії виробу, матеріалу і її попередньої термообробки. При зануренні виробу на глибину менше 30мм від дзеркала електроліту у верхній частині виробу утворюється наліт, що погіршує якість поверхні виробу. Це пояснюється тим, що близько до поверхні дзеркала електроліту в парогазовій оболонці менше чистого електроліту, чим газових утворень повітря, а також за рахунок флотації окислів продуктів обробки, що при кипінні утворюються на поверхні електроліту і разом із паром осідають на поверхні виробу. Тому при обробці виріб необхідно занурювати на глибину не менше ніж 30мм. Пікова потужність на початку процесу утворення парогазової оболонки знижується практично до нуля. Це забезпечується тим, що технологічну напругу подають перед зануренням виробу в електроліт. При цьому виріб повільно занурюють в електроліт зі швидкістю не більш 0,12м/хв, що забезпечує плавне збільшення парогазової оболонки, починаючи з крапкового контакту. При крапковому контакті струм паротворення Іпік буде мінімальним, тому що струм прямопропорційно залежить від площі контакту. U × g ×S (Iпік = n ). l При плавному зануренні виробу в електроліт парогазова оболонка наростає навколо виробу поступово і сплеску пікового струму і пікової потужності не спостерігається, що дозволяє уникнути місцевого перегріву виробу і підвищити тим самим його якість. При швидкості 0,13-0,18м/хв занурення деталі необхідно вести з дискретною подачею з тривалістю часу подачі і пауз по 10-15сек, а при швидкості більш 0,18м/хв відбувається різке наростання пікового струму, що приводить до локального перегріву деталі і до "схлопування" парогазового шару. Приклад конкретного виконання обробки довгомірної деталі. Деталь - мідна пластина розміром 130х30х2,4. Шорсткість поверхні - Ra 1,6мкм. Електроліт - сірчанокислий амоній. Температура електроліту-100°С. Технологічна напруга - 280В. Швидкість занурення - 0,12м/хв. Глибина занурення від дзеркала електроліту - 30мм. Час обробки: - до перевороту деталі - 4хв; - після перевороту деталі - 4хв. Загальний час обробки - 8хв. Розмір деталі після обробки 130х30х2,3-0,05. Шорсткість поверхні після обробки - Ra 0,4мкм. Таким чином, при обробці металевих виробів запропонованим способом забезпечується задана точність розмірів і якість поверхні при одночасному зниженні енергоємності шляхом зменшення пікової потужності.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for the electrolyte-plasma dimensional processing

Автори англійськоюVelykyi Viktor Ivanovych, Pshenychnyi Vadym Mykolaiovych, Perelyhin Ihor Mykolaiovych

Назва патенту російськоюСпособ электролитно-плазменной размерной обработки

Автори російськоюВеликий Виктор Иванович, Пшеничный Вадим Николаевич, Перелыгин Игорь Николаевич

МПК / Мітки

МПК: C25F 3/00

Мітки: розмірної, спосіб, обробки, електролітно-плазмової

Код посилання

<a href="https://ua.patents.su/2-66029-sposib-elektrolitno-plazmovo-rozmirno-obrobki.html" target="_blank" rel="follow" title="База патентів України">Спосіб електролітно-плазмової розмірної обробки</a>

Попередній патент: Барабан револьвера

Наступний патент: Спосіб поштучного виробництва труб

Випадковий патент: Спосіб лікування хворих на ішемічну хворобу серця з синдромом гіперліпідемії