Спосіб діагностування тріщин по об’єму їхнього розкриття на працюючому устаткуванні

Номер патенту: 66179

Опубліковано: 15.04.2004

Автори: Ахременко Валерій Леонідович, Титко Олексій Іванович, Счастливий Генадій Григорович

Формула / Реферат

Спосіб діагностування тріщин по об'єму їхнього розкриття на працюючому устаткуванні, при яком наявність тріщини визначається за тиском в герметичній порожнині, який відрізняється тим, що герметична порожнина формується на контрольованій ділянці поверхні устаткування, заповнюється рідиною, з'єднується з гнучкою мембраною, і за значенням стріли прогину мембрани чи її напружено-деформованим станом безперервно визначається об'єм розкриття тріщини.

Текст

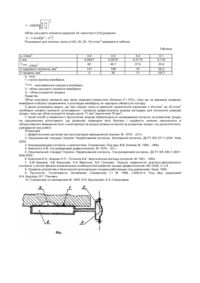

Винахід відноситься до діагностики устаткування, що експлуатується в енергетиці, хімічній промисловості, транспорті. Відомі численні аналоги виявлення і контролю тріщин: оптико-візуальний [1], капілярний контроль [2], магнітопорошкова діагностика [1, 3], ультразвукова дефектоскопія [1, 3, 4, 5], акустична емісія [1, 3, 6, 7], рентгенівський контроль [1] і ін. До недоліків цих аналогів відноситься: - періодичність контролю через неможливість проведення діагностики безпосередньо на працюючому устаткуванні; - неможливість одержання даних про розкриття тріщин під навантаженням; - відсутність надійних методик оцінок швидкості росту тріщин у реальних умовах експлуатації, що може призвести до руйнування устатк ування в міждіагностичний період, що, як правило, збігається з міжремонтним періодом. До прототипу запропонованого способу варто віднести спосіб [8], що закладений у нормативні періодичні випробування на герметичність і міцність устаткування (труби, різного роду посудини і т.д.) при заданому тиску перед його пуском в експлуатацію. До недоліків прототипу відноситься те, що ці випробування проводяться періодично, як правило, відповідно до нормативних вимог і не дозволяють забезпечити постійний контроль за безпекою і надійністю працюючого устаткування в міждіагностичний період, що підвищує ризик руйнування устаткування при експлуатації. Результати цих випробувань служать тільки для оцінки можливості устаткування відробити черговий термін до наступного діагностування. Задачею винаходу є створення способу діагностування тріщин за об'ємом їхнього розкриття на працюючому устаткуванні, в якому шля хом безперервного контролю тиску рідини в герметичній порожнині, що залежить від величини об'єму розкриття тріщин усередині цієї порожнини, досягається новий технічний результат - підвищення безпеки і надійності. Поставлена задача досягається тим, що в способі діагностування тріщин по об'єму їхнього розкриття на працюючому устаткуванні, який заключається в тім, що наявність тріщини визначається за тиском в герметичній порожнині, яка формується додатково на контрольованій ділянці устаткування, що є частиною порожнини, заповнюється рідиною, з'єднується з гнучкою мембраною, і за значенням стріли прогину мембрани чи по її напружено-деформованому стану безперервно визначається об'єм розкриття тріщин. Порівняльний аналіз відомих технічних рішень показує, що запропонований спосіб уперше забезпечує безперервний контроль за розвитком тріщин у процесі експлуатації устаткування. Дозволяє безперервно відслідковувати розвиток тріщин у процесі експлуатації, що знижує імовірність раптового руйнування устаткування. На основі приведеного вище можна зробити висновок про те, що істотні ознаки, які приведені у формулі винаходу, є необхідними і достатніми для досягнення нового технічного результату - підвищення безпеки і надійності шляхом безперервного контролю розвитку тріщин в обладнанні під навантаженням. Запропонований спосіб ґрунтується на тому, що збільшення замкнутого об'єму, заповненого рідиною під тиском, в результаті появи тріщини призводить до різкого зниження тиску рідини в цьому об'ємі. Щоб забезпечити поступове зниження тиску при збільшенні розкриття тріщин застосовується гнучка мембрана, зв'язана з цим об'ємом. Мембрана, використовуючи накопичену потенційну енергію при створенні первісного тиску, забезпечує збереження незмінним внутрішній об'єм, заповнений рідиною, з появою і розвитком тріщин шляхом зменшення стріли прогину. Проте це призводить до зниження тиску рідини, що, в свою чергу, впливає на напруженодеформований стан мембрани. Мембрана одночасно виконує і роль датчика тиску, за показниками якого оцінюється наявність і розміри тріщин на працюючому устаткуванні. Схема реалізації пропонованого способу діагностування тріщин показана на фігурі, де зображено контрольована поверхня устаткування - 1, герметична порожнина під тиском q - 2, гнучка мембрана - 3, тріщина - 4, кульовий сегмент - 5. Характеристики мембрани (діаметр, товщина, матеріал) і первісний тиск рідини розраховуються, ви ходячи з критичних і гранично припустимих розмірів розкриття тріщин і необхідної точності контролю. Рідину вибирають з урахуванням параметрів навколишнього середовища і властивостей матеріалів, що формують герметичну порожнину. Розташування мембрани і спосіб знімання інформації визначають, виходячи з конструктивних і експлуатаційних характеристик устаткування, яке діагностується. Як приклад розглянемо випадок, коли за розрахунковими даними критичні розміри напівеліптичної тріщини в металі устаткування рівні: довжина на поверхні – 30 мм, глибина – 10 мм. Тоді критичний об'єм розкриття тріщини (розкриття тріщини на поверхні устаткування - 0,5 мм) дорівнює 30×10×0,25 = 75 мм 3 (середнє розкриття тріщини приймаємо рівним половині її розкриття на поверхні). Вибираємо мембрану (матеріал - сталь, межа пружності – 90 кг/мм 2). Для забезпечення 1,5 запасу по пружності s max у мембрані не повинні перевищува ти 60 кг/мм 2. Із конструктивних міркувань розміри мембрани, затисненої по контуру, приймаємо: діаметр 2b=30 мм, товщина h=0,5 мм. Тоді первісний тиск q у герметичній порожнині не повинен перевищувати 40 кг/см 2 (q) для забезпечення s max - 60 кг/мм 2. Можливий варіант, коли параметри мембран визначаються, виходячи з припустимого максимального тиску в герметичній порожнині. Максимальна напруга в центрі мембрани визначається за формулою [9] æ qb ö s max = 0,4233 Eç ÷ è h ø 2 , а максимальна стріла прогину в центрі мембрани в такий спосіб f = 0,662h3 q æb ö ç ÷ E èh ø 4 . Об'єм кульового сегмента радіусом 2b і висотою h [10] дорівнює ( ) 2 2 V = 1 / 6 ph 3b + h Розрахунки для значень тиску q=(40; 30; 20; 10) кг/см 2 приведені в таблиці. Таблиця q, кг/мм 2 0,4 f, мм 0,3947 s max 60 , кг/мм 2 3 V шарового сегмента, мм 141 V тріщини, мм 3 0 q - тиск, f - стріла прогину мембрани, s max - максимальна напруга в мембрані, 0,3 0,3574 49,7 0,2 0,3115 37,9 0,1 0,116 23,9 106 35 70 71 35,3 105,7 V - об'єм кульового сегмента мембрани, V1 - об'єм розкриття тріщини. Примітка: Об'єм кульового сегмента дає трохи завищені результати (близько 5 ± 10%), тому що не враховує кривизну мембрани в області защемлення, а розглядає мембрану, як шарнірно обперту по контуру. З даних розрахунку видно, що при падінні тиску в замкнутій герметичній порожнині з 40 кг/см 2 до 20 кг/см 2 необхідно негайно зупинити устаткування і провести дефектоскопію іншими методами для уточнення розмірів тріщин, тому що об'єм розкриття тріщин досяг 71 мм 3 (критичний 75 мм 3). У такий спосіб у порівнянні з прототипом уперше забезпечується неперервний контроль за розвитком тріщин на працюючому устатк уванні, що дозволяє підвищити його безпеку і надійність шляхом своєчасного й обґрунтованого виведення його з експлуатації за результатами контролю за розвитком тріщин і не допустити його руйнування при роботі. Література 1. Дефектоскопия деталей при эксплуатации авиационной техники. М. 1978. - 231с. 2. Національний стандарт України. Неруйнований контроль. Капілярний контроль. ДСТУ ΕΝ 571-1-2001. Київ 2002. 3. Неразрушающий контроль и диагностика. Справочник. Под ред. В.В. Клюева М. 1995. - 488с. 4. Химченко Н.В. Ультразвуковая дефектоскопия. М. 1976. - 32 с. 5. Національний стандарт України. Неруйнований контроль. Ультразвуковий контроль. ДСТУ ΕΝ 583-1-2001. Київ 2002. 6. Ермолов И.Н., Алешин Н.П., Потапов А.И. Акустические методы контроля. М. 1991. - 290с. 7. А.М. Ширяев, А.В. Камышев, А.А. Миронов, А.Н. Гречухин. Оценка надежности акустико-эмиссионного контроля с учетом физико-механических особенностей развития трещин Дефектоскопия, №7,2002, C.3-9. 8. Правила устройства и безопасной эксплуатации сосудов работающих под давлением. Киев. 1995. 9. Прочность. Устойчивость. Колебания. Справочник т.1 М. 1968. с.608-614. Под общ. редакцией И.А. Биргера, Я.Г. Пановко. 10. Справочник по математике М. 1955. И.Н. Бронштейн, К.А. Семендяев.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of detecting cracks and determining dimensions of cracks at operating equipment

Автори англійськоюTytko Oleksii Ivanovych, Akhremenko Valerii Leonidovych

Назва патенту російськоюСпособ обнаружения и определения размеров трещин на работающем оборудовании

Автори російськоюТитко Алексей Иванович, Ахременко Валерий Леонидович

МПК / Мітки

МПК: G01N 21/88, G01M 3/26

Мітки: діагностування, їхнього, спосіб, розкриття, устаткуванні, об'єму, працюючому, тріщин

Код посилання

<a href="https://ua.patents.su/2-66179-sposib-diagnostuvannya-trishhin-po-obehmu-khnogo-rozkrittya-na-pracyuyuchomu-ustatkuvanni.html" target="_blank" rel="follow" title="База патентів України">Спосіб діагностування тріщин по об’єму їхнього розкриття на працюючому устаткуванні</a>

Попередній патент: Мастило для вузлів тертя промислового обладнання транспортних засобів

Наступний патент: Спосіб профілактики гемокоагуляційних порушень під час гінекологічних операцій

Випадковий патент: Спосіб оцінки якості поверхневих вод