Спосіб виготовлення разових моделей

Номер патенту: 68186

Опубліковано: 15.07.2004

Автори: Притуляк Анатолій Самуїлович, Яковишин Олег Анатолійович, Вишнякова Людмила Петрівна, Шинський Олег Йосипович, ШИНСЬКИЙ ІГОР ОЛЕГОВИЧ, Шульга Василь Тимофійович, Тарасевич Микола Іванович

Формула / Реферат

1. Спосіб виготовлення разових моделей, який полягає в послідовному заповненні порожнини пористої прес-форми спочатку легуючими або модифікуючими домішками, а потім гранулами полімеру, що спінюється, який відрізняється тим, що домішки утримуються на внутрішніх поверхнях стінок пористої прес-форми силою вакууму, створеного в герметичному контейнері, в якому розміщують прес-форму.

2. Спосіб за п.1, який відрізняється тим, що пористість частин кожної стінки прес-форми регулюється залежно від необхідного розподілення домішок по поверхні моделі.

Текст

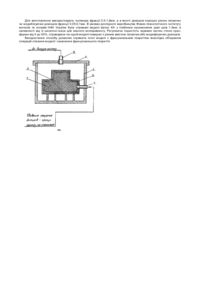

Винахід відноситься до ливарного виробництва і може бути використаний для одержання виливків з функціональною поверхнею за моделями, що газифікуються. Відома робота (С.Е. Уткин. Поверхностное легирование чугунных отливок теллуром и другими элементами. В книге Взаимодействие литейной формы и отливки. М., Издательство АН СССР, 1962г., стр. 293-298.), у якій пропонується поліпшувати якість і довговічність виливків, виконаних з чавуну із застосуванням спеціальних фарб. Недоліком даного способу є те, що застосування телурови х фарб без запобіжних заходів може супроводжуватися значним механічним пригаром формувальних сумішей до виливка в місцях фарбування форм і стрижнів. Для усунення пригару потрібно застосовувати протипригарну фарбу, що попередньо наноситься на місця форми, які підлягають покриттю телуровою фарбою. Має місце складність регулювання концентрації телур у в залежності від конкретних технологічних особливостей, оскільки при високій температурі заливання і великій кількості карбідоутворюючих елементів у хімічному складі чавуну вміст телуру у фарбі потрібно зменшувати і навпаки, при низькій температурі заливання металу у форму і малій кількості карбідоутворюючи х кількість телуру у фарбі повинна збільшуватись. Відомий спосіб виготовлення моделей з пінополістиролу (А.С. СРСР №1079340, МПК В22С7/02; В22С3/00, 1984), у якому з метою одержання рівномірного легованого чи модифікованого поверхневого шару моделі, одночасно з подачею домішків, у прес-форму подають пару. Недоліком даного способу є неможливість одержання рівномірного розподілу домішків у складних за конфігурацією і з розвинутою поверхнею різностінних моделях, що пов'язано з різкою втратою тепломісткості і швидкості руху пари і, також, зі зменшенням швидкості домішків, що вводяться, при переході з тонкостінних у товстостінні частини моделі. Відомий винахід (А.С. СРСР №697244, МПК В22С3/00, 1979, бюл. №42), у якому представлений склад покриття для моделей, що газифікуються з метою поліпшення оброблюваності виливків. Недоліком даного винаходу є те, що введення яких-небудь домішків у протипригарний шар не дає відчутного ефекту, оскільки для виконання протипригарних функцій фарба, з одного боку, не повинна мати адгезійного зв'язку з поверхнею виливка, тим самим захищаючи її від пригару, а з іншого боку, одночасно виконувати функції легування чи модифікування поверхневого шару виливка для чого необхідно забезпечити адгезійну взаємодію матеріалу покриття моделі з виливком. Відомо також виготовлення моделі, що газифікується, для литих заготовок ріжучого інструменту (Патент России №2048953, МПК В22С7/02, 1995). При цьому з легованого пінополістиролу виконаний лише елемент моделі, що формує ріжучу частин у литої заготівки. Недоліком даного способу є те хнологічна складність виготовлення моделі з відмінними за складом частинами, внаслідок необхідності наявності в прес-формі контейнера, що не витягається і відокремлює обсяг робочої порожнини, що формує легований елемент моделі, від іншої частини моделі з нелегованого спіненого полістиролу. Найбільш близьким по технічній сутності до рішення, що заявляється, є спосіб поліпшення якості поверхні виливка (Кирпиченков В.П. Технологический процесс литья по газифицируемым моделям. М., НииМа ш, 1971г., стр.45), у якому пропонується на поверхню моделі наносити тонкий легуючий шар, що містить, наприклад, графіт, телур, феросиліцій для збільшення зносостійкості і твердості чи сірку (для легких сплавів). Легуючий шар наноситься перед оболонковим покриттям або шаром фарби. Недоліком даного способу є складність регулювання товщини легуючого шару і, крім того, внаслідок того, що покриття наноситься на вже готову модель, розміри її змінюються, що безперечно спричиняє зміну розмірів майбутнього виливка. Метою передбачуваного винаходу є одержання точних вилясків за моделями, що газифікуються з рівномірним легованим чи модифікованим шаром. Зазначена мета досягається тим, що в способі виготовлення разових моделей, який полягає в послідовному заповненні порожнини прес-форми спочатку легуючими або модифікуючими домішками і потім гранулами полімеру, згідно з винаходом, домішки утримуються на внутрішніх поверхнях стінок пористої прес-форми силою вакуум у, створеного в герметичному контейнері, в якому розміщують прес-форму. Крім того, пористість частин кожної стінки прес-форми регулюється залежно від необхідного розподілення домішок по поверхні моделі. На фіг. схематично зображено пристрій для здійснення запропонованого способу. Герметичний контейнер 1 з кришкою 2, в якому є патрубки для під'єднання до вакуум-насосу 3 і введення домішків 4. Всередині камери розміщується прес-форма 5 з пористого матеріалу. Внутрішній об'єм прес-форми заповнений домішками 6 і гранулами полімеру 7. Запропонований спосіб здійснюється наступним чином. Прес-форма 5 встановлюється в контейнері 1 і під'єднується до патрубка 4, після чого контейнер 1 закривається кришкою 2 і герметизується. До патрубка 3 підключається шланг вакуум-насосу, який вмикається за 1-1,5хв. до безпосереднього введення домішків. За допомогою задувного пістолету в порожнину прес-форми вводиться задана доза домішків, які рівномірно розподіляються на її внутрішній поверхні завдяки різниці тисків створюваних в контейнері і задувному пістолеті. Для уникнення дії протитиску глибина вакууму повинна бути більшою і постійно змінюватись з часом в процесі осідання домішків в прес-формі. Закон зміни вакууму для кожної моделі підбирається експериментально. Потім через цей же патрубок в прес-форму вводяться підготовлені гранули полімеру, що спінюється. В момент, коли гранули повністю заповнили порожнину пресформи, введення їх припиняється автоматично, коли величина тиску в задувному пістолеті зрівняється з величиною протитиску в прес-формі. На кінцевому етапі способу патрубок 4 закривається пробкою для недопущення випадання вмісту прес-форми. Вакуум-насос вимикається, контейнер розгерметизовується, пресформа від'єднується від патрубка 4 і видаляється. Прес-форма готова до спікання моделі. Звичайно це відбувається під тиском 1,5-2кгс/см 2 в автоклаві. Пара вільно проходить крізь пористі стінки прес-форми, віддаючи своє тепло домішкам і гранулам полімеру. По мірі розширення гранул домішки впроваджуються в прилягаючі до них гранули і в проміжки між ними, в результаті чого перекриваються пори в матеріалі прес-форми. Для виготовлення використовують полімери фракції 0,5-1,6мм, а в якості домішків порошок різних легуючих чи моди4пкуючих домішків фракції 0,05-0,1мм. В умовах дослідного виробництва Фізико-технологічного інституту металів та сплавів НАН України були отримані моделі вагою 43г з глибиною проникнення домі шків 1-3мм, в залежності від їх насипної маси для кожного експерименту. Регулюючи пористість окремих частин стінок пресформи від 0 до 50%, отримували на одній моделі поверхні з різним вмістом легуючих або модифікуючих домішків. Використання способу дозволяє отримати точні моделі з функціональним покриттям внаслідок об'єднання операцій спікання моделі і нанесення функціонального покриття.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacture of single patterns

Автори англійськоюShynskyi Oleh Yosypovych, Yakovyshyn Oleh Anatoliiovych, Vyshniakova Liudmyla Petrivna, Shulha Vasyl Tymofiiovych, Tarasevych Mykola Ivanovych, Shynskyi Ihor Olehovych

Назва патенту російськоюСпособ изготовления разовых моделей

Автори російськоюШинский Олег Иосифович, Яковишин Олег Анатольевич, Вишнякова Людмила Петровна, Шульга Василий Тимофеевич, Тарасевич Николай Иванович, Шинский Игорь Олегович

МПК / Мітки

МПК: B22C 9/04

Мітки: виготовлення, моделей, разових, спосіб

Код посилання

<a href="https://ua.patents.su/2-68186-sposib-vigotovlennya-razovikh-modelejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення разових моделей</a>