Спосіб переробки бензинових фракцій

Номер патенту: 68886

Опубліковано: 16.08.2004

Автори: Зарітовський Олександр Миколайович, Попов Анатолій Федорович, Нечитайлов Максим Михайлович, Круглова Алла Борисівна, Кочканян Роберт Ованесович

Формула / Реферат

1. Спосіб переробки бензинових фракцій при підвищеній температурі в присутності цеолітвмісного каталізатора, який відрізняється тим, що як цеолітвмісний каталізатор використовують механічну суміш цеоліталюмосилікатного типу Р3ЭY каталізатора і шарувату сполуку графіту емпіричної формули С30[FeCl2]2, процес здійснюють під впливом надвисокочастотного електромагнітного випромінювання частотою 2450±50 МГц, цільовий продукт виділяють відомим способом.

2. Спосіб за п. 1, який відрізняється тим, що шарувата сполука графіту емпіричної формули С30[FeCl2]2 складає 5-17 мас. % від загальної кількості каталізатора.

Текст

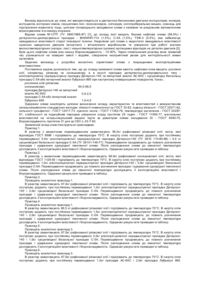

Винахід відноситься до галузі каталітичної переробки вуглеводневої сировини і може бути використай в нафтопереробній та нафтохімічній промисловості. Відомий спосіб переробки бензинових фракцій з межами википання 80-160°С, октановим числом (ОЧ) 37, складу (%): парафінів 66, нафтенів 27, ароматичних вуглеводнів 7, шляхом каталітичного риформінгу на поліметалевому каталізаторі, що містить 0,2% платини, 0,2% ренію, 0,5% талію, 1,12% хлору на носії - окису алюмінію. Процес проводять при температурі 490°С, тиску 2,0МПа, об'ємної швидкості подачі рідкої сировини 3,0год-1 середовищі циркулюючого водню при мольному співвідношенні водень: сировина 5:1. Одержують рідкі продукти з виходом 82,8% і октановим числом, визначеним за моторним методом (MM) 86,2 пунктів [1]. Недоліками способу є висока вартість платинового каталізатору, застосування високої температури й підвищеного тиску, необхідність використання воденьвмісного газу. Відомий спосіб переробки бензинових фракцій, що полягає в каталітичному риформінгу низькооктанових бензинових фракцій, що википають у межах 82-168°С, мають октанове число 46, містять (%): парафінів 69, нафтенів 18, ароматичних вугле воднів 13, з добавкою 3-20 мас.% ароматичних вуглеводнів С 6-С11 із процесів риформінгу й піролізу бензинів, коксування вугіль і каталітичного перетворення ароматичних вуглеводнів. Переробку здійснюють на промотованому металами VIII групи цеолітвмісному промисловому каталізаторі КД-3П в водневому середовищі при температурі 330°С, тиску 3,5МПа, об'ємної швидкості подачі сировини 4год-1. Вихід каталізату 90%, октанове число 75 (MM) [2]. Недоліками способу є застосування дорогих металів платинової групи в складі каталізатору, високий тиск, використання циркулюючого воденьвмісного газу. Відомий спосіб переробки низькооктанових бензинових фракцій газоконденсату, що википають в інтервалі (початок кипіння (п.к.) - 140°С), із щільністю 0,705г/см 3 і октановим числом 56,8 (MM) у присутності алюмосилікатного каталізатору, що містить цеоліт, типу P3ЭY (промисловий каталізатор Цеокар-3а), на який нанесені 0,25-5,0мас.% (бажано 0,25-1,0мас.%) алюмофенілсилоксану або 0,25-1,0мас.% алюмофенілсилоксану або 0,25-1,0мас.% цинкофенілсилоксану. Процес здійснюють на установці проточного типу при атмосферному тиску, температурі 350-400°С, об'ємної швидкості подачі сировини 0,8-4,0см 3/cм 3гoд. Вихід бензин-каталізату 76-95мас.%, октанове число одержуваного продукту 70,2-81,2 пункти за моторним методом [3]. Даний спосіб обраний як прототип, тому що є найбільш близьким за технічною сутністю (використання низькооктанової бензинової фракції, застосування цеолітвмісного каталізатору, близька швидкість подачі сировини, атмосферний тиск) до пропонованого винаходу. Недоліком способу є низьке октанове число одержуваного каталізату, що складає 70,2-81,2 пункти за моторним методом. В основу винаходу поставлено задачу підвищення октанового числа одержуваного бензин-каталізату. Поставлена задача досягається шляхом переробки бензинових фракцій газового конденсату або нафти в присутності нового каталізатору, що уявляє собою механічну суміш цеоліталюмосилікатного типу PЗЭ Y каталізатору (промисловий каталізатор Цеокар-3а) із шаруватою сполукою графіту (ШСГ) емпіричної формули С30[FeCl2]2 , ШСГ складає 5-17мас.% від загального складу каталізатору, під впливом надвисокочастотного (НВЧ) електромагнітного випромінювання частотою 2450±50МГц. Процес здійснюють в умовах, близьких до прототипу (атмосферний тиск, об'ємна швидкість подачі сировини 0,8-2 год-1), при значному зниженні температури до 300-320°С. Такі умови проведення риформінгу та застосування каталізатору, що заявляється, приводить до підвищення октанового числа цільового продукту (бензин-каталізату) до 83-87 пунктів. Суттєвими відмінностями пропонованого способу є застосування нового каталізатору й використання НВЧелектромагнітного випромінювання для здійснення процесу. Як відомо, НВЧ-вплив має істотні відмінності перед іншими видами впливу на матеріали, тому що дозволяє концентрувати великі потужності в малому обсязі, забезпечує рівномірне нагрівання речовин з низькою теплоємністю при більшій інтенсивності, здійснює вибірне нагрівання і регулювання заданої температури. При впливі енергії НВЧ-поля на органічні речовини відбувається поглинання електромагнітної енергії за рахунок діелектричних утрат, пов'язаних зі структурними і поляризаційними особливостями матеріалу, що переробляється, що приводить до зміни температурного поля середовища й агрегатного стану речовин, що переробляються. Усі перераховані фактори впливають на швидкість і селективність протікання різноманітних хімічних реакцій (крекінгу, дегідрування, дегідроциклізації, ізомеризації і т.д.) у рідкій і газоподібній фазі і сприяють утворенню компонентів, що мають високі антидетонаційні властивості і поліпшують експлуатаційні характеристики (октанове число) одержуваного каталізату. Використання частоти 2450±50МГц обумовлено високим коефіцієнтом корисної дії і простотою конструкції НВЧ-генератора електромагнітного випромінювання даної частоти. Крім того, ця частота входить у діапазон частот, дозволених до використання в промисловості. Коливання частоти в межах ±50МГц, що складають 2% від середнього значення (2450МГц), визначаються технічними характеристиками використовуваного НВЧ-генератора електромагнітного випромінювання. Переробці піддавалася бензинова фракція газового конденсату з температурними межами википання (початок кипіння 50°С - кінець кипіння 185°С), щільністю 0,752г/см 3, що має октанове число 54,7 (MM), складу, %: парафінів 65, нафтенів 23, ароматичних вуглеводнів 12, і бензинова фракція нафти з межами википання 40150°С, щільністю 0,727г/см 3, ОЧ 53,8 (MM), складу, %: парафінів 69, нафтенів 21, ароматичних вуглеводнів 10. Досвіди по переробці бензинових фракцій газового конденсату і нафти проводять на установці проточного типу при атмосферному тиску і підвищеній температурі. У реакторі прямокутного перетину обсягом 3,0л, виготовленому з нержавіючої сталі і постаченому пристроєм для введення НВЧ-енергії, стаціонарно розміщують 200см 3 каталізатору. Через шар каталізатору, нагрітого до заданої температури, пропускають із заданою швидкістю бензинові фракції. Приклад 1. У лабораторному шнековому змішувачі перемішують 130г промислового каталізатора Цеокар-3а з 4г (3мас.% від загального складу каталізатору) шарува тої сполуки графіту емпіричної формули С 30[FeCl2]2 до утворення однорідної суміші протягом 3-5хв. 200см 3 отриманого каталізатора стаціонарно розміщують на ґратах у сталевому реакторі, постаченому пристроями введення НВЧ-енергії, подачі сировини, відводу продуктів реакції. Включають генератор НВЧ-випромінювання, нагрівають каталітичну масу до температури 300°С і пропускають через неї 250мл бензинової фракції газового конденсату з температурними межами википання 50-185°С з об'ємною швидкістю подачі сировини 2,0год-1 і атмосферному тиску. Рідкі продукти реакції, що утворяться, виділяють конденсацією. Октанове число отриманого каталізату 78,5 пунктів (MM). Приклад 2. Перемішують у шнековому змішувачі 129г каталізатора Цеокар-3а з 6,8г (5мас.% від загального складу каталізатора) шаруватої сполуки графіту емпіричної формули С 30[FeCl2]2 на протязі 5 хв. до утворення однорідної суміші. Отриманий каталізатор об'ємом 200см 3 розміщують в реакторі, нагрівають за допомогою НВЧелектромагнітного випромінювання частотою 2450±50МГц до температури 300°С і пропускають через нього 250мл бензинової фракції газового конденсату при атмосферному тиску з об'ємною швидкістю подачі сировини 2,0год-1. Продукти реакції виділяють конденсацією. Октанове число отриманого каталізату 83,8 (MM). Приклади 3-11 з різним складом каталізатора і сировини здійснюють аналогічно прикладу 1. Склади каталізатора, параметри процесу і характеристики отриманих каталізатів по прикладах 1-11 приведені в таблиці 1. Таблиця 1 № Бензинова фракція газового прик. конденсату, мл 1 250 2 -«-«3 -«-«4 -«-«5 -«-«6 -«-«7 -«-«8 -«-«9 -«-«10 -«-«11 Бензинова фракція нафти, 250 прототип d, г/см 3 0,752 ОЧ, ММ 54,7 0,727 0,705 53,8 56,8 Вміст ШСГ у Температура, Октанове число каталізаторі, мас.% каталізату, MM °С 3 300 78,5 5 300 83,8 10 300 84,6 15 300 85,7 20 300 80,1 17 300 86,9 5 320 84,0 15 320 87,3 15 320 86,2 15 320 85,0 17 320 85,5 400 81,2 З таблиці 1 видно, що застосування каталізатора зі змістом ШСГ нижче 5мас.% не дозволяє вирішити задачу винаходу, тобто підвищити ОЧ цільового продукту до 83-87 пунктів, використання ШСГ у складі каталізатора в кількості вище 17мас.% недоцільно, тому що не приводить до збільшення ОЧ каталізату. Ці дані дозволяють вважати оптимальним вміст ШСГ у каталізаторі від 5 до 17мас. %. Спосіб, що заявляється, має наступні переваги: - одержання цільового продукту - каталізату з октановим числом 83-87 (MM), що на 5-6 пунктів перевищує зразок за прототипом; - поліпшення економічних показників за рахунок зниження температурних параметрів проведення процесу на 80-100°С. Джерела інформації: 1. Франц. заявка, кл. C10G35/08; B01J23/62, №2373602, заявл. 9.12.76, №7637413, опубл. 7.07.78. 2. А.с. 1715826 СРСР, МКИ 5 C10G47/20, заявл. 20.12.89, №4771877/04, опубл. 29.02.92, Бюл. №8. 3. А.с. 1801983 СРСР, МКИ C10G35/095, заявл. 17.07.90, опубл. 15.03.93, Бюл. №10.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for refining gasoline fractions

Автори англійськоюKochkanian Robert Ovanesovych, Zaritovskyi Oleksandr Mykolaiovych, Nechytailov Maksym Mykhailovych, Popov Anatolii Fedorovych

Назва патенту російськоюСпособ переработки бензиновых фракций

Автори російськоюКочканян Роберт Ованесович, Заритовский Александр Николаевич, Нечитайлов Максим Михайлович, Попов Анатолий Федорович

МПК / Мітки

МПК: C10G 35/00

Мітки: переробки, бензинових, фракцій, спосіб

Код посилання

<a href="https://ua.patents.su/2-68886-sposib-pererobki-benzinovikh-frakcijj.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки бензинових фракцій</a>

Попередній патент: Спосіб одержання органо-мінерального добрива

Наступний патент: Спосіб керування параметрами інфрачервоного джерела випромінювання та пристрій для його реалізації

Випадковий патент: Спосіб лікування непрофілеративної діабетичної ретинопатії