Установка для сушіння керамічних суспензій і паст

Номер патенту: 78630

Опубліковано: 10.04.2007

Формула / Реферат

Установка для сушіння керамічних суспензій і паст, яка містить сушильну камеру із нагрівачами, транспортуючий пристрій, встановлені в камері ємкості із суспензією та теплопровідні елементи, яка відрізняється тим, що теплопровідні елементи виконані у вигляді блока паралельних дзеркально віддалених відносно його горизонтальної осі пластин, з'єднаних між собою перемичками, при цьому перша верхня пластина знаходиться на поверхні суспензії або пасти і виконана із пористого матеріалу, а решта - із матеріалу високої теплопровідності та перфорованими, причому відстань h між двома сусідніми пластинами, розміщеними у верхній площині симетрії блока, приймають такою, що дорівнює:

h1-2=0,35...0,40 Н, мм;

hі-(i+1)=0,25...0,30h(і-1)-і, мм, при і=2 ... к,

де:

к - половина кількості пластин в блоці, шт. (ціле число);

к=0,5(Н/20);

H - висота рівня суспензії в ємкості, мм.

Текст

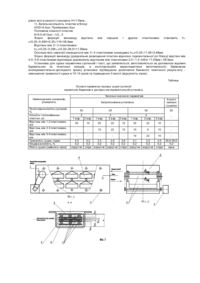

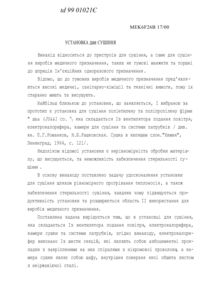

Винахід відноситься до сушил для сушки суспензій і паст і може використовуватись в керамічній та інших галузях промисловості. Відома установка для контактно-радіаційної сушки довгомірних матеріалів [див. АС СРСР №357431, кл. F26В13/06, дата публ. 1972p.], в камерах якої знаходяться перфоровані металеві пластини з великим коефіцієнтом теплопровідності, що утворюють щілини для проходження висушуваного матеріалу, а отвори пластин менші діаметрів часток дрібнозернистого матеріалу. Недоліком відомої установки є неможливість сушки рідких і пастоподібних матеріалів в зв'язку з тим, що розміщення пластин не дозволяє інтенсифікувати передачу теплової енергії внутрішнім шарам висушуваного матеріалу. Відоме також сушило для сипучи х матеріалів [див. АС СРСР №748101, кл. F26В9/06, дата публ. 1980p.], що містить ємкість, в якій установлені вертикальні перфоровані перегородки, з'єднані по периметру гофрованими боковими стінками. Недоліком відомого сушила є обмежена галузь застосування (тільки для сипучих не струмопровідних матеріалів), необхідність періодичного відновлення сорбційних властивостей сольового розчину, який використовується в сушилі для осмотичного відведення вологи. Найбільш близьким по технічній суті до винаходу, що заявляється, є відомий спосіб термообробки високотермолабільних розчинів і паст [див. АС СРСР №985649, кл. F26В5/16, дата публ. 1982р.], що здійснюється за допомогою установки, яка містить сушильну камеру з вологим термочутливим матеріалом, сорбент у вигляді пустотіли х капілярно-пористих тіл, змонтованих на металевих теплопровідних труба х із перфорацією, патрубки підведення і відведення теплоносія із камери. Недоліками даного технічного рішення, вибраного як прототип, є: - великий перепад температури по об'єму висушуваного матеріалу , оскільки підведення тепла до нього здійснюється тільки по периферії камери і внутрішні шари матеріалу погано прогріваються, що уповільнює процеси сушки; - неможливість якісно висушити матеріал, що схильний до утворення кірки на поверхні випаровування вологи. Задачею даного виходу є інтенсифікація процесу сушки і попередження утворення на поверхні висушеної суспензії кірки. ^ £ 5 Поставлена задача досягається тим, що в установці (Фіг.1, 2, 3), яка містить сушильну камеру 1 із нагрівачами 2, транспортуючий пристрій 3, ємкості 4 із суспензією 5 та теплопровідними елементами 6 і 7, які виготовлені у вигляді блоку дзеркально віддалених відносно його горизонтальної осі паралельних пластин, з'єднаних між собою перемичками 8, при цьому перша верхня пластина 6 виконана із пористого матеріалу, а решта 7 - із матеріалу високої теплопровідності та перфорованими, причому відстань h між двома сусідніми пластинами, розміщеними у верхній площині симетрії блоку, приймають рівною: h1-2=0,35¸0,40Η, мм; hі-(і+1)=0,25¸0,30h(і-1)-і, мм, при і=2 ... к; де: к - половина кількості пластин в блоці, шт. (ціле число); к=0,5 (Н/20); Н - висота рівня суспензії в ємкості, мм. Особливість сушки суспензій і паст полягає в тому, що керамічні барвники і фарбові пасти являються капілярно-пористими колоїдними тілами. Після видалення механічно зв'язаної вологи починається процес її видалення із макро- і мікропор, що досить часто супроводжується утворенням кірки. Якщо на відкритій поверхні матеріалу розмістити пористу пластину, то волога із поверхні колоїдної речовини під дією капілярних сил буде переходити на поверхню пористої пластини і випаровуватись із неї в навколишнє середовище. Виготовлення верхньої пластини блоку із пористого матеріалу виключає випаровування вологи із поверхні суспензії і тим самим запобігає утворенню кірки. З метою швидкого вирівнювання температурного перепаду по всьому об'єму суспензії доцільно інтенсифікувати передачу тепла у її віддалені від нагрівачів шари, що досягається за допомогою нижніх пластин, виготовлених із матеріалу високої теплопровідності, наприклад із міді, причому, різна відстань між пластинами, з'єднаними за допомогою перемичок у блок, дає можливість здійснити дозовану передачу тепла. Таким чином, запропоноване технічне рішення сприяє збільшенню інтенсивності сушки і ліквідує умови для утворення кірки. Установка, схема якої приведена на Фіг. 1, 2, 3 працює наступним чином. Суспензія керамічного барвника 5 із вологістю 50% загружаешься в ємкості 4, які переміщуються між електричними нагрівачами 2. Після 0,5-0,8 годин нагріву вологість суспензії знижується до 27%. В ємкості із суспензією помішують блоки пластин, забезпечуючи надійний контакт верхньої пластини 6 із зовнішньою поверхнею суспензії 5. Протягом всього процесу сушки підтримують температуру 90-100°С, що попереджує «прикипання» матеріалу до стінок ємкостей. Після обдування ємкостей холодним повітрям здійснюють вигрузку висушеного матеріалу. В таблиці приведені основні параметри процесу сушки суспензії керамічного барвника отримані на експериментальному зразку запропонованої установки. Висота рівня суспензії в ємкостях становила 60мм. Із таблиці видно, що оптимальна кількість пластин в блоці теплопровідних елементів становить 3шт., а відстань між сусідніми пластинами дорівнює 22мм. При такій конструкції блока теплопровідних елементів досягається мінімальна тривалість і необхідна якість (відсутність кірки) сушки. Зменшення кількості пластин до 2-х погіршує вирівнювання температури в шарах суспензії і збільшує тривалість сушки до 4,0-4,2 годин. Збільшення кількості пластин до 4-х не сприяє суттєвому зменшенню тривалості сушки. Отримані експериментальні дані використані при розробці аналітичних залежностей, приведених у формулі винаходу. Приклад : визначити оптимальну кількість пластин та їх розміщення в блоці для сушки суспензії висота рівня якої в ємкості становить Η=110мм. 1). Загальна кількість пластин в блоці Н/20=5,5шт. Приймаємо 6шт. Половина кількості пластин К=0,5´6=3шт.; і=2...3 Згідно формулі винаходу відстань між першою і другою пластинами становить h12=0,35¸0,40Η=0,35´110=38,5мм Відстань між 2 і 3 пластинами: h2-3=0,25¸0,30h1-2=0,30´38,5=11,55мм Оскільки вісь симетрії знаходиться між 3 і 4 пластинами знаходимо h3-4=0,30´11,55=3,46мм Згідно формулі винаходу (дзеркальне розміщення пластин відносно горизонтальної осі блоку) відстані між 4-5, 5-6 пластинами відповідно дорівнюють відстаням між пластинами 2-3 і 1-2 тобто 11,55мм і 38,5мм. Установка для сушки керамічних суспензій і паст, що заявляється, виготовляється за допомогою відомих будівельних та те хнічних заходів, а експлуатаційні характеристики виготовленого Заявником експериментально-дослідного зразку установки підтвердили досягнення бажаного технічного результату зменшення тривалості сушки в 10-14 разів та підвищення її якості (відсутність кірки). Таблиця Основ ні параметри процесу сушки суспензії керамічних барвників в дослідно-експериментальній установ ці Чисельні значення параметрів Найменув ання показників , розмірність Початкова в ологість суспензії, % Кількість теплообмінних пластин, шт. Відстань між 1-2 пластинами, мм Відстань між 2-3 пластинами, мм Відстань між 3-4 пластинами, мм Трив алість сушки, годин Кінцев а в ологість, % Якість сушки (наяв ність кірки) Існуючі камерні сушилки Запропонована установ ка 50 50 2 50 50 1 в ар. 2 в ар. 1 в ар. 3 2 в ар. 3 в ар. 1 в ар. 4 2 в ар. 3 в ар. 50 10 30 22 10 30 22 10 10 22 10 10 6 10 10 22 10 4,0 0,2 в ідсутня 4,2 3,3 2,5 3,6 3,1 2,5 0,2 0,2 0,2 0,2 0,2 0,2 сліди в ідсутня в ідсутня сліди в ідсутня в ідсутня 3,5 30,0-36,0 0,2 0,2 сліди кірка

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus for drying ceramic suspensions and pastes

Автори англійськоюDunaievskyi Oleh Markovych, Ilchenko Anton Ivanovych

Назва патенту російськоюУстановка для сушки керамических суспензий и паст

Автори російськоюДунаевский Олег Маркович, Ильченко Антон Иванович

МПК / Мітки

Мітки: суспензій, сушіння, установка, паст, керамічних

Код посилання

<a href="https://ua.patents.su/2-78630-ustanovka-dlya-sushinnya-keramichnikh-suspenzijj-i-past.html" target="_blank" rel="follow" title="База патентів України">Установка для сушіння керамічних суспензій і паст</a>

Попередній патент: Спосіб регулювання потужності блока котел-турбіна

Наступний патент: Спосіб нікелювання алюмінієвих сплавів

Випадковий патент: Спосіб корекції порушень складу мікрофлори кишечника у тварин