Струмоввід електротермічних високоамперних пристроїв

Номер патенту: 8317

Опубліковано: 25.12.1997

Автори: Остапенко Олександр Тимофійович, Литвиненко Микола Миколайович, Кучеренко Олександр Миколайович, Усачов Микола Трохимович, Сапко Павло Павлович, Коротя Олександр Сільвестрович, Ликов Володимир Андрійович, Овчинніков Борис Іванович, Лакомський Віктор Йосипович, Рогаткін Олександр Олексійович

Формула / Реферат

Токоввод электротермических высокоамперных устройств, включающий углеродный электрод и сопряженную с ним токоподводящую металлическую шину, отличающийся тем, что сопряжение выполнено посредством электроконтактных пробок, вваренных в углеродный электрод электродуговой сваркой, при этом пробки снабжены компенсаторами, противоположные концы которых соединены с токоподводящей металлической шиной.

Текст

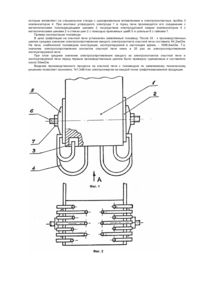

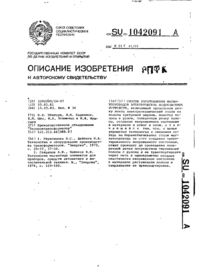

Изобретение относится к электротермии и предназначено для электропитания печей сопротивления прямого нагрева, таких, например, как печи графитации и печи для производства карбида кремния, а также других высокоамперных устройств. Наиболее близким по технической сущности к заявляемому является токоввод, включающий углеродный электрод и сопряженную с ним токоподводящую металлическую шину. Сопряжение между ними осуществляется стягиванием прижимными шайбами и шпилькой с гайками, что позволяет создавать прижимные усилия на контактирующие части токоввода [1]. Однако устройства с прижимными соединениями обладают значительным электросопротивлением и при их работе расходуется большое количество электроэнергии. Это происходит из-за того, что, как правило, не удается обеспечить непосредственный контакт по всей площади прижимаемых поверхностей по причине их рельефности. Кроме того, при таком соединении сопротивление в месте контакта не постоянно и значительно возрастает в процессе работы устройства вследствие окисления металлических частей. Все это приводит к росту контактного электросопротивления и значительному расходу электроэнергии. Так, на контактных переходах от металлических шин к электродам при работе графитировочных печей теряется до 10 - 12% затраченной на графитацию электроэнергии. В основу изобретения поставлена задача усовершенствовать токоввод электротермических высокоамперных устройств так, чтобы за счет введения новых элементов в устройство и связей между ними осуществлялся бы надежный электрический контакт между углеродным электродом и токоподводящей металлической шиной, что приведет к снижению электросопротивления в зоне сопряжения и за счет этого будет обеспечено снижение расхода электроэнергии в процессе работы устройства. Поставленная задача решается тем, что в токовводе электротермических высокоамперных устройств, включающем углеродный электрод и сопряженную с ним токоподводящую металлическую шину (например, алюминиевую), согласно изобретению, сопряжение выполнено посредством дополнительно введенных электроконтактных пробок, вваренных в углеродный электрод электродуговой сваркой, при этом пробки снабжены компенсаторами, противоположные концы которых соединены с токоподводящей металлической шиной. Совокупность существенных признаков заявляемого устройства, находящихся во взаимосвязи друг с другом, приводит к качественному изменению свойств устройства и позволяет значительно снизить электросопротивление в зоне контакта, за счет чего снижается расход электроэнергии. Наличие дополнительно введенных электроконтактных пробок, вваренных в углеродный электрод электродуговой сваркой, позволяет осуществить сопряжение углеродною электрода и токоподводящей шины, сформировав контактную поверхность, при которой реальная площадь электроконтакта превышает значение ее номинальной площади. Это достигается благодаря тому, что электроконтактный сплав, из которого выполнены ввариваемые пробки, в процессе сварки взаимодействует с материалом углеродного электрода, смачивает его и по открытым порам, увлекаемый капиллярными силами, проникает вглубь углеродного материала на 3 - 10мм. Это проникновение обеспечивает резкое увеличение поверхности контакта. А развитая поверхность контакта влечет за собой снижение электросопротивления в зоне сопряжения углеродного электрода с токоподводящей металлической шиной. При этом достичь необходимого качества сварного соединения углеродный материал - металлический сплав электроконтактной пробки можно при использовании электродуговой сварки, выполняемой с помощью высокоинтенсивных дуговых или плазменных горелок, плотность теплового потока которых не ниже 2,0 × 104кВт/м2 и не выше 4,0 × 104кВт/м2. Снижение электросопротивления в зоне сопряжения обеспечивается также за счет того, что электроконтактные пробки снабжены компенсаторами, противоположные концы которых соединены с токоподводящей металлической шиной. Наличие компенсаторов позволяет: осуществить надежное электрическое соединение в зоне сопряжения между углеродным электродом и металлической шиной; защитить электроконтактные пробки от механических нагрузок вследствие изменения линейных размеров углеродного электрода и металлической шины при работе устройства в циклическом режиме (нагревохлаждение), поскольку их коэффициенты линейного расширения различны (углеродный электрод - (3 - 4) × 10-6, алюминиевая шина 23,8 × 10-6 К-1); увеличить поверхностный теплообмен электроконтактных пробок с окружающей атмосферой, улучшить охлаждение электроконтактных пробок, так как компенсаторы представляют собой пакет металлических узких лент или пучок металлических прутков и имеют развитую поверхность. Заявляемое техническое решение позволяет снизить электросопротивление в зоне сопряжения, а также расход электроэнергии при работе устройства, при этом обеспечивается практически неизменное электрическое сопротивление контакта на протяжении всего срока эксплуатации устройства, поскольку в неразъемном соединении отсутствуют процессы окисления контактных поверхностей. Сущность изобретения поясняется чертежами, где на фиг.1 изображен токоввод (вид сверху), на фиг.2 вид по стрелке А. Токоввод электротермических высокоамперных устройств состоит из углеродного электрода 1, токоподводящей металлический шины 2, электроконтактных пробок 3, вваренных в углеродный электрод, компенсаторов 4, прижимных шайб 5, шпильки 6 с гайками 7. Для печи графитации электрод 1 может быть выполнен из графита размерами 350 ´ 400 ´ 1600мм, токоподводящие металлические шины 2 - из алюминия сечением 260 ´ 29мм или 300 ´ 20мм, электроконтактные пробки 3 диаметром 32мм, глубиной 30мм в количестве 14шт. (для указанного электрода) - из сплава на алюминиевой основе, компенсаторы 4 - из алюминиевых полос или прутков. Токоввод может быть выполнен следующим образом. В графитированном электроде 1 с помощью кондуктора пневматической сверлильной машиной высверливают отверстия под электроконтактные пробки 3, которые вплавляют на специальном стенде с одновременным вплавлением в электроконтактные пробки 3 компенсаторов 4. При монтаже углеродного электрода 1 в торец печи производится его соединение с металлическими токоподводящими шинами 2 посредством электродуговой сварки компенсаторов 4 с металлическими шинами 2 и стяжки шин 2 с помощью прижимных шайб 5 и шпильки 6 с гайками 7. Пример эксплуатации токоввода. В цехе графитации на опытной печи установлен заявляемый токоввод. После 33 - х производственных циклов среднее значение электросопротивления каждого электроконтакта опытной печи составило 84,2мкОм. На печи, снабженной токовводом конструкции, эксплуатируемой в настоящее время, - 1698,8мкОм. Т.е. значение электросопротивления контактов опытной печи ниже в 20 раз их электросопротивления эксплуатируемой печи. При этом среднее значение электросопротивления каждого из электроконтактов опытной печи и эксплуатируемой печи перед первым производственным циклом было примерно одинаковым и составляло около 50мкОм. Ведение производственного процесса на опытной печи с токовводом по заявляемому техническому решению позволяет экономить 141,3кВт/час электроэнергии на каждой тонне графитизированной продукции.

ДивитисяДодаткова інформація

Назва патенту англійськоюCurrent lead of electrothermal high-ampere devices

Автори англійськоюOvchynnikov Borys Ivanovych, Lykov Volodymyr Andriiovych, Korotia Oleksandr Silvestrovych, Sapko Pavlo Pavlovych, Ostapenko Oleksandr Tymofiiovych, Lakomskyi Viktor Yosypovych, Rohatkin Oleksandr Oleksiiovych, Lytvynenko Mykola Mykolaiovych, Kucherenko Oleksandr Mykolaiovych, Usachov Mykola Trokhymovych

Назва патенту російськоюТоковвод электротермических высокоамперных устройств

Автори російськоюОвчинников Борис Иванович, Лыков Владимир Андреевич, Коротя Александр Сильвестрович, Сапко Павел Павлович, Остапенко Александр Тимофеевич, Лакомский Виктор Иосифович, Рогаткин Александр Алексеевич, Литвиненко Николай Николаевич, Кучеренко Александр Николаевич, Усачев Николай Трофимович

МПК / Мітки

Мітки: електротермічних, струмоввід, пристроїв, високоамперних

Код посилання

<a href="https://ua.patents.su/2-8317-strumovvid-elektrotermichnikh-visokoampernikh-pristrov.html" target="_blank" rel="follow" title="База патентів України">Струмоввід електротермічних високоамперних пристроїв</a>

Попередній патент: Коловоротний роторно-поршневий двигун

Наступний патент: Твердомір

Випадковий патент: Пристрій для витягування ембріонів людини