Спосіб виробництва полімеру складного поліефіру, спосіб поліконденсації і реакторний пристрій

Номер патенту: 102525

Опубліковано: 25.07.2013

Автори: Мойєр Уеслі Томас, Юнт Томас Ллойд, Уайндс Ларрі Кейтс, Дебруін Брюс Роджер

Формула / Реферат

1. Спосіб виробництва полімеру складного поліефіру, при якому: (а) вводять первинне реакційне середовище в теплообмінник, де вказане первинне середовище містить поліетилентерефталат, (b) нагрівають первинне реакційне середовище, що протікає у верхньому напрямку через теплообмінник, щоб одержати тим самим нагріте реакційне середовище; і (с) відділяють пари з вказаного нагрітого реакційного середовища у витягнутому в горизонтальному напрямку розділювальному резервуарі, щоб тим самим одержати переважно рідкий продукт, при цьому щонайменше частина вказаних парів є побічним продуктом хімічної реакції, яка проходить у вказаному теплообміннику і/або у вказаному розділювальному резервуарі, де вказаний розділювальний резервуар має відношення довжини до діаметра (L:D) в інтервалі від приблизно 1,25:1 до приблизно 8:1, і вказаний розділювальний резервуар безпосереднім чином з'єднаний з вказаним теплообмінником.

2. Спосіб за п. 1, в якому відстань між вказаним розділювальним резервуаром і вказаним теплообмінником складає менше ніж 5D.

3. Спосіб за п. 1, в якому вказаний теплообмінник містить декілька по суті вертикальних труб, по яких вказане первинне реакційне середовище протікає під час вказаного нагрівання.

4. Спосіб за п. 1, в якому вказане нагріте реакційне середовище протікає по суті горизонтально у вказаному розділювальному резервуарі.

5. Спосіб за п. 1, в якому вказаний розділювальний резервуар містить по суті горизонтальну трубу і пару кінцевих кришок, з'єднаних з протилежними кінцями вказаної труби.

6. Спосіб за п. 5, в якому вказаний розділювальний резервуар має відношення L:D в інтервалі від приблизно 1,5:1 до приблизно 6:1.

7. Спосіб за п. 1, в якому вказаний розділювальний резервуар має впускний отвір для щонайменше частини вказаного нагрітого реакційного середовища, що подається, і випускний отвір для випуску щонайменше частини вказаного, переважно рідкого, продукту, причому відстань в горизонтальному напрямку між вказаним впускним отвором і випускним отвором для рідини може складати щонайменше приблизно 1,25D.

8. Спосіб за п. 7, в якому відстань у вертикальному напрямку між вказаним впускним отвором і випускним отвором для рідини знаходиться в інтервалі від приблизно 0,2D до приблизно 1D.

9. Спосіб за п. 7, в якому вказаний розділювальний резервуар містить випускний отвір для випуску щонайменше частини вказаної пари, і де відстань в горизонтальному напрямку між вказаним впускним отвором і вказаним випускним отвором для пари може становити щонайменше приблизно 1,25D.

10. Спосіб за п. 1, в якому вказаний теплообмінник містить корпус та декілька труб, розташованих усередині вказаного корпусу, причому вказаний корпус витягнутий уздовж поздовжньої осі, яка може бути орієнтована під нахилом в межах 30 градусів відносно до горизонтального напрямку.

11. Спосіб за п. 1, в якому вказаний розділювальний резервуар витягнутий уздовж поздовжньої осі, яка може бути орієнтована під нахилом в межах 30 градусів відносно до горизонтального напрямку.

12. Спосіб за п. 1, в якому вказане нагріте реакційне середовище утворює піну у вказаному теплообміннику і/або у вказаному розділювальному резервуарі.

13. Спосіб за п. 12, в якому вказане нагріте реакційне середовище містить піну і переважно рідку частину, при цьому піна по суті не випускається з розділювального резервуара.

14. Спосіб за п. 1, в якому вказане нагріте реакційне середовище містить переважно рідку частину, причому максимальна глибина вказаної, переважно рідкої, частини в розділювальному резервуарі складає менше ніж приблизно 0,6D.

15. Спосіб за п. 1, в якому середня довжина ланцюга вказаного поліетилентерефталату у вказаному, переважно рідкому, продукті щонайменше в 2 рази вища, ніж середня довжина ланцюга вказаного первинного реакційного середовища, що подається в теплообмінник.

16. Спосіб за п. 15, в якому поліетилентерефталат у вказаному первинному реакційному середовищі у вказаному теплообміннику має середню довжину ланцюга в інтервалі від приблизно 1 до приблизно 20.

17. Спосіб за п. 16, в якому температура вказаного нагрітого реакційного середовища, введеного у вказаний розділювальний резервуар, підтримується в інтервалі від приблизно 220 до приблизно 350 °C, при цьому тиск в паровому просторі у вказаному розділювальному резервуарі підтримується в інтервалі від приблизно 0 до приблизно 39996 Па (від 0 до 300 мм рт. ст.).

18. Спосіб за п. 1, в якому середня довжина ланцюга вказаного поліетилентерефталату у вказаному по суті рідкому продукті щонайменше у 10 разів більша середньої довжини ланцюга вказаного первинного реакційного середовища, введеного у вказаний теплообмінник.

19. Спосіб за п. 18, у якому вказаний поліетилентерефталат у первинному реакційному середовищі, введеному у вказаний теплообмінник, має середню довжину ланцюга у діапазоні від приблизно 5 до приблизно 50.

20. Спосіб за п. 19, у якому температуру вказаного нагрітого реакційного середовища, введеного у вказаний розділювальний резервуар, підтримують у інтервалі від приблизно 220 до приблизно 350 °C, при цьому тиск у паровому просторі у вказаному розділювальному резервуарі підтримують у інтервалі від приблизно 0 до приблизно 39996 Па (від 0 до 300 мм рт. ст.).

21. Спосіб за п. 1, в якому вказаний поліетилентерефталат являє собою співполімер поліетилентерефталату, що містить щонайменше 90 мольних відсотків повторюваних ланок етилентерефталату і аж до 10 відсотків повторюваних ланок додаткового співмономера.

22. Спосіб за п. 21, в якому вказані повторювані ланки додаткового співмономера є похідними від додаткового співмономера, вибраного з групи, що складається з ізофталевої кислоти, 2,6-нафталіндикарбонової кислоти, 1,4-циклогександиметанолу, діетиленгліколю і комбінацій двох або більше вказаних речовин.

23. Спосіб за п. 22, в якому вказаний додатковий співмономер містить ізофталеву кислоту.

24. Спосіб за п. 7, у якому вказаний поліетилентерефталат у вказаному по суті рідкому продукті виходить з вказаного розділювального резервуара зі швидкістю щонайменше приблизно 10000 фунтів (4536 кг) на годину.

25. Спосіб за п. 1, у якому ні вказаний теплообмінник, ні розділювальний резервуар не містять механічних перемішувальних пристроїв.

26. Спосіб за п. 1, який додатково включає нагрівання вказаного реакційного середовища у вказаному розділювальному резервуарі, де менше ніж 50 відсотків загального тепла у вказаному розділювальному резервуарі 14 забезпечують за допомогою труб або змійовиків для внутрішнього теплообміну.

27. Спосіб за п. 1, який додатково включає перемішування вказаного реакційного середовища у вказаному розділювальному резервуарі, де менше ніж 50 відсотків перемішування забезпечують механічним перемішуванням.

28. Спосіб поліконденсації, при якому: (а) нагрівають первинне реакційне середовище у теплообміннику, щоб отримати тим самим нагріте реакційне середовище, причому вказане первинне реакційне середовище містить поліетилентерефталат; та (b) відділяють пари з вказаного нагрітого реакційного середовища у витягнутому у горизонтальному напрямку розділювальному резервуарі, щоб тим самим отримати переважно рідкий продукт, при цьому щонайменше частина вказаних парів є побічним продуктом хімічної реакції, що проходить у вказаному теплообміннику і/або у вказаному розділювальному резервуарі, де вказаний розділювальний резервуар має відношення довжини до діаметра (L:D) у інтервалі від приблизно 1,25:1 до приблизно 8:1, і вказаний розділювальний резервуар безпосередньо з'єднаний з вказаним теплообмінником.

29. Спосіб поліконденсації за п. 28, у якому середня довжина ланцюга вказаного поліетилентерефталату у вказаному первинному реакційному середовищі, введеному у вказаний теплообмінник, знаходиться у інтервалі від приблизно 1 до приблизно 20, причому середня довжина ланцюга вказаного поліетилентерефталату у вказаному, переважно рідкому, продукті щонайменше у 2 рази вища, ніж середня довжина ланцюга вказаного поліетилентерефталату у вказаному первинному реакційному середовищі, яке подається у вказаний теплообмінник.

30. Спосіб поліконденсації за п. 28, в якому температура вказаного нагрітого реакційного середовища, яке виходить із вказаного теплообмінника, знаходиться у інтервалі від приблизно 220 до приблизно 350 °C, при цьому тиск в паровому просторі у вказаному розділювальному резервуарі підтримують в інтервалі від приблизно 0 до приблизно 39996 Па (від 0 до 300 мм рт. ст.).

31. Спосіб поліконденсації за п. 28, в якому відстань між вказаним розділювальним резервуаром і вказаним теплообмінником складає менше ніж 5D.

32. Спосіб поліконденсації за п. 28, в якому вказане первинне середовище під час вказаного нагрівання протікає вгору через декілька по суті вертикальних труб вказаного теплообмінника.

33. Спосіб поліконденсації за п. 28, в якому вказаний розділювальний резервуар містить по суті горизонтальну трубу і пару кінцевих кришок, з'єднаних з протилежними кінцями вказаної труби.

34. Спосіб поліконденсації за п. 28, в якому вказаний розділювальний резервуар має впускний отвір для щонайменше частини вказаного нагрітого реакційного середовища, що подається, випускний отвір для випуску щонайменше частини вказаної пари, і випускний отвір для випуску щонайменше частини вказаного, переважно рідкого, продукту, причому відстань в горизонтальному напрямку між вказаним впускним отвором і випускним отвором для рідини становить щонайменше приблизно 1,25D, причому відстань в горизонтальному напрямку між вказаним випускним отвором для пари і впускним отвором складає щонайменше приблизно 1,25D.

35. Спосіб поліконденсації за п. 28, в якому вказане нагріте реакційне середовище містить переважно рідку частину, причому максимальна глибина переважно рідкої частини в розділювальному резервуарі складає менше ніж приблизно 0,6D.

36. Спосіб за будь-яким з пунктів 1, 16 або 29, в якому внутрішня в′язкість It.V. вказаного поліетилентерефталату у вказаному по суті рідкому продукті знаходиться в інтервалі від приблизно 0,1 до приблизно 0,5 дл/г.

37. Спосіб за п. 1 або 19, в якому внутрішня в′язкість It.V. вказаного поліетилентерефталату у вказаному по суті рідкому продукті знаходиться в інтервалі від приблизно 0,3 до приблизно 1,2 дл/г.

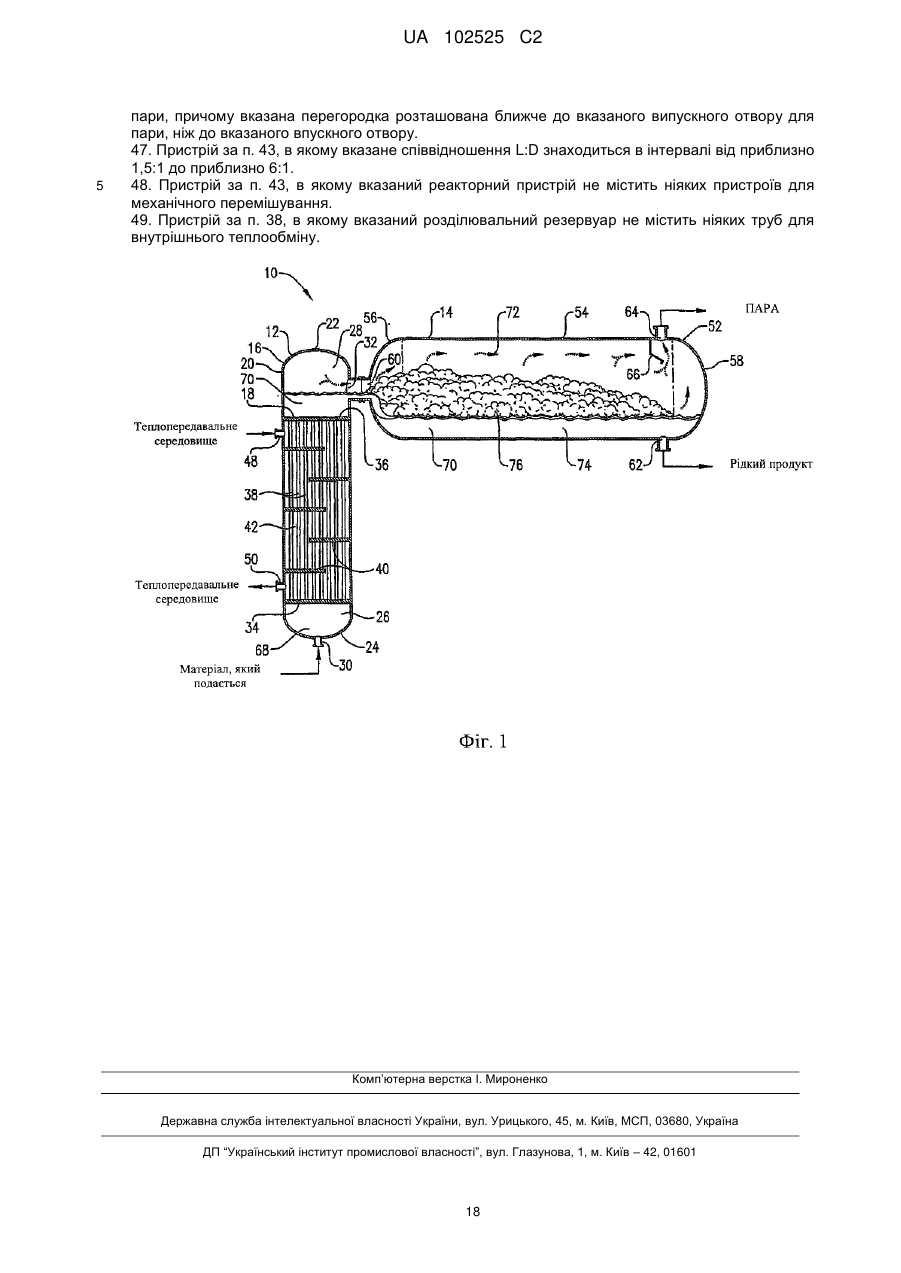

38. Реакторний пристрій, який містить: вертикальний теплообмінник і горизонтально розташований розділювальний резервуар, в якому вказаний теплообмінник має впускний отвір теплообмінника і випускний отвір теплообмінника, в якому вказаний розділювальний резервуар має впускний отвір для матеріалу, що подається, випускний отвір для пари і випускний отвір для рідини, в якому вказаний впускний отвір для матеріалу, що подається, з'єднаний з можливістю протікання текучого середовища з вказаним випускним отвором теплообмінника і вказаний розділювальний резервуар має відношення довжини до діаметра (L:D) в інтервалі від приблизно 1,25:1 до приблизно 8:1, в якому вказаний випускний отвір для рідини відділений в горизонтальному напрямку щонайменше на відстань 1,25D від вказаного впускного отвору для матеріалу, що подається, і в якому вказаний випускний отвір для рідини відділений у вертикальному напрямку на відстань менше ніж 2D від вказаного впускного отвору для матеріалу, що подається, і в якому вказаний розділювальний резервуар безпосередньо з′єднаний з вказаним теплообмінником.

39. Пристрій за п. 38, в якому відстань між вказаним впускним отвором для матеріалу, що подається, і випускним отвором для рідини становить менше ніж 5D.

40. Пристрій за п. 38, в якому випуск вказаного теплообмінника розташований вище, ніж впуск вказаного теплообмінника.

41. Пристрій за п. 40, в якому вказаний теплообмінник містить декілька по суті вертикальних труб, причому вказаний теплообмінник нагріває середовище, яке тече вгору по вказаних трубах.

42. Пристрій за п. 38, в якому відстань у вертикальному напрямку між вказаним впускним отвором і випускним отвором для рідини знаходиться в інтервалі від приблизно 0,2D до приблизно 1D.

43. Пристрій за п. 38, в якому вказаний розділювальний резервуар містить переважно пряму, по суті горизонтальну трубу і пару кінцевих кришок, з'єднаних з протилежними кінцями вказаної труби.

44. Пристрій за п. 43, в якому одна із вказаних кінцевих кришок має впускний отвір для матеріалу, що подається.

45. Пристрій за п. 43, в якому вказаний випускний отвір для рідини розташований поблизу дна вказаної труби, причому вказаний випускний отвір для пари розташований поблизу верхньої частини вказаної труби.

46. Пристрій за п. 43, в якому вказаний розділювальний резервуар містить витягнуту вниз перегородку, розташовану між вказаним впускним отвором і вказаним отвором для випуску пари, причому вказана перегородка розташована ближче до вказаного випускного отвору для пари, ніж до вказаного впускного отвору.

47. Пристрій за п. 43, в якому вказане співвідношення L:D знаходиться в інтервалі від приблизно 1,5:1 до приблизно 6:1.

48. Пристрій за п. 43, в якому вказаний реакторний пристрій не містить ніяких пристроїв для механічного перемішування.

49. Пристрій за п. 38, в якому вказаний розділювальний резервуар не містить ніяких труб для внутрішнього теплообміну.

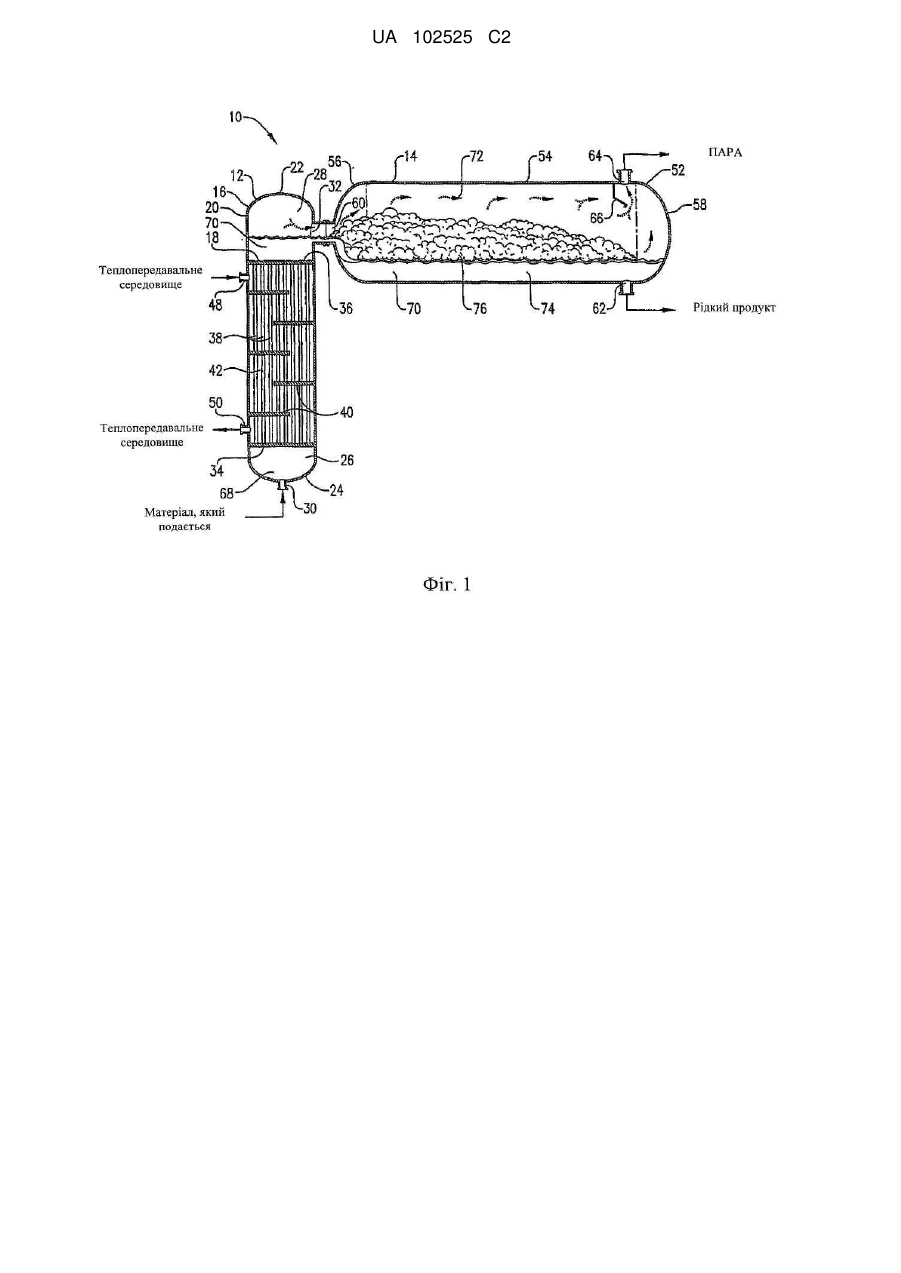

Текст