Спосіб одержання тернезит-беліт-кальцій-сульфоалюмінатного клінкеру

Формула / Реферат

1. Спосіб одержання гідравлічно реактивного клінкеру шляхом спікання суміші перемелених сировинних матеріалів, що містить джерела для СаО, Al2O3(Fe2O3), SiO2 та SO3, який відрізняється тим, що суміш перемелених сировинних матеріалів піддають спіканню в діапазоні температур від понад 1200 °C до 1350 °C протягом часу, достатнього для перетворення суміші перемелених сировинних матеріалів на проміжний продукт для клінкеру,

проміжний продукт для клінкеру піддають відпалюванню в діапазоні температур від 1200 °C до нижнього порогу 750 °C протягом часу, достатнього для одержання бажаної кількості C5S2$, а також перетворення алюмінатної і феритної фаз і залишків кристалічних високотемпературних фаз сировинних матеріалів принаймні частково із застосуванням наявного С$ із одержанням додаткових C4(AxF1-х)3$ та C5S2$, і охолоджують клінкер, що містить основні компоненти C4(AxF1-x)3$, (a; b) C2S та C5S2$ у наведеній далі кількості:

С5S2$

від 5 до 75 мас. %

C2S

від 1 до 80 мас. %

C4(AxF1-x)3$

від 5 до 70 мас. %

побічні фази

від 0 до 30 мас. %,

причому х означає число від 0,1 до 1.

2. Спосіб за пунктом 1, який відрізняється тим, що суміш перемелених сировинних матеріалів піддають спіканню протягом 10-240 хвилин.

3. Спосіб за пунктом 1 або 2, який відрізняється тим, що проміжний продукт для клінкеру піддають відпалюванню протягом 15-300 хвилин.

4. Спосіб за будь-яким із пунктів 1-3, який відрізняється тим, що для одержання суміші перемелених сировинних матеріалів вибирають природні сировинні матеріали, такі як вапно, боксит, глина/аргиліт, базальт, кімберліт, ігнімбрит, карбонатит, ангідрит, гіпс тощо, та/або промислові побічні матеріали, такі як відвальний і звалищний матеріал, золи і шлаки як вищої, так і нижчої якості, керамічні залишкові матеріали, шлами із процесів десульфуризації та/або фосфогіпси як джерела для СаО, Al2O3(Fe2O3), SiO2 та SO3.

5. Спосіб за пунктом 4, який відрізняється тим, що як джерело Al2O3(Fe2O3) вибирають боксит, глину та/або промислові побічні матеріали і залишкові матеріали, що містять Аl2O3(Fе2O3) у кількості принаймні 5 мас. %, переважно ³10 мас. % та особливо переважно ³ 15 мас. %.

6. Спосіб принаймні за будь-яким із пунктів 1-5, який відрізняється тим, що вид і кількість однієї або кількох побічних фаз регулюють шляхом зміни масових співвідношень СаО/Аl2О3(Fе2О3), CaO/SiO2 та вмісту носія сульфату в суміші перемелених сировинних матеріалів, причому кількість побічних фаз, наприклад силікатів кальцію, сульфатів, алюмінатів кальцію, шпінелей, представників групи меліліту, периклазу, вільного вапна, кварцу та/або склофази, становить від 0,1 до 30 мас. %, переважно від 5 до 20 мас. % та особливо переважно від 10 до 15 мас. %.

7. Спосіб принаймні за будь-яким із пунктів 1-6, який відрізняється тим, що гідравлічно реактивний клінкер містить один або кілька вторинних елементів та/або їх сполук, вибраних із групи, що включає лужні та лужноземельні метали та/або перехідні метали, та/або метали, та/або напівметали, та/або неметали в кількості до 20 мас. %, переважно £ 15 мас. % та особливо переважно £ 10 мас. %.

8. Спосіб принаймні за будь-яким із пунктів 1-7, який відрізняється тим, що промислові побічні продукти і технологічний пил використовують як коригуючі добавки для регулювання параметрів суміші перемелених сировинних матеріалів.

9. Спосіб принаймні за будь-яким із пунктів 1-8, який відрізняється тим, що суміш перемелених сировинних матеріалів перемелюють для одержання тонкості помелу (за Блейном) від 1500 до 10000 см2/г, переважно від 2000 до 4000 см2/г.

10. Спосіб принаймні за будь-яким із пунктів 1-9, який відрізняється тим, що вибирають відповідний склад суміші перемелених сировинних матеріалів, вміст коригуючих добавок, умови випалювання та регулювання умов відпалювання для забезпечення збільшення вмісту C5S2$ і замість b-C2S реактивних модифікацій C2S, таких як, наприклад, a-модифікації.

11. Спосіб принаймні за будь-яким із пунктів 1-10, який відрізняється тим, що клінкер перемелюють із додаванням або без додавання носіїв сульфатів у формі сульфатів лужних та/або лужноземельних металів, переважно в формі гіпсу та/або напівгідрату, та/або ангідриту, та/або сульфату магнію, до одержання тонкості помелу (за Блейном) у діапазоні від 2000 до 10000 см2/г, переважно в діапазоні від 3000 до 6000 см2/г і особливо переважно від 4000 до 5000 см2/г.

Текст

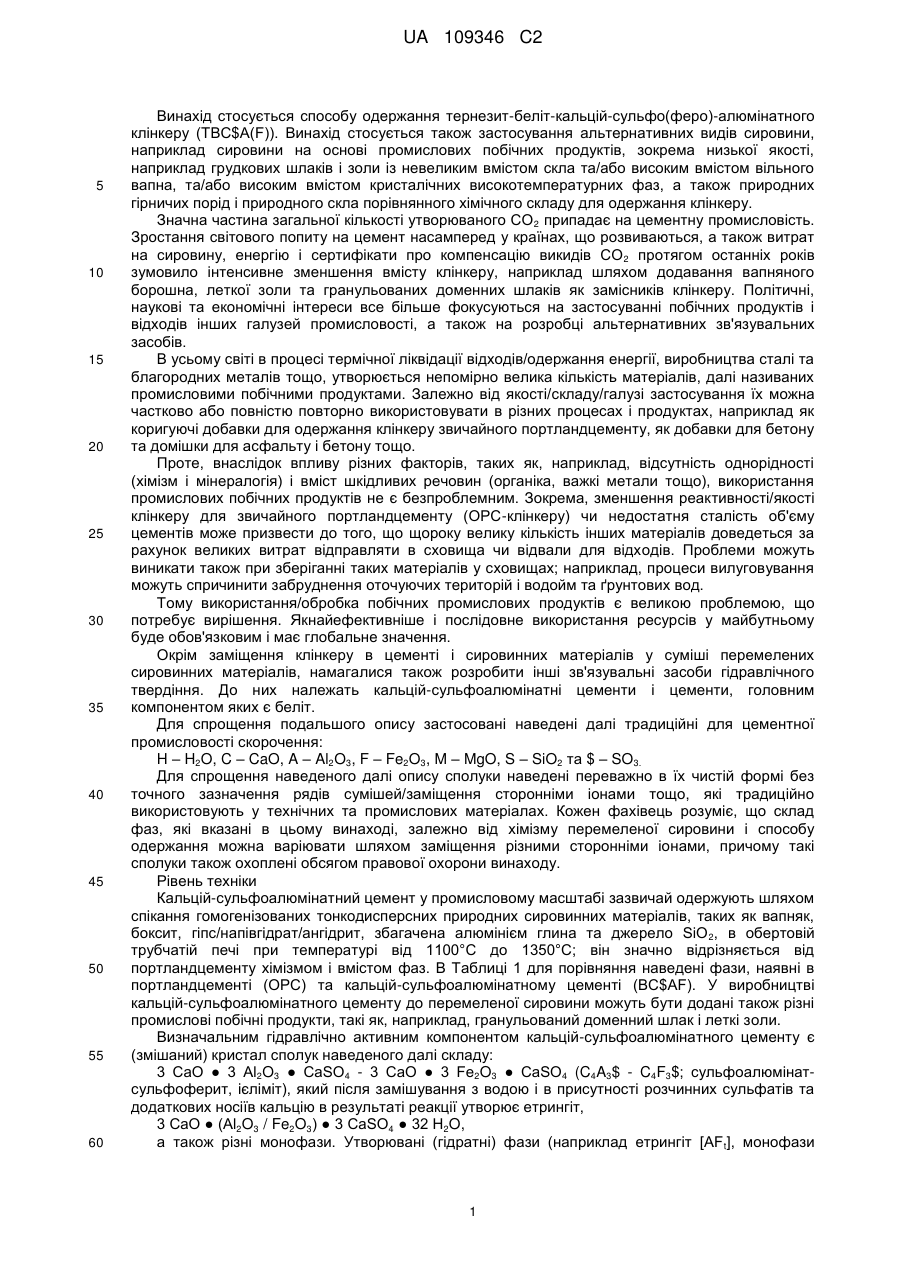

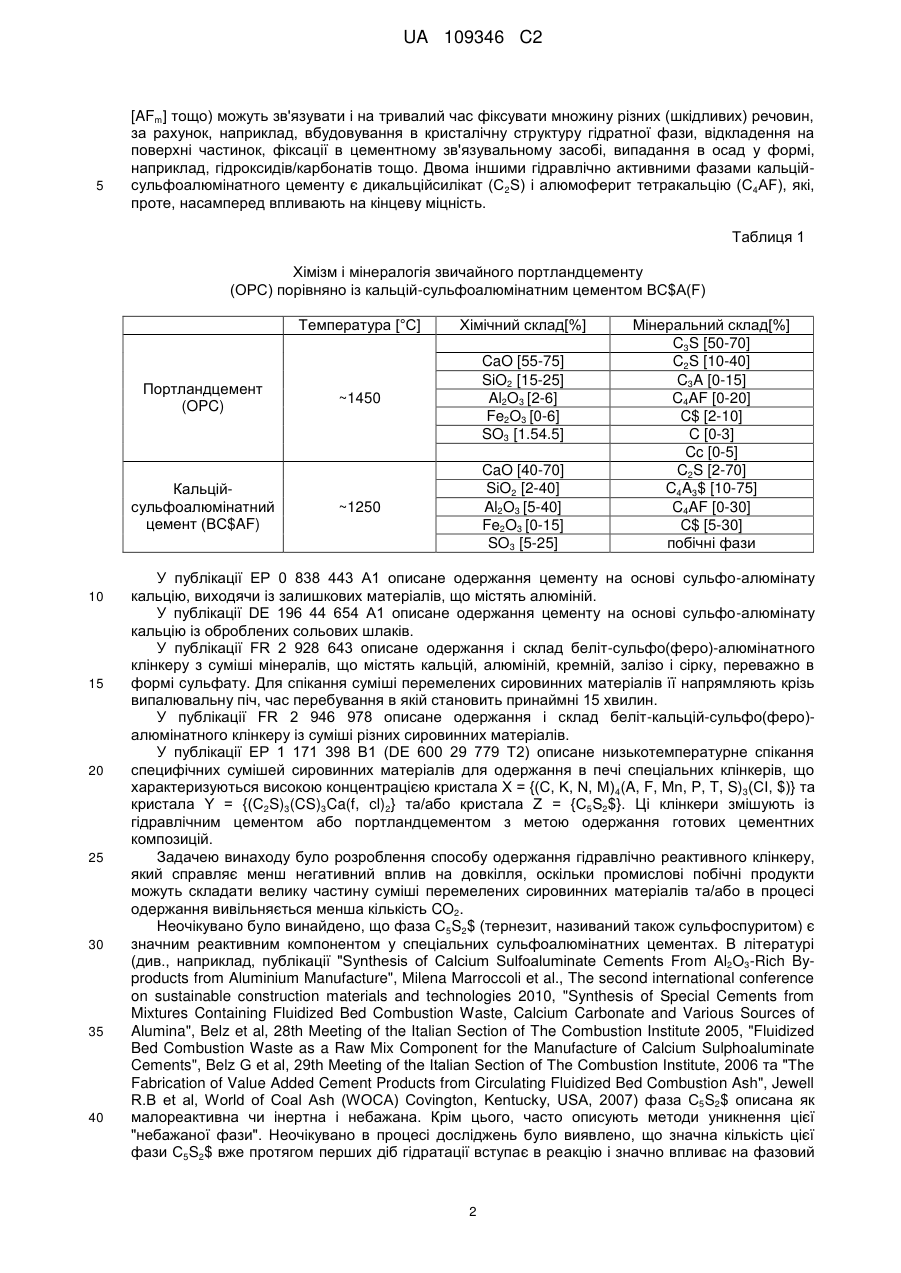

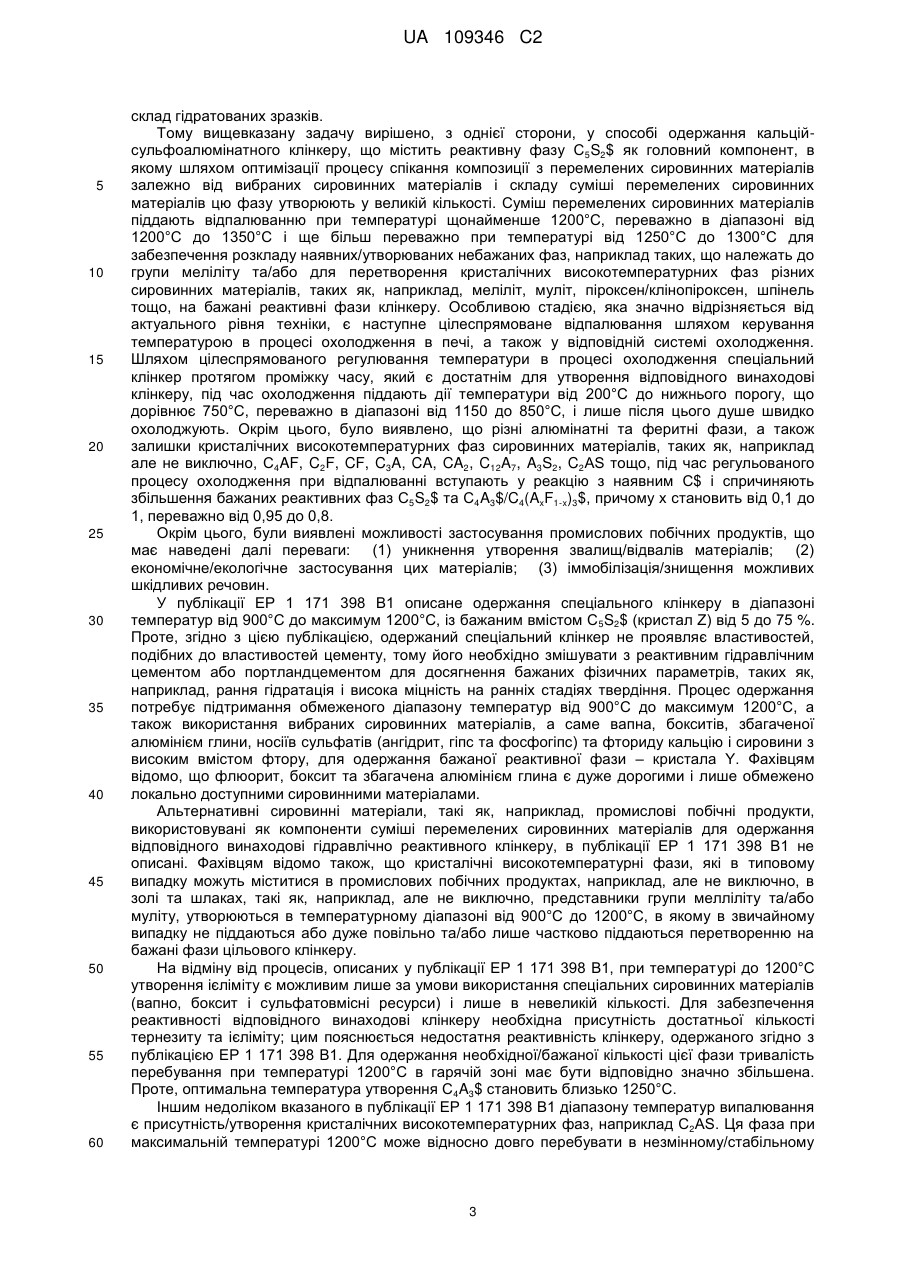

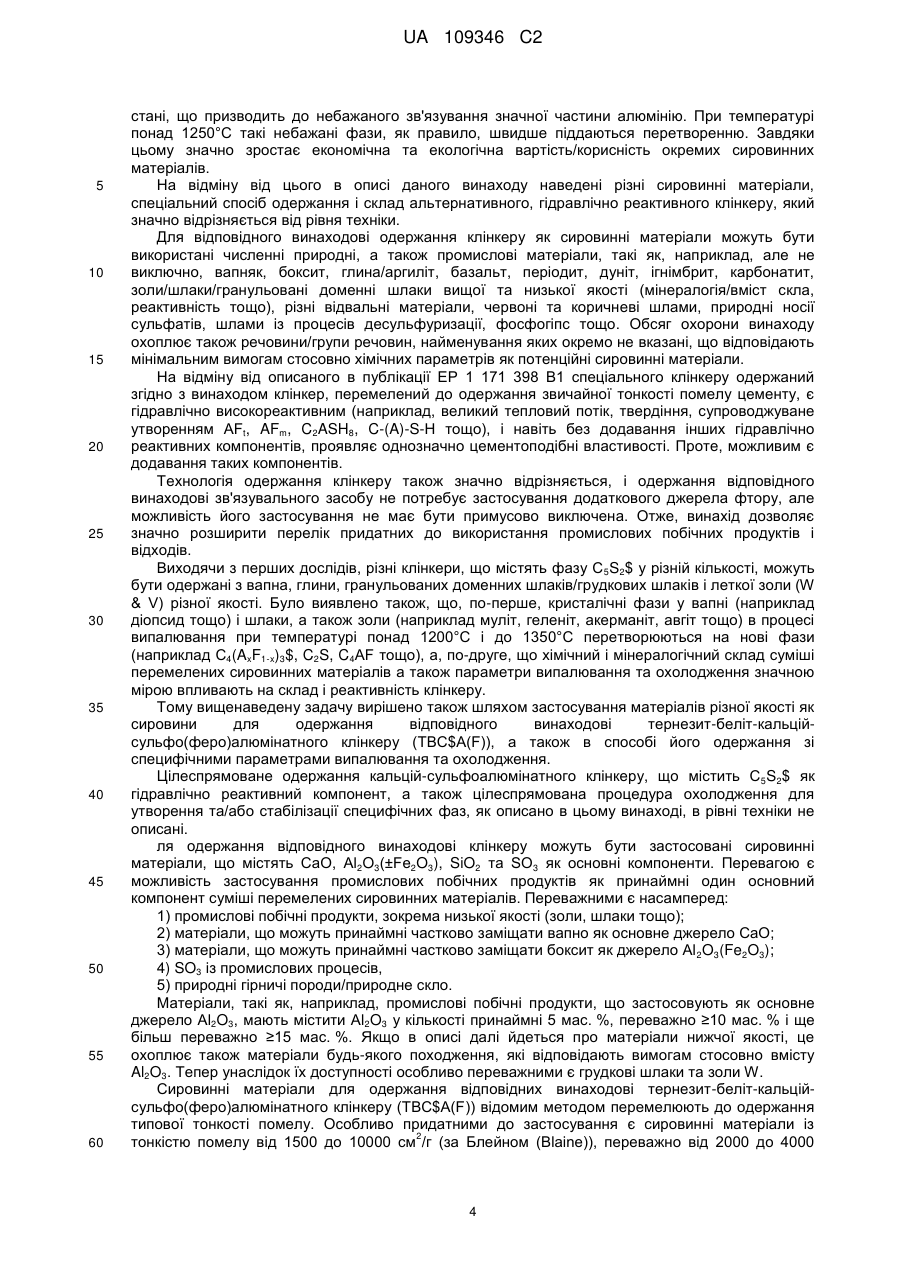

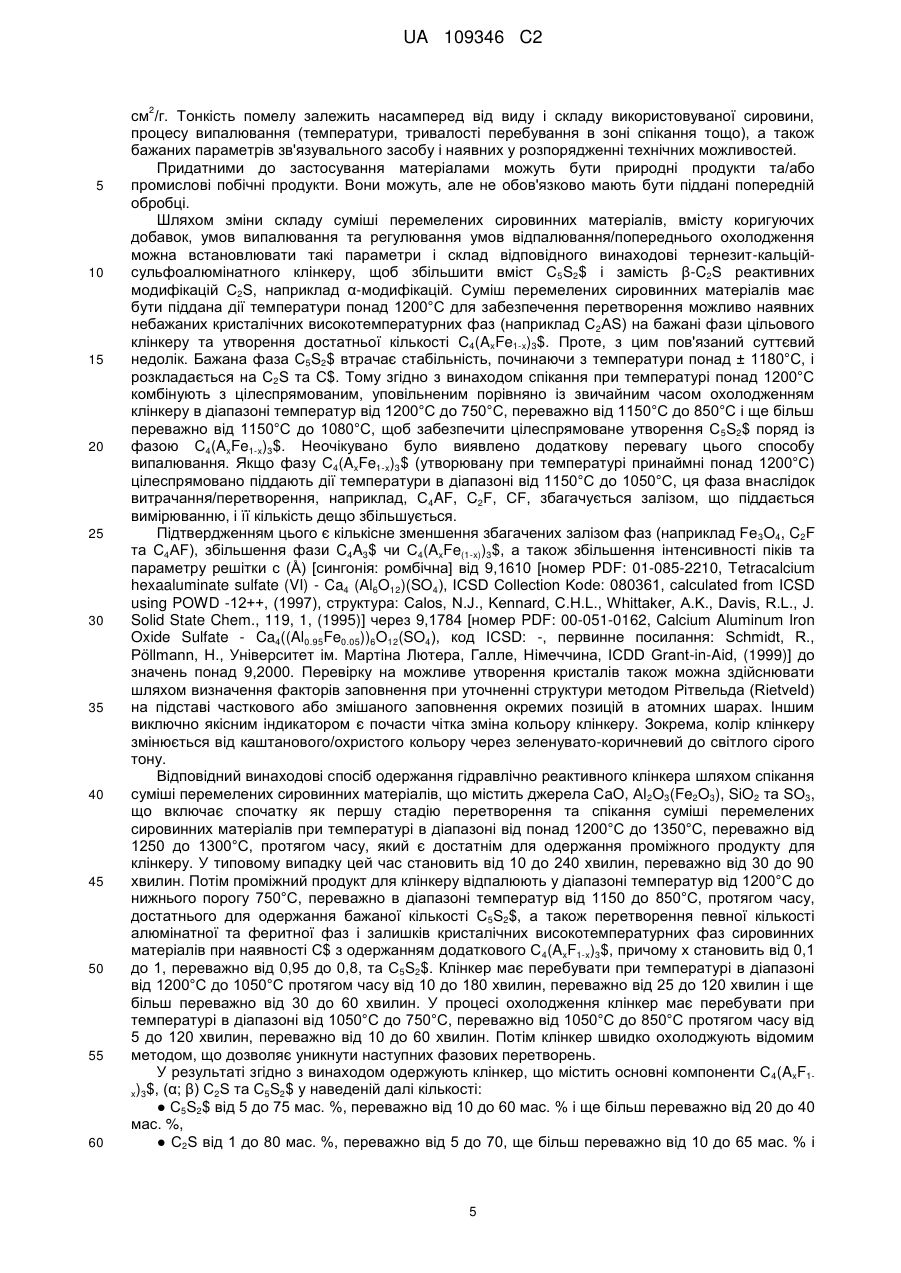

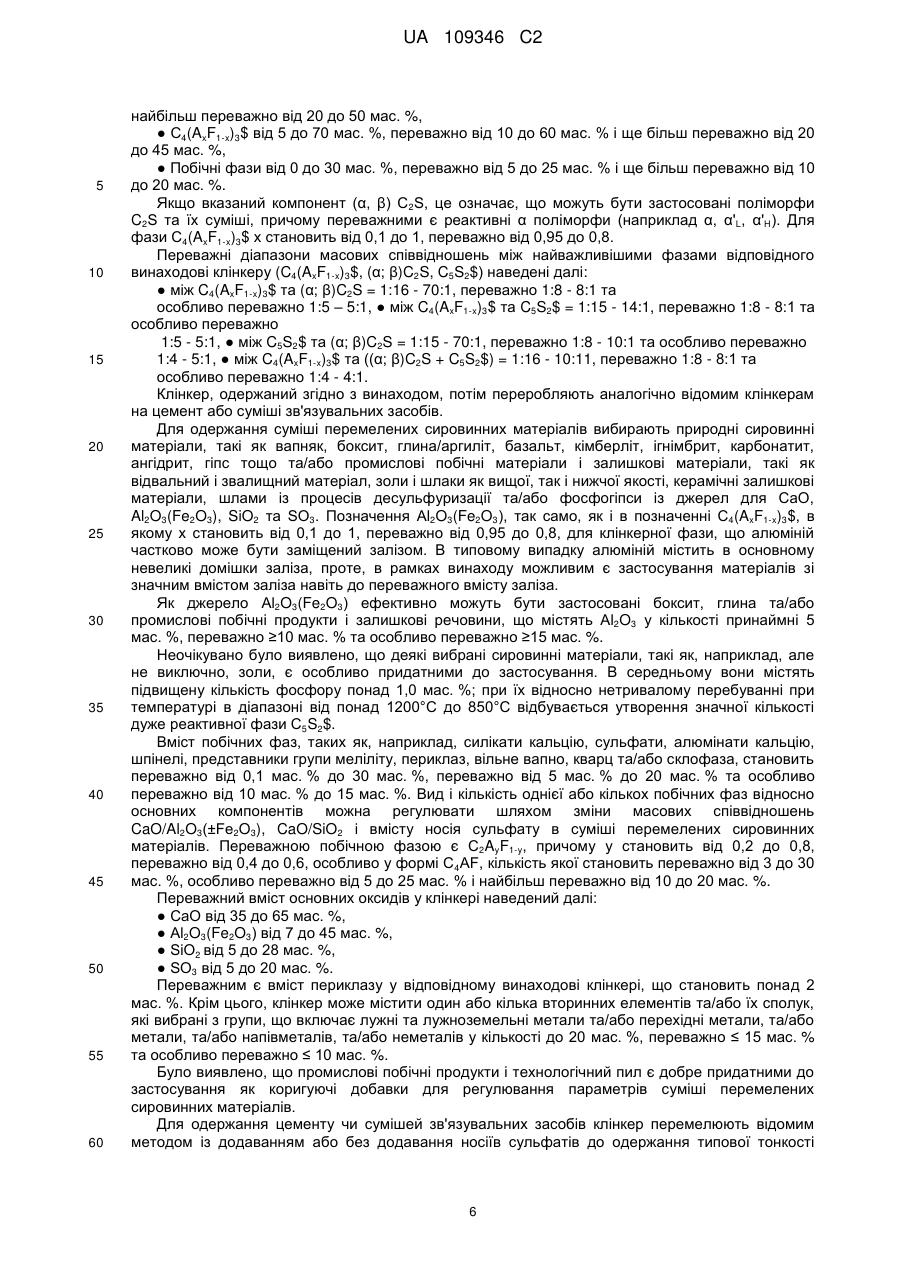

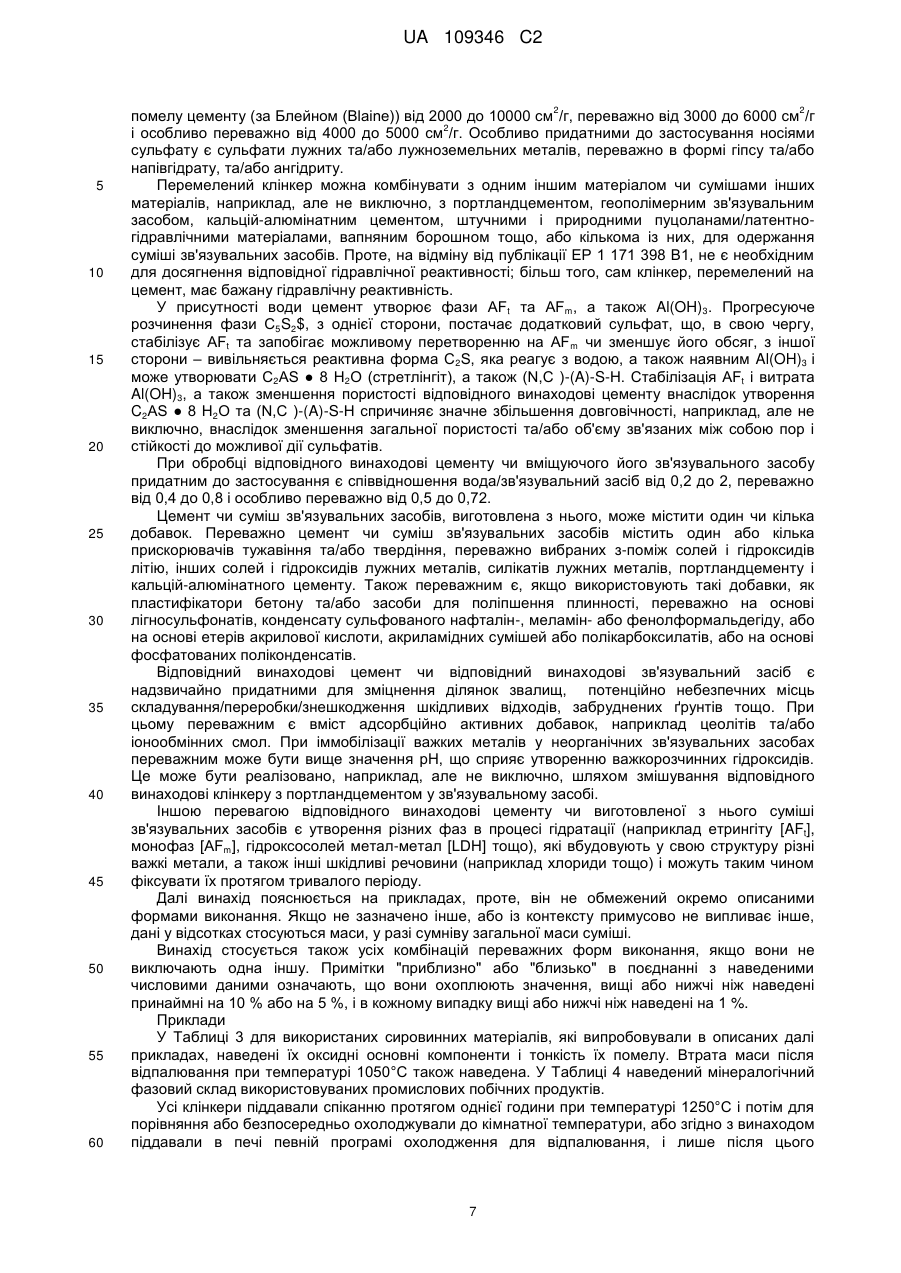

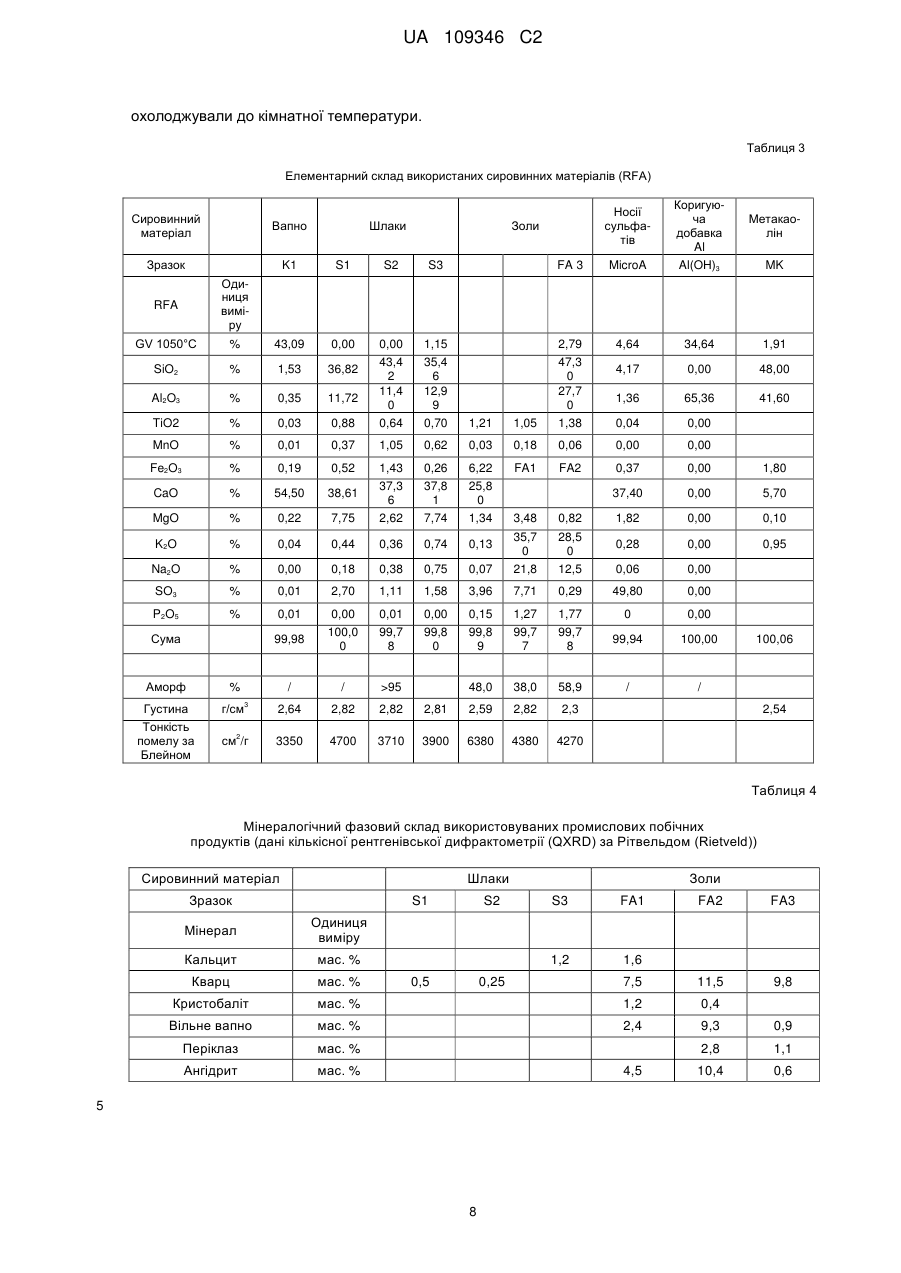

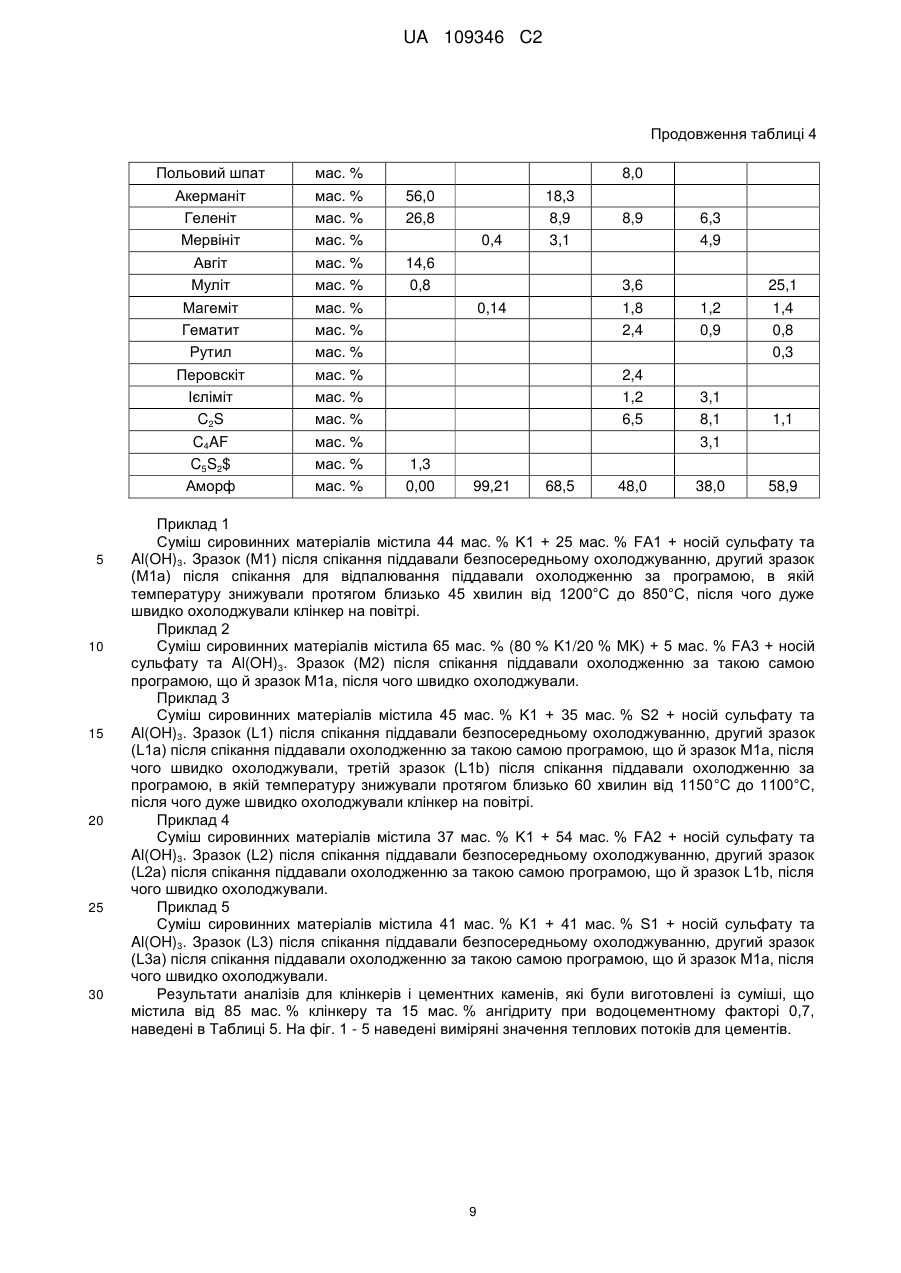

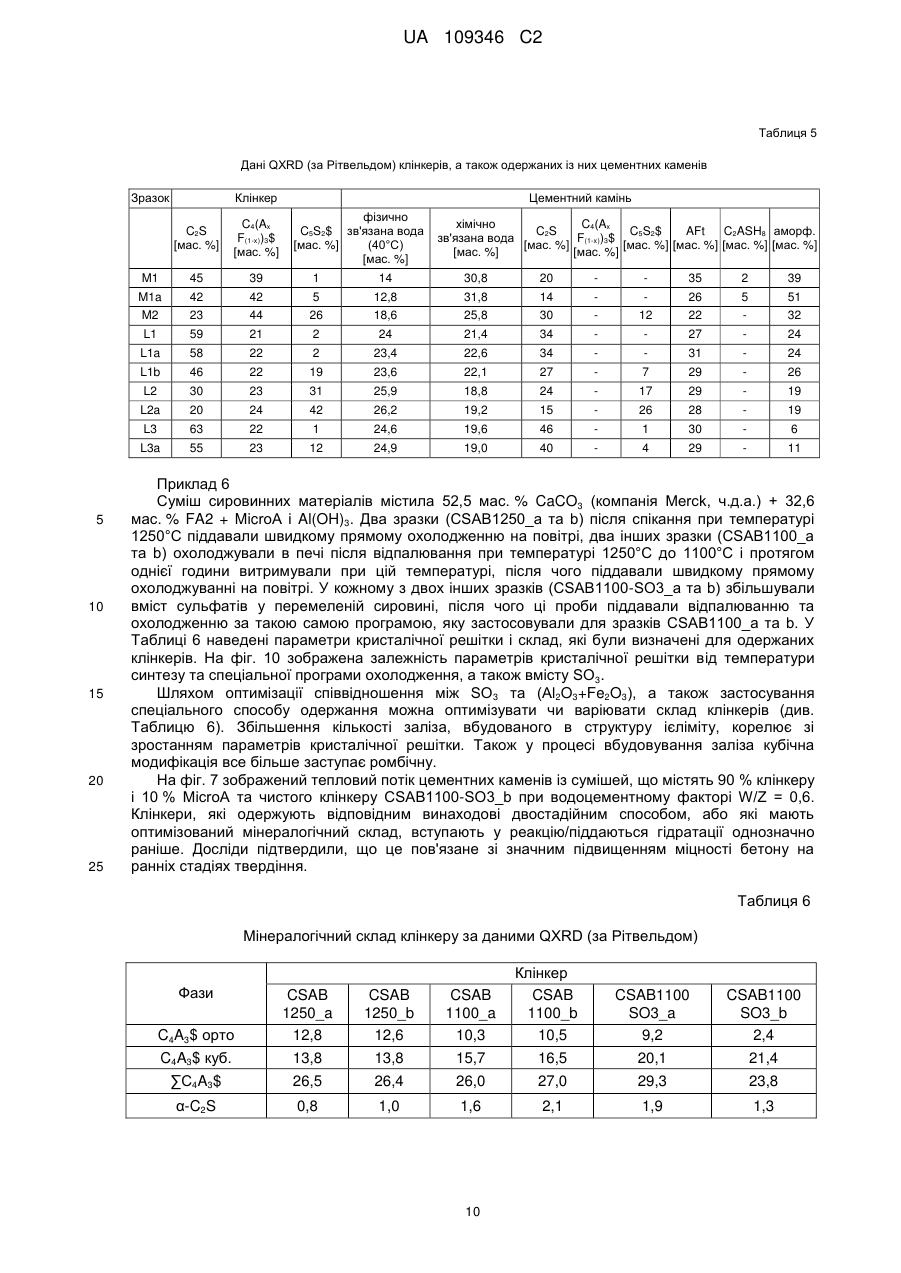

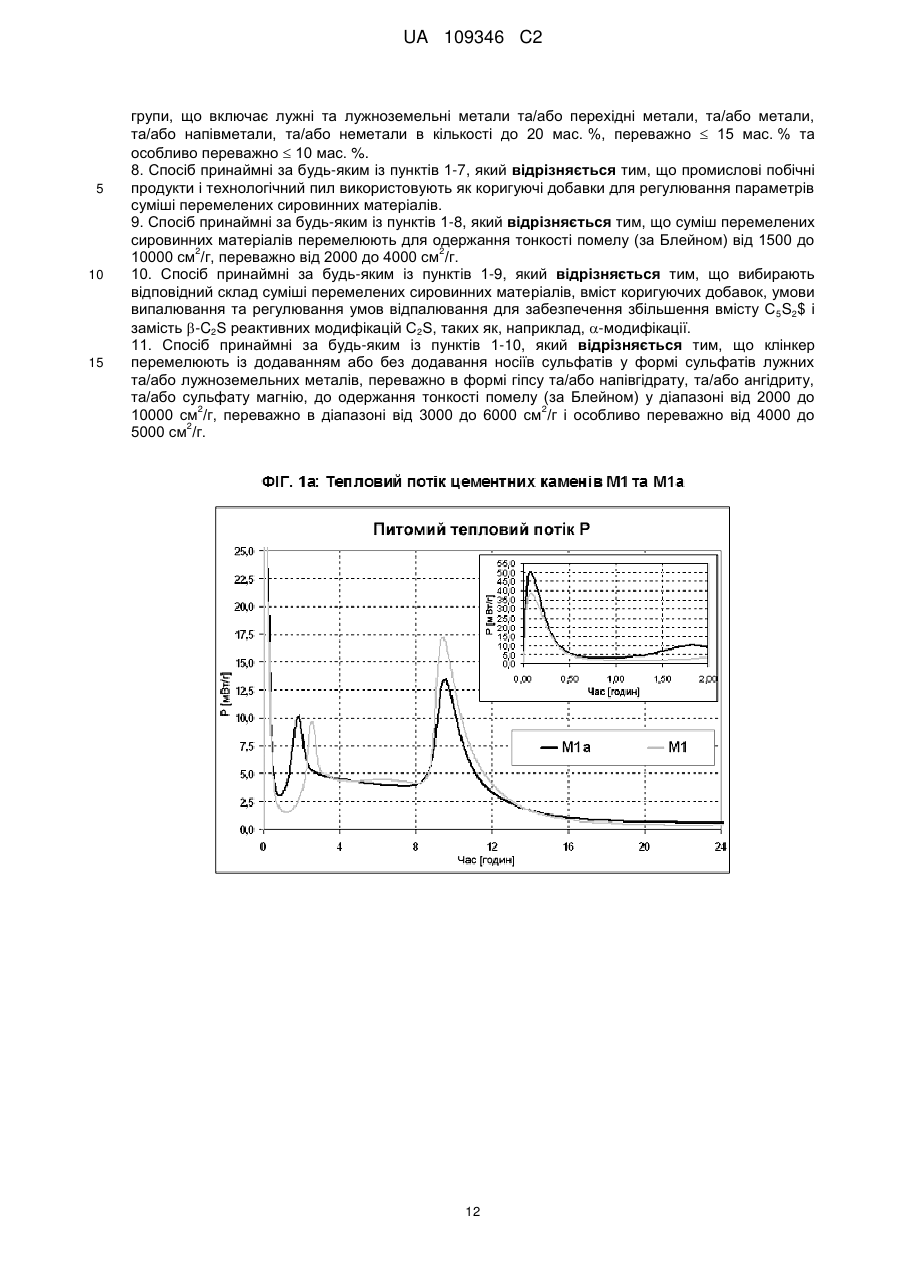

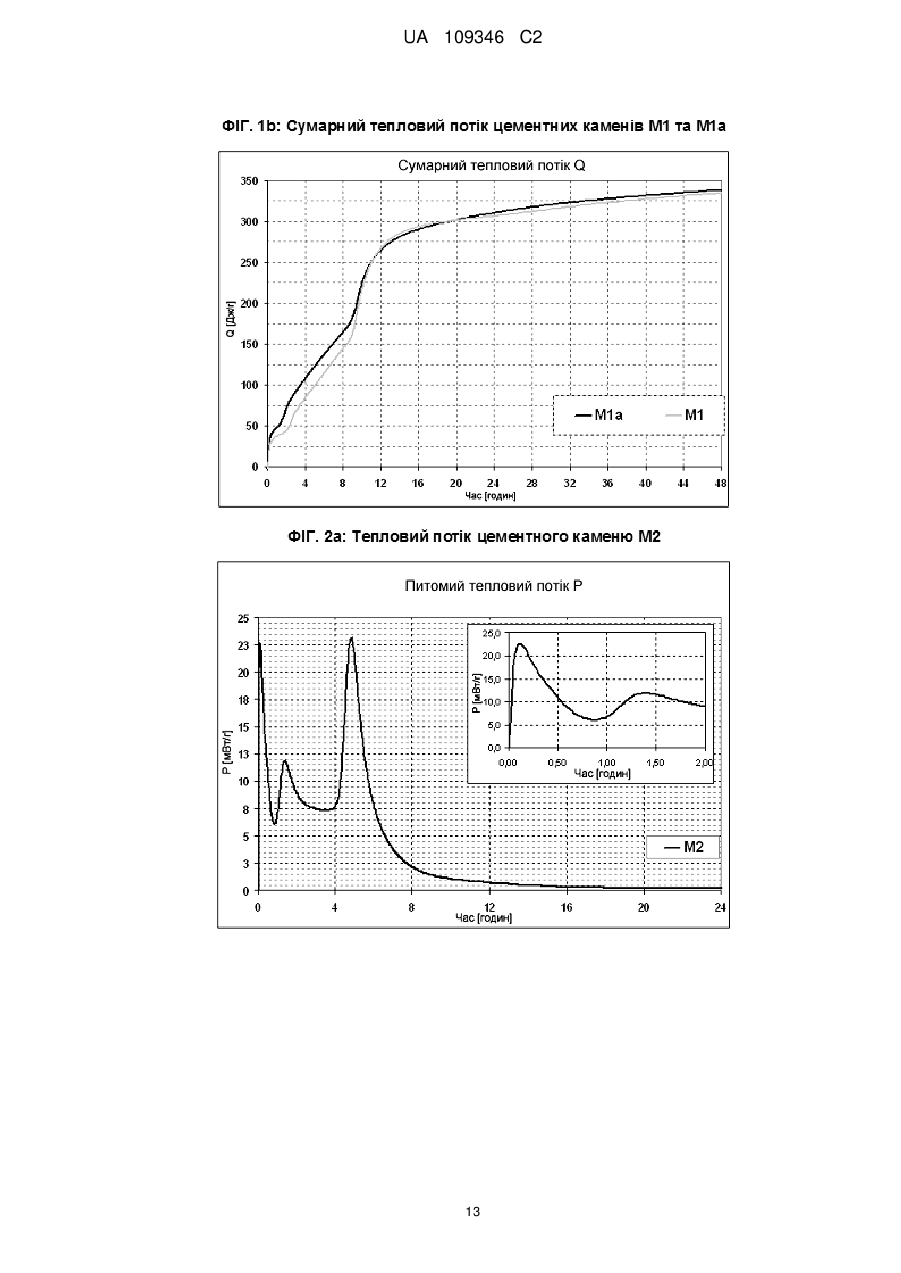

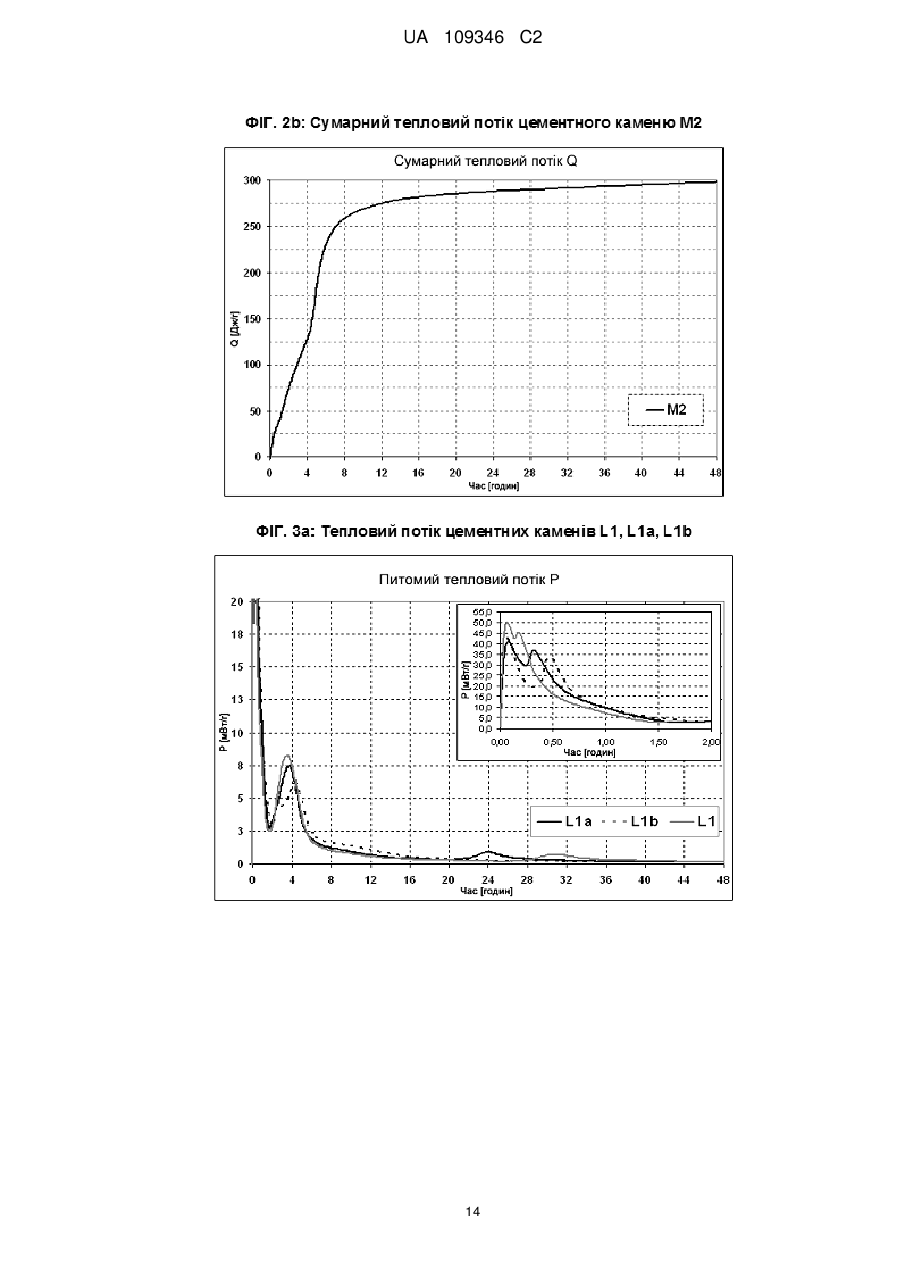

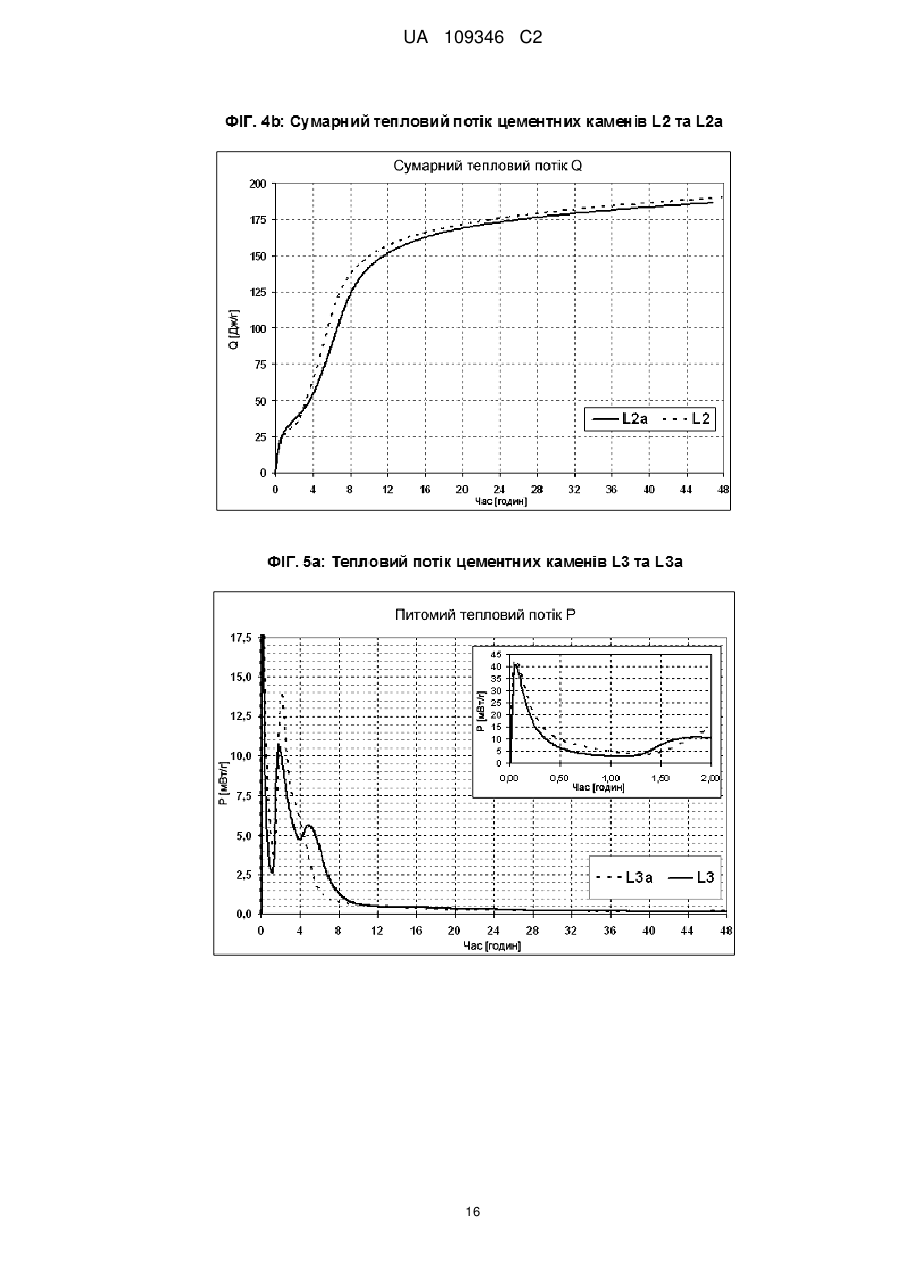

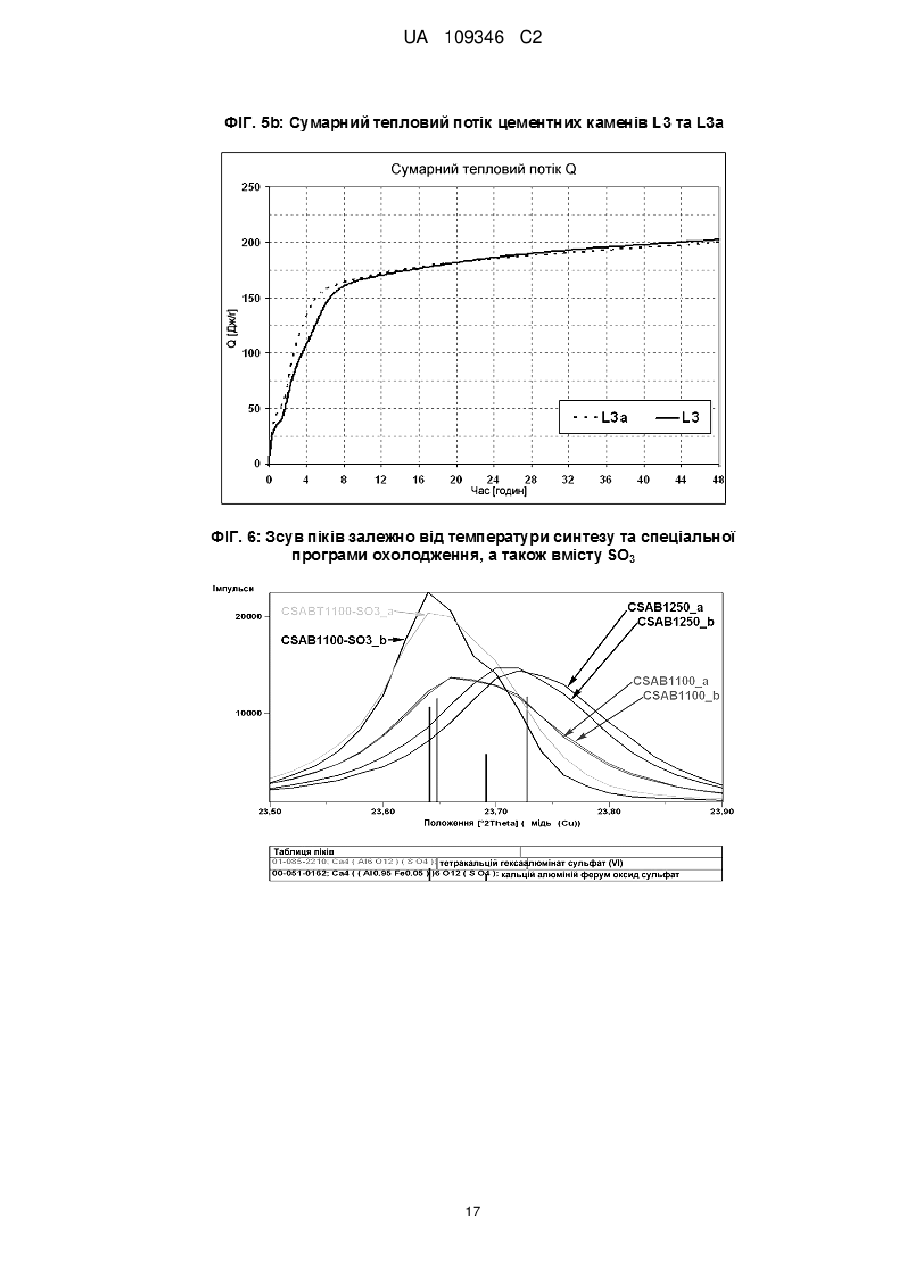

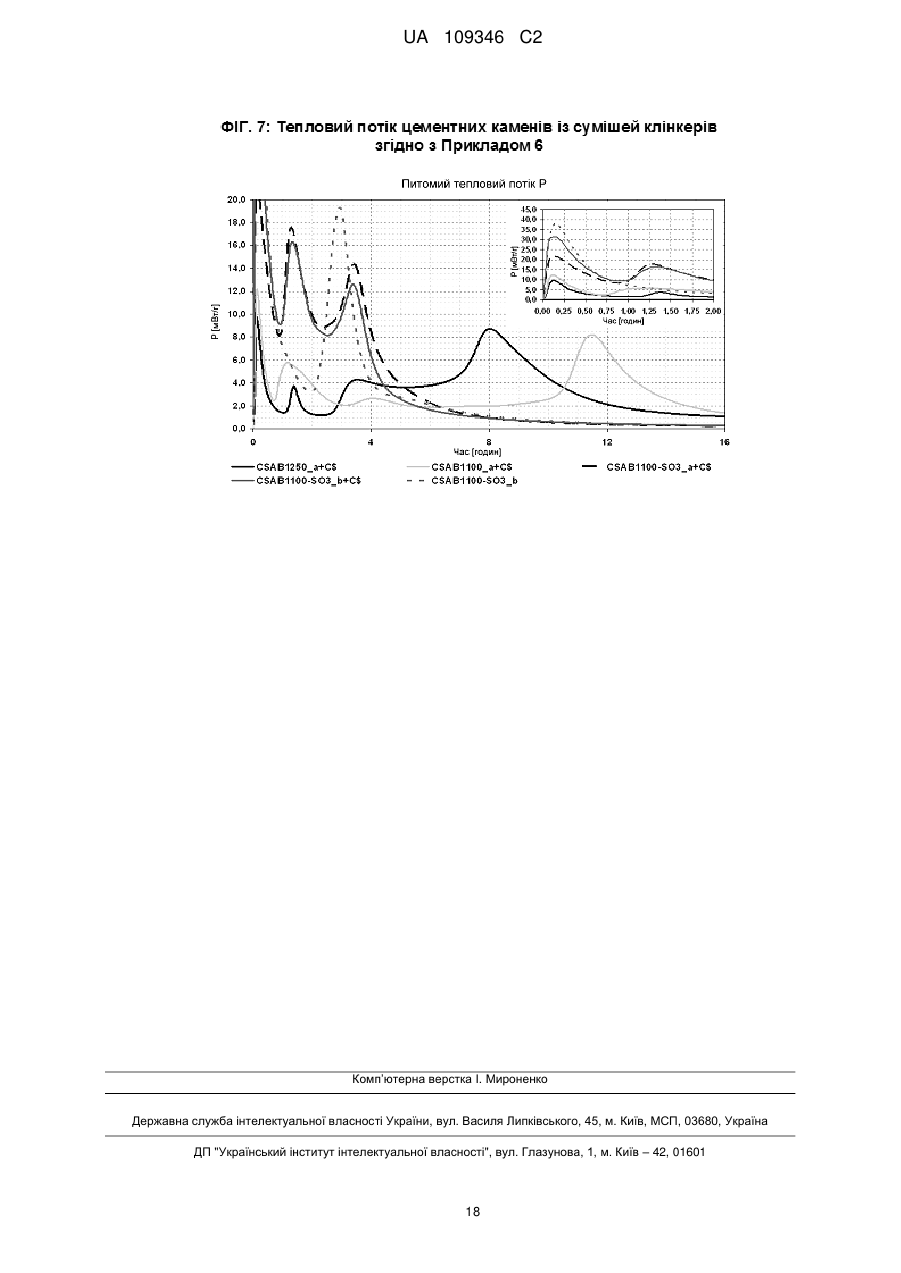

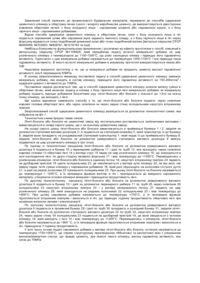

Реферат: Винахід стосується тернезит-беліт-кальцій-сульфо(феро)алюмінатного клінкеру. Винахід стосується також застосування альтернативних сировинних матеріалів, наприклад сировини на основі промислових побічних продуктів, зокрема низької якості, наприклад грудкових шлаків і золи з невеликим вмістом скла та/або високим вмістом вільного вапна, та/або високим вмістом кристалічних високотемпературних фаз, а також природних гірничих порід і природного скла порівнянного хімічного складу для одержання клінкеру. UA 109346 C2 (12) UA 109346 C2 UA 109346 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу одержання тернезит-беліт-кальцій-сульфо(феро)-алюмінатного клінкеру (TBC$A(F)). Винахід стосується також застосування альтернативних видів сировини, наприклад сировини на основі промислових побічних продуктів, зокрема низької якості, наприклад грудкових шлаків і золи із невеликим вмістом скла та/або високим вмістом вільного вапна, та/або високим вмістом кристалічних високотемпературних фаз, а також природних гірничих порід і природного скла порівнянного хімічного складу для одержання клінкеру. Значна частина загальної кількості утворюваного CO 2 припадає на цементну промисловість. Зростання світового попиту на цемент насамперед у країнах, що розвиваються, а також витрат на сировину, енергію і сертифікати про компенсацію викидів CO 2 протягом останніх років зумовило інтенсивне зменшення вмісту клінкеру, наприклад шляхом додавання вапняного борошна, леткої золи та гранульованих доменних шлаків як замісників клінкеру. Політичні, наукові та економічні інтереси все більше фокусуються на застосуванні побічних продуктів і відходів інших галузей промисловості, а також на розробці альтернативних зв'язувальних засобів. В усьому світі в процесі термічної ліквідації відходів/одержання енергії, виробництва сталі та благородних металів тощо, утворюється непомірно велика кількість матеріалів, далі називаних промисловими побічними продуктами. Залежно від якості/складу/галузі застосування їх можна частково або повністю повторно використовувати в різних процесах і продуктах, наприклад як коригуючі добавки для одержання клінкеру звичайного портландцементу, як добавки для бетону та домішки для асфальту і бетону тощо. Проте, внаслідок впливу різних факторів, таких як, наприклад, відсутність однорідності (хімізм і мінералогія) і вміст шкідливих речовин (органіка, важкі метали тощо), використання промислових побічних продуктів не є безпроблемним. Зокрема, зменшення реактивності/якості клінкеру для звичайного портландцементу (OPC-клінкеру) чи недостатня сталість об'єму цементів може призвести до того, що щороку велику кількість інших матеріалів доведеться за рахунок великих витрат відправляти в сховища чи відвали для відходів. Проблеми можуть виникати також при зберіганні таких матеріалів у сховищах; наприклад, процеси вилуговування можуть спричинити забруднення оточуючих територій і водойм та ґрунтових вод. Тому використання/обробка побічних промислових продуктів є великою проблемою, що потребує вирішення. Якнайефективніше і послідовне використання ресурсів у майбутньому буде обов'язковим і має глобальне значення. Окрім заміщення клінкеру в цементі і сировинних матеріалів у суміші перемелених сировинних матеріалів, намагалися також розробити інші зв'язувальні засоби гідравлічного твердіння. До них належать кальцій-сульфоалюмінатні цементи і цементи, головним компонентом яких є беліт. Для спрощення подальшого опису застосовані наведені далі традиційні для цементної промисловості скорочення: H – H2O, C – CaO, A – Al2O3, F – Fe2O3, M – MgO, S – SiO2 та $ – SO3. Для спрощення наведеного далі опису сполуки наведені переважно в їх чистій формі без точного зазначення рядів сумішей/заміщення сторонніми іонами тощо, які традиційно використовують у технічних та промислових матеріалах. Кожен фахівець розуміє, що склад фаз, які вказані в цьому винаході, залежно від хімізму перемеленої сировини і способу одержання можна варіювати шляхом заміщення різними сторонніми іонами, причому такі сполуки також охоплені обсягом правової охорони винаходу. Рівень техніки Кальцій-сульфоалюмінатний цемент у промисловому масштабі зазвичай одержують шляхом спікання гомогенізованих тонкодисперсних природних сировинних матеріалів, таких як вапняк, боксит, гіпс/напівгідрат/ангідрит, збагачена алюмінієм глина та джерело SiO 2, в обертовій трубчатій печі при температурі від 1100°C до 1350°C; він значно відрізняється від портландцементу хімізмом і вмістом фаз. В Таблиці 1 для порівняння наведені фази, наявні в портландцементі (OPC) та кальцій-сульфоалюмінатному цементі (BC$AF). У виробництві кальцій-сульфоалюмінатного цементу до перемеленої сировини можуть бути додані також різні промислові побічні продукти, такі як, наприклад, гранульований доменний шлак і леткі золи. Визначальним гідравлічно активним компонентом кальцій-сульфоалюмінатного цементу є (змішаний) кристал сполук наведеного далі складу: 3 CaO ● 3 Al2O3 ● CaSO4 - 3 CaO ● 3 Fe2O3 ● CaSO4 (C4A3$ - C4F3$; сульфоалюмінатсульфоферит, ієліміт), який після замішування з водою і в присутності розчинних сульфатів та додаткових носіїв кальцію в результаті реакції утворює етрингіт, 3 CaO ● (Al2O3 / Fe2O3) ● 3 CaSO4 ● 32 H2O, а також різні монофази. Утворювані (гідратні) фази (наприклад етрингіт [AF t], монофази 1 UA 109346 C2 5 [AFm] тощо) можуть зв'язувати і на тривалий час фіксувати множину різних (шкідливих) речовин, за рахунок, наприклад, вбудовування в кристалічну структуру гідратної фази, відкладення на поверхні частинок, фіксації в цементному зв'язувальному засобі, випадання в осад у формі, наприклад, гідроксидів/карбонатів тощо. Двома іншими гідравлічно активними фазами кальційсульфоалюмінатного цементу є дикальційсилікат (C2S) і алюмоферит тетракальцію (C4AF), які, проте, насамперед впливають на кінцеву міцність. Таблиця 1 Хімізм і мінералогія звичайного портландцементу (OPC) порівняно із кальцій-сульфоалюмінатним цементом BC$A(F) Температура [°C] Портландцемент (OPC) Кальційсульфоалюмінатний цемент (BC$AF) 10 15 20 25 30 35 40 Хімічний склад[%] ~1450 CaO [55-75] SiO2 [15-25] Al2O3 [2-6] Fe2O3 [0-6] SO3 [1.54.5] ~1250 CaO [40-70] SiO2 [2-40] Al2O3 [5-40] Fe2O3 [0-15] SO3 [5-25] Мінеральний склад[%] C3S [50-70] C2S [10-40] C3A [0-15] C4AF [0-20] C$ [2-10] C [0-3] Cc [0-5] C2S [2-70] C4A3$ [10-75] C4AF [0-30] C$ [5-30] побічні фази У публікації EP 0 838 443 A1 описане одержання цементу на основі сульфо-алюмінату кальцію, виходячи із залишкових матеріалів, що містять алюміній. У публікації DE 196 44 654 A1 описане одержання цементу на основі сульфо-алюмінату кальцію із оброблених сольових шлаків. У публікації FR 2 928 643 описане одержання і склад беліт-сульфо(феро)-алюмінатного клінкеру з суміші мінералів, що містять кальцій, алюміній, кремній, залізо і сірку, переважно в формі сульфату. Для спікання суміші перемелених сировинних матеріалів її напрямляють крізь випалювальну піч, час перебування в якій становить принаймні 15 хвилин. У публікації FR 2 946 978 описане одержання і склад беліт-кальцій-сульфо(феро)алюмінатного клінкеру із суміші різних сировинних матеріалів. У публікації EP 1 171 398 B1 (DE 600 29 779 T2) описане низькотемпературне спікання специфічних сумішей сировинних матеріалів для одержання в печі спеціальних клінкерів, що характеризуються високою концентрацією кристала X = {(C, K, N, M) 4(A, F, Mn, P, T, S)3(CI, $)} та кристала Y = {(C2S)3(CS)3Ca(f, cl)2} та/або кристала Z = {C5S2$}. Ці клінкери змішують із гідравлічним цементом або портландцементом з метою одержання готових цементних композицій. Задачею винаходу було розроблення способу одержання гідравлічно реактивного клінкеру, який справляє менш негативний вплив на довкілля, оскільки промислові побічні продукти можуть складати велику частину суміші перемелених сировинних матеріалів та/або в процесі одержання вивільняється менша кількість CO2. Неочікувано було винайдено, що фаза C5S2$ (тернезит, називаний також сульфоспуритом) є значним реактивним компонентом у спеціальних сульфоалюмінатних цементах. В літературі (див., наприклад, публікації "Synthesis of Calcium Sulfoaluminate Cements From Al2O3-Rich Byproducts from Aluminium Manufacture", Milena Marroccoli et al., The second international conference on sustainable construction materials and technologies 2010, "Synthesis of Special Cements from Mixtures Containing Fluidized Bed Combustion Waste, Calcium Carbonate and Various Sources of Alumina", Belz et al, 28th Meeting of the Italian Section of The Combustion Institute 2005, "Fluidized Bed Combustion Waste as a Raw Mix Component for the Manufacture of Calcium Sulphoaluminate Cements", Belz G et al, 29th Meeting of the Italian Section of The Combustion Institute, 2006 та "The Fabrication of Value Added Cement Products from Circulating Fluidized Bed Combustion Ash", Jewell R.B et al, World of Coal Ash (WOCA) Covington, Kentucky, USA, 2007) фаза C5S2$ описана як малореактивна чи інертна і небажана. Крім цього, часто описують методи уникнення цієї "небажаної фази". Неочікувано в процесі досліджень було виявлено, що значна кількість цієї фази C5S2$ вже протягом перших діб гідратації вступає в реакцію і значно впливає на фазовий 2 UA 109346 C2 5 10 15 20 25 30 35 40 45 50 55 60 склад гідратованих зразків. Тому вищевказану задачу вирішено, з однієї сторони, у способі одержання кальційсульфоалюмінатного клінкеру, що містить реактивну фазу C5S2$ як головний компонент, в якому шляхом оптимізації процесу спікання композиції з перемелених сировинних матеріалів залежно від вибраних сировинних матеріалів і складу суміші перемелених сировинних матеріалів цю фазу утворюють у великій кількості. Суміш перемелених сировинних матеріалів піддають відпалюванню при температурі щонайменше 1200°C, переважно в діапазоні від 1200°C до 1350°C і ще більш переважно при температурі від 1250°C до 1300°C для забезпечення розкладу наявних/утворюваних небажаних фаз, наприклад таких, що належать до групи меліліту та/або для перетворення кристалічних високотемпературних фаз різних сировинних матеріалів, таких як, наприклад, меліліт, муліт, піроксен/клінопіроксен, шпінель тощо, на бажані реактивні фази клінкеру. Особливою стадією, яка значно відрізняється від актуального рівня техніки, є наступне цілеспрямоване відпалювання шляхом керування температурою в процесі охолодження в печі, а також у відповідній системі охолодження. Шляхом цілеспрямованого регулювання температури в процесі охолодження спеціальний клінкер протягом проміжку часу, який є достатнім для утворення відповідного винаходові клінкеру, під час охолодження піддають дії температури від 200°C до нижнього порогу, що дорівнює 750°C, переважно в діапазоні від 1150 до 850°C, і лише після цього душе швидко охолоджують. Окрім цього, було виявлено, що різні алюмінатні та феритні фази, а також залишки кристалічних високотемпературних фаз сировинних матеріалів, таких як, наприклад але не виключно, C4AF, C2F, CF, C3A, CA, CA2, C12A7, A3S2, C2AS тощо, під час регульованого процесу охолодження при відпалюванні вступають у реакцію з наявним C$ і спричиняють збільшення бажаних реактивних фаз C5S2$ та C4A3$/C4(AxF1-x)3$, причому x становить від 0,1 до 1, переважно від 0,95 до 0,8. Окрім цього, були виявлені можливості застосування промислових побічних продуктів, що має наведені далі переваги: (1) уникнення утворення звалищ/відвалів матеріалів; (2) економічне/екологічне застосування цих матеріалів; (3) іммобілізація/знищення можливих шкідливих речовин. У публікації EP 1 171 398 B1 описане одержання спеціального клінкеру в діапазоні температур від 900°C до максимум 1200°C, із бажаним вмістом C 5S2$ (кристал Z) від 5 до 75 %. Проте, згідно з цією публікацією, одержаний спеціальний клінкер не проявляє властивостей, подібних до властивостей цементу, тому його необхідно змішувати з реактивним гідравлічним цементом або портландцементом для досягнення бажаних фізичних параметрів, таких як, наприклад, рання гідратація і висока міцність на ранніх стадіях твердіння. Процес одержання потребує підтримання обмеженого діапазону температур від 900°C до максимум 1200°C, а також використання вибраних сировинних матеріалів, а саме вапна, бокситів, збагаченої алюмінієм глини, носіїв сульфатів (ангідрит, гіпс та фосфогіпс) та фториду кальцію і сировини з високим вмістом фтору, для одержання бажаної реактивної фази – кристала Y. Фахівцям відомо, що флюорит, боксит та збагачена алюмінієм глина є дуже дорогими і лише обмежено локально доступними сировинними матеріалами. Альтернативні сировинні матеріали, такі як, наприклад, промислові побічні продукти, використовувані як компоненти суміші перемелених сировинних матеріалів для одержання відповідного винаходові гідравлічно реактивного клінкеру, в публікації EP 1 171 398 B1 не описані. Фахівцям відомо також, що кристалічні високотемпературні фази, які в типовому випадку можуть міститися в промислових побічних продуктах, наприклад, але не виключно, в золі та шлаках, такі як, наприклад, але не виключно, представники групи мелліліту та/або муліту, утворюються в температурному діапазоні від 900°C до 1200°C, в якому в звичайному випадку не піддаються або дуже повільно та/або лише частково піддаються перетворенню на бажані фази цільового клінкеру. На відміну від процесів, описаних у публікації EP 1 171 398 B1, при температурі до 1200°C утворення ієліміту є можливим лише за умови використання спеціальних сировинних матеріалів (вапно, боксит і сульфатовмісні ресурси) і лише в невеликій кількості. Для забезпечення реактивності відповідного винаходові клінкеру необхідна присутність достатньої кількості тернезиту та ієліміту; цим пояснюється недостатня реактивність клінкеру, одержаного згідно з публікацією EP 1 171 398 B1. Для одержання необхідної/бажаної кількості цієї фази тривалість перебування при температурі 1200°C в гарячій зоні має бути відповідно значно збільшена. Проте, оптимальна температура утворення C4A3$ становить близько 1250°C. Іншим недоліком вказаного в публікації EP 1 171 398 B1 діапазону температур випалювання є присутність/утворення кристалічних високотемпературних фаз, наприклад C2AS. Ця фаза при максимальній температурі 1200°C може відносно довго перебувати в незмінному/стабільному 3 UA 109346 C2 5 10 15 20 25 30 35 40 45 50 55 60 стані, що призводить до небажаного зв'язування значної частини алюмінію. При температурі понад 1250°C такі небажані фази, як правило, швидше піддаються перетворенню. Завдяки цьому значно зростає економічна та екологічна вартість/корисність окремих сировинних матеріалів. На відміну від цього в описі даного винаходу наведені різні сировинні матеріали, спеціальний спосіб одержання і склад альтернативного, гідравлічно реактивного клінкеру, який значно відрізняється від рівня техніки. Для відповідного винаходові одержання клінкеру як сировинні матеріали можуть бути використані численні природні, а також промислові матеріали, такі як, наприклад, але не виключно, вапняк, боксит, глина/аргиліт, базальт, періодит, дуніт, ігнімбрит, карбонатит, золи/шлаки/гранульовані доменні шлаки вищої та низької якості (мінералогія/вміст скла, реактивність тощо), різні відвальні матеріали, червоні та коричневі шлами, природні носії сульфатів, шлами із процесів десульфуризації, фосфогіпс тощо. Обсяг охорони винаходу охоплює також речовини/групи речовин, найменування яких окремо не вказані, що відповідають мінімальним вимогам стосовно хімічних параметрів як потенційні сировинні матеріали. На відміну від описаного в публікації EP 1 171 398 B1 спеціального клінкеру одержаний згідно з винаходом клінкер, перемелений до одержання звичайної тонкості помелу цементу, є гідравлічно високореактивним (наприклад, великий тепловий потік, твердіння, супроводжуване утворенням AFt, AFm, C2ASH8, C-(A)-S-H тощо), і навіть без додавання інших гідравлічно реактивних компонентів, проявляє однозначно цементоподібні властивості. Проте, можливим є додавання таких компонентів. Технологія одержання клінкеру також значно відрізняється, і одержання відповідного винаходові зв'язувального засобу не потребує застосування додаткового джерела фтору, але можливість його застосування не має бути примусово виключена. Отже, винахід дозволяє значно розширити перелік придатних до використання промислових побічних продуктів і відходів. Виходячи з перших дослідів, різні клінкери, що містять фазу C 5S2$ у різній кількості, можуть бути одержані з вапна, глини, гранульованих доменних шлаків/грудкових шлаків і леткої золи (W & V) різної якості. Було виявлено також, що, по-перше, кристалічні фази у вапні (наприклад діопсид тощо) і шлаки, а також золи (наприклад муліт, геленіт, акерманіт, авгіт тощо) в процесі випалювання при температурі понад 1200°C і до 1350°C перетворюються на нові фази (наприклад C4(AxF1-x)3$, C2S, C4AF тощо), а, по-друге, що хімічний і мінералогічний склад суміші перемелених сировинних матеріалів а також параметри випалювання та охолодження значною мірою впливають на склад і реактивність клінкеру. Тому вищенаведену задачу вирішено також шляхом застосування матеріалів різної якості як сировини для одержання відповідного винаходові тернезит-беліт-кальційсульфо(феро)алюмінатного клінкеру (TBC$A(F)), а також в способі його одержання зі специфічними параметрами випалювання та охолодження. Цілеспрямоване одержання кальцій-сульфоалюмінатного клінкеру, що містить C5S2$ як гідравлічно реактивний компонент, а також цілеспрямована процедура охолодження для утворення та/або стабілізації специфічних фаз, як описано в цьому винаході, в рівні техніки не описані. ля одержання відповідного винаходові клінкеру можуть бути застосовані сировинні матеріали, що містять CaO, Al2O3(±Fe2O3), SiO2 та SO3 як основні компоненти. Перевагою є можливість застосування промислових побічних продуктів як принаймні один основний компонент суміші перемелених сировинних матеріалів. Переважними є насамперед: 1) промислові побічні продукти, зокрема низької якості (золи, шлаки тощо); 2) матеріали, що можуть принаймні частково заміщати вапно як основне джерело CaO; 3) матеріали, що можуть принаймні частково заміщати боксит як джерело Al 2O3(Fe2O3); 4) SO3 із промислових процесів, 5) природні гірничі породи/природне скло. Матеріали, такі як, наприклад, промислові побічні продукти, що застосовують як основне джерело Al2O3, мають містити Al2O3 у кількості принаймні 5 мас. %, переважно ≥10 мас. % і ще більш переважно ≥15 мас. %. Якщо в описі далі йдеться про матеріали нижчої якості, це охоплює також матеріали будь-якого походження, які відповідають вимогам стосовно вмісту Al2O3. Тепер унаслідок їх доступності особливо переважними є грудкові шлаки та золи W. Сировинні матеріали для одержання відповідних винаходові тернезит-беліт-кальційсульфо(феро)алюмінатного клінкеру (TBC$A(F))відомим методом перемелюють до одержання типової тонкості помелу. Особливо придатними до застосування є сировинні матеріали із 2 тонкістю помелу від 1500 до 10000 см /г (за Блейном (Blaine)), переважно від 2000 до 4000 4 UA 109346 C2 2 5 10 15 20 25 30 35 40 45 50 55 60 см /г. Тонкість помелу залежить насамперед від виду і складу використовуваної сировини, процесу випалювання (температури, тривалості перебування в зоні спікання тощо), а також бажаних параметрів зв'язувального засобу і наявних у розпорядженні технічних можливостей. Придатними до застосування матеріалами можуть бути природні продукти та/або промислові побічні продукти. Вони можуть, але не обов'язково мають бути піддані попередній обробці. Шляхом зміни складу суміші перемелених сировинних матеріалів, вмісту коригуючих добавок, умов випалювання та регулювання умов відпалювання/попереднього охолодження можна встановлювати такі параметри і склад відповідного винаходові тернезит-кальційсульфоалюмінатного клінкеру, щоб збільшити вміст C5S2$ і замість β-C2S реактивних модифікацій C2S, наприклад α-модифікацій. Суміш перемелених сировинних матеріалів має бути піддана дії температури понад 1200°C для забезпечення перетворення можливо наявних небажаних кристалічних високотемпературних фаз (наприклад C 2AS) на бажані фази цільового клінкеру та утворення достатньої кількості C4(AxFe1-x)3$. Проте, з цим пов'язаний суттєвий недолік. Бажана фаза C5S2$ втрачає стабільність, починаючи з температури понад ± 1180°C, і розкладається на C2S та C$. Тому згідно з винаходом спікання при температурі понад 1200°C комбінують з цілеспрямованим, уповільненим порівняно із звичайним часом охолодженням клінкеру в діапазоні температур від 1200°C до 750°C, переважно від 1150°C до 850°C і ще більш переважно від 1150°C до 1080°C, щоб забезпечити цілеспрямоване утворення C 5S2$ поряд із фазою C4(AxFe1-x)3$. Неочікувано було виявлено додаткову перевагу цього способу випалювання. Якщо фазу C4(AxFe1-x)3$ (утворювану при температурі принаймні понад 1200°C) цілеспрямовано піддають дії температури в діапазоні від 1150°C до 1050°C, ця фаза внаслідок витрачання/перетворення, наприклад, C4AF, C2F, CF, збагачується залізом, що піддається вимірюванню, і її кількість дещо збільшується. Підтвердженням цього є кількісне зменшення збагачених залізом фаз (наприклад Fe 3O4, C2F та C4AF), збільшення фази C4A3$ чи C4(AxFe(1-x))3$, а також збільшення інтенсивності піків та параметру решітки c (Å) [сингонія: ромбічна] від 9,1610 [номер PDF: 01-085-2210, Tetracalcium hexaaluminate sulfate (VI) - Ca4 (Al6O12)(SO4), ICSD Collection Kode: 080361, сalculated from ICSD using POWD -12++, (1997), структура: Calos, N.J., Kennard, C.H.L., Whittaker, A.K., Davis, R.L., J. Solid State Chem., 119, 1, (1995)] через 9,1784 [номер PDF: 00-051-0162, Calcium Aluminum Iron Oxide Sulfate - Ca4((Al0.95Fe0.05))6O12(SO4), код ICSD: -, первинне посилання: Schmidt, R., Pöllmann, H., Університет ім. Мартіна Лютера, Галле, Німеччина, ICDD Grant-in-Aid, (1999)] до значень понад 9,2000. Перевірку на можливе утворення кристалів також можна здійснювати шляхом визначення факторів заповнення при уточненні структури методом Рітвельда (Rietveld) на підставі часткового або змішаного заповнення окремих позицій в атомних шарах. Іншим виключно якісним індикатором є почасти чітка зміна кольору клінкеру. Зокрема, колір клінкеру змінюється від каштанового/охристого кольору через зеленувато-коричневий до світлого сірого тону. Відповідний винаходові спосіб одержання гідравлічно реактивного клінкера шляхом спікання суміші перемелених сировинних матеріалів, що містить джерела CaO, Al 2O3(Fe2O3), SiO2 та SO3, що включає спочатку як першу стадію перетворення та спікання суміші перемелених сировинних матеріалів при температурі в діапазоні від понад 1200°C до 1350°C, переважно від 1250 до 1300°C, протягом часу, який є достатнім для одержання проміжного продукту для клінкеру. У типовому випадку цей час становить від 10 до 240 хвилин, переважно від 30 до 90 хвилин. Потім проміжний продукт для клінкеру відпалюють у діапазоні температур від 1200°C до нижнього порогу 750°C, переважно в діапазоні температур від 1150 до 850°C, протягом часу, достатнього для одержання бажаної кількості C5S2$, а також перетворення певної кількості алюмінатної та феритної фаз і залишків кристалічних високотемпературних фаз сировинних матеріалів при наявності C$ з одержанням додаткового C 4(AxF1-x)3$, причому х становить від 0,1 до 1, переважно від 0,95 до 0,8, та C5S2$. Клінкер має перебувати при температурі в діапазоні від 1200°C до 1050°C протягом часу від 10 до 180 хвилин, переважно від 25 до 120 хвилин і ще більш переважно від 30 до 60 хвилин. У процесі охолодження клінкер має перебувати при температурі в діапазоні від 1050°C до 750°C, переважно від 1050°C до 850°C протягом часу від 5 до 120 хвилин, переважно від 10 до60 хвилин. Потім клінкер швидко охолоджують відомим методом, що дозволяє уникнути наступних фазових перетворень. У результаті згідно з винаходом одержують клінкер, що містить основні компоненти C 4(AxF1x)3$, (α; β) C2S та C5S2$ у наведеній далі кількості: ● C5S2$ від 5 до 75 мас. %, переважно від 10 до 60 мас. % і ще більш переважно від 20 до 40 мас. %, ● C2S від 1 до 80 мас. %, переважно від 5 до 70, ще більш переважно від 10 до 65 мас. % і 5 UA 109346 C2 5 10 15 20 25 30 35 40 45 50 55 60 найбільш переважно від 20 до 50 мас. %, ● C4(AxF1-x)3$ від 5 до 70 мас. %, переважно від 10 до 60 мас. % і ще більш переважно від 20 до 45 мас. %, ● Побічні фази від 0 до 30 мас. %, переважно від 5 до 25 мас. % і ще більш переважно від 10 до 20 мас. %. Якщо вказаний компонент (α, β) C2S, це означає, що можуть бути застосовані поліморфи C2S та їх суміші, причому переважними є реактивні α поліморфи (наприклад α, α'L, α'H). Для фази C4(AxF1-x)3$ x становить від 0,1 до 1, переважно від 0,95 до 0,8. Переважні діапазони масових співвідношень між найважливішими фазами відповідного винаходові клінкеру (C4(AxF1-x)3$, (α; β)C2S, C5S2$) наведені далі: ● між C4(AxF1-x)3$ та (α; β)C2S = 1:16 - 70:1, переважно 1:8 - 8:1 та особливо переважно 1:5 – 5:1, ● між C4(AxF1-x)3$ та C5S2$ = 1:15 - 14:1, переважно 1:8 - 8:1 та особливо переважно 1:5 - 5:1, ● між C5S2$ та (α; β)C2S = 1:15 - 70:1, переважно 1:8 - 10:1 та особливо переважно 1:4 - 5:1, ● між C4(AxF1-x)3$ та ((α; β)C2S + C5S2$) = 1:16 - 10:11, переважно 1:8 - 8:1 та особливо переважно 1:4 - 4:1. Клінкер, одержаний згідно з винаходом, потім переробляють аналогічно відомим клінкерам на цемент або суміші зв'язувальних засобів. Для одержання суміші перемелених сировинних матеріалів вибирають природні сировинні матеріали, такі як вапняк, боксит, глина/аргиліт, базальт, кімберліт, ігнімбрит, карбонатит, ангідрит, гіпс тощо та/або промислові побічні матеріали і залишкові матеріали, такі як відвальний і звалищний матеріал, золи і шлаки як вищої, так і нижчої якості, керамічні залишкові матеріали, шлами із процесів десульфуризації та/або фосфогіпси із джерел для CaO, Al2O3(Fe2O3), SiO2 та SO3. Позначення Al2O3(Fe2O3), так само, як і в позначенні C4(AxF1-x)3$, в якому x становить від 0,1 до 1, переважно від 0,95 до 0,8, для клінкерної фази, що алюміній частково може бути заміщений залізом. В типовому випадку алюміній містить в основному невеликі домішки заліза, проте, в рамках винаходу можливим є застосування матеріалів зі значним вмістом заліза навіть до переважного вмісту заліза. Як джерело Al2O3(Fe2O3) ефективно можуть бути застосовані боксит, глина та/або промислові побічні продукти і залишкові речовини, що містять Al2O3 у кількості принаймні 5 мас. %, переважно ≥10 мас. % та особливо переважно ≥15 мас. %. Неочікувано було виявлено, що деякі вибрані сировинні матеріали, такі як, наприклад, але не виключно, золи, є особливо придатними до застосування. В середньому вони містять підвищену кількість фосфору понад 1,0 мас. %; при їх відносно нетривалому перебуванні при температурі в діапазоні від понад 1200°C до 850°C відбувається утворення значної кількості дуже реактивної фази C5S2$. Вміст побічних фаз, таких як, наприклад, силікати кальцію, сульфати, алюмінати кальцію, шпінелі, представники групи меліліту, периклаз, вільне вапно, кварц та/або склофаза, становить переважно від 0,1 мас. % до 30 мас. %, переважно від 5 мас. % до 20 мас. % та особливо переважно від 10 мас. % до 15 мас. %. Вид і кількість однієї або кількох побічних фаз відносно основних компонентів можна регулювати шляхом зміни масових співвідношень CaO/Al2O3(±Fe2O3), CaO/SiO2 і вмісту носія сульфату в суміші перемелених сировинних матеріалів. Переважною побічною фазою є C2AyF1-y, причому y становить від 0,2 до 0,8, переважно від 0,4 до 0,6, особливо у формі C 4AF, кількість якої становить переважно від 3 до 30 мас. %, особливо переважно від 5 до 25 мас. % і найбільш переважно від 10 до 20 мас. %. Переважний вміст основних оксидів у клінкері наведений далі: ● CaO від 35 до 65 мас. %, ● Al2O3(Fe2O3) від 7 до 45 мас. %, ● SiO2 від 5 до 28 мас. %, ● SO3 від 5 до 20 мас. %. Переважним є вміст периклазу у відповідному винаходові клінкері, що становить понад 2 мас. %. Крім цього, клінкер може містити один або кілька вторинних елементів та/або їх сполук, які вибрані з групи, що включає лужні та лужноземельні метали та/або перехідні метали, та/або метали, та/або напівметалів, та/або неметалів у кількості до 20 мас. %, переважно ≤ 15 мас. % та особливо переважно ≤ 10 мас. %. Було виявлено, що промислові побічні продукти і технологічний пил є добре придатними до застосування як коригуючі добавки для регулювання параметрів суміші перемелених сировинних матеріалів. Для одержання цементу чи сумішей зв'язувальних засобів клінкер перемелюють відомим методом із додаванням або без додавання носіїв сульфатів до одержання типової тонкості 6 UA 109346 C2 2 5 10 15 20 25 30 35 40 45 50 55 60 2 помелу цементу (за Блейном (Blaine)) від 2000 до 10000 см /г, переважно від 3000 до 6000 см /г 2 і особливо переважно від 4000 до 5000 см /г. Особливо придатними до застосування носіями сульфату є сульфати лужних та/або лужноземельних металів, переважно в формі гіпсу та/або напівгідрату, та/або ангідриту. Перемелений клінкер можна комбінувати з одним іншим матеріалом чи сумішами інших матеріалів, наприклад, але не виключно, з портландцементом, геополімерним зв'язувальним засобом, кальцій-алюмінатним цементом, штучними і природними пуцоланами/латентногідравлічними матеріалами, вапняним борошном тощо, або кількома із них, для одержання суміші зв'язувальних засобів. Проте, на відміну від публікації EP 1 171 398 B1, не є необхідним для досягнення відповідної гідравлічної реактивності; більш того, сам клінкер, перемелений на цемент, має бажану гідравлічну реактивність. У присутності води цемент утворює фази AFt та AFm, а також Al(OH)3. Прогресуюче розчинення фази C5S2$, з однієї сторони, постачає додатковий сульфат, що, в свою чергу, стабілізує АFt та запобігає можливому перетворенню на AFm чи зменшує його обсяг, з іншої сторони – вивільняється реактивна форма C2S, яка реагує з водою, а також наявним Al(OH)3 і може утворювати C2AS ● 8 H2O (стретлінгіт), а також (N,C )-(A)-S-H. Стабілізація AFt і витрата Al(OH)3, а також зменшення пористості відповідного винаходові цементу внаслідок утворення C2AS ● 8 H2O та (N,C )-(A)-S-H спричиняє значне збільшення довговічності, наприклад, але не виключно, внаслідок зменшення загальної пористості та/або об'єму зв'язаних між собою пор і стійкості до можливої дії сульфатів. При обробці відповідного винаходові цементу чи вміщуючого його зв'язувального засобу придатним до застосування є співвідношення вода/зв'язувальний засіб від 0,2 до 2, переважно від 0,4 до 0,8 і особливо переважно від 0,5 до 0,72. Цемент чи суміш зв'язувальних засобів, виготовлена з нього, може містити один чи кілька добавок. Переважно цемент чи суміш зв'язувальних засобів містить один або кілька прискорювачів тужавіння та/або твердіння, переважно вибраних з-поміж солей і гідроксидів літію, інших солей і гідроксидів лужних металів, силікатів лужних металів, портландцементу і кальцій-алюмінатного цементу. Також переважним є, якщо використовують такі добавки, як пластифікатори бетону та/або засоби для поліпшення плинності, переважно на основі лігносульфонатів, конденсату сульфованого нафталін-, меламін- або фенолформальдегіду, або на основі етерів акрилової кислоти, акриламідних сумішей або полікарбоксилатів, або на основі фосфатованих поліконденсатів. Відповідний винаходові цемент чи відповідний винаходові зв'язувальний засіб є надзвичайно придатними для зміцнення ділянок звалищ, потенційно небезпечних місць складування/переробки/знешкодження шкідливих відходів, забруднених ґрунтів тощо. При цьому переважним є вміст адсорбційно активних добавок, наприклад цеолітів та/або іонообмінних смол. При іммобілізації важких металів у неорганічних зв'язувальних засобах переважним може бути вище значення pH, що сприяє утворенню важкорозчинних гідроксидів. Це може бути реалізовано, наприклад, але не виключно, шляхом змішування відповідного винаходові клінкеру з портландцементом у зв'язувальному засобі. Іншою перевагою відповідного винаходові цементу чи виготовленої з нього суміші зв'язувальних засобів є утворення різних фаз в процесі гідратації (наприклад етрингіту [AFt], монофаз [AFm], гідроксосолей метал-метал [LDH] тощо), які вбудовують у свою структуру різні важкі метали, а також інші шкідливі речовини (наприклад хлориди тощо) і можуть таким чином фіксувати їх протягом тривалого періоду. Далі винахід пояснюється на прикладах, проте, він не обмежений окремо описаними формами виконання. Якщо не зазначено інше, або із контексту примусово не випливає інше, дані у відсотках стосуються маси, у разі сумніву загальної маси суміші. Винахід стосується також усіх комбінацій переважних форм виконання, якщо вони не виключають одна іншу. Примітки "приблизно" або "близько" в поєднанні з наведеними числовими даними означають, що вони охоплюють значення, вищі або нижчі ніж наведені принаймні на 10 % або на 5 %, і в кожному випадку вищі або нижчі ніж наведені на 1 %. Приклади У Таблиці 3 для використаних сировинних матеріалів, які випробовували в описаних далі прикладах, наведені їх оксидні основні компоненти і тонкість їх помелу. Втрата маси після відпалювання при температурі 1050°C також наведена. У Таблиці 4 наведений мінералогічний фазовий склад використовуваних промислових побічних продуктів. Усі клінкери піддавали спіканню протягом однієї години при температурі 1250°C і потім для порівняння або безпосередньо охолоджували до кімнатної температури, або згідно з винаходом піддавали в печі певній програмі охолодження для відпалювання, і лише після цього 7 UA 109346 C2 охолоджували до кімнатної температури. Таблиця 3 Елементарний склад використаних сировинних матеріалів (RFA) Сировинний матеріал Вапно Зразок Шлаки Носії сульфатів Золи Коригуюча добавка Al Метакаолін K1 RFA GV 1050°C % S1 S2 S3 FA 3 MicroA Al(OH)3 MK 43,09 0,00 0,00 1,15 2,79 4,64 34,64 1,91 43,4 2 11,4 0 35,4 6 12,9 9 47,3 0 27,7 0 4,17 0,00 48,00 1,36 65,36 41,60 Одиниця виміру SiO2 % 1,53 36,82 Al2O3 % 0,35 11,72 TiO2 % 0,03 0,88 0,64 0,70 1,21 1,05 1,38 0,04 0,00 MnO % 0,01 0,37 1,05 0,62 0,03 0,18 0,06 0,00 0,00 Fe2O3 % 0,19 0,52 1,43 0,26 6,22 FA1 FA2 0,37 0,00 1,80 37,8 1 25,8 0 37,40 0,00 5,70 7,74 1,34 3,48 0,82 1,82 0,00 0,10 28,5 0 0,28 0,00 0,95 CaO % 54,50 38,61 37,3 6 MgO % 0,22 7,75 2,62 K2O % 0,04 0,44 0,36 0,74 0,13 35,7 0 Na2O % 0,00 0,18 0,38 0,75 0,07 21,8 12,5 0,06 0,00 SO3 % 0,01 2,70 1,11 1,58 3,96 7,71 0,29 49,80 0,00 P2O5 % 0,01 0,00 0,01 0,00 0,15 1,27 1,77 0 0,00 99,98 100,0 0 99,7 8 99,8 0 99,8 9 99,7 7 99,7 8 99,94 100,00 / / Сума Аморф % / / >95 48,0 38,0 58,9 Густина г/cм3 2,64 2,82 2,82 2,81 2,59 2,82 2,3 Тонкість помелу за Блейном cм2/г 3350 4700 3710 3900 6380 4380 100,06 4270 2,54 Таблиця 4 Мінералогічний фазовий склад використовуваних промислових побічних продуктів (дані кількісної рентгенівської дифрактометрії (QXRD) за Рітвельдом (Rietveld)) Сировинний матеріал Шлаки Зразок S1 Мінерал Золи FA1 1,2 мас. % S3 FA2 FA3 1,6 9,8 Одиниця виміру Кальцит S2 Кварц мас. % 7,5 11,5 Кристобаліт мас. % 1,2 0,4 Вільне вапно мас. % 2,4 9,3 0,9 Періклаз мас. % 2,8 1,1 Ангідрит мас. % 4,5 10,4 0,6 0,5 0,25 5 8 UA 109346 C2 Продовження таблиці 4 Польовий шпат Акерманіт Геленіт Мервініт Авгіт Муліт Магеміт Гематит Рутил Перовскіт Ієліміт C2S C4AF C5S2$ Аморф 5 10 15 20 25 30 мас. % мас. % мас. % мас. % мас. % мас. % мас. % мас. % мас. % мас. % мас. % мас. % мас. % мас. % мас. % 8,0 56,0 26,8 0,4 18,3 8,9 3,1 14,6 0,8 8,9 3,6 1,8 2,4 0,14 2,4 1,2 6,5 1,3 0,00 99,21 68,5 48,0 6,3 4,9 1,2 0,9 25,1 1,4 0,8 0,3 3,1 8,1 3,1 1,1 38,0 58,9 Приклад 1 Суміш сировинних матеріалів містила 44 мас. % K1 + 25 мас. % FA1 + носій сульфату та Al(OH)3. Зразок (M1) після спікання піддавали безпосередньому охолоджуванню, другий зразок (M1a) після спікання для відпалювання піддавали охолодженню за програмою, в якій температуру знижували протягом близько 45 хвилин від 1200°C до 850°C, після чого дуже швидко охолоджували клінкер на повітрі. Приклад 2 Суміш сировинних матеріалів містила 65 мас. % (80 % K1/20 % MK) + 5 мас. % FA3 + носій сульфату та Al(OH)3. Зразок (M2) після спікання піддавали охолодженню за такою самою програмою, що й зразок M1a, після чого швидко охолоджували. Приклад 3 Суміш сировинних матеріалів містила 45 мас. % K1 + 35 мас. % S2 + носій сульфату та Al(OH)3. Зразок (L1) після спікання піддавали безпосередньому охолоджуванню, другий зразок (L1a) після спікання піддавали охолодженню за такою самою програмою, що й зразок M1a, після чого швидко охолоджували, третій зразок (L1b) після спікання піддавали охолодженню за програмою, в якій температуру знижували протягом близько 60 хвилин від 1150°C до 1100°C, після чого дуже швидко охолоджували клінкер на повітрі. Приклад 4 Суміш сировинних матеріалів містила 37 мас. % K1 + 54 мас. % FA2 + носій сульфату та Al(OH)3. Зразок (L2) після спікання піддавали безпосередньому охолоджуванню, другий зразок (L2a) після спікання піддавали охолодженню за такою самою програмою, що й зразок L1b, після чого швидко охолоджували. Приклад 5 Суміш сировинних матеріалів містила 41 мас. % K1 + 41 мас. % S1 + носій сульфату та Al(OH)3. Зразок (L3) після спікання піддавали безпосередньому охолоджуванню, другий зразок (L3a) після спікання піддавали охолодженню за такою самою програмою, що й зразок M1a, після чого швидко охолоджували. Результати аналізів для клінкерів і цементних каменів, які були виготовлені із суміші, що містила від 85 мас. % клінкеру та 15 мас. % ангідриту при водоцементному факторі 0,7, наведені в Таблиці 5. На фіг. 1 - 5 наведені виміряні значення теплових потоків для цементів. 9 UA 109346 C2 Таблиця 5 Дані QXRD (за Рітвельдом) клінкерів, а також одержаних із них цементних каменів Зразок Клінкер C2S [мас. %] C4(Ax F(1-x))3$ [мас. %] Цементний камінь фізично C5S2$ зв'язана вода [мас. %] (40°C) [мас. %] хімічно C4(Ax C2S C5S2$ AFt C2ASH8 аморф. зв'язана вода F(1-x))3$ [мас. %] [мас. %] [мас. %] [мас. %] [мас. %] [мас. %] [мас. %] M1 45 39 1 14 30,8 20 35 2 39 M1a 42 42 5 12,8 31,8 14 26 5 51 M2 23 44 26 18,6 25,8 30 12 22 32 L1 34 27 24 22,6 34 31 24 46 22 19 23,6 22,1 27 7 29 26 30 23 31 25,9 18,8 24 17 29 19 20 24 42 26,2 19,2 15 26 28 19 63 22 1 24,6 19,6 46 1 30 6 L3a 25 21,4 23,4 L3 20 24 2 L2a 15 2 22 L2 10 21 58 L1b 5 59 L1a 55 23 12 24,9 19,0 40 4 29 11 Приклад 6 Суміш сировинних матеріалів містила 52,5 мас. % CaCO3 (компанія Merck, ч.д.а.) + 32,6 мас. % FA2 + MicroA і Al(OH)3. Два зразки (CSAB1250_a та b) після спікання при температурі 1250°C піддавали швидкому прямому охолодженню на повітрі, два інших зразки (CSAB1100_a та b) охолоджували в печі після відпалювання при температурі 1250°C до 1100°C і протягом однієї години витримували при цій температурі, після чого піддавали швидкому прямому охолоджуванні на повітрі. У кожному з двох інших зразків (CSAB1100-SO3_a та b) збільшували вміст сульфатів у перемеленій сировині, після чого ці проби піддавали відпалюванню та охолодженню за такою самою програмою, яку застосовували для зразків CSAB1100_a та b. У Таблиці 6 наведені параметри кристалічної решітки і склад, які були визначені для одержаних клінкерів. На фіг. 10 зображена залежність параметрів кристалічної решітки від температури синтезу та спеціальної програми охолодження, а також вмісту SO 3. Шляхом оптимізації співвідношення між SO3 та (Al2O3+Fe2O3), а також застосування спеціального способу одержання можна оптимізувати чи варіювати склад клінкерів (див. Таблицю 6). Збільшення кількості заліза, вбудованого в структуру ієліміту, корелює зі зростанням параметрів кристалічної решітки. Також у процесі вбудовування заліза кубічна модифікація все більше заступає ромбічну. На фіг. 7 зображений тепловий потік цементних каменів із сумішей, що містять 90 % клінкеру і 10 % MicroA та чистого клінкеру CSAB1100-SO3_b при водоцементному факторі W/Z = 0,6. Клінкери, які одержують відповідним винаходові двостадійним способом, або які мають оптимізований мінералогічний склад, вступають у реакцію/піддаються гідратації однозначно раніше. Досліди підтвердили, що це пов'язане зі значним підвищенням міцності бетону на ранніх стадіях твердіння. Таблиця 6 Мінералогічний склад клінкеру за даними QXRD (за Рітвельдом) Фази CSAB 1250_a CSAB 1250_b CSAB 1100_a C4A3$ орто C4A3$ куб. 12,8 13,8 12,6 13,8 10,3 15,7 ∑C4A3$ 26,5 26,4 α-C2S 0,8 1,0 Клінкер CSAB 1100_b CSAB1100 SO3_a CSAB1100 SO3_b 10,5 16,5 9,2 20,1 2,4 21,4 26,0 27,0 29,3 23,8 1,6 2,1 1,9 1,3 10 UA 109346 C2 Продовження таблиці 6 β-C2S 54,2 51,5 50,2 50,6 53,2 15,8 γ-C2S 3,8 5,8 5,1 5,0 0,0 0,0 ∑C2S 58,8 58,2 56,8 57,6 55,2 17,1 C5S2$ 0,0 0,0 0,8 0,8 5,2 49,7 C4AF Побічні фази Сума 7,2 7,5 100,0 6,7 8,7 100,0 6,7 9,6 100,0 6,6 8,0 100,0 2,7 7,7 100,0 1,3 8,3 100,0 SO3 / (Al2O3+Fe2O3) 0,25 0,25 0,25 0,25 0,40 0,91 α C4A3$ куб. 9,198 9,199 9,199 9,200 9,205 9,207 c C4A3$ орто 9,149 9,150 9,150 9,150 9,174 9,182 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 1. Спосіб одержання гідравлічно реактивного клінкеру шляхом спікання суміші перемелених сировинних матеріалів, що містить джерела для СаО, Al2O3(Fe2O3), SiO2 та SO3, який відрізняється тим, що суміш перемелених сировинних матеріалів піддають спіканню в діапазоні температур від понад 1200 °C до 1350 °C протягом часу, достатнього для перетворення суміші перемелених сировинних матеріалів на проміжний продукт для клінкеру, проміжний продукт для клінкеру піддають відпалюванню в діапазоні температур від 1200 °C до нижнього порогу 750 °C протягом часу, достатнього для одержання бажаної кількості C 5S2$, а також перетворення алюмінатної і феритної фаз і залишків кристалічних високотемпературних фаз сировинних матеріалів принаймні частково із застосуванням наявного С$ із одержанням додаткових C4(AxF1-х)3$ та C5S2$, і охолоджують клінкер, що містить основні компоненти C4(AxF1x)3$, (; ) C2S та C5S2$ у наведеній далі кількості: С5S2$ від 5 до 75 мас. % C2S від 1 до 80 мас. % C4(AxF1-x)3$ від 5 до 70 мас. % побічні фази від 0 до 30 мас. %, причому х означає число від 0,1 до 1. 2. Спосіб за пунктом 1, який відрізняється тим, що суміш перемелених сировинних матеріалів піддають спіканню протягом 10-240 хвилин. 3. Спосіб за пунктом 1 або 2, який відрізняється тим, що проміжний продукт для клінкеру піддають відпалюванню протягом 15-300 хвилин. 4. Спосіб за будь-яким із пунктів 1-3, який відрізняється тим, що для одержання суміші перемелених сировинних матеріалів вибирають природні сировинні матеріали, такі як вапно, боксит, глина/аргиліт, базальт, кімберліт, ігнімбрит, карбонатит, ангідрит, гіпс тощо, та/або промислові побічні матеріали, такі як відвальний і звалищний матеріал, золи і шлаки як вищої, так і нижчої якості, керамічні залишкові матеріали, шлами із процесів десульфуризації та/або фосфогіпси як джерела для СаО, Al2O3(Fe2O3), SiO2 та SO3. 5. Спосіб за пунктом 4, який відрізняється тим, що як джерело Al2O3(Fe2O3) вибирають боксит, глину та/або промислові побічні матеріали і залишкові матеріали, що містять Аl 2O3(Fе2O3) у кількості принаймні 5 мас. %, переважно 10 мас. % та особливо переважно 15 мас. %. 6. Спосіб принаймні за будь-яким із пунктів 1-5, який відрізняється тим, що вид і кількість однієї або кількох побічних фаз регулюють шляхом зміни масових співвідношень СаО/Аl 2О3(Fе2О3), CaO/SiO2 та вмісту носія сульфату в суміші перемелених сировинних матеріалів, причому кількість побічних фаз, наприклад силікатів кальцію, сульфатів, алюмінатів кальцію, шпінелей, представників групи меліліту, периклазу, вільного вапна, кварцу та/або склофази, становить від 0,1 до 30 мас. %, переважно від 5 до 20 мас. % та особливо переважно від 10 до 15 мас. %. 7. Спосіб принаймні за будь-яким із пунктів 1-6, який відрізняється тим, що гідравлічно реактивний клінкер містить один або кілька вторинних елементів та/або їх сполук, вибраних із 11 UA 109346 C2 5 10 15 групи, що включає лужні та лужноземельні метали та/або перехідні метали, та/або метали, та/або напівметали, та/або неметали в кількості до 20 мас. %, переважно 15 мас. % та особливо переважно 10 мас. %. 8. Спосіб принаймні за будь-яким із пунктів 1-7, який відрізняється тим, що промислові побічні продукти і технологічний пил використовують як коригуючі добавки для регулювання параметрів суміші перемелених сировинних матеріалів. 9. Спосіб принаймні за будь-яким із пунктів 1-8, який відрізняється тим, що суміш перемелених сировинних матеріалів перемелюють для одержання тонкості помелу (за Блейном) від 1500 до 2 2 10000 см /г, переважно від 2000 до 4000 см /г. 10. Спосіб принаймні за будь-яким із пунктів 1-9, який відрізняється тим, що вибирають відповідний склад суміші перемелених сировинних матеріалів, вміст коригуючих добавок, умови випалювання та регулювання умов відпалювання для забезпечення збільшення вмісту C 5S2$ і замість -C2S реактивних модифікацій C2S, таких як, наприклад, -модифікації. 11. Спосіб принаймні за будь-яким із пунктів 1-10, який відрізняється тим, що клінкер перемелюють із додаванням або без додавання носіїв сульфатів у формі сульфатів лужних та/або лужноземельних металів, переважно в формі гіпсу та/або напівгідрату, та/або ангідриту, та/або сульфату магнію, до одержання тонкості помелу (за Блейном) у діапазоні від 2000 до 2 2 10000 см /г, переважно в діапазоні від 3000 до 6000 см /г і особливо переважно від 4000 до 2 5000 см /г. 12 UA 109346 C2 13 UA 109346 C2 14 UA 109346 C2 15 UA 109346 C2 16 UA 109346 C2 17 UA 109346 C2 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 18

ДивитисяДодаткова інформація

Автори англійськоюBullerjahn, Frank, Schmitt, Dirk, Ben Haha, Mohsen

Автори російськоюБуллерян Франк, Шмитт Дирк, Бэн Хаха Мохсен

МПК / Мітки

МПК: C04B 7/32, C04B 7/345

Мітки: тернезит-беліт-кальцій-сульфоалюмінатного, клінкеру, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/20-109346-sposib-oderzhannya-ternezit-belit-kalcijj-sulfoalyuminatnogo-klinkeru.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання тернезит-беліт-кальцій-сульфоалюмінатного клінкеру</a>

Попередній патент: Спосіб отримання пектинового сорбенту

Наступний патент: Спосіб виробництва сухого білково-рослинного напівфабрикату багатофункціонального призначення

Випадковий патент: Декоративний закупорювальний засіб, що перешкоджає незаконному розкриванню тари