Гофрувальна суміш та її застосування

Формула / Реферат

1. Гофрувальна суміш для штучних оболонок з високим рівнем прилипання до м’ясних продуктів, яка має щонайменше один компонент термоотверджуючої полікатіонної смоли, поліольний компонент, неорганічні або органічні сполуки, що містять лужні метали та їхні солі, для регулювання рН і воду, причому значення індексу активності води (aw) є більшим або дорівнює 0,70, а рН суміші знаходиться в діапазоні від 7 до 10.

2. Гофрувальна суміш за п. 1, яка відрізняється тим, що містить добавку, що вибрана з наступних груп: протеїни, харчові речовини із змазувальною дією, емульгатори, зволожувачі, антиоксиданти, консерванти, бактерицидні речовини, фунгіцидні речовини, інгібітори грибкового росту, ароматизатори, барвники, і їх комбінацій.

3. Суміш за пп. 1 і 2, яка відрізняється тим, що компонент термоотверджуючої полікатіонної смоли знаходиться у кількості, що складає від 0,01 до 15 % по масі із розрахунку на загальну масу суміші.

4. Суміш за п. 1 або 3, яка відрізняється тим, що компонент термоотверджуючої полікатіонної смоли містить суміш двох або більше термоотверджуючих полікатіонних смол.

5. Суміш за будь-яким з попередніх пп. 1-4, яка відрізняється тим, що полікатіонні смоли, які використовуються, належать до групи смол, що утворюються в результаті полімерної реакції епіхлоргідрину з поліамідом або з поліетиленіміном, або з поліамідоаміном, які отримані конденсацією поліалкілен - поліаміну з бікарбоновими кислотами.

6. Суміш за будь-яким з попередніх пунктів, яка відрізняється тим, що поліольний компонент є присутнім у кількості, що складає від 18 до 65 % по масі із розрахунку на загальну масу суміші і переважно від 40 до 60 %.

7. Суміш за пп. 1-6, яка відрізняється тим, що поліольним компонентом є гліцерол або пропіленгліколь.

8. Суміш за пп. 1-6, яка відрізняється тим, що поліольним компонентом є суміш двох або більше поліолів.

9. Суміш за будь-яким з попередніх пунктів, яка відрізняється тим, що індекс aw має значення, що знаходиться в діапазоні від 0,70 до 0,95, переважно - від 0,82 до 0,92.

10. Суміш за пп. 1-9, яка відрізняється тим, що добавки є присутніми у кількості до 10 % по масі із розрахунку на загальну масу суміші.

11. Штучна оболонка, яка імпрегнована гофрувальною сумішшю за пп. 1-10.

12. Штучна оболонка за п. 11, яка відрізняється тим, що масовий розподіл компонента смоли по поверхні цієї оболонки складає щонайменше 0,005 мг/дм2.

13. Штучна оболонка за п. 12, яка відрізняється тим, що масовий розподіл компонента смоли по поверхні цієї оболонки складає від 0,04 до 3 мг/дм2, переважно - від 0,05 до 2,4 мг/дм2 і більш переважно - від 0,1 до 1 мг/дм2.

14. Штучна оболонка за будь-яким з пп. 11-13, яка відрізняється тим, що вона є целюлозною оболонкою.

15. М'ясний продукт, що розміщений в штучній оболонці за пп. 11-14.

16. Спосіб імпрегнування штучної оболонки гофрувальною сумішшю за пп. 1-10, який включає наступні операції:

a) одержання гофрувальної суміші за будь-яким з пп. 1-10, і

b) обприскування оболонки під час її гофрування сумішшю, що одержана в операції а).

17. Спосіб за п. 16, в якому після операції b) уже гофроване покриття піддають нагріву протягом від 5 хвилин до 1 години при температурі від 70 до 120 °C.

18. Спосіб за п. 16, в якому після операції b) вже гофроване покриття піддають нагріву протягом від 12 годин до 5 днів при температурі між 30 °C і 70 °C, переважно при 35 °C протягом 3 днів або при 40 °C протягом 24 годин.

19. Спосіб за пп. 16-18, в якій оболонка, яку використовують у b), має розмір менше 36 мм.

Текст

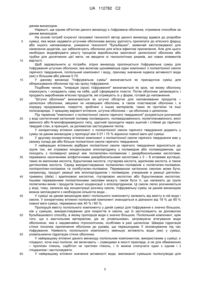

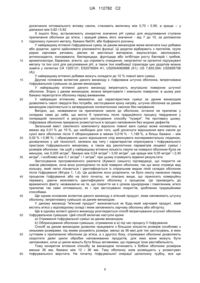

Реферат: Винахід стосується гофрувальної суміші для штучних оболонок з високим рівнем прилипання до м'ясних продуктів, штучної оболонки, яка імпрегнована гофрувальною сумішшю, м'ясного продукту, що розміщений в штучній оболонці та способу імпрегнування штучної оболонки, при цьому гофрувальна суміш має щонайменш один компонент термоотверджуючої полікатіонної смоли, поліольний компонент та неорганічні або органічні сполуки, що містять лужні метали та їхні солі, для регулювання рН і воду, причому значення індексу активності води (a w) є більшим або дорівнює 0,70, рН суміші знаходиться в діапазоні від 7 до 10, а спосіб імпрегнування штучної оболонки включає обприскування оболонки під час її гофрування вказаною гофрувальною сумішшю. UA 112782 C2 (12) UA 112782 C2 UA 112782 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується галузі м'ясної промисловості, більш конкретно, сектора штучних оболонок для наповнюваних продуктів. Зокрема, в ньому розробляється суміш для гофрування штучних оболонок м'ясних виробів, яка дозволяє надавати оболонці високу здатність прилипати до м'ясного фаршу, яким її наповнюють. Крім того, даний винахід стосується також оболонки, яку імпрегнують названою сумішшю, м'ясних виробів, загорнених у цю оболонку, і способу імпрегнування оболонки сумішшю за даним винаходом. Оболонки для наповнюваних виробів сприяють високій ступені спеціалізації відповідно до призначених застосувань. Така спеціалізація об'єднує різноманітні властивості (механічні властивості, проникність чи бар'єр для газу та/або рідини, властивість прилипати/облягати, біологічні властивості, органолептичні властивості, і т.п.), що забезпечують успішність процесів і застосувань, яким оболонка підлягатиме на всьому шляху виробу до ринку від м'ясопереробного підприємства, де її наповнюють, до кінцевого споживача. Всі ці властивості оболонки відповідають попередньо призначеній функції на кожному кроці цього шляху. Конкретний набір властивостей, в свою чергу, залежить від складу матеріалу і структури оболонки, від фізико – хімічної обробки, якій підлягала оболонка в процесі її виробництва, а також від включення вторинних елементів, що забезпечують додаткові властивості або модулюють існуючі. Ці елементи зазвичай складаються з покриттів для внутрішніх і/або зовнішніх стінок оболонки, зроблених з речовин або хімічних композицій, відмінних від матеріалу самої оболонки. Одним із застосувань, для якого призначають оболонки і якому присвячено даний винахід, є застосування, що використовує силу прилипання, яку деякі штучні оболонки використовують на огорненій ними м'ясній поверхні. Коли наповнений продукт підлягає подальшій тепловій обробці і/або процесам сушки чи копчення, то дуже зручно, щоб оболонка не відокремлювалась від м'яса, оскільки це запобігає утворенню жирових чи желатинових мішків (в процесах теплової обробки) або утворенню повітряних мішків, оскільки м'ясо стискається під час сушіння, і це не тільки надає непривабливого вигляду, але також сприяє небажаному росту грибків. Це також важливо, щоб запобігти відокремленню шкірки від м'яса, коли наповнений продукт нарізають скибками перед вживанням. Покриття, які ще й досі використовують для поліпшення прилипання целюлозної оболонки до м'яса, утворюють із сполук, що включають розчинні протеїни – окремо, у комбінації з ацетильованими моногліцеридами, або з хімічно модифікованими протеїнами, до складу яких можна включати чи не включати альдегідні зшивачі та інші сполуки, багаті на окис вуглецю, такі як рідкий дим. Іншими речовинами, що забезпечують прилипання, є хітозан, ацетати полівінілу, деякі їхні ко-полімери та термореактивні полікатіонні смоли (які також відомі під назвою смоли гарячого тверднення); завдяки цьому способу полікатіонні смоли визнані однією з найефективніших речовин. Коли їх застосовують у рідкому стані, полікатіонні смоли гарячого тверднення, використовувані у плівці для трубчастих їстивних продуктів як поверхневе покриття, потрібно піддати періоду нагріву, щоб зміцнити (затверднути) їх та прикріпити до поверхні. Це зміцнення (тверднення) відбувається завдяки процесам зшивання полімерів в результаті активованих теплом міжмолекулярних хімічних сполучних реакцій. Поліамін-поліамід-епіхлоргідринові смоли (епіхлоргідрин, епіфлуорогідрин, епібромгідрин і епійодогідрин) містять активні функціональні групи, які при нагріві реагують з амінними, гідроксильними, карбоксильними та тіольними группами. Кількості смоли, звичайно вживані для покриття внутрішньої поверхні оболонки, складають 2 2 приблизно від 0.4 мг/дм до 4.8 мг/дм (US2010003376A1). Деякі класи оболонок, наприклад, зміцнені (волокнисті) або незміцнені целюлозні оболонки мають при закінченні їхнього виробництва тверде внутрішнє покриття із затверділої смоли, яке кріпиться до поверхні оболонки за допомогою того ж процесу гарячого тверднення смоли (US 3378379). Іншими словами, інтерфазове кріплення целюлози зі смолою здійснюють хімічними зв'язками, причому зшивання смоляної фази потребує в той же час великої внутрішньої когезії. Покриття із смоли діє як сполучна ланка між целюлозою, до якої воно кріпиться на кроці затвердіння або зшивання, і м'ясом, до якого воно прилипає після наповнення. Навіть у тих випадках, коли липке покриття зі смоли включає інші речовини з модулюючим ефектом прилипання, або агенти, які сприяють легкому відшаруванню (WO 2005/092108 A1), смолу завжди треба кріпити до оболонки. Звичайним способом застосування внутрішного липкого покриття було визначено процес гарячого тверднення смоли. Оскільки процес виробництва целюлозної оболонки завжди включає крок висушування гарячим повітрям високої температури, рідке покриття з полікатіонної смоли гарячого тверднення звичайно наносять на кроці перед сушкою, щоб 1 UA 112782 C2 5 10 15 20 25 30 35 40 45 50 55 60 отримати наступні переваги: a) тепло від сушки використовують для початку гарячого тверднення смоли; b) вологість оболонки знижують до рівнів, менших 10 %, щоб сприяти реакції смоли з оболонкою, і c) нагнітання повітря у целюлозну трубку, яке здійснюють, коли повітря проходить через сушильник, оскільки завдяки цьому створюється лише один шар твердого покриття, який не прилипне сам до себе (блокуючий ефект), коли оболонку знову сплющать перед намотуванням на бобіну. Але це має серйозний недолік, оскільки звичайний спосіб нанесення внутрішнього покриття, відомий в цій сфері під назвами "пузир" ("the bubble") або інертний, повільний ("slugging") (US3158488 або US3378379) періодично потребує сплющування оболонки, і тому безперевності процесу для відновлення використаної смоли у пузирі. Ця акція пов'язана з економічними витратами, а саме з площею, обладнанням, людськими ресурсами і ефективністю. Фактично, при цьому способі "пузиря": a) роблять надріз на оболонці, щоб мати можливість доступу в її середину; b) особливий обсяг розчину покриття подають в оболонку через зроблений надріз. Цей обсяг не може бути занадто великим і створювати великий пузир, тому що тоді він перестає піддаватись контролю. c) кінці розрізу оболонки знову з'єднують, наприклад, резиновими трубками, щоб відновити безперервність оболонки. d) оболонку пропускають між парою валків, так щоб у шарі ("покриття"), який має конкретну товщину, після проходу крізь них залишалась лише певна кількість смоли. e) Коли обсяг розчину у пузирі використовують повністю (або раніше, якщо бажано мати регулярний процес), необхідно запускати процес знову. Далі, слід підкреслити, що внутрішній обсяг оболонки збільшується у квадратичній пропорції відносно її розміру, а внутрішня поверхня збільшується тільки у лінійній пропорції відносно розміру. Тому відношення поверхні до обсягу обернено пропорційне розміру, а це означає, що воно збільшується гіперболічно при зменшенні розміру. Наприклад, в обсязі V1 необхідно покрити 100-метрову внутрішню поверхню оболонки Розміру 50. Цей обсяг V1, вставлений в оболонку Розміру 50, включає висоту пузиря h1 (звичайно її прийнято вважати вертикальною, хоча міркування будуть тими ж самими при будьякій орієнтації пузиря). Щоб покрити 100-метрову внутрішню поверхню оболонки Розміру 10 (з такою кількістю речовини для покриття поверхні, як і у попередньому прикладі з Розміром 50), легко показати, що висота пузиря повинна дорівнювати 5 x h1, тобто бути у 5 разів більшою, ніж у попередньому випадку. Практичні міркування підказують, що довжина пузиря повинна бути обмеженою, оскільки, наприклад, тримати оболонку у рухомому стані із багатометровим стовпом рідини всередині було б неможливо. Попередні обчислення показують, що оболонки низького розміру потребують пузирів відносно більшої висоти, ніж високого розміру, для виробництва однакової довжини покриття. Тому в разі бажання, робота з максимальною висотою пузиря h1 як в оболонці Розміру 50, так і в оболонці Розміру 10, потребуватиме заміни пузиря у 5 разів частіше у Розмірі 10, ніж у Розмірі 50, з усіма наступними пов'язаними з нею процесами (прорізання, наповнення, розрізування на скибки…). Це добавляє тим більші небажані поточні операційні витрати, чим меншимє розмір (а тому, взагалі, збільшують і ринкову ціну виробу), і це означає, що сильно липкі оболонки нижче Розміру 36 не є комерційно обґрунтованими. Тому, хоча бульбашковий спосіб широко застосовують при виробництві волокнистих оболонок великого розміру (зміцнені целюлозні оболонки), його застосування для невеликих розмірів, очевидно, дорівнює нулю (під "невеликим розміром" тут маються на увазі оболонки діаметром, меншим 36 мм). Тому сучасний стан існуючої технології потребує отримання економічних оболонок невеликого розміру з високими характеристиками прилипання до м'ясної емульсії. Альтернативою внутрішньому або зовнішньому покриттю волокнистих целюлозних оболонок було безпосереднє включення смоли у віскозний розчин перед його екструзією у відповідні коагулянтні ванни. Розчин смоли вводять у кругообіг віскози (US 2001/0045236 A1). Пізніше, під час процесу сушки оболонки, високі температури сушильника активують зшивання смоли. Здатність м'ясної емульсії прилипати проявляється головним чином між цією м'ясною емульсією і внутрішньою поверхнею оболонки. В разі зміцненої целюлозної оболонки, в якій волокнисту підкладку покривають віскозою з внутрішньої і/або зовнішньої сторони, додавання смоли до віскози можна обмежити віскозою, вжитою тільки для покриття внутрішньої поверхні 2 UA 112782 C2 5 10 15 20 25 30 35 40 45 50 55 60 оболонки (US 2105273, US6395356), що сприяє оптимальному використанню смоли. Але в разі незміцнених целюлозних оболонок, які звичайно призначають для значно нижчих розмірів, ніж волокнисті, віскоза має тенденцію заповнити усю товщину целюлозної оболонки. Додавання смоли до віскози зрештою розосередить смолу по всій товщині оболонки, і не тільки всередині на внутрішній поверхні, де є зацікавленість отримати бажаний ефект прилипання м'ясної емульсії. Це означає, що додана кількість смоли є значно більшою, ніж необхідно просто для отримання покриття у внутрішньому шарі, - а це викликає додаткові витраті. Крім того, наявність смоли у товщині оболонки може справляти на неї додатковий негативний ефект, наприклад, зміни механічного опору небажано модифікують кінцеві фізичні властивості плівки. Тому сучасна галузева технологія має потребу розвинути альтернативні, економічні і ефективні способи отримання оболонки з високим рівнем прилипання до м'яса, зокрема, оболонки низького розміру, для подолання труднощів і недоліків, пов'язаних з існуючими способами, що вживають віскозу і пузир, звичайно використовуваними для застосування додатків, які забезпечують ефект прилипання оболонки до м'яса, але без модифікації решти процесу. Це дозволяє виробляти кінцеву оболонку такою, щоб не викликала ні технологічних ризиків, ані нових елементів вартості. Виробництво кінцевої оболонки або трубки - це довгий процес, який закінчується її намотуванням. Закінчену і наповнену повітрям целюлозну трубку, яка постійно виходить із сушильні, сплющують ущільнювальними валками, завдяки чому зсередини виходить повітря. Таким чином отримують сплющену трубку у формі суцільної плоскої стрічки, яку намотують на пластмасову або картонну оправку у формі бобіни, набираючи заплановану довжину оболонки, доки бобіна не досягне розмірів, придатних для подальшої обробки. Оболонку переривають, коли бобіну видаляють з даного процесу і замінюють новою оправкою, на яку продовжують намотування наступної бобіни. Бобіни утворюють резерв в очікуванні наступного автономного процесу перетворення плоских оболонок у плитки ґофрованих оболонок, який також називають "ґофруванням оболонок". В процесі ґофрування плоску оболонку перш за все повертають у її трубчасту форму, яку розкладають у повздовжньому напрямку на прямому рукаві, уздовж якого вона на високій швидкості проковзує за допомогою серії направляючих валків, при цьому її обприскують водною дисперсією або водною емульсією, утвореною з одного або кількох інгредієнтів, які діють головним чином як мастильний матеріал і пластифікатор, що добре відомо у галузевій технології. Валки притискують до зовнішньої стінки оболонки, в той час як внутрішня стінка лежить на полірованому металічному рукаві. Розташування і геомерія валків створюють напрямну муфту навколо оболонки. Коли валки обертаються, вони тягнуть оболонку у напрямку свого обертання і у напрямку осі рукава (хоча вісь обертання валків не є точно перпендикулярною до комплекту оболонка-рукав). Синхронне обертання валків на зовнішній стороні оболонки створює достатню рушійну силу як для того, щоб розмотувати і тягти оболонку до її входу, так і для того, щоб згинати і притискати її в той же час до гальмуючого пристрою на виході. Це дає можливість накопичувати всього декілька метрів оболонки у формі прямої і твердої складчастої трубки (завдяки сильному ущільненню складок між ними) довжиною кілька сантиметрів, відомої у галузі під назвою рукав. Розприскування додатків на целюлозну оболонку під час ґофрування має дві мети: a) з одного боку, для змащування контакту між внутрішньою поверхнею оболонки і поверхнею рукава, щоб оболонка рухалась по металу з мінімальним тертям; і b) з другого боку, щоб запобігти будь-яким ушкодженням оболонки під час згинання і ущільнення. Присадки, що додаються з цією метою в процесі ґофрування, можуть включати, наприклад, пластифікатори, такі як гліцерил, пропілен гліколь або інші поліоли, які також здійснюють функцію затримування входу води у целюлозну оболонку завдяки її високій гігроскопічності (US3898348; US3981046). Далі ці присадки можна поєднувати з іншими, функціональність яких є іншою. Їх можна, наприклад, поєднати з ароматизуючими (смаковими) речовинами і барвниками, які передаються м'ясу, такими як рідкий дим (CA 1325131), або такими як барвникова суміш біксин, як відкрито у патенті ES2076904 A1, в якому також комбінують різноманітні розчинні у воді або алкоголі агенти, що утворюють плівку, або суміші обох, такі як ефіри целюлози, зеїн, казеїн, декстрини або крохмальні похідні чи шелак. Ґофрувальний розчин також випадково включив присадку, яка зміцнює наступну шкірочку оболонки (наприклад, карбоксиметил - целюлозну). Крім того, він може включати фермент целюлози для видалення оболонки з ковбас без шкірки (EP 1101406). Присадки або їхні композиції зазвичай розприскують на початку процесу ґофрування через сопло, розміщене в кінці рукава, яке проникає і наповнює повітрям целюлозну трубку, що 3 UA 112782 C2 5 10 15 20 25 30 35 40 45 50 55 60 виходить з бобіни. Таким чином тертя між оболонкою і рукавом зменшують з першого ж моменту контакту. На основі потреб існуючої технології винахідник даного застосування розробив склад присадки, яку вносять до початку кроку ґофрування. Ця добавка здатна сама надавати оболонці високу силу прилипання до м'ясного фаршу або іншого продукту, яким її наповнюють. Її склад включає щонайменше один компонент з полікатіонної смоли гарячого тверднення, поліольний компонент і воду. Момент перетворення гладкої оболонки у ґофровану – це найбільш зручний крок у виробництві оболонки для нанесення на неї покриття, оскільки у цьому процесі неперервну гладку оболонку сегментують і імпрегнують різними вищезгаданими функціональними рідкими сумішами. Але при гарячій обробці смоли цей крок має ваду, тому що у наступних після ґофрування кроках немає жодного, який потребує тепла, необхідного для гарячого тверднення смоли, а в разі потреби їхнього додавання відправний економічний принцип знов був би порушений. Проте, експерименти, проведені автором даного винаходу, вражаюче, але очікувано дозволили отримати результат, в якому смола, внесена в оболонку разом з рештою додатків для ґофрування і без потреби гарячого тверднення, здатна кріпитись до оболонки, таким чином долаючи попередні концепції, встановлені існуючим станом галузевої технології, оскільки кваліфікованій у ній людині ніколи не спадало на думку додавати присадку у ґофрувальну суміш, яку, згідно з існуючим знанням, можна прикріпити до оболонки тільки гарячою обробкою, тому що може виникнути ризик злипання складок, яке зробить неможливим подальше витягування оболонки. Оболонки, імпрегновані описаною вище сумішшю для ґофрування без гарячого тверднення, прекрасно прилипають після заповнення до м'ясної маси, яку вони містять, і прекрасно здійснюють своє призначення щодо процесів кулінарної обробки і/або сушки, яким їх піддають, гарантуючи безпеку їжі. Застосування суміші для покриття під час ґофрування, яке є частиною процесу до його початку, складає якісну технічну перевагу, оскільки виключає потребу у використанні інших традиційних способів, таких як спосіб з віскозою і пузирем, значно дорожчих, з названими вище недоліками. Крім того, іншим вражаючим фактом, який походить із застосування цієї суміші, є те, що незважаючи на прилипання смоли до оболонки, остання не прилипає сама до себе у складках, як це могло б трапитись після притаманного процесу гарячого тверднення, такого, який застосовувався у попередньому способі - способі "пузиря". Навпаки, складки прекрасно розгортаються в процесі наповнення, не спричиняючи жодного дефекта оболонці. Нарешті, іншою важливою перевагою, яка витікає з використання суміші за даним винаходом, є те, що оболонка, оброблена цією сумішшю, прекрасно працює у неприродних виробничих умовах при застосуванні для певних м'ясних продуктів низького розміру, і це дозволяє конкурувати там, де єдиною альтернативою на сьогодні є природні оболонки з кишок тварин і на основі колагену. Цей неcподіваний факт дає велику конкурентну перевагу, оскільки, з одного боку, суміш і спосіб за даним винаходом дозволяють економічно діяти з більшою кількістю застосовуваних розмірів (особливо низьких розмірів), в яких прилипання оболонки до м'яса є суттєвим, а, з іншого боку, отримані оболонки дозволяють скоротити цикли деяких процесів виготовлення наповнених продуктів, для яких вони можуть призначатись, хоча ці цикли є більш активними і завдяки цьому підвищують рентабельність продукту. На Фігурі 1 показано забарвлення полікатіонної смоли гарячого тверднення на внутрішній поверхні целюлозної оболонки Кумасі яскраво синім. (1.a) Без покриття, (1.b) вкриту впорскуванням віскози, (1.c) вкриту бульбашковим способом, і (1.d) вкриту додаванням суміші за даним винаходом під час ґофрування. Фігура 2 демонструє здатність до прилипання у залежності від pH суміші за даним винаходом. Головним об'єктом даного винаходу є суміш для використання при ґофруванні штучної оболонки, що дозволяє надати їй високої здатності прилипати до м'ясного фаршу, яким її наповнюють. Ще одним об'єктом є штучна оболонка, імпрегнована ґофрувальною сумішшю за даним винаходом. Крім того, об'єктом даного винаходу є м'ясний продукт, яким наповнюють штучну оболонку, імпрегновану сумішшю за даним винаходом. Додатковим обєктом є також спосіб насичення штучної оболонки ґофрувальною сумішшю за 4 UA 112782 C2 5 10 15 20 25 30 35 40 45 50 55 60 даним винаходом. Нарешті, ще одним об'єктом даного винаходу є ґофрована оболонка, отримана способом за даним винаходом. На основі потреб існуючої галузевої технології автор даного винаходу вдався до розробки суміші, яка може надавати штучним оболонкам високу здатність прилипати до м'ясного фаршу або іншого наповнювача, уникаючи технології "бульбашок", зазвичай застосовуваної для нанесення додатків, що забезпечують оболонки для м'яса ефектом прилипання. Але для цього необхідно модифікувати решту процесів виробництва закінченої целюлозної оболонки або трубки для досягнення цієї мети, не вводячи ні технологічних ризиків, ані нових елементів вартості. Щоб задовольнити ці потреби, згідно винаходу пропонується ґофрувальна суміш для ґофрування штучних оболонок, яка включає щонайменше один компонент з полікатіонної смоли гарячого тверднення, поліольний компонент і воду, причому значення індекса активності води (aw) є більшим або рівним 0.70. У даному винаході "ґофрувальна суміш" визначається як присадочна суміш для обприскування оболонки під час кроку ґофрування. Подібним чином, "операція (крок) ґофрування" визначається як крок, на якому оболонку оприскують і складають саму на себе, щоб сформувати пласти. Потім оболонки запаковують і продають виробникам м'ясних продуктів, які отримують їх у формі, готовій до наповнення. "Штучні оболонки" визначаються як штучні обгортки для наповнюваних продуктів – целюлозні оболонки, зміцнені чи незміцнені оболонки, а також пластмасові оболонки і, в порядку продовження, покриття, зроблені з інших матеріалів, таких як протеїни та інші полісахариди. У кращому варіанті втілення, штучна оболонка – це оболонка з целюлози. Під терміном "компонент з полікатіонної смоли гарячого тверднення" розуміється розчинний у воді синтетичний катіонний полімер поліамідного, поліамідоамінного, поліетіленамінного, вініл амінного або N-вінілформамідного типу, здатний проходити через зшитий і стійкий до гарячого твердий стан, в принципі, за допомогою застосування тепла. У конкретному втіленні компонент з полікатіонної смоли гарячого тверднення додають у суміш за даним винаходом у пропорції між 0.01 і 15 % відносно повної ваги цієї суміші. У другому конкретному втіленні компонент з полікатіонної смоли гарячого тверднення має у своєму складі дві або більше полікатіонні смоли гарячого тверднення. У найкращих втіленнях відібрані полікатіонні смоли гарячого тверднення відносяться до групи тих, які отримані конденсацією епіхлоргідрину з поліамідом або поліамідаміном, що походять з полімерної реакції між поліалкілен–поліаміном і дикарбоксильними кислотами, переважно насиченими аліфатичними дикарбоксильними кислотами з 3 – 8 атомами вуглецю, таких як малонова кислота, бурштинова кислота, глутарова кислота, адипінова кислота, а також дигліколева кислота. Серед використовуваних поліалкілен–поліамінів є поліетилен-поліаміни, поліпропілен-поліаміни та полібутилен-поліаміни. Переважною катіонною смолою може бути, наприклад, продукт реакції між епіхлоргідрином і поліамідом, утвореним в реакції діетилентриаміну (deta) і адипіновою кислотою, глутаровою кислотою або бурштиновою кислотою. Іншими переважними полікатіонними смолами можуть також бути ті, що належать до групи поліетилен-імінів і продуктів їхньої конденсації з епіхлоргідрином. Ці смоли легко розчиняються у воді, тому, залежно від концентрації розчину смоли, ґофрувальну суміш за даним винаходом можна запланувати з необхідною кількістю води… У суміші за даним винаходом вміст поліольного компоненту залежить від вмісту в ній води і смоли. У конкретному втіленні поліольний компонент знаходиться в діапазоні від 18 % до 65 % повної ваги суміші, переважно між 40 % і 60 %. Пропорція вмісту поліольного компоненту у даній суміші для ґофрування є значно більшою, ніж у сумішах, використовуваних для покриттів зі смоли, що їх застосовують за допомогою бульбашкового способу, в якому пропорція води є значно більшою. Поліольний компонент, крім того, що є мастильним матеріалом, діє як уповільнювач, затримуючи втягування води оболонкою, яка є надзвичайно гігроскопічною, особливо в разі целюлози. Швидка гідратація стінок посилює прилипання оболонки до рукава, що перешкоджає її зісковзуванню під час ґофрування. Наявність поліольного компоненту зменшує активність води (aw) у суміші, уповільнюючи гідратацію стінок оболонки. У найкращому втіленні даного винаходу поліольним компонентом, використаним у суміші, є гліцерол, хоча інші поліоли, які включають – (наводимо в якості приклада, а не для обмеження) – пропілен гліколь, сорбітол чи тритілен гліколь, і їх можна сполучати один з одним і з гліцерилом і застосовувати. У найкращому втіленні значення активності води, викликаної сумішшю поліолу/води для 5 UA 112782 C2 5 10 15 20 25 30 35 40 45 50 55 60 досягнення оптимального впливу смоли, становить величину між 0,70 і 0.95, а краще – у діапазоні між 0,82 і 0,92. З іншого боку, встановлюють конкретне значення pH суміші для модулювання ступеню прилипання оболонки до м'яса, і кращий рівень його значення - від 7 до 10, за допомогою гідроокису лужного металу, бажано NaOH, або буферного розчину. У найкращому втіленні ґофрувальна суміш за даним винаходом може включати інші добавки або додатки, здатні здійснювати різноманітні функції. Ці додатки відбирають з протеїнів, групи рідких харчових речовин, діючих як мастильні матеріали, емульгатори, зволожувачі, антиоксиданти, консерванти, бактерициди, фунгіциди або інгібітори росту бактерій і грибків, ароматизатори, барвники, агенти, що сприяють очищенню, неорганічні чи органічні підлужувачі металу та їхні солі для регулювання pH, а також їхні комбінації (приклади цих додатків можна знайти у патентах CA 1325131; ES2076904 A1; US2004062888 (A1); US 7,833,594; US5928738 (A)). У найкращому втіленні добавки можуть складати до 10 % повної ваги суміші. Другим головним аспектом даного винаходу є ґофрована штучна оболонка, імпрегнована ґофрувальною сумішшю за даним винаходом. У найкращому втіленні даного винаходу імпрегнують внутрішню поверхню штучної оболонки. Згідно з даним винаходом, можна імпрегнувати і зовнішню поверхню; в цьому разі бажано перегортати оболонку перед вживанням. У найкращих втіленнях, вважаючи, що характеристики суміші за даним винаходом дозволяють смолі твердіти без потреби, застосування кроку нагріву, штучна оболонка за даним винаходом скріплюється із затвердненою полікатіонною смолою без нагрівання. Вигідно, що, незважаючи на прилипання смоли до оболонки, остання не прилипає у складках сама до себе, що могло б трапитись після традиційного процесу тверднення у попередній технології в результаті застосування способу "пузиря". На противагу цьому, ґофрована оболонка прекрасно розмотується в процесі наповнення без жодних дефектів. Загальний вміст смоляного компоненту відносно повної ваги суміші може коливатись в межах від 0,01 % до 15 %, що необхідно для того, щоб досягнути відношення ваги смоли до сухої ваги оболонки після її обприскування в межах 0,016 % - 1,199 %, а більш бажано – між 0,02 % і 0,96 %; і обрахування цього відношення слід виконувати експериментально людиною, досвідченою у цій технології, залежно від типу і характеристик оприскувача і ґофрувального пристрою ґофрувального механізму, а також від реологічних параметрів кінцевої суміші і розмірів оболонки; так щоб у найкращому втіленні кількість смоли на поверхні оболонки була не 2 2 2 2 меншою, ніж 0,005 мг/дм , бажано між 0,04 мг/дм і 3,00 мг/дм , ще краще між 0,05 мг/дм і 2,40 2 2 2 мг/дм , і особливо між 0,1 мг/дм і 1 мг/дм ; при цьому отримують відмінні результати. Застосування протравлюючого реагента (Кумассі синього) підтверджує, що покриття не зовсім рівномірне, хоча воно розподілено по всій поверхні оболонки, так що воно отримує вид кольору, який легко пізнається і ідентифікується із спіральним видом ліній складок оболонки після ґофрування (Фігура 1; 1.d). Це дозволяє ясно розрізнити, чи було смолу нанесено перед процесом ґофрування або на його початку, як описано вище, що приносить комерційну перевагу, даючи можливість ідентифікувати оболонку з процесом. Це призводить до вражаючого факту: незважаючи на те, що покриття не є цілком однорідним і гомогенним, м'ясо прилипає так само оптимально, як і при застосуванні покриттів, зроблених традиційними способами. Ще одним основним аспектом даного винаходу є м'ясний продукт, яким наповнюють штучну оболонку, імпрегновану сумішшю за даним винаходом. У даному винаході "м'ясний продукт" визначається як будь-який харчовий продукт, який містить м'ясо у відповідному складі і яким заповнюють харчову оболонку або обгортку. Ще в одному аспекті даного винаходу розглядається спосіб імпрегнування штучної оболонки ґофрувальною сумішшю. Цей спосіб включає наступні кроки: a) Отримання ґофрувальної суміші за даним винаходом, b) Обприскування оболонки сумішшю, отриманою в a) під час процесу її ґофрування. Спосіб за даним винаходом дозволяє працювати з більшою кількістю розмірів (особливо з низькими розмірами, під якими розуміють розміри, менші за 36 мм) для тих застосувань, в яких суттєвим є прилипання оболонки до м'яса, а з другого боку, отримувані оболонки дозволяють скоротити деякі цикли обробки наповнюваних продуктів, для яких вони можуть бути заплановані, хоча ці цикли можуть бути більш активними, що підвищує їхню рентабельність. Тому конкретне втілення способу за винаходом починають з бобіни оболонки розміром менше 36 мм, бажано між 12 і 36 мм. Таку оболонку знов розміщують у розмотувач ґофрувального верстата. На початку ґофрувальної операції целюлозну трубку, все ще 6 UA 112782 C2 5 10 15 20 25 30 35 40 45 сплющену, знову відкривають, вводячи в неї зовнішній кінець рукава, звідки її будуть оприскувати внутрішньо ґофрувальним розчином, в той час як оболонка рухатиметься вперед до натяжних валків. Вважаючи, що смоли твердіють без додаткового кроку нагріву, після повного поглинання ґофрувальної суміші у найкращих втіленнях ґофрована оболонка не підлягає ніякій додатковій гарячій обробці. Незважаючи на це, за вибором, після кроку c) оболонку, уже ґофровану і оброблену сумішшю за даним винаходом, можна піддати періоду відпуску протягом між 5 хвилинами і 1 годиною при температурі від 70 до 120 ºC, або від 12 годин до 5 днів при температурі 30ºC70ºC, а краще при 35ºC протягом 3 днів, і особливо при 40ºC протягом 24 годин. В оболонці, обробленій таким способом, трохи збільшується опір продавлюванню, і при цьому зменшується витягування. Ґофровану оболонку, отриману способом за даним винаходом, посилають виробнику м'ясних виробів, де її можна наповнювати м'ясною сумішшю для отримання м'ясного продукту. Потім наповнені продукти обробляють будь-яким з традиційних способів. У продукті, отриманому способом за даним винаходом, не відбувається небажаного відокремлення жиру під оболонкою. Крім того, при ручному очищенні від шкірки підтверджується те, що оболонка надійно прикріплена уз- довж всієї поверхні м'яса, з яким вона контактує. Приклади Приклад I: Порівняння роботи целюлозної оболонки, отриманої способом за даним винаходом, з роботою оболонок, отриманих змішуванням віскози із смолою перед екструдуванням або вживанням смоли з пузиря. Цей тест було здійснено для того, щоб порівняти прилипання до м'яса целюлозних оболонок, імпрегнованих способом за даним винаходом з використанням зтвердненої полікатіонної смоли у ґофрувальній рідині, з додатковою тепловою обробкою або без неї, співставивши його із традиційною альтернативою отримання "зтвердненої смоли" за допомогою тепла, як в разі смоли, введеної у віскозу перед екструзією, так і в разі застосування смоли бульбашковим способом. Полікатіонна смола гарячого тверднення надавалась компанією Ashland і продавалась на ринку під назвою Kymene G3-X-CEL, з вмістом сухої речовини (основний компонент - смола) 16,1 %. Поствиробничі дії були представлені обробкою названої полікатіонної смоли для видалення АОҐ, яка складається з каустичної обробки, а після неї – мікробного дегалогенування, перетворення DCP і CPD у CO2 та сіль, з використанням для завершеної стадії суміші мікроорганізмів, ізольованих від забруднення, які здійснюють це дегалогенування, таких як Arthrobacter histidinolovorans та Agrobacterium radiobacter, що описано в патентах US5972691 і WO96/40967. Концентрація смоли в імпрегнуючій рідині була однаковою у бульбашковому способі і у способі за даним винаходом. У способі впорскування віскози вводили 8 % розчин смоли і, коли доречно, вводили 0.1 % протеїну залежно від вмісту целюлози в оболонці. Для забезпечення тверднення смоли, застосовної способом за даним винаходом, деякі з імпрегнованих оболонок піддавали процесу гарячого тверднення при 120ºC тривалістю 60 хвилин. Потрібно також було визначити, як наявність протеїнів впливає на суміш зі смолою. У цьому та інших прикладах рідкий ґофрувальний розчин, зроблений з 50 % води і 50 % гліцерилу, названий пом'якшувачем, використовували як контрольний препарат. Крім того, застосовували ґофрувальні суміші з протеїном і без смоли. Різні суміші можна побачити у Таблиці I, співставленій із серією рекомендацій, які можна використати для перевірки результатів застосування у процесах наповнення та обробки відібраного м'ясного продукту (Таблиця IV). Значення pH в усіх формулах встановлено рівним 7,0. 50 7 UA 112782 C2 Таблиця I Склад ґофрувальних додатків, кількості яких виражені в грамах Рекомендація M10465 M10466 M10467 M10468 M10469 M10470 M10471 5 Добавка Смола Смола-соя Смола-горох Смола-плазма Соя Горох Плазма Вода 89,0 88,2 89,0 89,0 274,2 275,0 275,0 G3- Соєвий протеїн Гороховий Плазмовий Гліцерол XCEL Supro 248 протеїн протеїн 186 225 186 0,83 225 186 0,83 225 186 0,83 225 0,83 225 0,83 225 083 225 Результати: У Таблиці IV показані результати наповнення м'ясним продуктом, приготованим відповідно до складу у Таблиці II і підданого циклу обробки, наведеному у Таблиці III: Таблиця II Склад м'ясного продукту ІНГРЕДІЄНТИ Лопатка Шинка Емульсія шкірки 1:3 Текстурована соя Вода Соєвий ізолят Казеїнат Сіль Нітрит Часник Барвник Перець Декстроза Орегано Кмин Аскорбінова кислота % 50 20 4 12 6 1 0 1,8 0,02 0,5 0,02 2 1 0 0 0,05 Таблиця III Умови обробки м'ясного продукту Назва кроку Сушка 1 Стерилізація полум'ям Копчення Сушка 2 Теплова обробка 10 Температура ºC 65º 65º 65º 70º 80º Час, хвилин 30 5 15 5 80 R.H. %

ДивитисяДодаткова інформація

Назва патенту англійськоюShirring composition and uses thereof

Автори англійськоюGarcia Martinez, Ion Inaki

Автори російськоюГарсиа Мартинес Ион Иньаки

МПК / Мітки

МПК: A22C 13/02

Мітки: суміш, гофрувальна, застосування

Код посилання

<a href="https://ua.patents.su/20-112782-gofruvalna-sumish-ta-zastosuvannya.html" target="_blank" rel="follow" title="База патентів України">Гофрувальна суміш та її застосування</a>

Попередній патент: Спосіб отримання каталізатора, що містить модифікований фосфором цеоліт, для процесу дегідратації спиртів (варіанти)

Наступний патент: Спосіб одержання целюлаз з використанням міцеліального гриба, придатного для біореактора, що має низький об’ємний коефіціент перенесення кисню kla

Випадковий патент: Спосіб надання судинному протезу атромбогенних властивостей