Ливарна суміш, що містить карбонатні солі, та її застосування

Формула / Реферат

1. Ливарна суміш, яка містить:

(a) ливарний наповнювач; та

(b) карбонатну сіль в кількості, ефективній для зменшення утворення прожилок металевого виливка, одержаного за допомогою ливарної суміші, де кількість карбонатної солі складає від 0,25 відсотка за масою до 5,0 відсотків за масою на основі маси ливарного наповнювача; та

с) від 0,1 відсотка за масою до 5 відсотків за масою зв'язувальної речовини на основі маси ливарного наповнювача.

2. Ливарна суміш за п. 1, яка додатково містить оксид заліза, вибраний з групи, яка складається з червоного оксиду заліза, чорного оксиду заліза та їх сумішей.

3. Ливарна суміш за п. 2, де оксид заліза являє собою червоний оксид заліза.

4. Ливарна суміш за п. 3, де ливарний наповнювач містить кварцовий пісок.

5. Ливарна суміш за п. 4, де сіль вибрана з групи, що складається з карбонату кальцію, карбонату магнію та їх сумішей.

6 Ливарна суміш за п. 5, де доломіт застосовують в ливарній суміші як джерело карбонату кальцію та/або карбонату магнію.

7. Ливарна суміш за п. 4, де ливарна суміш також містить гіпс.

8. Ливарна суміш за будь-яким з пп. 5-7, де масове співвідношення карбонатної солі і червоного оксиду заліза складає від 1:1 до 4:1.

9. Ливарна суміш за п. 8, де масове співвідношення карбонатної солі і червоного оксиду заліза складає від 1:1 до 2:1.

10. Ливарна суміш за п. 9, де ливарна суміш містить органічну зв'язувальну речовину.

11. Ливарна суміш за п. 10, де зв'язувальна речовина являє собою фенольно-уретанову зв'язувальну речовину або епоксидно-акрилатну зв'язувальну речовину.

12. Ливарна суміш за п. 11, де ливарна суміш містить каталізатор.

13. Ливарна суміш за п. 11, де кількість солі в ливарній суміші складає від 0,5 відсотка за масою до 4,0 відсотків за масою на основі маси ливарного наповнювача.

14. Ливарна суміш за п. 12, де кількість солі в ливарній суміші складає від 0,5 відсотка за масою до 4,0 відсотків за масою на основі маси ливарного наповнювача.

15. Ливарна суміш за п. 11, де кількість солі в ливарній суміші складає від 0,5 відсотка за масою до 2,5 відсотків за масою на основі маси ливарного наповнювача.

16. Ливарна суміш за п. 12, де кількість солі в ливарній суміші складає від 0,5 відсотка за масою до 2,5 відсотків за масою на основі маси ливарного наповнювача.

17. Спосіб одержання ливарної форми у холодному ящику, який включає:

(a) внесення ливарної суміші за п. 10 в шаблон для формування ливарної моделі;

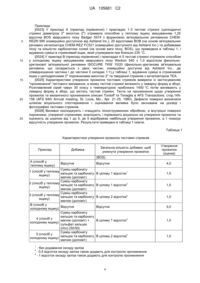

(b) взаємодію ливарної форми, сформованої на етапі (а), з пароподібним каталізатором твердіння, здатним затверднути ливарну форму;

(c) забезпечення твердіння вказаної форми, що взаємодіє з пароподібним каталізатором твердіння згідно з етапом (b), доки вказана форми стане придатною для застосування; та

(d) видалення вказаної форми з шаблону.

18. Спосіб виливання металевої деталі, який включає:

(a) вставку ливарної форми, одержаної способом за п. 17, у ливарну форму в зборі;

(b) заливку металу, доки він в рідкому стані, у вказану ливарну форму в зборі;

(c) забезпечення охолодження та застигання вказаного металу; та потім

(d) відокремлення відлитої металевої деталі від ливарної форми в зборі.

19. Спосіб одержання ливарної форми використовуючи холоднотвердіючі суміші, який включає:

(a) внесення ливарної суміші за п. 12 в шаблон для формування ливарної форми;

(b) забезпечення твердіння вказаної ливарної форми, сформованої на етапі (а), доки вказана форма стане придатною для застосування; та

(c) видалення вказаної форми з шаблону.

20. Спосіб виливання металевої деталі, який включає:

(a) вставку ливарної форми, одержаної способом за п. 19, у ливарну форму в зборі;

(b) заливку металу, доки він в рідкому стані, у вказану ливарну форму в зборі;

(c) забезпечення охолодження та застигання вказаного металу; та потім

(d) відокремлення відлитої металевої деталі від ливарної форми в зборі.

21. Спосіб одержання ливарної форми у теплому ящику, який включає:

(a) внесення ливарної суміші за п. 12 в шаблон для формування ливарної форми,

(b) нагрівання вказаної форми, сформованої на етапі (а), до температури від 150 °С до 260 °С;

(c) забезпечення твердіння вказаної форми, доки вказана форма стане придатною для застосування; та

(d) видалення вказаної форми з шаблону.

22. Спосіб виливання металевої деталі, який включає:

(a) вставку ливарної форми, одержану способом за п. 21, у ливарну форму в зборі;

(b) заливку металу, доки він в рідкому стані, у вказану ливарну форму в зборі;

(c) забезпечення охолодження та застигання вказаного металу; та потім

(d) відокремлення відлитої металевої деталі від ливарної форми в зборі.

Текст

Реферат: Розкриті ливарна суміш, що містить карбонатну сіль, та її застосування для виготовлення ливарних форм способами, використовуючи теплий ящик, гарячий ящик, холоднотвердіючі суміші та холодний ящик, застосування цих ливарних форм для виготовлення металевих виливків, та металеві виливки, одержані вказаними способами. UA 105681 C2 (12) UA 105681 C2 UA 105681 C2 5 10 15 20 25 30 35 40 45 50 55 60 Перехресне посилання на споріднені заявки [0001] Дана заявка заявляє пріоритет на основі попередньої заявки США № 61/286913, поданої 16 грудня, 2009 p., яка в повному об'ємі включена в даний документ. Передумови [0002] Кварцовий пісок (SiO2, кварц) широко застосовують як наповнювач в галузі виливання металу для виготовлення ливарних форм і стрижнів. Його застосовують як для "сирої формувальної суміші" (піску, зв'язаного з водою та глиною), так і для хімічно зв'язаного піску. Застосовують безліч неорганічних та органічних зв'язувальних речовин, включаючи натрійсилікатні зв'язувальні речовини, фенольно-уретанові, фуранові, епоксидно-акрилові, фенольні зв'язувальні речовини, що тверднуть під дією складного ефіру, та фенольні зв'язувальні речовини, що тверднуть під дією кислоти, серед інших. [0003] Зв'язувальні речовини змішують з піском і суміш ущільнюють в устаткуванні для прийняття моделі бажаної ливарної форми або стрижня, далі зв'язувальна речовина твердне та зв'язує піщані зерна разом. Потім складові ливарної форми та стрижня збирають у формувальний корпус, у корпус заливають метал, а він заповнює внутрішні порожнини в моделі бажаного виливка. Під дією тепла від рідкого металу, особливо у випадку феросплавів з температурами плавлення понад 1100 °C, починає розкладатися органічна зв'язувальна речовина і нагрівається пісок. По мірі того, як нагрівається кварцовий пісок, відбувається термічне розширення. Це розширення є відносно лінійним, доки температура не досягне приблизно 570 °C, коли трансформується кристалічна структура піщаних зерен. Ця структурна трансформація супроводжується швидким ізотермічним розширенням з наступним періодом термічної усадки приблизно до 980 °C, коли відбувається інша зміна кристалічної структури з більшим термічним розширенням. [0004] Вважається, що такі швидкі об'ємні зміни в піщаних зернах спричиняють механічні напруження в шарах піску поблизу поверхні виливка, що може призвести до розтріскування поверхні ливарної форми або стрижня, що контактує з гарячим розплавленим рідким металом у ливарній формі. Розплавлений рідкий метал може протікати в такі тріщини та утворювати прожилки або облої на поверхні виливка. Вони є небажані, та потрібні час та зусилля для їх видалення. В особливо важливих застосуваннях з малими внутрішніми стрижневими пропускними каналами прожилка може перекривати і блокувати пропускний канал. Прикладами цих особливо важливих виливків є блоки двигунів та головки з кожухами водяного охолодження, які могли бути заблоковані прожилками в місцях, що важко виявити та ще важче видалити. [0005] Для виробництва "піщаних" ливарних форм та стрижнів також можна застосовувати інші типи наповнювачів, включаючи природний циркон, хроміт, олівін та штучні керамічні та інші наповнювачі. Такі мають нижчі коефіцієнти розширення без фазових перетворень та значно зменшену тенденцію формувати дефекти - утворення прожилок, але також є набагато дорожчими. [0006] 3 кварцовим піском застосовували добавки піску для зменшення тенденції утворювати прожилки. Такі добавки піску, як правило, поділяють на три основні категорії в залежності від їх механізму дії. [0007] Перша категорія складається із "наповнювачів з малим коефіцієнтом розширення", таких як суміш кварцового та цирконієвого пісків 90:10, що має нижчий показник розширення, аніж сам кварцовий. Додатково до природних наповнювачів можна застосовувати штучні наповнювачі, подібні керамічним (мулітним) кулькам, алюмосилікатним "мікросферам" або плавленому кварцу. [0008] Друга категорія складається з "органічних амортизуючих матеріалів", таких як деревне борошно, декстрин і крохмаль. При змішуванні з кварцовим піском вони займають деякий об'єм між піщаними зернами. Таким чином, якщо розплавлений метал заливають в ливарну форму, тепло від розплавленого металу швидко спалює зайвий органічний матеріал. Об'єм, попередньо зайнятий органічним матеріалом, може потім забезпечити "амортизатор" або простір для розширення піску, таким чином зменшуючи зростання напружень в піску. [0009] Третя категорія добавок піску складається з "флюсів", які реагують з поверхнею піщаних зерен, щоб хімічно змінити поверхневий шар піску та отримані характеристики розширення піску. Прикладами таких флюсів є оксиди заліза, як гематит (Fе 2О3), так і магнетит (Fе3О4) які здавна застосовували в якості добавок піску. Інші добавки піску типу флюсу включають оксид титану (ТіО2) та окис літію (Li2О), що містять матеріали, такі як сподумен. Також було продемонстровано, що використання комбінації декількох різних добавок типу флюсу може мати сприятливий ефект. Це особливо дієво, коли гематит застосовують з іншими добавками. [0010] Існуючі категорії добавок піску можуть зменшити утворення прожилок у виливках, але 1 UA 105681 C2 5 10 15 20 25 30 35 40 45 50 55 60 всі три категорії добавок піску мають деякі суттєві недоліки. Наповнювачі з низьким коефіцієнтом розширення, як правило, дорогі у порівнянні з кварцовим піском і їх необхідно застосовувати при відносно високих рівнях (вищих за 10 відсотків на основі піску). Органічні амортизуючі матеріали, як правило, додаються до загальної кількості газу, утвореного ливарною формою або стрижнем під дією рідкого металу, та можуть суттєво зменшувати міцність ливарної форми/стрижня, коли їх застосовують при рівнях, вищих за приблизно 1 відсоток. Добавки піску типу флюсу в даний час є найбільш широко використовуваними добавками, але вони також мають деякі недоліки. Наприклад, оксиди заліза при застосуванні більше ніж приблизно 2 відсотка за вагою на основі піску (BOS) можуть зумовити підвищене проникнення металу та можуть зменшити міцність ливарної форми/стрижня при застосуванні при вищих рівнях. Сподумени, що містять окис літію, є дорогими та, як правило, їх застосовують при вищих рівнях, наприклад, 4-8 відсотках за вагою на основі піску (BOS). Короткий опис винаходу [0011] Розкриття описує ливарну суміш, що містить наповнювач і визначені карбонатні солі. Карбонатні солі можна застосовувати в кількостях, менших ніж 4,0 вагових відсотка на основі ваги наповнювача, і навіть у кількостях 1,0 вагового відсотка та менше для ефективного зменшення утворення прожилок металевого виливка, отриманого за допомогою ливарної суміші. Також описується застосування ливарної суміші для виготовлення ливарних моделей способами в теплому ящику, гарячому ящику, способом холоднотвердіючих сумішей та способом у холодному ящику, застосування цих ливарних моделей для виготовлення металевих виливків та металеві виливки, отримані способом. При застосуванні ливарної суміші утворення прожилок в металевих виливках, зроблених за допомогою ливарних моделей, які застосовують для виливання металевих деталей, зменшується або зникає. [0012] Відомо, що карбонатні солі, чисті або в природних мінералах, наприклад, доломіті, можуть знизити ресурс при стендових дослідженнях сумішей піску, застосованих у способі в холодному ящику для виготовлення ливарних моделей та зменшення реакційної здатності кислотних каталізаторів, застосованих для твердіння ливарних моделей способами у теплому ящику, гарячому ящику та способом холоднотвердіючих сумішей. У зв'язку з цим була спонукальна причина вилучити або мінімізувати наявність карбонатних солей в ливарних сумішах. Не дивлячись на цю перешкоду застосовувати карбонатні солі в ливарних сумішах, оцінка виливків показала, що додавання карбонатних солей не тільки зменшило утворення прожилок, але і що порівнювані покращення в утворенні прожилок закінчились, коли застосовували менші кількості (де кількість порівнюють з кількостями відомої застосованої добавки піску) карбонатних солей. Детальний опис винаходу [0013] Карбонатні солі, які застосовують як добавку піску ливарної суміші, включають карбонати, такі як карбонат натрію, карбонат калію, карбонат кальцію, карбонат магнію та їхні суміші. Можна застосовувати чисті карбонатні солі та/або природні мінерали, що містять карбонатні солі. Прикладом природного мінералу, який містить карбонатні солі, є доломіт. Доломіт забезпечує переваги як джерело карбонатних солей завдяки його доступності та ціні. [0014] Кількість карбонатної солі, застосованої в ливарній суміші, представляє собою кількість, ефективну для зменшення або усунення утворення прожилок в металевих виливках, виготовлених за допомогою ливарних моделей (наприклад, ливарних форм та стрижнів), застосованих для виливання металевих деталей. Ефективна кількість карбонатної солі, як правило, складає від 0,25 відсотка за вагою до 5,0 відсотків за вагою на основі ваги ливарного наповнювача, переважно від 0,5 відсотка за вагою до 3,0 відсотків за вагою на основі ваги ливарного наповнювача та найбільш переважно від 0,75 відсотка за вагою до 2,0 відсотків за вагою на основі ваги ливарного наповнювача. [0015] Додатково до карбонатних солей ливарна суміш може також містити відомі добавки піску, такі як червоний оксид заліза, чорний оксид заліза та сполуки, що містять оксид літію. Особливо доцільно застосовувати червоний оксид заліза у поєднанні з карбонатною сіллю. Якщо червоний оксид заліза застосовують з карбонатною сіллю, то, як правило, застосовують у ваговому співвідношенні карбонатної солі до червоного оксиду заліза від 1:1 до 4:1, переважно від 1:1 до 2:1. [0016] Ливарна суміш також може містити ливарну зв'язувальну речовину. Такі ливарні зв'язувальні речовини добре відомі в даній галузі. Можна застосовувати будь-яку неорганічну або органічну зв'язувальну речовину в способах у теплому ящику, гарячому ящику, способі холоднотвердіючих сумішей та способі в холодному ящику, якщо вона буде добре утримувати ливарну модель злито та, у випадку органічних зв'язувальних речовин, полімеризуватися при наявності каталізатора твердіння. Приклади таких органічних зв'язувальних речовин 2 UA 105681 C2 5 10 15 20 25 30 35 40 45 50 55 60 представляють собою фенольні смоли, фенольно-уретанові зв'язувальні речовини, фуранові зв'язувальні речовини, лужні фенольні резольні зв'язувальні речовини і в тому числі епоксидноакрилові зв'язувальні речовини. Особливо переважними є фенольно-уретанові зв'язувальні речовини та епоксидно-акрилові зв'язувальні речовини. Фенольно-уретанові зв'язувальні речовини описані в патентах США №№ 3485497 та 3409579, які включені в розкриття в даному документі шляхом посилання. Такі зв'язувальні речовини основані на системі, що складається з двох частин, одна частина представляє собою компонент фенольної смоли, а інша частина представляє собою поліізоціанатний компонент. Епоксидно-акрилові зв'язувальні речовини, які затверділи при застосуванні діоксиду сірки при наявності окиснювального засобу, описані в патенті США № 4526219, який включений в розкриття в даному документі шляхом посилання. [0017] Кількість необхідної зв'язувальної речовини є ефективною кількістю для підтримання моделі і забезпечення ефективного твердіння, тобто, за допомогою якої можна зробити ливарну модель, яка буде придатною для застосування або стійкою після твердіння. Ефективна кількість зв'язувальної речовини, як правило, складає більше ніж приблизно 0,1 відсотка за вагою на основі ваги ливарного наповнювача. Переважно кількість зв'язувальної речовини знаходиться в діапазоні від приблизно 0,5 відсотка за вагою до приблизно 5 відсотків за вагою, більш переважно від приблизно 0,5 відсотка до приблизно 2 відсотків за вагою. [0018] Твердіння ливарної суміші за допомогою способу холоднотвердіючих сумішей відбувається шляхом змішування рідкого каталізатора твердіння з ливарною сумішшю (альтернативно шляхом змішування спершу рідкого каталізатора твердіння з ливарною сумішшю), формування ливарної суміші, яка містить каталізатор, і забезпечення твердіння сформованої ливарної суміші, як правило, при температурі навколишнього середовища без додавання нагріву. Способи у теплому ящику та у гарячому ящику подібні до способу холоднотвердіючих сумішей за винятком обладнання та/або того, що ливарну модель нагрівають, щоб забезпечити твердіння. Переважний рідкий каталізатор твердіння представляє собою третинний амін для способу холоднотвердіючих сумішей, як описано в патенті США № 3485797, який включений в розкриття в даному документі шляхом посилання. Конкретні приклади таких рідких каталізаторів твердіння включають 4-алкілпіридини, в яких алкільна група має від одного до чотирьох атомів вуглецю, ізохінолін, арилпіридини, такі як фенілпіридин, піридин, акридин, 2-метоксипіридин, піридазин, 3-хлорпіридин, хінолін, N-метилімідазол, Nетилімідазол, 4,4-дипіридин, 4-фенілпропілпіридин, 1-метилбензимідазол і 1,4-тіазин. Якщо у способах в теплому ящику, в гарячому ящику або способі холоднотвердіючих сумішей застосовують фуранову зв'язувальну речовину, як правило, застосовуваний каталізатор твердіння представляє собою неорганічну або органічну кислоту, наприклад, сильні кислоти, такі як толуолсульфокислота, ксилолсульфокислота, бензолсульфокислота, НСl і H2SO4. Також можна застосовувати слабку кислоту, таку як фосфорна кислота. [0019] Твердіння ливарної моделі за допомогою способу в холодному ящику відбувається шляхом обдування або ущільнення ливарної суміші в шаблоні та взаємодії ливарної моделі з пароподібним або газоподібним каталізатором. В залежності від вибраної хімічної зв'язувальної речовини можна застосовувати різноманітні пароподібні або парогазові суміші або гази, такі як третинні аміни, діоксид вуглецю, метилформіат і діоксид сірки. Фахівці в даній галузі знатимуть, який газоподібний засіб твердіння підходить для застосованої зв'язувальної речовини. Наприклад, парогазову суміш аміну застосовують з фенольно-уретановими смолами. Діоксид сірки (у поєднанні із окиснювальним засобом) застосовують з епоксидно-акриловою смолою. [0020] Див. патент США № 4526219, який включений в розкриття в даному документі шляхом посилання. Діоксид вуглецю (див. патент США № 4985489, який включений в розкриття в даному документі шляхом посилання) або складні метилові ефіри (див. патент США № 4750716, який включений в розкриття в даному документі шляхом посилання) застосовують з лужними резольними фенолоальдегідними смолами. Діоксид вуглецю також застосовують зі зв'язувальними речовинами на основі силікатів. Див. патент США № 4391642, який включений в розкриття в даному документі шляхом посилання. [0021] Переважно зв'язувальна речовина представляє собою фенольно-уретанову зв'язувальну речовину способу в холодному ящику, що затвердла завдяки пропусканню газу третинного аміну, такого як триетиламін, через відформовану ливарну суміш в порядку, як описано в патенті США № 3409579, або епоксидно-акрилову зв'язувальну речовину, що при застосуванні діоксиду сірки при наявності окиснювального засобу, як описано в патенті США № 4526219. [0022] Для фахівців у даній галузі буде очевидним, що до ливарної суміші можна додавати й інші добавки, такі як сполуки для змащування, розчинники, наповнювачі ресурсів при стендових випробуваннях, кремнійорганічні сполуки і т.д. 3 UA 105681 C2 5 10 15 20 25 Приклади [0023] У прикладі А (приклад порівняння) і прикладах 1-3 тестові стрижні (циліндричні стрижні діаметром 2" висотою 2") отримали способом у теплому ящику змішуванням 1,25 відсотка BOS кварцового піску Badger 5574 з фурановою зв'язувальною речовиною CHEMREZ® 995 (комерційно доступною від Ashland Inc.), 20 відсотками ВОВ (на основі зв'язувальних речовин) каталізатора CHEM-REZ FC521 (комерційно доступного від Ashland Inc.) та добавками піску та кількістю карбонатних солей (на основі ваги піску, BOS), що приведена в таблиці 1, і вдування суміші в стрижневий ящик, який утримували при близько 235 °C. [0024] У прикладі В (приклад порівняння) і прикладах 4-5 тестові стрижні отримали способом у холодному ящику змішуванням кварцового піску Wedron 540 з 1,0 відсотком фенольноуретанової зв'язувальної речовини ISOCURE TKW 10/20 (фенольно-уретанова зв'язувальна речовина, що складається з двох частин, комерційно доступна від Ashland Inc., де співвідношення частини І до частини II складає 1:1),у таблиці 1, вдування суміші в стрижневий ящик з циліндричними 2" порожнинами висотою 2" та твердіння стрижнів з каталізатором TEA. [0025] Характеристики утворення прожилок тестових стрижнів виміряли із застосуванням "проникнення" тестового виливання, в якому тестові стрижні вклеюють у ливарну форму в зборі. Розплавлений сірий чавун 30 класу з температурою приблизно 1450 °C потім виливають у ливарну форму в зборі, що містить тестові стрижні. Тести на проникнення щодо утворення прожилок та механічного проникнення описані Tordoff та Tenaglia в AFS Transactions, стор.149158 (AFS 84th Annual meeting, St. Louis, Mo., Apr. 21-25, 1980). Дефекти поверхні визначали шляхом візуального спостереження і оцінювання виливка було засноване на досвіді і фотографіях тестових стрижнів. [0026] Виливок охолоджують і очищують піскоструминною обробкою, а внутрішні поверхні порожнини, утвореної стрижнями, аналізують і порівнюють візуально на утворення прожилок та оцінюють за шкалою від 1 до 5, де 5 відображає найбільше утворення прожилок, а 1 показує відсутність утворення прожилок. Результати приведені в таблиці 1 нижче. Таблиця 1 Характеристики утворення прожилок тестових стрижнів Приклад Добавка Загальна кількість добавки, щоб уникнути утворення прожилок Утворення прожилок (оцінка) (BOS) А (спосіб у теплому ящику) Відсутня Суміш карбонату 1 (спосіб у теплому кальцію та карбонату ящику) магнію (доломіт) Суміш карбонату 2 (спосіб у теплому кальцію та карбонату ящику) магнію (доломіт) Суміш карбонату 3 (спосіб у теплому кальцію та карбонату ящику) магнію (доломіт) В (спосіб у Відсутня холодному ящику) Суміш карбонату кальцію та карбонату 4 (спосіб у магнію (доломіт) + холодному ящику) сульфат кальцію (гіпс) (50/50) Суміш карбонату 5 (спосіб у кальцію та карбонату холодному ящику) магнію (доломіт) Відсутня 4,0 В цілому 1 відсоток 1 1,5 В цілому 1 відсоток 2 1,0 В цілому 2 відсотка 3 1,0 Відсутня 3,0 В цілому 1 відсоток 2 1,0 В цілому 2 відсотка 2 1,0 1 - без додавання оксиду заліза - 0,5 відсотка оксиду заліза також додають для контролю проникнення 3 - 1 відсоток оксиду заліза також додають для контролю проникнення 2 4 UA 105681 C2 5 [0027] Дані в таблиці 1 чітко показують, що тестові стрижні, отримані з ливарної суміші, яка містить карбонатну сіль, зменшують утворення прожилок в тестовому виливку навіть при таких низьких рівнях, як 1,0 ваговий відсоток BOS. [0028] Розкриття та приклади допускають різні комбінації, модифікації і коригування щодо параметрів, які є в об'ємі формули винаходу, тому формулу винаходу варто тлумачити так, щоб включати альтернативні варіанти. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 60 1. Ливарна суміш, яка містить: (a) ливарний наповнювач; та (b) карбонатну сіль в кількості, ефективній для зменшення утворення прожилок металевого виливка, одержаного за допомогою ливарної суміші, де кількість карбонатної солі складає від 0,25 відсотка за масою до 5,0 відсотків за масою на основі маси ливарного наповнювача; та с) від 0,1 відсотка за масою до 5 відсотків за масою зв'язувальної речовини на основі маси ливарного наповнювача. 2. Ливарна суміш за п. 1, яка додатково містить оксид заліза, вибраний з групи, яка складається з червоного оксиду заліза, чорного оксиду заліза та їх сумішей. 3. Ливарна суміш за п. 2, де оксид заліза являє собою червоний оксид заліза. 4. Ливарна суміш за п. 3, де ливарний наповнювач містить кварцовий пісок. 5. Ливарна суміш за п. 4, де сіль вибрана з групи, що складається з карбонату кальцію, карбонату магнію та їх сумішей. 6. Ливарна суміш за п. 5, де доломіт застосовують в ливарній суміші як джерело карбонату кальцію та/або карбонату магнію. 7. Ливарна суміш за п. 4, де ливарна суміш також містить гіпс. 8. Ливарна суміш за будь-яким з пп. 5-7, де масове співвідношення карбонатної солі і червоного оксиду заліза складає від 1:1 до 4:1. 9. Ливарна суміш за п. 8, де масове співвідношення карбонатної солі і червоного оксиду заліза складає від 1:1 до 2:1. 10. Ливарна суміш за п. 9, де ливарна суміш містить органічну зв'язувальну речовину. 11. Ливарна суміш за п. 10, де зв'язувальна речовина являє собою фенольно-уретанову зв'язувальну речовину або епоксидно-акрилатну зв'язувальну речовину. 12. Ливарна суміш за п. 11, де ливарна суміш містить каталізатор. 13. Ливарна суміш за п. 11, де кількість солі в ливарній суміші складає від 0,5 відсотка за масою до 4,0 відсотків за масою на основі маси ливарного наповнювача. 14. Ливарна суміш за п. 12, де кількість солі в ливарній суміші складає від 0,5 відсотка за масою до 4,0 відсотків за масою на основі маси ливарного наповнювача. 15. Ливарна суміш за п. 11, де кількість солі в ливарній суміші складає від 0,5 відсотка за масою до 2,5 відсотків за масою на основі маси ливарного наповнювача. 16. Ливарна суміш за п. 12, де кількість солі в ливарній суміші складає від 0,5 відсотка за масою до 2,5 відсотків за масою на основі маси ливарного наповнювача. 17. Спосіб одержання ливарної форми у холодному ящику, який включає: (a) внесення ливарної суміші за п. 10 в шаблон для формування ливарної моделі; (b) взаємодію ливарної форми, сформованої на етапі (а), з пароподібним каталізатором твердіння, здатним затверднути ливарну форму; (c) забезпечення твердіння вказаної форми, що взаємодіє з пароподібним каталізатором твердіння згідно з етапом (b), доки вказана форма стане придатною для застосування; та (d) видалення вказаної форми з шаблону. 18. Спосіб виливання металевої деталі, який включає: (a) вставку ливарної форми, одержаної способом за п. 17, у ливарну форму в зборі; (b) заливку металу, доки він в рідкому стані, у вказану ливарну форму в зборі; (c) забезпечення охолодження та застигання вказаного металу; та потім (d) відокремлення відлитої металевої деталі від ливарної форми в зборі. 19. Спосіб одержання ливарної форми використовуючи холоднотвердіючі суміші, який включає: (a) внесення ливарної суміші за п. 12 в шаблон для формування ливарної форми; (b) забезпечення твердіння вказаної ливарної форми, сформованої на етапі (а), доки вказана форма стане придатною для застосування; та (c) видалення вказаної форми з шаблону. 20. Спосіб виливання металевої деталі, який включає: 5 UA 105681 C2 5 10 15 (a) вставку ливарної форми, одержаної способом за п. 19, у ливарну форму в зборі; (b) заливку металу, доки він в рідкому стані, у вказану ливарну форму в зборі; (c) забезпечення охолодження та застигання вказаного металу; та потім (d) відокремлення відлитої металевої деталі від ливарної форми в зборі. 21. Спосіб одержання ливарної форми у теплому ящику, який включає: (a) внесення ливарної суміші за п. 12 в шаблон для формування ливарної форми, (b) нагрівання вказаної форми, сформованої на етапі (а), до температури від 150 °С до 260 °С; (c) забезпечення твердіння вказаної форми, доки вказана форма стане придатною для застосування; та (d) видалення вказаної форми з шаблону. 22. Спосіб виливання металевої деталі, який включає: (a) вставку ливарної форми, одержану способом за п. 21, у ливарну форму в зборі; (b) заливку металу, доки він в рідкому стані, у вказану ливарну форму в зборі; (c) забезпечення охолодження та застигання вказаного металу; та потім (d) відокремлення відлитої металевої деталі від ливарної форми в зборі. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюFoundry mixes containing carbonate salts and their uses

Автори англійськоюShowman, Ralph, E., Harmon, Sean, B.

Автори російськоюШоумэн Ральф И., Гармон Шон Б.

МПК / Мітки

МПК: B22C 9/00, B22C 1/00, C04B 14/00

Мітки: суміш, застосування, ливарна, карбонатні, містить, солі

Код посилання

<a href="https://ua.patents.su/8-105681-livarna-sumish-shho-mistit-karbonatni-soli-ta-zastosuvannya.html" target="_blank" rel="follow" title="База патентів України">Ливарна суміш, що містить карбонатні солі, та її застосування</a>

Попередній патент: Множник-дільник з використанням логарифмічних схем

Наступний патент: Електроциклон

Випадковий патент: Спосіб очищення технологічного конденсату