Багатошаровий вміщуючий лігноцелюлозу формований виріб із низькою емісією формальдегіду (варіанти)

Номер патенту: 102404

Опубліковано: 10.07.2013

Автори: Кесмейр Даніель, Вайнкьотц Штефан, Шмідт Міхаель, Фінкенауер Міхаель, Байль Крістіан

Формула / Реферат

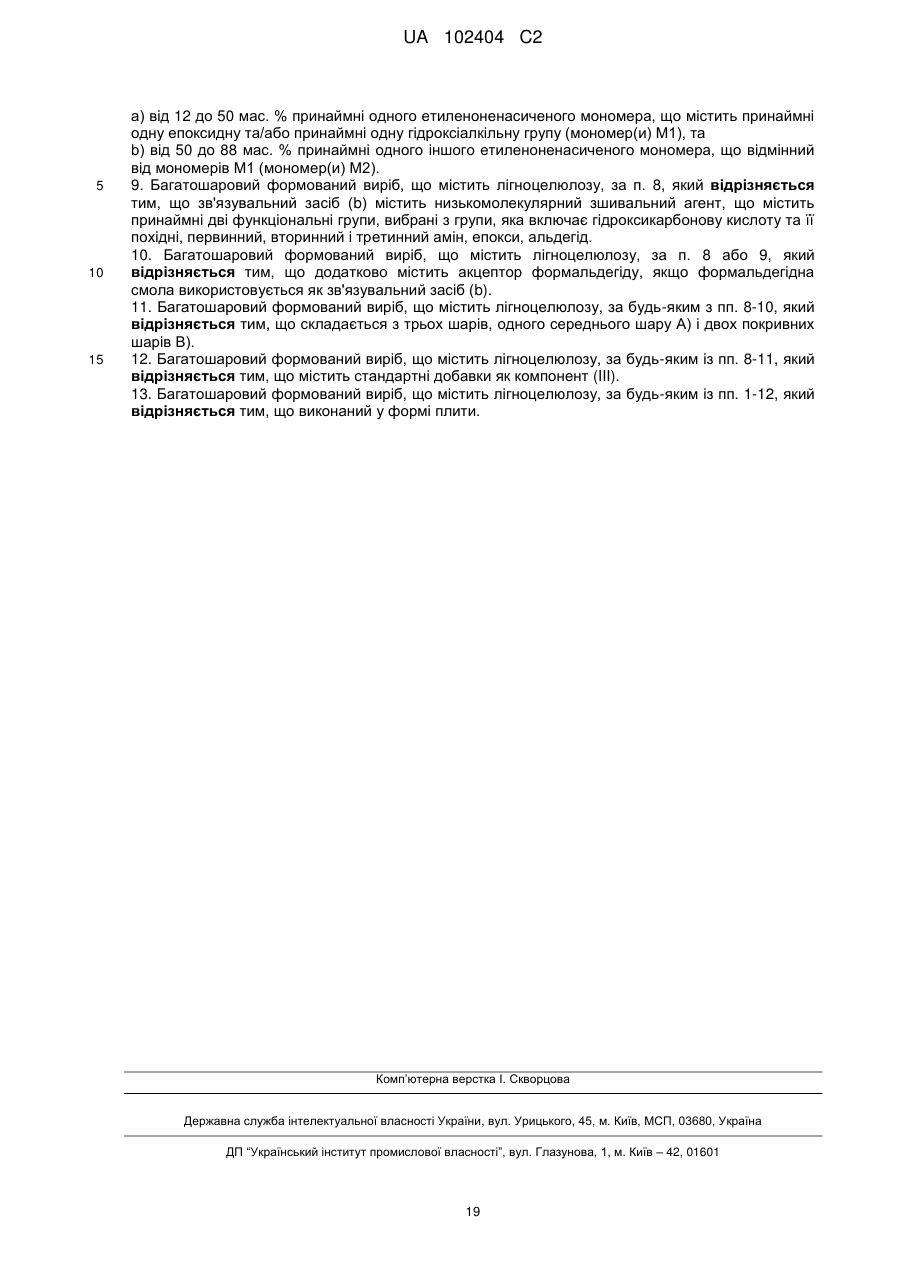

1. Багатошаровий формований виріб, що містить лігноцелюлозу, що містить:

А) один середній шар або кілька середніх шарів, що містить/містять частинки, що містять лігноцелюлозу, одержаний/одержані із застосуванням зв'язувального засобу (а), вибраного із групи, що включає (а1) формальдегідні смоли та (а2) органічний ізоціанат, який містить принаймні дві ізоціанатні групи; та

B) один покривний шар або кілька покривних шарів, що містить/містять частинки, що містять лігноцелюлозу, одержаний/одержані із застосуванням зв'язувального засобу (b), який відрізняється тим, що як зв'язувальний засіб (b) містить водний компонент (І), що містить

(і) полімер А, утворений із

a) 70 мас.% принаймні однієї етиленоненасиченої моно- та/або дикарбонової кислоти (мономер(и) А1) та

b) 30 мас.% принаймні одного іншого етиленоненасиченого мономера, що відмінний від мономерів А1 (мономер(и) А2), і

(іі) низькомолекулярний зшивальний агент, що містить принаймні дві функціональні групи, вибрані з групи, яка включає гідрокси групу, карбонову кислоту та її похідні, первинний, вторинний і третинний амін, епокси, альдегід.

2. Багатошаровий формований виріб, що містить лігноцелюлозу, за п. 1, який відрізняється тим, що зв'язувальним засобом (а) є формальдегідна смола (а1).

3. Багатошаровий формований виріб, що містить лігноцелюлозу, за п. 1, який відрізняється тим, що зв'язувальним засобом (а) є органічний ізоціанат, що містить принаймні дві ізоціанатні групи (а2).

4. Багатошаровий формований виріб, що містить лігноцелюлозу, за п. 1, який відрізняється тим, що зв'язувальний засіб (а) містить формальдегідну смолу (а1) і органічний ізоціанат, що містить принаймні дві ізоціанатні групи (а2), причому вміст формальдегідної смоли (а1) становить від 70 до 99,9 мас.%, а вміст згаданого органічного ізоціанату (а2) становить від 0,1 до 30 мас.%, кожен відносно суми (а1) та (а2) чистих нерозбавлених речовин.

5. Багатошаровий формований виріб, що містить лігноцелюлозу, за п. 2 або 4, який відрізняється тим, що зв'язувальний засіб (b) містить акцептор формальдегіду.

6. Багатошаровий формований виріб, що містить лігноцелюлозу, за будь-яким із пунктів 1-5, який відрізняється тим, що складається з трьох шарів, одного середнього шару А) і двох покривних шарів В).

7. Багатошаровий формований виріб, що містить лігноцелюлозу за будь-яким із пунктів 1-6, який відрізняється тим, що містить стандартні добавки як компонент (III).

8. Багатошаровий формований виріб, що містить лігноцелюлозу, що містить

A) один середній шар або кілька середніх шарів, що містить/містять частинки, що містять лігноцелюлозу, одержаний/одержані із застосуванням зв'язувального засобу (а), вибраного із групи, що включає (а1) формальдегідні смоли та (а2) органічний ізоціанат, який містить принаймні дві ізоціанатні групи; та

B) один покривний шар або кілька покривних шарів, що містить/містять частинки, що містять лігноцелюлозу, одержаний/одержані із застосуванням зв'язувального засобу (b), який відрізняється тим, що як зв'язувальний засіб (b) містить водний компонент (І), що містить

(і) полімер А, утворений із

a) 70 мас.% принаймні однієї етиленоненасиченої моно- та/або дикарбонової кислоти (мономер(и) А1) та

b) 30 мас.% принаймні одного іншого етиленоненасиченого мономера, який відмінний від мономерів А1 (мономер(и) А2), і

компонент (II) у формі водної дисперсії, що містить один або кілька полімерів М, які утворені із

a) від 12 до 50 мас.% принаймні одного етиленоненасиченого мономера, що містить принаймні одну епоксидну та/або принаймні одну гідроксіалкільну групу (мономер(и) М1), та

b) від 50 до 88 мас.% принаймні одного іншого етиленоненасиченого мономера, що відмінний від мономерів М1 (мономер(и) М2).

9. Багатошаровий формований виріб, що містить лігноцелюлозу, за п. 8, який відрізняється тим, що зв'язувальний засіб (b) містить низькомолекулярний зшивальний агент, що містить принаймні дві функціональні групи, вибрані з групи, яка включає гідроксикарбонову кислоту та її похідні, первинний, вторинний і третинний амін, епокси, альдегід.

10. Багатошаровий формований виріб, що містить лігноцелюлозу, за п. 8 або 9, який відрізняється тим, що додатково містить акцептор формальдегіду, якщо формальдегідна смола використовується як зв'язувальний засіб (b).

11. Багатошаровий формований виріб, що містить лігноцелюлозу, за будь-яким з пп. 8-10, який відрізняється тим, що складається з трьох шарів, одного середнього шару А) і двох покривних шарів В).

12. Багатошаровий формований виріб, що містить лігноцелюлозу, за будь-яким із пп. 8-11, який відрізняється тим, що містить стандартні добавки як компонент (III).

13. Багатошаровий формований виріб, що містить лігноцелюлозу, за будь-яким із пп. 1-12, який відрізняється тим, що виконаний у формі плити.

Текст