Система гідрування тетрагалогеніду кремнію і кремнію до тригалогеносилану (варіанти)

Формула / Реферат

1. Система гідрування тетрагалогеніду кремнію та кремнію до тригалогеносилану, яка включає резервуар високого тиску, один або більше вхідних отворів для газу, один або більше вхідних отворів для твердих речовин, один або більше відводів для твердих речовин і один або більше виходів для сумішей газу з твердими речовинами, множину частинок кремнію металургійної чистоти, що міститься в резервуарі високого тиску, яка відрізняється тим, що

має перший теплообмінник для нагрівання вхідного потоку рідкого тетрагалогеніду кремнію, причому нагрітий рідкий тетрагалогенід кремнію змішують з воднем для зниження температури випаровування тетрагалогеніду кремнію;

другий теплообмінник для випарювання суміші тетрагалогеніду кремнію і водню, причому джерелом тепла є гарячі гази, що виходять з інших компонентів системи;

третій теплообмінник для підвищення температури випареної суміші до приблизно 500-700 °C теплом, яке забезпечується відхідним потоком з резервуара високого тиску, що виходить з третього теплообмінника, створюючи джерело тепла для вхідного потоку тетрагалогеніду кремнію, що входить у перший теплообмінник.

2. Система гідрування тетрагалогеніду кремнію та кремнію до тригалогеносилану, яка включає резервуар реактора, який містить

пористий шар частинок кремнію металургійної чистоти і має один або більше вхідних отворів для газу в його нижній частині, причому для суміші випареного тетрагалогеніду кремнію і водню, що входить у реактор крізь один або більше вхідних отворів для газу;

один або більше вхідних отворів для твердих речовин у його верхній частині для подачі додаткових гранульованих частинок кремнію металургійної чистоти у реактор;

один або більше відводів у нижній частині для видалення твердих відходів і один або більше вихідних отворів у місці над шаром для видалення відхідного тригалогеносиланового газу, який може також включати захоплені тверді речовини;

перший теплообмінник для нагрівання вхідного потоку рідкого тетрагалогеніду кремнію, причому нагрітий рідкий тетрагалогенід кремнію на виході з першого теплообмінника змішують з воднем для зниження температури випаровування тетрагалогеніду кремнію;

випарник для випарювання суміші тетрагалогеніду кремнію та водню;

другий теплообмінник для підвищення температури випареної суміші тетрагалогеніду кремнію та водню до приблизно 500-700 °C теплом, отриманим з відхідного потоку тригалогеносиланового газу з резервуар реактора,

причому відхідний потік тригалогеносиланового газу, що виходить з другого теплообмінника, забезпечує джерело тепла для вхідного потоку тетрагалогеніду кремнію, що входить у перший теплообмінник.

3. Система за п. 2, в якій джерелом тепла для випарника є пара.

4. Система за п. 2, яка має сепаратор для видалення захоплених твердих речовин з відхідного тригалогенсиланового газу, що виходить з реактора.

5. Система за п. 2, в якій випарена суміш тетрагалогеніду кремнію та водню, яка входить у реактор, захоплює гранульовані частинки кремнію металургійної чистоти і з цими захопленими частинками зіштовхується з шаром частинок кремнію металургійної чистоти, викликаючи їх фрикційне стирання.

Текст

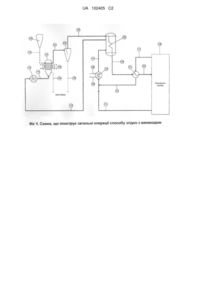

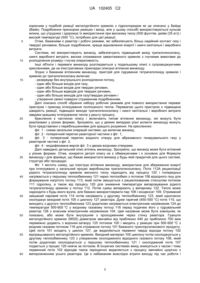

Реферат: Реактор для гідрування тетрагалогеніду кремнію і металургійного кремнію до тригалогеносилану, який містить шар часток металургійного кремнію, і має один або більше вхідних портів для газу і один або більше портів для видалення тригалогеносилану з реактора. Свіжі поверхні утворюються на частках псевдозрідженого шару внутрішньою абразивною дією часток кремнію, які захоплюються вхідним потоком тетрагалогеніду кремнію та водню і ударно діють на шар часток кремнію. Перевагою цього є збільшення виходу тригалогеносилану, підвищення швидкості згоряння гранул металургійного кремнію (MGS), видалення відпрацьованих MGS у формі пилу, що уноситься відхідним тригалогеносиланом, що виходить з реактора і подовженням часу між зупинками роботи для видалення шару. UA 102405 C2 (12) UA 102405 C2 UA 102405 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується галузі, пов'язаної з виробництвом кремнію високої чистоти, зокрема, пристрою і способу гідрування тетрагалогеніду кремнію і кремнію до тригалогенсилану. Тригалогенсилани, наприклад, SiHCI3 і SiHBr3 були вперше отримані реакцією кремнію з відповідним гідрогалогенідом, НСІ або НВг при температурі приблизно 350 °C і при приблизно атмосферному тиску. Виходи цієї реакції є звичайно дуже високими, у літературі згадано виходи вище 90 %, з залишком тетрагалогенідом кремнію. Тригалогенсиланом, що використовується найчастіше, є трихлорсилан, який очищають і розкладають, отримуючи дуже чистий кремній. Ця реакція розкладання також дає тетрагалогенід кремнію, що накопичується у процесі. Були застосовані різні заходи для мінімізації виробництва тетрагалогеніду кремнію, наприклад, рециклізацію тетрагалогенід і використання значного надлишку гідрогену у розкладальному реактору. Надлишковий тетрагалогенід також окислювали до аморфного кремнезему, отримуючи галогенні гази, які потім очищали. Більш сучасною іновацією, базованою на дослідженнях DOE/JPL і описаних у US 4676967, є перетворення надлишку тетрагалогеніду кремнію у тригалогеносилан реакцією з гідрогеном і кремнієм при високих температурі і тиску у присутності мідного каталізатора. Перед гідруванням, описаним у US 4676967, проводять реакцію між кремнієм, тетрахлоридом кремнію і гідрогеном при приблизно 400°-600 °C і 300-600 фунт/кв. дюйм (21-42 ат) у реакторі з псевдозрідженим шаром, обладнаним засобами розподілення над змішувальною камерою. У комерційних втіленнях цього патенту вхідні газові потоки тетрахлориду кремнію і гідроген нагрівають, бажано, окремо, до різних температур і тисків і змішують у змішувальній камері перед подачею до засобів розподілення для формування бульбашок, які контактують і псевдозріджують тонко подрібнений кремній. Гідроген нагрівають до 500 °C при 325 фунт/кв. дюйм (22, 8 ат), а тетрахлорид кремнію нагрівають до 500 °C при 575 фунт/кв. дюйм (40,2 ат), що перевищує критичний тиск (530 фунт/кв. дюйм (37 ат) для тетрахлориду кремнію, і потім скидають тиск до 325 фунт/кв. дюйм (22, 8 ат) після змішування з гідрогеном. Комерційні реактори, побудовані згідно з US 467696, мають менший вихід, ніж у маломасштабних лабораторних тестах, наприклад, описаних у "Kinetics of the Hydrogenation of Silicon Tetrachloride, W. Ingle and M. Peffley, J. Electrochem Soc may 1985, pg 1236-1240", і цей вихід зменшується з часом до моменту, коли потрібно видаляти весь шар кремнію і починати знову з свіжим матеріалом. Затримка змішування у змішувальній камері підвищує капітальні і виробничі витрати, оскільки робить більш важким отримання тепла з гарячих відхідних газів і створює операційні проблеми. Тетрагалогенід кремнію часто містить значні залишки тригалогеносилану і дигалогеносилану, які можуть розкладатись до кремнію у нагрівнику тетрагалогеніду, створюючи пробки. Використання двох окремих нагрівників збільшує витрати порівняно з одним пристроєм і утруднює отримання тепла з відпрацьованого газу і збільшує навантаження на обладнання. Застосування засобів розподілення підвищує капітальні витрати. Низький вихід комерційних реакторів може бути зумовлений конструкцією засобів розподілення і вибором робочого режиму типового псевдозрідженого шару, що викликає оминання кремнію великими бульбашками реакційного газу, внаслідок чого частина реакційного газу має дуже короткий час перебування. Як показав Інгл (Ingle), вихід залежить від часу перебування, але з часом досягає плато; отже, суміш газів з низьким і високим часом перебування забезпечує нижчий вихід, ніж один газ з такою ж середньою тривалістю перебування для усього газу. Зниження виходу з часом викликається накопиченням забруднень на поверхні кремнієвого шару, як це відзначено у Bade, S., "Mechano-chemical reaction of metallurigal grade silicon with gaseous hydrogenchloride in a vibration mill, S. Bade et al., Int. J. Mineral Processing 44-45 (1996) 167-179". Конструкція камери згідно з практикою використання псевдозрідженого шару мінімізує спрацьовування, яке стає неадекватним для забезпечення нової реактивної поверхні. Для поліпшення виходу важливо визначити умови процесу більш точно, ніж дуже загальне визначення температур між 400° і 600 °C і тисків 300-600 фунт/кв. дюйм (21-42 ат). Ключовим критерієм є відношення поверхневої швидкості U до мінімальної швидкості утворення бульбашок Umb (U/Umb). Поверхневою швидкістю є фактичний волюметричний потік, коригований відповідно до робочих температури і тиску, поділений на площу поперечного перетину резервуару. Мінімальною швидкістю утворення бульбашок U mb є мінімальна поверхнева швидкість, з якою утворюються бульбашки і вона є можливою, оскільки бульбашки рухаються швидше за газ у порожнинах між частками і тому мають менший час перебування. Ця швидкість залежить від властивостей газу і від розміру, форми і щільності гранульованих часток. Існує багато способів обчислення цієї властивості, включаючи комп'ютерні програми. Для великих часток (> 200 мкм) U mb є, по суті, такою ж, як поверхнева швидкість при мінімальному псевдозріджуванні Umf. Відомо, що подрібнення може бути 1 UA 102405 C2 5 10 15 20 25 30 35 40 45 50 55 60 корисним у подібній реакції металургійного кремнію з гідрохлоридом як це описано у Бейда (Bade). Подрібнення прискорює реакцію і вихід, але у цьому способі використовуються кульові млини, що утруднює і здорожує їх використання при високому тиску (500 фунт/кв. дюйм (35 ат)) і високій температурі (500 °C), потрібних для цієї реакції. Отже, бажаними є реактор і робочі режими, які забезпечують більш надійний контакт газу і твердої речовини, більше подрібнення, краще відновлення енергії і нижчі капітальні і виробничі витрати. Системи, які використовують винахід, забезпечують підвищений вихід тригалогенсилану, нижчі виробничі витрати, високе споживання завантаженого кремнію з гнучкими вимогами до розподілення розміру і гнучка оперативність. Інші об'єкти і переваги винаходу розглядаються у подальшому описі з супроводжуючими кресленнями, де на ілюстративних прикладах описано втілення винаходу. Згідно з бажаним втіленням винаходу, пристрій для гідрування тетрагалогеніду кремнію і кремнію до тригалогенсилану включає: - резервуар без внутрішнього розподілення потоку, - один або більше входів для газу, - один або більше входів для твердих речовин, - один або більше відводів для твердих речовин, - один або більше виходів для газу/твердих речовин і - утворення свіжої поверхні струминним подрібненням. Далі описано спосіб обрання набору робочих режимів для повного використання переваг пристрою і приклад інтегрування поліпшеного тепла. Перевагою цього пристрою є підвищена швидкість реакції, підвищені виходи тригалогеносилану і нижчі капітальні і виробничі витрати завдяки кращому інтегруванню тепла у решту процесу. Креслення є частиною опису і включають типові втілення винаходу, які можуть бути реалізовані у різних формах. Зрозуміло, що у деяких випадках різні аспекти винаходу можуть бути представлені з перебільшеннями для кращого розуміння. На кресленнях: фіг. 1 - схема загальних операцій системи, що включає винахід, фіг. 2 - поперечний перетин реакторної частини з фіг. 1, фіг. 3 - поперечний перетин вхідного отвору для абразивного генерувального газу у реакторній частині з фіг. 2, фіг. 4 - модифікована версія фіг. 3 з двома вхідними отворами. Далі наведено детальний опис втілень винаходу. Зрозуміло, що винахід може бути втілений у різних формах. Отже, конкретні деталі опису не є обмежуючими і є основою для Формули винаходу і для фахівця, що бажає використати винахід у будь-якій придатній для цього системі, структурі або процедурі. Фіг. 1 містить схему, що ілюструє втілення винаходу, використане для збереження енергії при інтегруванні у загальний процес виробництва тригалогеносилану. Потік 112А рециклізації рідкого тетрагалогеніду кремнію високого тиску надходить від процесу 120 і попередньо нагрівається у першому теплообміннику 121 через теплообмін з потоком 106 відхідного газу для формування нагрітого потоку 113, який потім змішується з рециклізованим стиснутим потоком 111 гідрогену, а також від процесу 120 для зниження температури випаровування рідкого тетрагалогеніду кремнію у потоці 112. Потім суміш випарюють у випарнику 122. Тепло може надходити з будь-якого вузла, але бажано використовувати пар 108 і конденсат 109. Отриманий змішаний паровий потік 114 потім нагрівають у другому теплообміннику 123, який одночасно охолоджує вихідний потік 105 з циклону 127 реактора. Дуже гарячий (450-550 °C) потік 115, що виходить з другого теплообмінника 123 додатково нагрівається електричним нагрівником 124 до температури 500-600 °C у вхідному газовому потоці 116 перед подачею його у гідрувальний реактор 126 з власним електричним нагрівником 104. Цей нагрівник може бути зовнішнім, як показано, або може бути внутрішнім з проходженням через стінку реактора. Гранули металургійного кремнію (MGS) діаметром звичайно від приблизно 440 до приблизно 700 мкм переміжно додають з воронки-затвору 125 потоком 100 і вводять у реакцію при 500-600 °C з вхідним газовим потоком 116 для отримання потоку 101 бажаного трихлорсиланового продукту. Цей потік 101 входить у циклон 127, де видаляються первинні тверді відходи потоку 102 відпрацьованого металургійного кремнію. Вихідний матеріал 105 циклону потім охолоджується у другому теплообміннику 123 з утворенням охолодженого відхідного газового потоку 106, який потім додатково охолоджується у першому теплообміннику 121 і охолоджений потік 107 подається у процес 120 нижче за потоком. В існуючих системах вихід знижується з часом і тому первинний потік 102 відходів також періодично видаляється з процесу звичайно щорічно з випорожненням усього реактора. Це є небажаним внаслідок втрати виходу під час роботи і 2 UA 102405 C2 5 10 15 20 25 30 35 40 45 50 55 60 втрат виробничого часу, пов'язаних з припиненням роботи. У способі згідно з винаходом використано абразивну дію для видалення поверхневого шару, що не прореагував і накопичився у реакторі 102 з часом, і усунення його як пил у циклонному потоці 103 відходів. Конструкція абразивного механізму розглядається нижче (фіг. 2 і 3). Фіг. 2 містить поперечний перетин реакторної частини 200, тобто гідрувального реактора 126 з фіг. 1. Потік 201 газу при 500-600 °C, що відповідає вхідному газовому потоку 116 фіг. 1, входить через керамічну вставку 206 у вхідну форсунку 204, розташовану у дні реактора 126, вносячи деякі тверді частки 202 кремнію і утворюючи внутрішній струмінь 203. Газ струменю 203 прискорює внесені частки 202, доки вони не потраплять у шар 211 часток усередині реактора, внаслідок чого відбувається їх подрібнення зіткненням швидких часток 202 з відносно стаціонарними частками маси шару 211. Реактор не має розподільника внутрішнього потоку, щоб спрямовувати газові потоки. Газ 205 розсіюється з струменю 203 і тече угору через шар 211 стаціонарних часток. Частина газу може утворювати бульбашки 212, хоча це не є обов'язковим для операції. Фактично бажано, щоб щонайменше 90 % об'єму шару була вільною від бульбашок. Відхідний газ 208 покидає верхню частину 213 шару 211 часток і уносить малі пилові частки 209, деякі з яких випадають 210 у роз'єднувальному об'ємі 214 над шаром, а деякі виносяться відхідним газом 208 через вихідний отвір 215. Відхідний газ 208, який є потоком 216 суміші газу і пилу, потрапляє у циклон 217, який відповідає циклону 127 фіг. 1, де більша частина пилу 218 видаляється потоком 103 відходів, а очищений газ виходить з верхньої частини циклону у потоці 219, який відповідає відхідному потоку 105 циклону фіг. 1. Через вхідний порт 207 кремнію додають ще металургійного кремнію 220, показаний як поданий через бік поблизу верхньої частини реактора 200. Хоча реактор показано як такий, що має керамічну вставку 206 у вхідній форсунці 204, один або більше інших входів і виходів також можуть бути облицьовані стійкою до тертя керамічною композицією. Придатними матеріалами можуть бути (не лише) нітрид кремнію, оксид кремнію, оксинітрид кремнію, глинозем, муліт або карбід кремнію. Фіг. 3 містить збільшений поперечний перетин вхідної частини 300 реактора, заповненої шаром часток 310 MGS (відповідає шару 211 часток 211 фіг. 2). Одиночний вхід 305 призначено забезпечувати високу абразивну дію часток 310 металургійного кремнію, використовуючи газовий потік 304 (відповідає 500-600 °C вхідному газовому потоку 116 фіг. 1) для внесення часток 310 і прискорення їх у струмені 301 (відповідає внутрішньому струменю 203 фіг. 2) до їх зіткнення з повільними частками маси шару 211. Шляхи 302, 303 показують загальний напрямок руху часток 202 під час їх проходження униз конічними стінками у струмінь 301. Вхід 305 облицьовано знімною керамічною вставкою 306 (відповідає керамічній вставці 206 фіг. 2) для зниження зносу, викликаного абразивною дією, і він має форму, яка підвищує швидкість вхідного газу 304. Форма кераміки 306 і отвору у шар 211 можуть бути змінені для зміни падіння тиску і абразивної дії відповідно до режиму реактора 200. Кераміка утримується кільцем 308, закріпленим усередині реактора і амортизованим високотемпературним ущільненням 307 у верхній частині і дні. Дно вставки підтримується фланцем 309 меншого діаметру 309, бажано, такого ж, як внутрішній діаметр керамічної вставки 306. Фіг. 4 є варіантом фіг. 3. Подвійні входи 402,403 є подібними до входів на фіг. 3 і кожний вхід 402, 403 має керамічну вставку 406 для зниження зносу, викликаного абразивною дією. Вхідні газові потоки 404, 405 входять через вхідні отвори 402, 403 і з'єднуються у центрі реактора, утворюючи єдиний вертикальний струмінь 401. Бічний вектор швидкості перетворюється у подрібнюючий з більшою швидкістю, ніж вертикальний вектор, оскільки бічні вектори протидіють один одному, а вертикальний вектор діє на шар часток, які можуть вільно рухатись. Отже, два взаємодіючі струмені створюють більшу абразивну дію, ніж таке, яке було б створене у тих же умовах двома окремими струменями. Рівень подрібнення залежить від кута 409 перетинання між газовими потоками 404, 405 і досягає максимуму, коли цей кут дорівнює 180°. Абразивна дія слугує для видалення з поверхні часток 211, що прореагували, і відкриває свіжу кремнієву поверхню для підвищення швидкості реакції і, отже, проходження і вихід тригалогеносилану. Твердий залишок, який інакше залишався у реакторі, виводиться як малі поверхневі пилові частки. Центральний канал 407 слугує для видалення шару. Таблиця 1 містить потоки і температури прикладів способу. Базуючись на Таблиці 1, можна вибрати робочі режими для мінімізації утворення бульбашок і максимізації виходу і, отже, максимізувати виробництво бажаного тригалогеносилану у даному реакторі. Максимальною швидкістю, яка може бути без бульбашок є, за визначенням, мінімальна швидкість U mb утворення бульбашок. Забезпечення U/U mb=1 дає максимальний потік без бульбашок. Як було відзначено, це може бути обчислене багатьма способами, але найзручнішою є формула Девіда і Гарісона (David, Harrison): 3 UA 102405 C2 3 5 10 15 20 25 2 Umb=Umf=0,0055∙e /(1-e)g Dp (pp-pf)/Mf, де: z - пористість при Umb g - прискорення сили тяжіння Dp - діаметр частки рр - щільність частки Pf - щільність рідини Uf - в'язкість рідини. Значення пористості залежить від форми часток і може бути виміряне на будь-якому зразку металургійного кремнію. Діаметр частки є середньою проекцією діаметру і може бути виміряний з застосуванням стандартних сит з необхідною корекцією на сферичність. В'язкість газу зростає з температурою і залежить від складу. Є декілька стандартних способів точного її прогнозування. Найлегшим шляхом збільшення Umb є збільшення середнього діаметру часток, Dp. Приклад 1 Склад газу на вході - у Таблиці 1 e (пористість при Umb) = 0,4 2 g=980m/s Dp=To (має бути обчислений) 3 рр (щільність часток) = 2,33 г/см 3 pf (щільність рідини) = 0,0218 г/см uf (в'язкість рідини) = 0,00024 пуаз U (максимальна поверхнева швидкість) =0,11 м/с = Umb Отже бажаний мінімальний середній розмір часток становить = 444 мкм. Оскільки MGS є багатокутними, розмір цих часток має бути коригований діленням на сферичність, яка становить приблизно 0,86. Це дає середній розмір часток 516 мкм, виміряний ситами. Подальші стандартні обчислення балансу популяції можуть бути виконані з урахуванням усадки часток, викликаної реакцією, і зниження розміру внаслідок зносу. Обчислення дають бажаний мінімальний середній розмір часток для завантаження у реактор. Після отримання придатної оцінки необхідного розміру часток для завантаження може бути проведений тест. 30 Таблиця 1 Масовий баланс процесу № потоку Температура (°С) Тиск (ат) Молярний потік (кмоль/год.) MW Формула г/моль Гази/Рідини Н2(r) 2,016 SiCl4 (r+р) 169,898 SiHCI3 (r+р) 135,452 SiH2CI2 (r+р) 101,007 НСІ(r) 36,461 АІСl3 (r) 133,341 СН4(r) 16,043 Si(CH3)CI3 149,479 (r+р) SiH(CH3)CI2 115,034 (r+р) TiCl4(r) 189,712 TiCl4(р) 189,712 РН3(r) 33,997 ВСІ3 (r+р) 117,169 Тверда речовина Сu 63,546 Si 28,086 FeSi 83,933 СаСІ2 110,986 Cu3As 265,560 As 74,922 CrCI2 122,902 AICI3(s) 133,341 114 151,30 29,94 115 524,90 29,67 116 600,00 29,19 100 25,00 1,00 102 50,00 1,00 101 600,00 25,19 103 50,00 1,00 105 550,00 24,39 106 176,30 24,25 115,63 115,63 115,63 3,92 0,00 111,84 0,04 111,80 111,80 кмоль/ год. кмоль/ год. кмоль/ год. кмоль/ год. кмоль/ год. кмоль/ год. кмоль/ год. кмоль/ год. кмоль/ год. 7,44E+01 3,92E+01 1,16E+00 8,50E-02 6,74E-01 7,12E-04 4,91E-02 7,44E+01 3,92E+01 1,16E+00 8,50E-02 6,74E-01 7,12E-04 4,91E-02 7,44E+01 3,92 E+01 1,16E+00 8,50E-02 6,74E-01 7,12E-04 4,91 E-02 0,00E+00 0,00E+00 0,00E+00 0,00E+00 0,00E+00 0,00E+00 0,00E+00 0,00E+00 0,00E+00 0,00E+00 0,00E+00 0,00E+00 0,00E+00 0,00E+00 6,72E+01 2,83E+01 1,59E+01 1,79E-01 1,95E-01 1,22E-02 5,84E-02 0,00E+00 0,00E+00 0,00E+00 0,00E+00 0,00E+00 0,00E+00 0,00E+00 6,72E+01 2,83E+01 1,59E+01 1,79E-01 1,95E-01 1,22E-02 5,84E-02 6,72E+01 2,83E+01 1,59E+01 1,79E-01 1,95E-01 0,00E+00 5,84E-02 5,01E-04 5,01E-04 5,01E-04 0,00E+00 0,00E+00 5,48E-04 0,00E+00 5,48E-04 5,48E-04 1,55E-04 1,55E-04 1,55E-04 0,00E+00 0,00E+00 1,55E-04 0,00E+00 1,55E-04 1,55E-04 1,14E-04 0,00E+00 3,66E-04 7,68E-05 1,14E-04 0,00E+00 3,66E-04 7,68E-05 1,14E-04 0,00E+00 3,66E-04 7,68E-05 0,00E+00 0,00E+00 0,00E+00 0,00E+00 0,00E+00 0,00E+00 0,00E+00 0,00E+00 6,11E-04 0,00E+00 4,33E-04 2,00E-04 0,00E+00 0,00E+00 0,00E+00 0,00E+00 6,11E-04 0,00E+00 4,33E-04 2,00E-04 0,00E+00 6,11 E-04 4,33E-04 2,00E-04 8,23E-06 2,48E-04 3,00E-05 5,15E-06 7,95E-08 1,05E-07 134E-07 0,00E+00 8,23E-06 2,48E-04 3,00E-05 5,15E-06 7,95E-08 1,05E-07 1,34E-07 0,00E+00 8,23E-06 2,48E-04 3,00E-05 5,15E-06 7,95E-08 1,05E-07 1,34E-07 0,00E+00 1,31E-03 3,89E+00 0,00E+00 0,00E+00 0,00E+00 2,94E-05 0,00E+00 0,00E+00 3,85E-05 1,16E-03 1,40E-04 2,41 E-05 3,72E-07 4,92E-07 6,24E-07 0,00E+00 1,25E-03 3,75E-02 4,54E-03 7,79E-04 1,20E-05 1,59 E-05 2,02E-05 0,00E+00 1,20E-03 3,60E-02 4,36E-03 7,48E-04 1,15E-05 1,53E-05 1,94E-05 0,00E+00 4,98E-05 1,50E-03 1,82E-04 3,11 E-05 4,81 E-07 6.36E-07 8,08E-07 0,00E+00 4,98E-05 1,50E-03 1,82E-04 3,11E-05 4,81E-07 6,36E-07 8,08E-07 1,24E-02 4 UA 102405 C2 5 Приклад 2 У реактор довжиною 10 м завантажують 7-метровий за висотою шар, використовуючи MGS номінальним розміром 750 мкм. Реактор працює протягом 120 год. в умовах згідно з Таблицею 1. Щогодинно додають порції металургійного кремнію для підтримання рівня. Наприкінці роботи відбирають зразки MGS з шару і аналізують. Результат наведено у нижче. Таблиця 2 Масовий % часток у межах розміру сита Розмір сита, мкм 0-50 50-1000 100-150 150-200 200-250 250-300 300-350 350-400 400-450 450-500 500-550 550-600 600-650 650-700 700-750 750-800 10 % часток (за масою) 0,03 % 0,24 % 0,61 % 0,96 % 0,94 % 2,44 % 5,16 % 3,85 % 5,49 % 7,53 % 10,02 % 13,01 % 14,88 % 16,52 % 15,24 % 3,08 % Обчислений середній розмір часток становить 538 мкм. Хоча винахід був описаний як бажані втілення, опис не обмежує об'єму винаходу конкретною формою, визначеною описом, і припускає такі альтернативи, модифікації і еквіваленти, які відповідають концепціям і об'єму винаходу, визначеним формулою винаходу. ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 1. Система гідрування тетрагалогеніду кремнію та кремнію до тригалогеносилану, яка включає резервуар високого тиску, один або більше вхідних отворів для газу, один або більше вхідних отворів для твердих речовин, один або більше відводів для твердих речовин і один або більше виходів для сумішей газу з твердими речовинами, множину частинок кремнію металургійної чистоти, що міститься в резервуарі високого тиску, яка відрізняється тим, що має перший теплообмінник для нагрівання вхідного потоку рідкого тетрагалогеніду кремнію, причому нагрітий рідкий тетрагалогенід кремнію змішують з воднем для зниження температури випаровування тетрагалогеніду кремнію; другий теплообмінник для випарювання суміші тетрагалогеніду кремнію і водню, причому джерелом тепла є гарячі гази, що виходять з інших компонентів системи; третій теплообмінник для підвищення температури випареної суміші до приблизно 500-700 °C теплом, яке забезпечується відхідним потоком з резервуара високого тиску, що виходить з третього теплообмінника, створюючи джерело тепла для вхідного потоку тетрагалогеніду кремнію, що входить у перший теплообмінник. 2. Система гідрування тетрагалогеніду кремнію та кремнію до тригалогеносилану, яка включає резервуар реактора, який містить пористий шар частинок кремнію металургійної чистоти і має один або більше вхідних отворів для газу в його нижній частині, причому для суміші випареного тетрагалогеніду кремнію і водню, що входить у реактор крізь один або більше вхідних отворів для газу; один або більше вхідних отворів для твердих речовин у його верхній частині для подачі додаткових гранульованих частинок кремнію металургійної чистоти у реактор; один або більше відводів у нижній частині для видалення твердих відходів і один або більше вихідних отворів у місці над шаром для видалення відхідного тригалогеносиланового газу, який може також включати захоплені тверді речовини; 5 UA 102405 C2 5 10 15 перший теплообмінник для нагрівання вхідного потоку рідкого тетрагалогеніду кремнію, причому нагрітий рідкий тетрагалогенід кремнію на виході з першого теплообмінника змішують з воднем для зниження температури випаровування тетрагалогеніду кремнію; випарник для випарювання суміші тетрагалогеніду кремнію та водню; другий теплообмінник для підвищення температури випареної суміші тетрагалогеніду кремнію та водню до приблизно 500-700 °C теплом, отриманим з відхідного потоку тригалогеносиланового газу з резервуар реактора, причому відхідний потік тригалогеносиланового газу, що виходить з другого теплообмінника, забезпечує джерело тепла для вхідного потоку тетрагалогеніду кремнію, що входить у перший теплообмінник. 3. Система за п. 2, в якій джерелом тепла для випарника є пара. 4. Система за п. 2, яка має сепаратор для видалення захоплених твердих речовин з відхідного тригалогенсиланового газу, що виходить з реактора. 5. Система за п. 2, в якій випарена суміш тетрагалогеніду кремнію та водню, яка входить у реактор, захоплює гранульовані частинки кремнію металургійної чистоти і з цими захопленими частинками зіштовхується з шаром частинок кремнію металургійної чистоти, викликаючи їх фрикційне стирання. 6 UA 102405 C2 7 UA 102405 C2 8 UA 102405 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюSystem for hydrogenation of silicon tetrahalide and silicon to trihalosilane (variants)

Автори англійськоюLord, Stephen, M.

Назва патенту російськоюСистема гидрирования тетрагалогенида кремния и кремния до тригалогеносилана (варианты)

Автори російськоюЛорд Стивен М.

МПК / Мітки

МПК: C01B 33/107, C01B 33/04

Мітки: варіанти, гідрування, кремнію, тригалогеносилану, система, тетрагалогеніду

Код посилання

<a href="https://ua.patents.su/11-102405-sistema-gidruvannya-tetragalogenidu-kremniyu-i-kremniyu-do-trigalogenosilanu-varianti.html" target="_blank" rel="follow" title="База патентів України">Система гідрування тетрагалогеніду кремнію і кремнію до тригалогеносилану (варіанти)</a>

Попередній патент: Багатошаровий вміщуючий лігноцелюлозу формований виріб із низькою емісією формальдегіду (варіанти)

Наступний патент: Спосіб професора гриня для оздоровлення людини шляхом створення позитивного емоційного фону

Випадковий патент: Спосіб одержання харчового білкового збагачувача із вторинної соєвої сировини