Реакторні системи механічного псевдозрідження шару й способи, придатні для виробництва кремнію

Формула / Реферат

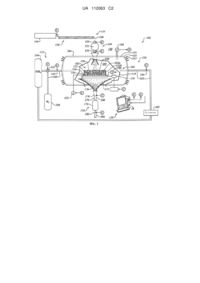

1. Реакторна система, придатна для виробництва кремнію, що містить:

реакційний казан, що має внутрішню частину, відділену від його зовнішньої частини за допомогою однієї або декількох стінок казана, які під час роботи утримують перший газоподібний хімічний продукт у щонайменше частині внутрішньої частини реакційного казана, при цьому перший хімічний продукт являє собою щонайменше один з газу силану (SiH4), газу трихлорсилану (SiHCl3) або газудихлорсилану (SiH2Cl2);

механічний засіб для забезпечення впливу газу, що містить перший газоподібний хімічний продукт, на поверхню пилу, гранул або інших часток, при цьому механічний засіб містить піддон і засіб механічної вібрації, при цьому піддон розташований у внутрішній частині реакційного казана та встановлений з можливістю щонайменше вертикального руху відносно реакційного казана під час роботи, при цьому піддон має плоску нижню поверхню, що нагрівається, і щонайменше одну периметрову стінку, яка проходить вгору від нижньої поверхні піддона по периметру піддона до висоти периметрової стінки, при цьому периметрова стінка і нижня поверхня формують частково ізольований контейнер, при цьому піддон відкритий у напрямку до внутрішньої частини реакційного казана в області верхньої частини периметрової стінки для забезпечення можливості виходу отриманого продукту реакції з піддона через периметрову стінку під час руху піддона, при тому, що піддон поміщений у внутрішню частину реакційного казана, при цьому засіб механічної вібрації з'єднаний з піддоном з можливістю передачі приводного зусилля та виконаний з можливістю забезпечення механічної вібрації піддона відносно реакційного казана при заданій амплітуді та заданій частоті, які залежать від необхідного кінцевого розміру гранул, для створення постелі для механічного псевдозрідження пилу, гранул або інших часток, що містяться у піддоні, причому щонайменше одне з наступного: і) амплітуда, іі) частота і ііі) висота периметрової стінки задане на підставі необхідного кінцевого розміру одержуваних гранул;

засіб для нагрівання пилу, гранул або інших часток до температури, яка вище температури осадження першого газоподібного хімічного продукту, так, що при контакті із зазначеними поверхнями перший газоподібний хімічний продукт хімічно розпадається, і на зазначених поверхнях значно осідає другий хімічний продукт, причому засіб для нагрівання містить щонайменше один випромінюючий або електрорезистивний нагрівальний елемент, що міститься у герметичному контейнері у реакційному казані, який містить термоізоляційний матеріал, що оточує засіб для нагрівання з усіх сторін, крім частини, яка утворює нижню поверхню піддона;

підсистему подачі першого газоподібного хімічного продукту, що гідравлічно з'єднана з внутрішньою частиною реакційного казана, при цьому перший газоподібний хімічний продукт вибраний з таких газоподібних хімічних продуктів, які термічно розпадаються для забезпечення щонайменше другого хімічного продукту при нагріванні вище температури осадження, причому другий хімічний продукт є значною мірою нелетким продуктом і схильний до осадження на гарячій поверхні в безпосередній близькості; і

щонайменше один контролер, функціонально з'єднаний з нагрівачем, який під час роботи спонукає нагрівач виробляти теплову потужність, яка підтримує температуру постелі для механічного псевдозрідження в межах діапазону вище температури газу, що містить перший хімічний продукт, причому газ знаходиться за межами постелі для механічного псевдозрідження, і причому під час роботи газ підданий впливу постелі для механічного псевдозрідження; і

підсистему збору, що розташована знизу відносно піддона і проходить за внутрішній периметр піддона на достатню відстань, щоб забезпечити вловлювання підсистемою збору більшої частини отриманого продукту реакції, що виходить внаслідок вібрації з піддона через периметрову стінку.

2. Реакторна система за п. 1, яка відрізняється тим, що засіб механічної вібрації містить щонайменше одне з наступного: ексцентричний маховик, п'єзоелектричний перетворювач або акустичний перетворювач.

3. Реакторна система за п. 1, яка відрізняється тим, що засіб механічної вібрації містить щонайменше одне джерело вібрацій або коливань, виконане з можливістю здійснення вібрацій або коливань в діапазоні заданих частот від приблизно 1 до 4000 циклів за хвилину при заданій амплітуді від приблизно 0,00025 метра до приблизно 0,1016 метра, і висота периметрової стінки становить від приблизно 0,0127 метра до приблизно 0,127 метра.

4. Реакторна система за п. 1, яка відрізняється тим, що засіб механічної вібрації містить щонайменше одне джерело вібрацій або коливань, виконане з можливістю здійснення вібрацій або коливань із заданою частотою в діапазоні від приблизно 500 до 3500 циклів за хвилину при заданій амплітуді від приблизно 0,00039 метра до приблизно 0,00635 метра, і висота периметрової стінки становить від приблизно 0,0127 метра до приблизно 0,0762 метра.

5. Реакторна система за п. 1, яка відрізняється тим, що засіб механічної вібрації містить щонайменше одне джерело вібрацій або коливань, виконане з можливістю здійснення вібрацій або коливань із заданою частотою в діапазоні від приблизно 1000 до 3000 циклів за хвилину.

6. Реакторна система за п. 1, яка відрізняється тим, що засіб механічної вібрації містить щонайменше одне джерело вібрацій або коливань, виконане з можливістю здійснення вібрацій або коливань із заданою частотою приблизно 2500 циклів за хвилину.

7. Реакторна система за п. 1, яка відрізняється тим, що засіб механічної вібрації містить щонайменше одне джерело вібрацій або коливань, виконане з можливістю здійснення вібрацій або коливань з заданою амплітудою в діапазоні від приблизно 0,00025 метра до приблизно 0,1016 метра.

8. Реакторна система за п. 1, яка відрізняється тим, що засіб механічної вібрації містить щонайменше одне джерело вібрацій або коливань, виконане з можливістю здійснення вібрацій або коливань з заданою амплітудою в діапазоні від приблизно 0,00039 метра до приблизно 0,00635 метра.

9. Реакторна система за п. 1, яка відрізняється тим, що засіб механічної вібрації містить щонайменше одне джерело вібрацій або коливань, виконане з можливістю здійснення вібрацій або коливань з заданою амплітудою в діапазоні приблизно від приблизно 0,00079 метра до приблизно 0,00318 метра.

10. Реакторна система за п. 1, яка відрізняється тим, що засіб механічної вібрації містить щонайменше одне джерело вібрацій або коливань, виконане з можливістю здійснення вібрацій або коливань з заданою амплітудою, що становить приблизно 0,00039 метра.

11. Реакторна система за п. 1, яка відрізняється тим, що реакційний казан виконаний з можливістю заповнення його внутрішньої частини газом, що містить перший хімічний продукт і третій нереакційноздатний продукт.

12. Реакторна система за п. 1, яка відрізняється тим, що реакційний казан містить щонайменше одну стінку, причому щонайменше одна стінка підтримується охолодженою за допомогою охолоджувальної сорочки або охолодних пластин для повітряного охолодження, розташованих зовні реакційного казана.

13. Реакторна система за п. 12, яка відрізняється тим, що охолоджувальна сорочка виконана з можливістю забезпечення протікання через неї холодоагенту, який має температуру та швидкість потоку, контрольовані із установленням низького значення температури газу у внутрішній частині реакційного казана.

14. Реакторна система за п. 13, яка відрізняється тим, що вона виконана з можливістю підтримки температури газу у внутрішній частині реакційного казана в межах 30-500 °C.

15. Реакторна система за п. 13, яка відрізняється тим, що вона виконана з можливістю підтримки температури газу у внутрішній частині реакційного казана в межах 50-300 °C.

16. Реакторна система за п. 13, яка відрізняється тим, що вона виконана з можливістю підтримки температури газу у внутрішній частині реакційного казана рівною 100 °C.

17. Реакторна система за п. 13, яка відрізняється тим, що вона виконана з можливістю підтримки температури газу у внутрішній частині реакційного казана рівною 50 °C.

18. Реакторна система за п. 1, яка відрізняється тим, що вона виконана з можливістю підтримки температури поверхні нагрітої частини піддона в межах 100-1300 °C.

19. Реакторна система за п. 1, яка відрізняється тим, що вона виконана з можливістю підтримки температури поверхні нагрітої частини піддона в межах 100-900 °C.

20. Реакторна система за п. 1, яка відрізняється тим, що вона виконана з можливістю підтримки температури поверхні нагрітої частини піддона в межах 200-700 °C.

21. Реакторна система за п. 1, яка відрізняється тим, що вона виконана з можливістю підтримки температури поверхні нагрітої частини піддона в межах 300-600 °C.

22. Реакторна система за п. 1, яка відрізняється тим, що вона виконана з можливістю підтримки температури поверхні нагрітої частини піддона рівною приблизно 450 °C.

23. Реакторна система за п. 1, яка відрізняється тим, що вона виконана з можливістю контролю швидкості розпаду першого продукту за допомогою регулювання температури нижньої поверхні піддона.

24. Реакторна система за п. 23, яка відрізняється тим, що периметрова стінка утворює замкнуту поверхню.

25. Реакторна система за п. 24, яка відрізняється тим, що вона виконана з можливістю формування більших гранул шляхом збільшення висоти периметрової стінки і формування менших гранул шляхом зменшення висоти периметрової стінки.

26. Реакторна система за п. 1, яка відрізняється тим, що вона виконана з можливістю нагріву шару електрично.

27. Реакторна система за п. 1, яка відрізняється тим, що вона виконана з можливістю підтримки манометричного тиску газу у внутрішній частині реакційного казана в межах приблизно 48263-1378951 Па.

28. Реакторна система за п. 1, яка відрізняється тим, що вона виконана з можливістю додавання до газу у внутрішній частині реакційного казана, що містить перший хімічний продукт, третього нереакційноздатного продукту, і вилучення з реакційного казана газу, що складається з першого хімічного продукту, третього нереакційноздатного продукту й одного із других продуктів, утворених у результаті реакції розпаду.

29. Реакторна система за п. 28, яка відрізняється тим, що вона виконана з можливістю безупинного додавання у реакційний казан газу, що містить перший хімічний продукт і третій нереакційноздатний продукт, і безупинного вилучення із реакційного казана газу, що складається з першого хімічного продукту, третього нереакційноздатного продукту й одного із других продуктів, утворених у результаті реакції розпаду.

30. Реакторна система за п. 29, яка відрізняється тим, що вона виконана з можливістю безупинного здійснення контролю ступеня перетворення першого хімічного продукту за допомогою відбору зразків парового простору всередині реакційного казана.

31. Реакторна система за п. 28, яка відрізняється тим, що вона виконана з можливістю періодичного додавання газу, що містить перший хімічний продукт і третій нереакційноздатний продукт, і періодичного вилучення із реакційного казана газу, що складається з першого хімічного продукту, третього нереакційноздатного продукту й одного із других продуктів, утворених у результаті реакції розпаду.

32. Реакторна система за п. 31, яка відрізняється тим, що вона виконана з можливістю безупинного здійснення контролю ступеня перетворення першого хімічного продукту за допомогою відбору зразків парового простору всередині реакційного казана та/або за допомогою контролю підвищення або зниження тиску в реакційному казані.

33. Реакторна система за п. 28, яка відрізняється тим, що вона виконана з можливістю додавання у реакційний казан газу, що складається з газу силану (SiH4) і розріджувача у вигляді водню, вилучення із реакційного казана газу, що складається з газу силану, що не прореагував, розріджувача у вигляді водню та газоподібного водню, утвореного в результаті реакції розпаду, і додавання пилу і гранул, що складаються із кремнію, в шар.

34. Реакторна система за п. 33, яка відрізняється тим, що вона виконана так, що розпад газу силану приводить до утворення полікремнію, що осідає на пил, що формує гранули, а також на гранулах, що формують більші за розміром гранули.

35. Реакторна система за п. 34, яка відрізняється тим, що вона виконана з можливістю збору гранул безупинно із шару і регулювання середнього розміру зібраних гранул за допомогою регулювання висоти периметрової стінки піддона.

36. Реакторна система за п. 35, яка відрізняється тим, що вона виконана з можливістю формування більших за розміром гранул за допомогою збільшення висоти периметрової стінки контейнера і формування менших за розміром гранул за допомогою зменшення висоти периметрової стінки контейнера.

37. Реакторна система за п. 36, яка відрізняється тим, що вона виконана з можливістю контролю середнього розміру гранул в межах приблизно 0,00025 метра в діаметрі - 0,00635 метра в діаметрі.

38. Реакторна система за п. 36, яка відрізняється тим, що вона виконана з можливістю контролю середнього розміру гранул в межах приблизно 0,00039 метра в діаметрі - 0,00476 метра в діаметрі.

39. Реакторна система за п. 36, яка відрізняється тим, що вона виконана з можливістю контролю середнього розміру гранул в межах приблизно 0,00079 метра в діаметрі - 0,00318 метра в діаметрі.

40. Реакторна система за п. 36, яка відрізняється тим, що вона виконана з можливістю контролю середнього розміру гранул рівним приблизно 0,00318 метра в діаметрі.

41. Реакторна система за п. 28, яка відрізняється тим, що вона виконана з можливістю підтримки абсолютного тиску газу всередині реакційного казана в межах приблизно 34474-2068427 Па.

42. Реакторна система за п. 28, яка відрізняється тим, що вона виконана з можливістю підтримки абсолютного тиску газу всередині реакційного казана в межах приблизно 101353-1378951 Па.

43. Реакторна система за п. 28, яка відрізняється тим, що вона виконана з можливістю підтримки абсолютного тиску газу всередині реакційного казана в межах приблизно 206843-689476 Па.

44. Реакторна система за п. 28, яка відрізняється тим, що вона виконана з можливістю підтримки абсолютного тиску газу всередині реакційного казана рівним приблизно 482633 Па.

45. Реакторна система за п. 31, яка відрізняється тим, що вона виконана з можливістю підтримки абсолютного тиску газу всередині реакційного казана спочатку періодичної реакції рівним приблизно 101353 Па, а наприкінці періодичної реакції - у межах приблизно 193053 Па - 220632 Па.

46. Реакторна система за п. 28, яка відрізняється тим, що вона виконана з можливістю контролю перетворення першого хімічного продукту за допомогою регулювання температури шару, заданої частоти вібрації, заданої амплітуди вібрації, концентрації перших продуктів у реакційному казані, тиску газу в реакційному казані та часу витримування газу в реакційному казані.

47. Реакторна система за п. 33, яка відрізняється тим, що вона виконана з можливістю контролю перетворення силану за допомогою регулювання температури шару, заданої частоти вібрації, заданої амплітуди вібрації, концентрації перших продуктів у реакційному казані, тиску газу в реакційному казані та часу витримування газу в реакційному казані.

48. Реакторна система за п. 47, яка відрізняється тим, що вона виконана з можливістю контролю перетворення газу силану в межах 20-100 %.

49. Реакторна система за п. 47, яка відрізняється тим, що вона виконана з можливістю контролю перетворення газу силану в межах 40-100 %.

50. Реакторна система за п. 47, яка відрізняється тим, що вона виконана з можливістю контролю перетворення газу силану в межах 80-100 %.

51. Реакторна система за п. 47, яка відрізняється тим, що вона виконана з можливістю контролю перетворення газу силану рівним 98 %.

52. Реакторна система за п. 1, яка відрізняється тим, що висота периметрової стінки перебуває в діапазоні від приблизно 0,00625 метра до приблизно 0,381 метра.

53. Реакторна система за п. 1, яка відрізняється тим, що висота периметрової стінки перебуває в діапазоні від приблизно 0,0127 метра до приблизно 0,381 метра.

54. Реакторна система за п. 1, яка відрізняється тим, що висота периметрової стінки перебуває в діапазоні від приблизно 0,0127 метра до приблизно 0,127 метра.

55. Реакторна система за п. 1, яка відрізняється тим, що висота периметрової стінки перебуває в діапазоні від приблизно 0,0127 метра до приблизно 0,0762 метра.

56. Реакторна система за п. 1, яка відрізняється тим, що висота периметрової стінки становить приблизно 0,0508 метра.

57. Реакторна система за п. 1, яка відрізняється тим, що щонайменше нижня поверхня піддона виконана з металу або графіту, або з комбінації металу й графіту.

58. Реакторна система за п. 57, яка відрізняється тим, що метал являє собою нержавіючу сталь марки 316 SS або нікель.

59. Реакторна система за п. 35, яка відрізняється тим, що вона виконана так, що швидкість утворення гранул узгоджена зі швидкістю утворення пилу.

60. Реакторна система за п. 59, яка відрізняється тим, що вона виконана з можливістю регулювання швидкості утворення пилу за допомогою регулювання заданої частоти вібрації, заданої амплітуди вібрації і висоти периметрової стінки сторін.

61. Реакторна система за п. 33, яка відрізняється тим, що вона виконана з можливістю рекуперації водню, що вилучається з реакційного казана, для застосування в супутніх процесах виробництва силану або для продажу.

62. Реакторна система за п. 33, яка відрізняється тим, що вона виконана з можливістю регулювання залишкової концентрації газоподібного водню, захопленого гранулами або включеного в другий хімічний продукт, що містить гранули, за допомогою регулювання концентрації розріджувача у вигляді водню в газі, що додається в реакційний казан.

63. Реакторна система за п. 62, яка відрізняється тим, що вона виконана з можливістю регулювання концентрації розріджувача у вигляді водню в межах 0-90 молярних відсотків.

64. Реакторна система за п. 62, яка відрізняється тим, що вона виконана з можливістю регулювання концентрації розріджувача у вигляді водню в межах 0-80 молярних відсотків.

65. Реакторна система за п. 62, яка відрізняється тим, що вона виконана з можливістю регулювання концентрації розріджувача у вигляді водню в межах 0-50 молярних відсотків.

66. Реакторна система за п. 62, яка відрізняється тим, що вона виконана з можливістю регулювання концентрації розріджувача у вигляді водню в межах 0 - 20 молярних відсотків.

67. Реакторна система за п. 35, яка відрізняється тим, що додатково містить:

вихідний шлюзовий бункер, що містить два або більше запірних клапани та проміжну другу захисну оболонку, при цьому система виконана з можливістю віддалення часток, що виходять за межі плоского піддона, із захисної оболонки через вихідний шлюзовий бункер.

68. Реакторна система за п. 1, яка відрізняється тим, що додатково містить:

вхідний шлюзовий бункер, що містить два або більше запірних клапани та проміжний другий реакційний казан, з'єднаний із внутрішньою частиною реакційного казана та функціонуючий для вибіркової подачі часток у внутрішню частину реакційного казана.

Текст