Термомеханічна обробка сплавів на основі нікелю

Формула / Реферат

1. Спосіб, який включає:

перший етап нагрівання, що включає нагрівання заготовки зі сплаву на основі нікелю до температури в діапазоні від 1093 до 1163 °C,

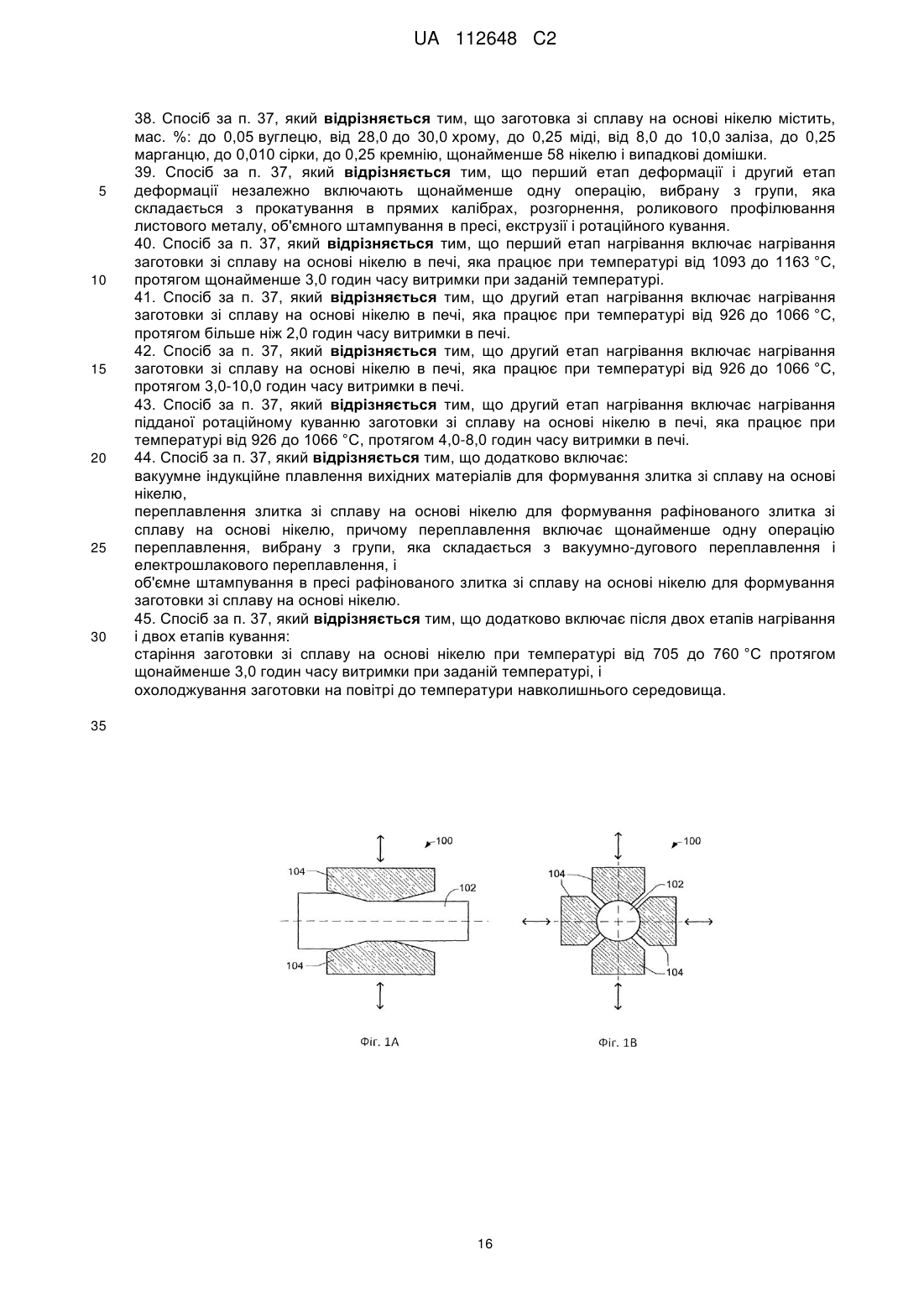

перший етап кування, що включає ротаційне кування нагрітої заготовки зі сплаву на основі нікелю до зменшення площі поперечного перерізу на 30-70 %, причому, коли починають перший етап кування, заготовка зі сплаву на основі нікелю знаходиться при температурі в діапазоні від 1093 до 1163 °C,

другий етап нагрівання, що включає нагрівання підданої ротаційному куванню заготовки зі сплаву на основі нікелю до температури в діапазоні від 954 до 1052 °C, причому між закінченням першого етапу кування і початком другого етапу нагрівання піддану ротаційному куванню заготовку зі сплаву на основі нікелю підтримують при підвищеній температурі і не дозволяють їй охолоджуватися до температури навколишнього середовища, і

другий етап кування, що включає ротаційне кування нагрітої заготовки зі сплаву на основі нікелю до зменшення площі поперечного перерізу на 20-70 %, причому, коли починають другий етап кування, заготовка зі сплаву на основі нікелю знаходиться при температурі в діапазоні від 954 до 1052 °C,

причому заготовка зі сплаву на основі нікелю містить, мас. %: до 0,05 вуглецю, від 27,0 до 31,0 хрому, до 0,5 міді, від 7,0 до 11,0 заліза, до 0,5 марганцю, до 0,015 сірки, до 0,5 кремнію, щонайменше 58 нікелю і випадкові домішки.

2. Спосіб за п. 1, який відрізняється тим, що перший етап нагрівання включає нагрівання заготовки зі сплаву на основі нікелю в печі, яка працює при температурі від 1093 до 1163 °C, протягом щонайменше 6,0 годин часу витримки при заданій температурі.

3. Спосіб за п. 1, який відрізняється тим, що другий етап нагрівання включає нагрівання підданої ротаційному куванню заготовки зі сплаву на основі нікелю в печі, яка працює при температурі від 954 до 1052 °C, протягом більше ніж 2,0 годин часу витримки в печі.

4. Спосіб за п. 1, який відрізняється тим, що другий етап нагрівання включає нагрівання підданої ротаційному куванню заготовки зі сплаву на основі нікелю в печі, яка працює при температурі від 954 до 1052 °C, протягом 3,0-10,0 годин часу витримки в печі.

5. Спосіб за п. 1, який відрізняється тим, що другий етап нагрівання включає нагрівання підданої ротаційному куванню заготовки зі сплаву на основі нікелю в печі, яка працює при температурі від 954 до 1052 °C, протягом 4,0-8,0 годин часу витримки в печі.

6. Спосіб за п. 1, який відрізняється тим, що додатково включає:

вакуумне індукційне плавлення вихідних матеріалів для формування злитка зі сплаву на основі нікелю,

переплавлення злитка зі сплаву на основі нікелю для формування рафінованого злитка зі сплаву на основі нікелю, причому переплавлення включає щонайменше одну операцію переплавлення, вибрану з групи, яка складається з вакуумно-дугового переплавлення і електрошлакового переплавлення, і

об'ємне штампування в пресі рафінованого злитка зі сплаву на основі нікелю для формування заготовки зі сплаву на основі нікелю.

7. Спосіб за п. 1, який відрізняється тим, що додатково включає після двох етапів нагрівання і двох етапів кування:

нагрівання заготовки зі сплаву на основі нікелю при температурі щонайменше 982 °C, але не більшій, ніж температура розчинення карбідів М23С6 сплаву на основі нікелю, протягом щонайменше 3,0 годин часу витримки при заданій температурі, і

загартування заготовки у воді.

8. Спосіб за п. 1, який відрізняється тим, що додатково включає після двох етапів нагрівання і двох етапів кування:

старіння заготовки зі сплаву на основі нікелю при температурі від 705 до 760 °C протягом щонайменше 3,0 годин часу витримки при заданій температурі, і

охолоджування заготовки на повітрі.

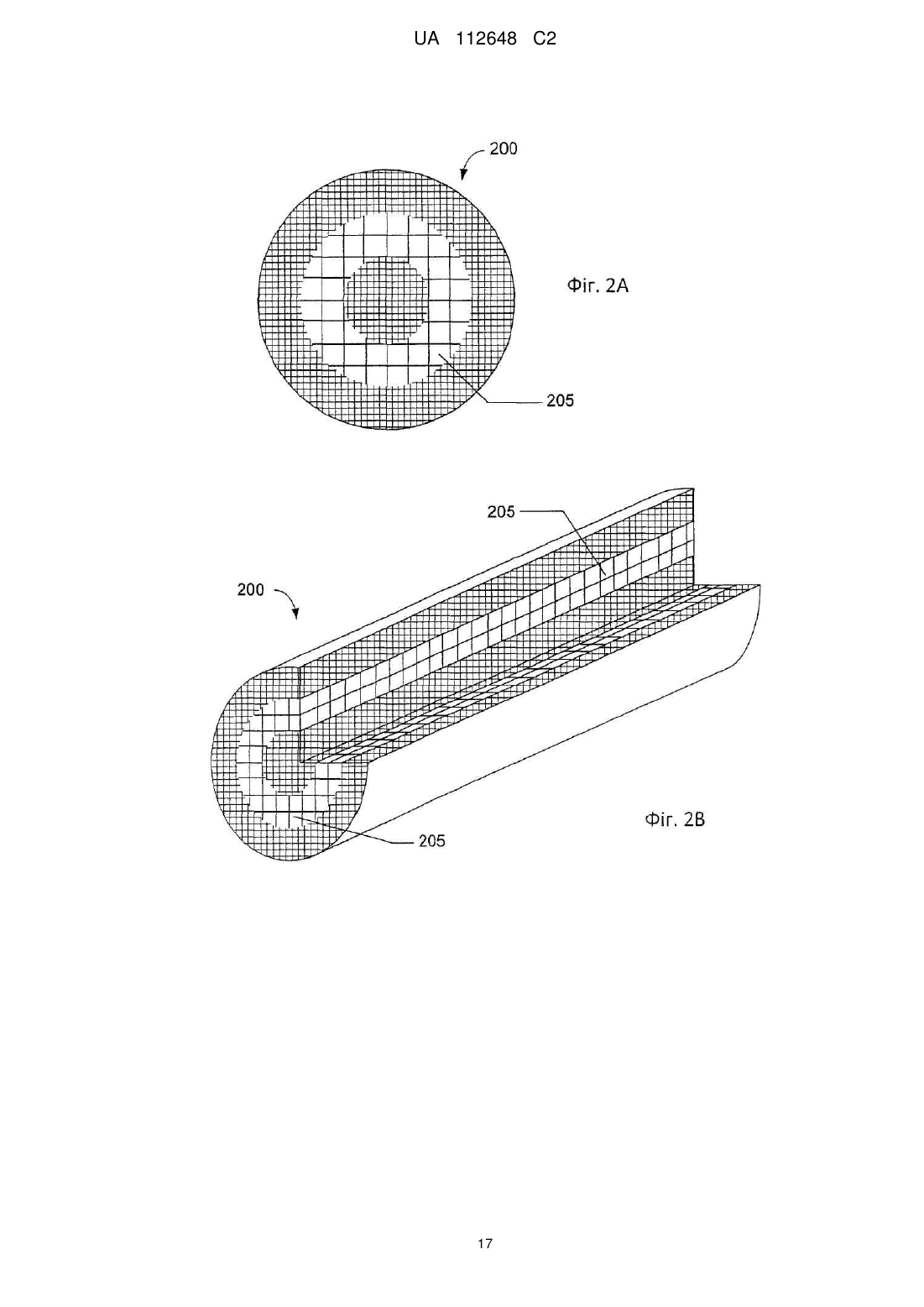

9. Виріб, одержаний за допомогою способу за п. 1, який вибраний з групи, яка складається з бруса і круглого прутка.

10. Виріб за п. 9, який відрізняється тим, що він містить рівновісні зерна з розміром зерен по ASTM № від 3,0 до 9,0, рівномірний розподіл розмірів зерен, міжкристалітні виділення карбідів М23С6, рівномірно розподілені по металографічно розрізнюваних границях зерен, і по суті не містить металографічно розрізнюваних внутрішньокристалітних виділень карбідів М23С6.

11. Спосіб, який включає:

перший етап нагрівання, що включає нагрівання заготовки зі сплаву на основі нікелю до температури, більшої, ніж температура розчинення карбідів М23С6 сплаву на основі нікелю,

перший етап деформації, що включає деформацію нагрітої заготовки зі сплаву на основі нікелю до зменшення площі поперечного перерізу на 20-70 %, причому, коли починають перший етап деформації, заготовка зі сплаву на основі нікелю знаходиться при температурі, більшій, ніж температура розчинення карбідів М23С6,

другий етап нагрівання, що включає нагрівання деформованої заготовки зі сплаву на основі нікелю до температури, більшої ніж 926 °C і меншої ніж температура розчинення карбідів М23С6 сплаву на основі нікелю, причому між закінченням першого етапу деформації і початком другого етапу нагрівання заготовку зі сплаву на основі нікелю, яка знаходиться в стані деформації, підтримують при підвищеній температурі і не дозволяють їй охолоджуватися до температури навколишнього середовища, і

другий етап деформації, що включає деформацію нагрітої заготовки зі сплаву на основі нікелю до другого зменшення площі поперечного перерізу на 20-70 %, причому, коли починають другий етап деформації, заготовка зі сплаву на основі нікелю знаходиться при температурі, більшій ніж 926 °C і меншій ніж температура розчинення карбідів М23С6 сплаву на основі нікелю,

причому заготовка зі сплаву на основі нікелю містить, мас. %: до 0,05 вуглецю, від 27,0 до 31,0 хрому, до 0,5 міді, від 7,0 до 11,0 заліза, до 0,5 марганцю, до 0,015 сірки, до 0,5 кремнію, щонайменше 58 нікелю і випадкові домішки.

12. Спосіб за п. 11, який відрізняється тим, що заготовка зі сплаву на основі нікелю містить, мас. %: до 0,05 вуглецю, від 28,0 до 30,0 хрому, до 0,25 міді, від 8,0 до 10,0 заліза, до 0,25 марганцю, до 0,010 сірки, до 0,25 кремнію, щонайменше 58 нікелю і випадкові домішки.

13. Спосіб за п. 11, який відрізняється тим, що перший етап деформації і другий етап деформації незалежно включають щонайменше одну операцію, вибрану з групи, яка складається з прокатування в прямих калібрах, розгорнення, роликового профілювання листового металу, об'ємного штампування в пресі, екструзії і ротаційного кування.

14. Спосіб за п. 11, який відрізняється тим, що перший етап деформації і другий етап деформації включають ротаційне кування.

15. Спосіб за п. 11, який відрізняється тим, що перший етап нагрівання включає нагрівання заготовки зі сплаву на основі нікелю в печі, яка працює при температурі від 1093 до 1163 °C, протягом щонайменше 3,0 годин часу витримки при заданій температурі.

16. Спосіб за п. 11, який відрізняється тим, що другий етап нагрівання включає нагрівання заготовки зі сплаву на основі нікелю в печі, яка працює при температурі від 954 до 1052 °C, протягом більше ніж 2,0 годин часу витримки в печі.

17. Спосіб за п. 11, який відрізняється тим, що другий етап нагрівання включає нагрівання заготовки зі сплаву на основі нікелю в печі, яка працює при температурі від 954 до 1052 °C, протягом 3,0-10,0 годин часу витримки в печі.

18. Спосіб за п. 11, який відрізняється тим, що другий етап нагрівання включає нагрівання підданої ротаційному куванню заготовки зі сплаву на основі нікелю в печі, яка працює при температурі від 954 до 1052 °C, протягом 4,0-8,0 годин часу витримки в печі.

19. Спосіб за п. 11, який відрізняється тим, що додатково включає:

вакуумне індукційне плавлення вихідних матеріалів для формування злитка зі сплаву на основі нікелю,

переплавлення злитка зі сплаву на основі нікелю для формування рафінованого злитка зі сплаву на основі нікелю, причому переплавлення включає щонайменше одну операцію переплавлення, вибрану з групи, яка складається з вакуумно-дугового переплавлення і електрошлакового переплавлення, і

об'ємне штампування в пресі рафінованого злитка зі сплаву на основі нікелю для формування заготовки зі сплаву на основі нікелю.

20. Спосіб за п. 11, який відрізняється тим, що додатково включає після двох етапів нагрівання і двох етапів деформації:

нагрівання заготовки зі сплаву на основі нікелю при температурі щонайменше 982 °C, але не більшій, ніж температура розчинення карбідів М23С6 сплаву на основі нікелю, протягом щонайменше 3,0 годин часу витримки при заданій температурі, і

загартування заготовки у воді.

21. Спосіб за п. 11, який відрізняється тим, що додатково включає після двох етапів нагрівання і двох етапів кування:

старіння заготовки зі сплаву на основі нікелю при температурі від 705 до 760 °C протягом щонайменше 3,0 годин часу витримки при заданій температурі, і

охолоджування заготовки на повітрі до температури навколишнього середовища.

22. Виріб, одержаний за допомогою способу за п. 11.

23. Виріб за п. 22, який відрізняється тим, що він включає довгомірний виріб, вибраний з групи, яка складається з бруса, круглого прутка і квадратного прутка.

24. Виріб за п. 22, який відрізняється тим, що він містить рівновісні зерна з розміром зерен по ASTM № від 3,0 до 9,0, рівномірний розподіл розмірів зерен, міжкристалітні виділення карбідів М23С6, рівномірно розподілені по металографічно розрізнюваних границях зерен, і по суті не містить металографічно розрізнюваних помітних внутрішньокристалітних виділень карбідів М23С6.

25. Спосіб, який включає:

перший етап нагрівання, що включає нагрівання заготовки зі сплаву на основі нікелю до температури, більшої, ніж температура розчинення карбідів М23С6 сплаву на основі нікелю,

перший етап деформації, що включає деформацію нагрітої заготовки зі сплаву на основі нікелю до зменшення площі поперечного перерізу на 20-70 %, причому, коли починають перший етап деформації, заготовка зі сплаву на основі нікелю знаходиться при температурі, більшій, ніж температура розчинення карбідів М23С6,

другий етап нагрівання, що включає нагрівання деформованої заготовки зі сплаву на основі нікелю до температури в діапазоні від 926 °C до меншої, ніж температура розчинення карбідів М23С6 сплаву на основі нікелю, причому між закінченням першого етапу деформації і початком другого етапу нагрівання заготовку зі сплаву на основі нікелю, яка знаходиться в стані деформації, підтримують при підвищеній температурі і не дозволяють їй охолоджуватися до температури навколишнього середовища, і

другий етап деформації, що включає деформацію нагрітої заготовки зі сплаву на основі нікелю до другого зменшення площі поперечного перерізу на 20-70 %, причому, коли починають другий етап деформації, заготовка зі сплаву на основі нікелю знаходиться при температурі, більшій ніж 926 °C і меншій ніж температура розчинення карбідів М23С6 сплаву на основі нікелю.

26. Спосіб за п. 25, який відрізняється тим, що заготовка зі сплаву на основі нікелю містить, мас. %: до 0,05 вуглецю, від 27,0 до 31,0 хрому, до 0,5 міді, від 7,0 до 11,0 заліза, до 0,5 марганцю, до 0,015 сірки, до 0,5 кремнію, щонайменше 58 нікелю і випадкові домішки.

27. Спосіб за п. 25, який відрізняється тим, що заготовка зі сплаву на основі нікелю містить, мас. %: до 0,05 вуглецю, від 28,0 до 30,0 хрому, до 0,25 міді, від 8,0 до 10,0 заліза, до 0,25 марганцю, до 0,010 сірки, до 0,25 кремнію, щонайменше 58 нікелю і випадкові домішки.

28. Спосіб за п. 25, який відрізняється тим, що перший етап деформації і другий етап деформації незалежно включають щонайменше одну операцію, вибрану з групи, яка складається з прокатування в прямих калібрах, розгорнення, роликового профілювання листового металу, об'ємного штампування в пресі, екструзії і ротаційного кування.

29. Спосіб за п. 25, який відрізняється тим, що перший етап деформації і другий етап деформації включають ротаційне кування.

30. Спосіб за п. 25, який відрізняється тим, що перший етап нагрівання включає нагрівання заготовки зі сплаву на основі нікелю в печі, яка працює при температурі від 1093 до 1163 °C, протягом щонайменше 3,0 годин часу витримки при заданій температурі.

31. Спосіб за п. 25, який відрізняється тим, що другий етап нагрівання включає нагрівання заготовки зі сплаву на основі нікелю в печі, яка працює при температурі від 926 до 1066 °C, протягом більше ніж 2,0 годин часу витримки в печі.

32. Спосіб за п. 25, який відрізняється тим, що другий етап нагрівання включає нагрівання заготовки зі сплаву на основі нікелю в печі, яка працює при температурі від 926 до 1066 °C, протягом 3,0-10,0 годин часу витримки в печі.

33. Спосіб за п. 25, який відрізняється тим, що другий етап нагрівання включає нагрівання підданої ротаційному куванню заготовки зі сплаву на основі нікелю в печі, яка працює при температурі від 926 до 1066 °C, протягом 4,0-8,0 годин часу витримки в печі.

34. Спосіб за п. 25, який відрізняється тим, що додатково включає:

вакуумне індукційне плавлення вихідних матеріалів для формування злитка зі сплаву на основі нікелю,

переплавлення злитка зі сплаву на основі нікелю для формування рафінованого злитка зі сплаву на основі нікелю, причому переплавлення включає щонайменше одну операцію переплавлення, вибрану з групи, яка складається з вакуумно-дугового переплавлення і електрошлакового переплавлення, і

об'ємне штампування в пресі рафінованого злитка зі сплаву на основі нікелю для формування заготовки зі сплаву на основі нікелю.

35. Спосіб за п. 25, який відрізняється тим, що додатково включає після двох етапів нагрівання і двох етапів деформації:

нагрівання заготовки зі сплаву на основі нікелю при температурі щонайменше 982 °C, але не більше, ніж температура розчинення карбідів М23С6 сплаву на основі нікелю, протягом щонайменше 3,0 годин часу витримки при заданій температурі, і

загартування заготовки у воді.

36. Спосіб за п. 25, який відрізняється тим, що додатково включає після двох етапів нагрівання і двох етапів кування:

старіння заготовки зі сплаву на основі нікелю при температурі від 705 до 760 °C протягом щонайменше 3,0 годин часу витримки при заданій температурі, і

охолоджування заготовки на повітрі до температури навколишнього середовища.

37. Спосіб, який включає:

перший етап нагрівання, що включає нагрівання заготовки зі сплаву на основі нікелю до температури, більшої, ніж температура розчинення карбідів М23С6 сплаву на основі нікелю, причому заготовка зі сплаву на основі нікелю містить, мас. %: до 0,05 вуглецю, від 27,0 до 31,0 хрому, до 0,5 міді, від 7,0 до 11,0 заліза, до 0,5 марганцю, до 0,015 сірки, до 0,5 кремнію, щонайменше 58 нікелю і випадкові домішки,

перший етап деформації, що включає деформацію нагрітої заготовки зі сплаву на основі нікелю до зменшення площі поперечного перерізу на 20-70 %, причому, коли починають перший етап деформації, заготовка зі сплаву на основі нікелю знаходиться при температурі, більшій, ніж температура розчинення карбідів М23С6,

другий етап нагрівання, що включає нагрівання деформованої заготовки зі сплаву на основі нікелю до температури в діапазоні від 926 до 1066 °C, причому між закінченням першого етапу деформації і початком другого етапу нагрівання заготовку зі спалу на основі нікелю, яка знаходиться в стані деформації, підтримують при підвищеній температурі і не дозволяють їй охолоджуватися до температури навколишнього середовища, і

другий етап деформації, що включає деформацію нагрітої заготовки зі сплаву на основі нікелю до другого зменшення площі поперечного перерізу на 20-70 %, причому, коли починають другий етап деформації, заготовка зі сплаву на основі нікелю знаходиться при температурі, більшій ніж 926 °C і меншій ніж температура розчинення карбідів М23С6 сплаву на основі нікелю.

38. Спосіб за п. 37, який відрізняється тим, що заготовка зі сплаву на основі нікелю містить, мас. %: до 0,05 вуглецю, від 28,0 до 30,0 хрому, до 0,25 міді, від 8,0 до 10,0 заліза, до 0,25 марганцю, до 0,010 сірки, до 0,25 кремнію, щонайменше 58 нікелю і випадкові домішки.

39. Спосіб за п. 37, який відрізняється тим, що перший етап деформації і другий етап деформації незалежно включають щонайменше одну операцію, вибрану з групи, яка складається з прокатування в прямих калібрах, розгорнення, роликового профілювання листового металу, об'ємного штампування в пресі, екструзії і ротаційного кування.

40. Спосіб за п. 37, який відрізняється тим, що перший етап нагрівання включає нагрівання заготовки зі сплаву на основі нікелю в печі, яка працює при температурі від 1093 до 1163 °C, протягом щонайменше 3,0 годин часу витримки при заданій температурі.

41. Спосіб за п. 37, який відрізняється тим, що другий етап нагрівання включає нагрівання заготовки зі сплаву на основі нікелю в печі, яка працює при температурі від 926 до 1066 °C, протягом більше ніж 2,0 годин часу витримки в печі.

42. Спосіб за п. 37, який відрізняється тим, що другий етап нагрівання включає нагрівання заготовки зі сплаву на основі нікелю в печі, яка працює при температурі від 926 до 1066 °C, протягом 3,0-10,0 годин часу витримки в печі.

43. Спосіб за п. 37, який відрізняється тим, що другий етап нагрівання включає нагрівання підданої ротаційному куванню заготовки зі сплаву на основі нікелю в печі, яка працює при температурі від 926 до 1066 °C, протягом 4,0-8,0 годин часу витримки в печі.

44. Спосіб за п. 37, який відрізняється тим, що додатково включає:

вакуумне індукційне плавлення вихідних матеріалів для формування злитка зі сплаву на основі нікелю,

переплавлення злитка зі сплаву на основі нікелю для формування рафінованого злитка зі сплаву на основі нікелю, причому переплавлення включає щонайменше одну операцію переплавлення, вибрану з групи, яка складається з вакуумно-дугового переплавлення і електрошлакового переплавлення, і

об'ємне штампування в пресі рафінованого злитка зі сплаву на основі нікелю для формування заготовки зі сплаву на основі нікелю.

45. Спосіб за п. 37, який відрізняється тим, що додатково включає після двох етапів нагрівання і двох етапів кування:

старіння заготовки зі сплаву на основі нікелю при температурі від 705 до 760 °C протягом щонайменше 3,0 годин часу витримки при заданій температурі, і

охолоджування заготовки на повітрі до температури навколишнього середовища.

Текст