Сталь і спосіб одержання листа із сталі

Номер патенту: 57775

Опубліковано: 15.07.2003

Автори: Бангару Нарасіма-Рау В., Фуджівара Казукі, Окагучі Шуджі, Хамада Масахіко, Комізо Ю-ійші, Петерсен Кліффорд В., Лутон Майкл Дж., Ку Джеянг

Формула / Реферат

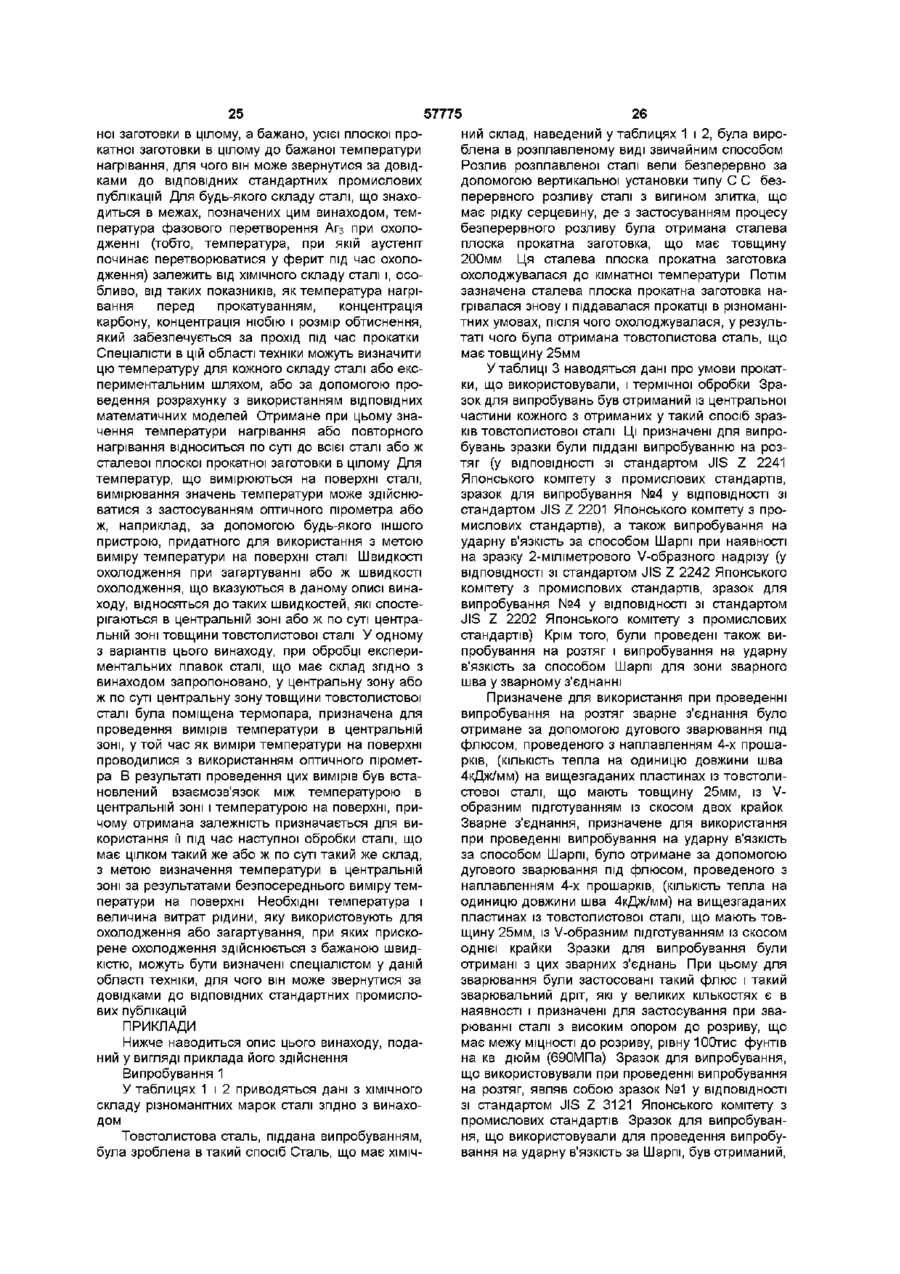

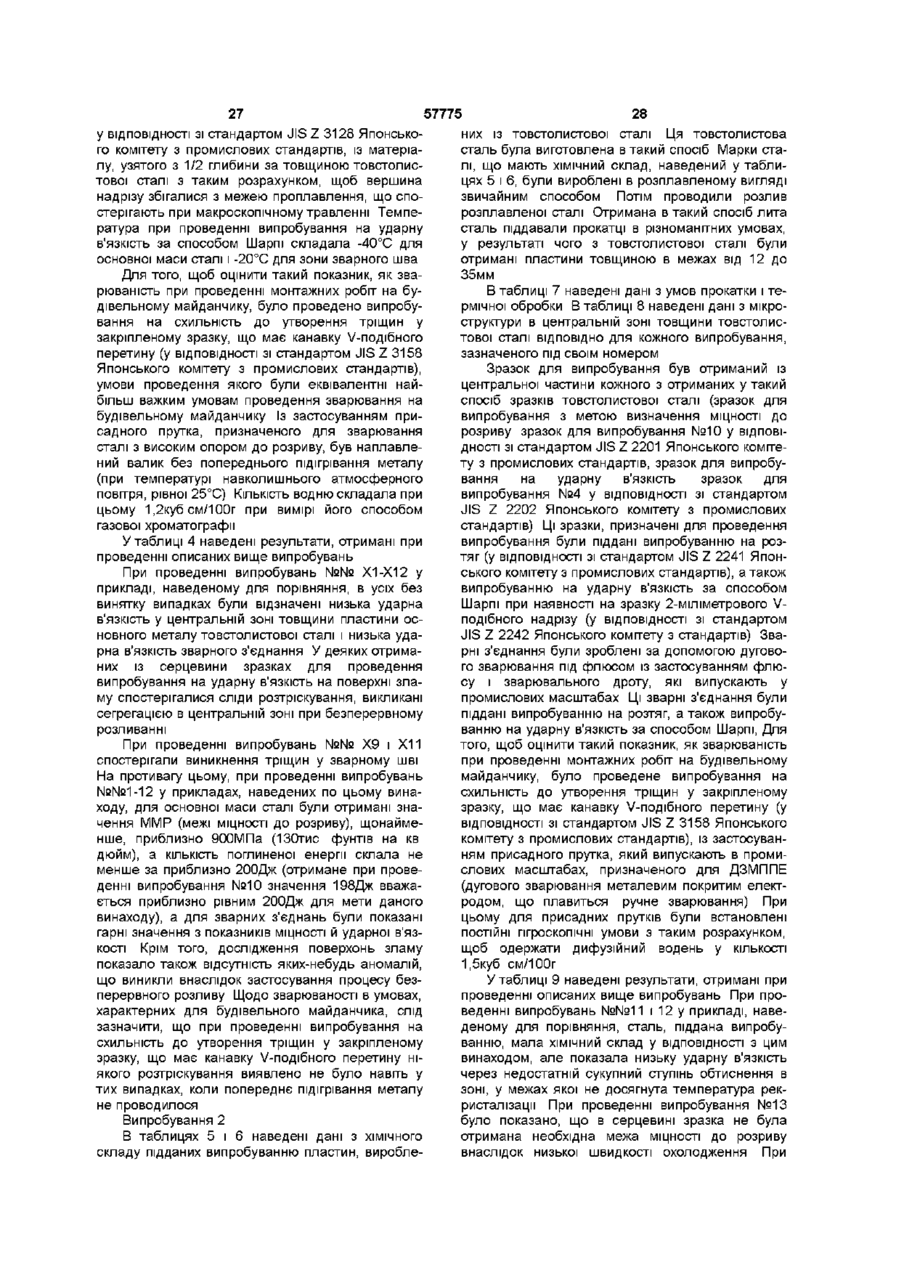

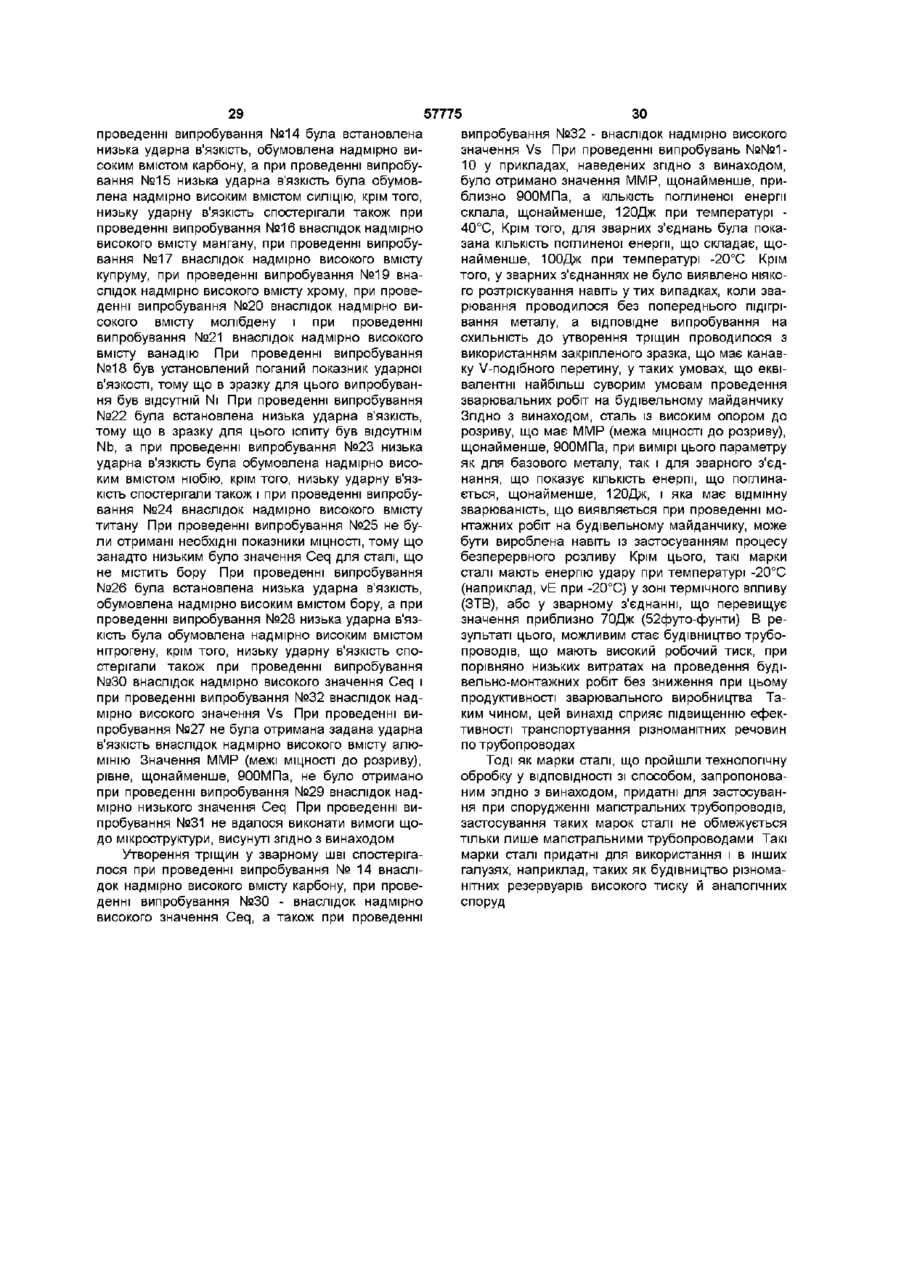

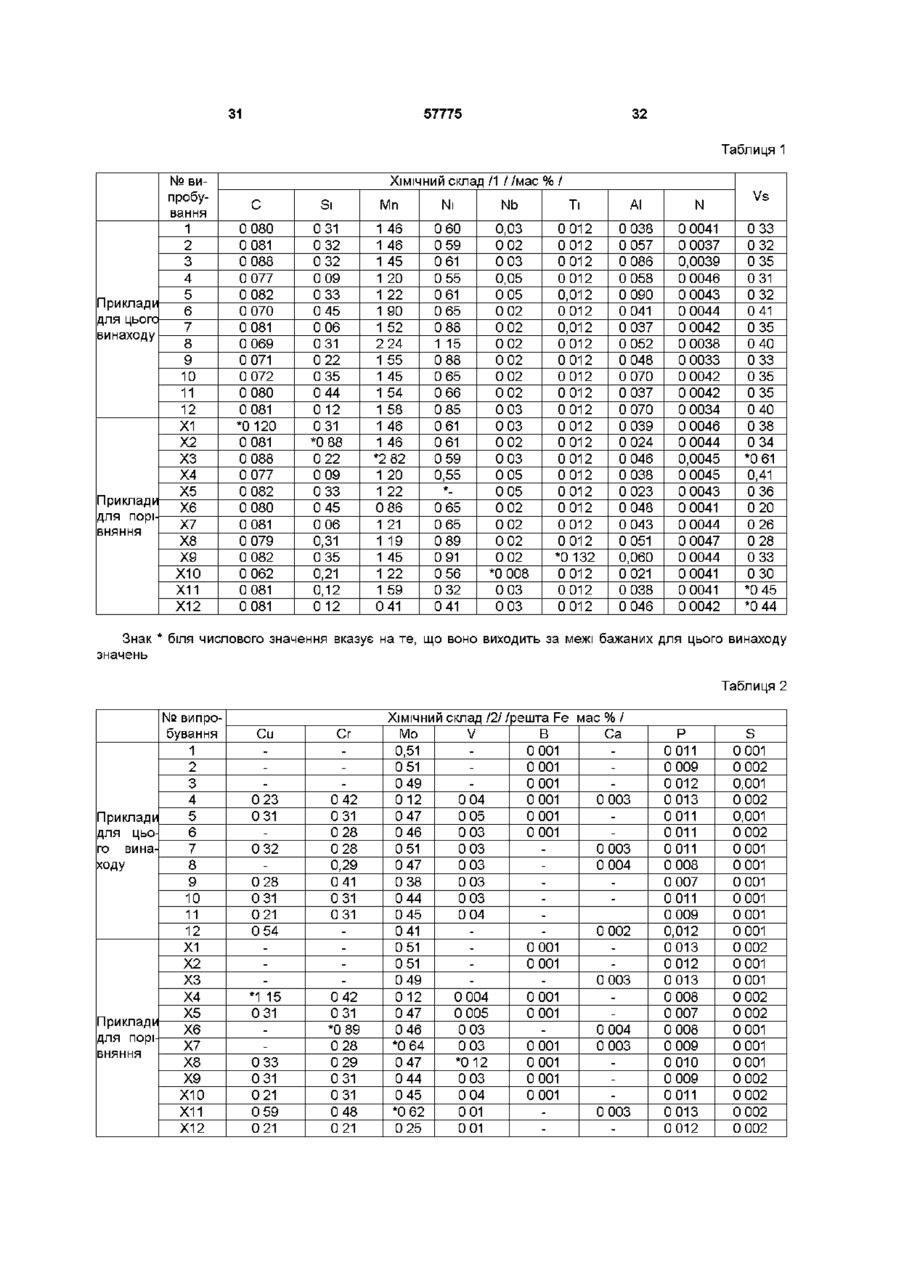

1. Сталь, що має межу міцності на розрив щонайменше 900 МПа (130 тис. фунтів на кв. дюйм) і яка містить залізо і такі добавки в мас. %:

С: від 0,02% до 0,1%;

Мn: від 0,2% до 2,5%;

Nі: від 0,2% до 1,2%;

Nb: від 0,01% до 0,1%;

Ті: від 0,005% до 0,03%;

N: від 0,001% до 0,006%;

а також інші домішки, у тому числі

Р: не більше 0,015%; і

S: не більше 0,003%;

а також додатково містить карбід, частки якого мають розмір менший, ніж 5 мікрон, і при цьому згадана сталь має значення Vs у межах від 0,15 до 0,42 і яке визначається за наведеним нижче рівнянням (1):

Vs = С + (Мn/5) + 5Р – (Nі/10) – (Мо/15) + (Cu/10), (1)

в яке замість хімічного позначення атома кожного елемента підставляють вміст цього елемента в мас. % і де Vs означає індекс сегрегації біля центральної лінії.

2. Сталь за п. 1, яка відрізняється тим, що до її складу додатково вводять разом або незалежно одна від одної такі добавки в мас. %:

Sі: до 0,6%;

Аl: до 0,1%;

Сu: до 0,6%;

Сr: до 0,8%;

Мо: до 0,6%;

V: до 0,1%;

В: до 0,0025%; і

Са: до 0,006%,

3. Сталь за п. 1 або 2, яка відрізняється тим, що має значення Vs у межах від 0,28 до 0,42 і де Vs означає індекс сегрегації біля центральної лінії.

4. Сталь за п. 1 або 2, яка відрізняється тим, що додатково має мікроструктуру, яка містить змішану структуру, яка складається з мартенситу і нижнього бейніту, причому (І) згадана змішана структура займає щонайменше 90 об. % згаданої мікроструктури, (II) згаданий нижній бейніт займає щонайменше 2 об. % згаданої змішаної структури, a (III) вихідні аустенітні зерна мають відношення довжини до ширини щонайменше 3.

5. Сталь за п. 1 або 2, яка відрізняється тим, що додатково має значення Ceq у межах від 0,4 до 0,7, яке визначають за наведеним нижче рівнянням (2):

Ceq = С (Mn/6) + [(Сu + Ni)/15)] + [(Cr + Мо + V)/5], (2)

в яке замість хімічного позначення атома кожного елемента підставляють вміст цього елемента в мас. %.

6. Сталь за п. 1 або 2, яка відрізняється тим, що (а) додатково має мікроструктуру, що містить змішану структуру, що складається з мартенситу і нижнього бейніту, причому (І) згадана змішана структура складає щонайменше 90 об. % згаданої мікроструктури, (II) згаданий нижній бейніт складає щонайменше 2 об. % у вказаній змішаній структурі, a (III) вихідні аустенітні зерна мають відношення довжини до ширини щонайменше 3; і (б) додатково має значення Ceq в межах від 0,4 до 0,7, яке визначають за наведеним нижче рівнянням (2):

Ceq = С (Мn/6) + [(Сu + Ni)/15)] + [(Сr + Мо + V)/5], (2)

в яке замість хімічного позначення атома кожного елемента підставляють вміст цього елемента в мас. %.

7. Сталь за будь-яким із пп. 1 - 3, яка відрізняється тим, що містить манган у межах від 0,2 мас. % до 1,7 мас. % і бор в межах до 0,0003 мас. %.

8. Сталь за п. 1 або 2, яка відрізняється тим, що містить манган у межах від 0,2 мас. % до 1,7 мас. %, бор в межах до 0,0003 мас. % і значення Ceq у межах від 0,53 до 0,7, яке визначають за наведеним нижче рівнянням (2):

Ceq = С (Mn/6) + [(Сu + Ni)/15)] + [(Cr + Мо + V)/5], (2)

в яке замість хімічного позначення атома кожного елемента підставляють вміст цього елемента в мас. %.

9. Сталь за п. 1 або 2, яка відрізняється тим, що містить манган у межах від 0,2 мас. % до 1,7 мас. %, бор в межах до 0,0003 мас. %, значення Ceq в межах від 0,53 до 0,7, яке визначають за наведеним нижче рівнянням (2), і мікроструктуру, яка містить змішану структуру, яка складається з мартенситу і нижнього бейніту, причому (І) вказана змішана структура складає щонайменше 90 об. % від вказаної мікроструктури, (II) нижній бейніт складає щонайменше 2 об. % від змішаної структури, a (III) вихідні аустенітні зерна мають відношення довжини до ширини щонайменше 3:

Ceq = С (Mn/6) + [(Сu + Ni)/15)] + [(Cr + Мо + V)/5], (2)

куди замість хімічного позначення атома кожного елемента підставляють вміст цього елемента в мас. %.

10. Сталь за будь-яким із пп. 1 - 3, яка відрізняється тим, що містить манган у межах від 0,2 мас. % до 1,7 мас. % і бор у межах від 0,0003 мас. % до 0,0025 мас. %.

11. Сталь за п. 1 або 2, яка відрізняється тим, що містить манган у межах від 0,2 мас. % до 1,7 мас. %, бор в межах від 0,0003 мас. % до 0,0025 мас. % і значення Ceq в межах від 0,4% до 0,58, яке визначають за наведеним нижче рівнянням (2):

Ceq = С (Mn/6) + [(Сu + Ni)/15)] + [(Cr + Mo + V)/5], (2)

в яке замість хімічного позначення атома кожного елемента підставляють вміст цього елемента в мас. %.

12. Сталь за п. 1 або 2 , яка відрізняється тим, що містить манган у межах від 0,2 мас. % до 1,7 мас. %, бор в межах від 0,0003 мас. % до 0,0025 мас. %, значення Ceq в межах від 0,4 до 0,58, яке визначають за наведеним нижче рівнянням (2), і мікроструктуру, яка містить змішану структуру, яка складається з мартенситу і нижнього бейніту, причому (І) вказана змішана структура складає щонайменше 90 об. % від вказаної мікроструктури, (II) вказаний нижній бейніт займає щонайменше 2 об. % від вказаної змішаної структури, a (III) вихідні аустенітні зерна мають відношення довжини до ширини щонайменше 3:

Ceq = С (Mn/6) + [(Сu + Ni)/15)] + [(Cr + Mo + V)/5], (2)

куди замість хімічного позначення атома кожного елемента підставляють вміст цього елемента в мас. %.

13. Спосіб одержання листа із сталі, що має межу міцності на розрив щонайменше 900 МПа (130 тис. фунтів на кв. дюйм), який відрізняється тим, що складається з таких операцій:

а) нагрів сталевої плоскої прокатної заготовки до температури в межах від 950°С (1742°F) до 1250°C (2282°F);

б) гаряча прокатка згаданої сталевої плоскої прокатної заготовки за умови, що сукупний ступінь обтиснення при температурі не вищій за 950°С (1742°F) складає щонайменше 25% для формування товстолистової сталі;

в) завершення стадії гарячої прокатки при температурі не нижчій за температуру фазового перетворення Аr3 при охолодженні або ж 700°С (1292 °F), у залежності від того, яке з цих значень температури буде вищим; і

г) охолодження згаданої товстолистової сталі при температурі не нижчій за 700°С (1292°F) при швидкості охолодження в межах від 10°С/сек до 45°С/сек (від 18° F за секунду до 81 °F за секунду) при вимірі її в центральній по суті зоні згаданої товстолистової сталі доти, поки центральна зона згаданої товстолистової сталі не охолодиться до температури не вищої за 450°С (842° F),

і сталь містить залізо і такі добавки, що вказані в мас. %:

С: від 0,02% до 0,1%;

Мn: від 0,2% до 2,5%;

Nі: від 0,2% до 1,2%;

Nb: від 0,01% до 0,1%;

Ті: від 0,005% до 0,03%;

N: від 0,001% до 0,006%;

а також інші домішки, у тому числі

Р: не більше за 0,015%; і

S: не більше за 0,003%;

при цьому згадана сталь має розміри часток карбіду, що менші 5 мікрон, а значення Vs у межах від 0,15 до 0,42, яке визначають за наведеним нижче рівнянням (1):

Vs = С + (Mn/5) + 5Р-(Ni/10) – (Mo/15)+(Cu/10), (1)

в яке замість хімічного позначення атома кожного елемента підставляють вміст цього елемента в мас. % і де Vs означає індекс сегрегації біля центральної лінії.

14. Спосіб за п. 14, який відрізняється тим, що сталь додатково містить разом або окремо такі добавки в мас. %:

Sі: до 0,6%;

Аl: до 0,1%;

Сu: до 0,6%;

Сr: до 0,8%;

Мо: до 0,6%;

V: до 0,1%;

В: до 0,0025%; і

Са: до 0,006%,

15. Спосіб за п. 13 або 14, який відрізняється тим, що додатково містить операцію:

(д) відпускання вказаної товстолистової сталі при температурі не вищій за 675°C(1247°F).

16. Спосіб за п. 13 або 14, який відрізняється тим, що товстолистова сталь має значення Vs у межах від 0,28 до 0,42, і де Vs означає індекс сегрегації біля центральної лінії.

17. Спосіб за п. 13 або 14, який відрізняється тим, що сталь має мікроструктуру, яка містить змішану структуру, яка складається з мартенситу і нижнього бейніту, причому (І) згадана змішана структура складає щонайменше приблизно 90 об. % від згаданої мікроструктури, (II) згаданий нижній бейніт складає щонайменше 2 об. % від згаданої змішаної структури, a (III) вихідні аустенітні зерна мають відношення довжини до ширини щонайменше 3.

18. Спосіб за п. 13 або 14, який відрізняється тим, що товстолистова сталь має значення Ceq у межах від 0,4 до 0,7, яке визначають за наведеним нижче рівнянням (2):

Ceq = С (Mn/6) + [(Сu + Мі)/15)] + [(Cr + Мо + V)/5], (2)

в яке замість хімічного позначення атома кожного елемента підставляють вміст цього елемента в мас. %.

Текст