Спосіб виконання аналізу та сепарації зерна та пристрій для його здійснення

Формула / Реферат

1. Спосіб поточного проведення аналізу зерна та сепарації зерна на партії на основі одного або кількох значень параметрів, які характеризують зерно, що включає

подачу оптично щільного шару зерна, що проходить стабільним потоком крізь область поточного вимірювання,

проведення аналізу певної маси зерна шляхом спрямовування світла на шар зерна, від якого світло відбивається, за проходження маси зерна крізь область поточного вимірювання,

детектування світла, відбитого від маси зерна, з метою отримання спектра цієї маси зерна,

перетворення спектра у значення кожного параметра зерна,

розділення зерна на партії шляхом сортування цієї маси зерна на основі визначеного параметра або кожного з параметрів зерна,

який відрізняється тим, що

проводять поточну операцію сепарації зерна на основі визначеного або кожного параметра зерна.

2. Спосіб за п. 1, який відрізняється тим, що операція поточної сепарації зерна включає в себе етапи

запису в пам'ять одного або кількох порогових значень параметрів зерна,

порівняння визначеного чи кожного параметра зерна з відповідним записаним пороговим значенням параметра зерна,

генерації сигналу на основі порівняння визначеного параметра чи кожного з параметрів зерна з відповідним записаним пороговим значенням параметра зерна,

застосування отриманого сигналу для здійснення автоматичної доставки даної маси зерна до попередньо визначеного місця зберігання на основі визначеного параметра зерна.

3. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що оптично щільний шар зерна подають зі швидкістю в діапазоні від 0,5 до 2,5 м/сек.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що оптично щільний шар зерна подають зі швидкістю в діапазоні від 1 до 2 м/сек.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що на оптично щільний шар зерна постійно спрямовують світло.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що світло випромінюється на довжині хвилі в діапазоні від 200 до 2000 нм.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що світло випромінюється в близькому до інфрачервоного (БІЧ) спектральному діапазоні від 780 до 2000 нм, в результаті чого отримують БІЧ-спектр.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що світло випромінюється на довжині хвилі в діапазоні від 900 до 1500 нм.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що детектування світла, відбитого від маси зерна, виконують впродовж часу від 15 до 70 мілісекунд.

10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що детектування світла, відбитого від маси зерна, виконують впродовж часу від 30 до 50 мілісекунд.

11. Пристрій (1) для проведення поточного аналізу зерна та сепарації цього зерна на партії на основі значень одного чи кількох параметрів зерна, що містить

засоби для безперервної подачі оптично щільного шару зерна крізь область поточного вимірювання,

джерело світла (6) для спрямування світла на шар зерна, від якого це світло відбивається, що проходить крізь область поточного вимірювання,

сенсорний блок (7) для детектування світла, відбитого від маси зерна, з метою отримання спектра цієї маси зерна,

пристрій для перетворення отриманого спектра для визначеного або кожного параметра зерна та

засоби для сепарації зерна на партії шляхом сортування маси зерна на основі визначеного чи кожного параметра зерна,

який відрізняється тим, що

до складу пристрою також входять засоби для поточної сепарації зерна на основі визначеного чи кожного параметра зерна.

12. Пристрій (1) за п. 11, який відрізняється тим, що до складу засобів поточної сепарації зерна входять

контролер (9), який містить одно або кілька записаних порогових значень параметрів зерна,

передавач для передачі значення визначеного або кожного параметра зерна до контролера (9), який виконано з можливістю порівняння визначеного або кожного параметра зерна з відповідним записаним пороговим значенням, генерування сигналу на основі порівняння визначеного або кожного параметра зерна з відповідним записаним пороговим значенням, передавання сигналу до щонайменше одного вихідного пристрою (10а, 10b) та використання цього сигналу для здійснення автоматичного доставляння даної маси зерна крізь вихідний пристрій (10а, 10b) до попередньо визначеного місця зберігання на основі отриманого значення параметра зерна.

13. Пристрій (1) за п. 12, який відрізняється тим, що вихідним пристроєм (10а) є керований спускний жолоб (10а), який виконано з можливістю знаходження у відкритому та закритому положеннях та який з'єднаний з першою ємністю для зберігання зерна (30а), вихідним пристроєм (10b) є кінцевий спускний жолоб (10b), з'єднаний з другою ємністю для зберігання зерна (30b), причому контролер (9) має зв'язок з керованим спускним жолобом (10а) для керування його положенням з метою пропуску або блокування проходження даної маси зерна крізь керований спускний жолоб (10а) таким чином, що, якщо керований спускний жолоб (10а) знаходиться в закритому положенні, то дана маса зерна вийде з пристрою крізь кінцевий спускний жолоб (10b).

14. Пристрій за п. 13, який відрізняється тим, що виконаний з можливістю зміни відкритого та закритого положень керованого спускного жолоба (10а) шляхом повороту заслінки навколо її осі.

15. Пристрій за будь-яким з пунктів 13 або 14, який відрізняється тим, що керований спускний жолоб залишається в одному положенні впродовж детектування значень параметра зерна, які є стабільно нижчими або стабільно вищими, ніж порогове значення цього параметра зерна.

16. Пристрій за будь-яким з пп. 13-15, який відрізняється тим, що у випадку детектування істотної зміни значення параметра зерна, в результаті якої це значення може перейти порогове значення, контролер (9) передає керованому спускному жолобу (10а) сигнал на підготовку до зміни положення і вмикає відлік попередньо визначеного часу затримки tзат.

17. Пристрій (1) за п. 16, який відрізняється тим, що контролер (9) передає керованому спускному жолобу (10а) сигнал на зміну положення у випадку детектування істотно змінених значень параметра зерна впродовж часу затримки tзат.

18. Пристрій (1) за п. 17, який відрізняється тим, що зміна положення керованого спускного жолоба (10а) відбувається протягом періоду часу tзат+tn, де tn - це час, який надається останній проаналізованій впродовж часу затримки tзат масі зерна для проходження відстані від сенсорного блока (7) до керованого спускного жолоба (10а).

19. Пристрій (1) за будь-яким з пп. 12-18, який відрізняється тим, що контролер (9) являє собою програмований логічний контролер.

20. Пристрій (1) за будь-яким з пп. 11-19, який відрізняється тим, що засоби подачі зерна забезпечують подачу оптично щільного шару зерна зі швидкістю в діапазоні від 0,5 до 2,5 м/сек.

21. Пристрій (1) за будь-яким з пп. 11-20, який відрізняється тим, що засоби подачі зерна забезпечують подачу оптично щільного шару зерна зі швидкістю в діапазоні від 1 до 2 м/сек.

22. Пристрій за будь-яким з пп. 11-21, який відрізняється тим, що засоби подачі зерна містять дозуючу заслінку (5), виконану з можливістю регулювання свого положення в межах засобів подачі зерна з метою забезпечення оптично щільного шару зерна.

23. Пристрій (1) за будь-яким з пп. 11-22, який відрізняється тим, що засоби подачі зерна складаються з одного або кількох коробів подачі зерна (3) та конвеєра (4).

24. Пристрій (1) за п. 23, який відрізняється тим, що короб подачі зерна (3) розташований під кутом від 45° до 90° відносно конвеєра (4).

25. Пристрій (1) за будь-яким з пунктів 23 або 24, який відрізняється тим, що короб подачі зерна (3) також містить роздільник маси зерна (20), який складається з кількох коробів (21), які є каналами для проходження окремих мас зерна.

26. Пристрій (1) за будь-яким з пп. 11-25, який відрізняється тим, що джерело світла (6) безперервно спрямовує світло на оптично щільний шар зерна.

27. Пристрій (1) за будь-яким з пп. 11-26, який відрізняється тим, що джерело світла (6) випромінює світло довжиною хвилі в діапазоні від 200 до 2000 нм.

28. Пристрій (1) за будь-яким з пп. 11-27, який відрізняється тим, що джерело світла (6) випромінює світло в близькому до інфрачервоного (БІЧ) спектральному діапазоні від 780 до 2000 нм для отримання БІЧ-спектра.

29. Пристрій (1) за будь-яким з пп. 11-28, який відрізняється тим, що джерело світла (6) випромінює світло довжиною хвилі в діапазоні від 900 до 1500 нм.

30. Пристрій (1) за будь-яким з пп. 11-29, який відрізняється тим, що сенсорний блок (7) встановлений під кутом близько 90° відносно пристрою подачі зерна.

31. Пристрій за будь-яким з пп. 11-30, який відрізняється тим, що параметри зерна вибрані з групи в складі одного чи кількох наступних параметрів: вміст білка в зерні, вміст вологи в зерні, вміст екстракту крохмалю, вміст бета-глюкану, вміст бета-амілази та вміст мікотоксину.

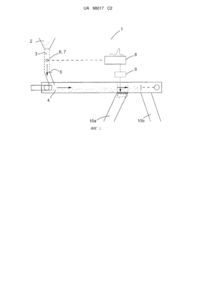

Текст

Реферат: Описано спосіб та пристрій для поточного виконання аналізу мас зерна та розділення зерна на партії на основі значень одного або кількох параметрів, які характеризують зерно. Сепарація зерна виконується як поточна операція на основі значення параметра зерна, що дає можливість розділити зерно на однорідні партії. UA 98017 C2 (12) UA 98017 C2 UA 98017 C2 5 10 15 20 25 30 35 40 45 50 55 Вступ Даний винахід стосується способу та пристрою для проведення поточного аналізу мас зерна, а також розділення зерна на партії на основі одного або декількох параметрів, які характеризують зерно. В даному описі термін «поточна» відноситься до процедури, яка може виконуватись під час роботи пристрою, не потребуючи його зупинки для виконання цієї процедури. Якість вибраного зерна є важливим аспектом у всіх типах переробки зерна. Наприклад, в способі виробництва солоду якість ячменю значною мірою впливає на якість отриманого в результаті солоду. Двома 3 найкритичніших факторів, які визначають якість ячменю, є вологість зерна та вміст білку в зерні, а отже, цим факторам слід приділяти особливу увагу перед відправкою ячменю на зберігання та переробку. Вміст вологи в зерні відіграє важливу роль в тому, щоб зерно в способі зберігання залишалось здоровим та здатним до пророщування. Наприклад, якщо в зібраному урожаї ячменю вміст вологи перевищує 14% від ваги ячменю, то цей ячмінь до зберігання слід висушити для зниження вмісту вологи до 12-13%. Точне значення рівня вологості залежить від планованої тривалості зберігання до переробки, а також від температури зберігання. Спосіб осушення має бути доволі м'яким, а отже температура повітря, яке використовується в цьому способі, не повинна перевищувати значення 65-70° в залежності від початкового значення вмісту вологи. Кінцеве значення температури зерна не повинно перевищувати 40°, інакше зародку та іншим живим тканинам буде завдано непоправної шкоди, що буде перешкоджати подальшому способу виробництва солоду. Рівень вмісту білку в ячмені визначає рівень вмісту білку в отриманому з нього солоді, а отже, і якість солоду. Дослідження показали, що з ячменю, вміст білку в якому знаходиться в діапазоні від 9,5 до 12% по відношенню до сухої речовини, буде отримано солод, вміст білку в якому знаходиться в діапазоні від 9,2 до 11,7% по відношенню до сухої речовини. Вміст білку впливає на вбирання вологи в способі замочування та на ступінь і якість модифікації ендосперму під час пророщування, а отже, якщо в партії ячменю буде нерівномірний вміст білку, то результатом буде нерівномірне пророщування цієї партії. Це вплине на колір, аромат та смак солоду, а також на подальшу переробку солоду. На даний час існує багато методів визначення вмісту білку та вологи в зерні. Вміст вологи можна визначити шляхом зважування партій зерна до та після висушування, проте головним недоліком цього способу є його дуже значна тривалість, оскільки аналіз кожної партії потребує від 2 до 3 годин. Були розроблені швидкі методи на базі цього принципу, наприклад, метод Сарторіуса, який потребує лише від 20 до 30 хвилин для аналізу, включаючи підготовку, проте точність його виявилась меншою. Іншим швидким методом визначення вмісту вологи є метод «HOH-Express» (компанія Heckmann, Німеччина). Цей метод потребує лише від трьох до п'яти хвилин і забезпечує достатню точність, проте потребує тривалої попередньої автоматичної або ручної підготовки зразків. До відомих методів визначення вмісту білку відноситься метод Кьєльдаля, який включає в себе аналіз вмісту азоту. Цей метод також є дуже тривалим та потребує підготовки зразків. В усіх згаданих вище методах беруть декілька зразків з партії, ці зразки аналізують відповідно до цих методів і обчислюють середнє значення конкретного параметра характеристики зерна, тобто, вмісту білку, вмісту вологи. Проте, це середнє значення параметра характеристики зерна залежить від типу зерна в кожному зразку і, загалом, не може служити показником для всієї даної партії зерна. Вдосконалений пристрій для визначення параметрів зерна описано в Патенті США № 5,406,084. В цьому документі описано пристрій та спосіб поточного вимірювання за допомогою близького до інфрачервоного випромінювання (БІЧ-вимірювання) складових сипучих та рідких харчових продуктів. Проте, отримані результати усереднюються з метою отримання середнього значення для конкретної складової з партії зерна. З цього випливає, що цей спосіб і пристрій призведе до неоднорідності в партіях зерна. Таким чином, існує потреба в ефективніших способах та пристроях для проведення аналізу і сепарації зерна з метою отримання більш однорідних партій зерна на основі конкретного параметра зерна. Сутність винаходу Згідно з даним винаходом розроблено спосіб для проведення поточного аналізу мас зерна та розділення цього зерна на партії на основі одного чи кількох параметрів, які характеризують зерно; спосіб включає в себе: безперервну подачу оптично щільного шару зерна крізь область поточного вимірювання; 1 UA 98017 C2 5 10 15 20 25 30 35 40 45 50 55 проведення аналізу певної маси зерна шляхом спрямовування світла на шар зерна, відбиття світла від маси зерна, яка проходить крізь область поточного вимірювання, а також детектування світла, відбитого від маси зерна, з метою отримання спектру цієї маси зерна; перетворення спектру в значення параметра, або кожного з параметрів зерна; та розділення зерна на партії шляхом сортування маси зерна на основі параметра чи кожного з параметрів, які характеризують зерно. Спосіб характеризується тим, що операція розділення зерна на основі параметра чи кожного з параметрів зерна виконується в поточному режимі. Перевагою цього способу є те, що він дає можливість досягти точнішої сепарації зерна на основі конкретного значення параметра. В результаті після сепарації певні маси зерна з подібними значеннями конкретного параметра, який характеризує зерно, можна зберігати разом як однорідні партії. Це усуває всі недоліки, пов'язані з неоднорідністю зерна. Наприклад, стосовно зібраного урожаю ячменю, партії ячменю з близькими значеннями вмісту вологи можна зберігати у відповідних умовах з метою оптимізації способу підсушування, а також забезпечення життєздатності зерна після способу підсушування. Крім того, можна зберігати і обробляти разом ячмінь з однорідним вмістом білку, результатом чого буде більш однорідна модифікація. Наступна перевага даного винаходу полягає в тому, що є можливість відслідковувати величини, виміряні для кожної з мас або суб-партій зерна. А отже, клієнти можуть отримати документацію по кожному конкретному способу, що дуже важливо з точки зору «Системи аналізу ризиків і контролю критичних точок» (НАССР) (визнаною у світі системою забезпечення того, щоб харчові продукти були корисними та безпечними для вживання) та політики безпечності харчових продуктів. В одному з варіантів виконання даного винаходу поточна сепарація зерна складається з наступних етапів: запис одного чи кількох порогових значень для зерна; порівняння отриманого значення параметра чи кожного з параметрів зерна з відповідним записаним пороговим значенням; генерація сигналу на основі порівняння отриманого значення параметра чи кожного з параметрів зерна з відповідним пороговим значенням; застосування цього сигналу для автоматичного пересилання даної маси зерна в попередньо визначене місце зберігання на основі значення параметра, який характеризує зерно. В іншому виконанні даного винаходу оптично щільний шар зерна подають зі швидкістю від 0,5 до 2,5 м/сек. В ще іншому виконанні даного винаходу оптично щільний шар зерна подають зі швидкістю від 1 до 2 м/сек. Перевагою цих значень швидкості є те, що вони дозволяють швидко аналізувати і виконувати сепарацію зерна. В результаті цього спосіб буде менш тривалим і більш ефективним з точки зору вартості. Бажано, щоб світло спрямовували безперервно на оптично щільний шар зерна. В одному виконанні даного винаходу на зерно спрямовують світло з довжиною хвилі від 200 до 2000 нм. В іншому виконанні даного винаходу на зерно спрямовують світло в близькому до інфрачервоного діапазоні (БІЧ) від 780 до 2000 нм і отримують БІЧ-спектр. В іншому виконанні даного винаходу на зерно спрямовують світло з довжиною хвилі від 900 до 1500 нм В одному виконанні даного винаходу детектування відбитого від маси зерна світла здійснюють в проміжок часу від 15 до 70 мілісекунд. В іншому виконанні даного винаходу детектування відбитого від маси зерна світла здійснюють в проміжок часу від 30 до 50 мілісекунд. Таким чином, оскільки детектування світла відбувається швидко, то це також прискорює спосіб проведення аналізу та сепарації зерна. Згідно з даним винаходом розроблено пристрій для поточного проведення аналізу мас зерна та розділення цього зерна на партії на основі одного чи кількох параметрів, які характеризують зерно. До складу цього пристрою входять: засоби для безперервної подачі оптично щільного шару зерна крізь область поточного вимірювання; джерело світла для спрямування цього світла на шар зерна, причому це світло буде відбиватись від маси зерна, яке проходить крізь область поточного вимірювання; сенсорний блок для детектування світла, відбитого від маси зерна, з метою отримання спектру цієї маси зерна; 2 UA 98017 C2 пристрій для перетворення спектру в значення параметра або кожного з параметрів зерна, та 5 10 15 20 25 30 35 40 45 50 55 60 засоби для розділення зерна на партії шляхом сортування даної маси зерна на основі значення параметра чи кожного з параметрів зерна. Цей пристрій характеризується тим, що до складу пристрою також входять засоби поточного розділення зерна на партії на основі значення параметра чи кожного з параметрів зерна. В одному з виконань даного винаходу до складу засобів поточного розділення зерна входять: контролер, який містить одне або декілька записаних порогових значень параметрів зерна; передавач для передачі на контролер виміряного значення параметра чи кожного з параметрів зерна, причому контролер порівнює виміряне значення параметра чи кожного з параметрів з відповідним записаним пороговим значенням параметра зерна; контролер генерує сигнал, визначений на основі порівняння виміряного значення параметра чи кожного з параметрів зерна з відповідним записаним пороговим значенням параметра зерна, та контролер передає сигнал на принаймні один вихідний пристрій таким чином, щоб цей сигнал керував автоматичною подачею певної маси зерна крізь вихідний пристрій до попередньо визначеного місця зберігання на основі значення параметра, який характеризує зерно. В іншому виконанні даного винаходу до складу такого вихідного пристрою входять: керований спускний жолоб, який може перебувати у відкритому положенні та у закритому положенні і який приєднано до першої ємності для зберігання зерна, та кінцевий спускний жолоб, приєднаний до другої ємності для зберігання зерна, причому контролер підтримує зв'язок з керованим спускним жолобом і керує положенням керованого спускного жолоба з метою дозволити чи не дозволити проходження даної маси зерна через цей жолоб таким чином, що коли керований спускний жолоб займає закрите положення, то маса зерна буде виходити з пристрою через кінцевий спускний жолоб. В іншому виконанні даного винаходу здійснюється перехід між відкритим та закритим положеннями за рахунок повороту заслінки на осі. В одному виконанні даного винаходу керований спускний жолоб залишається в одному й тому ж положенні протягом часу, коли виміряні значення параметра зерна знаходяться стабільно нижче або вище порогового значення параметра зерна. В іншому виконанні даного винаходу контролер у випадку детектування достатньо значної зміни в значенні параметра зерна (в результаті якої це значення параметра зерна переходить порогове значення) передає сигнал на керований спускний жолоб для підготовки до зміни положення і дає старт відліку визначеного часу затримки tзaт. Ще в іншому виконанні даного винаходу контролер передає сигнал керованому спускному жолобу змінити положення після того, як відбулось детектування серії достатньо значних змін значення параметра зерна протягом часу затримки tзaт. В цьому виконанні даного винаходу положення керованого спускного жолоба змінюється протягом часу, який дорівнює tзaт + tn, де tn - це проміжок часу, за який остання маса зерна, проаналізована за період часу затримки tзaт, пройде відстань від сенсорного блоку до керованого спускного жолоба. Перевагою саме цих виконань даного винаходу є те, що вони дають можливість швидко здійснювати поточну сепарацію зерна, долаючи всі можливі обмеження, викликані механічною природою пристрою. Оскільки керована заслінка спускного жолоба змінює своє положення лише після детектування серії достатньо значних змін значення параметра зерна, це запобігає безперервним осциляціям в положеннях заслінки чи іншого пропускного пристрою. В одному виконанні даного винаходу таким контролером є програмований логічний контролер. В іншому виконанні даного винаходу пристрій подачі зерна здійснює подачу оптично щільного шару зерна зі швидкістю в межах від 0,5 до 2,5 м/сек. В ще іншому виконанні даного винаходу пристрій подачі зерна здійснює подачу оптично щільного шару зерна зі швидкістю в межах від 1 до 2 м/сек. В одному виконанні даного винаходу до складу пристрою подачі зерна входить дозуюча заслінка, яку можна регулювати в межах пристрою подачі з метою забезпечення оптично щільного шару зерна. Перевагою такої дозуючої заслінки є те, що вона контролює потік і 3 UA 98017 C2 5 10 15 20 25 30 35 40 45 50 55 60 стабільну швидкість зерна, тим самим даючи можливість сенсорному блоку здійснювати детектування світла, відбитого від достатньо щільного шару зерна в способі його проходження крізь область поточного вимірювання. В іншому виконанні даного винаходу до складу пристрою подачі зерна входять один або декілька коробів для подачі зерна та конвеєр. В цьому виконанні даного винаходу короби для подачі зерна приєднуються до конвеєра під кутом, значення якого знаходиться в діапазоні від 45 до 90°. В іншому виконанні даного винаходу до складу короба для подачі зерна входить розділювач маси зерна, складений з множини коробів, які являють собою канали для проходження окремих мас зерна. В одному виконанні даного винаходу джерело світла постійно спрямовує світло на оптично щільний шар зерна. В одному виконанні даного винаходу на зерно спрямовують світло з довжиною хвилі від 200 до 2000 нм В іншому виконанні даного винаходу на зерно спрямовують світло в близькому до інфрачервоного діапазоні (БІЧ) від 780 до 2000 нм і отримують БІЧ-спектр. В іншому виконанні даного винаходу на зерно спрямовують світло з довжиною хвилі від 900 до 1500 нм. В одному виконанні даного винаходу сенсорний блок закріплюють під кутом близько 90° до пристрою подачі зерна. В одному виконанні даного винаходу параметри (один або декілька), які характеризують зерно, вибирають з групи в складі: вміст білку в зерні, вміст вологи в зерні, вміст екстракту крохмалю, вміст бета-глюкану, вміст бета-амілази та вміст мікотоксину. Детальний опис винаходу Даний винахід краще зрозуміти, користуючись поданим далі описом деяких його виконань, наведених лише для прикладу, з посиланням на подані у додатку креслення, де: Фіг. 1 - схема пристрою за даним винаходом; Фіг. .2 - зображення бункера для подачі зерна та короба для подачі зерна за одним з виконань даного винаходу; Фіг. 3 - короб для подачі зерна за іншим виконанням даного винаходу; Фіг. 4 - вигляд одного з виконань розташованого відповідно до потоку зерна пристрою за даним винаходом; Фіг. 5 - вигляд іншого виконання розташованого відповідно до потоку зерна пристрою за даним винаходом; Фіг. 6 - вигляд ще одного виконання розташованого відповідно до потоку зерна пристрою за даним винаходом; Фіг. 7 - вигляд наступного виконання розташованого відповідно до потоку зерна пристрою за даним винаходом; Фіг. 8 - вигляд подальшого виконання розташованої нижче за течією частини пристрою за даним винаходом; Фіг. 9 - вигляд ще одного виконання розташованого відповідно до потоку зерна пристрою за даним винаходом; Фіг. 10 - вигляд лабораторної моделі бункера та короба для подачі зерна з встановленим пристроєм для вимірювання; Фіг. 11 - ще одна схема пристрою за даним винаходом; та Фіг. 12 - ще одна схема пристрою з зазначенням параметрів, необхідних для програмування контролера, що входить до складу цього пристрою. На Фіг. 1 представлена схема пристрою за даним винаходом, позначеного загалом цифрою 1. До складу пристрою входять бункер для подачі зерна 2, короб для подачі зерна 3, які забезпечують стабільну подачу зерна в пристрої 1. Крім того, до складу пристрою 1 входить конвеєр 4 для стабільного проходження зерна крізь пристрій 1. Дозуючу заслінку 5, яка забезпечує стабільний і рівномірний потік зерна крізь пристрій 1, встановлюють або на коробі для подачі зерна 3, як показано на цьому кресленні, або в будь-якому зручному положенні в межах конвеєра 4. Дозуючу заслінку 5 можна регулювати вручну з метою керування потоком зерна крізь пристрій 1, таким чином забезпечуючи стабільний потік зерна з фіксованою швидкістю та оптично щільний шар зерна для проведення аналізу. В даній специфікації термін «оптично щільний шар зерна» означає щільний шар зерна товщиною щонайменше 10 мм, позбавлений будь-яких зазорів між зернами. Крім того, до складу пристрою 1 входять джерело світла 6 для спрямовування світла на шар зерна, а також сенсорний блок 7 для детектування світла, відбитого від шару зерна і отримання 4 UA 98017 C2 5 10 15 20 25 30 35 40 45 50 55 60 спектру для цієї маси зерна. Джерело світла 6, як варіант, можна розташувати всередині сенсорного блоку 7. До складу сенсорного блоку 7 може також входити вимірювальна головка (не зображена) та система перевірки за чорним та білим еталонами. Крім того, встановлюють спектрометр 8 для перетворення спектру в електричний сигнал, який у подальшому перетворюється на відповідне значення параметра для цієї маси зерна за допомогою спеціально розробленого програмного забезпечення. Генеровані спектрометром 8 значення параметрів зерна передаються на контролер 9, взагальному випадку - за допомогою передавача (не зображений). Крім того, до складу пристрою 1 входять один або декілька спускних жолобів 10а, 10b, через які маса зерна може виходити з пристрою 1. Положенням керованого жолоба 10а керує контролер 9; він може бути відкритим або закритим в залежності від значення параметра зерна для цієї конкретної маси зерна. Коли керований спускний жолоб 10а знаходиться в відкритому положенні, маса зерна, яка надходить в цей час на керований спускний жолоб 10а, буде виходити через керований спускний жолоб 10а в ємність для зберігання (не зображена). Контролер 9 також буде визначати, коли слід відкрити керований спускний жолоб 10а та як довго цей керований спускний жолоб 10а має залишатись відкритим, більш детально це питання висвітлено в поясненні до Фіг. 12. Будь-які маси зерна, значення параметрів яких знаходяться поза межами заданого діапазону значень, відправляються конвеєром 4 до кінцевого спускного жолоба 10b, де вони вийдуть з пристрою через кінцевий спускний жолоб 10b і надійдуть до іншої ємності для зберігання (не зображена), таким чином відбувається поточна сепарація зерна на основі конкретного параметра. На Фіг.2 зображено більш детально зерно, яке подається в короб 3 з бункера для подачі зерна 2. Джерело світла 6 розташоване всередині сенсорного блоку 7. Сенсорний блок 7 розташований зовні по відношенню до короба для подачі зерна таким чином, щоб спрямовувати світло на область короба для подачі зерна, яка називається областю вимірювання. Сенсорний блок також слід розташовувати під кутом до потоку зерна таким чином, щоб спрямоване від джерела світло точно відбивалось від шару зерна, що проходить крізь область вимірювання. Дослідження показали, що найбільш прийнятним кутом розташування короба для подачі зерна є кут в діапазоні від 45° до 90°. Дозуючу заслінку 5 розташовують нижче за течією після сенсорного блоку 7, і її положення в коробі подачі зерна можна регулювати з метою забезпечення оптично щільного шару зерна, необхідного для вимірювання за допомогою сенсорного блоку 7. На Фіг. 3 зображено альтернативний варіант конструкції короба подачі зерна 3. В цій конструкції всередині короба для подачі зерна 3 встановлюють розділювач маси зерна 20. Цей розділювач маси зерна 20 складається з кількох коробів 21, крізь які може проходити маса зерна для однорідного змішування до проходження крізь сенсорний блок 7. Розділювач маси зерна 20 забезпечує, щоб якість зерна в одному масовому диференціалі зерна, яке проходить крізь сенсорний блок 7, була однорідною по всьому діаметру відповідного короба 21. Розділювач маси зерна 20 особливо підходить для більш інтенсивних потоків зерна, і зокрема, для потоків, які перевищують значення 400 т/год. Для керування потоком зерна також можна встановлювати дозуючу заслінку 5. Зараз звернемося до рисунків з Фіг.4 до Фіг.9, де зображено різні варіанти конструкції розташованої нижче за течією частини пристрою 1. Як показано на Фіг.4, короб для подачі зерна 3 розташовано під кутом приблизно 45° до конвеєра 4. Сенсорний блок 7 розташовується зовні на коробі для подачі зерна 3 і монтується таким чином, щоб знаходитись під кутом 90° до потоку зерна. На Фіг.4 також зображено керований спускний жолоб 10а та кінцевий спускний жолоб 10b, які спрямовують зерно до окремих ємностей для зберігання 30а та 30b відповідно. На Фіг.5 зображено альтернативний варіант конструкції пристрою 1. В цьому виконанні сенсорний блок 7 розташовують зовні на конвеєрі 4 нижче за течією від короба для подачі зерна 3. В цьому виконанні даного винаходу дозуючу заслінку 5 можна розташовувати всередині короба для подачі зерна 3 вище за течією, ніж сенсорний блок 7, або всередині конвеєра 4 нижче за течією, ніж сенсорний блок 7, з метою забезпечення оптично щільного шару зерна для проведення аналізу. На Фіг.6 представлено ще один альтернативний варіант конструкції пристрою 1. В цьому виконанні сенсорний блок 7 також розташовують зовні на конвеєрі 4, проте на протилежному боці конвеєра 4, тому він тут не показаний. Креслення Фіг.7, Фіг.8 та Фіг.9 відповідають кресленням Фіг.4, Фіг.5 та Фіг.6, з тією відмінністю, що короб для подачі зерна 3 розташовано під кутом 90° до конвеєра 4. В цьому виконанні даного винаходу також бажано застосовувати розділювач маси зерна 20, а всередині короба для подачі зерна 3 має бути встановлена дозуюча заслінка, як було описано вище. В 5 UA 98017 C2 5 10 15 20 25 30 35 40 45 50 55 результаті, такий пристрій можна пристосувати для будь-яких промислових умов, де кут розташування короба для подачі зерна може варіюватись від 90° (вертикальне) до 45°. Кут розташування короба для подачі зерна 3 залежить від певних типових критеріїв потоку. Такими критеріями є тип зерна, яке потрібно проаналізувати і розділити, матеріал, з якого виготовлено короб, коефіцієнти тертя, наявний простір для встановлення короба всередині приміщень для зберігання, а також інші істотні фактори. Розглянемо Фіг. 10, де зображено лабораторну модель бункера для подачі зерна 2 та короба для подачі зерна 3 з вимірювальною головкою 40, пристосованою для виконання калібрування. До складу вимірювальної головки 40 входить джерело світла та оптичні пристрої, і вона ідентична вимірювальній головці, розташованій в сенсорному блоці 7 пристрою 1. Таким чином забезпечуються фізичні оптичні умови, ідентичні промисловим умовам, створеним в пристрої 1. Перш ніж починати експлуатацію пристрою 1, необхідно виконати перевірку його роботи і перевірити на еталоні його відповідність для конкретного типу зерна та конкретного значення параметра, який має бути виміряний. Зразок зерна потрібного типу подають в лабораторну модель і за допомогою вимірювальної головки 40 отримують спектр цього зерна. Спектрометр приєднано до вимірювальної головки 40 за допомогою оптичного волокна (не зображено), а також до ПК (не зображений), оснащеного необхідним програмним забезпеченням для перетворення отриманих спектрів в відповідні аналітичні значення. Після цього даний зразок зерна аналізують за допомогою інших методів аналізу, таких як хімічний аналіз, і на основі аналітичних значень параметра і отриманого спектру можна отримати криву калібрування. Крива калібрування та відповідні підтверджені дані калібрування будуть використані для перетворення спектрів в аналітичні величини параметрів для застосування в промисловому масштабі. Згідно з Фіг. 11 зерно подають в короб для подачі зерна 3 пристрою 1 крізь бункер 2. Тут показано сенсорний блок 7, розташований зовні як на коробі для подачі зерна 3, так і на конвеєрі 4. За умови, що сенсорний блок 7, розташований на коробі для подачі зерна 3, знаходиться в активному стані, світло постійно спрямовується з джерела 6 цього сенсорного блоку 7 протягом визначеного періоду часу на область вимірювання короба для подачі зерна таким чином, щоб освітлювати масу зерна, яке проходить крізь область вимірювання. Оптично щільний шар зерна подається в область вимірювання за допомогою дозуючої заслінки 5, розташованої в кінці короба для подачі зерна 3. Світло відбивається від маси зерна в області вимірювання, і сенсорний блок 7 здійснює його детектування у вигляді значень інтенсивності світла для отримання спектру цієї маси зерна. Сенсорний блок 7 збирає відбите світло і передає його по оптичному волокну до спектрометра 8. Спектрометр 8 вимірює спектр відбитого світла на довжинах хвиль, відповідних до даного типу зерна та параметра, який аналізують, і перетворює його на електричний сигнал. Цей електричний сигнал буде послано через з'єднання Ethernet та інтерфейс ПК до ПК, оснащеного спеціально розробленим програмним забезпеченням. Така програма перетворює цей електричний сигнал у відповідне значення параметра зерна за допомогою даних калібрування, описаних вище стосовно Фіг. 10. Значення параметрів зерна записуються протягом певного часу, після чого перетворюються в аналогові та/або цифрові сигнали. Ці сигнали через відповідні інтерфейси, наприклад, карти вводу/виводу інформації (I/O), посилаються до контролера 9. Контролер 9 попередньо програмують відповідними пороговими значеннями параметрів зерна. Отримавши виміряне значення параметра для даної маси зерна з спектрометра 8, контролер 9 порівнює це значення параметра зерна з пороговим значенням цього параметра зерна та здійснює управління керованим спускним жолобом 10а за допомогою заданих програмних величин (tзaт та tn), які будуть розглянуті далі на прикладі Фіг.12. Далі розглянемо Фіг.12, де представлена ще одна схема пристрою 1 і показано кожен з параметрів, які вимірюють. Контролер 9 попередньо запрограмований відповідними пороговими значеннями параметрів зерна, а також іншими заданими величинами, відповідними до конкретної конструкції та розмірів пристрою 1. Таким чином, щойно контролер 9 отримає значення параметра зерна від спектрометра 8 через ПК, він буде порівнювати його з відповідним записаним пороговим значенням параметра і надішле сигнал до керованого спускного жолоба 10а, щоб на основі цього порівняння або відкрити його, або залишити закритим. Контролер 9 не лише здійснює контроль над тим, в якомустані - відкритому чи закритому, має перебувати керований спускний жолоб 10а, а також обчислює і контролює час, коли слід відкрити керований спускний жолоб 10а та як довго цей керований спускний жолоб 10а має 6 UA 98017 C2 5 10 15 20 25 30 35 40 45 50 55 60 залишатись відкритим в залежності від реальної серії сигналів, отриманих від контролера 9 на основі записаних значень. Якщо відбулась істотна зміна значення параметра зерна в бік вище або нижче порогового значення цього параметра таким чином, що це виміряне значення параметра перетинає рівень порогового значення і залишається на такому рівні або на іншому істотно зміненому рівні впродовж певного проміжку часу, то положення керованого спускного жолоба (10а) зміниться. Якщо положення керованого спускного жолоба (10а) має змінитись, то час (t n), протягом якого має відбутись зміна положення заслінки [S], обчислюється як попередньо заданий параметр, запрограмований в контролері 9 відповідно до наступної формули: Tn[S]= L1/V1+Ln/V2+tзат де: L1 = відстань від сенсорного блоку до точки у на конвеєрі; Ln = відстань від точки у на конвеєрі до заслінки керованого спускного жолоба; V1 = швидкість зерна [м/сек.] в момент проходження сенсорного блоку; V2= швидкість проходження зерна вздовж конвеєра; n = кількість жолобів, через які має пройти зерно, перш ніж попасти в ємність для зберігання у відповідності до проведеного аналізу зерна, наприклад, якщо цих жолобів 2, то n = 2; tn = проміжок часу, необхідний для того, щоб дана конкретна маса зерна пройшла відстань від сенсорного блоку до цього жолоба; tзат = «час затримки», який повинен пройти для отримання впевненості в тому, що буде надходити стабільний сигнал про те, що виміряне значення параметра зерна знаходиться вище/нижче порогового значення, метою чого є запобігання осциляціям зміни положення заслінок спускних жолобів чи інших пропускних пристроїв. Цей час затримки також залежить від швидкості конвеєра, від розмірів конвеєра, від потоку маси зерна та відстані кожного спускного жолоба від сенсорного блоку. Значення часу затримки буде запрограмоване в контролері як один або декілька попередньо заданих параметрів (наприклад, для кожного окремого спускного жолоба) відповідно до конкретних розмірів та характеристик встановленого пристрою. Якщо сенсорний блок змонтований в межах конвеєра, тоді L 1/V1 = 0, оскільки tn буде обчислюватись, виходячи з відстані між сенсорним блоком та спускними жолобами/ємностями для зберігання зерна (L1…n) та швидкості зерна V2 в межах конвеєра. Роздільна здатність системи сепарації залежить від конкретних умов та швидкості потоку зерна в кожному окремому випадку встановлення пристрою. В загальному випадку швидкість потоку зерна в пристрої становить значення в межах від 0,5 до 2,5 м/сек., а оптимальним є значення від 1 до 2 м/сек. t1 = L1/V1 - проміжок часу, який потрібен певному потоку маси зерна (наприклад кг/сек.) з певною якістю для того, щоб пройти сенсорний блок з вимірювальною головкою, причому одна операція вимірювання в загальному випадку триває від 15 до 70 мілісекунд, а в оптимальному випадку - від 30 до 50 мілісекунд. Потік маси зерна (m) крізь короб подачі зерна 3 або крізь конвеєр 4 регулюють за допомогою дозуючої заслінки 5. Якщо величина потоку маси зерна крізь короб подачі 3 дорівнює потоку маси зерна крізь конвеєр 4 (припускаючи, що не повинно бути жодного протікання), то можна обчислити час t1. Ця величина базується на значенні швидкості V1 = швидкості зерна [м/сек.] в способі проходження його крізь сенсорний блок 7 та на значенні L1 = відстані від сенсорного блоку до точки у на конвеєрі 4. Геометрія шару зерна, який проходить крізь сенсорний блок 7, будується таким чином, щоб всі окремі маси зерна проходили у вигляді суцільного стабільного потоку зерна. Цього досягають за допомогою дозуючої заслінки 5. Користуючись наведеними вище рівняннями, обчислюють значення t n та tзат і вводять їх у контролер 9. Наприклад, припустимо, що потрібно проаналізувати вміст вологи, і на базі значення вмісту вологи виконати сепарацію зерна. Порогове значення можна встановити на рівні 12%. Керований спускний жолоб 10а можна встановити таким чином, щоб він подавав зерно з «низьким» вмістом вологи (меншим, ніж 12%) до ємності 30а, а кінцевий спускний жолоб 10b у такому випадку буде подавати зерно з «високим» вмістом вологи (наприклад, рівним або вищим за 12%) до іншої ємності для зберігання зерна 30b. Роботу пристрою 1 можна організувати таким чином, щоб керований спускний жолоб 10а починав роботу в відкритому або в закритому положенні. Припустимо, що керований спускний жолоб 10а починає роботу в відкритому положенні, і що сенсорний блок 7 розташований зовні на коробі подачі зерна 3. Зерно безперервно подається в пристрій 1, і постійно виконується аналіз мас зерна, які проходять область вимірювання поряд з сенсорним блоком 7. Якщо це зерно постійно має низький вміст вологи, а отже і стабільні значення параметра зерна, то 7 UA 98017 C2 5 10 15 20 25 30 35 40 45 50 55 60 керований спускний жолоб 10а буде постійно відкритим, і це зерно буде надходити в ємність 30а. Щойно контролер 9 виявить масу зерна з високим вмістом вологи, це проявиться в детектуванні істотної зміни значення параметра зерна, в результаті такої зміни це значення параметру зерна перевищить порогове значення і буде знаходитись вище порогового рівня, внаслідок чого контролер почне відлік часу tзат. Далі вимірювання мас зерна будуть тривати до закінчення tзат. Якщо в кінці проміжку часу tзат аналіз покаже, що наступні маси зерна мають низький вміст вологи, внаслідок чого буде помічена наступна істотна зміна значення параметра зерна таким чином, що це значення перейде порогове значення у зворотний бік, то керований спускний жолоб 10а залишиться відкритим, в результаті ці маси зерна з низьким вмістом вологи проходитимуть через керований жолоб 10а до ємності для зберігання зерна 30а. Відлік часу затримки не почнеться знову доти, поки не буде виявлено масу зерна з високим вмістом вологи, тобто, до наступної істотної зміни значення параметра зерна. Проте, якщо результати вимірювань покажуть наявність серії мас зерна з високим вмістом вологи, відлік часу tзат почнеться знову, і керований спускний жолоб 10а отримає від контролера 9 сигнал знаходитись в стані «готовності» до того, щоб закритись, тобто, підготуватись до зміни положення. Коли встановлений період часу t n буде вичерпано, і вміст вологи в масах зерна залишатиметься високим, тоді контролер надішле сигнал керованому спускному жолобу 10а закритись, внаслідок чого це зерно буде виходити через жолоб 10b до ємності 30b для зберігання зерна з високим вмістом вологи. Проміжок часу, який потрібен для закриття жолоба 10а складає t зат + tn, тобто час затримки плюс час, за який ця маса зерна проходить відстань від сенсорного блоку 7 до керованого спускного жолоба 10а. Спускний жолоб 10а буде стабільно знаходитись в закритому положенні до того часу, поки контролер 9 не виявить масу зерна з низьким вмістом вологи, тобто, до наступної істотної зміни. На цьому етапі почнеться відлік часу t зат, і якщо в кінці цього проміжку часу tзат все ще будуть виявлені маси зерна з низьким вмістом вологи, то керований спускний жолоб 10а відкриється. Цей спосіб буде тривати до завершення аналізу і сепарації всього зерна. Даний спосіб і пристрій дають можливість швидко виконувати поточні операції аналізу і сепарації зерна. Можливі механічні проблеми, які могли б виникнути внаслідок постійних осциляцій положення жолоба 10а, усунені шляхом використання часу затримки. Це дозволяє збільшити швидкість потоку зерна крізь пристрій. Попри те, що внаслідок використання цього часу затримки деякі невеличкі маси зерна будуть відправлені не в належний їм резервуар для зберігання, загальна однорідність розділених партій зерна буде знаходитись в межах технічних вимог і стандартів. Подача Тут було описано застосування бункера і короба для стабільної подачі зерна в пристрій, проте, слід мати на увазі, що можливе застосування інших пристроїв, які б виконували ту ж саму функцію. Засобом подальшої подачі зерна тут було описано конвеєр, і слід також зазначити, що можна застосувати зерновий конвеєр будь-якого прийнятного типу, наприклад, ланцюговий конвеєр, норію (ковшовий елеватор) або стрічковий конвеєр. Вимірювання та аналіз Тут було описано спосіб та пристрій на прикладах вимірювання вмісту білка та вологи в зерні. Порогові значення вмісту білка в загальному випадку будуть становити від 10 до 12,5% по відношенню до сухої речовини зерна, а порогові значення вмісту вологи в загальному випадку будуть становити від 12 до 18% по відношенню до ваги зерна. Конкретні порогові значення має вибирати сам користувач. Проте, слід зазначити, що за допомогою цього способу і пристрою можна вимірювати також і інші параметри зерна, наприклад, вміст екстракту крохмалю, вміст бета-глюкану, вміст бета-амілази та вміст мікотоксину. Даний спосіб і пристрій можна використовувати для вимірювання зерна будь-якого виду, наприклад, ячменю, пшениці, кукурудзи, насіння рапсу, рису, солоду, сорго та гранул. Дослідження показали, що для отримання найточніших результатів сенсорний блок слід встановлювати під кутом близько 90° до щільного шару зерна, який має бути проаналізовано. Джерело світла, сенсорний блок та спектрометр можуть становити єдиний блок, або можуть встановлюватись у вигляді окремих компонентів, відділених один від одного. Крім того, джерело світла і детектор світла можна об'єднувати в один компонент (вимірювальну головку) як складову частину сенсорного блоку. Вимірювальна головка в складі сенсорного блоку здійснює детектування світла, спрямованого від джерела світла і відбитого зерном. Частота електричного сигналу, який генерується спектрометром, залежить від якості чорно-білої еталонної системи. ПК також 8 UA 98017 C2 5 10 15 20 25 30 35 40 45 50 55 контролює автоматичну систему перевірки чорним та білим еталонами. Перевірку цією чорнобілою еталонною системою слід здійснювати щодня перед початком роботи пристрою. Кроковий двигун встановлює вимірювальну головку сенсорного блоку в потрібне положення перед білим диском і вимірює відсоток відбитих фотонів по всьому діапазону довжин хвиль («білий» = ідеальне 100% відбиття). В проміжку між вимірювальною головкою і білим диском можна встановити сапфірове скло, ідентичне тому сапфіровому склу, яке встановлено між вимірювальною головкою і зразком зерна, який проходить крізь область вимірювання. Коли білий диск замінює зразок зерна під час перевірки еталонною системою, всі відстані між вимірювальною головкою і сапфіровим склом, між сапфіровим склом і білим диском та/або між вимірювальною головкою і білим диском мають бути ідентичним цим відстаням при встановленні в положення для дійсного вимірювання. В результаті такої організації забезпечується отримання всіх істотних оптичних факторів, таких як фокусна точка, коефіцієнт тертя і т.д. протягом операції перевірки білим еталоном. Далі вимірювальна головка пересувається в положення перед чорною трубкою, і вимірюється повне поглинання всіх фотонів («чорний» = ідеальне 100% поглинання). ПК перевіряє правильність виконання перевірки еталонною системою, перш ніж просигналізувати, що пристрій готовий до роботи. Прийнятна комбінація сенсорного блоку та спектрометра для випромінювання світла, детектування відбитого світла та перетворення світлових параметрів в значення параметра ТM зерна представлена системою Zeiss Corona NIR , яка складається з вимірювальної головки ОМК 500 (джерело світла та детектор без системи автоматичного контролю за чорним та білим еталонами в якості частини пристрою в вигляді сенсора та спектрометра, як, наприклад, в ТМ системі дистанційного керування Corona , яка здатна здійснювати всі ці функції). Проте будьякий пристрій, здатний виконувати ці функції, також може вважатись прийнятним, слід лише виконати його калібрування до початку роботи. Сенсор можна встановлювати як в коробі для подачі зерна, так і в конвеєрі, в будь-якому положенні, де щільний шар зерна проходитиме повз сенсорний блок зі стабільною контрольованою швидкістю. Цього можна досягти, розташувавши дозуючу заслінку нижче за течією після сенсорного блоку. Спектрометр має бути придатним до вимірювання на довжинах хвиль від 200 до 2000 нм. Область вимірювання буде залежати від розміру джерела світла і сенсорного блоку, і її розміри можуть варіюватись на розсуд користувача. До складу пристрою також буде входити центральний процесор та відповідне програмне забезпечення для оцінки, перетворення, запису та відображення даних. Сепарація Хоча описаний тут загалом пристрій має два виходи для сепарації зерна у залежності від того, чи знаходиться значення параметра конкретної маси зерна вище порогового значення цього параметра, чи нижче, очевидно, що спосіб і пристрій за даним винаходом можна також застосовувати для сепарації мас зерна на основі специфічних діапазонів значень параметра, і в цьому випадку пристрій може містити більше двох виходів. Слід зазначити, що в цьому виконанні даного винаходу керованим буде не один спускний жолоб, а кілька. Крім того, слід мати на увазі, що спосіб і пристрій за даним винаходом можна застосовувати для розділення мас зерна на основі двох або більшої кількості параметрів. Таким чином, наприклад, зерно можна розділити одночасно на основі вмісту білку та вмісту вологи. В цьому виконанні даного винаходу пристрій містив би чотири виходи: один - для високого вмісту білку та високої вологості, другий - для високого вмісту білку та низької вологості, третій - для низького вмісту білку та високої вологості, четвертий - для низького вмісту білку та низької вологості. Для того, щоб уникнути додаткового часу затримки для відкривання та закривання спускного жолоба, його заслінку слід встановлювати таким чином, щоб вона відкривалась в напрямку, протилежному до напрямку потоку зерна. Дослідження показали, що збоїв в роботі даної системи можна уникнути за допомогою стандартного автоматичного нагляду і контролю. Один з варіантів уникнення збоїв полягає в тому, щоб постійно залишати кінцевий спускний жолоб відкритим. Таким чином забезпечується захист від пошкодження зерна та/або обладнання, зокрема в тих випадках аварійних ситуацій, коли конвеєр потребує повторного запуску з повним навантаженням. Крім того, кінцевий спускний жолоб надає можливість конвеєру рухатись порожнім на 100% по всій його довжині в кінці операції транспортування. 9 UA 98017 C2 5 В якості альтернативи заслінкам швидкого відкривання можна використовувати будь-які пропускні пристрої; зокрема, таку роль можуть виконувати люки, що відкриваються поворотом на осі, але всі ці пристрої мають бути керовані контролером. В даному описі терміни «складаються, складається, складався» та будь-які їх варіації, а також терміни «включають в себе, включає в себе, включав в себе, містить, містять» та будь-які їх варіації вважаються повністю взаємозамінними, кожний з них допускає якомога ширшу інтерпретацію і навпаки. Даний винахід не обмежується лише описаним тут варіантом його виконання, а може варіюватись як в загальній конструкції, так і в деталях у межах формули винаходу. 10 ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 50 55 1. Спосіб поточного проведення аналізу зерна та сепарації зерна на партії на основі одного або кількох значень параметрів, які характеризують зерно, що включає подачу оптично щільного шару зерна, що проходить стабільним потоком крізь область поточного вимірювання, проведення аналізу певної маси зерна шляхом спрямовування світла на шар зерна, від якого світло відбивається, за проходження маси зерна крізь область поточного вимірювання, детектування світла, відбитого від маси зерна, з метою отримання спектра цієї маси зерна, перетворення спектра у значення кожного параметра зерна, розділення зерна на партії шляхом сортування цієї маси зерна на основі визначеного параметра або кожного з параметрів зерна, який відрізняється тим, що проводять поточну операцію сепарації зерна на основі визначеного або кожного параметра зерна. 2. Спосіб за п. 1, який відрізняється тим, що операція поточної сепарації зерна включає в себе етапи запису в пам'ять одного або кількох порогових значень параметрів зерна, порівняння визначеного чи кожного параметра зерна з відповідним записаним пороговим значенням параметра зерна, генерації сигналу на основі порівняння визначеного параметра чи кожного з параметрів зерна з відповідним записаним пороговим значенням параметра зерна, застосування отриманого сигналу для здійснення автоматичної доставки даної маси зерна до попередньо визначеного місця зберігання на основі визначеного параметра зерна. 3. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що оптично щільний шар зерна подають зі швидкістю в діапазоні від 0,5 до 2,5 м/сек. 4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що оптично щільний шар зерна подають зі швидкістю в діапазоні від 1 до 2 м/сек. 5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що на оптично щільний шар зерна постійно спрямовують світло. 6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що світло випромінюється на довжині хвилі в діапазоні від 200 до 2000 нм. 7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що світло випромінюється в близькому до інфрачервоного (БІЧ) спектральному діапазоні від 780 до 2000 нм, в результаті чого отримують БІЧ-спектр. 8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що світло випромінюється на довжині хвилі в діапазоні від 900 до 1500 нм. 9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що детектування світла, відбитого від маси зерна, виконують впродовж часу від 15 до 70 мілісекунд. 10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що детектування світла, відбитого від маси зерна, виконують впродовж часу від 30 до 50 мілісекунд. 11. Пристрій (1) для проведення поточного аналізу зерна та сепарації цього зерна на партії на основі значень одного чи кількох параметрів зерна, що містить засоби для безперервної подачі оптично щільного шару зерна крізь область поточного вимірювання, джерело світла (6) для спрямування світла на шар зерна, від якого це світло відбивається, що проходить крізь область поточного вимірювання, сенсорний блок (7) для детектування світла, відбитого від маси зерна, з метою отримання спектра цієї маси зерна, 10 UA 98017 C2 5 10 15 20 25 30 35 40 45 50 55 60 пристрій для перетворення отриманого спектра для визначеного або кожного параметра зерна та засоби для сепарації зерна на партії шляхом сортування маси зерна на основі визначеного чи кожного параметра зерна, який відрізняється тим, що до складу пристрою також входять засоби для поточної сепарації зерна на основі визначеного чи кожного параметра зерна. 12. Пристрій (1) за п. 11, який відрізняється тим, що до складу засобів поточної сепарації зерна входять контролер (9), який містить одно або кілька записаних порогових значень параметрів зерна, передавач для передачі значення визначеного або кожного параметра зерна до контролера (9), який виконано з можливістю порівняння визначеного або кожного параметра зерна з відповідним записаним пороговим значенням, генерування сигналу на основі порівняння визначеного або кожного параметра зерна з відповідним записаним пороговим значенням, передавання сигналу до щонайменше одного вихідного пристрою (10а, 10b) та використання цього сигналу для здійснення автоматичного доставляння даної маси зерна крізь вихідний пристрій (10а, 10b) до попередньо визначеного місця зберігання на основі отриманого значення параметра зерна. 13. Пристрій (1) за п. 12, який відрізняється тим, що вихідним пристроєм (10а) є керований спускний жолоб (10а), який виконано з можливістю знаходження у відкритому та закритому положеннях та який з'єднаний з першою ємністю для зберігання зерна (30а), вихідним пристроєм (10b) є кінцевий спускний жолоб (10b), з'єднаний з другою ємністю для зберігання зерна (30b), причому контролер (9) має зв'язок з керованим спускним жолобом (10а) для керування його положенням з метою пропуску або блокування проходження даної маси зерна крізь керований спускний жолоб (10а) таким чином, що, якщо керований спускний жолоб (10а) знаходиться в закритому положенні, то дана маса зерна вийде з пристрою крізь кінцевий спускний жолоб (10b). 14. Пристрій за п. 13, який відрізняється тим, що виконаний з можливістю зміни відкритого та закритого положень керованого спускного жолоба (10а) шляхом повороту заслінки навколо її осі. 15. Пристрій за будь-яким з пунктів 13 або 14, який відрізняється тим, що керований спускний жолоб залишається в одному положенні впродовж детектування значень параметра зерна, які є стабільно нижчими або стабільно вищими, ніж порогове значення цього параметра зерна. 16. Пристрій за будь-яким з пп. 13-15, який відрізняється тим, що у випадку детектування істотної зміни значення параметра зерна, в результаті якої це значення може перейти порогове значення, контролер (9) передає керованому спускному жолобу (10а) сигнал на підготовку до зміни положення і вмикає відлік попередньо визначеного часу затримки tзат. 17. Пристрій (1) за п. 16, який відрізняється тим, що контролер (9) передає керованому спускному жолобу (10а) сигнал на зміну положення у випадку детектування істотно змінених значень параметра зерна впродовж часу затримки t зат. 18. Пристрій (1) за п. 17, який відрізняється тим, що зміна положення керованого спускного жолоба (10а) відбувається протягом періоду часу t зат+tn, де tn - це час, який надається останній проаналізованій впродовж часу затримки tзат масі зерна для проходження відстані від сенсорного блока (7) до керованого спускного жолоба (10а). 19. Пристрій (1) за будь-яким з пп. 12-18, який відрізняється тим, що контролер (9) являє собою програмований логічний контролер. 20. Пристрій (1) за будь-яким з пп. 11-19, який відрізняється тим, що засоби подачі зерна забезпечують подачу оптично щільного шару зерна зі швидкістю в діапазоні від 0,5 до 2,5 м/сек. 21. Пристрій (1) за будь-яким з пп. 11-20, який відрізняється тим, що засоби подачі зерна забезпечують подачу оптично щільного шару зерна зі швидкістю в діапазоні від 1 до 2 м/сек. 22. Пристрій за будь-яким з пп. 11-21, який відрізняється тим, що засоби подачі зерна містять дозуючу заслінку (5), виконану з можливістю регулювання свого положення в межах засобів подачі зерна з метою забезпечення оптично щільного шару зерна. 23. Пристрій (1) за будь-яким з пп. 11-22, який відрізняється тим, що засоби подачі зерна складаються з одного або кількох коробів подачі зерна (3) та конвеєра (4). 24. Пристрій (1) за п. 23, який відрізняється тим, що короб подачі зерна (3) розташований під кутом від 45° до 90° відносно конвеєра (4). 25. Пристрій (1) за будь-яким з пунктів 23 або 24, який відрізняється тим, що короб подачі зерна (3) також містить роздільник маси зерна (20), який складається з кількох коробів (21), які є каналами для проходження окремих мас зерна. 11 UA 98017 C2 5 10 26. Пристрій (1) за будь-яким з пп. 11-25, який відрізняється тим, що джерело світла (6) безперервно спрямовує світло на оптично щільний шар зерна. 27. Пристрій (1) за будь-яким з пп. 11-26, який відрізняється тим, що джерело світла (6) випромінює світло довжиною хвилі в діапазоні від 200 до 2000 нм. 28. Пристрій (1) за будь-яким з пп. 11-27, який відрізняється тим, що джерело світла (6) випромінює світло в близькому до інфрачервоного (БІЧ) спектральному діапазоні від 780 до 2000 нм для отримання БІЧ-спектра. 29. Пристрій (1) за будь-яким з пп. 11-28, який відрізняється тим, що джерело світла (6) випромінює світло довжиною хвилі в діапазоні від 900 до 1500 нм. 30. Пристрій (1) за будь-яким з пп. 11-29, який відрізняється тим, що сенсорний блок (7) встановлений під кутом близько 90° відносно пристрою подачі зерна. 31. Пристрій за будь-яким з пп. 11-30, який відрізняється тим, що параметри зерна вибрані з групи в складі одного чи кількох наступних параметрів: вміст білка в зерні, вміст вологи в зерні, вміст екстракту крохмалю, вміст бета-глюкану, вміст бета-амілази та вміст мікотоксину. 12 UA 98017 C2 13 UA 98017 C2 14 UA 98017 C2 15 UA 98017 C2 16 UA 98017 C2 17 UA 98017 C2 18 UA 98017 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 19

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and apparatus for analyzing quantities of grain

Автори англійськоюNierle, Michael, Nallen, Peter

Назва патенту російськоюСпособ выполнения анализа масс зерна и устройство для его осуществления

Автори російськоюНерле Михаэл, Ноллен Питер

МПК / Мітки

МПК: B07C 5/00, G01N 21/85

Мітки: здійснення, сепарації, аналізу, зерна, спосіб, виконання, пристрій

Код посилання

<a href="https://ua.patents.su/21-98017-sposib-vikonannya-analizu-ta-separaci-zerna-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виконання аналізу та сепарації зерна та пристрій для його здійснення</a>

Попередній патент: Нарізне з’єднання сталевих труб

Наступний патент: Лікарський засіб з модифікованим характером вивільнення діючої речовини