Високошвидкісний пристрій для фасування в пакетики

Номер патенту: 112290

Опубліковано: 25.08.2016

Автори: Вільямс Дуайт Д., Стрейт Джеремі Дж., Уебб Дейвід Дж., Міллер Карл Дж., Гартхаффнер Мартін Т.

Формула / Реферат

1. Пристрій для фасування в пакетики, призначений для виготовлення заповнених пакетиків, які мають заздалегідь визначену довжину пакетика, який включає в себе:

джерело полотна;

гарнітуру, виконану з можливістю формування згаданого полотна у порожнисту безперервну трубку, з утворенням крайками згаданого полотна, що перекриваються, поздовжнього шва;

різак, виконаний з можливістю розрізання згаданої порожнистої безперервної трубки на трубчасті елементи кратної довжини;

групу жолобчастих або порожнистих передавальних барабанів, яка включає в себе барабан для розрізання, барабан для розкладання, розташований нижче за технологічним потоком від барабана для розрізання, та барабан для вирівнювання, розташований нижче за технологічним потоком від барабана для розкладання, для розрізання згаданих трубчастих елементів кратної довжини на окремі трубки з довжиною окремого пакетика, які мають протилежні кінці, причому згадані барабани для розрізання, розкладання та вирівнювання виконані з можливістю утворення послідовності згаданих окремих трубок, й згадана група передавальних барабанів виконана з можливістю пересування згаданої послідовності окремих трубок вздовж маршруту пересування;

передавальну секцію, виконану з можливістю передавання трубчастих елементів кратної довжини від згаданого різака на приймальну частину згаданої групи передавальних барабанів;

перший механізм запечатування, розташований у першому місці на згаданому маршруті пересування, та виконаний з можливістю запечатування затисканням одного кінця кожної окремої трубки для утворення послідовності пакетиків з відкритим кінцем;

заповнювальну секцію, розташовану у другому місці на згаданому маршруті пересування, для внесення заздалегідь визначеної кількості матеріалу у кожний зі згаданих пакетиків з відкритим кінцем для утворення послідовності заповнених пакетиків з відкритим кінцем;

другий механізм запечатування, розташований у третьому місці на згаданому маршруті пересування, виконаний з можливістю запечатування затисканням іншого кінця кожного зі згаданих заповнених пакетиків з відкритим кінцем для утворення послідовності готових пакетиків; та

датчик та контролер, виконані з можливістю підтримування стабільної роботи згаданої заповнювальної секції;

причому згаданий передавальний механізм та згадана група передавальних барабанів забезпечують постійне розташування згаданого поздовжнього шва між протилежними бічними крайками готових пакетиків.

2. Пристрій для фасування в пакетики за п. 1, який відрізняється тим, що згадана передавальна секція повторювано передає згаданий трубчастий елемент кратної довжини від місця поблизу згаданого різака на жолобок першого барабана згаданої групи передавальних барабанів.

3. Пристрій для фасування в пакетики за п. 2, який відрізняється тим, що згадана передавальна секція включає в себе множину обертових лап, до кожної з яких прикріплений тримач, конструкція та розташування якого дозволяють повторюване захоплення згаданого трубчастого елемента кратної довжини у згаданому місці поблизу згаданого різака та вкладання згаданого елемента на згаданий жолобок згаданого першого барабана.

4. Пристрій для фасування в пакетики за п. 1, який відрізняється тим, що додатково включає в себе вузол прикріплення плівки, виконаний з можливістю прикріплення плівки до згаданого полотна перед згаданою гарнітурою.

5. Пристрій для фасування в пакетики за п. 4, який відрізняється тим, що згаданий вузол прикріплення ароматизованої плівки виконаний з можливістю прикріплення розташованих на певній відстані шматків плівки до згаданого полотна перед згаданою гарнітурою, причому кожний шматок ароматизованої плівки відповідає довжині окремого пакетика.

6. Пристрій для фасування в пакетики за п. 5, який відрізняється тим, що згаданий вузол прикріплення ароматизованої плівки виконаний з можливістю подавання безперервної плівки на обертовий приймальний барабан, де згадана плівка розрізається на окремі шматки, причому згаданий приймальний барабан виконаний з можливістю обертання таким чином, що швидкість руху його поверхні вища, ніж швидкість руху згаданої безперервної плівки, в результаті чого згадані шматки плівки розташовуються на певній відстані один від одного на згаданому приймальному барабані перед прикріпленням до згаданого полотна.

7. Пристрій для фасування в пакетики за п. 1, який відрізняється тим, що згадана група передавальних барабанів включає в себе конічний передавальний барабан для утворення вертикальної орієнтації згаданої послідовності окремих трубок перед згаданою заповнювальною секцією.

8. Пристрій для фасування в пакетики за п. 3, який відрізняється тим, що згаданий перший барабан включає в себе розширений жолобок з упорною поверхнею, причому згаданий перший барабан виконаний з можливістю, у взаємодії з нерухомою обертальною напрямною, повторювано повертати трубчасті елементи, що передаються, у потрібну радіальну орієнтацію.

9. Пристрій для фасування в пакетики за п. 1, який відрізняється тим, що згаданий датчик розташований на згаданому маршруті пересування після місця розташування згаданої заповнювальної секції та виконаний з можливістю утворення сигналу, який вказує рівень вмісту, а згаданий контролер запрограмований на керування роботою згаданої заповнювальної секції залежно від згаданих сигналів згаданого датчика.

10. Пристрій для фасування в пакетики за п. 9, який відрізняється тим, що додатково включає в себе позицію бракування, розташовану на згаданому маршруті пересування після місця розташування згаданої заповнювальної секції та виконану з можливістю видалення готових пакетиків зі згаданої послідовності, причому згаданий контролер запрограмований на керування згаданою позицією бракування залежно від сигналів згаданого датчика, які вказують на неприйнятне виконання операції заповнення.

11. Пристрій для фасування в пакетики за п. 10, який відрізняється тим, що згадана позиція бракування розташована перед місцем розташування згаданого другого механізму запечатування.

12. Пристрій для фасування в пакетики за п. 10, який відрізняється тим, що згадана позиція бракування розташована після місця розташування згаданого другого механізму запечатування.

13. Пристрій для фасування в пакетики за п. 10, який відрізняється тим, що включає в себе другий датчик, який перебуває у взаємодії зі згаданим контролером та згаданою позицією бракування для контролювання та бракування готових пакетиків за додатковими критеріями.

14. Пристрій для фасування в пакетики за п. 1, який відрізняється тим, що згадана заповнювальна секція включає в себе вібраційний тарілчастий живильник, яким керує згаданий контролер, причому згадана заповнювальна секція додатково включає в себе групу лійок, які розташовані вище послідовності пакетиків із відкритим кінцем та пересуваються разом із ними.

15. Спосіб високошвидкісного виготовлення пакетиків, заповнених гранульованим, порошковим або твердим вмістом, який включає такі операції:

формування безперервної порожнистої паперової трубки з безперервної паперової основи, із запечатуванням протилежних крайок згаданої паперової основи з утворенням поздовжнього шва;

попереднє розрізання згаданої паперової трубки на трубчасті елементи кратної довжини та подальше розрізання згаданих трубчастих елементів кратної довжини на окремі трубки з довжиною пакетика, які мають протилежні кінці;

запечатування затисканням одного кінця кожної окремої трубки з довжиною пакетика;

заповнення вмістом кожної запечатаної затисканням окремої трубки з довжиною пакетика;

запечатування затисканням згаданого іншого кінця заповненої окремої трубки з довжиною пакетика для остаточного формування пакетика; та

зберігання орієнтації згаданих запечатаного кінця та поздовжнього шва протягом формування пакетика, так що згадані запечатані кінці готового пакетика є паралельними один одному, а згаданий поздовжній шов простягається між згаданими запечатаними кінцями та розташований посередині між протилежними бічними крайками згаданого готового пакетика,

причому цей спосіб додатково включає операцію передавання для приймання трубчастих елементів кратної довжини та їх передавання нижче за технологічним потоком на групу жолобчастих або порожнистих барабанів.

16. Спосіб за п. 15, який відрізняється тим, що згаданий поздовжній шов згаданої паперової трубки орієнтований у радіальному напрямку назовні або всередину відносно барабана, на який згадана трубка передається.

17. Спосіб за п. 15, який відрізняється тим, що згаданий гранульований, порошковий або твердий вміст являє собою тютюн.

18. Спосіб за п. 17, який відрізняється тим, що включає операцію подавання ароматизованої плівки для прикріплення згаданої ароматизованої плівки до паперової основи перед формуванням безперервної порожнистої паперової трубки зі згаданої безперервної паперової основи.

19. Спосіб за п. 18, який відрізняється тим, що згадана операція подавання ароматизованої плівки забезпечує прикріплення розташованих на певній відстані шматків ароматизованої плівки до згаданої паперової основи перед формуванням безперервної порожнистої паперової трубки.

20. Спосіб за п. 15, який відрізняється тим, що згадану паперову основу у горизонтальному положенні формують у порожнисту безперервну паперову трубку, а згадані операції запечатування та заповнення виконують зі згаданими окремими трубками з довжиною пакетика у вертикальному положенні.

21. Спосіб за п. 15, який відрізняється тим, що операція передавання додатково включає крок, який встановлює заздалегідь визначену радіальну орієнтацію згаданих трубчастих елементів відносно осі обертання згаданого першого барабана групи жолобчастих або порожнистих барабанів, та застосовує кроки, які виконуються від барабана до барабана, для виконання операції розрізання згаданих трубчастих елементів кратної довжини на окремі трубки з довжиною пакетика, та для розкладання та вирівнювання окремих трубок з довжиною пакетика при збереженні радіального розташування на згаданих кроках, які виконуються від барабана до барабана;

при цьому даний спосіб додатково включає:

перетворення згаданої послідовності окремих трубок з довжиною пакетика у готові вироби у вигляді пакетиків при пересуванні згаданої послідовності окремих трубок з довжиною пакетика вздовж маршруту пересування, який має позиції, на яких виконуються згадані операції запечатування затисканням та згадана операція заповнення.

22. Спосіб за п. 21, який відрізняється тим, що згадане перетворення додатково включає контролювання згаданих заповнених або повністю запечатаних окремих трубок з довжиною пакетика.

23. Спосіб за п. 22, який відрізняється тим, що згадане перетворення додатково включає бракування після згаданого контролювання окремих трубок з довжиною пакетика, визнаних неприйнятними.

24. Спосіб за п. 15 або п. 17, який відрізняється тим, що згадана операція формування включає протягування згаданої безперервної паперової основи протягом виконання кроку згортання та запечатування, на якому згадана основа згортається у згадану порожнисту паперову трубку та запечатується вздовж крайок, що перекриваються, для утворення згаданого поздовжнього шва вздовж згаданої порожнистої паперової трубки; та тим, що згадана операція попереднього розрізання згаданої паперової трубки включає подавання згаданої паперової трубки на різак, виконаний з можливістю повторюваного розрізання згаданої паперової трубки на окремі трубчасті елементи кратної довжини, при цьому згаданий поздовжній шов вздовж кожного зі згаданих трубчастих елементів кратної довжини має першу орієнтацію;

і даний спосіб додатково включає:

послідовне передавання кожного зі згаданих трубчастих елементів кратної довжини на жолобок обертового жолобчастого барабана для початку формування послідовності згаданих трубчастих елементів кратної довжини, при цьому згадане передавання включає встановлення орієнтації кожного з трубчастих елементів протягом передавання, так що згаданий поздовжній шов кожного з трубчастих елементів, що передаються, перебуває у заздалегідь визначеному радіальному положенні відносно згаданого барабана, та

перетворення згаданої послідовності спільно орієнтованих у радіальному напрямку трубчастих елементів, що передаються, у послідовність спільно орієнтованих у радіальному напрямку окремих трубок з довжиною пакетика шляхом виконання кроків розрізання, розкладання та вирівнювання на згаданих окремих трубках з довжиною пакетика з передаваннями з барабана на барабан, зберігаючи згадане заздалегідь визначене радіальне розташування відносно згаданих барабанів протягом згаданих передавань з барабана на барабан;

причому:

згадана перша з операцій запечатування затисканням включає формування послідовності частково сформованих орієнтованих пакетиків шляхом пересування згаданої послідовності спільно орієнтованих у радіальному напрямку окремих трубок з довжиною пакетика протягом виконання першого кроку затискання з підтримуванням згаданої орієнтації, при цьому під час виконання згаданого першого кроку затискання відбувається закривання і запечатування першої кінцевої частини кожної зі згаданих окремих трубок з довжиною пакетика для формування першого поперечного шва перпендикулярно згаданому поздовжньому шву кожного частково утвореного пакетика;

згадана операція заповнення включає крок заповнення згаданої послідовності частково сформованих орієнтованих пакетиків шляхом пересування згаданої послідовності частково сформованих спільно орієнтованих у радіальному напрямку пакетиків протягом виконання кроку заповнення з підтримуванням згаданої орієнтації, причому згаданий крок заповнення включає подавання заздалегідь визначеної кількості гранульованого, порошкового або твердого вмісту через другу кінцеву частину згаданих частково сформованих спільно орієнтованих у радіальному напрямку пакетиків; та

згадана друга операція запечатування затисканням включає утворення готових пакетиків шляхом пересування згаданої послідовності заповнених, частково сформованих, спільно орієнтованих у радіальному напрямку пакетиків протягом виконання другого кроку затискання зі збереженням згаданої орієнтації, причому згаданий другий крок затискання включає закривання і запечатування згаданої другої кінцевої частини кожного зі згаданих спільно орієнтованих у радіальному напрямку пакетиків для формування другого поперечного шва перпендикулярно згаданому поздовжньому шву кожного готового пакетика.

Текст

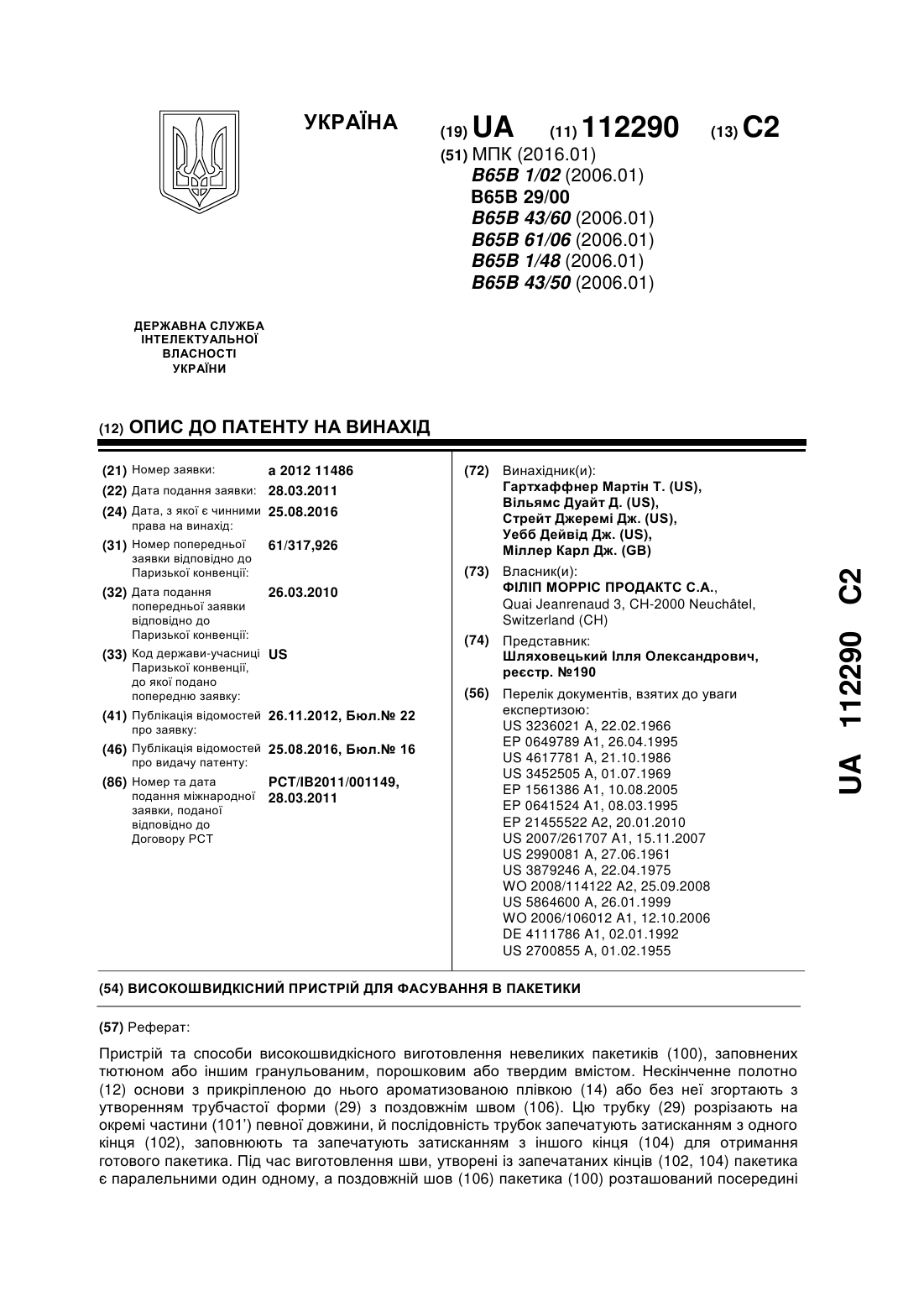

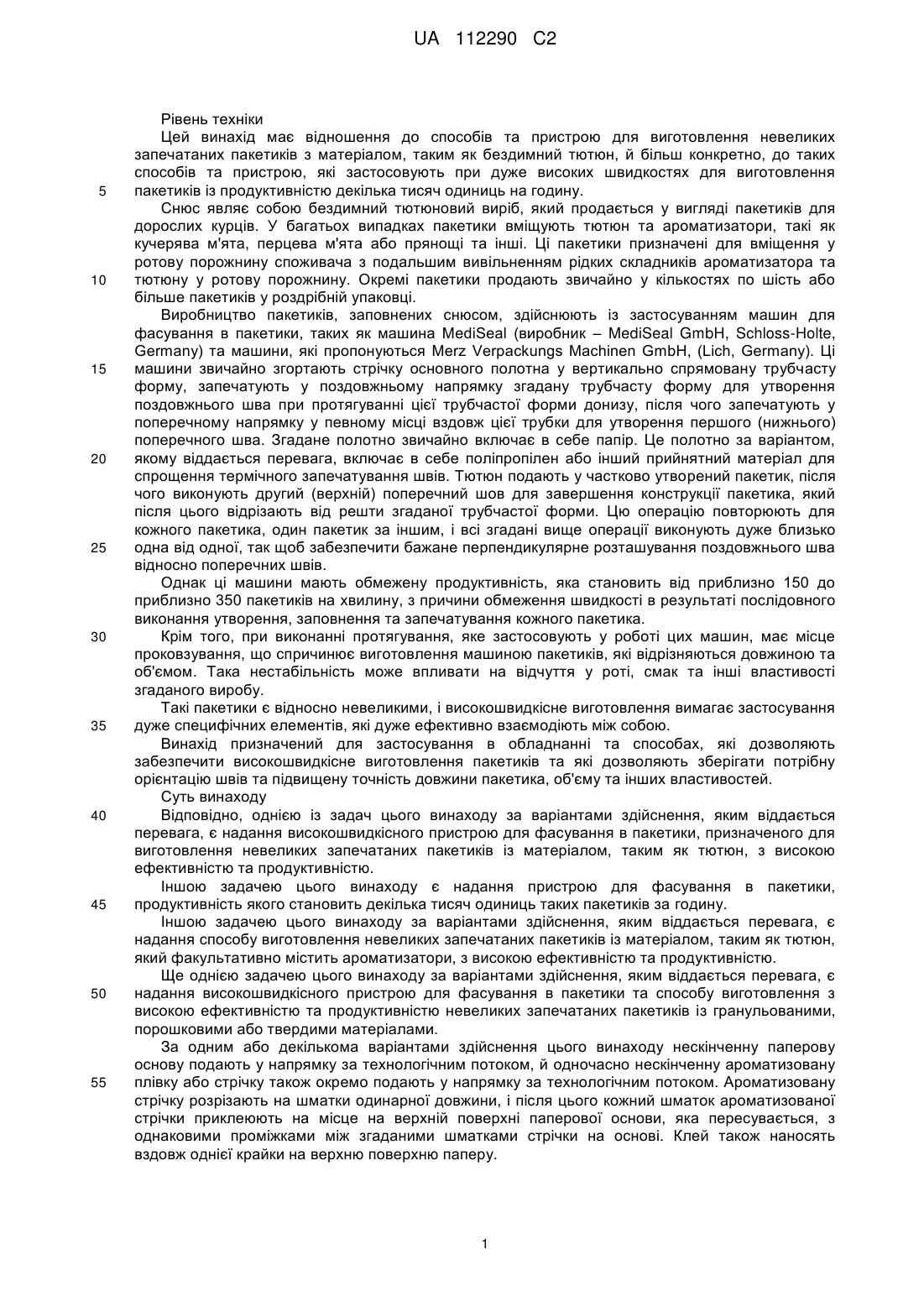

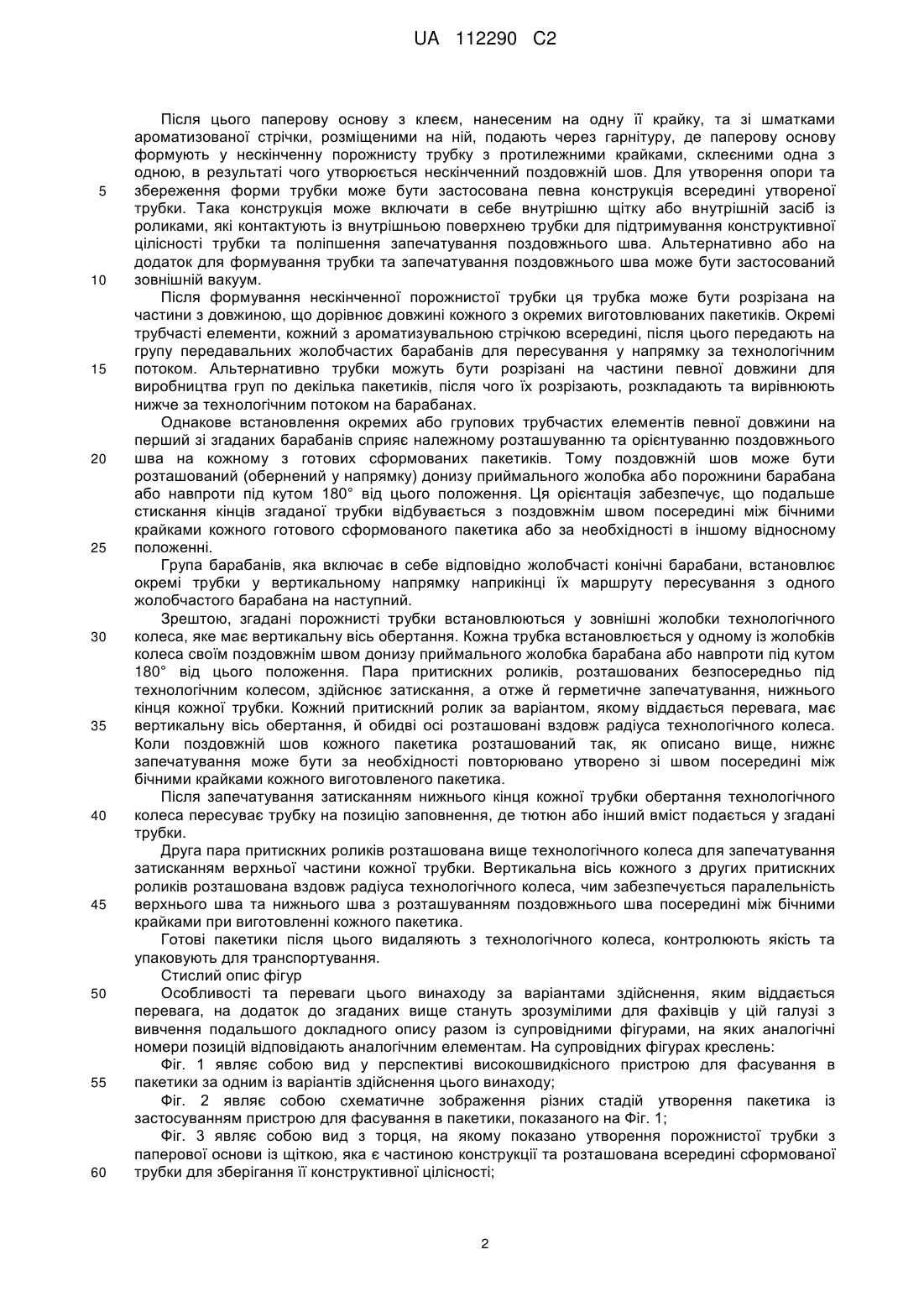

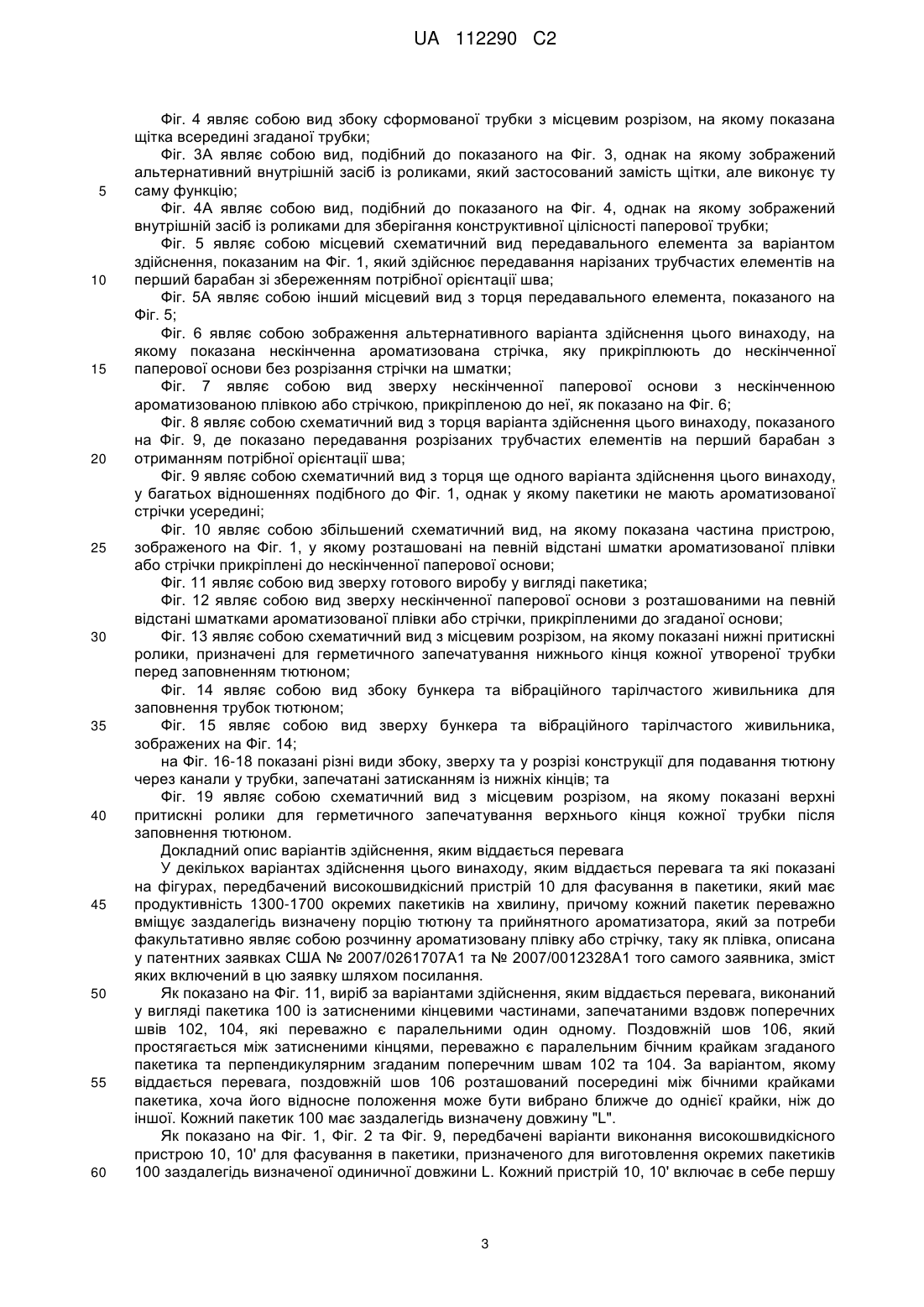

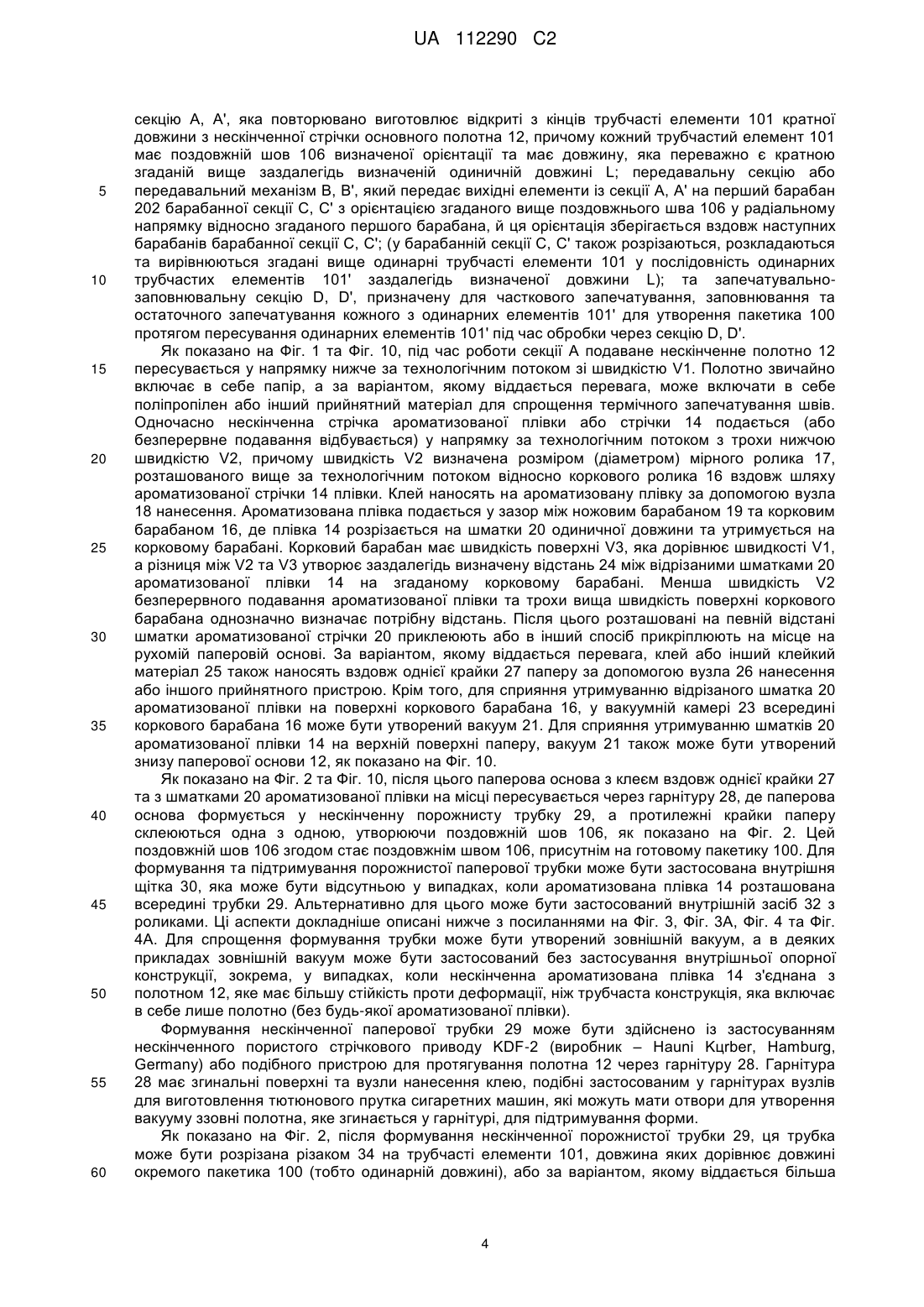

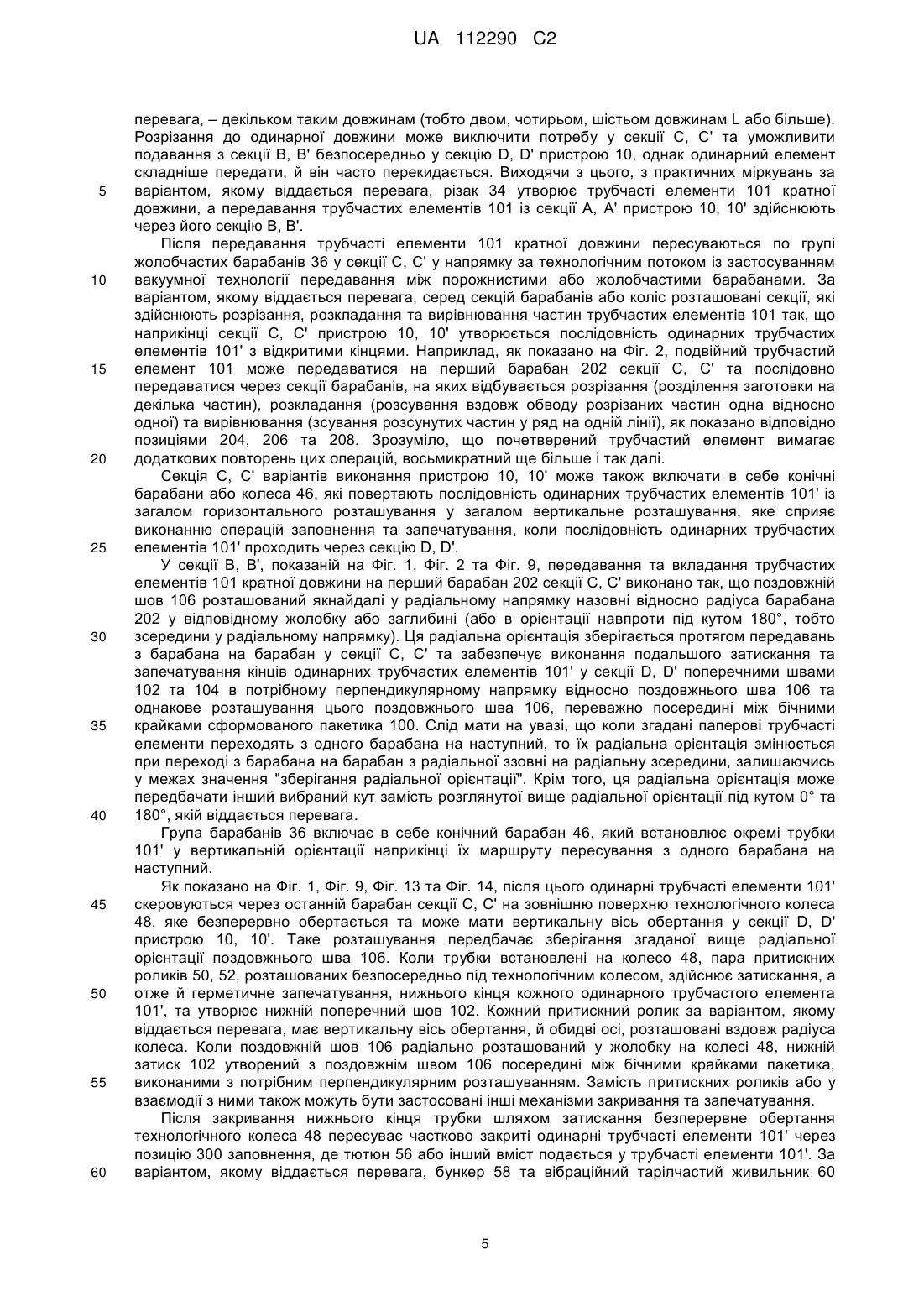

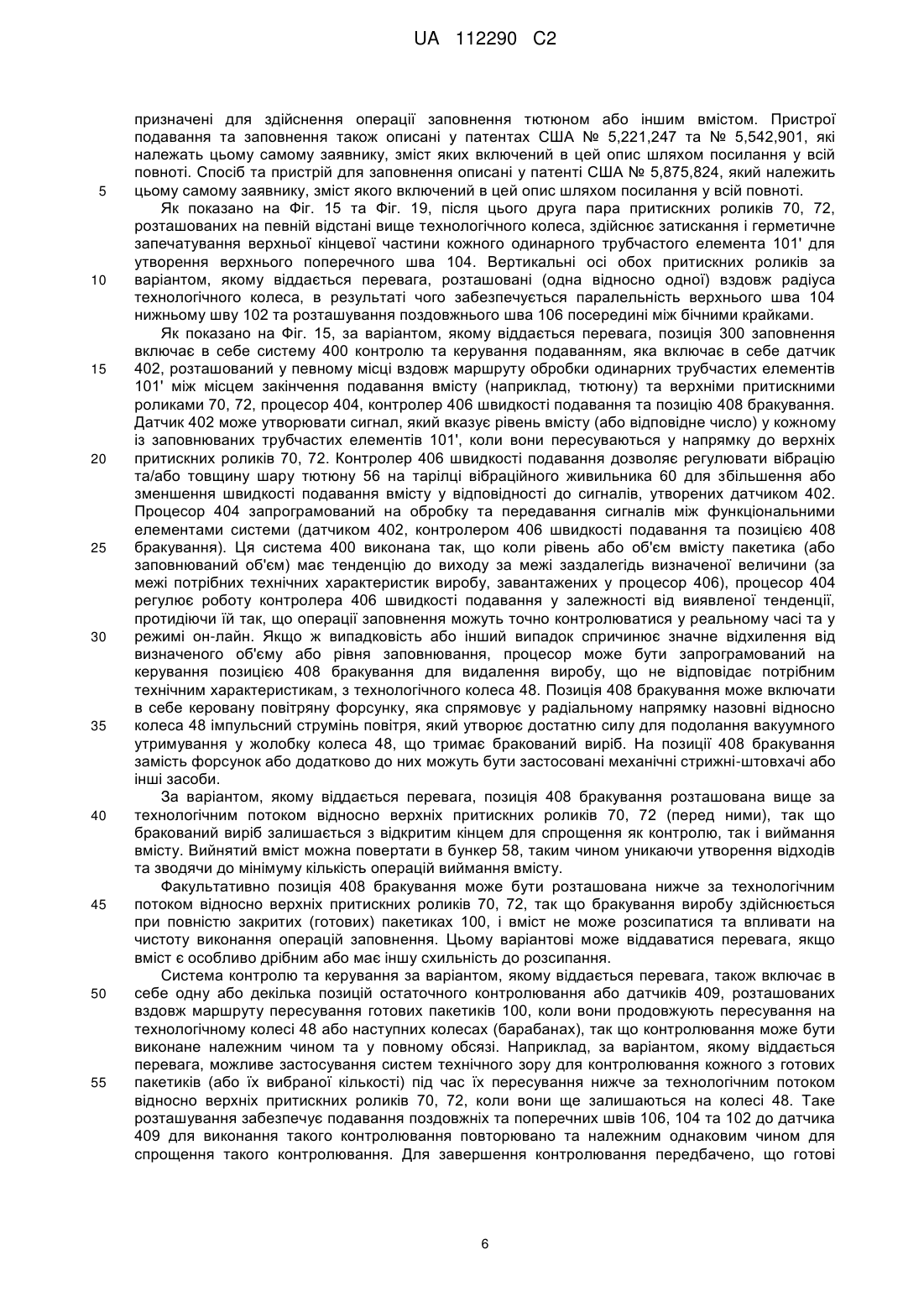

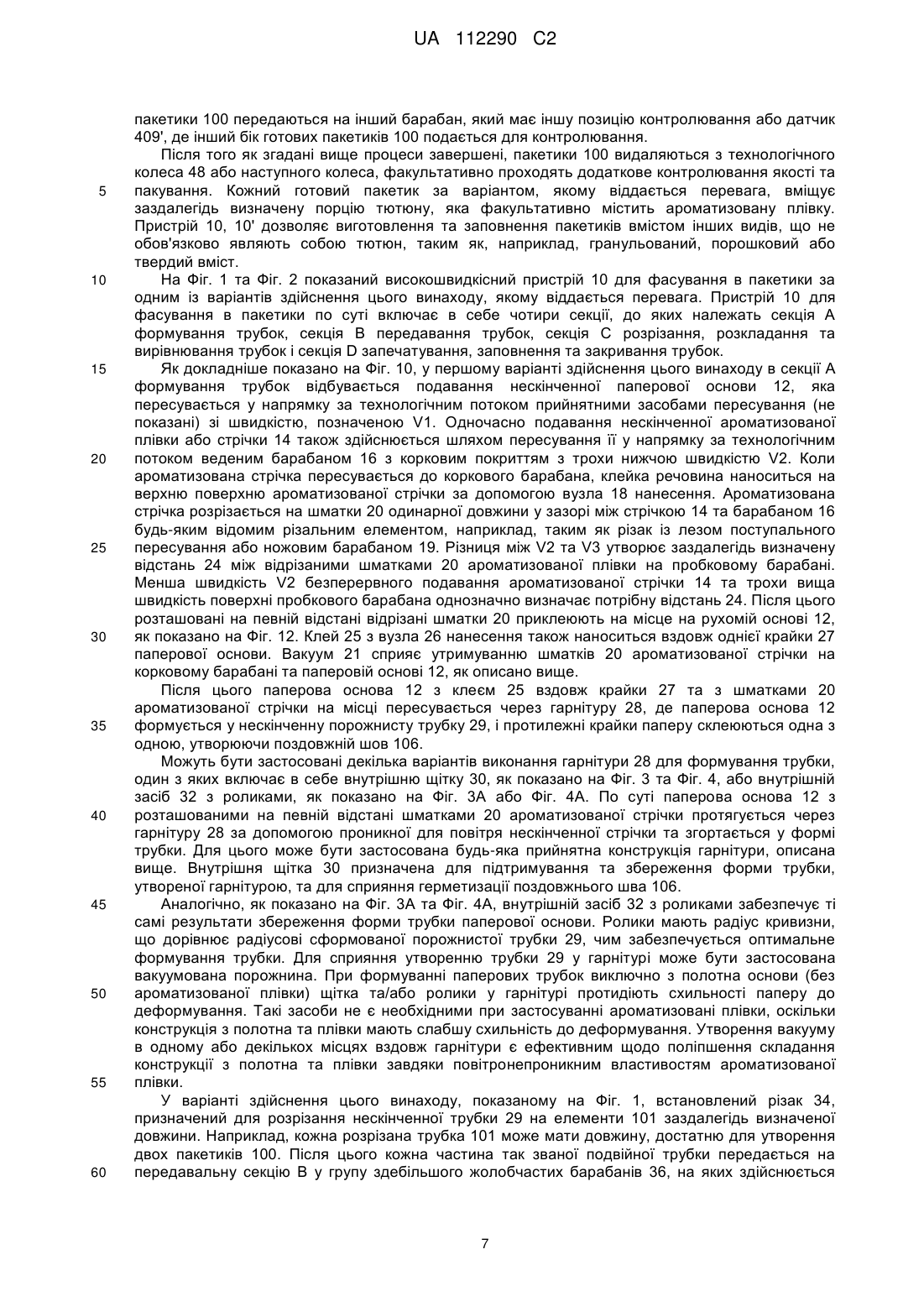

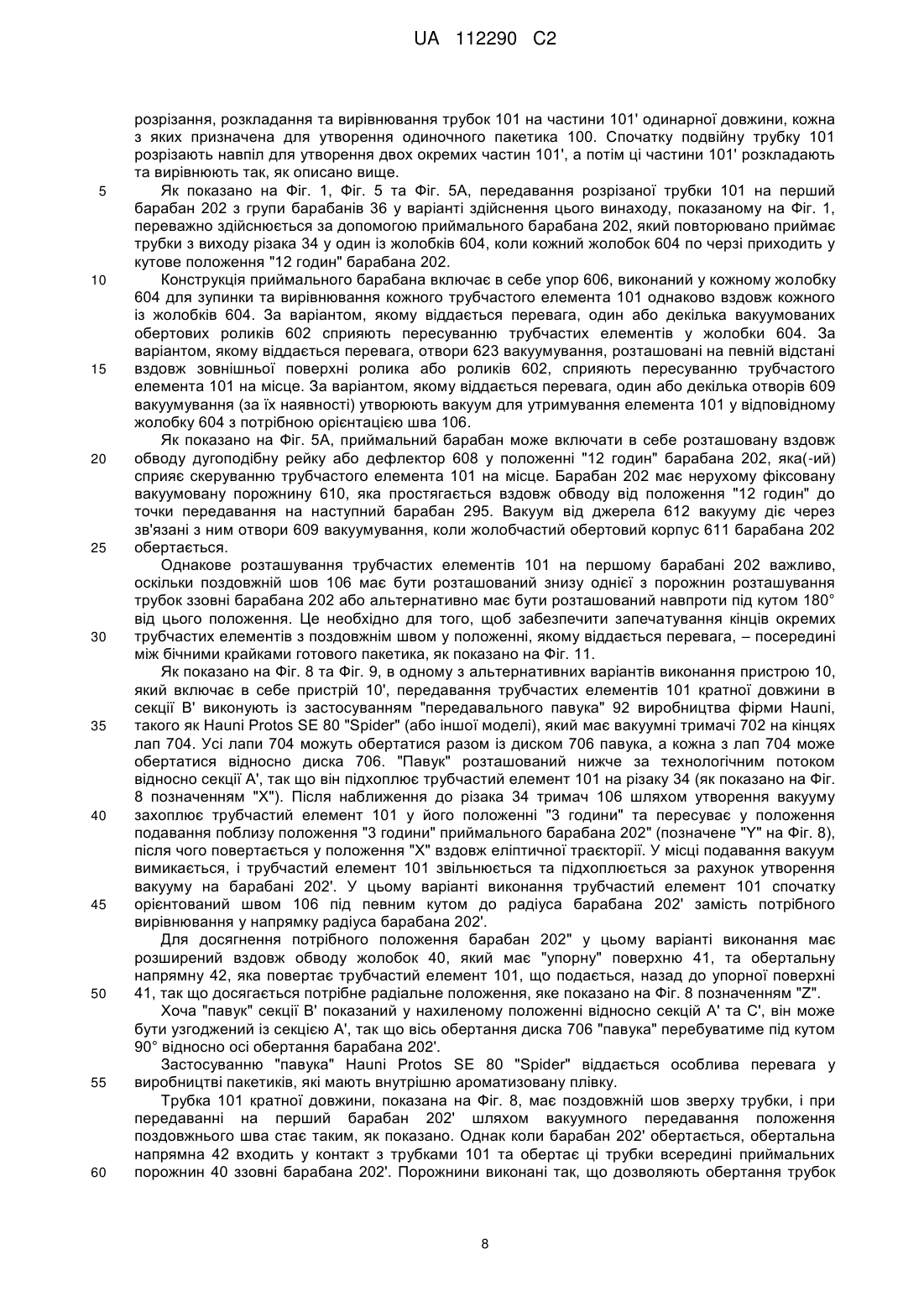

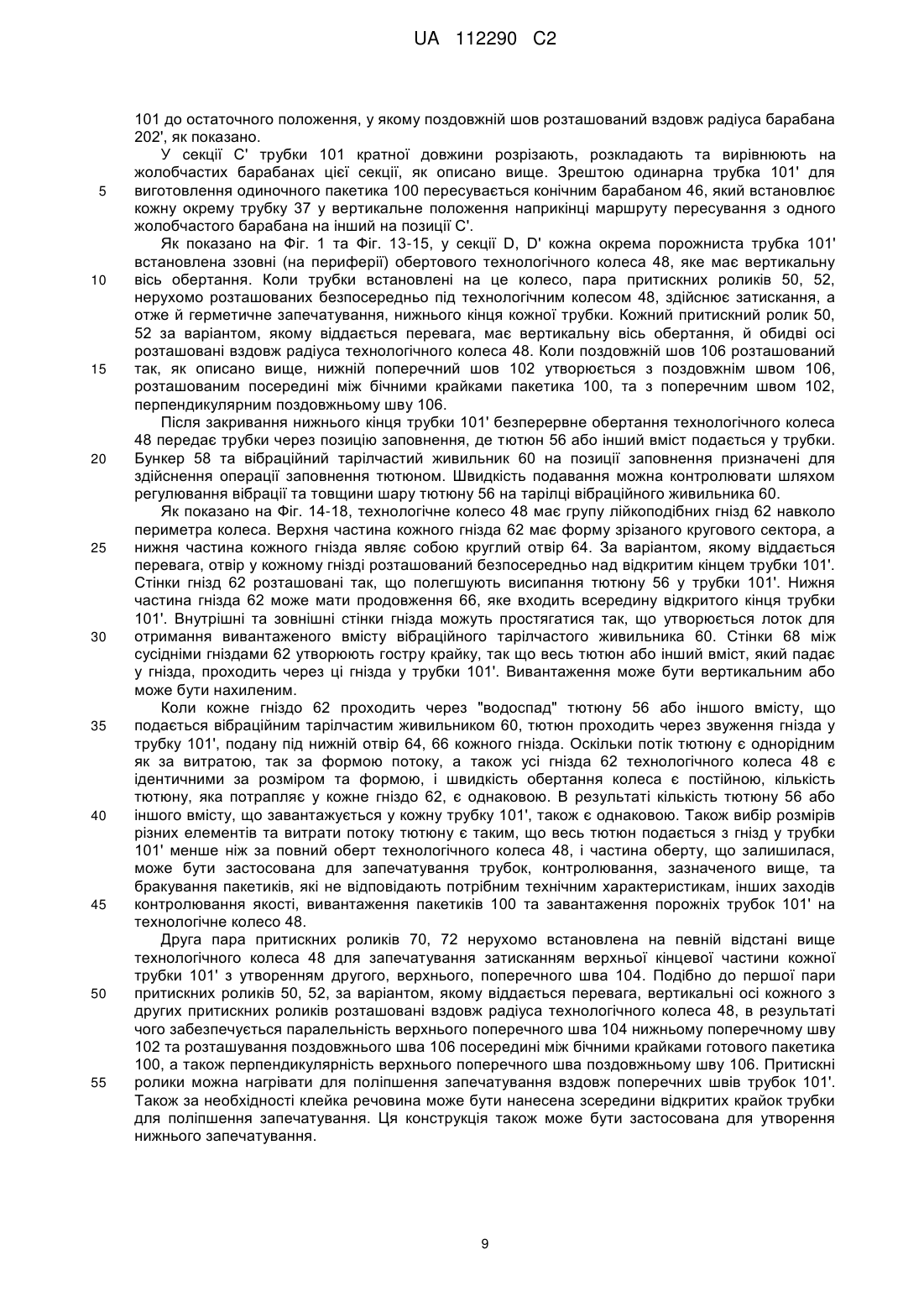

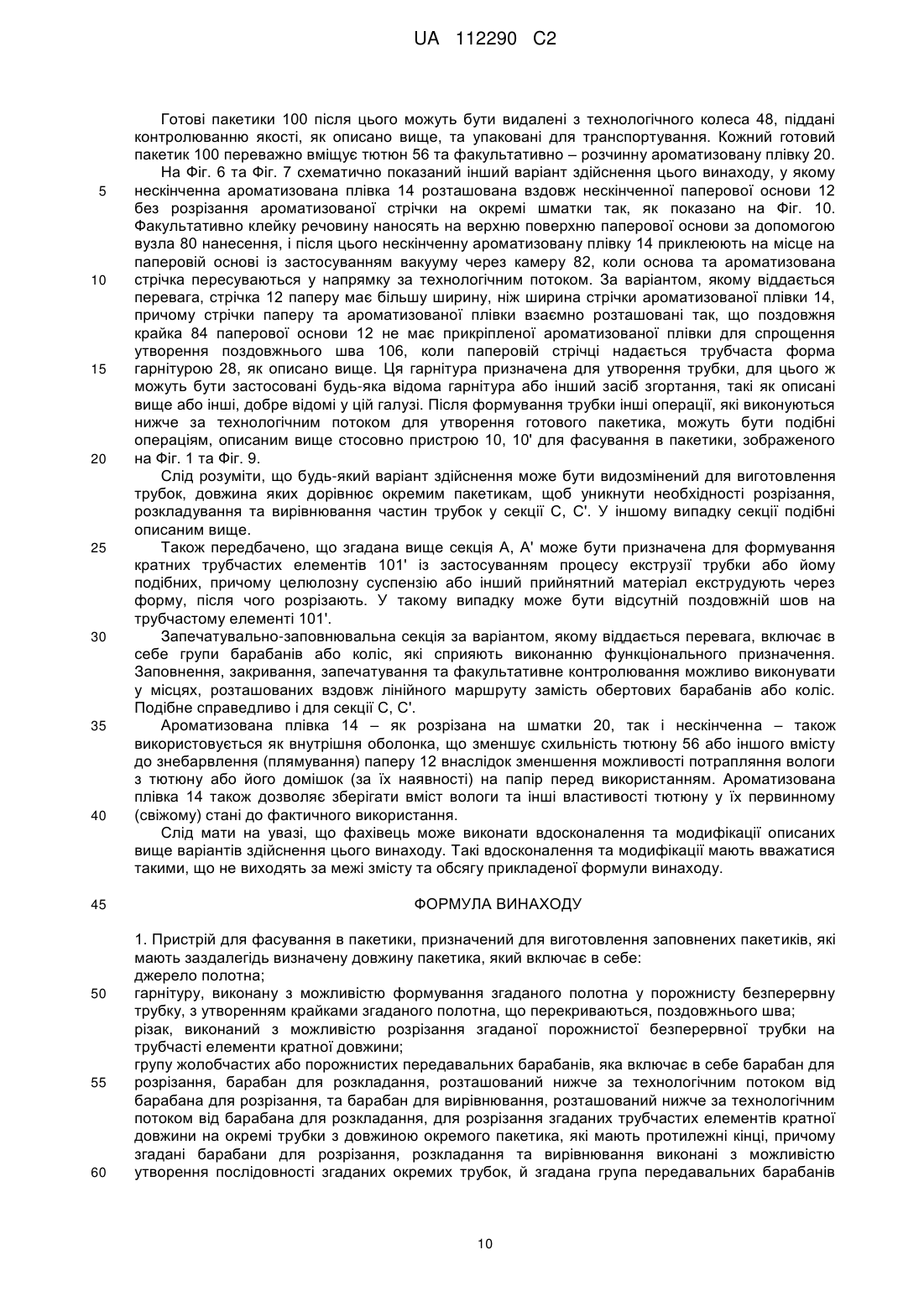

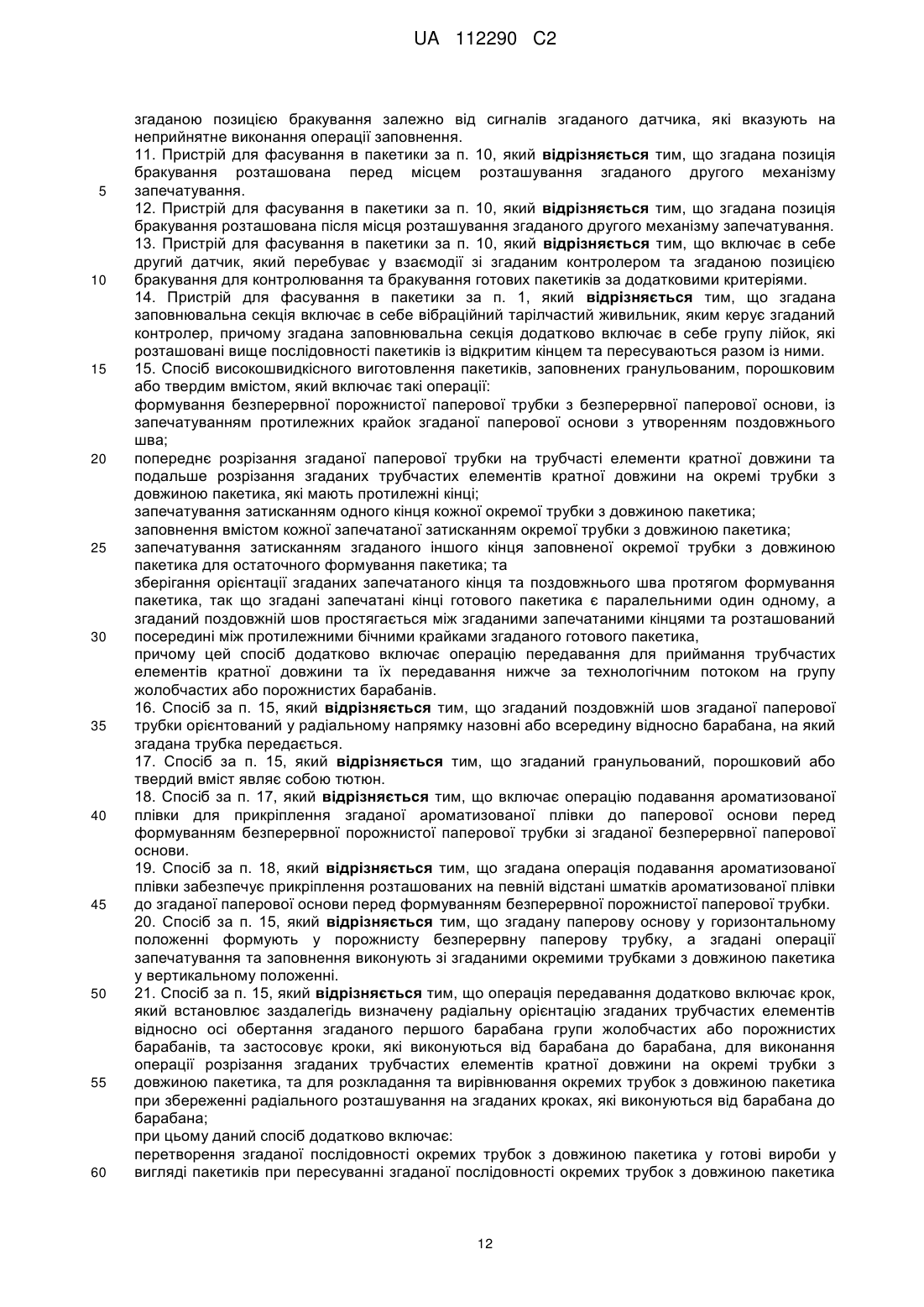

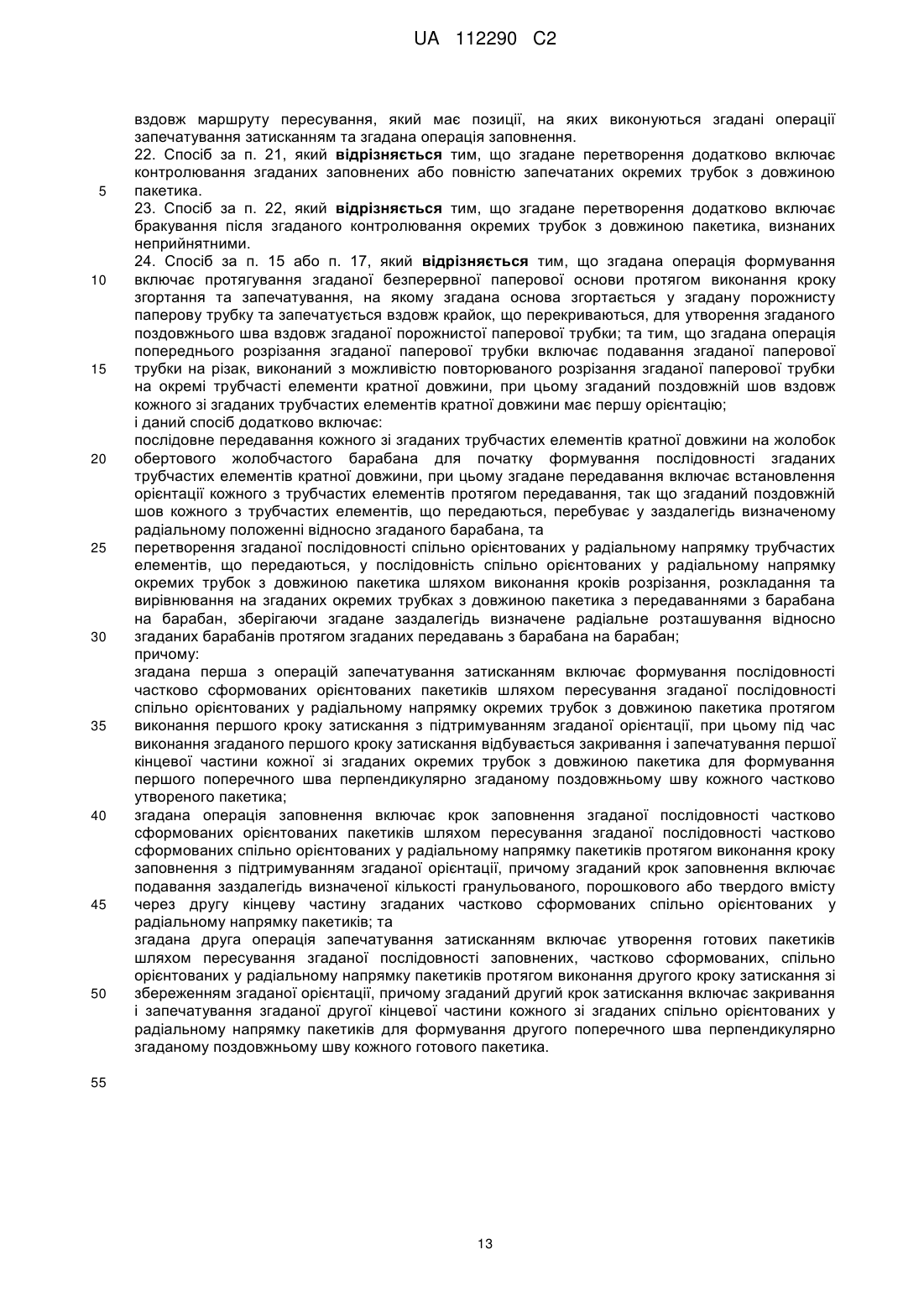

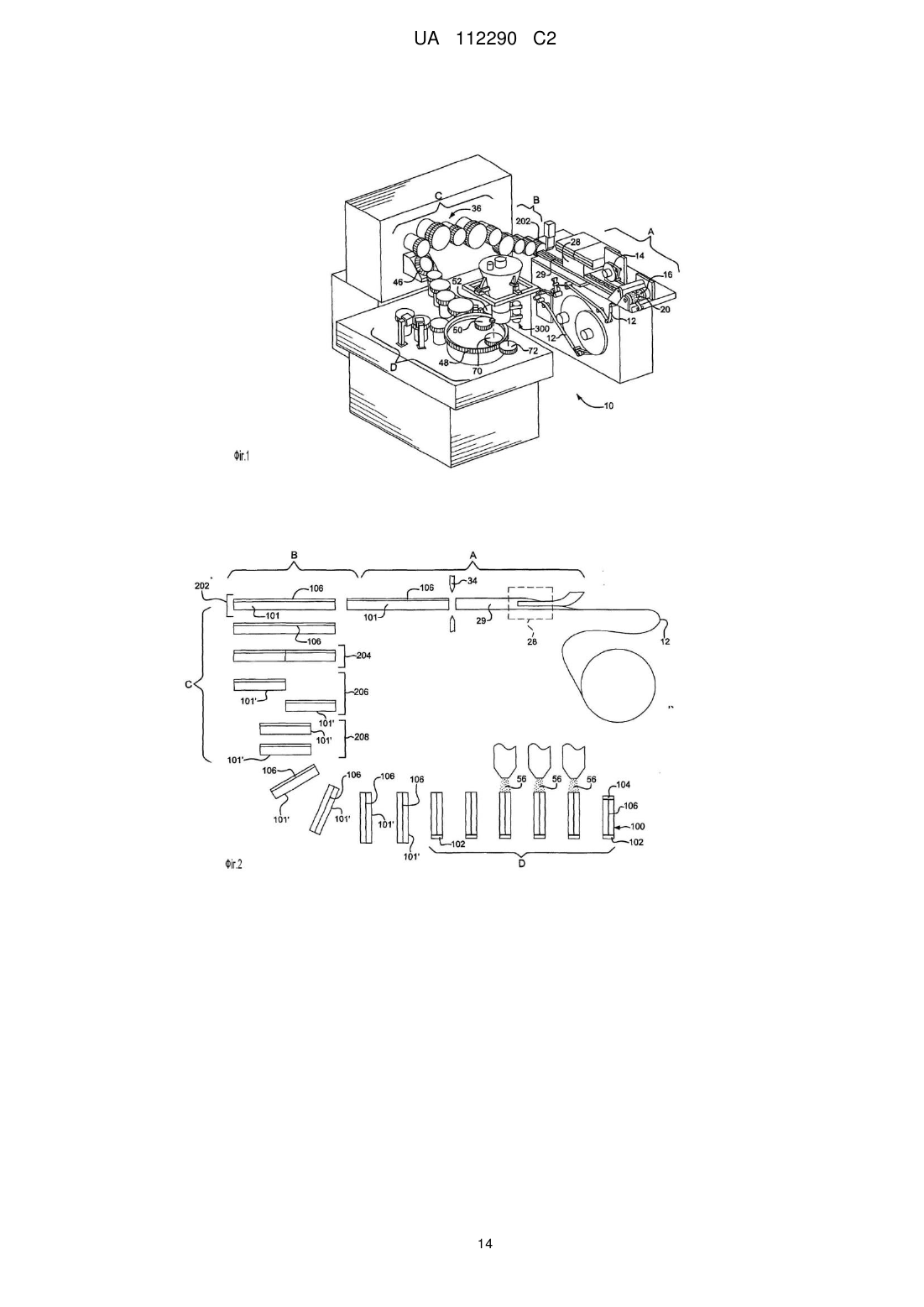

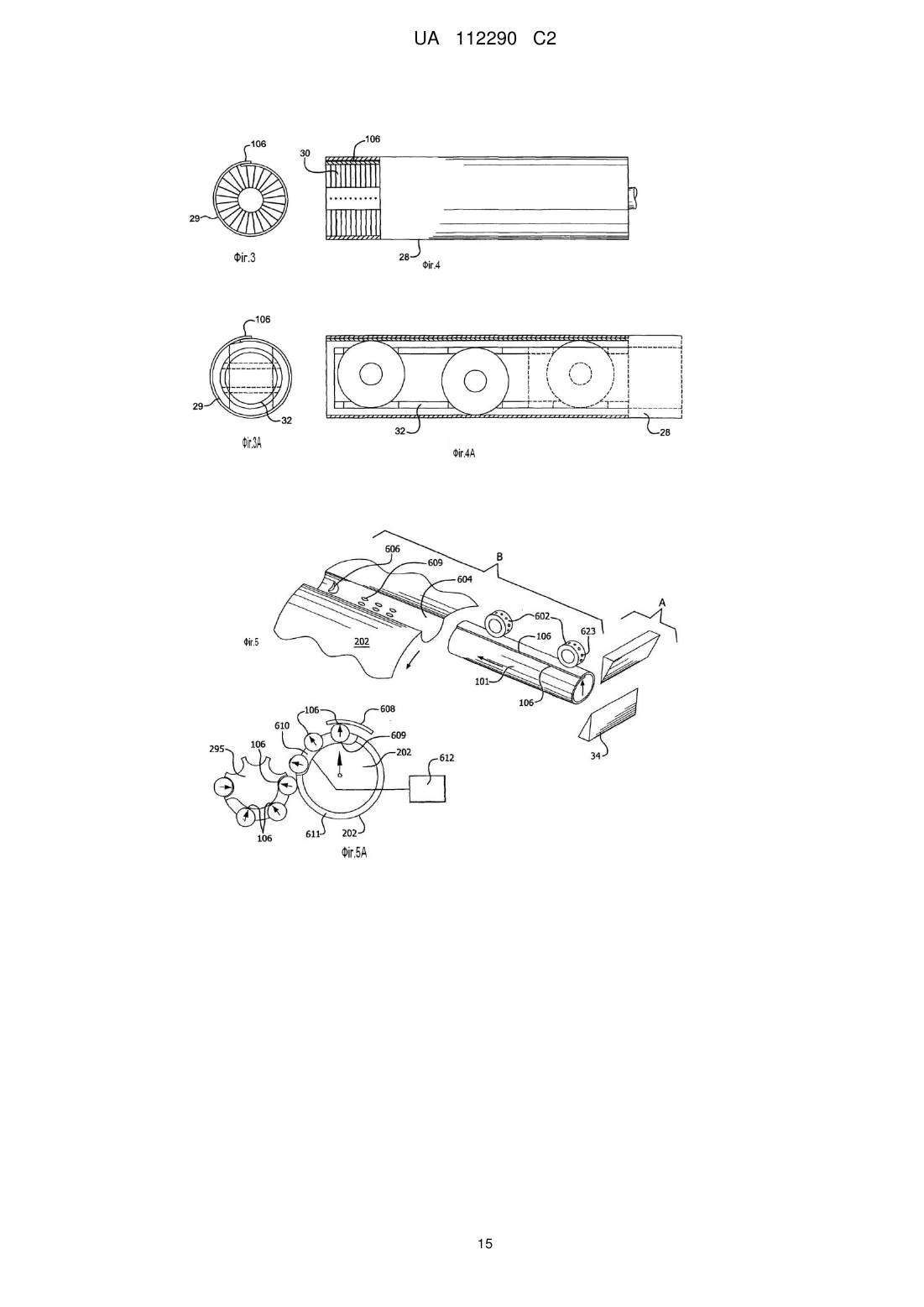

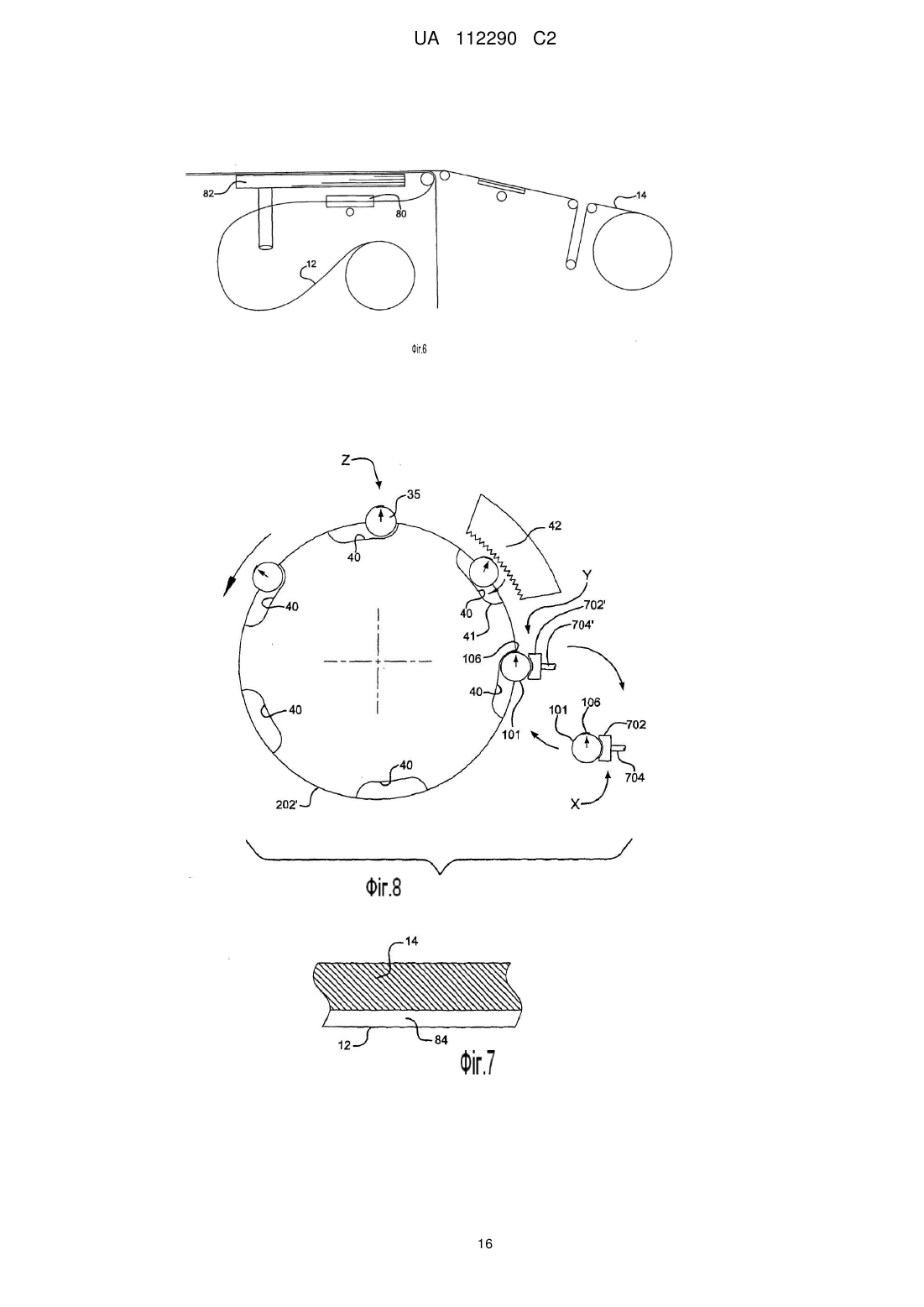

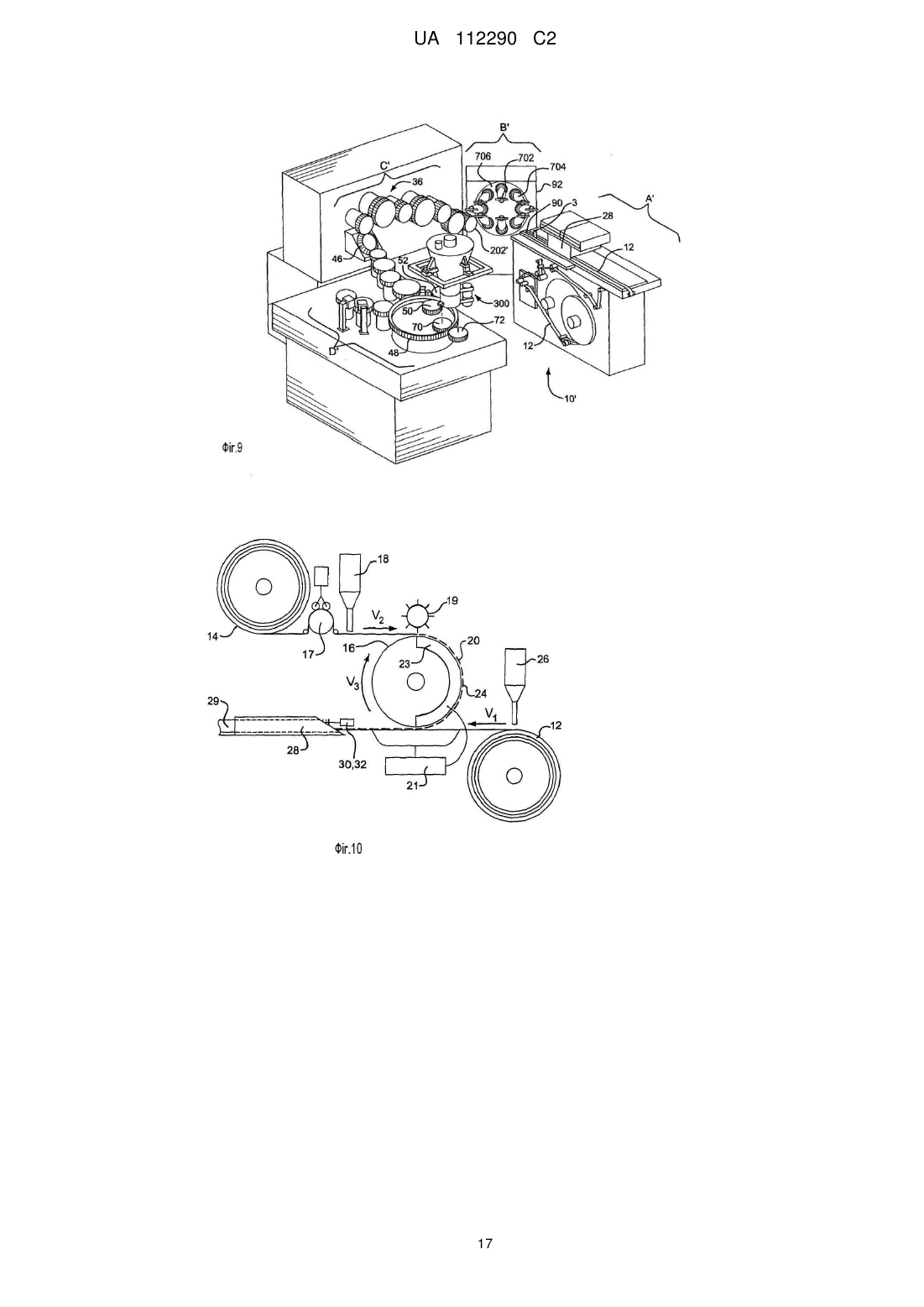

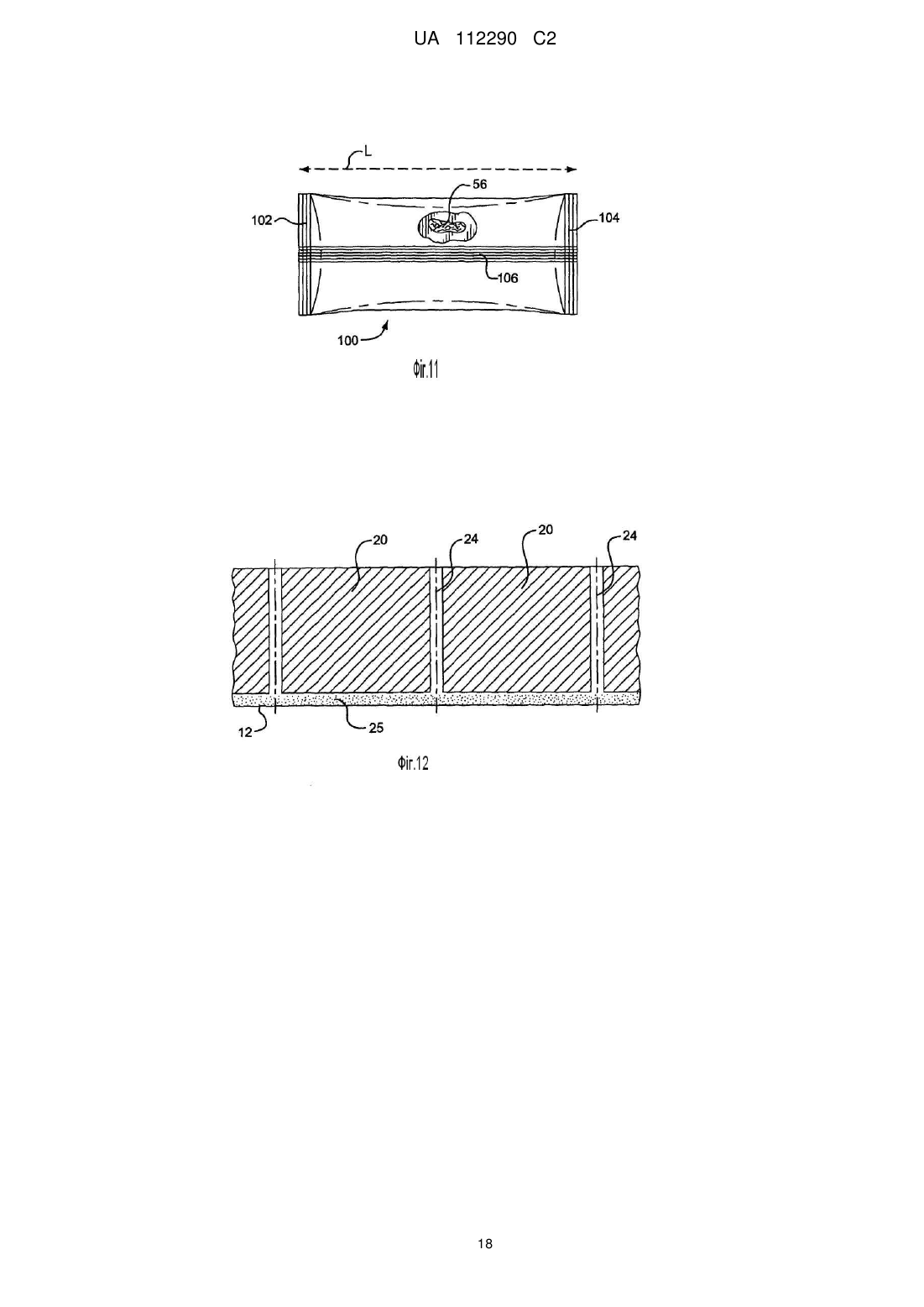

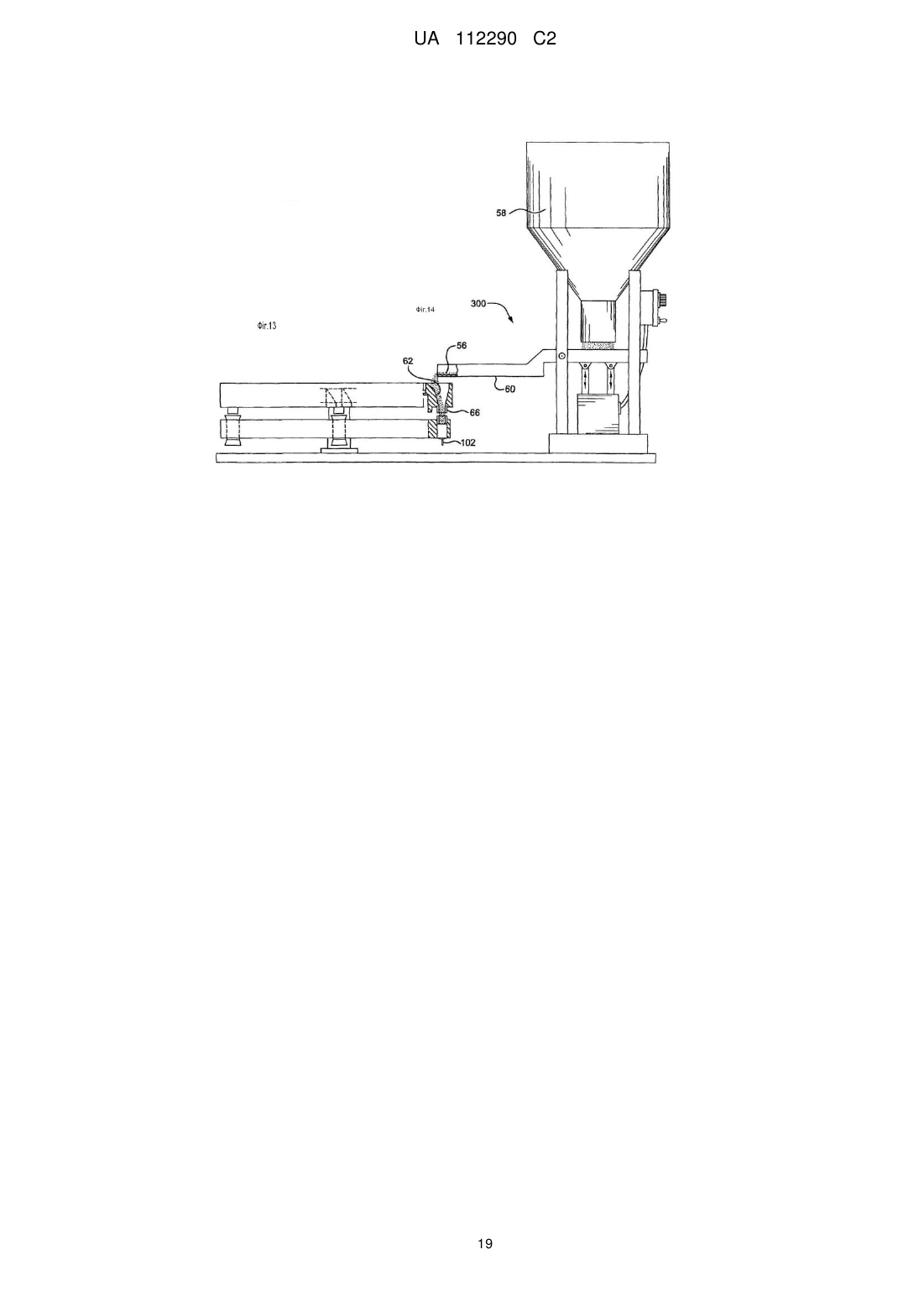

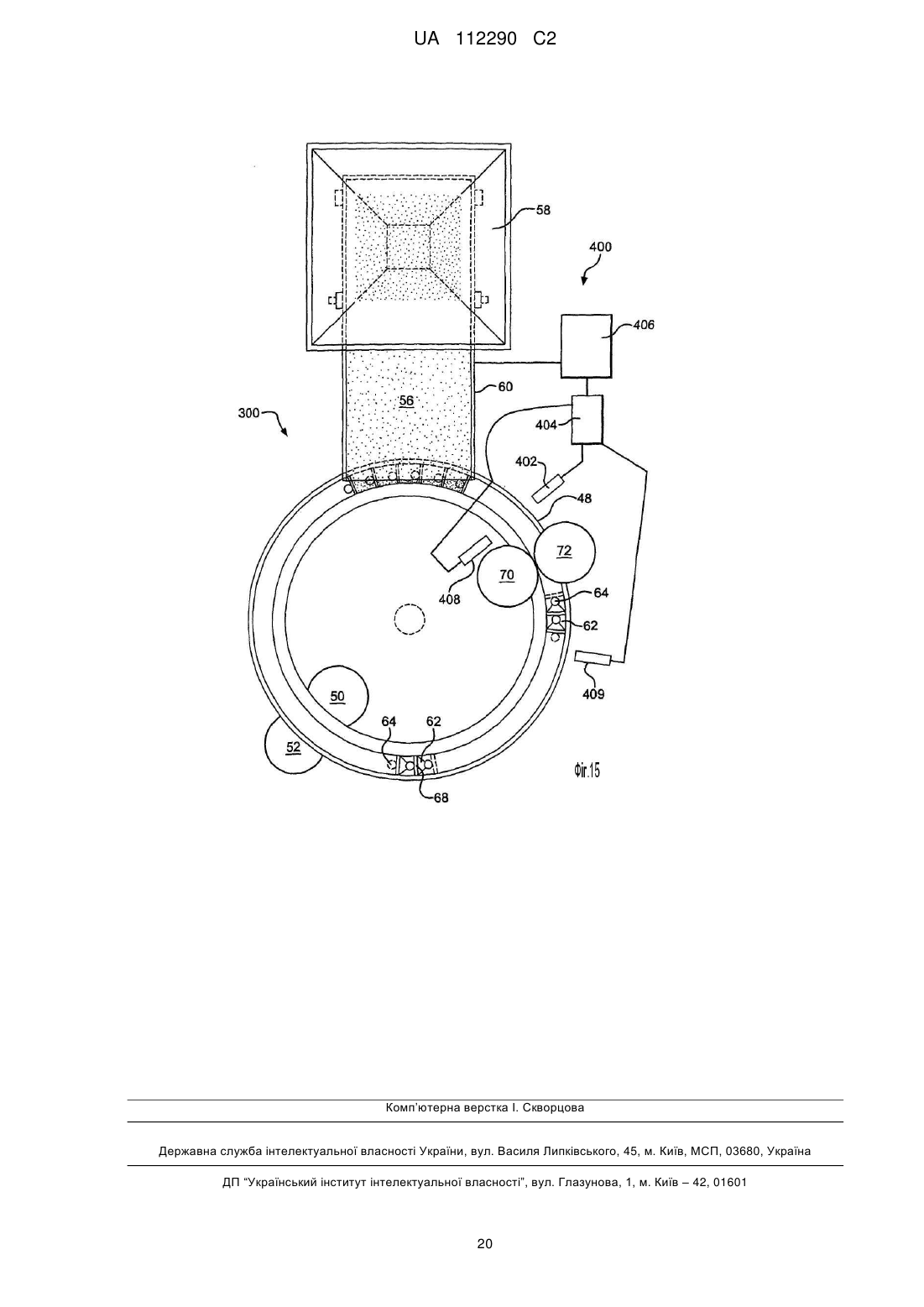

Реферат: Пристрій та способи високошвидкісного виготовлення невеликих пакетиків (100), заповнених тютюном або іншим гранульованим, порошковим або твердим вмістом. Нескінченне полотно (12) основи з прикріпленою до нього ароматизованою плівкою (14) або без неї згортають з утворенням трубчастої форми (29) з поздовжнім швом (106). Цю трубку (29) розрізають на окремі частини (101’) певної довжини, й послідовність трубок запечатують затисканням з одного кінця (102), заповнюють та запечатують затисканням з іншого кінця (104) для отримання готового пакетика. Під час виготовлення шви, утворені із запечатаних кінців (102, 104) пакетика є паралельними один одному, а поздовжній шов (106) пакетика (100) розташований посередині UA 112290 C2 (12) UA 112290 C2 між бічними крайками пакетика (100) та перпендикулярно швам, утвореним із запечатаних кінців (102, 104) пакетика (100). UA 112290 C2 5 10 15 20 25 30 35 40 45 50 55 Рівень техніки Цей винахід має відношення до способів та пристрою для виготовлення невеликих запечатаних пакетиків з матеріалом, таким як бездимний тютюн, й більш конкретно, до таких способів та пристрою, які застосовують при дуже високих швидкостях для виготовлення пакетиків із продуктивністю декілька тисяч одиниць на годину. Снюс являє собою бездимний тютюновий виріб, який продається у вигляді пакетиків для дорослих курців. У багатьох випадках пакетики вміщують тютюн та ароматизатори, такі як кучерява м'ята, перцева м'ята або прянощі та інші. Ці пакетики призначені для вміщення у ротову порожнину споживача з подальшим вивільненням рідких складників ароматизатора та тютюну у ротову порожнину. Окремі пакетики продають звичайно у кількостях по шість або більше пакетиків у роздрібній упаковці. Виробництво пакетиків, заповнених снюсом, здійснюють із застосуванням машин для фасування в пакетики, таких як машина MediSeal (виробник – MediSeal GmbH, Schloss-Holte, Germany) та машини, які пропонуються Merz Verpackungs Machinen GmbH, (Lich, Germany). Ці машини звичайно згортають стрічку основного полотна у вертикально спрямовану трубчасту форму, запечатують у поздовжньому напрямку згадану трубчасту форму для утворення поздовжнього шва при протягуванні цієї трубчастої форми донизу, після чого запечатують у поперечному напрямку у певному місці вздовж цієї трубки для утворення першого (нижнього) поперечного шва. Згадане полотно звичайно включає в себе папір. Це полотно за варіантом, якому віддається перевага, включає в себе поліпропілен або інший прийнятний матеріал для спрощення термічного запечатування швів. Тютюн подають у частково утворений пакетик, після чого виконують другий (верхній) поперечний шов для завершення конструкції пакетика, який після цього відрізають від решти згаданої трубчастої форми. Цю операцію повторюють для кожного пакетика, один пакетик за іншим, і всі згадані вище операції виконують дуже близько одна від одної, так щоб забезпечити бажане перпендикулярне розташування поздовжнього шва відносно поперечних швів. Однак ці машини мають обмежену продуктивність, яка становить від приблизно 150 до приблизно 350 пакетиків на хвилину, з причини обмеження швидкості в результаті послідовного виконання утворення, заповнення та запечатування кожного пакетика. Крім того, при виконанні протягування, яке застосовують у роботі цих машин, має місце проковзування, що спричинює виготовлення машиною пакетиків, які відрізняються довжиною та об'ємом. Така нестабільність може впливати на відчуття у роті, смак та інші властивості згаданого виробу. Такі пакетики є відносно невеликими, і високошвидкісне виготовлення вимагає застосування дуже специфічних елементів, які дуже ефективно взаємодіють між собою. Винахід призначений для застосування в обладнанні та способах, які дозволяють забезпечити високошвидкісне виготовлення пакетиків та які дозволяють зберігати потрібну орієнтацію швів та підвищену точність довжини пакетика, об'єму та інших властивостей. Суть винаходу Відповідно, однією із задач цього винаходу за варіантами здійснення, яким віддається перевага, є надання високошвидкісного пристрою для фасування в пакетики, призначеного для виготовлення невеликих запечатаних пакетиків із матеріалом, таким як тютюн, з високою ефективністю та продуктивністю. Іншою задачею цього винаходу є надання пристрою для фасування в пакетики, продуктивність якого становить декілька тисяч одиниць таких пакетиків за годину. Іншою задачею цього винаходу за варіантами здійснення, яким віддається перевага, є надання способу виготовлення невеликих запечатаних пакетиків із матеріалом, таким як тютюн, який факультативно містить ароматизатори, з високою ефективністю та продуктивністю. Ще однією задачею цього винаходу за варіантами здійснення, яким віддається перевага, є надання високошвидкісного пристрою для фасування в пакетики та способу виготовлення з високою ефективністю та продуктивністю невеликих запечатаних пакетиків із гранульованими, порошковими або твердими матеріалами. За одним або декількома варіантами здійснення цього винаходу нескінченну паперову основу подають у напрямку за технологічним потоком, й одночасно нескінченну ароматизовану плівку або стрічку також окремо подають у напрямку за технологічним потоком. Ароматизовану стрічку розрізають на шматки одинарної довжини, і після цього кожний шматок ароматизованої стрічки приклеюють на місце на верхній поверхні паперової основи, яка пересувається, з однаковими проміжками між згаданими шматками стрічки на основі. Клей також наносять вздовж однієї крайки на верхню поверхню паперу. 1 UA 112290 C2 5 10 15 20 25 30 35 40 45 50 55 60 Після цього паперову основу з клеєм, нанесеним на одну її крайку, та зі шматками ароматизованої стрічки, розміщеними на ній, подають через гарнітуру, де паперову основу формують у нескінченну порожнисту трубку з протилежними крайками, склеєними одна з одною, в результаті чого утворюється нескінченний поздовжній шов. Для утворення опори та збереження форми трубки може бути застосована певна конструкція всередині утвореної трубки. Така конструкція може включати в себе внутрішню щітку або внутрішній засіб із роликами, які контактують із внутрішньою поверхнею трубки для підтримування конструктивної цілісності трубки та поліпшення запечатування поздовжнього шва. Альтернативно або на додаток для формування трубки та запечатування поздовжнього шва може бути застосований зовнішній вакуум. Після формування нескінченної порожнистої трубки ця трубка може бути розрізана на частини з довжиною, що дорівнює довжині кожного з окремих виготовлюваних пакетиків. Окремі трубчасті елементи, кожний з ароматизувальною стрічкою всередині, після цього передають на групу передавальних жолобчастих барабанів для пересування у напрямку за технологічним потоком. Альтернативно трубки можуть бути розрізані на частини певної довжини для виробництва груп по декілька пакетиків, після чого їх розрізають, розкладають та вирівнюють нижче за технологічним потоком на барабанах. Однакове встановлення окремих або групових трубчастих елементів певної довжини на перший зі згаданих барабанів сприяє належному розташуванню та орієнтуванню поздовжнього шва на кожному з готових сформованих пакетиків. Тому поздовжній шов може бути розташований (обернений у напрямку) донизу приймального жолобка або порожнини барабана або навпроти під кутом 180° від цього положення. Ця орієнтація забезпечує, що подальше стискання кінців згаданої трубки відбувається з поздовжнім швом посередині між бічними крайками кожного готового сформованого пакетика або за необхідності в іншому відносному положенні. Група барабанів, яка включає в себе відповідно жолобчасті конічні барабани, встановлює окремі трубки у вертикальному напрямку наприкінці їх маршруту пересування з одного жолобчастого барабана на наступний. Зрештою, згадані порожнисті трубки встановлюються у зовнішні жолобки технологічного колеса, яке має вертикальну вісь обертання. Кожна трубка встановлюється у одному із жолобків колеса своїм поздовжнім швом донизу приймального жолобка барабана або навпроти під кутом 180° від цього положення. Пара притискних роликів, розташованих безпосередньо під технологічним колесом, здійснює затискання, а отже й герметичне запечатування, нижнього кінця кожної трубки. Кожний притискний ролик за варіантом, якому віддається перевага, має вертикальну вісь обертання, й обидві осі розташовані вздовж радіуса технологічного колеса. Коли поздовжній шов кожного пакетика розташований так, як описано вище, нижнє запечатування може бути за необхідності повторювано утворено зі швом посередині між бічними крайками кожного виготовленого пакетика. Після запечатування затисканням нижнього кінця кожної трубки обертання технологічного колеса пересуває трубку на позицію заповнення, де тютюн або інший вміст подається у згадані трубки. Друга пара притискних роликів розташована вище технологічного колеса для запечатування затисканням верхньої частини кожної трубки. Вертикальна вісь кожного з других притискних роликів розташована вздовжрадіуса технологічного колеса, чим забезпечується паралельність верхнього шва та нижнього шва з розташуванням поздовжнього шва посередині між бічними крайками при виготовленні кожного пакетика. Готові пакетики після цього видаляють з технологічного колеса, контролюють якість та упаковують для транспортування. Стислий опис фігур Особливості та переваги цього винаходу за варіантами здійснення, яким віддається перевага, на додаток до згаданих вище стануть зрозумілими для фахівців у цій галузі з вивчення подальшого докладного опису разом із супровідними фігурами, на яких аналогічні номери позицій відповідають аналогічним елементам. На супровідних фігурах креслень: Фіг. 1 являє собою вид у перспективі високошвидкісного пристрою для фасування в пакетики за одним із варіантів здійснення цього винаходу; Фіг. 2 являє собою схематичне зображення різних стадій утворення пакетика із застосуванням пристрою для фасування в пакетики, показаного на Фіг. 1; Фіг. 3 являє собою вид з торця, на якому показано утворення порожнистої трубки з паперової основи із щіткою, яка є частиною конструкції та розташована всередині сформованої трубки для зберігання її конструктивної цілісності; 2 UA 112290 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фіг. 4 являє собою вид збоку сформованої трубки з місцевим розрізом, на якому показана щітка всередині згаданої трубки; Фіг. 3A являє собою вид, подібний до показаного на Фіг. 3, однак на якому зображений альтернативний внутрішній засіб із роликами, який застосований замість щітки, але виконує ту саму функцію; Фіг. 4A являє собою вид, подібний до показаного на Фіг. 4, однак на якому зображений внутрішній засіб із роликами для зберігання конструктивної цілісності паперової трубки; Фіг. 5 являє собою місцевий схематичний вид передавального елемента за варіантом здійснення, показаним на Фіг. 1, який здійснює передавання нарізаних трубчастих елементів на перший барабан зі збереженням потрібної орієнтації шва; Фіг. 5A являє собою інший місцевий вид з торця передавального елемента, показаного на Фіг. 5; Фіг. 6 являє собою зображення альтернативного варіанта здійснення цього винаходу, на якому показана нескінченна ароматизована стрічка, яку прикріплюють до нескінченної паперової основи без розрізання стрічки на шматки; Фіг. 7 являє собою вид зверху нескінченної паперової основи з нескінченною ароматизованою плівкою або стрічкою, прикріпленою до неї, як показано на Фіг. 6; Фіг. 8 являє собою схематичний вид з торця варіанта здійснення цього винаходу, показаного на Фіг. 9, де показано передавання розрізаних трубчастих елементів на перший барабан з отриманням потрібної орієнтації шва; Фіг. 9 являє собою схематичний вид з торця ще одного варіанта здійснення цього винаходу, у багатьох відношеннях подібного до Фіг. 1, однак у якому пакетики не мають ароматизованої стрічки усередині; Фіг. 10 являє собою збільшений схематичний вид, на якому показана частина пристрою, зображеного на Фіг. 1, у якому розташовані на певній відстані шматки ароматизованої плівки або стрічки прикріплені до нескінченної паперової основи; Фіг. 11 являє собою вид зверху готового виробу у вигляді пакетика; Фіг. 12 являє собою вид зверху нескінченної паперової основи з розташованими на певній відстані шматками ароматизованої плівки або стрічки, прикріпленими до згаданої основи; Фіг. 13 являє собою схематичний вид з місцевим розрізом, на якому показані нижні притискні ролики, призначені для герметичного запечатування нижнього кінця кожної утвореної трубки перед заповненням тютюном; Фіг. 14 являє собою вид збоку бункера та вібраційного тарілчастого живильника для заповнення трубок тютюном; Фіг. 15 являє собою вид зверху бункера та вібраційного тарілчастого живильника, зображених на Фіг. 14; на Фіг. 16-18 показані різні види збоку, зверху та у розрізі конструкції для подавання тютюну через канали у трубки, запечатані затисканням із нижніх кінців; та Фіг. 19 являє собою схематичний вид з місцевим розрізом, на якому показані верхні притискні ролики для герметичного запечатування верхнього кінця кожної трубки після заповнення тютюном. Докладний опис варіантів здійснення, яким віддається перевага У декількох варіантах здійснення цього винаходу, яким віддається перевага та які показані на фігурах, передбачений високошвидкісний пристрій 10 для фасування в пакетики, який має продуктивність 1300-1700 окремих пакетиків на хвилину, причому кожний пакетик переважно вміщує заздалегідь визначену порцію тютюну та прийнятного ароматизатора, який за потреби факультативно являє собою розчинну ароматизовану плівку або стрічку, таку як плівка, описана у патентних заявках США № 2007/0261707A1 та № 2007/0012328A1 того самого заявника, зміст яких включений в цю заявку шляхом посилання. Як показано на Фіг. 11, виріб за варіантами здійснення, яким віддається перевага, виконаний у вигляді пакетика 100 із затисненими кінцевими частинами, запечатаними вздовж поперечних швів 102, 104, які переважно є паралельними один одному. Поздовжній шов 106, який простягається між затисненими кінцями, переважно є паралельним бічним крайкам згаданого пакетика та перпендикулярним згаданим поперечним швам 102 та 104. За варіантом, якому віддається перевага, поздовжній шов 106 розташований посередині між бічними крайками пакетика, хоча його відносне положення може бути вибрано ближче до однієї крайки, ніж до іншої. Кожний пакетик 100 має заздалегідь визначену довжину "L". Як показано на Фіг. 1, Фіг. 2 та Фіг. 9, передбачені варіанти виконання високошвидкісного пристрою 10, 10' для фасування в пакетики, призначеного для виготовлення окремих пакетиків 100 заздалегідь визначеної одиничної довжини L. Кожний пристрій 10, 10' включає в себе першу 3 UA 112290 C2 5 10 15 20 25 30 35 40 45 50 55 60 секцію A, A', яка повторювано виготовлює відкриті з кінців трубчасті елементи 101 кратної довжини з нескінченної стрічки основного полотна 12, причому кожний трубчастий елемент 101 має поздовжній шов 106 визначеної орієнтації та має довжину, яка переважно є кратною згаданій вище заздалегідь визначеній одиничній довжині L; передавальну секцію або передавальний механізм B, B', який передає вихідні елементи із секції A, A' на перший барабан 202 барабанної секції C, C' з орієнтацією згаданого вище поздовжнього шва 106 у радіальному напрямку відносно згаданого першого барабана, й ця орієнтація зберігається вздовж наступних барабанів барабанної секції C, C'; (у барабанній секції C, C' також розрізаються, розкладаються та вирівнюються згадані вище одинарні трубчасті елементи 101 у послідовність одинарних трубчастих елементів 101' заздалегідь визначеної довжини L); та запечатувальнозаповнювальну секцію D, D', призначену для часткового запечатування, заповнювання та остаточного запечатування кожного з одинарних елементів 101' для утворення пакетика 100 протягом пересування одинарних елементів 101' під час обробки через секцію D, D'. Як показано на Фіг. 1 та Фіг. 10, під час роботи секції A подаване нескінченне полотно 12 пересувається у напрямку нижче за технологічним потоком зі швидкістю V1. Полотно звичайно включає в себе папір, а за варіантом, якому віддається перевага, може включати в себе поліпропілен або інший прийнятний матеріал для спрощення термічного запечатування швів. Одночасно нескінченна стрічка ароматизованої плівки або стрічки 14 подається (або безперервне подавання відбувається) у напрямку за технологічним потоком з трохи нижчою швидкістю V2, причому швидкість V2 визначена розміром (діаметром) мірного ролика 17, розташованого вище за технологічним потоком відносно коркового ролика 16 вздовж шляху ароматизованої стрічки 14 плівки. Клей наносять на ароматизовану плівку за допомогою вузла 18 нанесення. Ароматизована плівка подається у зазор між ножовим барабаном 19 та корковим барабаном 16, де плівка 14 розрізається на шматки 20 одиничної довжини та утримується на корковому барабані. Корковий барабан має швидкість поверхні V3, яка дорівнює швидкості V1, а різниця між V2 та V3 утворює заздалегідь визначену відстань 24 між відрізаними шматками 20 ароматизованої плівки 14 на згаданому корковому барабані. Менша швидкість V2 безперервного подавання ароматизованої плівки та трохи вища швидкість поверхні коркового барабана однозначно визначає потрібну відстань. Після цього розташовані на певній відстані шматки ароматизованої стрічки 20 приклеюють або в інший спосіб прикріплюють на місце на рухомій паперовій основі. За варіантом, якому віддається перевага, клей або інший клейкий матеріал 25 також наносять вздовж однієї крайки 27 паперу за допомогою вузла 26 нанесення або іншого прийнятного пристрою. Крім того, для сприяння утримуванню відрізаного шматка 20 ароматизованої плівки на поверхні коркового барабана 16, у вакуумній камері 23 всередині коркового барабана 16 може бути утворений вакуум 21. Для сприяння утримуванню шматків 20 ароматизованої плівки 14 на верхній поверхні паперу, вакуум 21 також може бути утворений знизу паперової основи 12, як показано на Фіг. 10. Як показано на Фіг. 2 та Фіг. 10, після цього паперова основа з клеєм вздовж однієї крайки 27 та з шматками 20 ароматизованої плівки намісці пересувається через гарнітуру 28, де паперова основа формується у нескінченну порожнисту трубку 29, а протилежні крайки паперу склеюються одна з одною, утворюючи поздовжній шов 106, як показано на Фіг. 2. Цей поздовжній шов 106 згодом стає поздовжнім швом 106, присутнім на готовому пакетику 100. Для формування та підтримування порожнистої паперової трубки може бути застосована внутрішня щітка 30, яка може бути відсутньою у випадках, коли ароматизована плівка 14 розташована всередині трубки 29. Альтернативно для цього може бути застосований внутрішній засіб 32 з роликами. Ці аспекти докладніше описані нижче з посиланнями на Фіг. 3, Фіг. 3A, Фіг. 4 та Фіг. 4A. Для спрощення формування трубки може бути утворений зовнішній вакуум, а в деяких прикладах зовнішній вакуум може бути застосований без застосування внутрішньої опорної конструкції, зокрема, у випадках, коли нескінченна ароматизована плівка 14 з'єднана з полотном 12, яке має більшу стійкість проти деформації, ніж трубчаста конструкція, яка включає в себе лише полотно (без будь-якої ароматизованої плівки). Формування нескінченної паперової трубки 29 може бути здійснено із застосуванням нескінченного пористого стрічкового приводу KDF-2 (виробник – Hauni Kцrber, Hamburg, Germany) або подібного пристрою для протягування полотна 12 через гарнітуру 28. Гарнітура 28 має згинальні поверхні та вузли нанесення клею, подібні застосованим у гарнітурах вузлів для виготовлення тютюнового прутка сигаретних машин, які можуть мати отвори для утворення вакууму ззовні полотна, яке згинається у гарнітурі, для підтримування форми. Як показано на Фіг. 2, після формування нескінченної порожнистої трубки 29, ця трубка може бути розрізана різаком 34 на трубчасті елементи 101, довжина яких дорівнює довжині окремого пакетика 100 (тобто одинарній довжині), або за варіантом, якому віддається більша 4 UA 112290 C2 5 10 15 20 25 30 35 40 45 50 55 60 перевага, – декільком таким довжинам (тобто двом, чотирьом, шістьом довжинам L або більше). Розрізання до одинарної довжини може виключити потребу у секції C, C' та уможливити подавання з секції B, B' безпосередньо у секцію D, D' пристрою 10, однак одинарний елемент складніше передати, й він часто перекидається. Виходячи з цього, з практичних міркувань за варіантом, якому віддається перевага, різак 34 утворює трубчасті елементи 101 кратної довжини, а передавання трубчастих елементів 101 із секції A, A' пристрою 10, 10' здійснюють через його секцію B, B'. Після передавання трубчасті елементи 101 кратної довжини пересуваються по групі жолобчастих барабанів 36 у секції C, C' у напрямку за технологічним потоком із застосуванням вакуумної технології передавання між порожнистими або жолобчастими барабанами. За варіантом, якому віддається перевага, серед секцій барабанів або коліс розташовані секції, які здійснюють розрізання, розкладання та вирівнювання частин трубчастих елементів 101 так, що наприкінці секції C, C' пристрою 10, 10' утворюється послідовність одинарних трубчастих елементів 101' з відкритими кінцями. Наприклад, як показано на Фіг. 2, подвійний трубчастий елемент 101 може передаватися на перший барабан 202 секції C, C' та послідовно передаватися через секції барабанів, на яких відбувається розрізання (розділення заготовки на декілька частин), розкладання (розсування вздовж обводу розрізаних частин одна відносно одної) та вирівнювання (зсування розсунутих частин у ряд на одній лінії), як показано відповідно позиціями 204, 206 та 208. Зрозуміло, що почетверений трубчастий елемент вимагає додаткових повторень цих операцій, восьмикратний ще більше і так далі. Секція C, C' варіантів виконання пристрою 10, 10' може також включати в себе конічні барабани або колеса 46, які повертають послідовність одинарних трубчастих елементів 101' із загалом горизонтального розташування у загалом вертикальне розташування, яке сприяє виконанню операцій заповнення та запечатування, коли послідовність одинарних трубчастих елементів 101' проходить через секцію D, D'. У секції B, B', показаній на Фіг. 1, Фіг. 2 та Фіг. 9, передавання та вкладання трубчастих елементів 101 кратної довжини на перший барабан 202 секції C, C' виконано так, що поздовжній шов 106 розташований якнайдалі у радіальному напрямку назовні відносно радіуса барабана 202 у відповідному жолобку або заглибині (або в орієнтації навпроти під кутом 180°, тобто зсередини у радіальному напрямку). Ця радіальна орієнтація зберігається протягом передавань з барабана на барабан у секції C, C' та забезпечує виконання подальшого затискання та запечатування кінців одинарних трубчастих елементів 101' у секції D, D' поперечними швами 102 та 104 в потрібному перпендикулярному напрямку відносно поздовжнього шва 106 та однакове розташування цього поздовжнього шва 106, переважно посередині між бічними крайками сформованого пакетика 100. Слід мати на увазі, що коли згадані паперові трубчасті елементи переходять з одного барабана на наступний, то їх радіальна орієнтація змінюється при переході з барабана на барабан з радіальної ззовні на радіальну зсередини, залишаючись у межах значення "зберігання радіальної орієнтації". Крім того, ця радіальна орієнтація може передбачати інший вибраний кут замість розглянутої вище радіальної орієнтації під кутом 0° та 180°, якій віддається перевага. Група барабанів 36 включає в себе конічний барабан 46, який встановлює окремі трубки 101' у вертикальній орієнтації наприкінці їх маршруту пересування з одного барабана на наступний. Як показано на Фіг. 1, Фіг. 9, Фіг. 13 та Фіг. 14, після цього одинарні трубчасті елементи 101' скеровуються через останній барабан секції C, C' на зовнішню поверхню технологічного колеса 48, яке безперервно обертається та може мати вертикальну вісь обертання у секції D, D' пристрою 10, 10'. Таке розташування передбачає зберігання згаданої вище радіальної орієнтації поздовжнього шва 106. Коли трубки встановлені на колесо 48, пара притискних роликів 50, 52, розташованих безпосередньо під технологічним колесом, здійснює затискання, а отже й герметичне запечатування, нижнього кінця кожного одинарного трубчастого елемента 101', та утворює нижній поперечний шов 102. Кожний притискний ролик за варіантом, якому віддається перевага, має вертикальну вісь обертання, й обидві осі, розташовані вздовж радіуса колеса. Коли поздовжній шов 106 радіально розташований у жолобку на колесі 48, нижній затиск 102 утворений з поздовжнім швом 106 посередині між бічними крайками пакетика, виконаними з потрібним перпендикулярним розташуванням. Замість притискних роликів або у взаємодії з ними також можуть бути застосовані інші механізми закривання та запечатування. Після закривання нижнього кінця трубки шляхом затискання безперервне обертання технологічного колеса 48 пересуває частково закриті одинарні трубчасті елементи 101' через позицію 300 заповнення, де тютюн 56 або інший вміст подається у трубчасті елементи 101'. За варіантом, якому віддається перевага, бункер 58 та вібраційний тарілчастий живильник 60 5 UA 112290 C2 5 10 15 20 25 30 35 40 45 50 55 призначені для здійснення операції заповнення тютюном або іншим вмістом. Пристрої подавання та заповнення також описані у патентах США № 5,221,247 та № 5,542,901, які належать цьому самому заявнику, зміст яких включений в цей опис шляхом посилання у всій повноті. Спосіб та пристрій для заповнення описані у патенті США № 5,875,824, який належить цьому самому заявнику, зміст якого включений в цей опис шляхом посилання у всій повноті. Як показано на Фіг. 15 та Фіг. 19, після цього друга пара притискних роликів 70, 72, розташованих на певній відстані вище технологічного колеса, здійснює затискання і герметичне запечатування верхньої кінцевої частини кожного одинарного трубчастого елемента 101' для утворення верхнього поперечного шва 104. Вертикальні осі обох притискних роликів за варіантом, якому віддається перевага, розташовані (одна відносно одної) вздовж радіуса технологічного колеса, в результаті чого забезпечується паралельність верхнього шва 104 нижньому шву 102 та розташування поздовжнього шва 106 посередині між бічними крайками. Як показано на Фіг. 15, за варіантом, якому віддається перевага, позиція 300 заповнення включає в себе систему 400 контролю та керування подаванням, яка включає в себе датчик 402, розташований у певному місці вздовж маршруту обробки одинарних трубчастих елементів 101' між місцем закінчення подавання вмісту (наприклад, тютюну) та верхніми притискними роликами 70, 72, процесор 404, контролер 406 швидкості подавання та позицію 408 бракування. Датчик 402 може утворювати сигнал, який вказує рівень вмісту (або відповідне число) у кожному із заповнюваних трубчастих елементів 101', коли вони пересуваються у напрямку до верхніх притискних роликів 70, 72. Контролер 406 швидкості подавання дозволяє регулювати вібрацію та/або товщину шару тютюну 56 на тарілці вібраційного живильника 60 для збільшення або зменшення швидкості подавання вмісту у відповідності до сигналів, утворених датчиком 402. Процесор 404 запрограмований на обробку та передавання сигналів між функціональними елементами системи (датчиком 402, контролером 406 швидкості подавання та позицією 408 бракування). Ця система 400 виконана так, що коли рівень або об'єм вмісту пакетика (або заповнюваний об'єм) має тенденцію до виходу за межі заздалегідь визначеної величини (за межі потрібних технічних характеристик виробу, завантажених у процесор 406), процесор 404 регулює роботу контролера 406 швидкості подавання у залежності від виявленої тенденції, протидіючи їй так, що операції заповнення можуть точно контролюватися у реальному часі та у режимі он-лайн. Якщо ж випадковість або інший випадок спричинює значне відхилення від визначеного об'єму або рівня заповнювання, процесор може бути запрограмований на керування позицією 408 бракування для видалення виробу, що не відповідає потрібним технічним характеристикам, з технологічного колеса 48. Позиція 408 бракування може включати в себе керовану повітряну форсунку, яка спрямовує у радіальному напрямку назовні відносно колеса 48 імпульсний струмінь повітря, який утворює достатню силу для подолання вакуумного утримування у жолобку колеса 48, що тримає бракований виріб. На позиції 408 бракування замість форсунок або додатково до них можуть бути застосовані механічні стрижні-штовхачі або інші засоби. За варіантом, якому віддається перевага, позиція 408 бракування розташована вище за технологічним потоком відносно верхніх притискних роликів 70, 72 (перед ними), так що бракований виріб залишається з відкритим кінцем для спрощення як контролю, так і виймання вмісту. Вийнятий вміст можна повертати в бункер 58, таким чином уникаючи утворення відходів та зводячи до мінімуму кількість операцій виймання вмісту. Факультативно позиція 408 бракування може бути розташована нижче за технологічним потоком відносно верхніх притискних роликів 70, 72, так що бракування виробу здійснюється при повністю закритих (готових) пакетиках 100, і вміст не може розсипатися та впливати на чистоту виконання операцій заповнення. Цьому варіантові може віддаватися перевага, якщо вміст є особливо дрібним або має іншу схильність до розсипання. Система контролю та керування за варіантом, якому віддається перевага, також включає в себе одну або декілька позицій остаточного контролювання або датчиків 409, розташованих вздовж маршруту пересування готових пакетиків 100, коли вони продовжують пересування на технологічному колесі 48 або наступних колесах (барабанах), так що контролювання може бути виконане належним чином та у повному обсязі. Наприклад, за варіантом, якому віддається перевага, можливе застосування систем технічного зору для контролювання кожного з готових пакетиків (або їх вибраної кількості) під час їх пересування нижче за технологічним потоком відносно верхніх притискних роликів 70, 72, коли вони ще залишаються на колесі 48. Таке розташування забезпечує подавання поздовжніх та поперечних швів 106, 104 та 102 до датчика 409 для виконання такого контролювання повторювано та належним однаковим чином для спрощення такого контролювання. Для завершення контролювання передбачено, що готові 6 UA 112290 C2 5 10 15 20 25 30 35 40 45 50 55 60 пакетики 100 передаються на інший барабан, який має іншу позицію контролювання або датчик 409', де інший бік готових пакетиків 100 подається для контролювання. Після того як згадані вище процеси завершені, пакетики 100 видаляються з технологічного колеса 48 або наступного колеса, факультативно проходять додаткове контролювання якості та пакування. Кожний готовий пакетик за варіантом, якому віддається перевага, вміщує заздалегідь визначену порцію тютюну, яка факультативно містить ароматизовану плівку. Пристрій 10, 10' дозволяє виготовлення та заповнення пакетиків вмістом інших видів, що не обов'язково являють собою тютюн, таким як, наприклад, гранульований, порошковий або твердий вміст. На Фіг. 1 та Фіг. 2 показаний високошвидкісний пристрій 10 для фасування в пакетики за одним із варіантів здійснення цього винаходу, якому віддається перевага. Пристрій 10 для фасування в пакетики по суті включає в себе чотири секції, до яких належать секція A формування трубок, секція B передавання трубок, секція C розрізання, розкладання та вирівнювання трубок і секція D запечатування, заповнення та закривання трубок. Як докладніше показано на Фіг. 10, у першому варіанті здійснення цього винаходу в секції A формування трубок відбувається подавання нескінченної паперової основи 12, яка пересувається у напрямку за технологічним потоком прийнятними засобами пересування (не показані) зі швидкістю, позначеною V1. Одночасно подавання нескінченної ароматизованої плівки або стрічки 14 також здійснюється шляхом пересування її у напрямкуза технологічним потоком веденим барабаном 16 з корковим покриттям з трохи нижчою швидкістю V2. Коли ароматизована стрічка пересувається до коркового барабана, клейка речовина наноситься на верхню поверхню ароматизованої стрічки за допомогою вузла 18 нанесення. Ароматизована стрічка розрізається на шматки 20 одинарної довжини у зазорі між стрічкою 14 та барабаном 16 будь-яким відомим різальним елементом, наприклад, таким як різак із лезом поступального пересування або ножовим барабаном 19. Різниця між V2 та V3 утворює заздалегідь визначену відстань 24 між відрізаними шматками 20 ароматизованої плівки на пробковому барабані. Менша швидкість V2 безперервного подавання ароматизованої стрічки 14 та трохи вища швидкість поверхні пробкового барабана однозначно визначає потрібну відстань 24. Після цього розташовані на певній відстані відрізані шматки 20 приклеюють на місце на рухомій основі 12, як показано на Фіг. 12. Клей 25 з вузла 26 нанесення також наноситься вздовж однієї крайки 27 паперової основи. Вакуум 21 сприяє утримуванню шматків 20 ароматизованої стрічки на корковому барабані та паперовій основі 12, як описано вище. Після цього паперова основа 12 з клеєм 25 вздовж крайки 27 та з шматками 20 ароматизованої стрічки на місці пересувається через гарнітуру 28, де паперова основа 12 формується у нескінченну порожнисту трубку 29, і протилежні крайки паперу склеюються одна з одною, утворюючи поздовжній шов 106. Можуть бути застосовані декілька варіантів виконання гарнітури 28 для формування трубки, один з яких включає в себе внутрішню щітку 30, як показано на Фіг. 3 та Фіг. 4, або внутрішній засіб 32 з роликами, як показано на Фіг. 3A або Фіг. 4A. По суті паперова основа 12 з розташованими на певній відстані шматками 20 ароматизованої стрічки протягується через гарнітуру 28 за допомогою проникної для повітря нескінченної стрічки та згортається у формі трубки. Для цього може бути застосована будь-яка прийнятна конструкція гарнітури, описана вище. Внутрішня щітка 30 призначена для підтримування та збереження форми трубки, утвореної гарнітурою, та для сприяння герметизації поздовжнього шва 106. Аналогічно, як показано на Фіг. 3A та Фіг. 4A, внутрішній засіб 32 з роликами забезпечує ті самі результати збереження форми трубки паперової основи. Ролики мають радіус кривизни, що дорівнює радіусові сформованої порожнистої трубки 29, чим забезпечується оптимальне формування трубки. Для сприяння утворенню трубки 29 у гарнітурі може бути застосована вакуумована порожнина. При формуванні паперових трубок виключно з полотна основи (без ароматизованої плівки) щітка та/або ролики у гарнітурі протидіють схильності паперу до деформування. Такі засоби не є необхідними при застосуванні ароматизовані плівки, оскільки конструкція з полотна та плівки мають слабшу схильність до деформування. Утворення вакууму в одному або декількох місцях вздовж гарнітури є ефективним щодо поліпшення складання конструкції з полотна та плівки завдяки повітронепроникним властивостям ароматизованої плівки. У варіанті здійснення цього винаходу, показаному на Фіг. 1, встановлений різак 34, призначений для розрізання нескінченної трубки 29 на елементи 101 заздалегідь визначеної довжини. Наприклад, кожна розрізана трубка 101 може мати довжину, достатню для утворення двох пакетиків 100. Після цього кожна частина так званої подвійної трубки передається на передавальну секцію B у групу здебільшого жолобчастих барабанів 36, на яких здійснюється 7 UA 112290 C2 5 10 15 20 25 30 35 40 45 50 55 60 розрізання, розкладання та вирівнювання трубок 101 на частини 101' одинарної довжини, кожна з яких призначена для утворення одиночного пакетика 100. Спочатку подвійну трубку 101 розрізають навпіл для утворення двох окремих частин 101', а потім ці частини 101' розкладають та вирівнюють так, як описано вище. Як показано на Фіг. 1, Фіг. 5 та Фіг. 5A, передавання розрізаної трубки 101 на перший барабан 202 з групи барабанів 36 у варіанті здійснення цього винаходу, показаному на Фіг. 1, переважно здійснюється за допомогою приймального барабана 202, який повторювано приймає трубки з виходу різака 34 у один із жолобків 604, коли кожний жолобок 604 по черзі приходить у кутове положення "12 годин" барабана 202. Конструкція приймального барабана включає в себе упор 606, виконаний у кожному жолобку 604 для зупинки та вирівнювання кожного трубчастого елемента 101 однаково вздовж кожного із жолобків 604. За варіантом, якому віддається перевага, один або декілька вакуумованих обертових роликів 602 сприяють пересуванню трубчастих елементів у жолобки 604. За варіантом, якому віддається перевага, отвори 623 вакуумування, розташовані на певній відстані вздовж зовнішньої поверхні ролика або роликів 602, сприяють пересуванню трубчастого елемента 101 на місце. За варіантом, якому віддається перевага, один або декілька отворів 609 вакуумування (за їх наявності) утворюють вакуум для утримування елемента 101 у відповідному жолобку 604 з потрібною орієнтацією шва 106. Як показано на Фіг. 5A, приймальний барабан може включати в себе розташовану вздовж обводу дугоподібну рейку або дефлектор 608 у положенні "12 годин" барабана 202, яка(-ий) сприяє скеруванню трубчастого елемента 101 на місце. Барабан 202 має нерухому фіксовану вакуумовану порожнину 610, яка простягається вздовж обводу від положення "12 годин" до точки передавання на наступний барабан 295. Вакуум від джерела 612 вакууму діє через зв'язані з ним отвори 609 вакуумування, коли жолобчастий обертовий корпус 611 барабана 202 обертається. Однакове розташування трубчастих елементів 101 на першому барабані 202 важливо, оскільки поздовжній шов 106 має бути розташований знизу однієї з порожнин розташування трубок ззовні барабана 202 або альтернативно має бути розташований навпроти під кутом 180° від цього положення. Це необхідно для того, щоб забезпечити запечатування кінців окремих трубчастих елементів з поздовжнім швом у положенні, якому віддається перевага, – посередині між бічними крайками готового пакетика, як показано на Фіг. 11. Як показано на Фіг. 8 та Фіг. 9, в одному з альтернативних варіантів виконання пристрою 10, який включає в себе пристрій 10', передавання трубчастих елементів 101 кратної довжини в секції B' виконують із застосуванням "передавального павука" 92 виробництва фірми Hauni, такого як Hauni Protos SE 80 "Spider" (або іншої моделі), який має вакуумні тримачі 702 на кінцях лап 704. Усі лапи 704 можуть обертатися разом із диском 706 павука, а кожна з лап 704 може обертатися відносно диска 706. "Павук" розташований нижче за технологічним потоком відносно секції A', так що він підхоплює трубчастий елемент 101 на різаку 34 (як показано на Фіг. 8 позначенням "X"). Після наближення до різака 34 тримач 106 шляхом утворення вакууму захоплює трубчастий елемент 101 у його положенні "3 години" та пересуває у положення подавання поблизу положення "3 години" приймального барабана 202" (позначене "Y" на Фіг. 8), після чого повертається у положення "X" вздовж еліптичної траєкторії. У місці подавання вакуум вимикається, і трубчастий елемент 101 звільнюється та підхоплюється за рахунок утворення вакууму на барабані 202'. У цьому варіанті виконання трубчастий елемент 101 спочатку орієнтований швом 106 під певним кутом до радіуса барабана 202' замість потрібного вирівнювання у напрямку радіуса барабана 202'. Для досягнення потрібного положення барабан 202" у цьому варіанті виконання має розширений вздовж обводу жолобок 40, який має "упорну" поверхню 41, та обертальну напрямну 42, яка повертає трубчастий елемент 101, що подається, назад до упорної поверхні 41, так що досягається потрібне радіальне положення, яке показано на Фіг. 8 позначенням "Z". Хоча "павук" секції B' показаний у нахиленому положенні відносно секцій A' та C', він може бути узгоджений із секцією A', так що вісь обертання диска 706 "павука" перебуватиме під кутом 90° відносно осі обертання барабана 202'. Застосуванню "павука" Hauni Protos SE 80 "Spider" віддається особлива перевага у виробництві пакетиків, які мають внутрішню ароматизовану плівку. Трубка 101 кратної довжини, показана на Фіг. 8, має поздовжній шов зверху трубки, і при передаванні на перший барабан 202' шляхом вакуумного передавання положення поздовжнього шва стає таким, як показано. Однак коли барабан 202' обертається, обертальна напрямна 42 входить у контакт з трубками 101 та обертає ці трубки всередині приймальних порожнин 40 ззовні барабана 202'. Порожнини виконані так, що дозволяють обертання трубок 8 UA 112290 C2 5 10 15 20 25 30 35 40 45 50 55 101 до остаточного положення, у якому поздовжній шов розташований вздовж радіуса барабана 202', як показано. У секції C' трубки 101 кратної довжини розрізають, розкладають та вирівнюють на жолобчастих барабанах цієї секції, як описано вище. Зрештою одинарна трубка 101' для виготовлення одиночного пакетика 100 пересувається конічним барабаном 46, який встановлює кожну окрему трубку 37 у вертикальне положення наприкінці маршруту пересування з одного жолобчастого барабана на інший на позиції C'. Як показано на Фіг. 1 та Фіг. 13-15, у секції D, D' кожна окрема порожниста трубка 101' встановлена ззовні (на периферії) обертового технологічного колеса 48, яке має вертикальну вісь обертання. Коли трубки встановлені на це колесо, пара притискних роликів 50, 52, нерухомо розташованих безпосередньо під технологічним колесом 48, здійснює затискання, а отже й герметичне запечатування, нижнього кінця кожної трубки. Кожний притискний ролик 50, 52 за варіантом, якому віддається перевага, має вертикальну вісь обертання, й обидві осі розташовані вздовж радіуса технологічного колеса 48. Коли поздовжній шов 106 розташований так, як описано вище, нижній поперечний шов 102 утворюється з поздовжнім швом 106, розташованим посередині між бічними крайками пакетика 100, та з поперечним швом 102, перпендикулярним поздовжньому шву 106. Після закривання нижнього кінця трубки 101' безперервне обертання технологічного колеса 48 передає трубки через позицію заповнення, де тютюн 56 або інший вміст подається у трубки. Бункер 58 та вібраційний тарілчастий живильник 60 на позиції заповнення призначені для здійснення операції заповнення тютюном. Швидкість подавання можна контролювати шляхом регулювання вібрації та товщини шару тютюну 56 на тарілці вібраційного живильника 60. Як показано на Фіг. 14-18, технологічне колесо 48 має групу лійкоподібних гнізд 62 навколо периметра колеса. Верхня частина кожного гнізда 62 має форму зрізаного кругового сектора, а нижня частина кожного гнізда являє собою круглий отвір 64. За варіантом, якому віддається перевага, отвір у кожному гнізді розташований безпосередньо над відкритим кінцем трубки 101'. Стінки гнізд 62 розташовані так, що полегшують висипання тютюну 56 у трубки 101'. Нижня частина гнізда 62 може мати продовження 66, яке входить всередину відкритого кінця трубки 101'. Внутрішні та зовнішні стінки гнізда можуть простягатися так, що утворюється лоток для отримання вивантаженого вмісту вібраційного тарілчастого живильника 60. Стінки 68 між сусідніми гніздами 62 утворюють гостру крайку, так що весь тютюн або інший вміст, який падає у гнізда, проходить через ці гнізда у трубки 101'. Вивантаження може бути вертикальним або може бути нахиленим. Коли кожне гніздо 62 проходить через "водоспад" тютюну 56 або іншого вмісту, що подається вібраційним тарілчастим живильником 60, тютюн проходить через звуження гнізда у трубку 101', подану під нижній отвір 64, 66 кожного гнізда. Оскільки потік тютюну є однорідним як за витратою, так за формою потоку, а також усі гнізда 62 технологічного колеса 48 є ідентичними за розміром та формою, і швидкість обертання колеса є постійною, кількість тютюну, яка потрапляє у кожне гніздо 62, є однаковою. В результаті кількість тютюну 56 або іншого вмісту, що завантажується у кожну трубку 101', також є однаковою. Також вибір розмірів різних елементів та витрати потоку тютюну є таким, що весь тютюн подається з гнізд у трубки 101' менше ніж за повний оберт технологічного колеса 48, і частина оберту, що залишилася, може бути застосована для запечатування трубок, контролювання, зазначеного вище, та бракування пакетиків, які не відповідають потрібним технічним характеристикам, інших заходів контролювання якості, вивантаження пакетиків 100 та завантаження порожніх трубок 101' на технологічне колесо 48. Друга пара притискних роликів 70, 72 нерухомо встановлена на певній відстані вище технологічного колеса 48 для запечатування затисканням верхньої кінцевої частини кожної трубки 101' з утворенням другого, верхнього, поперечного шва 104. Подібно до першої пари притискних роликів 50, 52, за варіантом, якому віддається перевага, вертикальні осі кожного з других притискних роликів розташовані вздовж радіуса технологічного колеса 48, в результаті чого забезпечується паралельність верхнього поперечного шва 104 нижньому поперечному шву 102 та розташування поздовжнього шва 106 посередині між бічними крайками готового пакетика 100, а також перпендикулярність верхнього поперечного шва поздовжньому шву 106. Притискні ролики можна нагрівати для поліпшення запечатування вздовж поперечних швів трубок 101'. Також за необхідності клейка речовина може бути нанесена зсередини відкритих крайок трубки для поліпшення запечатування. Ця конструкція також може бути застосована для утворення нижнього запечатування. 9 UA 112290 C2 5 10 15 20 25 30 35 40 45 50 55 60 Готові пакетики 100 після цього можуть бути видалені з технологічного колеса 48, піддані контролюванню якості, як описано вище, та упаковані для транспортування. Кожний готовий пакетик 100 переважно вміщує тютюн 56 та факультативно – розчинну ароматизовану плівку 20. На Фіг. 6 та Фіг. 7 схематично показаний інший варіант здійснення цього винаходу, у якому нескінченна ароматизована плівка 14 розташована вздовж нескінченної паперової основи 12 без розрізання ароматизованої стрічки на окремі шматки так, як показано на Фіг. 10. Факультативно клейку речовину наносять на верхню поверхню паперової основи за допомогою вузла 80 нанесення, і після цього нескінченну ароматизовану плівку 14 приклеюють на місце на паперовій основі із застосуванням вакууму через камеру 82, коли основа та ароматизована стрічка пересуваються у напрямку за технологічним потоком. За варіантом, якому віддається перевага, стрічка 12 паперу має більшу ширину, ніж ширина стрічки ароматизованої плівки 14, причому стрічки паперу та ароматизованої плівки взаємно розташовані так, що поздовжня крайка 84 паперової основи 12 не має прикріпленої ароматизованої плівки для спрощення утворення поздовжнього шва 106, коли паперовій стрічці надається трубчаста форма гарнітурою 28, як описано вище. Ця гарнітура призначена для утворення трубки, для цього ж можуть бути застосовані будь-яка відома гарнітура або інший засіб згортання, такі як описані вище або інші, добре відомі у цій галузі. Після формування трубки інші операції, які виконуються нижче за технологічним потоком для утворення готового пакетика, можуть бути подібні операціям, описаним вище стосовно пристрою 10, 10' для фасування в пакетики, зображеного на Фіг. 1 та Фіг. 9. Слід розуміти, що будь-який варіант здійснення може бути видозмінений для виготовлення трубок, довжина яких дорівнює окремим пакетикам, щоб уникнути необхідності розрізання, розкладування та вирівнювання частин трубок у секції C, C'. У іншому випадку секції подібні описаним вище. Також передбачено, що згадана вище секція A, A' може бути призначена для формування кратних трубчастих елементів 101' із застосуванням процесу екструзії трубки або йому подібних, причому целюлозну суспензію або інший прийнятний матеріал екструдують через форму, після чого розрізають. У такому випадку може бути відсутній поздовжній шов на трубчастому елементі 101'. Запечатувально-заповнювальна секція за варіантом, якому віддається перевага, включає в себе групи барабанів або коліс, які сприяють виконанню функціонального призначення. Заповнення, закривання, запечатування та факультативне контролювання можливо виконувати у місцях, розташованих вздовж лінійного маршруту замість обертових барабанів або коліс. Подібне справедливо і для секції C, C'. Ароматизована плівка 14 – як розрізана на шматки 20, так і нескінченна – також використовується як внутрішня оболонка, що зменшує схильність тютюну 56 або іншого вмісту до знебарвлення (плямування) паперу 12 внаслідок зменшення можливості потрапляння вологи з тютюну або його домішок (за їх наявності) на папір перед використанням. Ароматизована плівка 14 також дозволяє зберігати вміст вологи та інші властивості тютюну у їх первинному (свіжому) стані до фактичного використання. Слід мати на увазі, що фахівець може виконати вдосконалення та модифікації описаних вище варіантів здійснення цього винаходу. Такі вдосконалення та модифікації мають вважатися такими, що не виходять за межі змісту та обсягу прикладеної формули винаходу. ФОРМУЛА ВИНАХОДУ 1. Пристрій для фасування в пакетики, призначений для виготовлення заповнених пакетиків, які мають заздалегідь визначену довжину пакетика, який включає в себе: джерело полотна; гарнітуру, виконану з можливістю формування згаданого полотна у порожнисту безперервну трубку, з утворенням крайками згаданого полотна, що перекриваються, поздовжнього шва; різак, виконаний з можливістю розрізання згаданої порожнистої безперервної трубки на трубчасті елементи кратної довжини; групу жолобчастих або порожнистих передавальних барабанів, яка включає в себе барабан для розрізання, барабан для розкладання, розташований нижче за технологічним потоком від барабана для розрізання, та барабан для вирівнювання, розташований нижче за технологічним потоком від барабана для розкладання, для розрізання згаданих трубчастих елементів кратної довжини на окремі трубки з довжиною окремого пакетика, які мають протилежні кінці, причому згадані барабани для розрізання, розкладання та вирівнювання виконані з можливістю утворення послідовності згаданих окремих трубок, й згадана група передавальних барабанів 10 UA 112290 C2 5 10 15 20 25 30 35 40 45 50 55 виконана з можливістю пересування згаданої послідовності окремих трубок вздовж маршруту пересування; передавальну секцію, виконану з можливістю передавання трубчастих елементів кратної довжини від згаданого різака на приймальну частину згаданої групи передавальних барабанів; перший механізм запечатування, розташований у першому місці на згаданому маршруті пересування, та виконаний з можливістю запечатування затисканням одного кінця кожної окремої трубки для утворення послідовності пакетиків з відкритим кінцем; заповнювальну секцію, розташовану у другому місці на згаданому маршруті пересування, для внесення заздалегідь визначеної кількості матеріалу у кожний зі згаданих пакетиків з відкритим кінцем для утворення послідовності заповнених пакетиків з відкритим кінцем; другий механізм запечатування, розташований у третьому місці на згаданому маршруті пересування, виконаний з можливістю запечатування затисканням іншого кінця кожного зі згаданих заповнених пакетиків з відкритим кінцем для утворення послідовності готових пакетиків; та датчик та контролер, виконані з можливістю підтримування стабільної роботи згаданої заповнювальної секції; причому згаданий передавальний механізм та згадана група передавальних барабанів забезпечують постійне розташування згаданого поздовжнього шва між протилежними бічними крайками готових пакетиків. 2. Пристрій для фасування в пакетики за п. 1, який відрізняється тим, що згадана передавальна секція повторювано передає згаданий трубчастий елемент кратної довжини від місця поблизу згаданого різака на жолобок першого барабана згаданої групи передавальних барабанів. 3. Пристрій для фасування в пакетики за п. 2, який відрізняється тим, що згадана передавальна секція включає в себе множину обертових лап, до кожної з яких прикріплений тримач, конструкція та розташування якого дозволяють повторюване захоплення згаданого трубчастого елемента кратної довжини у згаданому місці поблизу згаданого різака та вкладання згаданого елемента на згаданий жолобок згаданого першого барабана. 4. Пристрій для фасування в пакетики за п. 1, який відрізняється тим, що додатково включає в себе вузол прикріплення плівки, виконаний з можливістю прикріплення плівки до згаданого полотна перед згаданою гарнітурою. 5. Пристрій для фасування в пакетики за п. 4, який відрізняється тим, що згаданий вузол прикріплення ароматизованої плівки виконаний з можливістю прикріплення розташованих на певній відстані шматків плівки до згаданого полотна перед згаданою гарнітурою, причому кожний шматок ароматизованої плівки відповідає довжині окремого пакетика. 6. Пристрій для фасування в пакетики за п. 5, який відрізняється тим, що згаданий вузол прикріплення ароматизованої плівки виконаний з можливістю подавання безперервної плівки на обертовий приймальний барабан, де згадана плівка розрізається на окремі шматки, причому згаданий приймальний барабан виконаний з можливістю обертання таким чином, що швидкість руху його поверхні вища, ніж швидкість руху згаданої безперервної плівки, в результаті чого згадані шматки плівки розташовуються на певній відстані один від одного на згаданому приймальному барабані перед прикріпленням до згаданого полотна. 7. Пристрій для фасування в пакетики за п. 1, який відрізняється тим, що згадана група передавальних барабанів включає в себе конічний передавальний барабан для утворення вертикальної орієнтації згаданої послідовності окремих трубок перед згаданою заповнювальною секцією. 8. Пристрій для фасування в пакетики за п. 3, який відрізняється тим, що згаданий перший барабан включає в себе розширений жолобок з упорною поверхнею, причому згаданий перший барабан виконаний з можливістю, у взаємодії з нерухомою обертальною напрямною, повторювано повертати трубчасті елементи, що передаються, у потрібну радіальну орієнтацію. 9. Пристрій для фасування в пакетики за п. 1, який відрізняється тим, що згаданий датчик розташований на згаданому маршруті пересування після місця розташування згаданої заповнювальної секції та виконаний з можливістю утворення сигналу, який вказує рівень вмісту, а згаданий контролер запрограмований на керування роботою згаданої заповнювальної секції залежно від згаданих сигналів згаданого датчика. 10. Пристрій для фасування в пакетики за п. 9, який відрізняється тим, що додатково включає в себе позицію бракування, розташовану на згаданому маршруті пересування після місця розташування згаданої заповнювальної секції та виконану з можливістю видалення готових пакетиків зі згаданої послідовності, причому згаданий контролер запрограмований на керування 11 UA 112290 C2 5 10 15 20 25 30 35 40 45 50 55 60 згаданою позицією бракування залежно від сигналів згаданого датчика, які вказують на неприйнятне виконання операції заповнення. 11. Пристрій для фасування в пакетики за п. 10, який відрізняється тим, що згадана позиція бракування розташована перед місцем розташування згаданого другого механізму запечатування. 12. Пристрій для фасування в пакетики за п. 10, який відрізняється тим, що згадана позиція бракування розташована після місця розташування згаданого другого механізму запечатування. 13. Пристрій для фасування в пакетики за п. 10, який відрізняється тим, що включає в себе другий датчик, який перебуває у взаємодії зі згаданим контролером та згаданою позицією бракування для контролювання та бракування готових пакетиків за додатковими критеріями. 14. Пристрій для фасування в пакетики за п. 1, який відрізняється тим, що згадана заповнювальна секція включає в себе вібраційний тарілчастий живильник, яким керує згаданий контролер, причому згадана заповнювальна секція додатково включає в себе групу лійок, які розташовані вище послідовності пакетиків із відкритим кінцем та пересуваються разом із ними. 15. Спосіб високошвидкісного виготовлення пакетиків, заповнених гранульованим, порошковим або твердим вмістом, який включає такі операції: формування безперервної порожнистої паперової трубки з безперервної паперової основи, із запечатуванням протилежних крайок згаданої паперової основи з утворенням поздовжнього шва; попереднє розрізання згаданої паперової трубки на трубчасті елементи кратної довжини та подальше розрізання згаданих трубчастих елементів кратної довжини на окремі трубки з довжиною пакетика, які мають протилежні кінці; запечатування затисканням одного кінця кожної окремої трубки з довжиною пакетика; заповнення вмістом кожної запечатаної затисканням окремої трубки з довжиною пакетика; запечатування затисканням згаданого іншого кінця заповненої окремої трубки з довжиною пакетика для остаточного формування пакетика; та зберігання орієнтації згаданих запечатаного кінця та поздовжнього шва протягом формування пакетика, так що згадані запечатані кінці готового пакетика є паралельними один одному, а згаданий поздовжній шов простягається між згаданими запечатаними кінцями та розташований посередині між протилежними бічними крайками згаданого готового пакетика, причому цей спосіб додатково включає операцію передавання для приймання трубчастих елементів кратної довжини та їх передавання нижче за технологічним потоком на групу жолобчастих або порожнистих барабанів. 16. Спосіб за п. 15, який відрізняється тим, що згаданий поздовжній шов згаданої паперової трубки орієнтований у радіальному напрямку назовні або всередину відносно барабана, на який згадана трубка передається. 17. Спосіб за п. 15, який відрізняється тим, що згаданий гранульований, порошковий або твердий вміст являє собою тютюн. 18. Спосіб за п. 17, який відрізняється тим, що включає операцію подавання ароматизованої плівки для прикріплення згаданої ароматизованої плівки до паперової основи перед формуванням безперервної порожнистої паперової трубки зі згаданої безперервної паперової основи. 19. Спосіб за п. 18, який відрізняється тим, що згадана операція подавання ароматизованої плівки забезпечує прикріплення розташованих на певній відстані шматків ароматизованої плівки до згаданої паперової основи перед формуванням безперервної порожнистої паперової трубки. 20. Спосіб за п. 15, який відрізняється тим, що згадану паперову основу у горизонтальному положенні формують у порожнисту безперервну паперову трубку, а згадані операції запечатування та заповнення виконують зі згаданими окремими трубками з довжиною пакетика у вертикальному положенні. 21. Спосіб за п. 15, який відрізняється тим, що операція передавання додатково включає крок, який встановлює заздалегідь визначену радіальну орієнтацію згаданих трубчастих елементів відносно осі обертання згаданого першого барабана групи жолобчастих або порожнистих барабанів, та застосовує кроки, які виконуються від барабана до барабана, для виконання операції розрізання згаданих трубчастих елементів кратної довжини на окремі трубки з довжиною пакетика, та для розкладання та вирівнювання окремих трубок з довжиною пакетика при збереженні радіального розташування на згаданих кроках, які виконуються від барабана до барабана; при цьому даний спосіб додатково включає: перетворення згаданої послідовності окремих трубок з довжиною пакетика у готові вироби у вигляді пакетиків при пересуванні згаданої послідовності окремих трубок з довжиною пакетика 12 UA 112290 C2 5 10 15 20 25 30 35 40 45 50 вздовж маршруту пересування, який має позиції, на яких виконуються згадані операції запечатування затисканням та згадана операція заповнення. 22. Спосіб за п. 21, який відрізняється тим, що згадане перетворення додатково включає контролювання згаданих заповнених або повністю запечатаних окремих трубок з довжиною пакетика. 23. Спосіб за п. 22, який відрізняється тим, що згадане перетворення додатково включає бракування після згаданого контролювання окремих трубок з довжиною пакетика, визнаних неприйнятними. 24. Спосіб за п. 15 або п. 17, який відрізняється тим, що згадана операція формування включає протягування згаданої безперервної паперової основи протягом виконання кроку згортання та запечатування, на якому згадана основа згортається у згадану порожнисту паперову трубку та запечатується вздовж крайок, що перекриваються, для утворення згаданого поздовжнього шва вздовж згаданої порожнистої паперової трубки; та тим, що згадана операція попереднього розрізання згаданої паперової трубки включає подавання згаданої паперової трубки на різак, виконаний з можливістю повторюваного розрізання згаданої паперової трубки на окремі трубчасті елементи кратної довжини, при цьому згаданий поздовжній шов вздовж кожного зі згаданих трубчастих елементів кратної довжини має першу орієнтацію; і даний спосіб додатково включає: послідовне передавання кожного зі згаданих трубчастих елементів кратної довжини на жолобок обертового жолобчастого барабана для початку формування послідовності згаданих трубчастих елементів кратної довжини, при цьому згадане передавання включає встановлення орієнтації кожного з трубчастих елементів протягом передавання, так що згаданий поздовжній шов кожного з трубчастих елементів, що передаються, перебуває у заздалегідь визначеному радіальному положенні відносно згаданого барабана, та перетворення згаданої послідовності спільно орієнтованих у радіальному напрямку трубчастих елементів, що передаються, у послідовність спільно орієнтованих у радіальному напрямку окремих трубок з довжиною пакетика шляхом виконання кроків розрізання, розкладання та вирівнювання на згаданих окремих трубках з довжиною пакетика з передаваннями з барабана на барабан, зберігаючи згадане заздалегідь визначене радіальне розташування відносно згаданих барабанів протягом згаданих передавань з барабана на барабан; причому: згадана перша з операцій запечатування затисканням включає формування послідовності частково сформованих орієнтованих пакетиків шляхом пересування згаданої послідовності спільно орієнтованих у радіальному напрямку окремих трубок з довжиною пакетика протягом виконання першого кроку затискання з підтримуванням згаданої орієнтації, при цьому під час виконання згаданого першого кроку затискання відбувається закривання і запечатування першої кінцевої частини кожної зі згаданих окремих трубок з довжиною пакетика для формування першого поперечного шва перпендикулярно згаданому поздовжньому шву кожного частково утвореного пакетика; згадана операція заповнення включає крок заповнення згаданої послідовності частково сформованих орієнтованих пакетиків шляхом пересування згаданої послідовності частково сформованих спільно орієнтованих у радіальному напрямку пакетиків протягом виконання кроку заповнення з підтримуванням згаданої орієнтації, причому згаданий крок заповнення включає подавання заздалегідь визначеної кількості гранульованого, порошкового або твердого вмісту через другу кінцеву частину згаданих частково сформованих спільно орієнтованих у радіальному напрямку пакетиків; та згадана друга операція запечатування затисканням включає утворення готових пакетиків шляхом пересування згаданої послідовності заповнених, частково сформованих, спільно орієнтованих у радіальному напрямку пакетиків протягом виконання другого кроку затискання зі збереженням згаданої орієнтації, причому згаданий другий крок затискання включає закривання і запечатування згаданої другої кінцевої частини кожного зі згаданих спільно орієнтованих у радіальному напрямку пакетиків для формування другого поперечного шва перпендикулярно згаданому поздовжньому шву кожного готового пакетика. 55 13 UA 112290 C2 14 UA 112290 C2 15 UA 112290 C2 16 UA 112290 C2 17 UA 112290 C2 18 UA 112290 C2 19 UA 112290 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 20

ДивитисяДодаткова інформація

Назва патенту англійськоюHigh speed poucher

Автори англійськоюGarthaffner, Martin, T., Williams, Dwight, D., Straight, Jeremy, J., Webb, David, J., Miller, Carl, G.

Автори російськоюГартхаффнэр Мартин Т., Вильямс Дуайт Д., Стрэйт Джереми Дж., Уэбб Дэйвид Дж., Миллер Карл Дж.

МПК / Мітки

МПК: B65B 1/02, B65B 1/48, B65B 43/60, B65B 29/00, B65B 61/06, B65B 43/50

Мітки: пакетики, пристрій, високошвидкісний, фасування

Код посилання

<a href="https://ua.patents.su/22-112290-visokoshvidkisnijj-pristrijj-dlya-fasuvannya-v-paketiki.html" target="_blank" rel="follow" title="База патентів України">Високошвидкісний пристрій для фасування в пакетики</a>

Попередній патент: Привідний пристрій для блока самохідного зернозбирального комбайна, який складається з насадки та похилого транспортера

Наступний патент: Кон’югати аналогів cc-1065 і біфункціональні лінкери

Випадковий патент: Пружна муфта